КАЗАНСКИЙ ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ УНИВЕРСИТЕТ

Кафедра ТРАКТОРЫ И АВТОМОБИЛИ

МЕТОДИЧЕСКОЕ ПОСОБИЕ

К лабораторной работе №2

Датчики ЭСУД

(Для студентов 2-го курса ИМ и ТС)

Курс: ТРАКТОРЫ И АВТОМОБИЛИ

Раздел: Электронные системы управления двигателем

КАЗАНЬ – 2009

ДАТЧИКИ ЭЛЕКТРОННЫХ СИСТЕМ УПРАВЛЕНИЯ

Предварительные замечания

Современные электронные системы автоматического управления (ЭСАУ) различными техническими объектами, в том числе и бортовыми устройствами мобильных машин, имеют сходную структуру.

Различные датчики ЭСАУ преобразуют информацию о значениях контролируемых неэлектрических параметров в электрический сигнал — напряжение, ток, частоту, фазу и т. д. Эти сигналы преобразуются в анало-цифровом преобразователе (АЦП) в цифровой код и поступают в микроконтроллер. Микроконтроллер па основании значений этих сигналов и в соответствии с заложенным в него программным обеспечением принимает решения, управляет через исполнительные механизмы (реле, соленоиды, электродвигатели) объектом.

Возможность совершенствования электронных систем во многом зависит от наличия надежных, точных и недорогих датчиков.

В 60-х годах автомобили были оборудованы датчиками давления масла, уровня топлива, температуры, охлаждающей жидкости. Их выходы были подключены к стрелочным или ламповым индикаторам на щитке приборов.

В 70-х годах производители мобильной техники начали бороться за уменьшение количества токсичных выбросов двигателя – потребовались дополнительные датчики для управления силовой установкой, которые необходимы для обеспечения нормальной работы электронного зажигания, системы впрыска топлива, нейтрализатора отработавших газов (ОГ), для точного задания соотношения воздух/топливо в рабочей смеси, для минимизации токсичности выхлопных газов.

В 80-х годах начали уделять больше внимания безопасности водителя и пассажиров — на автомобилях появились антиблокировочная система торможения (ABS) и воздушные мешки безопасности. На тракторах уделялось внимание автоматизации выбора режимов работы, повышению производительности агрегатов на основе контроля буксования, загрузки двигателя.

В силовом агрегате (в ДВС) датчики используются для измерения температуры и давления большинства текучих сред (температура всасываемого воздуха, абсолютное давление во впускном коллекторе, давление масла, температура охлаждающей жидкости, давление топлива в системе впрыска).

Почти ко всем движущимся частям мобильной техники подключены датчики скорости или положения (скорость мобильной техники (МТ), положение дроссельной заслонки, положение коленчатого вала, положение распределительного вала, положения и скорости вращения валов в коробке переключения передач, положение клапана рециркуляции выхлопных газов).

Другие датчики определяют уровень детонации, нагрузку двигателя, пропуски воспламенения, содержание кислорода в выхлопных газах.

В системе управления климатом (в климат-контроле) используются различные датчики в кондиционере для определения давления и температуры хладагента, температуры воздуха в салоне и за бортом.

Есть датчики, которые определяют положение сидений, сглаживают колебания, передающиеся от остова техники на оператора мобильной машины.

После появления антиблокировочной системы торможения и активной подвески потребовались датчики для определения скорости вращения колес, высоты кузова по отношению к шасси, давления в шинах.

Датчики удара и акселерометры нужны для правильного функционирования фронтальных и боковых воздушных мешков безопасности. Для переднего пассажирского сиденья с помощью датчиков определяют наличие пассажира, его вес. Эта информация используется для оптимального наддува мешка безопасности на переднем сидении. Другие датчики используются для боковых и потолочных воздушных мешков безопасности, а также специальных воздушных мешков для защиты шеи и головы.

На современных мобильных машинах антиблокировочные системы торможения заменяются более сложными и эффективными системами управления стабильностью движения техники. Возникает необходимость в новых датчиках. Разрабатываются и уже имеются датчики скорости вращения автомобиля вокруг вертикальной оси, датчики для предупреждения столкновений (например, радарные), датчики для определения близости других автомобилей, датчики положения рулевого колеса, бокового ускорения, скорости вращения каждого колеса, крутящего момента на валу двигателя и т. д. Управление тормозной системой автомобиля становится частью более общей и эффективной системы электронного управления курсовой устойчивостью и стабильностью движения.

Из сказанного ясно, что сегодня датчики устанавливаются практически во всех системах мобильной техники.

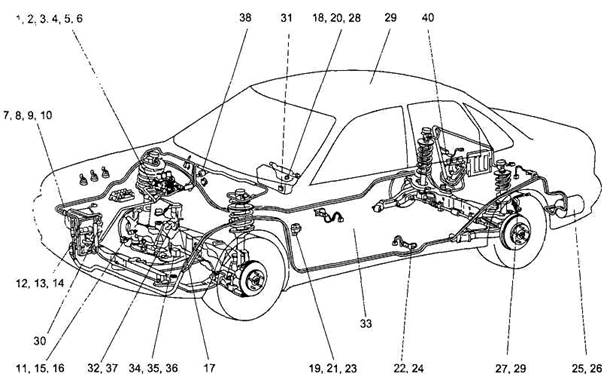

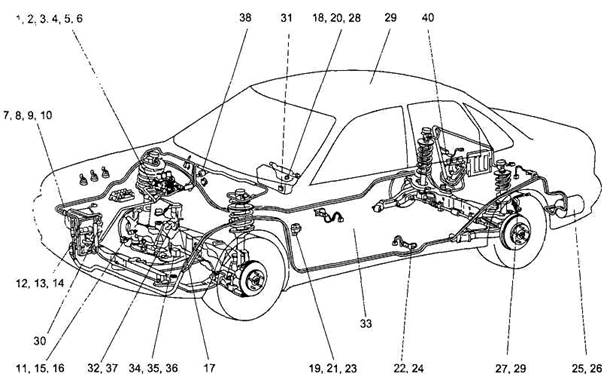

На рисунке 1.1 показано наиболее рациональное расположение различных датчиков на автомобиле.

► Датчики электронных систем можно классифицировать по трем признакам:

принципу действия;

типу энергетического преобразования;

основному назначению.

Рисунок 1.1 – Расположение датчиков на автомобиле

1 — датчик конфигурации впускного коллектора с управляемой геометрией, 2 — датчик тахометра, 3 — датчик положения распределительного вала, 4 — датчик нагрузки двигателя, 5 — датчик положения коленчатого вала, 6 — датчик крутящего момента двигателя, 7 — датчик количества масла, 8 — датчик температуры охлаждающей жидкости, 9 — датчик скорости автомобиля, 10 — датчик давления масла, 11 — датчик уровня охлаждающей жидкости, 12 — радарный датчик системы торможения, 13 — датчик атмосферного давления, 14 — радарный датчик системы предотвращения столкновений, 15 — датчик скорости вращения ведущего вала коробки передач, 16 — датчик выбранной передачи в коробке передач, 17 — датчик давления топлива в рампе форсунок, 18 — датчик скорости вращения руля, 19 — датчик положения педали, 20 — датчик скорости вращения автомобиля относительно вертикальной оси, 21 — датчик противоугонной системы, 22 — датчик положения сиденья, 23 — датчик ускорения при фронтальном столкновении, 24 — датчик ускорения при боковом столкновении, 25 — датчик давления топлива в баке, 26 — датчик уровня топлива в баке, 27 — датчик высоты кузова по отношению к шасси, 28 — датчик угла поворота руля, 29 — датчик дождя или тумана, 30 — датчик температуры забортного воздуха, 31 — датчик веса пассажира, 32 — датчик кислорода, 33 — датчик наличия пассажира в сиденье, 34 — датчик положения дроссельной заслонки, 35 — датчик пропусков воспламенения, 36 — датчик положения клапана рециркуляции выхлопных газов, 37— датчик абсолютного давления в впускном коллекторе, 38 — датчик азимута, 39 — датчик скорости вращения колес, 40 — датчик давления в шинах

По принципу действия датчики подразделяют на:

· электроконтактные;

· потенциометрические;

· оптические;

· оптоэлектронные;

· электромагнитные;

· индуктивные;

· магниторезистивные;

· магнитострикционные;

· фото- и пьезоэлектрические;

· датчики на эффектах Холла, Доплера, Кармана, Зеебека, Вигонда.

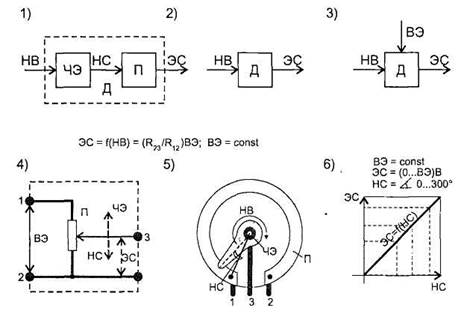

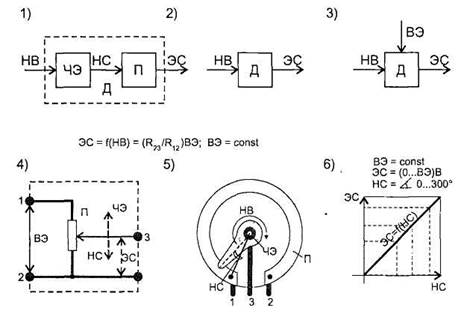

В зависимости от энергетического преобразования смотрите рисунок 1.2, датчики (Д) бывают активными (поз. 2 на рис. 1.2), в которых выходной электрический сигнал (ЭС) возникает как следствие входного неэлектрического воздействия (НВ) без приложения сторонней электрической энергии за счет внутреннего физического эффекта (например фотоэффекта), и пассивными (поз. 3 на рис. 1.2), в которых электрический сигнал (ЭС) есть следствие модуляции внешней электрической энергии (ВЭ) управляющим неэлектрическим воздействием (НВ).

В зависимости от энергетического преобразования смотрите рисунок 1.2, датчики (Д) бывают активными (поз. 2 на рис. 1.2), в которых выходной электрический сигнал (ЭС) возникает как следствие входного неэлектрического воздействия (НВ) без приложения сторонней электрической энергии за счет внутреннего физического эффекта (например фотоэффекта), и пассивными (поз. 3 на рис. 1.2), в которых электрический сигнал (ЭС) есть следствие модуляции внешней электрической энергии (ВЭ) управляющим неэлектрическим воздействием (НВ).

Рисунок 1.2 – Модели датчиков ЭСАУ

Например, потенциометрический датчик, показанный па рис. 2.2 (поз. 5), является пассивным преобразователем угла поворота оси потенциометра (чувствительного элемента ЧЭ) в электрический сигнал. Электрический сигнал (ЭС) появится на выходе потенциометра только после того, как на резистивную дорожку (П) будет подано внешнее напряжение (ВЭ). Следует отметить, что внутри датчика, посредством чувствительного элемента (ЧЭ), всегда имеет место внутреннее преобразование внешнего неэлектрического воздействия (НВ) в промежуточный неэлектрический сигнал (НС), что показано на рис. 1.2 поз. 1).

Применительно к датчику угла поворота, угловое положение оси потенциометра является неэлектрическим сигналом (НС) на выходе чувствительного элемента (ЧЭ). Этому неэлектрическому сигналу (НС) соответствует выходной электрический сигнал (ЭС) датчика, если поданное па резистивную дорожку (П) внешнее напряжение (ВЭ) постоянно (рис. 1.1, б, поз. 4). Линейная характеристика преобразования (рис. 1.2 поз.6 может быть легко изменена на квадратичную, ступенчатую и любую нелинейную с заданной крутизной, что достигается подбором конструктивных размеров (длины, ширины, толщины) резистивной дорожки.

Из приведенного примера ясно, что любой датчик всегда состоит, как минимум, из двух частей — из чувствительного элемента (ЧЭ), способного воспринимать входное неэлектрическое воздействие (НВ), и из преобразователя (П) промежуточного неэлектрического сигнала (НС) от чувствительного элемента в выходной электрический сигнал (ЭС).

По назначению датчики классифицируются по типу управляющего неэлектрического воздействия:

· датчики краевых положений;

· датчики угловых и линейных перемещений;

· датчики частоты вращения и числа оборотов;

· датчики относительного или фиксированного положения;

· датчики механического воздействия;

· датчики давления;

· датчики температуры;

· датчики влажности;

· датчики концентрации кислорода;

· датчик радиации и др.

► Датчики подключаются к ЭБУ или средствам индикации для передачи информации о параметрах контролируемой среды. В электронных системах мобильных машин цена и надежность имеют огромное значение и при прочих равных условиях всегда выбирают датчик с наименьшим числом соединителей. Если к датчику следует подключить 5—6 проводов (например, ЛДТ), целесообразно разместить микросхему обработки сигнала непосредственно на датчике и передавать данные контроллеру через последовательный интерфейс.

При подключении датчиков к ЭБУ следует иметь в виду, что масса мобильной машины не может быть использована в качестве измерительной земли. Между точкой подключения ЭБУ к массе и датчиком напряжение может падать до 1 В за счет токов силовых элементов по массе, что недопустимо как при штатной работе датчика, так и при его диагностике.

Подавляющее большинство датчиков из числа вышеперечисленных уже достаточно широко используется на современной импортной и отечественной мобильной технике. Их устройство, работа и принципы диагностирования подробно описаны в [3] и [4]. Но есть и такие, которые появились относительно недавно и находятся на стадии внедрения в новейшие системы мобильной техники. Описание таких датчиков приведено в приложении А.

ПРИЛДОЖЕНИЕ А

А1 Датчики давления

На современной мобильной технике используется большое число датчиков давления (от давления масла до дифференциального давления воздуха по разные стороны кузова автомобиля), и их количество постоянно растет.

Измерение давления в различных жидкостных и газообразных текучих средах производится на автомобиле в процессе разработки, производства и эксплуатации. Результаты этих измерений необходимы для проведения экспериментальных исследований, обеспечения нормальной безопасной эксплуатации автомобиля, выдачи информации водителю, для диагностики.

В зависимости от измеряемого параметра могут применяться разные единицы измерения давления. В системе СИ это паскаль (Па) или килопаскаль (кПа). Независимо от метода измерения в технических системах определяется избыточное, абсолютное или дифференциальное давление.

Таблица А.1 – Соотношения между различными единицами измерения давления

| 1 | [psi] | [Мм рт. ст] | [кПа] |

| [psi] | 1.0 | 51,715 | 6,8947 |

| [Мм рт. ст] | 0,0193 | 1.0 | 0,133332 |

| [кПа] | 0,1450 | 7,5006 | 1,0 |

Таблица А.2 – Узлы мобильной техники, где имеется необходимость измерения давления

| Система | Параметр | Диапазон |

|

Управление двигателем

| Абсолютное давление во впускном коллекторе [кПа] | 100 |

| Абсолютное давление во впускном коллекторе двигателя с наддувом [кПа] | 200 | |

| Барометрическое давление[кПа] | 100 | |

| Давление в системе рециркуляции выхлопных газов [кПа] | 51,7 | |

| Давление топлива[кПа] | 450 | |

| Коробка переклю-чения передач | Давление масла [кПа] | 550 |

| Антиблокировочная система тормозов | Давление масла [кПа] | 3447 |

| Воздушные мешки безопасности | Давление газа [кПа] | 51,7 |

| Подвеска | Давление в пневматическом амортизаторе [мПа] | 1.0 |

В таблице А.1 приведены соотношения между различными единицами измерения давления, которые используются при маркировке датчиков в автомобильной промышленности. Здесь psi — это фунт на квадратный дюйм, единица давления, которая применяется в англоязычных странах.

Современный серийный автомобиль имеет несколько датчиков для измерения давления, например, разрежения во впускном коллекторе, давления масла в двигателе и т. д.

В табл. А.2 приведены некоторые узлы мобильной техники, где имеется необходимость измерения давления с целью получения управляющих сигналов для ЭСАУ.

Водителю обычно выдается информация со следующих датчиков: давления масла в двигателе, уровня топлива, уровня масла, давления охлаждающей жидкости, уровня охлаждающей жидкости, уровня жидкости в омывателе, уровня жидкости в коробке переключения передач, давления в шинах.

Давление бензина в рампе

Регуляторы давления топлива в рампе форсунок обычно выполняют механическими и размещают непосредственно на рампе. В некоторых моделях (например, 5,9-литровый Dodge Magnum) топливный фильтр и регулятор давления размещены непосредственно в баке, что исключает возврат нагретого топлива, уменьшает его испарение. Имеются системы подачи топлива со стабилизацией давления в рампе без возвратной линии, где топливный электронасос включается системой стабилизации периодически.

Броски давления

Такие явления могут возникать в различных автомобильных системах. Например, в системе подачи топлива нормальное давление меньше 75 psi (520 кПа), но во время работы форсунок могут быть скачки до 300 psi (2070 кПа).

Во время обратной вспышки во впускном коллекторе давление поднимается до 75 psi (520 кПа).

Традиционные методы борьбы с бросками давления: механические стопоры и фильтры, рациональная (ударостойкая) конструкция датчиков. В современных интегральных датчиках давления используются кремневые чувствительные элементы. Их модуль упругости 30 -106 psi (не хуже, чем у стали), а напряжение текучести даже выше (180...300 psi). В прочном корпусе такие датчики обычно выдерживают броски давления.

Емкостные датчики давления

В таких датчиках одна из обкладок конденсатора является диафрагмой, которая прогибается при изменении давления. Номинальная емкость конденсатора определяется зависимостью С = A·k·ε /d, где А - площадь обкладки, ε - диэлектрическая постоянная, d - расстояние между обкладками, к - коэффициент, зависящий от конструкции датчика. В качестве чувствительных элементов используются кремниевые или керамические диафрагмы.

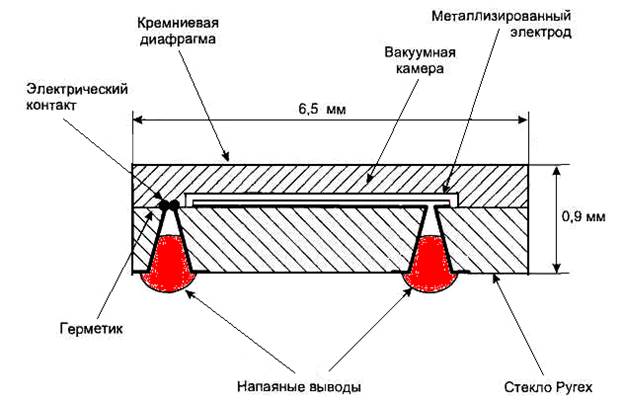

На рис. А.8 показан емкостной датчик с кремниевым чувствительным элементом для измерения разрежения (Ford).

Рисунок А.8 – Емкостной датчик

Кремниевая диафрагма закреплена на корпусе из стекла Ругех, поверхность стекла металлизирована для создания обкладки конденсатора методом фотолитографии. После закрепления кремниевой диафрагмы на стеклянной основе специальным герметиком в полости создается вакуум, отверстия запаиваются припоем, который образует выводы конденсатора для монтажа на печатную плату или керамическую подложку. Емкость конденсатора меняется линейно примерно от 32 до 39 пФ при изменении давления от 17 до 105 кПа. Размеры датчика 6,7 × 6.7 мм, коэффициент ТКЕ — (30...80)·10-6 на °С, нелинейность менее 1,4%, время установления показаний менее 1 мс. Выходной сигнал датчика для подключения к ЭБУ обычно преобразуют в частоту.

Аналогично устроены и керамические датчики.

А.2.2 Термисторы

Термисторы наиболее часто используются для измерения температуры на автомобилях. При изменении температуры меняется электрическое сопротивление термистора и выходной сигнал датчика в виде тока или напряжения.

В основном термисторы имеют отрицательный температурный коэффициент сопротивления. Термисторы, используемые в автомобильной промышленности, имеют сопротивление от нескольких килоом при 0ºС до сотен ом при 100ºС. Такой динамический диапазон изменения сопротивления считается удовлетворительным для всех нужд в мобильных машинах.

Термисторы изготавливаются из полупроводников, например, окиси никеля или окиси кобальта. При увеличении температуры в полупроводнике растет количество свободных электронов и уменьшается электрическое сопротивление. Система измерения температуры на основе термистора имеет высокую чувствительность, так как относительно небольшие изменения температуры приводят к значительным изменениям сопротивления.

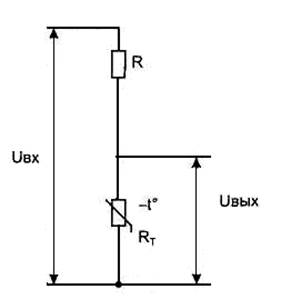

На рис. А.10 показана простейшая схема преобразователя температуры в напряжение. Напряжение питания должно быть стабильным, рабочий ток не должен нагревать термистор, иначе возникают дополнительные погрешности. Температура термистора увеличивается на 1 °С на каждые 1,3 мВт рассеиваемой мощности.

На рис. А.10 показана простейшая схема преобразователя температуры в напряжение. Напряжение питания должно быть стабильным, рабочий ток не должен нагревать термистор, иначе возникают дополнительные погрешности. Температура термистора увеличивается на 1 °С на каждые 1,3 мВт рассеиваемой мощности.

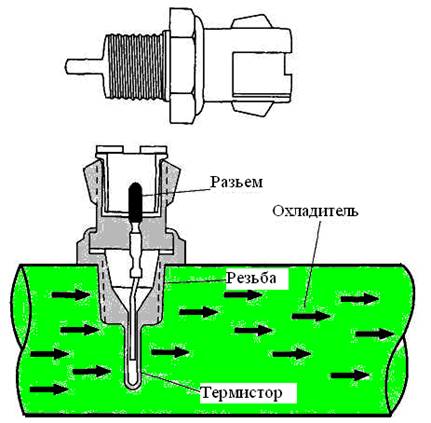

Типичный пример применения термисторов на автомобиле — датчик температуры охлаждающей жидкости (рис. А.11). Датчик ввернут в выпускной патрубок охлаждающей жидкости, закрепленный на головке блока цилиндров или непосредственно в головку блока, т. е. находится в потоке охлаждающей жидкости.

Рисунок А.10 – Схема включения термистора RT

Рисунок А.11 – Датчик температуры охлаждающей жидкости

При низкой температуре охлаждающей жидкости датчик имеет высокое сопротивление (100 кОм при – 40 °С), а при высокой температуре - низкое (70 Ом при 130 °С). Электронный блок управления подает к датчику через сопротивление определенной величины напряжение 5 В (образуя таким образом делитель напряжения) и измеряет падение напряжения на датчике. Оно будет высоким на холодном двигателе и низким, когда двигатель прогрет. По падению напряжения блок управления определяет температуру охлаждающей жидкости. Эта температура влияет на работу большинства систем, которыми управляет электронный блок управления.

► Термисторный датчик температуры воздуха имеет аналогичную конструкцию. Размещен в системе подачи и очистки воздуха. Рабочий диапазон температур – 40... 120º С.

В некоторых случаях, с целью повышения чувствительности, предусматривается шунтирование добавочного сопротивления R в схеме показаний на рис. А.10. При этом характеристики термисторного датчика изменяются в соответствии с табл. А.8.

А.2.3 Термопары

Термопара представляет собой устройство, состоящее из двух проводников из разнородных металлов или сплавов со сварным контактом на одном из концов. На другом конце два проводника соединяют друг с другом, так что образуется замкнутая цепь. Если температуры, при которых находятся два противоположных контакта, различны, то в замкнутой цепи будет протекать ток.

Таблица А.8 – Характеристики термисторного датчика

| Температура, °С | Сопротивление термистора, Ом | Выходное напряжение, В | |

Шунт выключен

Шунт включен

Этот ток существует в цепи до тех пор, пока существует разница температур. Электродвижущая сила, вызывающая наблюдаемый ток, называется термоЭДС Зеебека. Если замкнутую цепь разорвать посередине, то напряжение между ее разомкнутой свободными концами будет функцией разности между температурой сварного контакта и температурой свободных концов и будет зависеть от конкретной комбинации материалов в термопаре.

Термопары используются обычно для измерения высоких температур. Например, термопара, выполненная из сплава 70% платины и 30% родия или 94% платины и 6% родия, работает в диапазоне температур 0...1500 °С. Такой датчик устанавливается в выпускном трубопроводе.

Термопары используются на этапе испытаний мобильной техники.

А.2.5 Датчики влажности

Этот тип датчиков интенсивно используется во время климатических испытаний автомобиля. На серийных автомобилях пока не устанавливаются.

В основном используются датчики относительной влажности — резистивные и емкостные. В емкостных влажность изменяет диэлектрические свойства изолятора (полимерной пленки). Такие датчики стабильны, работают до 180º С. В резистивных датчиках меняется сопротивление объемного полимера в зависимости от относительной влажности. Например, при изменении относительной влажности в пределах 10... 100% сопротивление датчика меняется в диапазоне 2 -107...2 -103 Ом.

А.3.1 Общие сведения

Датчики расхода необходимы для оптимальной реализации основных функций управления двигателем. Например, в системах управления впрыском количество подаваемого в двигатель топлива рассчитывается по массе воздуха, подаваемого в цилиндры. Масса воздуха МА измеряется непосредственно или косвенно, по объемному расходу:

N — число оборотов, V — объем двигателя (литраж), ή — коэффициент использования объема двигателя (ή =f (N)), Р — разрежение во впускном коллекторе, RA — конструктивная постоянная, ТА — температура воздуха во впускном коллекторе.

При косвенном измерении массы МА воздуха следует учитывать зависимость объема V от коксования, а также запаздывание изменений Р по отношению к изменениям MA. Такой способ получается более дешевым по отношению к непосредственному измерению массы воздуха, но менее точным.

Современные автомобили оснащаются в основном датчиками для непосредственного измерения массы МА всасываемого в цилиндры воздуха. Выходной сигнал таких датчиков аналоговый (0...4 В) или частотный.

Помимо измерения массы поступающего в двигатель воздуха датчики расхода уже сегодня находят применение на мобильных машинах в следующих случаях:

• при определении расхода топлива для информационной системы водителя. Расход определяется по разности между количеством топлива, поступившим в рампу форсунок и возвращенным в бак;

• при определении расхода газа через клапан рециркуляции выхлопных газов (EGR). При определенных условиях выхлопные газы через клапан EGR охлаждают камеру сгорания, что понижает содержание NOX в выхлопе. Контроль расхода газа через клапан — один из способов проверки правильности его функционирования. В соответствии с требованиями OBD-II, ЭБУ должен осуществлять постоянный мониторинг систем, неисправность которых приведет к увеличению загрязнения окружающей среды;

• при определении расхода дополнительного воздуха в каталитическом нейтрализаторе. В некоторых типах нейтрализаторов для минимизации токсичных веществ СО и СН применяется подача дополнительного воздуха при прогреве двигателя, когда рабочая смесь богатая. Исправность насоса контролируется по расходу воздуха. Непосредственный контроль за составом выхлопных газов не применяется из-за высокой стоимости измерительного оборудования.

В табл. А.9 приведены сведения о параметрах современных датчиков расхода жидкостей и газов.

Таблица А.9 – Параметры современных датчиков расхода жидкостей и газов

| Назначение | Что измеряется | Диапазон, [кг/час] | Допустимая погрешность, [%] |

| Воздух, поступающий в двигатель | Масса | 10...1000 | ±4 |

| Расход топлива | Масса/объем | 1...66 | ±4 |

| Выхлопные газы | Масса | 30...100 | +10 |

| Доп. воздух в нейтрализаторе | Объем | 50 м3/час | ±20 |

Датчики расхода имеют принцип действия, основанный на измерении одного из следующих параметров: угла отклонения парусной заслонки или скорости вращения турбины, находящихся в потоке среды (жидкости или газа); частоты вращения вихревых потоков за рассекателем; падения давления среды после прохождения ею препятствия (дросселя); изменения температуры находящегося в потоке среды нагретого тела.

А.3.3. Датчик Кармана

Датчики Кармана относятся к вихревым расходомерам воздуха. Если узкий стержень (рассекатель) разместить поперек равномерного воздушного потока, то за стержнем начнут образовываться завихрения. Принцип работы датчика Кармана основан на измерении частоты вращения вихревых потоков, которые образуются за поперечным стержнем в потоке всасываемого воздуха. Скорость V потока воздуха определяется уравнением:

V =f-(d/St),

где d — константа, зависящая от геометрии стержня; St — критерий подобия неустановившихся движений текучих сред (число Струхаля) для конструкций автомобильных датчиков расхода воздуха St= 0,23); f— частота вращения вихревых потоков (генерации вихрей).

По частоте f определяют скорость V, затем по известному поперечному сечению входного канала датчика — объем воздуха.

Частоту генерации вихрей определяют ультразвуковым методом или по вариациям давления.

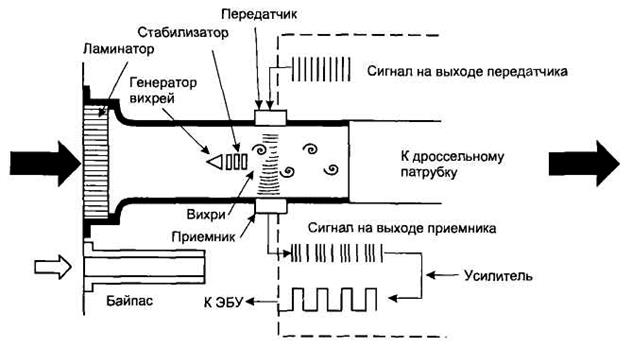

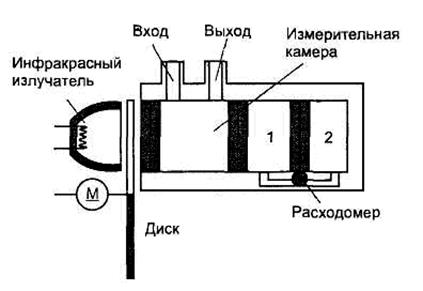

► В ультразвуковых датчиках (рис. А.13) частоту генерации вихрей определяют по доплеровскому сдвигу частоты ультразвуковой волны (обычно 50 кГц) при ее рассеянии движущейся средой (потоком воздуха).

Рисунок А.13 – Ультразвуковой датчик Кармана

Датчики, аналогичные представленному на рис. А.13, использовались на двигателях с центральным впрыском автомобилей Chrysler.

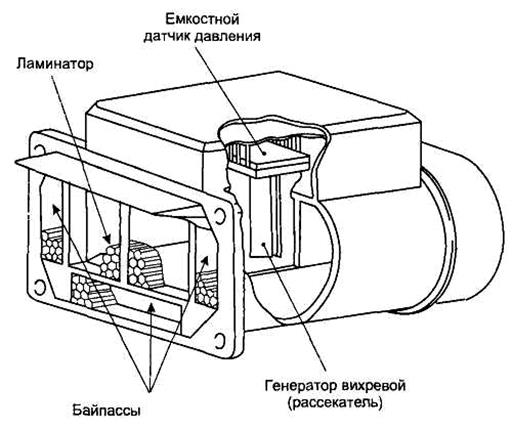

Рисунок А.14 – Датчик Кармана с измерением вариаций давления

► Датчики Кармана на основе подсчета числа вихрей по вариациям давления гораздо дешевле. В них полупроводниковый, чувствительный к изменениям давления элемент расположен непосредственно за вихреобразующим стержнем (рассекателем). Вихрь, появляющийся за стержнем, вызывает изменение давления, которое преобразуется в электрический сигнал, поступающий в ЭБУ двигателя. Конструкция такого датчика показана на рис. А.14. Он состоит из формирователя ламинарного потока (ламинатора) на входе, треугольного поперечного стержня (рассекателя) — генератора вихрей и емкостного датчика давления. В корпусе также размещены датчики температуры и барометрического давления (на рис. А.14 не показаны) для определения массы поступающего воздуха по его объему. На холостом ходу датчик выдает сигнал с частотой около 100 Гц, при полной загрузке двигателя — около 2000 Гц.

А.4.4. Газоанализаторы

Газоанализаторы предназначены для определения параметров выхлопных газов в стационарных условиях на испытательном стенде.

Как правило, определяют содержание следующих газов в выхлопе автомобиля: окиси углерода СО, двуокиси углерода СО2, углеводорода СН, кислорода О2. Газоанализатор выполняется в виде отдельного модуля с собственным дисплеем, но может подключаться через последовательный порт и к компьютерному мотор-тестеру. Помимо концентрации СО, СО2, СН, О2 газоанализатор может определять коэффициент избытка воздуха X и соотношение воздух/топливо. Показания могут сниматься до и после каталитического нейтрализатора. В табл. А.10 значения, полученные с помощью газоанализатора для современного двигателя в отличном состоянии.

Таблица А.10 – Пример измерений с помощью газоанализатора

| СО, [%] | НС, [млн-1] | О2, [%] | СО2, [%] | λ | Возд ./топл. | |

| До нейтрализатора | 0,6 | 120 | 0,7 | 14,7 | 1,0 | 14,7 |

| После нейтрализатора | 0,2 | 12 | 0,1 | 15,3 | 1,0 | 14,7 |

Содержание окиси углерода, двуокиси углерода, углеводов определяется инфракрасными методами, с использованием свойств различных газов по-разному поглотать инфракрасное излучение. Содержание кислорода определяется электрохимическими методами, используется устройство, аналогичное датчику кислорода.

Рассмотрим схему измерения концентрации газа СО (рис. А.20). Инфракрасный излучатель нагревается примерно до 900ºС. Его лучи направляются рефлектором через вращающийся диск с отверстиями и далее через измерительную камеру в приемную камеру. В приемной камере, состоящей из двух герметичных полостей (1 и 2), которые сообщаются между собой по соединительному каналу, содержится определенная концентрация газа СО.

Рисунок А.20 – Измерение концентрации СО

Газ в приемной полости 1 поглощает инфракрасное излучение, его температура увеличивается и часть газа переходит в полость 2, что фиксируется расходомером. Вращение диска с отверстиями модулирует поток инфракрасного излучения, в результате газ в приемной камере периодически нагревается и охлаждается. Показания расходомера, фиксирующие переход газа СО из полости 1 в полость 2 и обратно представляют собой периодический разнополярный сигнал в виде напряжения. При введении в измерительную камеру выхлопных газов, содержащих СО, часть излучения в диапазоне, характерном для окиси углерода, будет поглощена и выходное напряжение расходомера изменится пропорционально содержанию СО в выхлопе.

По такой же методике определяют содержание СН и СО2. В новейших газоанализаторах определяется и концентрация окислов азота NOХ.

А.5.1 Общие сведения

Датчики угловых и линейных перемещений находят широкое применение на автомобиле. От простых — типа микровыключателя на двери, до сложных — типа линейных дифференциальных трансформаторов в активной подвеске. Назначение датчиков данного типа — преобразование углового или линейного перемещения в электрический сигнал.

Датчики выполняются контактными или бесконтактными. Контактные датчики подвержены износу, на оптические датчики отрицательно влияют пыль и влага. Поэтому в современных бесконтактных датчиках угловых и линейных перемещений, применяемых в автомобильной промышленности, чаще всего используются те или иные магнитные свойства чувствительных элементов.

А.5.2. Контактные датчики

Микровыключатели

Микровыключатели — это простейшие контактные датчики для фиксации определенного краевого положения механического объекта, например двери, стекла в стеклоподъемнике и т. п. При срабатывании микровыключателя в ЭБУ подается сигнал, соответствующий напряжению питания или общей шины. Для диагностики состояния такого датчика и его цепи он обычно включается по схеме, показанной на рис. А.21.

В этом случае по изменению входного напряжения ЭБУ различает рабочее или нерабочее состояние ключа и проводки. Недостатком микровыключателей является дребезг контактов. В ответственных схемах дребезг подавляют схемотехнически или программно.

В этом случае по изменению входного напряжения ЭБУ различает рабочее или нерабочее состояние ключа и проводки. Недостатком микровыключателей является дребезг контактов. В ответственных схемах дребезг подавляют схемотехнически или программно.

Рисунок А.21 – Микровыключатель с возможностью диагностирования

Потенциометрические датчики

Потенциометры применяются на автомобиле в качестве датчиков положения (например, датчик положения дроссельной заслонки и т. п.). Современные автомобильные потенциометрические датчики имеют наработку на отказ больше, чем срок эксплуатации среднего автомобиля, выдерживают вращение движка со скоростью до 1000 оборотов в минуту в течение более 1000 часов.

Проволочные потенциометры характеризуются числом витков намотки на градус: от 1 до 8. Сопротивление проволочных потенциометров лежит в пределах 10... 10000 Ом, оно задается с погрешностью 5%. Достоинство проволочных потенциометров — возможность реализации низкоомных датчиков. Недостатки: нелинейность, дискретность, быстрый износ (около 105 оборотов).

Чаще используются в качестве датчиков положения непроволочные потенциометры с напыленным на пластике или керамике резистивным покрытием. Щетки движка демпфируются для устойчивости к вибрациям. Сопротивление автомобильных непроволочных потенциометрических датчиков положения лежит в пределах 50...20000 Ом, с погрешностью 10...20%. Потенциометры используются в режиме делителя напряжения, погрешность их номинала не имеет большого значения. Линейность и разрешающая способность высокие.

При измерении линейных перемещений движок может перемешаться в пределах 10 мм ...З м, при измерении угловых — до 355 °.

Потенциометрические датчики зачитываются напряжением 5 В от стабилизатора в ЭБУ. Это же напряжение подается на АЦП и компараторы, что делает систему «датчик — АЦП» нечувствительной к вариациям питающего и опорного напряжений.

Для оптимальной работы потенциометрических датчиков в микроэлектронных схемах ток через щетки движка ограничивается величиной порядка 0,1 мкА.

Потенциометры с пластиковой дорожкой, покрытой резистивным слоем, выдерживают более 107 оборотов для датчиков угловых перемещений и 107 ходов «вперед — назад» для датчиков линейных перемещений.

Хорошими примерами использования резистивных потенциометрических преобразователей на автомобиле являются датчики положения дроссельной заслонки и высоты кузова.

Датчик положения дроссельной заслонки — ДПДЗ (рис. А.22) установлен сбоку дроссельного патрубка на оси дроссельной заслонкой. Он представляет собой резистор потенциометрического типа, один из выводов которого соединен с опорным напряжением (5 В) контроллера, а второй с массой контроллера.

Рисунок А.22 – Датчик положения дроссельной заслонки

Рисунок А.22 – Датчик положения дроссельной заслонки

Третий вывод соединяет подвижный контакт ДПДЗ с измерительным входом контроллера, что позволяет контроллеру определять напряжение выходного сигнала ДПДЗ.

Данные о положении дроссельной заслонки необходимы для расчета длительности импульсов управления форсунками. При повороте дроссельной заслонки (движением педали акселератора) изменяется напряжение на подвижном контакте ДПДЗ. При закрытом положении дроссельной заслонки выходной сигнал ДПДЗ ниже 0,7 В. При открытии дроссельной заслонки выходной сигнал соответственно возрастает. Полностью открытой заслонке соответствует выходное напряжение не менее 4 В. Контролируя выходное напряжение сигнала ДПДЗ, контроллер определяет текущее положение дроссельной заслонки (задаваемое водителем).

Оптические датчики

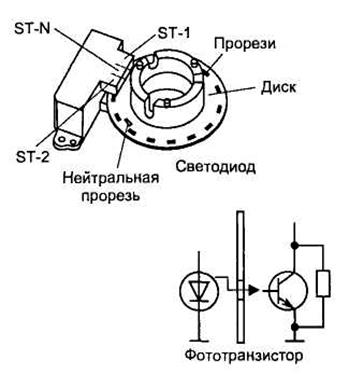

В оптических датчиках относительного углового положения используются светомодулирующие (кодирующие) диски с симметричными прозрачными и непрозрачными секторами. Для прецизионных датчиков диски стеклянные, для обычных — металлические, которые стоят дешевле. Кодирующий диск освещается с одной стороны, с другой располагают фотоприемники. Кодирующий диск может иметь от 16 до 6000 позиций на оборот. Сектора часто располагают на двух радиусах, смещая их на половину длины отверстия, что в четыре раза увеличивает разрешающую способность. Используется и третья дорожка для размещения маркера. На рис. А.23 в качестве примера оптического датчика углового положения показан датчик положения рулевого колеса. Датчик содержит вращающийся диск с прорезями и три неподвижных оптоэлектронных пары. Диск вместе с рулем вращается между светодиодами и фототранзисторами. При повороте руля на фототранзисторах вырабатываются последовательности электрических импульсов, по которым ЭБУ определяет угол и скорость поворота. Для определения направления поворота необходимо иметь два фотопрерывателя ST-1 и ST-2. Третий прерыватель ST-N фиксирует центральное положение рулевого колеса.

Рисунок А.23 – Датчик положения рулевого колеса

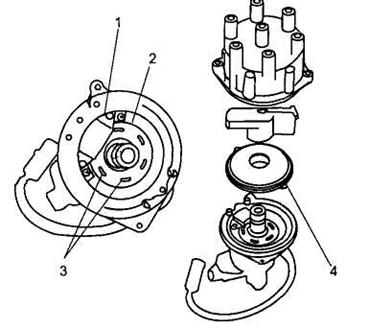

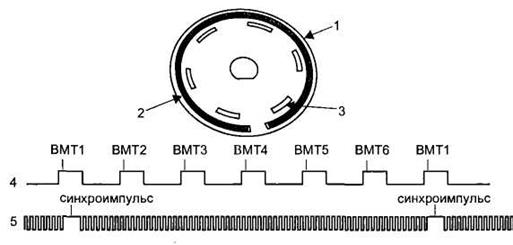

В конце 80-х годов на автомобилях Chrysler (США) и некоторых японских автомобилях в системе зажигания использовались оптические датчики углового положения коленчатого вала и ВМТ. Датчик помещался в распределителе (рис. А.24) в защитной кассете для уменьшения загрязнения и световых помех. На рис. А.25 показан кодирующий диск датчика с прорезями на двух радиусах и выходные сигналы датчика. С внешнего радиуса диска снимается информация об угловом положении коленчатого вала шестицилиндрового ДВС, с внутреннего о ВМТ. Светодиоды и фототранзисторы приходится периодически очищать от загрязнения.

Рисунок А.24 – Распределитель автомобиля Chrysler

с оптическим датчиком: 1 - оптический датчик с интегральной микросхемой, 2 - задающий диск, 3 - прорези, 4 - защитная кассета

Рисунок А.25 – Задающий диск оптического датчика в распределителе:

1 - диск, 2 - прорези внешнего радиуса, 3 - прорези внутреннего радиуса, 4 - сигнал с внутреннего радиуса, 5 - сигнал с внешнего радиуса

Выпускаются серийные микросхемы для подключения к оптическим датчикам. Дешифруется относительное угловое положение и направление вращения. Угловое положение измеряется с погрешностью 10...40 минут. При вращении кодирующего диска может возникать погрешность из-за конечной крутизны фронтов сигналов. Типичный частотный диапазон для светодиода не более 100 кГц.

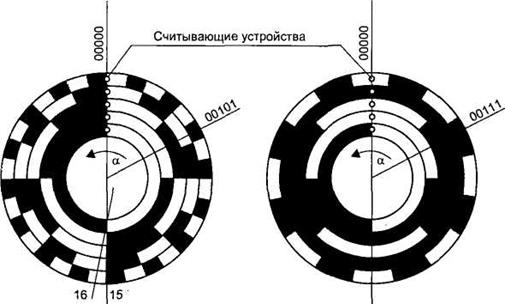

Рисунок А.26 – Кодирующие диски: а — двоичный код, б — код Грея

При этом, например, для диска со 100 различимыми позициями частота вращения не может быть более 1000 мин-1.

Оптические датчики абсолютного углового положения применяются там, где информация нужна сразу же после подачи питания. Оптические кодирующие диски таких датчиков (рис. А.26) имеют разрешение от 26 до 216, формат данных — двоичный, двоично-десятичный, код Грея. На диске имеется N концентрических дорожек с секторами, где N — разрядность слова. Считывающее устройство может воспринять часть разрядов из соседнего сектора, тогда возникает ошибка считывания. Для уменьшения ошибок считывания, как правило, используется код Грея. В этом коде при изменении любого числа на единицу меняется только один двоичный разряд.

Выпускаются также оптические датчики относительного линейного положения, например, для регулятора холостого хода с шаговым двигателем. Датчик и излучатели выполняются в виде модулей, количество отсчетов до 8 на миллиметр. Это дает разрешение до 30 микрон.

Исходя из стоимости производства, требований к точности, надежности помехозащищенности, стойкости к внешним воздействиям, датчики магнитоэлектрические и на эффекте Холла получили наибольшее применение и производятся у нас в стране и за рубежом крупными сериями.

Датчики на эффекте Холла

Благодаря развитию микроэлектроники широкое распространение получили датчики углового положения на эффекте Холла. Эффект Холла возникает в плоской полупроводниковой пластине, внесенной в магнитное поле, при пропускании через нее электрического тока. Если поместить пластинчатый элемент толщиной h в магнитном поле таким образом, чтобы направление индукции В магнитного поля было перпендикулярно плоскости пластины, и пропустить ток / через пластину в продольном направлении, то в поперечном направлении между противоположными гранями пластины возникнет ЭДС Холла:

Ех = kIB/h,

где k— постоянная Холла, м2/А.

Чувствительность элемента Холла зависит от соотношения между длиной и шириной пластины и повышается при уменьшении ее толщины. Для пленки толщина h достигает 10-6 м, для пластины из полупроводникового кристалла — 10-4 м. Для изготовления элементов Холла используются германий, кремний, арсенид галлия (GaAs), арсенид индия (InAs), антимонид индия (InSb).

Электродвижущая сила самоиндукции Холла очень мала и поэтому должна быть усилена вблизи кристалла для того, чтобы устранить влияние электромагнитных помех. Конструктивно элемент Холла и преобразовательная схема, содержащая усилитель, пороговый элемент, выходной каскад и стабилизатор напряжения, выполняются в виде интегральной микросхемы, которая называется магнитоуправляемой интегральной схемой.

Такие интегральные схемы (ИС) с датчиками Холла выпускаются дискретными и аналоговыми. Дискретные ИС применяются в датчиках относительного положения и скорости. Аналоговые — в датчиках абсолютного положения вместо контактных потенциометрических. Дискретные датчики Холла, работающие в условиях подкапотного пространства, имеют погрешность менее 0,5% и используются, как правило, в качестве датчиков положения коленчатого или распределительного валов, в системах зажигания. Описание конструкции и принципа действия датчика-распределителя зажигания на эффекте Холла см. в [3].

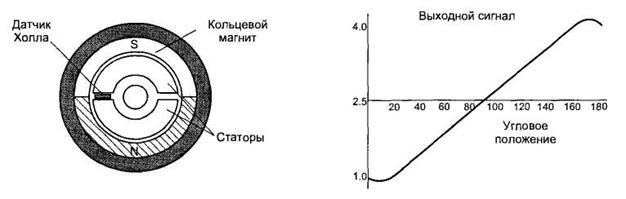

Выходное напряжение аналоговых датчиков Холла пропорционально магнитной индукции поля и напряжению питания, что упрощает их сопряжение с АЦП. На практике для определения углового положения может применяться аналоговый датчик Холла, конструкция которого показана на рис. А.28. При повороте кольцевого магнита относительно статоров, между которыми размещен датчик Холла, выходное напряжение датчика меняется. В диапазоне 150° характеристика линейна, погрешность преобразования менее 1%. В подобных датчиках нет трущихся частей, кроме подшипников, они безинерционны и имеют высокую надежность.

Рисунок А.28 – Датчик абсолютного углового положения с чувствительным элементом Холла

Однако стоимость аналоговых датчиков Холла высокая, кроме того, на их чувствительность влияет температура (порядок 0,001/°С). Стоимость — очень существенный фактор для автомобильных датчиков, поэтому в датчиках Холла применяются более дешевые магнитные материалы с низкой температурной стабильностью: ферриты и сплавы AlNiCo (0,002...0,02/°С). Приходится вводить внешние компенсирующие элементы, программировать характеристики датчика через интерфейс.

Специальные акселерометры

В последнее время начали применяться интегральные акселерометры на основе полупроводниковых или пьезоэлектрических тензорезисторов. Они малогабаритны, более надежны, программируются, их характеристики воспроизводимы с более высокой точностью. Интегральные датчики располагаются примерно в центре салона. Их чувствительность к ударному ускорению выше, чем у механических, из-за амортизации корпуса. Используется один датчик для фронтального удара с диапазоном ±50 g. Могут применяться датчики боковых ударов, пьезорезистивные или емкостные. Погрешность менее 5%, частотный диапазон 0...750 Гц.

Акселерометры используются также в активной подвеске для определения изменения нагрузки на колеса. Рабочий диапазон ±2 g, погрешность менее 5%, диапазон частот 0...10 Гц.

В некоторых недорогих системах ABS используются акселерометры для определения предельных значений ускорения, при которых возможно проскальзывание колес. Рабочий диапазон ±lg, погрешность менее 5%, диапазон частот 0,5...50 Гц.

А.6.3. Датчик детонации

Датчики детонации используются для обнаружения явления детонации при сгорании рабочей смеси в цилиндрах [1] и [2]. Контроль за детонацией особенно актуален в современных двигателях с высокой компрессией, так как для их эффективной работы угол опережения зажигания близок к предельному, за которым начинается детонация.

Обнаружение детонации можно производить различными способами: измерением давления непосредственно в цилиндре, измерением ионизационного тока через электроды свечи после воспламенения и т. д. На практике используется метод измерения вибрации цилиндров с помощью пьезоэлектрического датчика детонации. На рис. А.34 схематично показан датчик детонации. Датчик выполнен таким образом, что его резонансная частота совпадает с частотой детонации двигателя (обычно в диапазоне 6...12 кГц).

Обнаружение детонации можно производить различными способами: измерением давления непосредственно в цилиндре, измерением ионизационного тока через электроды свечи после воспламенения и т. д. На практике используется метод измерения вибрации цилиндров с помощью пьезоэлектрического датчика детонации. На рис. А.34 схематично показан датчик детонации. Датчик выполнен таким образом, что его резонансная частота совпадает с частотой детонации двигателя (обычно в диапазоне 6...12 кГц).

Рисунок А.34 – Датчик детонации.

1 – пьезоэлемент, 2 – шунтрующий резистор

Датчик закрепляется на блоке цилиндров и реагирует даже на слабую детонацию.

При появлении детонации вибрация двигателя приводит к генерации сигнала на выходе датчика (рис. А.35). ЭБУ двигателя фильтрует сигнал с датчика детонации, производит аналого-цифровое преобразование. После момента зажигания (вероятное время появления детонации) производится сравнение сигнала с датчика детонации с заданным уровнем (рис. 2.38). При обнаружении детонации ЭБУ уменьшает угол опережения зажигания во всех цилиндрах или только в одном. При выходе датчика детонации из строя ЭБУ устанавливает несколько уменьшенное безопасное значение угла опережения зажигания. При исчезновении детонации ЭБУ начинает постепенно увеличивать угол опережения зажигания до появления детонации вновь и т. д. Таким образом ЭБУ с помощью датчика детонации удерживает двигатель в эффективном режиме работы на грани детонации, но без опасности поломок и выхода из строя.

Рисунок А.35 – Выходной сигнал датчика детонации

А.6.6. Интеграция датчиков

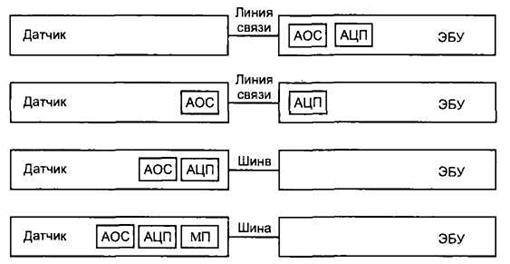

Имеется тенденция интеграции автомобильных датчиков и увеличения их возможностей по переработке информации. По степени интеграции (рис. А.40) датчики условно разделяются на следующие уровни.

• Обычный нулевой уровень.

Аналоговый сигнал с датчика передается по линии связи (проводам) в ЭБУ, где и производится вся необходимая обработка. Такой метод наименее помехозащитен.

• Уровень интеграции 1.

В датчик включены цепи предварительной аналоговой обработки сигнала, улучшена помехозащищенность.

• Уровень интеграции 2.

В датчик помимо аналоговой обработки сигнала встроен аналого-цифровой преобразователь. Датчик может быть подключен к цифровой коммуникационной шине, например CAN, улучшена помехозащищенность, сигнал датчика становится доступным локальной сети контроллеров.

Рисунок А.40 – Интеграция датчиков

АОС — аналоговая обработка сигнала, МП — микропроцессор, АЦП – аналого-цифровой преобразователь

• Уровень интеграции 3.

Датчики получают интеллектуальные возможности за счет установки в них микропроцессоров. Цифровой сигнал хорошо помехозащищен, имеются возможности программной установки параметров датчиков под конкретную модель автомобиля, расширены диагностические возможности. Например, датчик положения дроссельной заслонки соответствует обычному уровню, интегральный датчик разрежения во впускном коллекторе соответствует первому уровню интеграции, а радарный датчик скорости и расстояния для целей адаптивного круиз-контроля соответствует третьему уровню.

КАЗАНСКИЙ ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ УНИВЕРСИТЕТ

Кафедра ТРАКТОРЫ И АВТОМОБИЛИ

МЕТОДИЧЕСКОЕ ПОСОБИЕ

К лабораторной работе №2

Датчики ЭСУД

(Для студентов 2-го курса ИМ и ТС)

Курс: ТРАКТОРЫ И АВТОМОБИЛИ

Раздел: Электронные системы управления двигателем

КАЗАНЬ – 2009

ДАТЧИКИ ЭЛЕКТРОННЫХ СИСТЕМ УПРАВЛЕНИЯ

Предварительные замечания

Современные электронные системы автоматического управления (ЭСАУ) различными техническими объектами, в том числе и бортовыми устройствами мобильных машин, имеют сходную структуру.

Различные датчики ЭСАУ преобразуют информацию о значениях контролируемых неэлектрических параметров в электрический сигнал — напряжение, ток, частоту, фазу и т. д. Эти сигналы преобразуются в анало-цифровом преобразователе (АЦП) в цифровой код и поступают в микроконтроллер. Микроконтроллер па основании значений этих сигналов и в соответствии с заложенным в него программным обеспечением принимает решения, управляет через исполнительные механизмы (реле, соленоиды, электродвигатели) объектом.

Возможность совершенствования электронных систем во многом зависит от наличия надежных, точных и недорогих датчиков.

В 60-х годах автомобили были оборудованы датчиками давления масла, уровня топлива, температуры, охлаждающей жидкости. Их выходы были подключены к стрелочным или ламповым индикаторам на щитке приборов.

В 70-х годах производители мобильной техники начали бороться за уменьшение количества токсичных выбросов двигателя – потребовались дополнительные датчики для управления силовой установкой, которые необходимы для обеспечения нормальной работы электронного зажигания, системы впрыска топлива, нейтрализатора отработавших газов (ОГ), для точного задания соотношения воздух/топливо в рабочей смеси, для минимизации токсичности выхлопных газов.

В 80-х годах начали уделять больше внимания безопасности водителя и пассажиров — на автомобилях появились антиблокировочная система торможения (ABS) и воздушные мешки безопасности. На тракторах уделялось внимание автоматизации выбора режимов работы, повышению производительности агрегатов на основе контроля буксования, загрузки двигателя.

В силовом агрегате (в ДВС) датчики используются для измерения температуры и давления большинства текучих сред (температура всасываемого воздуха, абсолютное давление во впускном коллекторе, давление масла, температура охлаждающей жидкости, давление топлива в системе впрыска).

Почти ко всем движущимся частям мобильной техники подключены датчики скорости или положения (скорость мобильной техники (МТ), положение дроссельной заслонки, положение коленчатого вала, положение распределительного вала, положения и скорости вращения валов в коробке переключения передач, положение клапана рециркуляции выхлопных газов).

Другие датчики определяют уровень детонации, нагрузку двигателя, пропуски воспламенения, содержание кислорода в выхлопных газах.

В системе управления климатом (в климат-контроле) используются различные датчики в кондиционере для определения давления и температуры хладагента, температуры воздуха в салоне и за бортом.

Есть датчики, которые определяют положение сидений, сглаживают колебания, передающиеся от остова техники на оператора мобильной машины.

После появления антиблокировочной системы торможения и активной подвески потребовались датчики для определения скорости вращения колес, высоты кузова по отношению к шасси, давления в шинах.

Датчики удара и акселерометры нужны для правильного функционирования фронтальных и боковых воздушных мешков безопасности. Для переднего пассажирского сиденья с помощью датчиков определяют наличие пассажира, его вес. Эта информация используется для оптимального наддува мешка безопасности на переднем сидении. Другие датчики используются для боковых и потолочных воздушных мешков безопасности, а также специальных воздушных мешков для защиты шеи и головы.

На современных мобильных машинах антиблокировочные системы торможения заменяются более сложными и эффективными системами управления стабильностью движения техники. Возникает необходимость в новых датчиках. Разрабатываются и уже имеются датчики скорости вращения автомобиля вокруг вертикальной оси, датчики для предупреждения столкновений (например, радарные), датчики для определения близости других автомобилей, датчики положения рулевого колеса, бокового ускорения, скорости вращения каждого колеса, крутящего момента на валу двигателя и т. д. Управление тормозной системой автомобиля становится частью более общей и эффективной системы электронного управления курсовой устойчивостью и стабильностью движения.

Из сказанного ясно, что сегодня датчики устанавливаются практически во всех системах мобильной техники.

На рисунке 1.1 показано наиболее рациональное расположение различных датчиков на автомобиле.

► Датчики электронных систем можно классифицировать по трем признакам:

принципу действия;

типу энергетического преобразования;

основному назначению.

Рисунок 1.1 – Расположение датчиков на автомобиле

1 — датчик конфигурации впускного коллектора с управляемой геометрией, 2 — датчик тахометра, 3 — датчик положения распределительного вала, 4 — датчик нагрузки двигателя, 5 — датчик положения коленчатого вала, 6 — датчик крутящего момента двигателя, 7 — датчик количества масла, 8 — датчик температуры охлаждающей жидкости, 9 — датчик скорости автомобиля, 10 — датчик давления масла, 11 — датчик уровня охлаждающей жидкости, 12 — радарный датчик системы торможения, 13 — датчик атмосферного давления, 14 — радарный датчик системы предотвращения столкновений, 15 — датчик скорости вращения ведущего вала коробки передач, 16 — датчик выбранной передачи в коробке передач, 17 — датчик давления топлива в рампе форсунок, 18 — датчик скорости вращения руля, 19 — датчик положения педали, 20 — датчик скорости вращения автомобиля относительно вертикальной оси, 21 — датчик противоугонной системы, 22 — датчик положения сиденья, 23 — датчик ускорения при фронтальном столкновении, 24 — датчик ускорения при боковом столкновении, 25 — датчик давления топлива в баке, 26 — датчик уровня топлива в баке, 27 — датчик высоты кузова по отношению к шасси, 28 — датчик угла поворота руля, 29 — датчик дождя или тумана, 30 — датчик температуры забортного воздуха, 31 — датчик веса пассажира, 32 — датчик кислорода, 33 — датчик наличия пассажира в сиденье, 34 — датчик положения дроссельной заслонки, 35 — датчик пропусков воспламенения, 36 — датчик положения клапана рециркуляции выхлопных газов, 37— датчик абсолютного давления в впускном коллекторе, 38 — датчик азимута, 39 — датчик скорости вращения колес, 40 — датчик давления в шинах

По принципу действия датчики подразделяют на:

· электроконтактные;

· потенциометрические;

· оптические;

· оптоэлектронные;

· электромагнитные;

· индуктивные;

· магниторезистивные;

· магнитострикционные;

· фото- и пьезоэлектрические;

· датчики на эффектах Холла, Доплера, Кармана, Зеебека, Вигонда.

В зависимости от энергетического преобразования смотрите рисунок 1.2, датчики (Д) бывают активными (поз. 2 на рис. 1.2), в которых выходной электрический сигнал (ЭС) возникает как следствие входного неэлектрического воздействия (НВ) без приложения сторонней электрической энергии за счет внутреннего физического эффекта (например фотоэффекта), и пассивными (поз. 3 на рис. 1.2), в которых электрический сигнал (ЭС) есть следствие модуляции внешней электрической энергии (ВЭ) управляющим неэлектрическим воздействием (НВ).

В зависимости от энергетического преобразования смотрите рисунок 1.2, датчики (Д) бывают активными (поз. 2 на рис. 1.2), в которых выходной электрический сигнал (ЭС) возникает как следствие входного неэлектрического воздействия (НВ) без приложения сторонней электрической энергии за счет внутреннего физического эффекта (например фотоэффекта), и пассивными (поз. 3 на рис. 1.2), в которых электрический сигнал (ЭС) есть следствие модуляции внешней электрической энергии (ВЭ) управляющим неэлектрическим воздействием (НВ).

Рисунок 1.2 – Модели датчиков ЭСАУ

Например, потенциометрический датчик, показанный па рис. 2.2 (поз. 5), является пассивным преобразователем угла поворота оси потенциометра (чувствительного элемента ЧЭ) в электрический сигнал. Электрический сигнал (ЭС) появится на выходе потенциометра только после того, как на резистивную дорожку (П) будет подано внешнее напряжение (ВЭ). Следует отметить, что внутри датчика, посредством чувствительного элемента (ЧЭ), всегда имеет место внутреннее преобразование внешнего неэлектрического воздействия (НВ) в промежуточный неэлектрический сигнал (НС), что показано на рис. 1.2 поз. 1).

Применительно к датчику угла поворота, угловое положение оси потенциометра является неэлектрическим сигналом (НС) на выходе чувствительного элемента (ЧЭ). Этому неэлектрическому сигналу (НС) соответствует выходной электрический сигнал (ЭС) датчика, если поданное па резистивную дорожку (П) внешнее напряжение (ВЭ) постоянно (рис. 1.1, б, поз. 4). Линейная характеристика преобразования (рис. 1.2 поз.6 может быть легко изменена на квадратичную, ступенчатую и любую нелинейную с заданной крутизной, что достигается подбором конструктивных размеров (длины, ширины, толщины) резистивной дорожки.

Из приведенного примера ясно, что любой датчик всегда состоит, как минимум, из двух частей — из чувствительного элемента (ЧЭ), способного воспринимать входное неэлектрическое воздействие (НВ), и из преобразователя (П) промежуточного неэлектрического сигнала (НС) от чувствительного элемента в выходной электрический сигнал (ЭС).

По назначению датчики классифицируются по типу управляющего неэлектрического воздействия:

· датчики краевых положений;

· датчики угловых и линейных перемещений;

· датчики частоты вращения и числа оборотов;

· датчики относительного или фиксированного положения;

· датчики механического воздействия;

· датчики давления;

· датчики температуры;

· датчики влажности;

· датчики концентрации кислорода;

· датчик радиации и др.

► Датчики подключаются к ЭБУ или средствам индикации для передачи информации о параметрах контролируемой среды. В электронных системах мобильных машин цена и надежность имеют огромное значение и при прочих равных условиях всегда выбирают датчик с наименьшим числом соединителей. Если к датчику следует подключить 5—6 проводов (например, ЛДТ), целесообразно разместить микросхему обработки сигнала непосредственно на датчике и передавать данные контроллеру через последовательный интерфейс.

При подключении датчиков к ЭБУ следует иметь в виду, что масса мобильной машины не может быть использована в качестве измерительной земли. Между точкой подключения ЭБУ к массе и датчиком напряжение может падать до 1 В за счет токов силовых элементов по массе, что недопустимо как при штатной работе датчика, так и при его диагностике.

Подавляющее большинство датчиков из числа вышеперечисленных уже достаточно широко используется на современной импортной и отечественной мобильной технике. Их устройство, работа и принципы диагностирования подробно описаны в [3] и [4]. Но есть и такие, которые появились относительно недавно и находятся на стадии внедрения в новейшие системы мобильной техники. Описание таких датчиков приведено в приложении А.

ПРИЛДОЖЕНИЕ А

А1 Датчики давления

На современной мобильной технике используется большое число датчиков давления (от давления масла до дифференциального давления воздуха по разные стороны кузова автомобиля), и их количество постоянно растет.

Измерение давления в различных жидкостных и газообразных текучих средах производится на автомобиле в процессе разработки, производства и эксплуатации. Результаты этих измерений необходимы для проведения экспериментальных исследований, обеспечения нормальной безопасной эксплуатации автомобиля, выдачи информации водителю, для диагностики.

В зависимости от измеряемого параметра могут применяться разные единицы измерения давления. В системе СИ это паскаль (Па) или килопаскаль (кПа). Независимо от метода измерения в технических системах определяется избыточное, абсолютное или дифференциальное давление.

Таблица А.1 – Соотношения между различными единицами измерения давления

| 1 | [psi] | [Мм рт. ст] | [кПа] |

| [psi] | 1.0 | 51,715 | 6,8947 |

| [Мм рт. ст] | 0,0193 | 1.0 | 0,133332 |

| [кПа] | 0,1450 | 7,5006 | 1,0 |

Таблица А.2 – Узлы мобильной техники, где имеется необходимость измерения давления

| Система | Параметр | Диапазон |

|

Управление двигателем

| Абсолютное давление во впускном коллекторе [кПа] | 100 |

| Абсолютное давление во впускном коллекторе двигателя с наддувом [кПа] | 200 | |

| Барометрическое давление[кПа] | 100 | |

| Давление в системе рециркуляции выхлопных газов [кПа] | 51,7 | |

| Давление топлива[кПа] | 450 | |

| Коробка переклю-чения передач | Давление масла [кПа] | 550 |

| Антиблокировочная система тормозов | Давление масла [кПа] | 3447 |

| Воздушные мешки безопасности | Давление газа [кПа] | 51,7 |

| Подвеска | Давление в пневматическом амортизаторе [мПа] | 1.0 |

В таблице А.1 приведены соотношения между различными единицами измерения давления, которые используются при маркировке датчиков в автомобильной промышленности. Здесь psi — это фунт на квадратный дюйм, единица давления, которая применяется в англоязычных странах.

Современный серийный автомобиль имеет несколько датчиков для измерения давления, например, разрежения во впускном коллекторе, давления масла в двигателе и т. д.

В табл. А.2 приведены некоторые узлы мобильной техники, где имеется необходимость измерения давления с целью получения управляющих сигналов для ЭСАУ.

Водителю обычно выдается информация со следующих датчиков: давления масла в двигателе, уровня топлива, уровня масла, давления охлаждающей жидкости, уровня охлаждающей жидкости, уровня жидкости в омывателе, уровня жидкости в коробке переключения передач, давления в шинах.

Дата: 2018-11-18, просмотров: 1074.