При анализе причин проворачивания шатунных вкладышей в большинстве случаев самим вкладышем, как системе, отводится пассивная роль. В работах [18, 24, 35, 36] считается, что условия смазки или абразив от начала и до конца определяют проворачивание шатунных вкладышей. При этом механика и физика процесса проворачивания до сих пор оставалась неясной. В некоторых работах [18, 24, 40] отмечается, что происходит деформирование вкладышей в процессе эксплуатации, однако, в одном случае это явление объясняется биметаллическим эффектом, а в другом действием абразива.

В первом случае проворачивание вкладышей объясняется тем, что низкий предел текучести и большой коэффициент линейного расширения бронзовой заливки на вкладыше приводит к деформированию бронзового слоя в процессе работы, что вызывает формоизменение вкладыша в целом, образование прогиба по образующей, схватывание вкладыша с шейкой. Однако такая схема по двигателю КамАЗ-740 не подтверждается: проводились опыты [200] с удалением гальваническим способом бронзовой заливки вкладыша, в результате которых установлено, что формоизменения вкладыша сохраняется и без бронзовой заливки, то есть они обусловлены состоянием стальной основы вкладыша.

Во втором случае считается, что абразив, оставляя риски на вкладыше, вызывает местный разогрев, пластическую деформацию вкладыша, потерю натяга, ослабление посадки вкладыша и его проворачивание. В соответствие с этими представлениями намечаются и реализуются мероприятия по исключению случаев проворачивания шатунных вкладышей. Например, исходя из этой теории по дизелю КамАЗ-740, введена дополнительная втулка в сепарирующую полость, увеличен натяг в шатунных вкладышах в собранном состоянии, но это не только не исключило проворачивания шатунных вкладышей, но и вызвало рост числа случаев проворачивания вкладышей в эксплуатации в период гарантийного пробега [58, 90, 298]. Это обстоятельство требует тщательного анализа причин деформации вкладышей и выработки достоверной схемы их проворачивания в процессе работы двигателя.

При анализе деформаций шатунных вкладышей и причин их проворачивания необходимо исходить из упруго-пластических свойств стальной основы вкладышей и ее напряженного состояния в процессе работы, которые определяются геометрическими параметрами (табл. 1.46).

Таблица 1.46

Геометрические параметры шатунных вкладышей

исследуемого дизеля КамАЗ-740

| Наименование параметров | Величины |

| Диаметр расточки нижней головки шатуна, мм | 85+0,021мм |

| Распрямление вкладыша в свободном состоянии, мм | 85

|

| Материал стальной основы вкладыша | 08КП-Н-НТ-2-0-2.2 ГОСТ 503-71 |

| Ширина вкладыша, мм | 28 |

| Толщина вкладыша, мм | 2,5

|

| Толщина антифрикционного слоя, мм | 0,231 - 0,273 |

| Выступание вкладыша над стыком в контрольном приспособлении под нагрузкой 6,1 кН, мм | 0,08- 0,120 |

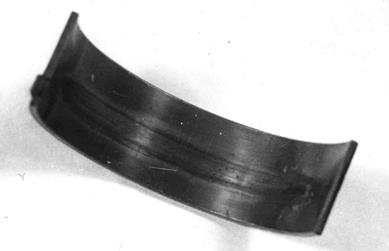

Анализ состояния шатунных вкладышей двигателей, поступивших в ремонт [90], показал, что проворачиванию вкладышей предшествуют процессы изменения геометрической формы вкладыша, то есть существует предпроворотное состояние вкладышей, характеризующееся изменением его параметров (рис. 1.18, 1.19):

- в свободном состоянии вкладыша появляется изгиб по образующей (прогиб  );

);

- снижается размер вкладыша в свободном состоянии (d);

- на рабочей поверхности вкладышей появляются характерные натиры в средней части в форме эллипса (зона С);

- на наружной стороне вкладыша появляется характерный след перегрева средней части в виде темной полосы и кавитационные каверны (зона Н);

- происходит усадка вкладыша вдоль окружности (снижение натяга  t) по сравнению с новыми вкладышами.

t) по сравнению с новыми вкладышами.

|

|

Рис. 1.18. Вид вкладыша после эксплуатации со стороны рабочей поверхности – а и постели – б

Поэтому исследование причин проворачивания шатунных вкладышей должно включать расчет напряженного состояния вкладыша, а также определение факторов, влияющих на его изменение, то есть исследовать следует не проворачивание, а этап, предшествующий проворачиванию

Рис.1.19. Схема деформации и расположения зон натиров и прижогов шатунных вкладышей

По многим моделям современных автомобильных двигателей пришлось решать вопросы по устранению причин проворачивания шатунных вкладышей. Ниже приводится обзор и результаты этих работ.

В исследованиях Горьковского автозавода [70-73, 317] по повышению надежности шатунных подшипников двигателей V-6 с рабочим объемом 3,48 л. и 2,99 л. установлено, что критическим параметром явилось расположение маслозаборных отверстий на коренных шейках. На этих двигателях в эксплуатации происходило выплавление 2-го и 5-го шатунных подшипников во время работы двигателя без нагрузки при пониженных значениях давления масла РМ (0,005 - 0,03 МПа). Связывая расположение маслозаборных отверстий на коленчатом вале и деформацию коленчатого вала, авторы говорят о прекращении подачи масла к шатунным подшипникам и, таким образом отсутствии смазочного слоя. Для обеспечения надежной работы шатунных подшипников маслозаборные отверстия на коренной шейке разместили на наиболее нагруженных участках коренных шеек, что позволило снизить дефектность по шатунным подшипникам этих двигателей.

В исследованиях по определению надежности и достаточной долговечности коленчатого вала двигателя ЗИЛ-130, проведенных в научно-исследовательской лаборатории АРЕМЗ-МАДИ отмечается [158, 226], что основным фактором, определяющим необходимость капитального ремонта двигателя, является образование задиров на шатунных шейках. До 44% двигателей, поступивших на капитальный ремонт, имеют указанный дефект. Часто задир наблюдается по третьему кривошипу. М.А. Григорьев объясняет это худшими антизадирными свойствами сталеалюминевых вкладышей подшипников по сравнению с триметаллическими [68-69], а также снижением запаса производительности масляного насоса более чем на 15% из-за увеличения исходного диаметрального зазора в коренных подшипниках.

Причиной низкой надежности авторы работы [16, 310] считает неудовлетворительные антизадирные свойства при недостаточном (пульсирующем) подводе масла в подшипники. Кроме того, как указывает автор [17], повышенный задир шатунных шеек первого кривошипа двигателя ЗИЛ-130 может быть вызван недостаточным подводом масла от первого и второго коренных подшипников, так как они наиболее удалены от масляного насоса и масло поступает к ним с наибольшим запаздыванием и в меньшем количестве по сравнению с остальными подшипниками (постоянное уменьшение расхода масла через шатунные подшипники по мере их удаления от насоса авторы подтверждают снижением в той же последовательности количества отложений в центробежных ловушках шеек).

Из третьего коренного подшипника масло поступает на смазку коромысел клапанов. Это приводит к снижению расхода масла через шатунные подшипники третьего кривошипа в диапазоне оборотов от минимальных до средних (при частоте вращения коленчатого вала 500 мин-1 расход масла через третий коренной подшипник на 10 ¸ 16% меньше по сравнению с остальными коренными подшипниками, следовательно, и расход смазки через шатунные подшипники также меньше).

Исследования НАМИ [16, 35, 310] по двигателям ЗИЛ-130 показывают, что распределение износов шатунных шеек и шатунных вкладышей при пуске и прогреве соответствует распределению задиров по этим шейкам.

Сделан вывод о том, что износы и задиры шатунных шеек коленчатого вала возникают вследствие расположения в более нагруженной зоне шатунной шейки отверстий для выхода масла. Это снижает расход масла через подшипники, особенно при пониженном давлении в системе смазки и создает предпосылки для работ шатунных подшипников в условиях граничной смазки.

Основной причиной задиров шатунных шеек в эксплуатации после пробега 120 ¸ 160 тыс. км авторы [16, 65] считают нарушение гидродинамической смазки из-за недостаточного количества масла, поступающего в шатунные подшипники в связи с большим расходом через коренные подшипники. При нормальном тепловом режиме запас производительности масляного насоса полностью может быть израсходован на оборотах близким к средним, в связи с увеличенным в коренных подшипниках максимальным зазором вследствие износа.

Для обеспечения надежной работы шатунных подшипников на всех режимах работы двигателя при увеличении диаметрального зазора в коренных подшипниках, авторы считают целесообразным, чтобы запас производительности насоса был достаточно большим и не снижался значительно из-за износов в подшипниках.

На Ярославском моторном заводе проводились исследования по определению причин проворачивания шатунных вкладышей двигателей ЯМЗ-240, ЯМЗ-240Н [18, 67], в результате которых основной причиной назван абразив. Установлено следующее: в антифрикционном слое вкладышей после работы на двигателе внедрено большое количество стальных и чугунных частиц литейной земли, в каждом комплекте есть вкладыши с глубокими рисками; в центрифугирующих полостях коленчатого вала отложения стальной и чугунной стружки, литейной земли.

У вкладышей с глубокими рисками резко изменяются геометрические размеры. В процессе имитационных испытаний, в которые вошли запуск двигателя без предварительной прокачки системы смазки, работа двигателя на обводненном и загрязненном масле определена конкретная причина проворачивания вкладышей и установлен в основном следующий механизм: в зазор шейка-вкладыш попадают механические загрязнения, при пуске и работе двигателя грязевые риски образуют глубокие риски на вкладышах. Это сопровождается резким повышением температуры и влечет за собой изменение геометрических размеров вкладышей, в результате кратковременной работы двигателя с такими вкладышами происходит их проворачивание.

Исходя из результатов этих исследований сформировано представление о проворачивании вкладышей на КамАЗе. В настоящее время основной причиной проворачивания шатунных вкладышей на дизельном двигателе КамАЗ-740 считается также поступление в подшипники с маслом абразивных загрязняющих примесей. Механизм их действия представляется следующим [24].

Достаточно крупные и прочные абразивные частицы, попадая в подшипники, образуют кольцевые риски на антифрикционном слое и способствуют повышению температуры, короблению, уменьшению натяга, задиру и провороту вкладышей. При взаимодействии абразивной частицы с поверхностью вкладыша на нем могут образоваться пластически выдавленные канавки с выпучиванием металла по бокам. Металл в канавках по сторонам царапины уже предразрушенный легко удаляется или выкрашивается крупными кусками, которые, защемляясь в паре, вызывают задир, а затем проворачивание вкладышей. Крупные абразивные частицы в подшипнике дробятся, что приводит к местному возрастанию температур, а также вызывает упругую деформацию поверхностного слоя вкладышей. Все это вместе с увеличением динамических нагрузок интенсифицирует процесс усталостного разрушения (растрескивания), антифрикционного слоя вкладышей, способствует их задиру и проворачиванию.

Однако при этом остается необъяснимым тот факт, что проворачиваются в основном шатунные вкладыши, а абразивные риски обнаруживаются в основном в коренных подшипниках, а также обратное соотношение частоты проворачивания шатунных вкладышей по кривошипам и количества отложений в грязеуловителях [90, 113] (рис. 1.20).

Кроме того, проведенные с абразивной точки зрения мероприятия, не устранили дефекта проворачивания вкладышей в эксплуатации, а количество принятых заводом рекламаций возросло. По 30% двигателей делается заключение «причина не установлена», хотя абразивный износ после эксплуатации двигателя можно отнести к причине по любому двигателю. Поэтому вопрос по причинам проворачивания вкладышей следует отнести к весьма актуальным.

Исследования причин эксплуатационных разрушений шатунных вкладышей, проведенные на дизельном двигателе КамАЗ-740 показывают, что этот дефект на современном двигателе является не просто фактом, а качественным явлением, вызванным рядом конструкционных решений: процесс проворачивания шатунных вкладышей дизеля КамАЗ-740 происходит вследствие их деформаций, которые определяются как параметрами самих вкладышей, так и факторами, определяющими их тепловое состояние – в первую очередь системой смазки.

В быстроходных дизелях, в том числе на автомобилях КамАЗ, в качестве коренных и шатунных подшипников коленчатого вала используются многослойные тонкостенные вкладыши [39, 166, 293-295]. При проворачивании вкладыша фиксирующий выступ срезается, а сам вкладыш вращается с шейкой коленчатого вала, при этом увеличиваются зазоры в сопряжении, повышается температура шейки, масло от высокой температуры испаряется, о чем свидетельствует увеличение расхода картерных газов через сапун.

Рис.1.20. Распределение отложений m в полости шатунных шеек по их номерам при проворачивании вкладышей на первой (1), второй (2), третьей (3) и четвертой (4) шатунных шейках (за 100% принято количество отложений в полости шейки, на которой произошло проворачивание вкладышей).

Вкладыши коренных подшипников проворачиваются в 5 раз реже, чем на шатунных [90, 113]. Причиной проворачивания коренных вкладышей являются дефекты масляного насоса, выбивание заглушек в масляной системе, падение давления в системе смазки, абразивный износ шеек и вкладышей, который способствует разрушению антифрикционного слоя, схватывание шейки и вкладыша из-за масляного голодания и деформации вкладышей [90, 113, 199, 200].

С целью уменьшения попадания абразива в подшипники на двигателе КамАЗ заменили фильтрующие элементы на бумажные, повысили надежность фильтра центробежной очистки масла, в шатунную шейку установили дополнительную втулку, улучшающую очистку масла. Однако, проворачивание шатунных вкладышей исключить не удалось [199].

Таким образом, основной причиной задиров шатунных подшипников автомобильных двигателей следует считать нарушение гидродинамической смазки из-за недостаточного количества масла, поступающего в шатунные подшипники в связи с большим расходом через коренные подшипники. При нормальном тепловом режиме запас производительности масляного насоса полностью может быть израсходован на оборотах, близких к средним, в связи с увеличением зазора в коренных подшипниках вследствие износа. Для обеспечения надежной работы шатунных подшипников на всех режимах работы двигателя при увеличении диаметрального зазора в коренных подшипниках целесообразно, чтобы запас производительности насоса был достаточно большим и не снижался из-за износов в подшипниках.

Дата: 2018-11-18, просмотров: 1222.