Сельскохозяйственного сырья и продуктов переработки»

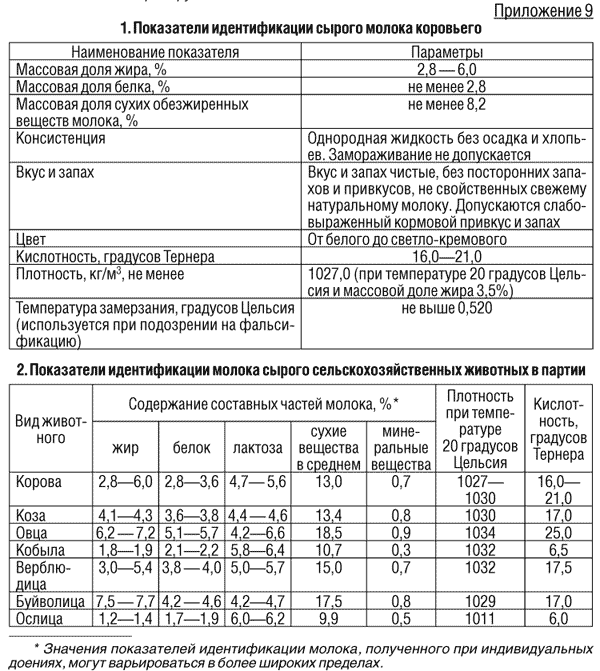

Понятие «молоко» и «молоко сырое». Показатели идентификации молока сырого.

молоко" - продукт нормальной физиологической секреции молочных желез сельскохозяйственных животных, полученный от одного или нескольких животных в период лактации при одном и более доении, без каких-либо добавлений к этому продукту или извлечений каких-либо веществ из него;

"сырое молоко" - молоко, не подвергавшееся термической обработке при температуре более 40°С или обработке, в результате которой изменяются его составные части;

Схема контроля показателей качества сырого молока.

Микробиологический контроль молока сырого.

Основной задачей микробиологического контроля в сыродельном производстве, как и в молочной промышленности в целом, является обеспечение выпуска продукции высокого качества, повышение се вкусовых и питательных достоинств.

Микробиологический контроль на предприятиях молочной промышленности заключается в проверке качества поступающего сырья, материалов, закваски и готовой продукции, а также соблюдения технологических и санитарно-гигиенических режимов производства.

При контроле качества сырья при производстве сыра необходимо обращать внимание на общую бактериальную обсемененность и содержание спор мезофильных анаэробных лактатсбраживающих бактерий, при контроле эффективности пастеризации — на содержание бактерий группы кишечных палочек (БГКП), при контроле заквасок — на их микробиологическую чистоту и активность.

Пробы редуктазная, на брожение, присутствие маслянокислых бактерий и сычужно-бродильная. В молоке, принятом от молочных ферм, фермерских хозяйств, бактериальная обсемененность проверяется не реже 1 раза в декаду по редуктазной пробе по ГОСТ 9225.

Понятие и классификация молока питьевого. Виды используемого сырья.

питьевое молоко: Молочный продукт с массовой долей жира менее 10%, подвергнутый термической обработке, как минимум пастеризации, без добавления сухих молочных продуктов и воды, расфасованный в потребительскую тару.

4.1 Продукт в зависимости от молочного сырья изготовляют:

- из цельного молока;

- нормализованного молока;

- обезжиренного молока.

4.2 Продукт по 4.1 в зависимости от режима термической обработки подразделяют:

- на пастеризованный;

- топленый;

- стерилизованный;

- ультрапастеризованный.

Требования к сырью

5.2.1 Для изготовления пастеризованного продукта применяют следующее сырье:

- молоко коровье сырое по ГОСТ 31449 и нормативным и техническим документам, действующим на территории государств, принявших стандарт;

- молоко обезжиренное - сырье по нормативным и техническим документам, действующим на территории государств, принявших стандарт;

- сливки - сырье по нормативным и техническим документам, действующим на территории государств, принявших стандарт;

- молоко цельное сухое по ГОСТ 4495 и нормативным и техническим документам, действующим на территории государств, принявших стандарт;

- молоко сухое обезжиренное по ГОСТ 10970 и нормативным и техническим документам, действующим на территории государств, принявших стандарт;

- сливки сухие по ГОСТ 1349 и нормативным и техническим документам, действующим на территории государств, принявших стандарт;

- вода питьевая по нормативным документам, действующим на территории государств, принявших стандарт.

5.2.2 Для изготовления стерилизованного и ультрапастеризованного продукта применяют следующее сырье:

- молоко коровье сырое по ГОСТ 31449 и нормативным и техническим документам, действующим на территории государств, принявших стандарт, кислотностью не более 18,0 °Т, с содержанием соматических клеток не более 500 тыс/см , термоустойчивостью по алкогольной пробе не ниже второй группы по ГОСТ 25228;

- молоко обезжиренное - сырье по нормативным и техническим документам, действующим на территории государств, принявших стандарт;

- сливки - сырье по нормативным и техническим документам, действующим на территории государств, принявших стандарт;

- молоко цельное сухое по ГОСТ 4495 распылительной сушки, кислотностью не более 18 °Т, термоустойчивостью по алкогольной пробе после восстановления не ниже второй группы по ГОСТ 25228;

- молоко сухое обезжиренное по ГОСТ 10970, распылительной сушки, кислотностью не более 19 °Т, термоустойчивостью по алкогольной пробе после восстановления не ниже второй группы по ГОСТ 25228;

- сливки сухие по ГОСТ 1349, кислотностью от 15 до 18 °Т, термоустойчивостью по алкогольной пробе после восстановления не ниже второй группы по ГОСТ 25228;

- вода питьевая по нормативным документам, действующим на территории государств, принявших стандарт.

Для стерилизованного и ультрапастеризованного продукта допускается применять соли-стабилизаторы:

- натрий лимоннокислый 5,5-водный по ГОСТ 22280;

- калий лимоннокислый трехзамещенный 1-водный по ГОСТ 5538;

- калий фосфорнокислый двузамещенный 3-водный по ГОСТ 2493;

- натрий фосфорнокислый двузамещенный 12-водный по ГОСТ 4172.

5.2.3 Сырье, применяемое для изготовления продукта по показателям безопасности, должно соответствовать требованиям [1].

5.2.4 Допускается использование аналогичного сырья отечественного и другого производства, не уступающего по показателям качества и безопасности, указанным в 5.2.1-5.2.3.

Маркировка

5.3.1 Маркировку потребительской тары осуществляют в соответствии с [2].

5.3.2 Маркировка групповой упаковки, многооборотной и транспортной тары, транспортного пакета - в соответствии с [2] с нанесением манипуляционных знаков или предупредительных надписей: "Беречь от солнечных лучей" и "Ограничение температуры" с указанием минимального и максимального значений температуры по ГОСТ 14192, нормативным и техническим документам, действующим на территории государств, принявших стандарт.

5.3.3 При обандероливании прозрачными полимерными материалами маркировку на боковые поверхности групповой упаковки, транспортной тары и транспортного пакета допускается не наносить. Маркировкой в этом случае служат видимые надписи на потребительской таре или групповой упаковке, или транспортной таре, дополненные информацией о количестве мест и массе брутто. Непросматриваемые надписи, в том числе манипуляционные знаки, наносят на листы-вкладыши или представляют любым другим доступным способом.

Упаковка

5.4.1 Тара и материалы, используемые для упаковывания и укупоривания продукта, должны соответствовать требованиям [3], документов, в соответствии с которыми они изготовлены, и обеспечивать сохранность качества и безопасности продуктов при их перевозках, хранении и реализации.

5.4.2 Формирование групповой упаковки - в соответствии с ГОСТ 25776.

5.4.3 Транспортные пакеты формируют по ГОСТ 23285 и ГОСТ 26663.

5.4.4 Укладку транспортного пакета осуществляют так, чтобы была видна маркировка не менее одной единицы потребительской тары и/или групповой упаковки, и/или транспортной тары, и/или многооборотной тары с каждой боковой стороны транспортного пакета.

Укладку транспортного пакета осуществляют способами, обеспечивающими сохранность нижних рядов потребительской тары и/или групповой упаковки, и/или транспортной тары, и/или многооборотной тары без их деформации.

5.4.5 Допускаемые отрицательные отклонения содержимого нетто от номинального количества - в соответствии с ГОСТ 8.579.

МОЛОКО

5.1 Основные показатели и характеристики

5.1.1 Продукт изготовляют в соответствии с требованиями [1] настоящего стандарта по технологическим инструкциям с соблюдением гигиенических требований для предприятий молочной промышленности, действующих на территории государства, принявшего стандарт.

5.1.2 По органолептическим характеристикам продукт должен соответствовать требованиям таблицы 1.

Таблица 1

| Наименование показателя | Характеристика |

| Внешний вид | Непрозрачная жидкость. Для продуктов с массовой долей жира более 4,7% допускается незначительный отстой жира, исчезающий при перемешивании |

| Консистенция | Жидкая, однородная нетягучая, слегка вязкая. Без хлопьев белка и сбившихся комочков жира |

| Вкус и запах | Характерные для молока, без посторонних привкусов и запахов, с легким привкусом кипячения. Для топленого и стерилизованного молока - выраженный привкус кипячения. Допускается сладковатый привкус |

| Цвет | Белый, допускается с синеватым оттенком для обезжиренного молока, со светло-кремовым оттенком для стерилизованного молока, с кремовым оттенком для топленого |

5.1.3 По физико-химическим показателям продукт должен соответствовать нормам, указанным в таблице 2.

Таблица 2

| Наименование показателя | Значение показателя для продукта с массовой долей жира, %, не менее | |||||

| обезжиренного, менее 0,5 | 0,5; 1,0 | 1,2; 1,5; 2,0; 2,5 | 2,7; 2,8; 3,0; 3,2; 3,5; 4,0; 4,5 | 4,7; 5,0; 5,5; 6,0; 6,5; 7,0; 7,2; 7,5; 8,0; 8,5; 9,0; 9,5 | ||

| Плотность, кг/м , не менее | 1030 | 1029 | 1028 | 1027 | 1024 | |

| Массовая доля белка, %, не менее | 3,0 | |||||

| Кислотность, °Т, не более | 21 | 20 | ||||

| Массовая доля сухого обезжиренного молочного остатка (СОМО), %, не менее | 8,2 | |||||

| Фосфатаза или пероксидаза (для пастеризованного, топленого и ультрапастеризованного продукта без асептического розлива) | Не допускается | |||||

| Группа чистоты, не ниже | I | |||||

| Температура продукта при выпуске с предприятия, °С: | ||||||

| - пастеризованного и топленого, ультрапастеризованного (без асептического розлива); | 4±2 | |||||

| - ультрапастеризованного (с асептическим розливом) и стерилизованного | От 2 до 25 включ. | |||||

| Примечание - Для продукта, произведенного из цельного молока, массовую долю жира устанавливают в технологической инструкции в виде диапазона фактических значений ("от....до....", %). | ||||||

5.1.4 Допустимые уровни содержания потенциально опасных веществ (токсичные элементы, микотоксины, диоксины, меламин, антибиотики, пестициды, радионуклиды) в продукте не должны превышать требований [1].

5.1.5 Допустимые уровни содержания микроорганизмов (КМАФАнМ, БГКП, патогенные микроорганизмы, в том числе сальмонеллы, стафилококки S.aureus, листерии L.monocytogenes) в пастеризованном, топленом и ультрапастеризованном без асептического розлива продуктах не должны превышать требований [1].

5.1.6 Стерилизованные и ультрапастеризованные с асептическим розливом продукты должны соответствовать требованиям промышленной стерильности, установленным [1].

Требования к сырью

5.2.1 Для изготовления пастеризованного и топленого продукта применяют:

- молоко коровье сырое по ГОСТ 31449 и нормативным и техническим документам, действующим на территории государств, принявших стандарт;

- молоко обезжиренное - сырье по нормативным и техническим документам, действующим на территории государств, принявших стандарт;

- сливки - сырье по нормативным и техническим документам, действующим на территории государств, принявших стандарт;

- пахту, полученную при производстве сладкосливочного масла по нормативным и техническим документам, действующим на территории государств, принявших стандарт.

5.2.2 Для изготовления стерилизованного и ультрапастеризованного продукта применяют:

- молоко коровье сырое по ГОСТ 31449 и нормативным и техническим документам, действующим на территории государств, принявших стандарт, кислотностью не более 18,0 °Т, с содержанием соматических клеток не более 500 тыс/см , термоустойчивостью по алкогольной пробе не ниже третьей группы по ГОСТ 25228;

- молоко обезжиренное - сырье по нормативным и техническим документам, действующим на территории государств, принявших стандарт;

- сливки - сырье по нормативным и техническим документам, действующим на территории государств, принявших стандарт;

- пахту, получаемую при производстве сладкосливочного масла на предприятии - изготовителе продукта, по нормативным и техническим документам, действующим на территории государств, принявших стандарт, кислотностью не более 17 °Т.

Для стерилизованного и ультрапастеризованного продукта допускается применять соли-стабилизаторы:

- натрий лимоннокислый 5,5-водный по ГОСТ 22280;

- калий лимоннокислый трехзамещенный 1-водный по ГОСТ 5538;

- калий фосфорнокислый двузамещенный 3-водный по ГОСТ 2493;

- натрий фосфорнокислый двузамещенный 12-водный по ГОСТ 4172.

5.2.3 Сырье, применяемое для изготовления продукта по показателям безопасности, должно соответствовать требованиям [1].

5.2.4 Допускается использование аналогичного сырья отечественного и другого производства, не уступающего по показателям качества и безопасности, указанным в 5.2.1-5.2.3.

Маркировка

5.3.1 Маркировку потребительской тары осуществляют в соответствии с [2] со следующим уточнением:

- для продукта, произведенного из цельного молока, допускается указывать массовую долю жира в диапазоне "От ... до ...", в процентах, с дополнительной отчетливо видимой маркировкой для каждой партии конкретного значения массовой доли жира любым удобным способом;

- для обезжиренного продукта допускается не указывать массовую долю жира;

- для продукта, произведенного из цельного молока, допускается указывать пищевую и энергетическую ценность в диапазоне "От ...до ..." в процентах или граммах и в джоулях или калориях (или в кратных или дольных единицах указанных величин) соответственно.

5.3.2 Маркировка групповой упаковки, многооборотной и транспортной тары, транспортного пакета - в соответствии с [2] с нанесением манипуляционных знаков или предупредительных надписей: "Беречь от солнечных лучей" и "Ограничение температуры" с указанием минимального и максимального значений температуры по ГОСТ 14192, нормативным и техническим документам, действующим на территории государств, принявших стандарт.

5.3.3 При обандероливании прозрачными полимерными материалами маркировку на боковые поверхности групповой упаковки, транспортной тары и транспортного пакета допускается не наносить. Маркировкой в этом случае служат видимые надписи на потребительской таре или групповой упаковке, или транспортной таре, дополненные информацией о количестве мест и массе брутто. Непросматриваемые надписи, в том числе манипуляционные знаки, наносят на листы-вкладыши или представляют любым другим доступным способом.

Упаковка

5.4.1 Тара и материалы, используемые для упаковывания и укупоривания продукта, должны соответствовать требованиям [3], документов, в соответствии с которыми они изготовлены, и обеспечивать сохранность качества и безопасности продуктов при их перевозках, хранении и реализации.

5.4.2 Формирование групповой упаковки - в соответствии с ГОСТ 25776.

5.4.3 Транспортные пакеты формируют по ГОСТ 23285 и ГОСТ 26663.

5.4.4 Укладку транспортного пакета осуществляют так, чтобы была видна маркировка не менее одной единицы потребительской тары и/или групповой упаковки, и/или транспортной тары, и/или многооборотной тары с каждой боковой стороны транспортного пакета.

Укладку транспортного пакета осуществляют способами, обеспечивающими сохранность нижних рядов потребительской тары и/или групповой упаковки, и/или транспортной тары, и/или многооборотной тары без их деформации.

Упаковывание продукта, отправляемого в районы Крайнего Севера и приравненные к ним местности, проводят по ГОСТ 15846.

5.4.5 Допускаемые отрицательные отклонения содержимого нетто от номинального количества - в соответствии с ГОСТ 8.579.

Требования к сырью для сыроделия. Понятие «сыропригодности молока».

Для выработки сыра должны применяться следующие сырье и основные материалы:

* молоко заготовляемое, соответствующее требованиям, предъявляемым к молоку для сыроделия;

* сливки и обезжиренное молоко, полученное из коровьего молока, соответствующего требованиям, предъявляемым к молоку для сыроделия;

* препараты бактериальные (закваски) и биологические, разрешенные к

применению в сыроделии;

* молокосвертывающие и другие ферментные препараты: [8]

1. Сычужный порошок ОСТ 49 144-79

2. Пепсин пищевой ОСТ 49 53-73

3. Ферментный препарат ВНИИМС ОСТ 49 159-80

4. Препарат ВНИИМС ФП-2 ТУ 49 637-79

5. Препарат ВНИИМС ФП-6 ТУ 49 599-79

6. соль поваренная, пищевая по ГОСТ 13830-84, не ниже первого сорта молотая, нейодированная;

7. натрий азотнокислый по ГОСТ 4168-79 и ТУ 6-09-1516-78;

8. калий азотнокислый по ГОСТ 4217-77;

9. кальций хлористый, технический по ГОСТ 450-77, не ниже первого сорта, кальций хлористый п°ТУ 6-09-4711-81, кальций хлористый 2-водный по ГОСТ 4161-77 и ТУ 6-09-5077-83;

10. вода питьевая по ГОСТ 2874-82;

11. составы для покрытия поверхности сыров, полимерные пленки, разрешенные к применению Министерством здравоохранения для пищевых целей.

Сыропригодность молока характеризуется взаимосвязанными показателями химического, биохимического состава, физико-химическими, технологическими свойствами, микро- биологическими показателями. В соответствии с рекомендациями ВНИИМСа сыропригодное молоко должно иметь следующие показатели: Показатель Норма Массовая доля белка, %, не менее 3 Титруемая кислотность, Т 16 - 18 Плотность, кг/м3 1027 Степень чистоты, группа, не ниже 1 Бактериальная обсемененность, тыс. клеток в 1 мл, не более 500 Количество мезофильных анаэробных лактатсбраживающих 10 бактерий в 1 мл, не более Количество соматических клеток в 1 мд, не более 500 Сычужно-бродильная проба, класс, не ниже ІІ

Отбор проб сыра

Пороки сыров.

Пороки вкуса и запаха [14].

Горький вкус - наиболее частый дефект, особенно у недостаточно созревших, молодых сыров, возникает вследствие накопления первичных продуктов распада белка (альбумозы и пептоны), которые придают молодому сыру горький вкус. Поскольку пептонизация характерна для всех сыров на ранней стадии созревания, наличие горького вкуса свидетельствует о задержке созревания, что может быть следствием низкой температуры в сырохранилище. Дефект легко исправить дополнительной выдержкой сыра при температуре 15 - 17°С.

Салистый вкус - появляется в результате развития масляно-кислых бактерий. При длительном хранении сыр может приобрести салистый вкус вследствие окисления жира в результате действия света и воздуха на жир бескорковых сыров, особенно мягких. Единственная мера борьбы с этим пороком - понижение температуры подвала, в котором происходит созревание сыра.

Нечистый вкус - этот порок является следствием развития газообразующей и гнилостной микрофлоры. Чаще появляется в сырах, приготовленных из непастеризованного молока.

Кислый и слабовыраженный вкус и аромат - кислый вкус присущ молодым несозревшим сырам и появляется вследствие низкой температуры в сырохранилище или недостаточной их выдержки. Невыраженные или слабовыраженные вкус и запах сыры приобретают при чрезмерной сухой обработке и выдержке в помещениях с недостаточной влажностью, а также при излишнем разбавлении сыворотки водой. В последнем случае уменьшается количество молочного сахара, а вместе с ним и молочной кислоты, необходимой для образования в процессе дальнейшего брожения ряда веществ (жирных летучих кислот, эфиров), придающих острый вкус сыру. Во многих случаях эти пороки исчезают с дозреванием сыра.

Кормовой привкус - резкие запахи кормов переходят в молоко, а из него и в сыр. К таким кормам относятся: лук, чеснок, полынь и др. Привкус могут придать также испорченные силос и картофель, низкокачественные барда и жом. Борьба с этими пороками заключается в уничтожении сорняков на лугах и пастбищах, в заготовке высококачественных кормов и надлежащем их хранении.

Затхлые, тухлые и гнилостные вкус и запах - эти пороки появляются в твёрдых сырах при заражении их поверхности аэробной микрофлорой, в частности слизью. Вследствие высокой протеолитической активности микрофлоры слизи образуется большое количество аммиака, который, проникая в сыр, придаёт затхлые вкус и запах продукту. Этот порок появляется при плохом уходе за сыром, повышенной влажности воздуха, высоком содержании влаги в сыре, при пересоле, который способствует образованию слизи.

Пороки консистенции [14].

Грубая, твёрдая консистенция - возможна в сырах с пониженным содержанием влаги после пресса. С увеличением содержания влаги сырное тесто становится более нежным и мягким, с уменьшением - более грубым и плотным. Влага оказывает ещё косвенное влияние на состояние сырного теста. При понижении влажности микробиологические и биохимические процессы протекают менее интенсивно, и в сырах накапливается меньше водорастворимых соединений, которые делают сырное тесто более мягким, «тающим» во рту.

Крошливая консистенция - возникает при излишнем накоплении молочной кислоты (при чрезмерной зрелости молока), под воздействием которой кальций почти полностью отщепляется от параказеина. Образующийся свободный параказеин плохо набухает в воде, что и приводит к образованию крошливости.

Самокол - (колющаяся консистенция) - мелкие трещины на разрезе сыра. Тесто бывает плотное и иногда слегка грубое, вкус его несколько кисловатый. Причина дефекта - уменьшение связности сырной массы из-за избытка молочной кислоты. Самокол наблюдается на второй стадии созревания и преимущественно в Швейцарском и Советском сырах. Безусловно, в возникновении этого порока играет роль чрезмерная кислотность молока, неправильная обработка сырной массы, резкие колебания температуры при переносе сыров из тёплой камеры в холодную.

Вспучивание - возникает вследствие развития в сырах газообразующих бактерий (группы Коли и др.). Газы -водород и /другие, выделяемые этими бактериями, вызывают вспучивание сырного теста, образуя трещины -и разрывы корки. Вспучивание сопровождается появлением салистого и других посторонних привкусов. В торговых предприятиях этот порок особенно часто наблюдается в мягких сырах, хранящихся в тёплом месте [5].

Пороки рисунка сыра [14].

Отсутствие рисунка - или слепой сыр - дефект возникает из-за слабого развития молочнокислого или пропионовокислого брожения при выдержке сыра в холодных подвалах. Вкус у такого сыра недостаточно выраженный. Аромат слабый. У большинства твёрдых сыров рисунок, образованный правильной формы глазками, служит признаком высокого качества.

Сетчатый рисунок - большое количество мелких глазков. Этот порок появляется в свежем сыре в начале созревания, если происходит сильное газообразование в результате обсеменения молока бактериями группы кишечной палочки.

Пороки внешнего вида [14].

Толстая корка - встречается у твёрдых сыров, созревающих при низкой температуре. Она образуется также при недостаточном количестве молочной кислоты и соли в сырной массе, слишком частой мойке сыров в тёплой воде, выдержке их после мойки в относительно сухом помещении (влажности ниже 80-85%). Толстая корка хорошо защищает сыр от внешних воздействий, но не желательна, так как уменьшает съедобную часть сыра.

Слабая слизистая корка - встречается у сыров с повышенным содержанием молочной кислоты или соли, либо того и другого вместе. Она образуется при неправильной обработке сырной массы или слишком развитом молочнокислом процессе и пересоле.

Посинение - этот порок характерен для рассольных сыров. На поверхности их появляются пятна серого или чёрного цвета, иногда с зеленоватым или синеватым оттенком, которые распространяются вглубь. Сыр приобретает выраженный нечистый или слишком острый вкус.

Общие положения

Туши мяса и органы (мясо и субпродукты) по результатам ветеринарно-санитарной экспертизы подлежат обязательному ветеринарному клеймению (маркировке), указывающее их доброкачественность и пригодность для пищевых целей.

Для обозначения пригодности мяса в пищу, на основании ветеринарно-санитарной экспертизы, используют ветеринарные клейма (внешние знаки ветеринарного осмотра туш и органов) овальной и прямоугольной формы и штампы.

Ветеринарное клеймо овальной формы подтверждает, что ветеринарно-санитарная экспертиза мяса и мясопродуктов проведена в полном объеме и продукт выпускается для продовольственных целей без ограничений.

Картины по номерам оптом не Китай!Производитель в России! Картины по номерам! Быстрая доставка!Узнать большекартиныпономерамопт.рфЯндекс.ДиректСкрыть объявление

На мясо, подлежащее обезвреживанию, ставится только ветеринарный штамп, указывающий порядок использования мяса согласно действующим ветеринарно-санитарным или санитарно-гигиеническим нормам и правилам, а овальное клеймо не ставится.

Клеймение мяса проводят ветеринарные специалисты государственных учреждений и предприятий по переработке убойных животных, аттестованные и получившие официальное разрешение главного госветинспектора района.

Ветеринарные специалисты других организаций и учреждений при проведении ветеринарно-санитарной экспертизы туш мяса и органов, полученных при подворном убое, на убойных пунктах и при других условиях, исключающих проведение полного перечня ветсанисследований, и направляемых для переработки на мясокомбинаты (цеха, заводы) или продажи на рынках, находящиеся под контролем госветслужбы, клеймят клеймом “Предварительный осмотр” прямоугольной формы.

Требования к качеству говядины, свинины, баранины.

Мясо - ценный продукт питания. Это источник полноценных белков, жиров других веществ, необходимых человеку. Суточная норма потребления в жареном, отварном, тушеном виде - 80-100 г. Для питания используют мясо говяжье, свиное, кур, баранину, реже используют конину, оленину.

Мясо можно классифицировать по виду убойных животных, возрасту, упитанности, термическому состоянию.

По виду убойных животных различают говядину, баранину, козля тину, свинину, конину, оленину, мясо кроликов, диких животных (лося, косули, медведя) и др.

Говядина. По возрасту мясо крупного рогатого скота делят на говядину от взрослого скота (коров, волов, телок старше 3-х лет, бычков), говядину от коров - первотелок, говядину от молодняка (бычков, телок), телятину (от 14 дней до 3-х лет). Мясо коров и волов от ярко-красного до темно-красного цвета, с большим отложением подкожного жира от белого до желтоватого цвета. Мышцы имеют строение плотное, нежное, тонкозернистое, с прослойками жира (мраморность). Говядина молодняка имеет мышцы розово-красного цвета, тонкозернистые, жир белый, плотный, крошащийся, мраморность слабо выражена. Телятина имеет мышцы от светло-розового до серовато-розового цвета, нежную консистенцию, подкожный жир почти отсутствует, внутренний жир плотный белого или бело-розового цвета, соединительная ткань нежная.

Баранина (мясо овец). Мясо молодых животных светло-красного цвета, консистенция нежная, мышцы тонкозернистые, мраморность отсутствует, жир подкожный и внутренний белый, плотный, крошливый. Мясо старых животных кирпично-красного цвета, грубое, со специфическим запахом, жир тугоплавкий, белый. Лучшим является мясо от молодых животных в возрасте до года.

Свинина. Свинину по возрасту делят на свинину, мясо подсвинков и мясо поросят-молочников. Свинину получают от животных убойной массой более 34 кг. Окраска свинины от светло-розовой до красной, мышцы нежные, с мраморностью, внутренний жир белый, подкожный - розового оттенка. Мясо подсвинков получают от молодых свиней убойной массой от 12 до 38 кг. Мясо более нежное, чем у свинины, окраска светлая. Мясо поросят-молочников получают от животных убойной массой от 3 до 6 кг. Оно имеет очень нежные мышцы, окраска от бледно-розовой до почти белой.

По термическому состоянию мясо подразделяют на: остывшее, охлажденное, подмороженное, замороженное.

Остывшее мясо — подвергнутое охлаждению до температуры не выше 12° С, имеющее корочку подсыхания, упругую консистенцию.

Охлажденное мясо —подвергнутое охлаждению до температуры от 0 до 4° С, имеющее корочку подсыхания более плотную, чем у охлажденного мяса, упругую консистенцию.

Подмороженное мясо - подвергнутое подмораживанию и имеющее температуру в бедре на глубине 1 см от -3 до -5° С, а в толще мышц бедра на глубине 6 см - от 0 до -2° С. При хранении температура по всему объему полутуши должна быть от -2 до 3° С.

Замороженное подвергнутое замораживанию до температуры не выше 8° С, имеющее плотную консистенцию, без запаха.

Перед использованием подмороженное и замороженное мясо размораживают. Рекомендуют размораживать мясо медленно при температуре от 0 до 8° С, т. к. образующийся мясной сок будет полнее поглощаться клетками мышечной ткани, меньше будет потери питательных веществ.

По упитанности мясо делят на категории. Категории упитанности определяют по развитию мышечной ткани, отложению жира, степени выступания костей. Говядину, баранину, козлятину по упитанности делят на 1 и 11 категории.

Говядина 1 категории имеет удовлетворительно развитые мышцы; остистые отростки позвонков, седалищные бугры выделяются не резко; подкожный жир покрывает тушу от восьмого ребра к седалищным буграм, допускаются значительные просветы; шея, лопатки, передние ребра, бедра, тазовая полость и область паха имеют отложения жира в виде небольших участков. Говядина II категории имеет менее удовлетворительно развитые мышцы (бедра имеют впадины); остистые отростки позвонков, подкожный жир имеется в виде небольших участков в области седалищных бугров, поясницы и последних ребер.

У говядины молодняка 1 категории мышцы развиты хорошо, лопатки без впадин, бедра не подтянуты, остистые отростки позвонков, седалищные бугры слегка выступают. Масса туши (в кг): от отборного молодняка - свыше 230; 1-го класса - свыше 195 до 230; 2-го класса - свыше 168 до 195; 3-го класса - 168 и менее. Говядина от молодняка II категории имеет удовлетворительно развитые мышцы, остистые отростки позвонков, седалищные бугры выступают отчетливо.

Телятина 1 категории (от телят-молочников) имеет мышцы развитые удовлетворительно, розово-молочного цвета. Отложения жира имеются в области почек и тазовой полости, на ребрах и местами на бедрах, остистые отростки спинных и поясничных позвонков не выступают. Телятина II категории (от телят, получивших подкормку) имеет мышцы развитые менее удовлетворительно, розового цвета, небольшие отложения жира имеются в области почек и тазовой полости. Остистые отростки спинных и поясничных позвонков слегка выступают.

Свинину по упитанности подразделяют на пять категорий.

Свинина 1 категории (беконная) - мышечная ткань хорошо развита, особенно на спинной и тазобедренной частях. Шпик плотный белого цвета или с розовым оттенком, равномерно расположен по всей длине полутуши толщиной от 1,5 до 3,5 см. Масса туши от 53 до 72 кг.

Свинина II категории (мясная -молодняк) - туши мясных свиней (молодняка) массой от 39 до 86 кг в шкуре. Толщина шпика для всех туш от 1,5 до 4,0 см. К этой категории относятся также туши подсвинков массой от 12 до 38 кг в шкуре и массой от 10 до 33 кг без шкуры с толщиной шпика 1,0 см и более и свинина обрезная.

Свинина III категории (жирная) — туши свиней с неограниченной массой и толщиной шпика 4,1 см и более.

Свинина IУ категории (промпереработка) - туши свиней массой 90 кг без шкуры, массой свыше 98 кг в шкуре. Толщина шпика у всех туш от 1,5 см до 4,0 см. Туши в шкуре вырабатывают с задними ногами.

Свинина У категории (мясо поросят) - туши поросят-молочников массой от 3 до б кг. Они должны иметь шкуру белую или слегка розоватую, без кровоподтеков, ран; остистые отростки спинных позвонков и ребра не выступают.

На каждую тушу, полутушу, четвертину должно быть поставлено клеймо, удостоверяющее качество, упитанность мяса. Говядину, телятину, баранину, козлятину I категории, свинину 1 и У категории клеймят круглым клеймом фиолетового цвета. Говядину, телятину, баранину 11 категории, свинину II категории клеймят квадратным клеймом, свинину I категории — овальным клеймом фиолетового цвета. Говядину, баранину II категории (тощие), свинину IУ категории клеймят треугольным клеймом красного цвета. На говядину от молодняка и свинину У категории справа от клейма ставят штамп буквы «М»; на говядину от коров-первотелок — штамп буквы «П»; на телятину — штамп буквы «Т»; на говядину от быков — штамп буквы «Б»; на козлятину — штамп буквы «К»; на тушах, полутушах и четвертинах, используемых для промышленной переработки - «П П».

На переднюю и заднюю голяшки туш молодняка ставят штамп цифры соответственно по классам: отборный - 0, первый - 1, второй - 2, третий - 3. Клейма ставят на лопаточную, спинную, поясничную, бедренную и грудную части полутуш говядины 1 категории и 11 категории по одному на лопаточную и бедренную части; по одному на лопатках, бедренных частях и на грудной части справа туши баранины 1 категории и 11 категории — с обеих сторон туши на лопаточной и бедренной частях. Одно клеймо ставят на лопаточной части свиных полутуш всех категорий.

Требования к качеству мяса

По качеству мясо различных видов убойных животных может быть свежим, сомнительной свежести, несвежим. Качество мяса определяют органолептическим, микробиологическим, химическим и др. методами.

Органолептическим методом качество мяса определяют по состоянию поверхности, цвету, консистенции, запаху, состоянию жира, сухожилий, костного мозга, качеству бульона. Мясо сомнительной свежести, несвежее в пищу не применяют.

Хранение мяса. Хранят мясо в холодильных камерах подвесом охлажденное мясо, штабелями замороженное мясо при температуре от 0 до -5° С и относительной влажности воздуха 85-90 % - 2-3 суток. При температуре -12° С и относительной влажности воздуха 95 — 98 % замороженное мясо говядины хранят 8 месяцев, баранины, козлятины - 6 месяцев. Охлажденное мясо хранят при температуре от 0 до 2° С и относительной влажности воздуха 85 %, до 3 суток.

Требования к основному сырью в колбасном производстве.

Сырье для производства колбасных изделий должно быть доброкачественным и по своим кондициям обеспечивать выпуск готового продукта, соответствующего требованиям стандартов или технических условий.

Мясное сырье является основным видом сырья для колбас. Допускается только признанное пригодным к использованию на пищевые цели в соответствии с требованиями действующих "Правил осмотра убойных животных и ветеринарно-санитарной экспертизы мяса и мясных продуктов". Перед выгрузкой сырья, поступившего с других предприятий (хозяйств), тщательно проверяют сопроводительные документы (ветеринарное свидетельство формы 2 и удостоверение о качестве, сертификат), в которых указывается санитарное благополучие, количество и качество доставленного мяса или субпродуктов. В случае доставки свинины без указаний о результатах трихинеллоскопии проверяют на трихинеллез всю партию мяса. После ознакомления с документацией специалисты колбасного цеха (ветврач и технолог) осматривают всю партию поступившего сырья на свежесть, наличие загрязнений и патологических изменений в тканях. Результаты контроля поступившей документации и осмотра сырья регистрируются в специальном журнале.

В колбасное производство не допускают плохо зачищенное, загрязненное мясо с признаками ослизнения и заплесневения, а также мясо с несвойственными ему цветом, запахом и консистенцией.

Перед поступлением в сырьевое отделение колбасного цеха сырье контролируют на свежесть по следующим показателям: внешний вид, цвет, консистенция, запах мышечной ткани на поверхности и на разрезе (особенно на месте соединения с костями), состояние костного мозга, суставов и сухожилий. При подозрении на несвежесть сырья делают пробу варкой для определения качества бульона и направляют материал для лабораторных исследований.

При контроле поступающего мяса выборочно проводят измерение его температуры, которая должна составлять 0-4°С в тканях глубоких слоев охлажденного сырья и не ниже 1°С - размороженного. Повышение указанных температур способствует развитию микрофлоры и появлению первичных признаков порчи мяса. Поэтому сырье с повышенной температурой, но не имеющее отклонений по органолептическим признакам, должно быть быстро направлено на переработку с размещением в охлажденном помещении при температуре не выше +2°С.

В случае обнаружения загрязнений на поверхности сырья производят его зачистку (без использования воды), удаляя ножом загрязненные участки. При необходимости используют и воду, обрабатывая только участки загрязнения (наличие влаги приводит к интенсивному развитию микрофлоры на поверхности сырья с проникновением подвижных форм микроорганизмов в глубокие слои мышечной ткани). Зачистку туш выполняют на специально отведенных участках помещения.

Если при осмотре поступившего сырья выявляют патологические изменения, характерные для инфекционных болезней животных (отеки, студенистые инфильтраты, плохое обескровливание, изменения в лимфатических узлах и др.), то отбирают пробы и направляют в лабораторию. До получения результатов исследования подозрительное сырье хранят в изолированном помещении или специально отведенном участке.

Замороженное мясо перед использованием в производстве размораживают. После размораживания мясо быстро направляют на дальнейшую переработку (измельчение, посол, созревание), так как задержка приводит к быстрому накоплению микрофлоры в сырье с появлением признаков порчи.

36. Классификация и требования к колбасным оболочкам.

Колбасные оболочки предназначены для предохранения колбасных изделий от воздействия внешних факторов, которые могут привести к загрязнениям, механическим повреждениям, порче под воздействием микроорганизмов, чрезмерной усушке, изменению цвета и формы.

Оболочки должны быть достаточно прочными, плотными, эластичными и в определенной степени газонепроницаемыми.

В промышленности используют естественные (обработанные кишки всех видов скота) и искусственные оболочки. Для каждого вида и сорта колбасных изделий употребляют оболочку определенного вида и размера.

Естественные (натуральные) оболочки. Для изготовления колбас применяют говяжьи, свиные, бараньи, козьи и конские кишечные оболочки. В пределах одного вида кишок эти оболочки значительно различаются по размерам, а также бывают изогнутой формы, что препятствует автоматизации процесса наполнения их фаршем. Их подразделяют по размеру (диаметру, длине или длине полуокружности) и на сорта по качеству. Вместимость (фаршеемкость) кишечных оболочек зависит от калибра и сорта. Вид используемой оболочки для колбас реглам

Кишки убойных животных направляют на обработку не позднее, чем через 45 минут после убоя животного. Разборку кишок проводят на стационарном приемно-разборочном столе в определенной последовательности. Разобранный комплект кишок передают на дальнейшую обработку, которую проводят по различным технологическим схемам. Если дальнейшая обработка не предусмотрена, кишки-сырец после освобождения от содержимого комплектуют в пучки, охлаждают и консервируют методом посола или замораживания. ентируется нормативно-технической документацией.

При консервировании кишок-сырца холодом, замораживание проводят в холодильных камерах при температуре воздуха минус 23-35ºС в течение 12-24 ч.

Для выработки фабриката кишок используют кишки-сырец или кишки-полуфабрикат. Кишки обрабатывают в определенном порядке. Сначала освобождают от содержимого, очищают от слизистой оболочки в шлямовочных барабанах или вручную, обезжиривают, затем промывают в теплой (35-40ºС) воде и охлаждают в проточной холодной воде с температурой не выше 18ºС в течение 20-30 минут.

Для определения качества обработки и наличия дыр один конец кишки надевают на сопло воздухопровода или водопроводный кран и наполняют череву воздухом или водой давлением до 0,05 МПа примерно на 1 метр и руками постепенно прогоняют воду или воздух к другому концу кишки. Обработанные кишки должны быть смотаны в пучки.

Мочевые пузыри вырабатывают в соленом и сухом виде. Сухие мочевые пузыри должны быть уложены в пачки шейками в противоположные стороны и перевязаны в двух местах шпагатом. Соленые мочевые пузыри в пачки не комплектуют.

Белковые колбасные оболочки "Белкозин", "Кутизин", "Фабиос". Изготавливаются из среднего слоя шкур крупного рогатого скота, превращая коллаген шкур после специальной обработки в однородную вязко-пластичную массу, из которой экструдируют оболочку в виде бесконечного цельнотянутого рукава. Природная основа белковых оболочек максимально приближает их к натуральным кишечным оболочкам, но в то же время белковые искусственные оболочки имеют ряд преимуществ по сравнению с натуральной при использовании в колбасном производстве. Белковые колбасные оболочки могут быть использованы при производстве всех видов колбас, ветчин, сосисок, сарделек. Использование окрашенной белковой оболочки позволяет значительно улучшить товарный вид колбасных изделий, сократить технологический цикл производства в процессе копчения в пределах допустимого интервала. Способность оболочки к термоусадке позволяет сохранить форму изделий при охлаждении и хранении, исключая образование пустот и бульонно-жировых отеков в колбасном батоне. Волокнистая структура белковой оболочки обеспечивает высокую парогазопроницаемость. Парогазопроницаемость способствует интенсификации нагрева продукта и снижению производственных затрат на 3-4% (за счет экономии тепловой и электрической энергии).

Особая структура белковых оболочек позволяет при копчении ароматическим веществам дыма проникать через стенку оболочки внутрь продукта и сохранять аромат колбасных изделий на протяжении их срока хранения.

Срок годности для вареных колбас высшего и первого сорта, вырабатываемых по ГОСТ 23670-79 "Колбасы вареные, сосиски и сардельки, хлебы мясные", в белковых колбасных оболочках "Белкозин" и "Фабиос", обработанных антимикробным составом "Аллюцид", увеличивается до 8 суток при температуре хранения от 2 до 6 ºС.

Бумажные оболочки. Производят методом формирования специальной бумаги в трубку и дальнейшим покрытием слоем регенерированной целлюлозы. Толщина слоя покрытия задается и контролируется автоматической системой управления. Фиброузные оболочки – проницаемые мембраны, которые хорошо пропускают воздух, дым и влагу. Их можно сравнить с «чайными пакетиками», но с более сложным конструктивным и технологическим решением. Необходимо выделять три главные составляющие, которые являются основой разработки фиброузных оболочек, обеспечивающие стабильность показателей качества и определяющие функционально-технологические свойства оболочек: тип бумаги, толщина бумаги, количество и качество применяемой целлюлозы.

Разные комбинации этих трех составляющих позволяют получить 10 типов оболочек, отличных друг от друга по функциональным и потребительским свойствам.

В зависимости от типа выбранной бумаги, и как следствие, типа оболочки, конечный продукт – колбасное изделие, изготовленное с их использованием, может принимать форму шара или жесткой трубки. Таким образом, выбор бумаги – это основной компонент, определяющий свойства оболочки.

Полимерные колбасные оболочки. Характерной особенностью является широкая палитра выпускаемых цветов и оттенков, что позволяет в сочетании с нанесением флексографической печати, выделить предлагаемый товар из окружения конкурентов. Хорошая флексографичность и блеск полимерной оболочки, способствуют выполнению одной из функциональных задач – информационному сопровождению товара.

В настоящее время не менее важным является обеспечение сохранности колбасных изделий в процессе хранения, а также торможение газо-обменных процессов, способствующих усушке и естественной убыли готовой продукции. Использование в технологическом процессе производства вареных колбас полиамидных оболочек позволяет существенно увеличить выход готовой продукции, сократить потери и повысить сроки хранения колбас. Это обусловлено, в первую очередь, потребительскими свойствами данных оболочки. Многослойная полиамидная оболочка, обладая высокой механической прочностью и эластичностью, позволяет осуществлять перенаполнение батона до 10-20% (в зависимости от диаметра). Данная оболочка легко перерабатывается на различных типах клипсаторов (ручных, автоматах, полуавтоматах), что позволяет в несколько раз увеличить производительность труда на данной операции.

Высокая термостойкость (порог термостойкости 120 ºС) способствует интенсификации процессов тепловой обработки вареных колбас и предотвращает технологические потери на данной операции. Полимерные оболочки являются газо-, влагонепроницаемыми, а также характеризуются биологической инертностью, что повышает уровень барьерности и способствует продлению сроков хранения готовой продукции. В соответствии с нормативными документами, разработанными ВНИИМП, срок хранения вареных колбас в оболочке «Гасиор» составляет 45 суток. Результаты технологических исследований процесса хранения колбасных изделий свидетельствует о высокой устойчивости данной оболочки к поражению различными микроорганизмами и плесневыми грибами, а также практическому отсутствию аэробных газо-обменных процессов, и, как следствие, отсутствию потери веса вареных колбас.

Требования к процессам осадки и термообработки, упаковывания и хранения кол-басных изделий.

1.Осадка.

Это процесс выдержки сформованных колбасных батонов в подвешенном состоянии. В период осадки восстанавливаются связи между частицами фарша (вторичное структурообразование), протекают реакции, связанные со стабилизацией окраски, оболочка подсушивается, что обеспечивает хороший товарный вид колбасным батонам после обжарки. Под действием тканевых и микробиальных ферментов происходит созревание фарша сырокопченых и сыровяленых колбас, что в последующем обеспечивает приятный вкус и аромат готовых изделий. Продолжительность и параметры осадки зависят от вида колбас.

Параметры осадки колбасных изделий.

| Вид изделий | Продолжительность осадки | Температура воздуха, °С | Относительная влажность воздуха, % |

| Вареные колбасы, сочсиски, сардельки | 2 ч | В условиях шприцовочного отделения и по пути следования в отделение обжарки или для некоторых видов вареных колбас при 0…4°С и 85…90% | |

| Полукопченые колбасы | 24 ч | 2…4 | 85…90 |

| Варено-копченые колбасы | 24…48 ч | 4…8 | 85…90 |

| Сырокопченые и сыровяленые колбасы | 5…7 сут | 2…4 | 84…90 (при скорости движения воздуха 0,1 м/с) |

Процесс осадки осуществляется в камерах, оборудованных подвесными путями, пристенными батареями и воздухоохладителями.

- Обжарка.

Это процесс термической обработки мясных изделий с помощью дымовых газов. Цели обжарки – упрочнение структуры и приобретение товарного вида, завершение стабилизации окраски фарша, испарение части слабосвязанной влаги, что позволяет получить готовый продукт с монолитной структурой, воздействие на колбасы продуктов сухой перегонки дерева, что обеспечивает приятный специфический вкус и запах колбас. Обжарке подвергают вареные и полукопченые колбасы, сосиски, сардельки. Параметры процесса в таблице ниже в основном зависят от размера изделия (диаметра оболочки) и конструкции обжарочной камеры.

Параметры обжарки колбасных изделий.

| Вид изделий | Продолжительность обжарки, мин | Температура, °С | |

| среды | в середине батона | ||

| При термообработке в стационарных камерах | |||

| Вареные колбасы При диаметре оболочки 60…65 мм | 60…150 90 | От 45…60 в анчале процесса до 90…110 в конце | 40-50 |

| Вареные колбасы в синюгах и пузырях | 120…150 | 90…110 | 40…50 |

| Сосиски Сардельки Полукопченые колбасы | 30 40…50 60…90 | 90…100 90…100 | До покраснения поверхности батона |

| При термообработке в комбинированных камерах и термоагрегатах непрерывного действия | |||

| Вареные колбасы Сардельки | Подсушка 10 Обжарка 5…100 Подсушка 10, обжарка 40 | 100 | До покраснения поверхности батона |

| Полукопченые колбасы | 40…80 | 90…100 | 70…72 |

- Варка.

В процессе варки мясные изделия достигают готовности к употреблению в пищу без предварительной подготовки в домашних условиях. При варке происходит уничтожение патогенной и условно-патогенной микрофлоры, прекращается действие тканевых и микробиальных ферментов. Большинство белков мышечной ткани претерпевают денатурацию (изменение нативной структуры), а белки соединительных тканей, и в частности коллаген, сваривание (сопровождается разрывом отдельных связей), что приводит к изменению структуры фарша. Образуется непрерывный упругий каркас, способный удерживать воду и растворенные в ней вещества. Происходит изменение жировой части фарша, оказывающие влияние на консистенцию и вкус готовой продукции, характерное превращение экстрактивных веществ, обеспечивающее аромат и специфический вкус колбас. При варке завершается формирование цвета изделий и происходит некоторое разрушение витаминов, содержащихся в колбасном фарше. Варке подвергают вареные, полукопченые колбасы, сосиски, сардельки (после обжарки), варено-копченые (после первого копчения) и ливерные колбасы. Варку можно производить в горячей воде с использованием открытых варочных котлов либо острым паром в специально оборудованных камерах. Для варки колбас в основном используют камеры, а открытые котлы применяют иногда для термической обработки ливерных колбас. Режимы варки в таблице ниже зависят от вида колбасных изделий, оболочки и применяемого оборудования.

4. Охлаждение.

Целями охлаждения колбасных изделий после термообработки являются: уменьшение потерь массы продуктов, предотвращение развития микрофлоры, сохранение товарного вида. Охлаждение вареных, ливерных колбас, сосисок, сарделек при интенсивном отводе теплоты от колбасных батонов проводят непосредственно после варки. Охлаждающей средой являются воздух, вода или их сочетание. Наиболее целесообразно проводить последовательное охлаждение колбас водой и потоком холодного воздуха. Колбасные изделия охлаждают холодной водой в течение 6…10 мин до температуры в центре батона 25…35°С, затем подсушивают оболочки при естественной температуре в течение 60…120 мин и вновь охлаждают в специальном помещении воздухом, имеющим температуру 4°С и относительную влажность 95%, до достижения температуры в центре батона 0…15°С. Для интенсивного охлаждения колбас используют душевые или форсуночные установки. Расход воды на одну раму около 100 л/мин. Воздушное охлаждение колбас проводят в камерах, оборудованных воздухоохладителями, или в туннелях интенсивного охлаждения при температуре воздуха -10°С и скорости его движения 1…2 м/с. При соблюдении режимов охлаждения потери массы колбас не превышают 15%. Охлаждение полукопченных колбас после варки и варено-копченых колбасных изделий после первичного копчения осуществляют в естественных условиях при температуре не выше 20°С в течение соответственно 2…3 и 5…7 часов.

5.Копчение.

При копчении происходит адсорбирование составных компонентов дыма на поверхности колбасных изделий с последующим проникновением и распределением коптильных веществ по всему объему батона. Продукт приобретает специфические вкус и запах, характерную окраску и консистенцию. Процесс копчения сопровождается потерей некоторого количества влаги и увеличением концентрации поваренной соли. Совокупность трех факторов (наличие коптильных веществ, уменьшение влагосодержания и увеличение количества соли) обеспечивает подавление жизнедеятельности и гибель патогенной микрофлоры, что повышает стойкость копченых колбас при хранении. Содержащиеся в дыме фенол и его производные, обладающие антиокислительным воздействием, повышают устойчивость жировых компонентов мясопродуктов к окислительному воздействию воздуха. Копчению подвергают полукопченые, варено-копченые и сырокопченые колбасы. Условия проведения процесса зависят от вида и толщины колбасных изделий. Таблица ниже.

6.Сушка.

Сушку колбас производят с целью обезвоживания продукта. Остаточная массовая доля влаги в колбасном изделии регламентируется нормативно-техническими документами. В процессе сушки происходят испарение влаги с поверхности колбасных батонов, диффузия воды из центральных слоев к периферийным, а также повышение концентрации поваренной соли и коптильных веществ, что обеспечивает увеличение сроков хранения мясопродуктов. Скорость обезвоживании колбас при других равных условиях зависит от структуры и состава фарша, а также толщины батона. Сушке подвергают полукопченые, варено-копченые, сырокопченые, сыровяленые колбасы. Условия проведения процесса представлены в таблице ниже:

Упаковывают колбасные изделия в чистые, сухие ящики: дощатые, фанерные или из гофрированного картона, а для местной реализации - в многооборотные алюминиевые, полимерные ящики или специальные контейнеры. Мясные хлебы и паштеты, предварительно завернутые в пергамент или целлофан, упаковывают в лотки или ящики вместимостью не более 20 кг. Укладывают их не более чем в два ряда. В такие же лотки или ящики упаковывают и зельцы.

Полукопченые колбасы в бочках для лучшего сохранения качества можно заливать свиным или говяжьим жиром.

Полукопченые и копченые колбасы покрытые защитной пленкой, упаковывают в плотные ящики, пустоты между батонами и стенками ящика заполняют бумагой или стружкой.

Тара должна быть чистой, сухой и не иметь постороннего запаха. В каждую единицу тары упаковывают колбасу только одного вида и наименования.

Запрещается транспортировать колбасы навалом и в открытых автомашинах. Для длительного транспортирования и хранения сырокопченые колбасы упаковывают в чистые, сухие, дощатые ящики, коробки из гофрированного картона или в деревянные бочки и пересыпают опилками деревьев нехвойных пород.

Маркировка тары или этикетки включает наименование предприятия-изготовителя или его товарный знак, наименование продукта, массу нетто и тары, дату выработки, название стандарта или технических условий.

Хранят колбасные изделия, как правило, при температуре не выше 8°С и 75-80%-й относительной влажности воздуха. Срок реализации вареных колбас и мясных хлебов 1 и 2-го сортов, сосисок и сарделек - не более 2 суток, мясных хлебов и колбас высшего сорта - до 3 суток. Вареные колбасы в мелкой фасовке, упакованные под вакуумом в полимерные пленки, хранят не более 24 ч. Срок хранения паштетов штучных не более 48 ч, а весовых - 24 ч, мороженых паштетов, хранящихся при температуре не выше -8°С - до 1 мес., ливерных колбас, зельцев и студней 3-го сорта - до 12 ч, полукопченых и варено-копченых колбас - до 10 суток, сырокопченых колбас - до 30 суток

Сырокопченые и полукопченые колбасы, нарезанные ломтиками и упакованные под вакуумом в пленку, разрешается хранить при температуре воздуха 15-18°С до 6 суток, при 5-8°С - до 8 суток.

При нарушении условий и сроков хранения колбас возникают дефекты: ослизнение, плесневение, прогорклость, серо-зеленый цвет фарша или гниение. Ослизнению подвергаются вареные колбасные изделия во время хранения при температуре выше 2°С и высокой влажности воздуха под воздействием слизеобразующих бактерий.

Плесневению больше всего подвержены полукопченые, варено-копченые и сырокопченые колбасы.

Прогоркостъ обусловлена разложением жира, его окислением, пожелтением, появлением прогорклого вкуса и запаха.

Серо-зеленый цвет фарша объясняется образованием суль-фомиоглобина вследствие соединения миоглобина с сероводородом, выделяющимся в результате жизнедеятельности некоторых видов бактерий.

Гниение является результатом разложения белков гнилостными бактериями, консистенция колбас при этом становится размягченной, появляется гнилостный запах.

Требования к сырью и таре для производства мясных консервов.

Основными видами сырья для производства мясных консервов являются: мясо, жир, готовые мясные продукты, субпродукты. кровь и растительное сырье.

Для улучшения вкуса консервов добавляются поваренная соль, пряности и специи.

Мясо.

Мясо, идущее на изготовление мясных консервов, должно быть получено от здоровых взрослых животных.

Мясо всех видов на выработку консервов допускается в остывшем, охлажденном и в замороженном (не более одного раза) виде (после размораживания).

Горяче-парное мясо, как правило, не применяется, так как консервы из такого мяса получаются жесткие и невкусные.

Поступающее на производство мясо должно быть не ниже средней упитанности, без всяких признаков порчи и загрязнения.

Жир, в сыром или топленом виде, допускается только высших пли первых сортов, свежий и незагрязненный.

Готовые мясные продукты, применяемые для изготовления некоторых видов консервов (консервы из сосисок, из ветчины и т. д.) должны быть свежими и вполне доброкачественными.

Субпродукты.

К субпродуктам предъявляются такие же качественные требования, как и к мясу.

Кровь.

В качестве сырья для отдельных видов консервов, например белковый, паштет, применяется пищевая кровь убойных животных.

Кровь для изготовления консервов может применяться как дефибринированная, так и недефибринированная; кровь должна быть свежей, вполне доброкачественной и незагрязненной.

Растительное сырье должно быть вполне доброкачественным и без всяких признаков начинающейся порчи (плесени, затхлости и т. д.).

Требования, предъявляемые к поваренной соли, пряностям и специям, те же, что указаны в предыдущих разделах “Посол” и “Колбасные изделия”.

Все виды основного и вспомогательного сырья, вкусовые и ароматические вещества, применяемые в консервном производстве, допускаются к использованию лишь в том случае, если они соответствуют требованиям ГОСТ или специальных технических условий

Требования к стеклянной таре.

В качестве стеклянной консервной тары применяются бутыли, бутылки и широкогорлые банки.

Стеклянная тара должна отвечать ГОСТ, причем основные технические требования, предъявляемые к ней, сводятся к следующему: она должна выдерживать определенное внутреннее давление до 8—10 ати и быть термостойкой в пределах от 10° до 120°.

Для изготовления крышек пользуются жестью толщиной от 0,24 до 0,33 мм, соответствующей тем же техническим условиям, что и жесть, из которой изготовляются жестяные банки.

Крышки должны быть упругими, не должны выгибаться; края крышек не должны иметь заусениц и рванин; ширина бортов у них должна быть по всей окружности одинаковой.

Подготовка стеклянных банок к заполнению продуктом заключается в следующем: банки сначала замачивают в воде температурой 45° в течение 50 минут, затем при наличии двойной щеточной машины их очищают внутри и снаружи ершсванием при непрерывном обрызгивании щеток горячей водой (45—50°); далее банки подвергают хлорированию в течение 5 минут в воде с содержанием 30 мг активного хлора на 1 л воды, после чего ополаскивают их снаружи водой (65—70°) и ошпаривают кипящей водой (1—1,5 минуты).

В подготовленные таким образом банки не позднее чем через 5—10 минут можно укладывать продукт.

Требования к материалам, употребляемым для соединения швов, и к лакам.

При изготовлении жестяных банок для достижения герметичности продольный шов пропаивают сплавом из олова и свинца, а для герметичности поперечных швов применяются прокладки в виде уплотняющих резиновых колец, или в виде пасты.

Сплав-припой состоит из 50% свинца и 50% олова; можно использовать и другие соотношения, устанавливаемые ГОСТ или техническими условиями; температура плавления припоя 300—310°.

Состав резиновых уплотняющих колец: 20—25% каучука, остальное — -индифферентные вещества (сульфат бария, каолин и др.).

Резина не должна содержать вредных веществ — свинца, цинка; поверхность резиновых колец должна быть ровной и гладкой.

Материал колец должен быть стойким по отношению к растительным и животным жирам.

Паста для уплотнения консервных банок изготовляется из резины.

Требования, предъявляемые к пасте, сводятся к следующему: она должна быть однородной по составу и консистенции, не должна содержать посторонних примесей, при хранении не давать никаких осадков, при разливе на гладкой поверхности не должна содержать пузырьков воздуха; должна разливаться равномерно и высыхать в течение 8—10 минут при температуре 38—45°.

При высушивании пленка не должна давать окрашивания, привкуса и запаха содержимому банки, должна быть эластичной и выдерживать температуру стерилизации около двух часов без всяких изменении.

В целях борьбы с коррозией тары применяется лакировка как белой, так и (обязательно) черной жести.

Лаки, которые используются для этой цели, должны обладать прежде всего термостойкостью.

Наиболее употребительными для покрытия консервной жести являются лаки, приготовляемые из следующих материалов:

1) так называемые копаловые, изготовляемые с применением ископаемых смол, отличающиеся термостойкостью, химической стойкостью, гидростойкостью и большой эластичностью;

2) альбертолевые — из искусственной смолы альбертоля, растворяемой в олифе, что дает возможность готовить из нее не спиртовые, а масляные лаки, приближающиеся по своим качествам к копаловым лакам;

3) бакелитовые — из синтетической фенолальдегидной смолы, отличающиеся достаточной термической и химической стойкостью;

4) эмали — из нейтрального резинита с окисью цинка, вводимой в состав с той целью, чтобы при образовании в банке сернистых соединений, получалось не сернистое железо, а сернистый цинк, образующий налет белого цвета, не портящий продукт в банке.

Требования к процессам фасования, закатки и стерилизации мясных консервов.

сельскохозяйственного сырья и продуктов переработки»

Дата: 2018-12-21, просмотров: 621.