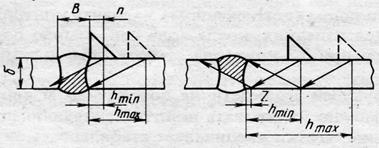

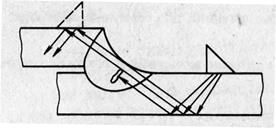

Сварные стыковые соединения обычно контролируют эхо-методом наклонным совмещенным искателем с одной стороны шва и с одной поверхности стыка. Применяют прямой (m = 0) и однократно отраженный луч (т - 1) (рис. 4.24,а, б)

Рис.4.15. Схема УЗ-контроля стыковых соединений: а) –прямым; б) - однократно отраженным лучом

Пределы поперечного перемещения искателя рассчитывают по формулам:

при т = 0 ht min = п; ht тэх - δ tg a ;

при m = 1 h t т i п = z + δ tg a ; h t ma х = 2δ tg a

Угол а ввода луча при любом т выбирают обычно из условия пересечения оси симметрии шва акустической осью искателя на глубине 0,5δ:

tg а> ( b + 2п)/ δ при т = 0;

tga > ( b + 2z)/δ при т = 1.

Таблица 4.5

Примерные значения параметров призматических .

УЗ-искателей для контроля сварных соединений

[1,4]

| Сталь листовая толщиной, мм | Частота, МГц | Угол призмы, градус | Стрела n, мм |

| 4-10 Свыше 10-15 Свыше 15-30 40 и более | 5 5 2,5 1,8 | 55-53 53-50 50 40 | 5 8 12 25 |

Расстояние z = 2-8 мм служит для направленного отражения основной части УЗ-пучка в контролируемую область шва.

Для разных толщин свариваемого металла значения параметров УЗ-контроля существенно различны (табл. 4.5). Особо остановимся на особенностях контроля малых и больших толщин металла.

Для швов на малых толщинах (3—8 мм) обычно используют только прямой луч (m = 0) и чем меньше толщина, тем больше углы ввода. Если а - 70--74°, то для стали при f= 5 мГц это соответствует углу призмы b » 50-- 55°. На указанных швах сварка обычно односторонняя с остающейся подкладкой или без нее. При остающихся подкладках, например в виде подкладных колец в трубах, наличие сигнала от колец используют как косвенный показатель отсутствия дефекта.

В швах со свободным формированием корня в нем возможны два вида опасных дефектов - непровары и провисания. Оценку их величины ведут по отношению к сигналу от зарубки. Координаты дефектов по глубине здесь не столь важны, как при швах на больших толщинах, ибо вырубают дефектный участок обычно на всю толщину.

Для возможности УЗ-контроля швов толщины < 3 мм следует использовать волны Лэмба и специальную методику испытаний.

Швы на больших толщинах (более 50 мм) выполняют многослойными или в один проход при щелевой разделке или электрошлаковой сваркой (ЭШС). В многопроходных швах опасны шлаковые включения, которые лучше выявить при контроле с обеих сторон шва. При одностороннем прозвучивании возможен пропуск шлаков, лежащих на противоположной стороне разделки шва.

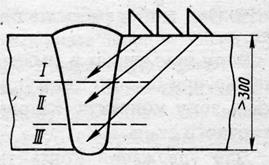

Рис. 4.16. Схема УЗ-контроля по слоям для соединений большой толщины

Для швов толщиной более 150 мм, если есть доступ к обеим поверхностям стыка, то контроль ведут с обеих поверхностей. При еще больших толщинах (ЭШС, 5 > 300 мм) целесообразен контроль по слоям, причем в каждом слое (/, //, III ) примерно через 50-100 мм необходимо менять поисковую чувствительность и настраивать преобразователь заново (см. рис. 4.16).

4.5.3. Контроль тавровых, нахлестанных и прочих соединений [ 4]

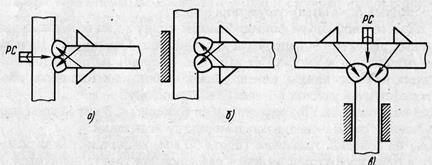

Угловые, тавровые и крестообразные сварные соединения с полным проваром кромок в зависимости от доступности контролируют наклонными и раздельно-совмещенными искателями по одной из следующих схем (рис. 4.17):

Рис.4.17. Схемы УЗ-контроля тавровых соединений наклонными и РС-искателями: а) при доступе с обоих сторон; б) – при отсутствии доступа со стороны основного или в) – привариваемого элемента

а) прямым лучом наклонным искателем со стороны привариваемого

элемента, а также РС-искателем со стороны основного элемента, если толщина первого (привариваемого) 20 мм и более (рис. 4.17, а);

б) прямым лучом наклонным искателем с обеих сторон или прямым

и однажды отраженным лучом с одной стороны привариваемого элемента, если отсутствует доступ со стороны основного элемента (рис. 4.17, 6);

в) прямым лучом наклонным искателем и РС-искателем, если отсутствует доступ со стороны привариваемого элемента при толщине последнего 20 мм и более (рис. 4.17, в).

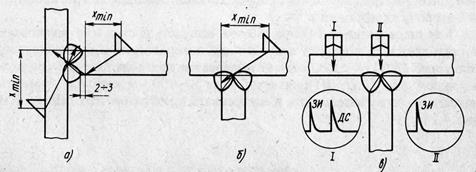

Особенность контроля угловых, тавровых и крестообразных соединений - наличие систематических эхо-сигналов от неровностей формирования усиления шва. Для исключения ошибок при оценке результатов контроля руководствуются следующим:

1) при контроле однажды отраженным лучом со стороны привариваемого элемента зону перемещения x min искателя при его движении к шву следует ограничивать положением, соответствующим отражению прямого луча от зоны, прилегающей к границе усиления шва, на поверхности, противоположной той, по которой перемещают искатели (рис. 4.18, а);

Рис. 4.18. Особенности установки наклонных и РС-искателей при УЗ-контроле тавровых соединений

2) при контроле наклонными искателями прямым лучом со стороны основного элемента зону перемещения искателя следует ограничить положением, соответствующим координате хт i п , равной расстоянию от точки ввода до дальней от искателя поверхности привариваемого элемента, как показано на рис. 4.18, b;

3) при контроле РС-искателем со стороны основного элемента зону перемещения искателя ограничивают положением, соответствующим появлению эхо-сигнала от противоположной поверхности основного элемента (см. рис. 4.18, в).

При этом для измерения ширины непровара "b" сравнивают амплитуды эхо-сигналов от непровара и его моделей, выполненных в испытательном образце, или экспериментально снятую зависимость от амплитуды эхо-сигналов от ширины непроваров.

Швы нахлесточных сварных соединений обычно прозвучивают со стороны основного листа однократно отраженным лучом с помощью искателя, включенного по совмещенной схеме (рис. 4.19).

Рис. 4.19. УЗ-контроль нахлесточного соединения однократно отраженным лучом

Дата: 2018-12-21, просмотров: 440.