Эталонирование (измерение) чувствительности можно проводить двумя путями: прямым — с помощью тест-образцов и косвенным — с помощью АРД-диаграмм. Прямым способом можно эталонировать чувствительность дефектоскопа любой конструкции. При этом способе автоматически учитываются многие параметры акустического тракта. Способ достаточно прост, но весьма дорог, так как требуется иметь набор стандартных и тест-образцов с различными отражателями.

Эталонирование по тест-образцам. Тест-образцы обычно изготовляют той же толщины, кривизны и из той же марки материала, что и контролируемое изделие. Обязательно также соблюдать соответствие качества поверхности тест-образца и изделия.

Размеры тест-образца должны быть такими, чтобы на опорный эхо-сигнал отражателя не накладывались ложные сигналы от стенок и углов образца. Эти ложные сигналы должны по развертке ЭЛТ быть значительно дальше опорного сигнала.

На тест-образце, не ближе 20 мм от краев, изготовляют искусственные эталонные отражатели, по эквивалентной площади соответствующие требуемому уровню чувствительности. Эталонировать чувствительность по тест-образцам с реальными дефектами, как правило, невозможно, поскольку точное измерение реальных дефектов и их воспроизводимость при тиражировании образцов крайне затруднены.

Основные три вопроса выбора тест-образцов обусловлены: типом и глубиной расположения отражателя, а также необходимостью наличия шва в тест-образце.

Тип отражателя выбирают исходя из акустических свойств, технологичности и воспроизводимости изготовления отражателя. На практике нашли применение четыре типа эталонных отражателей: плоскодонное сверление, угловой (зарубка), сегмент и боковой цилиндрический (боковое сверление).

Плоскодонное сверление (см. рис 4.16,а) имеет по отношению к остальным отражателям существенное достоинство — наличие крутой монотонной зависимости амплитуды эхо-сигнала от диаметра отражателя. Но этот отражатель весьма трудно изготовить под заданным углом, с плоской и гладкой отражающей поверхностью. Поэтому технологичность и воспроизводимость его изготовления самые низкие.

Боковое сверление (см. рис. 4.16,6) — самый технологичный и воспроизводимый тип отражателя. Однако разброс значений его отражательных свойств больше, чем у "плоскодонки", и зависит от многих факторов. Например, существенно влияет боковая грань тест-образца, близость его нижней поверхности к сверлению и т. п.

Зарубка (см. рис. 4.16,в) хорошо имитирует выходящие на поверхность трещины и непровары и хорошо заменяет плоскодонное отверстие. Ее выдавливают на заданную глубину на образце или непосредственно на изделии специально заточенным инструментом - бойком с помощью тисков или пресса. Глубину зарубки проверяют индикатором с игольчатым нутромером или остро заточенным-глубиномером штангенциркуля. После контроля зарубку удаляют абразивом.

"Сегмент" (см. рис. 4.16,г) уступает плоскому дну и примерно равноценен зарубке по отражательным свойствам. Изготавливают "сегмент" с помощью фрезы, желательно на координатно-расточном станке со шлифовкой.

Необходимость шва в тест-образце зависит: от разницы в затухании УЗК между основным металлом и металлом шва, а также от ширины валика усиления шва.

Для соединений с толщиной листов до 30 мм, сваренных в один проход, разница в затухании обычно мала. Для δ > 30 мм разница может быть значительной (из-за многослойности) и ее следует оценивать. Если разница в затухании велика, то тест-образец следует изготовлять со швом. При этом необходимо обеспечить его бездефектность. Термообработка образца и швов должна быть идентичной.

Валик шва может ограничивать передвижение искателя вперед при сканировании. Для зарубки у корня шва слишком широкий валик может приводить к эталонированию не по центральному, а по боковому лучу диаграммы направленности. Это приводит к искажению фактической чувствительности. Поэтому в подобных случаях необходимо иметь в тест-образце либо шов с усилением, либо имитирующую накладку.

Предельную чувствительность дефектоскопа с искателем измеряют, пользуясь испытательными (тест-) образцами по ГОСТ 14782-76. Допускается вместо отверстий с плоским дном применять сегментные или угловые отражатели.

При наличии аттенюатора в дефектоскопе целесообразно использовать тест-образец с боковым сверлением. Чувствительность SП здесь рассчитывают согласно прил. 2 ГОСТ 14782-76. Для сварных соединений толщиной более 15 мм глубина расположения бокового сверления диаметром D = 6 мм составляет Н = 44 мм. Для меньших толщин размеры D и Н оговаривают особо.

Высота h сегментного отражателя должна быть больше длины lt поперечной ультразвуковой волны, а отношение h / b должно быть более 0,4.

Ширина b и высота h углового отражателя должны быть больше lt, отношение h / b должно быть более 0,5 и менее 4,0.

Предельную чувствительность S П, измеренную по угловому отражателю площадью S 1, вычисляют по формуле

S п = NS 1,

Таким образом чувствительность УЗ-контроля может быть измерена по тест-образцам: по эквивалентной площади искусственных плоских отражателей разного типа, мм2, по глубине расположения боковых сверлений в эталоне № 1, мм, и, наконец, как отношение амплитуд измеренного и опорного (исходного) сигналов в децибелах.

Значения предельно допустимых площадей дефектов (браковочный уровень) зависят от толщины элементов и категории соединений (табл. 4.4).

ИЗМЕРЕНИЕ ДЕФЕКТОВ

Основными измеряемыми характеристиками дефектов при УЗ-контроле служат: наибольшая амплитуда сигнала, координаты (глубина Н, расстояние L ) дефекта, условные размеры (длина, ширина, высота) дефекта, число дефектов (на шов, стык и т. п.), параметры формы дефекта.

Измерение амплитуды сигнала

Амплитуду А эхо-сигнала измеряют обычно двумя способами: по тест-образцам и по АРД-диаграммам.

В тест-образцах, вместо реальных дефектов используют эквивалентные модели — эталонные отражатели правильной цилиндрической формы. Обычно это диск или цилиндр. Амплитуду эхо-сигнала от дефекта Аа сравнивают с амплитудой А0 от эталонного отражателя с помощью аттенюатора дефектоскопа или непосредственно используя тест-образцы.

Амплитуда АД сигнала от дефекта обычно связана (коррелирована) с площадью Smin наименьшего выявляемого дискового отражателя, расположенного на той же глубине. Поэтому по амплитуде А0 эхо-сигнала от диска можно, судить о площади реального дефекта, имеющего близкую к диску отражательную способность. Площадь Smin диска, например плоскодонного отражателя, называют эквивалентной S экв площадью дефекта.

Для оценки S ЭКВ нужны тест-образцы с набором плоскодонных отражателей разной площади и на разных глубинах.

Координаты дефекта

Расстояние от точки ввода до дефекта по ходу луча определяют из соотношения

r = Ct ( t -2 t пр )/2.

Здесь t, t пр , — время распространения колебаний: от пьезопластины до дефекта и обратно и в призме преобразователя (рис. 4.19).Линейная зависимость расстояния от времени позволяет реализовывать достаточно простые глубиномерные устройства. Например, применяют калиброванные линейные развертки с подвижными метками, механически связанными с движками соответствующих шкал.

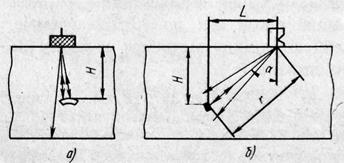

Рис. 4.12. Координаты дефекта Н, L при УЗ-контроле прямым (а) и наклонным (б) искателем

Важно также расположение дефекта в наплавленном металле, т. е. его координаты HL (рис. 4.12):

Н =rcos a ; L=sin a ..

Условные размеры дефектов

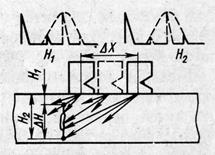

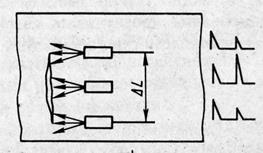

Условными размерами называют параметры дефектов, измеренные как расстояния между так называемыми "пороговыми" положениями УЗ-преобразователя при его движениях вдоль или поперек сварного шва. Различают условную протяженность D L , условную ширину D x и условную высоту D Н дефекта.

Условная ширина D х — это расстояние при перемещении преобразователя поперек шва от первого порогового положения — момента превышения амплитудой А эхо-сигнала дефекта некоторого заданного уровня А0 до второго порогового положения - момента уменьшения амплитуды А ниже уровняло (рис. 4.20и4.21,а).

а) б)

Рис. 4.13. Схема определения условных размеров дефектов: а) – условной ширины Δх и высоты ΔН; б) – условной протяженности Δ L

Условная протяженность D L — это разность расстояний между пороговыми положениями преобразователя при его перемещении вдоль оси шва (рис. 4.21,6).

Условную высоту D Н измеряют (по глубиномеру прибора) как разность глубин залегания дефекта при перемещении преобразователя между его пороговыми положениями перпендикулярно шву.

Применяют два способа задания пороговых положений:

1) фиксируют заданное отношение Атах/А0 наибольшей амплитуды

Атах эхо-сигнала от дефекта к ее наименьшему уровню А0 =Аmin Обычно принимают Атах/А 0 = const = 1/2, что соответствует 6 дБ.

Границы дефекта в этом случае примерно совпадают с осями преобразователя в его пороговых положениях;

2) регламентируют наименьшую амплитуду А0 эхо-сигнала А0 =

Дата: 2018-12-21, просмотров: 513.