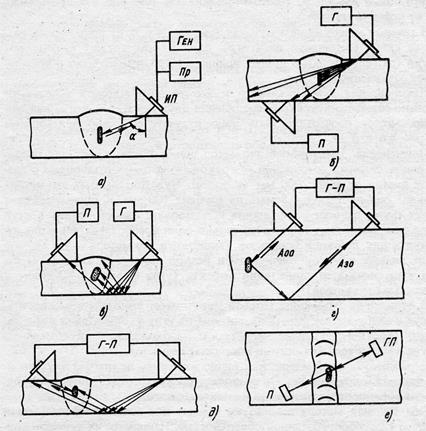

Принципиальные схемы. Для сварных соединений наибольшее применение находят пять основных методов УЗ-контроля. Первый из них — импульсный эхо-метод (или просто эхо-метод). Он основан (рис. 4.4, а) на отражении УЗ-колебаний от несплошности (отражателя), причем амплитуда эхо-сигнала пропорциональна площади этого отражателя.

Рис.4.4. Схемы использования основных методов УЗ-контроля сварных швов и варианты включения УЗ-преобразователей

Следующими по распространенности можно считать теневой и зеркаль но-теневой методы. Оба они основаны на уменьшении амплитуды УЗ-колебаний вследствие наличия несплошности на их пути (рис. 4.6, б, в). Чем крупнее дефект, тем слабее прошедший к приемнику сигнал. В теневом методе (рис. 4.6, б) УЗ-луч идет прямо от генератора к приемнику через контролируемый стык. Зеркально-теневой метод отличается от теневого тем, что регистрирует уменьшение УЗ-колебаний, отраженных от нижней поверхности листа (рис. 4.6, в).

Сравнительно недавно был предложен эхо-зеркальный метод (рис. 4.6, г). Он основан на сравнении амплитуд обратно-отраженного (А00) и зеркально-отраженного (А30) сигналов от дефекта.

Изредка используют также эхо-теневой метод, когда о наличии дефекта судят одновременно по эхо-импульсу от несплошности и по ослаблению однажды отраженного сигнала (рис. 4.6, д, е).

Термины и определения акустических методов регламентированы ГОСТ 23829-79.

Схемы соединения искателей обусловлены как методом УЗ-контроля, так и видом соединений. Широко используют при эхо-методе совмещенную схему (ИП), когда один пьезоэлемент служит сначала излучателем зондирующего импульса, а потом приемником (см. рис. 4.6, а) отраженного от дефекта сигнала.

В теневом и зеркальном методах (см. рис. 4.6, б, в) применяется раздельная схема соединения искателей: один из них служит излучателем энергии (от генератора), а другой принимает прошедший через контролируемое соединение импульс.

Наконец, для эхо-зеркального и эхо-теневого методов используют раздельно-совмещенную схему соединения двух искателей, когда каждый из них может поочередно быть либо излучателем, либо приемником (см. рис. 4.6, г, д, е).

Применение. Импульсный эхо-метод широко используют для основных видов сварных соединений — стыковых, угловых и тавровых с толщиной листов от 4 до 2000 мм (и более). Чувствительность эхо-метода высокая: она достигает 0,5 мм2 на глубине 100 мм. К преимуществам следует также отнести возможность использовать односторонний доступ к зоне шва, поскольку достаточен только один преобразователь и для излучения и для приема УЗ-сигналов. Недостатки эхо-метода - это сравнительно низкая помехоустойчивость и резкое изменение амплитуды отраженного сигнала от ориентации дефекта (угла θ между УЗ-лучом и плоскостью отражателя).

В отличие от эхо-метода теневой метод имеет высокую помехоустойчивость и слабую зависимость амплитуды от угла θ ориентации дефекта. Однако имеются серьезные недостатки: необходимость двустороннего доступа и малая точность оценки координат дефектов.

Зеркально-теневой метод, как видно из схемы, не требует двустороннего доступа к соединению. Он позволяет также более достоверно определять наличие корневых дефектов в стыковых швах.

Оба теневых метода используют обычно для соединений небольшой толщины с грубообработанной поверхностью. Например, их успешно применили для контроля стыков арматуры периодического профиля. Замена разрушающих испытаний этих стыков УЗ-контролем позволила сэкономить по стране миллионы рублей и тысячи тонн стали.

Основное преимущество эхо-зеркального метода — высокая выявля-емость плоскостных дефектов и возможность оценки их формы по специальному коэффициенту. Ограничения: применяемость только для соединений больших толщин (более 400 мм); сравнительно большой пороговый размер выявляемости дефектов (диаметр не менее 3 мм) и малый угол их наклона (θ = 10-15°), при котором выявляемость дефектов высокая.

Эхо-теневой метод применяют при механизированном контроле стыков труб. Он дает большую вероятность обнаружения дефектов и возможность оценки их характера и позволяет также вести контроль за качеством акустического контакта. Недостатки — наличие сложной многоканальной аппаратуры, а в ряде случаев и необходимость двустороннего доступа.

Метод акустической эмиссии. Это скорее метод технической диагностики, а не дефектоскопии. Он основан на регистрации акустических волн, излучаемых дефектом при нагружении конструкции. Причиной образования упругих волн служат: пластическая деформация, процессы движения дислокаций кристаллов, возникновение и развитие трещин. Метод применим для ответственных высоконагруженных соединений: сосудов высокого давления, трубопроводов, деталей летательных аппаратов. При регистрации акустической эмиссии требуется высокочувствительная аппаратура, работающая в широком диапазоне частот от килогерц до мегагерц. Весьма важной проблемой является отстройка от помех.

Резонансный метод основан на определении резонансных частот, при которых в исследуемом участке изделия (по толщине листа или трубы) укладывается целое число полуволн УЗК. Исчезновение резонансов - сигнал наличия дефекта или изменения толщины.

Метод акустического импеданса заключается в регистрации УЗ-колебаний стержня, опирающегося на поверхность изделия. Подповерхностные дефекты изменяют акустический импеданс данного участка изделия, что отражается на амплитуде и частоте собственных колебаний стержня.

Велосимметрический метод связан с регистрацией изменения скорости УЗ-колебаний. Такое изменение имеет место в слоистых конструкциях при изменении толщины слоя или наличии расслоений.

Метод свободных колебаний основан на анализе частот или прослушивании тока акустических колебаний изделия, вибрирующих, на собственной частоте. Этот метод в очень простом, но надежном варианте применяют, простукивая молотком бандажи колес железнодорожных вагонов или оценивая по звону посуды наличие в ней трещин. В последних двух примерах анализируют на слух звук в слышимом диапазоне и поэтому метод правильнее назвать акустическим, а не УЗ-методом.

АППАРАТУРА

Аппаратура для УЗ-контроля обычно включает: ультразвуковые импульсные дефектоскопы с искателями, комплект стандартных образцов (эталонов), испытательные (тест-) образцы, вспомогательные приспособления или устройства для соблюдения параметров контроля и сканирования.

4.2.1. Ультразвуковые дефектоскопы [ 1,4]

Ультразвуковой дефектоскоп предназаначен для: излучения УЗ-ко-лебаний, приема эхо-сигналов, оценки наличия и установления размеров выявленных несплошностей и определения их координат.

Находят применение УЗ-дефектоскопы лабораторного типа марок УД-2-12, УД-2-12/1, УД-2-70, УД 2-102, УД3-1-103«ПЕЛЕНГ», А1212, EPOCH-1Y и д. Дальнейшее изложение относится к дефектоскопу УД-2-12, как наиболее распространенному и серийно выпускаемому прибору (рис. 4.9, а)

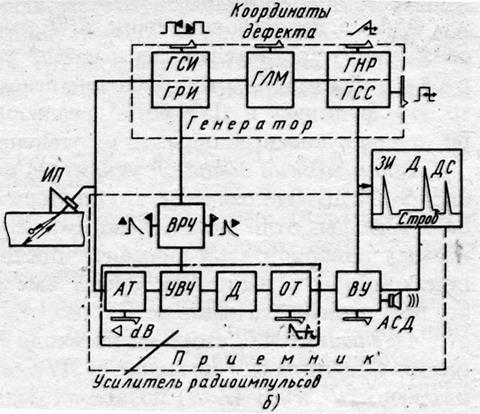

Рис.4.5. Функциональная блок-схема ультразвукового дефектоскопа

Основные блоки современного импульсного УЗ-дефектоскопа работают следующим образом (рис. 4.5).

Генератор синхронизирующих импульсов ГСИ, "сердце" дефектоскопа, управляет работой всех его узлов. Блок ГСИ, его часто называют синхронизатором, задает частоту "посылок", запускает генератор радиоимпульсов ГРИ к генератор пилообразного напряжения развертки ГНР.

Частота задающих импульсов отрицательной полярности (до 400 В) — посылок регулируется потенциометром в пределах f п — 200 - 1000 Гц.

Формируемые ГРИ зондирующие радиоимпульсы ЗИ поступают на преобразователь (искатель) П. Пьезоэлемент преобразователя преобразует кратковременные τ = 0,4 4- 0,6 мкс электрические колебания с амплитудой до 150 В в акустические затухающие колебания той же частоты (f = 1 - 10 МГц) и посылает их в изделие. В искателях происходит также обратное преобразование принятых эхо-сигналов. Причем наиболее часто применяют совмещенную схему, когда передача и прием импульсов проводится одним и тем же пьезоэлементом. Возможна работа по раздельной схеме, когда функции передачи и приема осуществляют разные преобразователи (см. выше рис. 4.6).

Принимаемые эхо-сигналы обычно в миллионы раз слабее посланных, поэтому их усиливают первоначально в усилителе высокой частоты УВЧ. Затем в детекторе Д оставляют только однополярную часть импульса, что более удобно для наблюдения на экране. Предусмотрен блок регулируемой отсечки шумов ОТ.

На видеоусилителе (ВУ) низкой частоты сигнал сглаживается, а его яркость возрастает, так как огибающая видеоимпульса во много раз короче, чем его первоначальный периметр.

При этом, однако, теряется значительная доля информации об отражателе, содержащаяся в микроструктуре эхо-сигнала. Анализ этой информации составляет задачу так называемого спектрального метода УЗ-контроля.

Видеосигнал подается на вертикально-отклоняющие пластины электронно-лучевой трубки (ЭЛТ). Генератор развертки, формируя пилообразное напряжение, обеспечивает горизонтальное перемещение луча по экрану ЭЛТ. Это дает возможность получать раздельные изображения сигналов, поступающих в разное время. Задающий генератор (или ГНР) обеспечивает подсветку ЭЛС во время прямого хода луча и гашение при обратном ходе.

Характерная картина на экране ЭЛТ при контактном вводе УЗ-колебаний включает слева зондирующий импульс (ЗИ), а справа — отражение от противоположной стенки изделия — донный сигнал (ДС). Между ними — эхо-импульс от дефекта (Д).

Глубиномер ГЛМ измеряет интервал времени между начальным и эхо-сигналами, а следовательно, позволяет оценить глубину залегания несплошностей и толщину изделия. Расстояние измеряют, совмещая метку глубиномера с передним фронтом эхо-сигнала. Движок потенциометра одновременно перемещает визир вдоль координатной шкалы глубиномера. Погрешность измерений наклонным искателем обычно не более 2 мм. Имеется набор сменных шкал под все стандартные искатели.

Глубиномер, так же как и ГНР, запускается положительным тактовым импульсом от синхронизатора.

Блок временной регулировки чувствительности ВРЧ вырабатывает регулируемый потенциометром по амплитуде и длительности импульс экспоненциальной формы. Блок ВРЧ должен запирать усилитель в начале развертки, а далее компенсировать убывание амплитуды эхо-сигналов от дефектов с увеличением глубины их залегания. ВРЧ позволяет избавиться вблизи зондирующего импульса от помех, возникающих из-за объемной реверберации УЗК в теле призмы.

Однако использовать блок ВРЧ надо осторожно, так как излишнее ослабление чувствительности в начале развертки может привести к пропуску дефектов. Что касается компенсации затухания УЗК в материале, то эту функцию в ДУК-66ПМ реализовать удалось и чувствительность по толщине должным образом выравнена.

Динамический диапазон усилителя дефектоскопов УД-2-12 составляет 9—12 дБ. Это означает, что одновременно можно наблюдать на экране ЭЛТ сигналы, отличающиеся по амплитуде в 3—4 раза. Для ранее выпускаемых приборов динамический диапазон был всего 3—4 дБ, а лучшие приборы в настоящее время имеют его в пределах до 30—40 дБ, что дает отличие сигналов до 100 раз.

Аттенюатор АТ, стоящий на входе УВЧ, служит для измерения отношений амплитуд эхо-сигналов. В УД-2-12 аттенюатор с ручкой "чувствительность" в дБ (АЗВ) позволяет ослабить входной сигнал ступенями: грубо через 10 дБ до 70 дБ и точно через 1 дБ до 9 дБ, с погрешностью И-5 дБ.

Автоматический сигнализатор дефектов (АСД) предназначен для звуковой дополнительной индикации дефектов. Блок АСД включает каскад совпадений, на который подается импульс глубиномера и видеоимпульс, запускающий ждущий мультивибратор. Далее вырабатывается усиленный длительный импульс, поступающий на микрофон.

Генератор селектирующий (строб-) сигналов (ГСС) предназначен для их временной селекции. Необходимо, чтобы на индикаторы АСД не проникали: зондирующий импульс, эхо-сигналы от неровностей шва и от несплошностей вне контролируемого слоя. Временная селекция состоит в том, что видеоусилитель-каскад совпадений обычно закрыт и открывается строб-импульсом лишь на время, когда ожидают эхо-сигналы от возможных дефектов в контролируемом слое.

В дефектоскопах возможны два режима работы ГНР: "от поверхности" и "по слоям". В режиме "от поверхности" ГНР запускают импульсом синхронизатора через линию задержки (ЛЗ). Время задержки, около 8 мкс, зависит от конструкции искателя и необходимо для того,)Чтобы на индикаторы не попал зондирующий импульс.

В режиме "по слоям" ГНР запускают, используя глубиномер, с задержкой, определяемой глубиной верхней границы контролируемого слоя. Такой режим развертки называют также "лупой времени". При этом разрешающая способность может быть установлена максимально возможной, что особенно важно при контроле стыка отраженным лучом.

Пьезопреобразователи

Для излучения и приема УЗ-колебаний используют пьезопреобразо-ватели-искатели (датчики). Основным чувствительным элементом в них служат пластины из пьезоэлектрических материалов: кварца, цирконата титаната свинца-ЦТС, титаната бария и др. Пьезоматериалы имеют свойство деформироваться под действием электрического поля (пьезо-эффект) и возбуждать электрическое поле при механической деформации. УЗ-колебания возбуждаются обычно по толщине d пластины. Эту толщину выбирают такой, чтобы собственная частота fо пластины соответствовала требуемой частоте f УЗ-колебаний:f = f 0 = k 0 ,, где к0 = 2,5 или 1,88 МГц • мм, соответственно, для титаната бария или для ЦТС.

Радиус пьезоэлемента, как выше отмечалось, выбирают из соотношения аf= 10- 15 мм МГц.

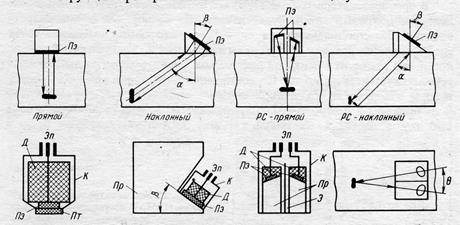

Различают два основных типа искателей: прямые (нормальные) и наклонные (призматические) (рис. 4.7).

Рис.4.7. Схемы и конструкции УЗ-искателей Пэ – пьезоэлемент; Д – демпфер; Пт – протектор; К – корпус; Эп соединяющие проводники; Пр – призма; Э - экран

Прямые искатели предназначены для ввода УЗ-волн перпендикулярно к поверхности изделия. Обычно — это продольные волны. Наклонные преобразователи служат для ввода поперечных УЗ-волн под некоторым углом (3, который называют углом призмы. Призмы изготовляют обычно из оргстекла. По выполняемой функции преобразователи могут быть совмещенные, раздельно-совмещенные (РС-преобразователи) и раздельные.

Конструкция преобразователей обеспечивает защиту пьезоэлемента от

повреждении и износа. Пьезоэлемент обычно приклеивают к демпферу, который гасит свободные колебания пьезопластины. Демпфер изготовляют из материала с большим затуханием УЗ-волн, чтобы отраженная от верхней грани демпфера волна не возвращалась к пьезоэлементу и не вызывала помех.

Чтобы излучаемую волну ввести из искателя в изделие, между ними нужен акустический контакт. Его обеспечивают заполнением контактирующей средой зазора dж между плоскостью искателя и поверхностью изделия. Для этого используют минеральные масла, солидол, глицерин, спирт, воду, мягкие пластмассы, а также специальный магнитный смазочный материал.

Различают два основных вида акустического контакта: контактный и иммерсионный (погруженный). Принято считать иммерсионным такой способ, когда толщина слоя dж жидкости контактирующей среды КС более половины длины волнового пакета УЗ-импульса: dж > 0,5Сжτ, где Сж - скорость УЗК в КС, а τ- длительность зондирующего импульса.

Дата: 2018-12-21, просмотров: 588.