К разрушающим испытаниям сварных соединений принято относить: механические (на растяжение, изгиб и т.п.), металлографические, коррозионные, химические, а также на свариваемость и надежность. Особо следует выделить так называемые "безобразцовые" испытания механических свойств металла. Например, на стыках труб действующих энергоблоков периодически в зоне сварного шва зачищают или засверливают металл и ведут металлографические, рентгеноструктурные и другие испытания. При этом нарушают целостность материала, но не изделия в целом.

МЕХАНИЧЕСКИЕ ИСПЫТАНИЯ

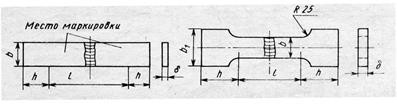

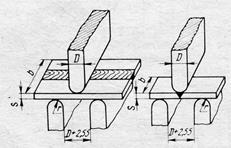

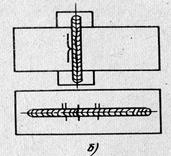

Механические испытания сварных соединений регламентированы ГОСТ 6996-66. Они бывают статические, ударные и циклические (усталостные). К статическим относятся испытания: а) наплавленного металла на растяжение; б) стыкового соединения на растяжение (рис. 2.1а) и испытания абсолютной прочности шва (рис. 2.1б); в) стыкового соединения на изгиб (рис. 2.1в); г) твердости и микротвердости металла шва и зоны термического влияния (ЗТВ).

При испытаниях на растяжение определяют предел текучести σт (σ0,2)

временное сопротивление разрыву σв, относительное удлинение δ, %, и относительное сужение ψ,% после разрыва по формулам:

здесь РТ, РВ — усилие текучести или разрыва, Н (или кгс); σт и σв - напряжение, МПа, или Н/мм2 (1 Н/мм2 = 1 МПа « 0,1 кгс/мм2); l 0 - первоначальная длина, а Δ l - ее приращение; S 0 и S К - начальная и конечная площади образцов, мм2. Пределы текучести и σв определяют по диаграмме растяжения, а δ и ψ

— измерениями размеров образцов до и после испытания.

а)

б) в)

Рис. 2.1. а) Образцы для определения относительной прочности сварного соединения; б) Образец для определения временного сопротивления металла шва; в) Схема испытания на изгиб

При сварке труб испытания ведут на трубчатых образцах.

При испытании на изгиб (рис. 2.1в) оценивают пластичность соединения в целом по величине угла загиба. Выпуклость шва снимают. Испытания на ударный изгиб проводят для определения ударной вязкости на образцах с надрезом. Размеры образцов зависят от толщины металла.

Усталостные испытания различают как многоцикловые (обычно при N > 106 циклов) и малоцикловые (N= 100 - 1000). Определяют способность соединений сопротивляться действию переменных нагрузок при изгибе, растяжении и кручении. Формы образцов зависят от этих нагрузок и от вида соединений. При испытаниях определяют предел выносливости σ r , т.е. наибольшее напряжение, которое образец может вынести при заданном числе циклов — базе испытания. Используют три вида циклов: симметричный, когда r =σ min /σ max = - 1, а σср = 0; пульсирующий (r= 02 σср= σ max /2) ; асимметричный ( r=-1). Если при статике обычно достаточно испытать 2—3 образца из партии, то для определения σ r испытывают не менее шести (десяти) образцов. Для первого образца при испытании берут σ max=(0,3-0,5) σв, а для следующих – на 10-20 МПа меньше, доводя σ max до σ r.

МЕТАЛЛОГРАФИЯ

Металлографию используют для определения правильности выбранных режимов сварки, электродов, флюсов и т.п. факторов качества, а также для выявления реальных размеров сварочных дефектов (вскрытия их). Оценку качества ведут по макро- и микроструктуре шва и зоны термического влияния — ЗТВ.

Макроструктуру исследуют на шлифах и на изломах швов (фракто-графия). По виду излома можно определить пластичность или хрупкость металла, а также дефекты сварки (раковины, включения, непровары и т.п.). Макрошлиф шва позволяет выявить границы шва и ЗТВ, строение металла, его кристаллизацию, слоистость или неоднородность, дефекты и т.д. Для изготовления макрошлифов вырезают темплеты в плоскости поперечного сечения шва. Затем темплеты шлифуют и травят в растворах кислот, щелочей и солей. Например, для чугуна рекомендуют 5 %-ный раствор пикриновой кислоты в этиловом спирте, для алюминиевых сплавов — 10-20 %-ный раствор едкого натра в воде, для аустенитных сталей — раствор щавелевой кислоты (10 г щавелевой кислоты на 100 см3 воды), для углеродистых и низколегированных сталей — 25 %-ный раствор азотной кислоты в воде и др.

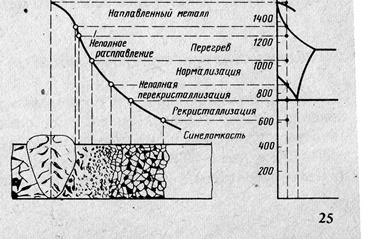

Микроструктура дает возможность глубже изучить строение шва. Ее исследуют на полированных шлифах при увеличении X (50—2000) и более. Травление шлифов из углеродистых и низколегированных сталей проводят 2—5 %-ным раствором азотной кислоты в этиловом спирте (в течение одной минуты). При этом перлит окрашивается 1 черный цвет. Для высоколегированных сталей примёняют электролитическое травление в растворе щавелевой кислоты. Используют и другие травители. При сварке металл претерпевает ряд структурных превращений (рис. 2.2) в зависимости от температуры и скорости

Рис. 2.2. Схема структур в поперечном сечении однопроходного сварного шва малоуглеродистой стали

охлаждения каждого участка соединения. Термические циклы определяют форму и размеры кристаллов и зерен, которые оценивают по микрошлифам. Микрофотографии служат также важным документом о качестве швов наравне с рентгенограммами. Используют эталоны микроструктуры (по ГОСТ 8233—75 для стали).

Химическому анализу подвергают основной, наплавленный и электродный металлы, а также компоненты покрытий и флюсов, защитные газы. Пробы металла отбирают обычно в виде стружки. Применяют спектральный анализ. Химические анализы позволяют оценить правильность выбора материалов и качество технологии сварки.

КОРРОЗИОННЫЕ ИСПЫТАНИЯ

Их проводят для определения коррозионной стойкости сварных соединений. Различают три основных типа возможного коррозионного разрушения (преобладающего отказа) [ 14]:

а) сплошная (общая) коррозия;

б) местная коррозия — межкристаллитная и избирательная;

в) коррозионная усталость — статическая, повторно-статическая и

циклическая. Испытания образцов обычно ведут при их погружении и кипячении в агрессивных средах. Это регламентировано ГОСТ 13819-68 и ГОСТ6032-75, а также отраслевыми НТД.

Общая коррозия характерна обычно для углеродистых и низколегированных сталей. Состав испытательных сред зависит от условий эксплуатации. Применяют водные растворы (3 - 5 %) NH4NO3, (40-50%) Ca(NO3)2, (20-50 %)NaOH или MgCl2 и т.д.

Местная коррозия более характерна для коррозионно-стойких хромо-никелевых аустенитных и аустенитно-ферритных сталей. Кроме перечисленных выше сред используют HNO3 65 %, смеси (10% HNO3 + 3 % HF) и (110 г/дм3 CuSO4 +55 г/дм3 H2SO4 ), 3 % NaCl, морскую воду.

Для алюминиевых, магниевых и титановых сплавов широко применяют испытательные среды на базе 3 % NaCl с добавками 0,1 % H2O2, 1% HCl, 0,1 % СН3СООН, 2% К2CrO4, морскую воду и др.

Коррозионную стойкость швов оценивают по 10-балльной шкале или по отношению к показателям основного металла.

2.4. ОЦЕНКА СВАРИВАЕМОСТИ МЕТАЛЛОВ ( 6]

Возможность материалов образовывать работоспособные сварные соединения называют свариваемостью. Ее оценивают степенью соответствия свойств соединения и основного металла и вероятностью образования дефектов в шве и ЗТВ. Различают хорошо свариваемые, трудно или ограниченно свариваемые и несвариваемые сочетания материалов. Основным показателем свариваемости служит технологическая прочность, оцениваемая обычно показателями стойкости против образования сварочных трещин — горячих и холодных.

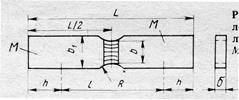

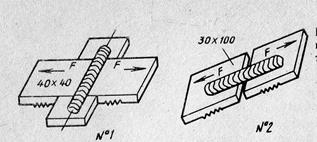

Сопротивляемость трещинообразованию количественно определяют методом машинных испытаний и с помощью технологических проб. Для машинных испытаний на образование горячих трещин используют машину ЛТП-1 конструкции МВТУ им. Баумана, в которой серия специальных образцов (рис. 2.8) в процессе их сварки и затвердевания металла деформируется растяжением с последовательным увеличением скорости деформации от образца к образцу.

Рис. 2.3. Образцы для машинных испытаний на горячие трещины

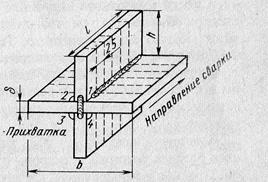

Наименьшая скорость, при которой появляются горячие трещины, служит показателем трещиностоикости металлов при их сварке. Сопротивляемость холодным трещинам определяют на машине ЛТП-2 путем нагружения образцов (рис. 2.4) после их сварки.

Рис.2.4. Тавровые (а) и стыковые (б) образцы для испытаний на холодные трещины

Наименьшее растягивающее напряжение, приводящее к образованию холодных трещин, в течение заданного времени (для стали—20 ч) служит показателем трещиностойкости. Холодные трещины характерны для металлов, претерпевающих при сварке фазовые превращения в твердом состоянии. К ним относятся перлитные, мартенситные, высокохромистые ферритные стали, ряд титановых, алюминиевых сплавов и т.п.

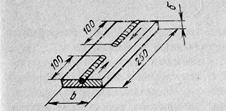

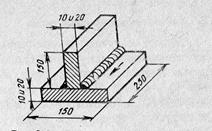

Технологические пробы на образование горячих трещин представляют собой испытания путем сварки специальных образцов, обеспечивающих интенсивное развитие деформаций при затвердевании шва. Имеется большое количество проб разного вида. Например, используют пробу с набором образцов разной ширины (4—20δ) при полном проплавлении корня шва (рис. 2.5 а). Критерием оценки служит наименьшая ширина образца, при которой не образуются трещины; контроль по излому. Тавровая проба (рис. 2.5б) позволяет по наличию трещин, обнаруживаемых при разрезке после сварки, выбрать трещиностойкий металл и технологию сварки.

а) б)

Рис. 2.5. Проба с образцами различной ширины (а) и тавровая проба (б)

Пробы на образование холодных трещин предусматривают сварку образцов, в которых обусловлен высокий уровень остаточных сварочных напряжений. Примером может служить крестовая проба (рис. 2.12), которую сваривают последовательно, а через 1/4 суток по шлифам оценивают наличие трещин.

Рис.2.6. Крестовая проба

Более сложна лихайская проба в виде плоского образца, имеющего в центре щелевую разделку, а по обоим краям образца серию (8—10) поперечных пропилов заданной глубины. Сварку ведут с непроваром в корне шва, где из-за концентрации напряжений возникают трещины. Критерий трещиностойкости - глубина поперечных пропилов.

Балыковую пробу МВТУ применяют для оценки изменения механических свойств металла в ЗТВ. Используют составную пластину, собранную го отдельных брусков стали длиной 200—250 мм. После сборки пластины на нее наплавляют валики при разных погонных энергиях. Затем с пластин снимают усиление, а из брусков вырезают образцы для ударных испытаний и шлифы для металлографии. По полученным данным оценивают оптимальную погонную энергию и соответствующие ей показатели качества шва.

РАДИАЦИОННЫЙ КОНТРОЛЬ

Дата: 2018-12-21, просмотров: 431.