Контроль качества сварных конструкций

Учебное пособие

Омск- 2011 г

УДК 621.791.052.08

ББК 34.641

Рецензенты:

Кандаев В.А.., д-р техн. наук, профессор кафедры «Системы передачи информации» ОмГУПС

Мирошниченко М.М., директор Западно-Сибирского регионального аттестационного центра НАКС, специалист IV уровня.

Соколов В.А.

Контроль качества сварных конструкций: учебное пособие / В.А. Соколов.

- Омск: Изд-в0 ОмГТУ, 2011.- с.

Рассмотрены вопросы обеспечения качества сварных конструкций. Описаны основные виды внутренних и внешних дефектов. Рассмотрены различные виды разрушающего и неразрушающего контроля (радиационный, ультразвуковой, магнитный и др).

ОГЛАВЛЕНИЕ

Введение................................................................ ……………………………... 4

1. Качество сварки и методы его контроля.......... ………………………………5

1.1.Факторы качества ..................................... ………………………………5

1.2.Дефекты и дефектность............................... ……………………… ……...6

1.2.1.Классификация дефектов....................... ………………………………6

1.2.2.Влияние дефектов на работоспособность …………………………….. .6

1.2.3.Уровни дефектности.............................. …………………………….. 9

1.2.4.Устранение сварочных дефектов.......... …………………………….. 10

1.3.Выбор методов контроля........................... ……………………………...11

1.3.1.Контроль технологических факторов.. …………………………….. 11

1.3.2.Разрушающий и неразрушающий контроль . ………………………….12

1.4.Визуально-измерительный контроль........ …………………………….. 14

1.4.1.Методика контроля............................... …………………………….. 14

1.4.2.Приборы визуального контроля.......... …………………………….. 14

1.4.3.Внешний осмотр.................................... …………………………….. 15

2.Разрушающие методы контроля....................... ………………………. …… 15

2.1.Механические испытания........................... ……………………………. 17

2.2.Металлография…………………………………………………………………..18

2.3. Коррозионные испытания………………………………………………………19

2.4. Оценка свариваемости металлов ………………………………………………19

3. Радиационный контроль................................... ……………………………...21

3.1.Физические основы и классификация........ ……………………………….21

3.1.1.Рентгеновское излучение....................... …………………………….. 22

3.1.2.Гамма-излучение................................... ……………………………...23

3.1.3.Классификация и параметры контроля ……………………………...23

3.2.Источники излучения................................. ……………………………. 25

3.2.1.Источники тормозного излучения........ ………………………. …… 25

3.2.2.Источники гамма-излучения ................ ……………………………. 27

3.3.Радиография............................................... ……………………………. 28

3.3.1.Радиографические детекторы............... …………………………… 29

3.3.2.Технология контроля............................ …………………………….. 31

3.5.Радиационная безопасность....................... …………………………….. 36

4. Ультразвуковой контроль................................ …………………………….. 37

4.1.Физические основы ультразвуковой дефектоскопии ………………….. 37

4.1.1.Природа и получение ультразвуковых колебаний . . . . ……….. ……. 37

4.1.2.Типы и скорости ультразвуковых волн …………………………….. 38

4.1.3.Распространение ультразвука............... …………………………….. 39

4.1.4.Свойства ультразвуковых колебаний... …………………………….. 39

4.1.5.Методы ультразвукового контроля...... …………………………….. 45

4.2.Аппаратура.................................... . . ....... ……………………………...47

4.2.1.Ультразвуковые дефектоскопы............. …………………………….. 47

4.2.2.Пьезопреобразователи.......................... ……………………………...50

4.2.3.Стандартные образцы и вспомогательные приспособления……. ……..51

4.3.Параметры ультразвукового контроля.... …………………………….. 54

4.3.1.Чувствительность контроля.................. …………………………….. 55

4.3.2.Эталонирование чувствительности....... …………………………….. 56

4.4.Измерение дефектов................................... …………………………….. 58

4.4.1. Измерение амплитуды сигнала............ …………………………….. 58

4.4.2.Координаты дефекта............................. ……………………………... 58

4.4.3.Условные размеры дефектов................ ……………………………... 59

4.5. Технология ультразвукового контроля.. ……………………………... 60

4.5.1.Этапы технологии контроля................. ……………………………... 61

4.5.2.Контроль стыковых соединений........... ……………………………...63

4.5.3.Контроль тавровых, нахлесточных и прочих соединений ……………65

5. Магнитные и электромагнитные методы контроля …………………..65

5.1.Физические основы и классификация... …………………………………65

5.2.Магнитопорошковая дефектоскопия........ ……………………………...65

5.3.Магнитография.......................................... …………………………….. 68

5.4.Феррозондовый метод............................... ……………………………. 71

6. Капиллярные методы и течеискание................ ……………………………..72

6.1.Капиллярный контроль............................. ……………………………..72

6.2.Классификация методов течеискания........ ……………………………..74

6.3.Гидро-и пневмоиспытания........................ ………………………. …….75

6.3.1.Гидроиспытания ................................ ………………………. ….. .75

6.3.2.Керосиновая проба............................... ……………………… …….75

6.3.3.Люмогидравлический метод................. ……………………… …….76

6.3.4.Пузырьковый метод.............................. ……………………………..76

6.3.5.Манометрический метод....................... …………………….. …….78

6.4.Газоаналитические методы....................... …………………………... 78

6.5.1.Галогенный метод................................. ……………………………..78

6.5.2.Катарометрический метод.................... ……………………………..80

6.5.3.Масс-спектрометрический метод.......... ……………………………..80

Список литературы.............................................. ………………………. …….82

Приложение…………………………………………………………………………83

ВВЕДЕНИЕ

Проблема обеспечения оптимального уровня качества продукции становится во всем мире все более актуальной.

В сварочном производстве доля исправлений сварных швов (доля брака) недопустимо высока. На монтаже она может достигать 15—25, а в заводских условиях 3—5 и более процентов. При неудовлетворительном качестве сварки годовые затраты на ликвидацию последствий брака из-за отказов и аварий сварных изделий иногда оказываются в несколько раз превышающими сумму производственных затрат на все технологические операции.

Для контроля качества сварки применяют разрушающие и неразрушающие испытания, причем последние, как правило, преобладают. Внутренние дефекты главным образом обнаруживают ультразвуковыми и радиационными методами. Применяют магнитные методы для контроля подповерхностных и поверхностных дефектов в ферромагнитных материалах. Поверхностные дефекты в виде тонких трещин находят с помощью капиллярных методов — цветной и люминесцентной дефектоскопии. Мельчайшие сквозные дефекты позволяют обнаружить техника вакуумного и гелиевого течеискания, гидро- и пневмоиспытаний.

Качество продукции главным образом зависит от уровня технологии ее производства. Поэтому важный фактор современности - переход к активному управлению качеством сварки путем использования обратных связей от контроля к технологии.

В учебном пособии рассмотрены вопросы обеспечения качества сварных конструкций. Описаны основные виды внутренних и внешних дефектов. Рассмотрены различные виды и методыразрушающего и неразрушающего контроля (радиационный, ультразвуковой, магнитный и др).

1. КАЧЕСТВО СВАРКИ И МЕТОДЫ ЕГО КОНТРОЛЯ

1.1 ФАКТОРЫ КАЧЕСТВА [ 6]

Качество продукции есть совокупность ее свойств, удовлетворяющих определенные потребности. Для сварных соединений показателями качества служат такие свойства, как прочность, отсутствие дефектов, число исправлений и др.

Контроль качества продукции — это проверка соответствия показателей качества установленным требованиям. Под термином управление качеством понимают обеспечение необходимого уровня качества за счет обратных связей от контроля к технологии и путем активного на нее воздействия на всех этапах производства.

Управление качеством реализуют, как правило, с использованием математико-статистических методов. При этом необходим контроль факторов, от которых зависит качество продукции. Основные из них можно условно сгруппировать как конструктивно-эксплуатационные и технологические Этапы организации контроля должны охватывать последовательно все стадии производства, начиная от проектной документации и кончая контролем готовой продукции. На всех стадиях необходима проверка качества самих контрольных операций: метрологическая поверка средств контроля, оценка соблюдения режимов дефектоскопии, ее чувствительности и достоверности, контроля дефектоскопических материалов, квалификации и состояния операторов-дефектоскопистов и т.п.

Требования к качеству сварных соединений. От качества соединений во многом зависит работоспособность сварных изделий и конструкций, а следовательно, и их безопасность в процессе эксплуатации для окружающей среды и людей. Требования к качеству соединений включают следующие основные показатели: надежность и прочность; макро- и микрогеометрию соединения и шва; дефектность соединения; структуру металла и его термообработку.

Перечисленные показатели оговаривают в нормативно-технических документах (НТД), указывая допустимость (или недопустимость) тех или иных отклонений. Обычно используют несколько категорий качества соединений, зависящих от вида изделий, их ответственности и условий их эксплуатации. Для разных категорий качества регламентируются обычно следующие параметры: допустимые виды, форма, размеры и количество дефектов; виды и объемы контроля — разрушающих и неразрушающих испытаний; достоверность обнаружения тех или иных дефектов выбранным методом контроля.

Для строительных конструкций основными НТД служат СНиПы -строительные нормы и правила, в различных отраслях производства действуют НТД в виде РД (руководящие документы), СП (своды правил), и пр. За рубежом принят также выпуск регламентирующих документов-кодов, включающих в одной книге все требования к качеству того или иного вида сварных изделий на всех этапах их создания и эксплуатации.

1.2. ДЕФЕКТЫ И ДЕФЕКТНОСТЬ [ 6, 13]

Классификация дефектов

Термин дефект можно определить как отдельное несоответствие продукции требованиям, установленным нормативной документацией. На практике распространено и более широкое понятие о дефектах, как несплошностях или пороках — допустимых и недопустимых. Различают дефекты подготовки и сборки изделий под сварку и собственно сварочные дефекты. Наиболее характерные дефекты подготовки и сборки: неправильный угол скоса кромок в швах при сварке плавлением с V и Х-образной разделкой; неравномерное притупление по длине кромок или непостоянство зазора между ними; несовпадение стыкуемых плоскостей; расслоения и загрязнения на кромках и т.п.

Причинами появления подобных дефектов могут быть неисправности станков для изготовления заготовок и приспособлений для сборки, недоброкачественность исходных материалов, ошибки в чертежах, а также низкая квалификация или культура труда работников. Правильность подготовки и сборки соединений контролируют внешним осмотром и измерением с помощью специальных шаблонов и инструментов.

Сварочные дефекты-несплошности различают по их типам и видам. Классификация по типам дефектов связана с их геометрическими признаками и массовостью. Тип дефекта может быть определен практически любым методом контроля. Наиболее информативна в этом отношении радиография. Для соединений, выполненных сваркой плавлением, установлено шесть видов дефектов (табл. 1.1). Дефекты, определяемые с помощью радиографического контроля, обозначают двумя буквами: первая указывает вид дефекта, вторая — подробный род или характер дефекта. Подобные обозначения приняты также в документах Международного института сварки (МИС). Следует отметить, что кроме несплошностей в сварных соединениях могут иметь место макро- и микронеоднородности и другие несовершенства структуры.

Методика контроля

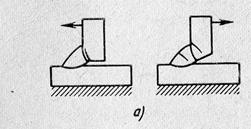

Визуально-измерительный контроль (ВИК) применяют в трех вариантах: внешний осмотр соединений и их замеры, осмотр с помощью оптических приборов (эндоскопов и т.п.) и, наконец, активный ВИК в процессе сварки с оперативной обратной связью для регулирования технологических режимов. Методы ВИК, а особенно внешний осмотр швов, осмотр оборудования и вспомогательных материалов (электродов, флюсов) — это наиболее простые, дешевые и доступные методы по сравнению с любыми другими. Их следует применять в первую очередь до использования остальных НР-методов (радиационного, УЗ-контроля и др.). Однако эффективность ВИК может быть достигнута обычно при достаточно высокой квалификации контролеров. Во время внешнего осмотра швов они должны уметь выявить такие опасные дефекты, как подрезы, прожоги, кратеры, натеки, нарушения формы и размеров валика и мениска, выходящие на поверхность трещины и непровары. Например, контролер, имеющий опыт работы сварщиком, оценивает дефекты швов и дефекты сборки под сварку с высокой достоверностью. Своевременное устранение дефектов, выявленных внешним осмотром, и выяснение их причин позволяет оперативно регулировать качество технологии и уменьшить объемы последующих этапов НР-контроля. При внешнем осмотре широко применяют шаблоны и эталоны для измерения как швов, так и параметров подготовки кромок.

Внешний осмотр

Простейшим приложением визуально-измерительного контроля служит внешний осмотр готовых соединений. Он должен предшествовать любому другому виду НР-контроля, поскольку позволяет самым дешевым и быстрым путем, невооруженным глазом или через лупу обнаружить наружные дефекты. Проверяют наличие трещин, подрезов, прожогов, свищей, натеков, непроваров корня и кромок, выходящих наружу. Очень важно также поддерживать в заданных допусках форму и размеры швов. Для их контроля служат специальные и универсальные шаблоны. Внешний вид поверхности также характерен для каждого способа сварки. Неравномерная чешуйчатость, колебания ширины или высоты шва указывают на неустойчивость дуги или нарушения режима. Например, сварка на повышенных токах (с целью роста производительности) может приводить к большому числу подрезов. При сварке в вакууме и в защитных газах и особенно при сварке титана контроля контролируют величину и цвет зоны термического влияния.

Следует всегда помнить, что внешний осмотр швов - простая, но очень важная контрольная операция. Ее следует проводить тщательно и квалифицированно, с обязательной регистрацией всех наружных дефектов для их статистического анализа и выяснения причин. Тогда внешний осмотр будет дешевым и эффективным средством повышения качества сварки.

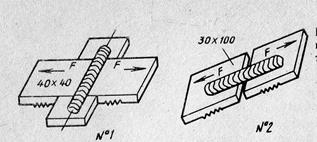

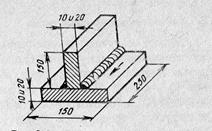

МЕХАНИЧЕСКИЕ ИСПЫТАНИЯ

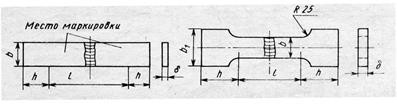

Механические испытания сварных соединений регламентированы ГОСТ 6996-66. Они бывают статические, ударные и циклические (усталостные). К статическим относятся испытания: а) наплавленного металла на растяжение; б) стыкового соединения на растяжение (рис. 2.1а) и испытания абсолютной прочности шва (рис. 2.1б); в) стыкового соединения на изгиб (рис. 2.1в); г) твердости и микротвердости металла шва и зоны термического влияния (ЗТВ).

При испытаниях на растяжение определяют предел текучести σт (σ0,2)

временное сопротивление разрыву σв, относительное удлинение δ, %, и относительное сужение ψ,% после разрыва по формулам:

здесь РТ, РВ — усилие текучести или разрыва, Н (или кгс); σт и σв - напряжение, МПа, или Н/мм2 (1 Н/мм2 = 1 МПа « 0,1 кгс/мм2); l 0 - первоначальная длина, а Δ l - ее приращение; S 0 и S К - начальная и конечная площади образцов, мм2. Пределы текучести и σв определяют по диаграмме растяжения, а δ и ψ

— измерениями размеров образцов до и после испытания.

а)

б) в)

Рис. 2.1. а) Образцы для определения относительной прочности сварного соединения; б) Образец для определения временного сопротивления металла шва; в) Схема испытания на изгиб

При сварке труб испытания ведут на трубчатых образцах.

При испытании на изгиб (рис. 2.1в) оценивают пластичность соединения в целом по величине угла загиба. Выпуклость шва снимают. Испытания на ударный изгиб проводят для определения ударной вязкости на образцах с надрезом. Размеры образцов зависят от толщины металла.

Усталостные испытания различают как многоцикловые (обычно при N > 106 циклов) и малоцикловые (N= 100 - 1000). Определяют способность соединений сопротивляться действию переменных нагрузок при изгибе, растяжении и кручении. Формы образцов зависят от этих нагрузок и от вида соединений. При испытаниях определяют предел выносливости σ r , т.е. наибольшее напряжение, которое образец может вынести при заданном числе циклов — базе испытания. Используют три вида циклов: симметричный, когда r =σ min /σ max = - 1, а σср = 0; пульсирующий (r= 02 σср= σ max /2) ; асимметричный ( r=-1). Если при статике обычно достаточно испытать 2—3 образца из партии, то для определения σ r испытывают не менее шести (десяти) образцов. Для первого образца при испытании берут σ max=(0,3-0,5) σв, а для следующих – на 10-20 МПа меньше, доводя σ max до σ r.

МЕТАЛЛОГРАФИЯ

Металлографию используют для определения правильности выбранных режимов сварки, электродов, флюсов и т.п. факторов качества, а также для выявления реальных размеров сварочных дефектов (вскрытия их). Оценку качества ведут по макро- и микроструктуре шва и зоны термического влияния — ЗТВ.

Макроструктуру исследуют на шлифах и на изломах швов (фракто-графия). По виду излома можно определить пластичность или хрупкость металла, а также дефекты сварки (раковины, включения, непровары и т.п.). Макрошлиф шва позволяет выявить границы шва и ЗТВ, строение металла, его кристаллизацию, слоистость или неоднородность, дефекты и т.д. Для изготовления макрошлифов вырезают темплеты в плоскости поперечного сечения шва. Затем темплеты шлифуют и травят в растворах кислот, щелочей и солей. Например, для чугуна рекомендуют 5 %-ный раствор пикриновой кислоты в этиловом спирте, для алюминиевых сплавов — 10-20 %-ный раствор едкого натра в воде, для аустенитных сталей — раствор щавелевой кислоты (10 г щавелевой кислоты на 100 см3 воды), для углеродистых и низколегированных сталей — 25 %-ный раствор азотной кислоты в воде и др.

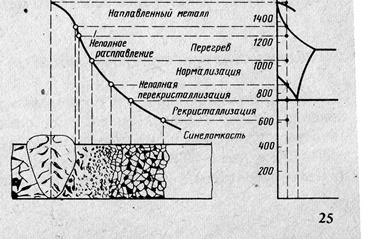

Микроструктура дает возможность глубже изучить строение шва. Ее исследуют на полированных шлифах при увеличении X (50—2000) и более. Травление шлифов из углеродистых и низколегированных сталей проводят 2—5 %-ным раствором азотной кислоты в этиловом спирте (в течение одной минуты). При этом перлит окрашивается 1 черный цвет. Для высоколегированных сталей примёняют электролитическое травление в растворе щавелевой кислоты. Используют и другие травители. При сварке металл претерпевает ряд структурных превращений (рис. 2.2) в зависимости от температуры и скорости

Рис. 2.2. Схема структур в поперечном сечении однопроходного сварного шва малоуглеродистой стали

охлаждения каждого участка соединения. Термические циклы определяют форму и размеры кристаллов и зерен, которые оценивают по микрошлифам. Микрофотографии служат также важным документом о качестве швов наравне с рентгенограммами. Используют эталоны микроструктуры (по ГОСТ 8233—75 для стали).

Химическому анализу подвергают основной, наплавленный и электродный металлы, а также компоненты покрытий и флюсов, защитные газы. Пробы металла отбирают обычно в виде стружки. Применяют спектральный анализ. Химические анализы позволяют оценить правильность выбора материалов и качество технологии сварки.

КОРРОЗИОННЫЕ ИСПЫТАНИЯ

Их проводят для определения коррозионной стойкости сварных соединений. Различают три основных типа возможного коррозионного разрушения (преобладающего отказа) [ 14]:

а) сплошная (общая) коррозия;

б) местная коррозия — межкристаллитная и избирательная;

в) коррозионная усталость — статическая, повторно-статическая и

циклическая. Испытания образцов обычно ведут при их погружении и кипячении в агрессивных средах. Это регламентировано ГОСТ 13819-68 и ГОСТ6032-75, а также отраслевыми НТД.

Общая коррозия характерна обычно для углеродистых и низколегированных сталей. Состав испытательных сред зависит от условий эксплуатации. Применяют водные растворы (3 - 5 %) NH4NO3, (40-50%) Ca(NO3)2, (20-50 %)NaOH или MgCl2 и т.д.

Местная коррозия более характерна для коррозионно-стойких хромо-никелевых аустенитных и аустенитно-ферритных сталей. Кроме перечисленных выше сред используют HNO3 65 %, смеси (10% HNO3 + 3 % HF) и (110 г/дм3 CuSO4 +55 г/дм3 H2SO4 ), 3 % NaCl, морскую воду.

Для алюминиевых, магниевых и титановых сплавов широко применяют испытательные среды на базе 3 % NaCl с добавками 0,1 % H2O2, 1% HCl, 0,1 % СН3СООН, 2% К2CrO4, морскую воду и др.

Коррозионную стойкость швов оценивают по 10-балльной шкале или по отношению к показателям основного металла.

2.4. ОЦЕНКА СВАРИВАЕМОСТИ МЕТАЛЛОВ ( 6]

Возможность материалов образовывать работоспособные сварные соединения называют свариваемостью. Ее оценивают степенью соответствия свойств соединения и основного металла и вероятностью образования дефектов в шве и ЗТВ. Различают хорошо свариваемые, трудно или ограниченно свариваемые и несвариваемые сочетания материалов. Основным показателем свариваемости служит технологическая прочность, оцениваемая обычно показателями стойкости против образования сварочных трещин — горячих и холодных.

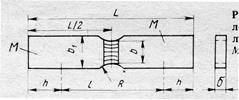

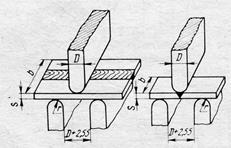

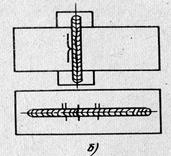

Сопротивляемость трещинообразованию количественно определяют методом машинных испытаний и с помощью технологических проб. Для машинных испытаний на образование горячих трещин используют машину ЛТП-1 конструкции МВТУ им. Баумана, в которой серия специальных образцов (рис. 2.8) в процессе их сварки и затвердевания металла деформируется растяжением с последовательным увеличением скорости деформации от образца к образцу.

Рис. 2.3. Образцы для машинных испытаний на горячие трещины

Наименьшая скорость, при которой появляются горячие трещины, служит показателем трещиностоикости металлов при их сварке. Сопротивляемость холодным трещинам определяют на машине ЛТП-2 путем нагружения образцов (рис. 2.4) после их сварки.

Рис.2.4. Тавровые (а) и стыковые (б) образцы для испытаний на холодные трещины

Наименьшее растягивающее напряжение, приводящее к образованию холодных трещин, в течение заданного времени (для стали—20 ч) служит показателем трещиностойкости. Холодные трещины характерны для металлов, претерпевающих при сварке фазовые превращения в твердом состоянии. К ним относятся перлитные, мартенситные, высокохромистые ферритные стали, ряд титановых, алюминиевых сплавов и т.п.

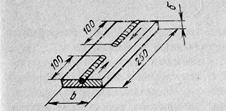

Технологические пробы на образование горячих трещин представляют собой испытания путем сварки специальных образцов, обеспечивающих интенсивное развитие деформаций при затвердевании шва. Имеется большое количество проб разного вида. Например, используют пробу с набором образцов разной ширины (4—20δ) при полном проплавлении корня шва (рис. 2.5 а). Критерием оценки служит наименьшая ширина образца, при которой не образуются трещины; контроль по излому. Тавровая проба (рис. 2.5б) позволяет по наличию трещин, обнаруживаемых при разрезке после сварки, выбрать трещиностойкий металл и технологию сварки.

а) б)

Рис. 2.5. Проба с образцами различной ширины (а) и тавровая проба (б)

Пробы на образование холодных трещин предусматривают сварку образцов, в которых обусловлен высокий уровень остаточных сварочных напряжений. Примером может служить крестовая проба (рис. 2.12), которую сваривают последовательно, а через 1/4 суток по шлифам оценивают наличие трещин.

Рис.2.6. Крестовая проба

Более сложна лихайская проба в виде плоского образца, имеющего в центре щелевую разделку, а по обоим краям образца серию (8—10) поперечных пропилов заданной глубины. Сварку ведут с непроваром в корне шва, где из-за концентрации напряжений возникают трещины. Критерий трещиностойкости - глубина поперечных пропилов.

Балыковую пробу МВТУ применяют для оценки изменения механических свойств металла в ЗТВ. Используют составную пластину, собранную го отдельных брусков стали длиной 200—250 мм. После сборки пластины на нее наплавляют валики при разных погонных энергиях. Затем с пластин снимают усиление, а из брусков вырезают образцы для ударных испытаний и шлифы для металлографии. По полученным данным оценивают оптимальную погонную энергию и соответствующие ей показатели качества шва.

РАДИАЦИОННЫЙ КОНТРОЛЬ

Гамма-излучение

γ-лучи образуются в результате распада радиоактивных нуклидов наряду с α-частицами (ядра гелия) и β-частицами (электроны), α-частицы для дефектоскопии не используются, так как их пробег в веществе мал. Они задерживаются 7-8 см воздуха, листом писчей бумаги или алюминиевой фольгой толщиной около 0,1 мм. Длина пробега β -частиц зависит от их энергии. Она -больше, чем у α-частиц, и в алюминии составляет 2-5 мм. поэтому β -дефектоскопы можно применять только при малых толщинах деталей из легких сплавов.

Для дефектоскопии металлоконструкций используют главным образом γ-излучение, жесткость которого и проникающая способность весьма велики. Они зависят от природы изотопа — нуклида. Радионуклиды в отличие от R-трубок дают линейчатые спектры излучения с несколькими характерными линиями.

При использовании γ-нуклидов необходимо иметь в виду закон радиоактивного распада. Согласно этому закону число радиоактивных атомов N( t ) в момент времени t экспоненциально уменьшается по сравнению с их числом N о при t = 0, т.е. в момент времени, который условно принят за первоначальный:

N = N( t ) = N0ехр(-ω t);

здесь ω — постоянная распада или вероятность распада, являющаяся мерой неустойчивости радионуклида. На практике вместо ω используют период t1/2 полураспада, т.е. время, в течение которого распадается половина атомов данного радионуклида.

Активность Q , радионуклида определяют числом радиоактивных ядер, распавшихся в единицу времени Q = - ( dN / dt ). Активность радионуклида, в котором за время 1 с происходит один акт распада, называется беккерель-(Бк). Это основная единица активности.

Для 1 г радия, который ранее широко применяли, активность составляет 37 ГБк, или 37 • 109 актов распада в секунду. Это внесистемная единица активности, ее называют кюри (Ки) и до последнего времени широко используют на практике.

Важными характеристиками источников ионизирующего излучения являются экспозиционная и поглощенная дозы излучения. Экспозиционная доза — это доза, при которой сумма электрических зарядов всех ионов одного знака, созданных в облученном воздухе массой 1 кг, равна 1 кулон (Кл). Основная ее единица — Кл/кг. Мощность экспозиционной дозы МЭД (на расстоянии 1 м от источника) имеет размерность Кл/кг • с, или А/кг.

Единица поглощенной дозы излучения — грей (Гр). Он характеризует дозу, при которой в массе облученного вещества в 1 кг передана энергия ионизирующего излучения в 1 джоуль (Дж).

ИСТОЧНИКИ ИЗЛУЧЕНИЯ

Источники гамма - излучения

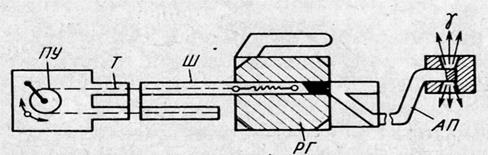

Гамма-аппараты или γ-дефектоскопы представляют собой устройства для безопасного транспортирования γ-изотопов на объекты и подачи γ-ампул в зону контроля. Применяют универсальные шланговые дефектоскопы и дефектоскопы специального назначения (затворные) для фронтального или панорамного γ-просвечивания (рис. 3.6.).

Рис.3.6. Кинематическая схема шлангового гамма-дефектоскопа

Шланговый γ-дефектоскоп обычно состоит: из радиационной головки РГ с защитным блоком; привода управления ПУ, обеспечивающего с помощью троса Г, двигающегося в соединительном шланге Ш, подачу ампулы γ-изотопа А в ампулопровод АП; систем сигнализации о наведении γ-пучка на объект контроля, коллиматоров и диафрагм для получения пучков требуемой формы. Кроме того, в комплект гамма-дефектоскопов входят штативы, транспортно-перезарядные устройства и т.п.

В защитных блоках, радиационных головках и в контейнерах используют: свинец, ρ= 11 г/см3, Ζ = 82;

сплавы ВНМ (вольфрам, никель, медь) ВНМ-3-2 и ВНМ-5-3, ρ= 16 т 18г/см3, Ζ = 74;

обедненный уран, ρ= 18,5 г/см3, Ζ = 92. Защита обеспечивает ослабление γ-лучей до безопасных уровней, чтобы МЭД на расстоянии 1 м от источника была не более 2 • 10 -10 А/кг. Это соответствует ослаблению излучения в 106 —107 раз.

В то же время шланги обеспечивают дистанционный контроль при расстояниях от пульта до ампулы от 5 до 50 м, что также гарантирует безопасность персонала.

РАДИОГРАФИЯ

Основной метод используемый в радиографии — фотометод, при котором изделия просвечивают непосредственно на радиографическую Р-пленку (с усиливающими экранами). Кроме этого применяют метод переноса изображения, когда сначала получают скрытое изображение, а потом его переносят: а) при нейтронной радиографии — на Р-пленку; б) при электрорадиографии — на обычную бумагу.

Радиографические детекторы

Детектирование включает преобразование излучения и регистрацию изображения. Радиографические пленки служат средством регистрации R -,γ-излучения после его прохождения через сварной шов (изделие) и экраны-преобразователи. Различают две группы пленок: безэкранные и экранные. К безэкранным относят (в порядке уменьшения их контрастности и увеличения чувствительности) пленки: РТ-5, РТ-4М, РТ-3, РТ-1. К экранным — пленку РТ-2, а также медицинские пленки (РМ-1, РМ-2, РМ-3), которые предназначены для использования главным образом с флуоресцентными усиливающими экранами. Экранные пленки имеют высокую чувствительность не только к R -, γ-лучам, но также к лучам видимой и ультрафиолетовой части спектра. Р-пленки представляют собой пленки обычно с целлюлозной или полиэтилентерефталатной основой, на которую с обеих сторон нанесены слои фотоэмульсии с гаплоидной солью серебра.

. Обычно R-пленки характеризуют: плотностью почернения, контрастностью, спектральной чувствительностью, разрешающей способностью, зернистостью.

Плотность почернения D— это логарифм отношения световых потоков: яркости L 0 падающего света к яркости L п света, прошедшего через пленку. Оптическая плотность — свойство пленки и не зависит от падающего света. Для прозрачной пленки D = lg 1 = 0. Плотность Вуали.D < 0,2.

Если негатоскоп имеет яркость свечения экрана 100 нит (нт), а R-пленка ослабляет эту яркость в 100 раз, до L п = 1 нт, то D = lg ( L 0 / L п )= lg (100/1)=2.

Оптические плотности R , γ-снимков (обычно от 0 до 4 ед.) измеряют

с помощью денситометров. Используют компарирующий денситометр

ДФО-10, либо прибор ЦЦ-ФЭУ. Последний достаточно сложен в эксплуата

ции из-за необходимости утомительных пересчетов по градуировочным

таблицам.

Удобен денситометр "Полдень" со стрелочным прибором, градуированным непосредственно в единицах оптической плотности D от 0 до 37.

Чувствительность W пл, пленки, измеряемая в соответствии с ТУ на пленки в обратных рентгенах Р-', обратно пропорциональна дозе излучения (Р), необходимой для получения заданной плотности почернения. Обычно W пл оценивают при D= 0,85. Например, если для пленки РТ-1 W пл = 100 P -1, то плотность почернения 0,85 будет получена при экспозиционной дозе ЭД-1/100Р = 2,5 10 -6 Кл/кг. Для малочувствительной пленки РТ-5 W пл,= 5 Р -1, что требует ЭД = 1/5 Р =0,5Х 10-4 Кл/кг. Чувствительность пленки зависит от условий ее изготовления и фотообработки, а также от жесткости излучения. Наилучшая чувствительность при Е = 60 т 80 кэВ.

Контрастность Р-пленки γ D — есть отношение приращения плотности почернения (определяемом по так называемым, характеристическим кривым Р-пленок) к приращению логарифма относительной экспозиции.

Практически контрастность измеряют разностью оптических плотностей D 1 – D 2 =Δ D негатива. Наименьший воспринимаемый глазом контраст Δ D =0,02. Высококонтрастная пленка РТ-5 имеет контрастность у D > 4, но зато экспозиция требуется в 10—15 раз больше, чем для высокочувствительной, но малоконтрастной пленки РТ-1. Максимальную контрастность пленок получают при D=2(1,5 -2,5).

Разрешающую способность Р-пленки определяют по числу раздельно различимых тонких штрихов на длине 1 мм. Высокое "разрешение" дают мелкозернистые пленки, которые в то же время и высококонтрастные: РТ-5, РТ-4М.

Р-пленки принято делить на четыре класса [12]:

1 - особомелкозернистая (ОМЗ) и высококонтрастная (ВК): РТ-5, РТ-5Д

2 — мелкозернистая (МЗ) и высококонтрастная (ВК) РТ-4М; РНТМ;

3 — высокочувствительная к ионизирующему излучению (ВЧИИ): РТ-1,РТ-1Д;

4 — высокочувствительная к любому излучению (ВЧИ) РТ-2 и медицинские РМ-1; РМ-2; РМ-3.

Пленки первых трех классов используют с металлическими экранами или без них. Пленки 4-го класса обладают хорошей чувствительностью и контрастностью при использовании их с флуоресцирующими экранами.

Пленки 1-го класса в 2-3 раза дороже остальных и требуют в несколько раз больших экспозиций. Поэтому пленки РТ-5 и др. применяют там, где необходимы снимки высшего качества с высокой выявляемостью мелких трещиноподобных дефектов. В том же время крупные раковины в толстостенных сварно-литых конструкциях хорошо будут выявлены и на крупнозернистой пленке РТ-2, которая с экранами позволит сократить время экспозиции в несколько десятков раз. Для легких металлов и малых толщин могут быть рекомендованы безэкранные мелкозернистые пленки, наоборот, для тяжелых металлов и больших толщин — экранные пленки.

Усиливающие металлические и флуоресцентные экраны служат в детекторах преобразователями излучения. Их применяют с двумя целями: для сокращения времени просвечивания и для лучшей выявляемости дефектов на Р-пленке. Для металлических экранов используют фольгу тяжелых металлов (Рb, Sn, Сu и др.). Их усиливающее действие определяется вторичными электронами, которые образуются при прохождении через него R , γ-квантов. Кроме того, металлическая фольга отфильтровывает мягкую компоненту R , γ - излучения. Толщина фольги должна быть равна максимальной длине пробега вторичных электронов в экране. Выпускают 15 типоразмеров экранов (ГОСТ 15843—70) в виде свинцовой фольги 0,05—0,5 мм, нанесенной на гибкую пластмассовую подложку.

Действие флуоресцентных (Ф-) экранов определяется фотонами, высвечиваемыми из люминофора при прохождении через него R, γ - излучения. Ф-экраны выполняют в виде пластмассовых или картонных подложек, на которые наносят слой люминофора: ZnS, CdS, BaSO4, PbSO4, CaWO4 и др. Наименьшие экспозиции получают при использовании Ф-экранов, а лучшую выявляемость дефектов при использовании металлических фольг. Усиливающее действие экранов оценивают Ку — коэффициентом усиления, равным отношению экспозиций: "без экрана" и "с экраном". Коэффициент усиления фольг (1—3) меньше, чем Ф-экранов (до 10), но резкость изображения с металлическими экранами лучше. Рекомендуется применять по два флуоресцентных и по два металлических экрана: передний и задний. Задний металлический экран кроме усиливающего действия уменьшает за счет фильтрации влияние рассеянного излучения на Р-пленку. Для особо ответственных изделий используют два комплекта пленок, закладываемых в кассету между экранами. В этом случае дефект самой пленки не будет принят как дефект шва.

Обработка Р-пленок включает проявление, промежуточную промывку, фиксирование, окончательную промывку и сушку. Режимы фотообработки и составы реагентов указаны на упаковках Р-пленок. Поскольку серебро является дефицитным, необходимо обеспечить его утилизацию из фиксажного раствора.

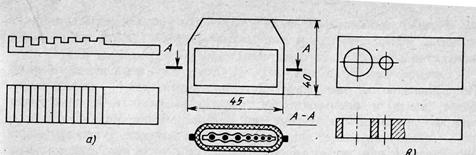

Эталоны чувствительности. В промышленной радиографии их применяют для оценки относительной чувствительности W отн снимка. Используют главным образом эталоны двух типов: канавочные и проволочные (согласно ГОСТ 7512—82). На канавочном эталоне - шесть канавок (рис. 3.7, а).

Рис.3.7. Канавочный (а), проволочный (б), и пластинчатый (в) эталоны чувствительности

Три типоразмера эталонов охватывают геометрический ряд размеров канавок от 0,1 до 4 мм, чем может быть обеспечен R ,γ -контроль основных толщин и видов металлоизделий и сварных швов.

Проволочные эталоны (рис. 3.7, б) в комплекте из 4 типоразмеров содержат по семь проволок, укрепленных в пластмассовом прозрачном чехле. Геометрический ряд охватывает диаметры di проволок от 0,05 до 4 мм. Реже применяют пластинчатые эталоны. Их двенадцать номеров с толщинами от 0,1 до 2,5 мм с двумя отверстиями в каждом (рис. 3.7, в).

Материал эталона должен быть аналогичен материалу контролируемого изделия. Эталоны маркируют следующим образом: первая цифра обозначает материал эталона, следующие — его номер (типоразмер). Применяют также маркировку сверлениями (от 1 до 3) и надрезами.

В ряде стран по рекомендациям МИС применяют ступенчатый эталон с четырьмя отверстиями. Выбор типа эталона зависит от характера изделий и условий контроля. Отверстия приближаются по своему изображению к реальным порам, а канавки — к непроварам.

Технология контроля

Технология радиографирования содержит следующие восемь основных операций: выбор источника излучения; выбор пленок и экранов; определение режимов просвечивания; подготовка объекта; его просвечивание; фотообработка снимков, их расшифровка и, наконец, оформление результатов контроля.

Выбор источника излучения обычно зависит от объекта, условий контроля и требуемой экономической эффективности. Объект обусловливает толщину и плотность материала, требования по чувствительности контроля, а также по выяляемости определенного размера и вида дефектов. С условиями контроля связана дефектоскопичность объекта, необходимая производительность контроля и т.п. В отношении чувствительности W отн наилучшим обычно считают мягкое R-излучение, при котором W отн может достигать 0,5 % (но обычно около 2 %).

Для γ-лучей чувствительность понижается по мере увеличения их жесткости. При использовании Tm170 для радиографии стали толщиной 5—10мм W отн = 1 - 2 % Со60 дает высокую чувствительность W отн = 2 % только при толщинах более 40—50 мм, а при малых толщинах 5—15 мм его применять нерационально из-за низкой чувствительности снимков: 4—8 % и более. Бетатрон дает высокую чувствительность W отн = 0,7 - 1 % только при просвечивании больших толщин 100—300 мм .

Приближенная зависимость W отн, %, от основных параметров просвечивания имеет вид.

W отн = Δδ/δ= 2,3Δ DminB 100/ (γ D μδ).

При выборе источника кроме достигаемой чувствительности снимков важна также и выявляемость дефектов, которая в значительной мере зависит от размеров активного пятна источника. Например, при разной жесткости излучения размер фокуса в аппаратах РУП-150/300-10, РТД-1 одинаков (4—5 мм2) и совпадает с размером активного пятна источника Со60. Таким образом, при оптимальных режимах во всех указанных случаях может быть достигнута одинаковая выявляемость дефектов. По остроте фокуса наряду с R-трубками на первом месте стоят бетатроны.

Наивысшая производительность контроля больших толщин может быть достигнута на линейных ускорителях и микротронах, имеющих МЭД до 80 мА/кг на 1 м. В то же время гамма-источники весьма компактны, но требуемое время просвечивания может быть в сотни раз больше, чем на R-трубках и ускорителях.

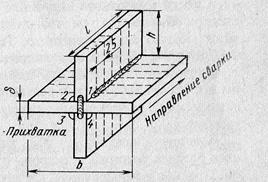

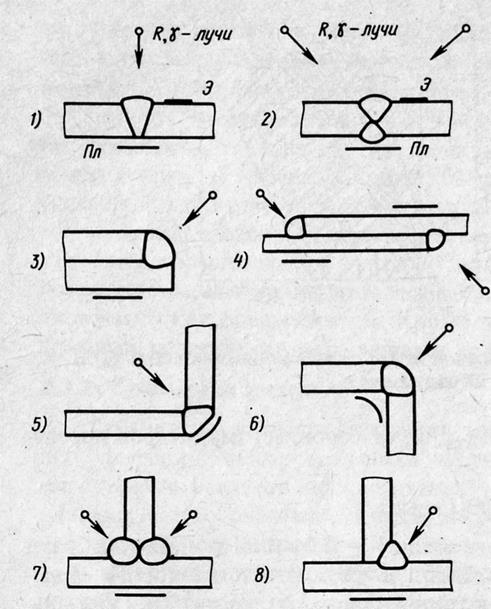

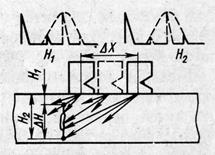

Схемы и режимы просвечивания. Для контроля сварных соединений разного типа выбирают соответствующую схему просвечивания (рис.3.8.), обеспечивающую оптимальную выявляемость дефектов.

Наилучшие условия имеются при R, γ-контроле стыковых соединений (рис. 3.8.—2, 2), Хуже выявляются дефекты нахлесточных (5, 4), угловых (5, 6) и особенно тавровых (7, 8) соединений, которые просвечивают под углом к плоскости листов. Следует иметь в виду, что трещины, а иногда и непровары (по Наилучшие условия имеются при R, γ-контроле стыковых соединений (рис. 3.8.—2, 2), Хуже выявляются дефекты нахлесточных (5, 4), угловых (5, 6) и

Рис. 3.8. Схемы просвечивания сварных соединений

особенно тавровых (7, 8) соединений, которые просвечивают под углом к плоскости листов. Наилучшие условия имеются при R, γ-контроле стыковых соединений (рис. 3.8.—2, 2), Хуже выявляются дефекты нахлесточных (5, 4), угловых (5, 6) и особенно тавровых (7, 8) соединений, которые просвечивают под углом к плоскости листов. Следует иметь в виду, что трещины, а иногда и непровары (по кромкам) могут быть хорошо выявлены только тогда, когда угол между R, γ-лучами и плоскостью раскрытия трещины не более 10—15°. Таким образом вероятность выявления трещин, лежащих в плоскости поперек R ,γ -лучей, близка к нулю. Заметим, что при УЗ-контроле как раз такие трещины выявляют очень уверенно.

При R , γ -просвечивании кольцевых стыков труб малого диаметра применяют контроль через две стенки (рис. 3.8.—9, 10) со скошенным на 20—25° лучом. Трубы большого диаметра контролируют изнутри, используя аппараты для панорамного просвечивания (рис. 3.8,11).

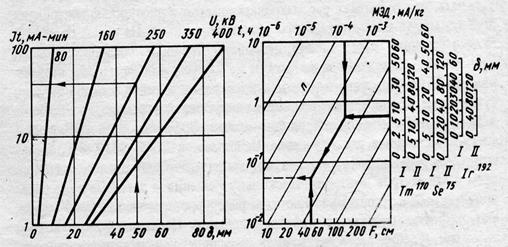

Параметры режима R, γ -просвечивания. Для получения R , γ-снимков высокого качества с хорошей выявляемостью дефектов следует учитывать ряд параметров режима: жесткость и интенсивность излучения, экспозицию, размер фокуса R-трубки или активного пятна γ-источника, влияние рассеянного излучения, характер дефектов в шве, фототехнику — качество пленок, экранов, режимы проявления. Чем выше энергия излучения, тем меньше контраст снимка и хуже чувствительность. Особо мягкое излучение следует использовать при контроле легких сплавов, где разница между плотностями дефектов и металла мала. В то же время, чем мягче R , γ-лучи, тем ниже производительность контроля. Время просвечивания выбирают обычно по номограммам экспозиций. Их составляют с учетом толщины и марки материала объекта, МЭД и энергии излучения, фокусного расстояния F , комбинации пленок и экранов. Для R-аппаратов экспозицию назначают как произведение I t тока трубки на время просвечивания (рис. 3.9).

а) б)

Рис.3.9 Номограмма экспозиций для рентгенографии (а) и номограмма времени гамма-графирования (б)

Если F отличается от заданного, ведут пересчет обратно пропорционально квадрату F . Например, на графике для δ = 50 м выбираем U= 250 кВ, что дает 60 мА/мин. При токе 10мA время 6 мин. Если требуется F= 100 см, то увеличиваем время на 1002 / 752, что дает время t= 10 мин.

Для гамма-изотопов время экспонирования определяют также по номограммам с логарифмическими шкалами. Удобна универсальная номограмма (рис. 3.9 б) с ключом: МЭД, толщина объекта для данного изотопа, из точки пересечения по косой "n" до ее пересечения с линией фокуса. Например, на рисунке показано, что для Ir192 с МЭД = 2,5 10-4 мА/кг на 1 м при контроле листов алюминия толщиной 40 мм имеем для Р = 50 экспозицию I = 0,054 ч.

Увеличение площади фокусного активного пятна ведет к увеличению нерезкости изображения. Различают ит геометрическую и иъ — внутреннюю нерезкость (и нерезкость рассеяния). Общая нерезкость и для канавочных эталонов и ступенчатых дефектов и = V иг3 + и% . Обычно стремятся обеспечить наименьшее активное пятно источника излучения, но это связано с техническими ограничениями. Для уменьшения рассеянного излучения, как уже отмечалось выше, используют свинцовые экраны, в том числе и позади пленки.

Режимы фотообработки, указываемые в нормативно-технической документации, следует тщательно соблюдать. Несущественные, на первый взгляд, отклонения в температуре и времени проявления могут существенно ухудшить выявляемость дефектов. Для фотообработки Р-пленок предпочтительно использовать автоматизированные установки.

Поскольку спектр тормозного излучения сплошной, то разностенность

при рентгеновском контроле с 11= 100 т 300 кВ влияет на качество снимков обычно сильнее, чем при гамма-контроле, где излучение, как правило, более жесткое (Со60 - 1,25 МэВ, Сs137 - 0,66 МэВ, Iг192 - 0,36 МэВ), Следует также отметить, что по мере увеличения толщины просвечиваемого изделия спектральный состав R , γ-излучения меняется, так как мягкая его компонента задерживается, а жесткая — остается.

Контроль соединений сварки с давлением, в том числе точечной, роликовой электросварки и пайки, следует обычно проводить с использованием высококонтрастной и мелкозернистой пленки (типа РТ-5). При этом важно, чтобы соединения экспонировались при расположении вероятных дефектов вдоль направления R , -γ -лучей. Такое требование связано с тем, что дефекты указанных соединений имеют, как правило, малое раскрытие (несплавления, трещины), что затрудняет их выявление.

Расшифровку снимков и оценку качества просвечиваемых соединений ведут обычно на негатоскопах, рассматривая снимки в проходящем свете на матовом стекле. Размеры поля и яркость облучения можно регулировать, что позволяет рассматривать снимки с плотностью почернения до 3 единиц (а вспомогательного малого поля до 5). На снимках обычно можно выявить: поры, шлаки, непровары, трещины, расположенные по направлению, близкому к плоскости R , -γ -лучей, вольфрамовые включения, подрезы, наплывы, неравномерность швов и т.п. В каждой отрасли существуют, как правило, свои нормы допустимой дефектности и правила оценки качества соединений, однако можно сформулировать и некоторые межведомственные рекомендации. Например, в ГОСТ 7512—82 описана методика рентгенографирования, включая выбор материалов эталонов, схем и параметров контроля. Поскольку Р-пленка — детектор с высоким уровнем собственной дефектности, то расшифровщик должен уметь отличать дефекты пленки от дефектов изделия. Неравномерность полива эмульсии ("зебра"), ее пятнистость, царапины, некачественное проявление и другие дефекты снимков приводят иногда к необходимости вторичного экспонирования стыка, поэтому для ответственных изделий используют зарядку кассет сразу двумя комплектами пленок (с экранами).

В общем виде R-снимок должен удовлетворять следующим требованиям:

а) на снимке должен быть виден весь оцениваемый участок шва с

усилением и околошовная зона необходимой ширины;

б) должны быть отчетливо видны маркировочные знаки и эталоны

чувствительности;

в) дефекты пленки (пятна, подтеки, царапины, белый налет и т.п.)

должны отсутствовать или не превышать допустимых по НТД размеров;

г) оптическая плотность снимка должна составлять 1,5 ... 2,5 ед.

Оформление результатов. По совокупности обнаруженных на снимке дефектов участок шва или стык может быть классифицирован как "годный" или "негодный", т. е. по двухбалльной системе. Более предпочтительна трех- или пятибалльная система оценки дефектности снимков, учитывающая размеры и число дефектов разного вида. Например, по ГОСТ 23055—78 установлено семь классов сварных соединений, с толщиной элементов от 1 до 400 мм, по максимальным допустимым размерам дефектов, увеличивающимся от 1-го к 7-му классу.

Применение многобалльной системы оценки швов позволяет осуществлять доплату сварщикам за качественно выполненные стыки.

Форма регистрации дефектов по снимку может быть различной. Для примера приведем запись согласно ГОСТ 23055—82 для стыкового шва типа С5 с длиной участка 300 мм при чувствительности снимка 2 %: шов С5, 300 мм, 2 %; дефекты 5ПЗ; Ц30П5ХЗ; Ш15Х4; ∑20. Эта запись показывает, что в шве обнаружено: пять пор диаметром 3 мм; цепочка пор 30 мм с длиной и шириной пор 5 и 3 мм; шлак длиной 15 мм и шириной 4 мм; наибольшая длина дефектов на участке 100 мм составила суммарно 20 мм.

Другой пример: 2НХ15, Тв20, 2С30Ш 2X7. В шве обнаружено: два непровара в корне шва по 15 мм, трещина вдоль шва 20 мм; два скопления шлаков длиной 30 мм при размере включений 2X7 мм.

Радиационная безопасность

Любое воздействие проникающих ионизирующих излучений на организм связано с нарушениями его функций, поскольку поглощенная тканями энергия вызывает ионизацию молекул вещества, что приводит к разрушению клеток. Биологические изменения при малых поглощенных дозах до 0,5 Гр (50 рад) могут быть обратимыми, а при больших— необратимыми и даже смертельными, например, дозы более 4 Гр (400 рад) при облучении всего тела.

Основная задача защиты от R , -γ -излучений — не допустить генетических и соматических изменений в организме человека. Это обеспечивают соблюдением предельно допустимых доз (ПДД) облучения, регламентированных "Нормами радиационной безопасности" (НРБ—69) и "Основными санитарными правилами" (ОСП—72/80). Например, для всего тела операторов допускается за год не более 0,05 Зв (5 бэр, но < 3 бэр в квартал) внешнего облучения, а для населения в целом не более 0,17 x 10-2 Зв/год, т.е. в 30 раз меньше. Фоновое γ-облучение из космоса в среднем составляет около (0,05-0,2) 10 -2 Зв/год.

Защиту от проникающих излучений осуществляют как у источника, так и в помещениях радиационной лаборатории в целом. Рентгеновские аппараты и ускорители в неработающем состоянии защиты не требуют. В то же время защита гамма-дефектоскопов должна обеспечивать снижение МЭД до 2 • 10- 10 А/кг на 1 м и до 1,17- 10 -9 А/кг (100мР/ч) на расстоянии 100 мм от поверхности защитного блока. Защита R -трубок должна обеспечивать уменьшение уровня излучения примерно в 100 раз за счет наличия свинцовых бленд.

Радиационные лаборатории располагают либо в отдельных зданиях, либо в цехах в технологической цепочке. Для гамма-источников оборудуют специальные хранилища. Рабочие помещения, так же как хранилища, должны иметь защитные стены из баритобетона или другого материала с толщиной, отвечающей нормам безопасности персонала или населения. Кубатура и площадь лаборатории зависят от используемых гамма-источников, их МЭД и энергии излучения. Важно иметь в виду необходимость хорошей вентиляции помещения, поскольку ионизация воздуха, происходящая во время просвечивания, также вредна для человеческого организма.

Операторы-дефектоскописты, работающие с R , -γ -источниками, должны постоянно иметь при себе индивидуальные дозиметры (типа ИФКУ или КИД).

Кроме того, дозиметрические службы предприятий должны систематически контролировать дозы облучения, имеющиеся во всех помещениях РЦЛ, радиационную загрязненность поверхностей, ионизацию воздуха и его загрязненность озоном и т.п.

4. УЛЬТРАЗВУКОВОЙ КОНТРОЛЬ

Распространение ультразвука

Пространство, в котором распространяются УЗ-волны, называют акустическим (ультразвуковым) полем. Интенсивность ультразвука I в Вт/см2 — это количество энергии, переносимое УЗ-волной за 1 с через 1 см2 площади. Для плоской волны при амплитуде смещения А

, (4.4)

, (4.4)

где ρС = z — удельное акустическое сопротивление среды.

Затухание энергии УЗК на глубине r происходит по экспоненциальному закону. Для интенсивности I получаем

(4.5)

(4.5)

Для амплитуды УЗК

(4.6)

(4.6)

где δ- коэффициент затухания УЗК, см-'; I0, А 0 — значения при r= 0. На практике, как правило, нет необходимости измерять интенсивность или амплитуду УЗК в абсолютных значениях. Более удобна логарифмическая шкала относительного изменения величин в децибелах. Число децибел (дБ)

(4.7)

(4.7)

Пользуясь шкалой децибел, легко установить, например, если отношение амплитуд посланного и отраженного от несплошности сигнала А/А0 = 2, то lg 2 » 0,3,что соответствует N= +6 дБ. Если А/А0 = = 0,5, то N = -6 дБ и т.п. Децибельная шкала очень удобна на практике, поскольку амплитуды А0 и А могут отличаться на два-три порядка — в 10, 100 и 1000 раз. В децибелах это составит соответственно 20,40 и 60дБ, т.е. имеем величины одного порядка. Например, если отраженный сигнал А = 0,002Ао, это соответствует минус 54 дБ.

За пороговое значение интенсивности I0 или амплитуды А0 ультразвука в акустике принят нижний порог слышимости человеческого уха I 0 =10-16 Вт/см2. В УЗ-дефектоскопии используют излучатели, создающие намного большую интенсивность 10-1 - 10-2 Вт/см2. Однако это не представляет опасности для здоровья оператора.

АППАРАТУРА

Аппаратура для УЗ-контроля обычно включает: ультразвуковые импульсные дефектоскопы с искателями, комплект стандартных образцов (эталонов), испытательные (тест-) образцы, вспомогательные приспособления или устройства для соблюдения параметров контроля и сканирования.

4.2.1. Ультразвуковые дефектоскопы [ 1,4]

Ультразвуковой дефектоскоп предназаначен для: излучения УЗ-ко-лебаний, приема эхо-сигналов, оценки наличия и установления размеров выявленных несплошностей и определения их координат.

Находят применение УЗ-дефектоскопы лабораторного типа марок УД-2-12, УД-2-12/1, УД-2-70, УД 2-102, УД3-1-103«ПЕЛЕНГ», А1212, EPOCH-1Y и д. Дальнейшее изложение относится к дефектоскопу УД-2-12, как наиболее распространенному и серийно выпускаемому прибору (рис. 4.9, а)

Рис.4.5. Функциональная блок-схема ультразвукового дефектоскопа

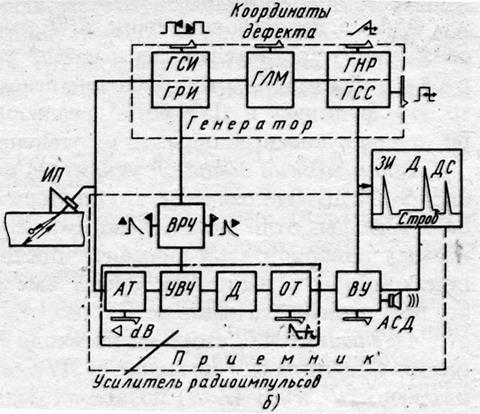

Основные блоки современного импульсного УЗ-дефектоскопа работают следующим образом (рис. 4.5).

Генератор синхронизирующих импульсов ГСИ, "сердце" дефектоскопа, управляет работой всех его узлов. Блок ГСИ, его часто называют синхронизатором, задает частоту "посылок", запускает генератор радиоимпульсов ГРИ к генератор пилообразного напряжения развертки ГНР.

Частота задающих импульсов отрицательной полярности (до 400 В) — посылок регулируется потенциометром в пределах f п — 200 - 1000 Гц.

Формируемые ГРИ зондирующие радиоимпульсы ЗИ поступают на преобразователь (искатель) П. Пьезоэлемент преобразователя преобразует кратковременные τ = 0,4 4- 0,6 мкс электрические колебания с амплитудой до 150 В в акустические затухающие колебания той же частоты (f = 1 - 10 МГц) и посылает их в изделие. В искателях происходит также обратное преобразование принятых эхо-сигналов. Причем наиболее часто применяют совмещенную схему, когда передача и прием импульсов проводится одним и тем же пьезоэлементом. Возможна работа по раздельной схеме, когда функции передачи и приема осуществляют разные преобразователи (см. выше рис. 4.6).

Принимаемые эхо-сигналы обычно в миллионы раз слабее посланных, поэтому их усиливают первоначально в усилителе высокой частоты УВЧ. Затем в детекторе Д оставляют только однополярную часть импульса, что более удобно для наблюдения на экране. Предусмотрен блок регулируемой отсечки шумов ОТ.

На видеоусилителе (ВУ) низкой частоты сигнал сглаживается, а его яркость возрастает, так как огибающая видеоимпульса во много раз короче, чем его первоначальный периметр.

При этом, однако, теряется значительная доля информации об отражателе, содержащаяся в микроструктуре эхо-сигнала. Анализ этой информации составляет задачу так называемого спектрального метода УЗ-контроля.

Видеосигнал подается на вертикально-отклоняющие пластины электронно-лучевой трубки (ЭЛТ). Генератор развертки, формируя пилообразное напряжение, обеспечивает горизонтальное перемещение луча по экрану ЭЛТ. Это дает возможность получать раздельные изображения сигналов, поступающих в разное время. Задающий генератор (или ГНР) обеспечивает подсветку ЭЛС во время прямого хода луча и гашение при обратном ходе.

Характерная картина на экране ЭЛТ при контактном вводе УЗ-колебаний включает слева зондирующий импульс (ЗИ), а справа — отражение от противоположной стенки изделия — донный сигнал (ДС). Между ними — эхо-импульс от дефекта (Д).

Глубиномер ГЛМ измеряет интервал времени между начальным и эхо-сигналами, а следовательно, позволяет оценить глубину залегания несплошностей и толщину изделия. Расстояние измеряют, совмещая метку глубиномера с передним фронтом эхо-сигнала. Движок потенциометра одновременно перемещает визир вдоль координатной шкалы глубиномера. Погрешность измерений наклонным искателем обычно не более 2 мм. Имеется набор сменных шкал под все стандартные искатели.

Глубиномер, так же как и ГНР, запускается положительным тактовым импульсом от синхронизатора.

Блок временной регулировки чувствительности ВРЧ вырабатывает регулируемый потенциометром по амплитуде и длительности импульс экспоненциальной формы. Блок ВРЧ должен запирать усилитель в начале развертки, а далее компенсировать убывание амплитуды эхо-сигналов от дефектов с увеличением глубины их залегания. ВРЧ позволяет избавиться вблизи зондирующего импульса от помех, возникающих из-за объемной реверберации УЗК в теле призмы.

Однако использовать блок ВРЧ надо осторожно, так как излишнее ослабление чувствительности в начале развертки может привести к пропуску дефектов. Что касается компенсации затухания УЗК в материале, то эту функцию в ДУК-66ПМ реализовать удалось и чувствительность по толщине должным образом выравнена.

Динамический диапазон усилителя дефектоскопов УД-2-12 составляет 9—12 дБ. Это означает, что одновременно можно наблюдать на экране ЭЛТ сигналы, отличающиеся по амплитуде в 3—4 раза. Для ранее выпускаемых приборов динамический диапазон был всего 3—4 дБ, а лучшие приборы в настоящее время имеют его в пределах до 30—40 дБ, что дает отличие сигналов до 100 раз.

Аттенюатор АТ, стоящий на входе УВЧ, служит для измерения отношений амплитуд эхо-сигналов. В УД-2-12 аттенюатор с ручкой "чувствительность" в дБ (АЗВ) позволяет ослабить входной сигнал ступенями: грубо через 10 дБ до 70 дБ и точно через 1 дБ до 9 дБ, с погрешностью И-5 дБ.

Автоматический сигнализатор дефектов (АСД) предназначен для звуковой дополнительной индикации дефектов. Блок АСД включает каскад совпадений, на который подается импульс глубиномера и видеоимпульс, запускающий ждущий мультивибратор. Далее вырабатывается усиленный длительный импульс, поступающий на микрофон.

Генератор селектирующий (строб-) сигналов (ГСС) предназначен для их временной селекции. Необходимо, чтобы на индикаторы АСД не проникали: зондирующий импульс, эхо-сигналы от неровностей шва и от несплошностей вне контролируемого слоя. Временная селекция состоит в том, что видеоусилитель-каскад совпадений обычно закрыт и открывается строб-импульсом лишь на время, когда ожидают эхо-сигналы от возможных дефектов в контролируемом слое.

В дефектоскопах возможны два режима работы ГНР: "от поверхности" и "по слоям". В режиме "от поверхности" ГНР запускают импульсом синхронизатора через линию задержки (ЛЗ). Время задержки, около 8 мкс, зависит от конструкции искателя и необходимо для того,)Чтобы на индикаторы не попал зондирующий импульс.

В режиме "по слоям" ГНР запускают, используя глубиномер, с задержкой, определяемой глубиной верхней границы контролируемого слоя. Такой режим развертки называют также "лупой времени". При этом разрешающая способность может быть установлена максимально возможной, что особенно важно при контроле стыка отраженным лучом.

Пьезопреобразователи

Для излучения и приема УЗ-колебаний используют пьезопреобразо-ватели-искатели (датчики). Основным чувствительным элементом в них служат пластины из пьезоэлектрических материалов: кварца, цирконата титаната свинца-ЦТС, титаната бария и др. Пьезоматериалы имеют свойство деформироваться под действием электрического поля (пьезо-эффект) и возбуждать электрическое поле при механической деформации. УЗ-колебания возбуждаются обычно по толщине d пластины. Эту толщину выбирают такой, чтобы собственная частота fо пластины соответствовала требуемой частоте f УЗ-колебаний:f = f 0 = k 0 ,, где к0 = 2,5 или 1,88 МГц • мм, соответственно, для титаната бария или для ЦТС.

Радиус пьезоэлемента, как выше отмечалось, выбирают из соотношения аf= 10- 15 мм МГц.

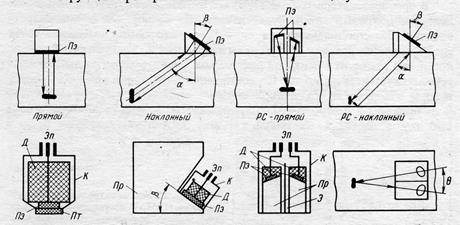

Различают два основных типа искателей: прямые (нормальные) и наклонные (призматические) (рис. 4.7).

Рис.4.7. Схемы и конструкции УЗ-искателей Пэ – пьезоэлемент; Д – демпфер; Пт – протектор; К – корпус; Эп соединяющие проводники; Пр – призма; Э - экран

Прямые искатели предназначены для ввода УЗ-волн перпендикулярно к поверхности изделия. Обычно — это продольные волны. Наклонные преобразователи служат для ввода поперечных УЗ-волн под некоторым углом (3, который называют углом призмы. Призмы изготовляют обычно из оргстекла. По выполняемой функции преобразователи могут быть совмещенные, раздельно-совмещенные (РС-преобразователи) и раздельные.

Конструкция преобразователей обеспечивает защиту пьезоэлемента от

повреждении и износа. Пьезоэлемент обычно приклеивают к демпферу, который гасит свободные колебания пьезопластины. Демпфер изготовляют из материала с большим затуханием УЗ-волн, чтобы отраженная от верхней грани демпфера волна не возвращалась к пьезоэлементу и не вызывала помех.

Чтобы излучаемую волну ввести из искателя в изделие, между ними нужен акустический контакт. Его обеспечивают заполнением контактирующей средой зазора dж между плоскостью искателя и поверхностью изделия. Для этого используют минеральные масла, солидол, глицерин, спирт, воду, мягкие пластмассы, а также специальный магнитный смазочный материал.

Различают два основных вида акустического контакта: контактный и иммерсионный (погруженный). Принято считать иммерсионным такой способ, когда толщина слоя dж жидкости контактирующей среды КС более половины длины волнового пакета УЗ-импульса: dж > 0,5Сжτ, где Сж - скорость УЗК в КС, а τ- длительность зондирующего импульса.

Чувствительность контроля

Основной параметр — предельная чувствительность S П характеризуется минимальной площадью (в мм2) отверстия с плоским дном, ориентированным перпендикулярно акустической оси искателя, которое еще обнаруживается на заданной глубине в изделии при данной настройке аппаратуры (дефектоскопа с искателем).

Как видно из определения, слово предельная отражает пороговую характеристику чувствительности. Если эту же чувствительность оценивать в миллиметрах глубины сверления по СО № 1 или в децибелах по СО № 2, то ее называют условной чувствительностью.

При УЗ-контроле целесообразно использовать несколько уровней чувствительности, например, поисковый, контрольный, браковочный. Поисковый — самый высокий, обычно он на 6 дБ (по амплитуде в 2 раза) выше браковочного. Браковочному уровню, при котором оценивают после поиска, недопустимость дефектов по амплитуде их сигналов, соответствует по величине предельная чувствительность метода. На контрольном уровне, промежуточном между браковочным и поисковым, ведут окончательную оценку дефектов по их условным размерам: длине, ширине, высоте.

Предельный уровень (или предельную чувствительность) используют как основной уровень при настройке дефектоскопа перед контролем.

Напомним, что реальная чувствительность определяется минимальными размерами реальных дефектов, уверенно выявляемых в данных соединениях при выбранном режиме контроля, (настройка дефектоскопа).

Следует иметь в виду, что даже при строго стабильной условной чувствительности реальная и предельная чувствительность для одного и того же типа объекта, могут существенно зависеть от качества поверхности металла, акустических свойств контактной среды, температуры контроля и скорости сканирования.

Абсолютная чувствительность характеризует максимально достижимую чувствительность УЗ-дефектоскопа. В современных дефектоскопах она достигает 80—100 дБ. Ее не следует путать с оценкой чувствительности в абсолютных, и относительных единицах, что имеет место, например, при радиационном контроле (мм и %)..

ИЗМЕРЕНИЕ ДЕФЕКТОВ

Основными измеряемыми характеристиками дефектов при УЗ-контроле служат: наибольшая амплитуда сигнала, координаты (глубина Н, расстояние L ) дефекта, условные размеры (длина, ширина, высота) дефекта, число дефектов (на шов, стык и т. п.), параметры формы дефекта.

Измерение амплитуды сигнала

Амплитуду А эхо-сигнала измеряют обычно двумя способами: по тест-образцам и по АРД-диаграммам.

В тест-образцах, вместо реальных дефектов используют эквивалентные модели — эталонные отражатели правильной цилиндрической формы. Обычно это диск или цилиндр. Амплитуду эхо-сигнала от дефекта Аа сравнивают с амплитудой А0 от эталонного отражателя с помощью аттенюатора дефектоскопа или непосредственно используя тест-образцы.

Амплитуда АД сигнала от дефекта обычно связана (коррелирована) с площадью Smin наименьшего выявляемого дискового отражателя, расположенного на той же глубине. Поэтому по амплитуде А0 эхо-сигнала от диска можно, судить о площади реального дефекта, имеющего близкую к диску отражательную способность. Площадь Smin диска, например плоскодонного отражателя, называют эквивалентной S экв площадью дефекта.

Для оценки S ЭКВ нужны тест-образцы с набором плоскодонных отражателей разной площади и на разных глубинах.

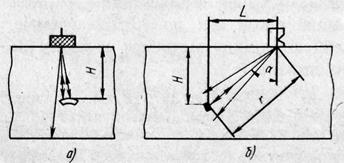

Координаты дефекта

Расстояние от точки ввода до дефекта по ходу луча определяют из соотношения

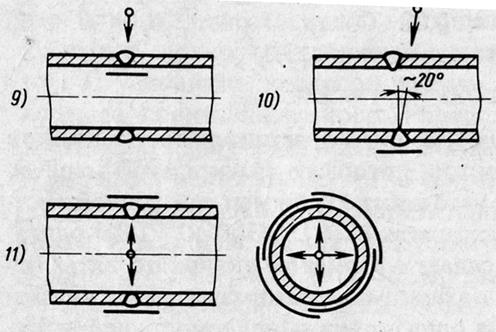

r = Ct ( t -2 t пр )/2.

Здесь t, t пр , — время распространения колебаний: от пьезопластины до дефекта и обратно и в призме преобразователя (рис. 4.19).Линейная зависимость расстояния от времени позволяет реализовывать достаточно простые глубиномерные устройства. Например, применяют калиброванные линейные развертки с подвижными метками, механически связанными с движками соответствующих шкал.

Рис. 4.12. Координаты дефекта Н, L при УЗ-контроле прямым (а) и наклонным (б) искателем

Важно также расположение дефекта в наплавленном металле, т. е. его координаты HL (рис. 4.12):

Н =rcos a ; L=sin a ..

Условные размеры дефектов

Условными размерами называют параметры дефектов, измеренные как расстояния между так называемыми "пороговыми" положениями УЗ-преобразователя при его движениях вдоль или поперек сварного шва. Различают условную протяженность D L , условную ширину D x и условную высоту D Н дефекта.

Условная ширина D х — это расстояние при перемещении преобразователя поперек шва от первого порогового положения — момента превышения амплитудой А эхо-сигнала дефекта некоторого заданного уровня А0 до второго порогового положения - момента уменьшения амплитуды А ниже уровняло (рис. 4.20и4.21,а).

а) б)

Рис. 4.13. Схема определения условных размеров дефектов: а) – условной ширины Δх и высоты ΔН; б) – условной протяженности Δ L

Условная протяженность D L — это разность расстояний между пороговыми положениями преобразователя при его перемещении вдоль оси шва (рис. 4.21,6).

Условную высоту D Н измеряют (по глубиномеру прибора) как разность глубин залегания дефекта при перемещении преобразователя между его пороговыми положениями перпендикулярно шву.

Применяют два способа задания пороговых положений:

1) фиксируют заданное отношение Атах/А0 наибольшей амплитуды

Атах эхо-сигнала от дефекта к ее наименьшему уровню А0 =Аmin Обычно принимают Атах/А 0 = const = 1/2, что соответствует 6 дБ.

Границы дефекта в этом случае примерно совпадают с осями преобразователя в его пороговых положениях;

2) регламентируют наименьшую амплитуду А0 эхо-сигнала А0 =

Этапы технологии контроля

Основные этапы технологического процесса УЗ-контроля соединений следующие: 1) подготовка к контролю; 2) поиск дефектов; 3) измерение дефектов - их размеров, формы и расположения; 4) оценка качества проконтролированного соединения.

Подготовка к УЗ-контролю. УЗ-контроль следует вести после внешнего осмотра соединения (см. гл. 1). При обнаружении внешних дефектов их обычно устраняют до УЗ-контроля. Подготовка к УЗ-контролю в основном должна включать следующие этапы: а) выбор основных параметров контроля и параметров сканирования, исходя из типоразмеров соединения, подлежащего контролю, и имеющейся НТД на контроль; б) настройку дефектоскопа по контрольным образцам на заданные параметры; в) очистку поверхности сканирования от брызг металла, грязи, отслаивающейся окалины и т. п.; г) нанесение контактирующего смазочного материала на искатели и поверхности сканирования; д) обеспечение экологичных и эргономичных условий контроля.

Очистка поверхности, по которой перемещают искатель, очень важна в отношении выявляемости дефектов и достоверности контроля, а также и для сохранности искателей. Технология сварки, при которой есть приварившиеся в околошовной зоне брызги металла, не может считаться дефектоскопичной. Например, это относится к некоторым вариантам полуавтоматической сварки в среде С02. В подобных случаях в технологических картах на сварку следует предусматривать время и средства на очистку зон сканирования вблизи контролируемого шва. Ширина этих зон должна быть оговорена в НТД.

Контактирующие среды предназначены для обеспечения акустического контакта искатель—изделие. Используют жидкие смазочные материалы (минеральные масла, глицерин, воду) и вязкие - на основе солидола, тавота, которыми заполняют, например, зазоры между ребрами при УЗ-контроле стыков стержней периодического профиля. В последние годы находят применение магнитные контактирующие жидкости. Они могут работать при температуре до - 50 °С, и расход их ничтожен.

Воду применяют в иммерсионном (погруженном) варианте контроля, а также при быстро движущихся изделиях, когда вода непрерывно подается в зону контакта, например при УЗ-контроле стыков труб в потоке сварочного стана.

Для удержания контактирующей жидкости на потолочных и вертикальных поверхностях на них можно накатывать полиэтиленовую пленку толщиной » 0,1 мм. Применение пленки увеличивает стабильность акустического контакта и снижает истирание призмы искателя.

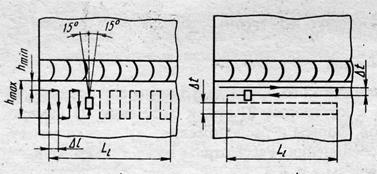

Поиск дефектов. Задача поиска - обнаружение, обычно путем сканирования, дефектов с эквивалентной площадью S Э, большей, чем заданная предельная чувствительность S П. Используют две схемы сканирования: поперечно-продольную и продольно-поперечную (рис. 4.14).

Рис. 4.14. Схемы сканирования при УЗ-контроле: а) – поперечно-продольная; б)- продольно-поперечная

Основные параметры сканирования — это шаг DL или D t и пределы Ll или Lt перемещения искателя. Для типовых искателей с af = 15 мм • мГц шаг D l » 2 мм, а D t зависит от порядкового номера шага и угла b призмы искателя. Например, при b = 40° для шагов 1 - 9 соответственно используют D t = 5, 6, 7, 9, 10, 13, 16, 20, 24 мм. Указанные выше значения шагов обеспечивают независимо от смещения искателя превышение поисковой чувствительности S по над предельной S П примерно на 40%, т. е. S П0 / S П = 1,4 (3 дБ). Сканирование по схеме б (рис. 4.23) существенно сокращает трудоемкость по сравнению с работой по схеме а.

Далее рассмотрены основные элементы методики УЗ-контроля конкретных типов соединений из разных материалов.

ГИДРО- И ПНЕВМОИСПЫТАНИЯ

Гидроиспытания

Гидроконтроль герметичности изделий может быть осуществлен тремя способами (согласно ГОСТ 3242-79): гидродавлением, наливом и поливом. Первым способом, как правило, испытывают замкнутые системы (емкости, трубопроводы), работающие под давлением. Для гидравлических систем как контрольное вещество используют обычно рабочую жидкость. Газовые системы также часто контролируют жидкостями, поскольку это менее опасно и более экономично.

Перед испытанием на герметичность изделия подвергают НР-контролю с целью выявления в них внутренних дефектов (трещин, пор и т.п.). Методика контроля. Объект заполняют жидкостью, герметизируют и создают необходимое избыточное давление гидронасосами или гидропрессами. Сначала изделие испытывают на прочность согласно ТУ при давлениях, в 1,5— 2. раза превышающих рабочее. После выдержки под давлением зону швов обстукивают молотком и объект контролируют внешним осмотром, обнаруживая течи и места отпотевания. Применяют также индикацию течей с помощью фильтровальной бумаги, на которой появляются пятна контрольной жидкости. Как правило, необходимо регистрировать величину утечек в системе. После обнаружения течей давление сбрасывают. Предельный диаметр выявляемых дефектов до 0,05 мм. Его определяют размером пятна на фильтровальной бумаге. При выдержках до 10—15 мин пятно быстро растет, а затем его диаметр стабилизируется.

Наливом воды испытывают открытые баки, отсеки судов, цистерны. Выдержка обычно до 24 ч. По изменению уровня воды регистрируют и наличие течей. Контроль поливом воды осуществляют, поливая с расстояния около 3 м одну сторону шва под давлением до 1 МПа (10 ат). Другую сторону осматривают для обнаружения течей. Наливом и поливом воды могут быть выявлены дефекты диаметром до 0,5 мм.

Керосиновая проба

Керосин не полярно-активен, обладает «изкой вязкостью, растворяет Пленки жира и пробки в неплотностях. Поэтому его проникающая способность очень высока, что позволяет выявлять дефекты диаметром до 405 мм при чувствительности к течам до 10-7 Вт. Методика контроля достаточно проста. Перед испытанием соединения простукивают молотком вне зоны термического влияния и тщательно очищают от шлака. На сторону, которая удобна для осмотра, наносят меловую обмазку из расчета ~ 400 г мела или каолина на 1 л воды или незамерзающего растворителя (зимой). Противоположную сторону обильно несколько раз смачивают керосином. В него можно добавлять краску, например, "Судан" красно-лилового цвета. Через 5—10 мин на меловом фоне четко выявляются керосиновые или цветные пятна. Для повышения эффективности контроля применяют после нанесения керосина обдувку, вакуумирование со стороны обмазки, а также вибрацию.

Люмогидравлический метод

Люминесцентный метод, как и керосиновый, основан на использовании капиллярных явлений. Применяют люморастворы на основе керосина и специальные люминесцирующие жидкости - шубекон, ЛЖ-1 (2,4, 5) и др. Для открытых изделий раствор люминесцирующей жидкости наносят на одну сторону соединения, а другую сторону осматривают в темноте, освещая швы УФ-светом. Для увеличения светящихся пятен на осматриваемую поверхность наносят тальк.

Крупногабаритные закрытые изделия заполняют водой, в которую добавляют люминесцирующую жидкость (ТМС-6 или ГС-6). После надлежащей опрессовки на прочность изделие выдерживают под давлением, выявляя дефекты по свечению их следов в УФ-лучах. Чувствительность метода до 10 -5 Вт, а при опрессовке до 10-7 Вт.

Пузырьковый метод

Этот метод основан на регистрации локальных утечек по появлению пузырьков газа. Применяют три варианта пузырькового методы: пневматический, пневмогидравлический и вакуумный.

В пневматическом методе используют воздух, а для индикации утечки применяют пенообразование. Реализуют пневматический метод, либо наполняя замкнутые изделия сжатым воздухом, либо обдувая швы струей сжатого воздуха. На обратную сторону соединений наносят пенообразующее вещество — кистью или из специальных пеногенераторных пистолетов. Пенообразователи для летних условий — это водные растворы мыла (50 г на 1 л воды) с добавками глицерина (5 г) и лакричного корня (50 г). Зимой используют водный раствор хлористого натрия или хлористого кальция.

Чувствительность метода до 10 -6 Вт; обнаруживаемые дефекты диаметром до 0,05 мм. Пневматический контроль требует особого внимания к безопасности испытаний.

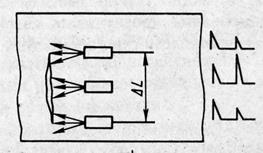

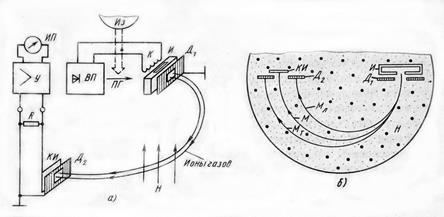

Пневмогидравлический метод применяют обычно для замкнутых сосудов небольшого объема. Контрольный газ (воздух, азот) подают под избыточным давлением в сосуд с последующим погружением его в индикаторную жидкость (обычно в воду) (рис. 6.2), где наблюдают образование пузырьков.

Рис.6.2. Схема пневмогидравлических испытаний: К – клапан; КР, СК, ПК – редукционный, сброса, предохранительнй клапан; М – манометр; Б –бак с индикаторной жидкостью; И - изделие

Чувствительность метода зависит от испытательного давления и при его увеличении в 10 раз от 0,1 до 1 МПа растет примерно от Ю-2 до 2-Ю-6 Вт. Если пространство над индикаторной жидкостью имеет атмосферное давление, то способ называют "аквариум", а при создании вакуума над жидкостью (способ бароаквариума) чувствительность увеличивается в 2—2,5 раза за счет роста размера пузырьков.

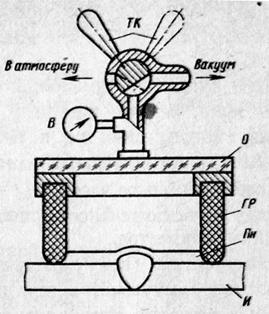

Вакуумно-пузырьковый метод (ВПМ) применяют в основном для открытых изделий с односторонним подходом к соединению. Используют переносные вакуумные камеры-присоски (рис. 6.3), накладываемые уплотнителем из губчатой резины на контролируемый участок соединения.

6.3. Схема вакуумно-пузырькового контроля: В – вакуумметр; ТК – трехходовой кран; ГР – губчатая резина – уплотнитель; О – окно из оргстекла; И – контролируемое изделие; Пи - пленка - пенообразователя

Предварительно на шов наносят мыльный водный раствор-пенообразователь. Вакуум-камеру устанавливают на испытуемый участок и создают в ней по вакуумметру разрежение (0,02-0,1) МПа. Образование пузырьков над неплотностями иногда с химическим индикатором наблюдают через смотровое окно из оргстекла. По окончании контроля трехходовым краном в камеру впускают атмосферный воздух и перемещают ее на следующий участок. В ИЭС им. Е.О. Патона разработаны специальные установки для ВПМ-контроля в монтажных условиях разного вида соединений, в том числе продольных и кольцевых стыков многослойных труб (установка ОБ 1898-80). Установки массой около 100 кг смонтированы на тележке. Они снабжены вакуум-насосами (РВН-20; НВР-ЗД, 5Д) и ресиверами, а также освещением от 12 В. Производительность контроля до 70 м/ч (внутренних швов труб диаметром 1420 мм). Ширина обнаруживаемых трещинообразных непроваров до 10 мкм и диаметр d пор до 5 мкм. П.

Манометрический метод

Манометрический метод подразделяют на два основных способа: компрессионный, предусматривающий заполнение контролируемого изделия до давления выше атмосферного, и вакуумный, когда полости изделия вакуумируются. Оба способа основаны на регистрации изменения давления при утечке газа или жидкости из изделия или при натекании газа в него.

При контроле компрессионным способом применяют жидкости — воду, эфир, бензин, ацетон, а также газы — воздух, азот, углекислоту, аммиак, аргон, гелий и т. п. Индикацию утечек ведут по падению давления, регистрируемого манометром в течение определенного времени (обычно несколько часов).

Вакуумный (вакуумметрический) способ основан на регистрации показаний вакуумметра при подаче на течь жидких или газообразных пробных веществ. Изменение показаний вакуумметра может быть обусловлено тремя факторами: различной скоростью натекания воздуха и пробного вещества; различной чувствительностью к воздуху и пробному веществу; быстротой откачки.

Для получения максимальной чувствительности рекомендуется применять такое пробное вещество, при котором все три фактора действовали как бы в одну сторону, вызывая либо увеличение, либо уменьшение показаний вакуумметра. Наиболее полно этому отвечают жидкие пробные вещества — ацетон, бензин, спирт и др.

Чувствительность испытаний зависит от общего уровня достигнутого давления. Весьма грубая в условиях низкого вакуума, она может быть очень высокой при глубоком вакууме (до 10 -7 Вт).

Газоаналитические методы

Галогенный метод

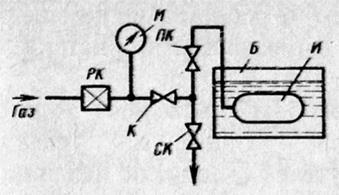

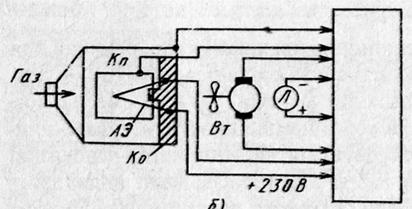

Промышленность выпускает галогенные течеискатели двух типов - вакуумно-атмосферный с двумя преобразователями и с сетевым питанием ГТИ-6 (рис. 6.6) и атмосферный с автономным питанием БГТИ-7.

Рис.6.4.Схема чувствительного элемента галогенного течеискателя ГТИ-6: АЭ – анод-эммитер (+230В), Кп – коллектор платиновый, Вт – вентилятор, Ко – керамическое основание

Действие галогенных течеискателей основано на явлении резкого увеличения эмиссии положительных ионов с платинового анода, нагретого до 800-900 °С, в присутствии галогенов. Эффект наблюдается как при атмосферном давлении, так и в вакууме.

Чувствительный элемент атмосферного и вакуумного преобразователей идентичен. Он представляет собой платиновый диод прямого накала, -монтированный на керамическом основании.

Керамический штырь, на котором намотана проволока платиноавго подогретого анода, содержит примеси щелочных металлов (К, Nа). Они при нагреве испаряются и обеспечивают исходный поток эмиссии положительных ионов с анода.