МЕТОДЫ

ИЗМЕРЕНИЙ

Инструкция К – 8

МЕТОДЫ ИЗМЕРЕНИЙ

Мигунова В.М.

Область распространения.

Настоящая инструкция распространяется на производственную деятельность БТК подразделений предприятия по проверке изготавливаемой продукции на соответствие требованиям конструкторской документации.

В инструкции описан порядок действий персонала БТК при контроле продукции: даны рекомендации по выбору методов измерений, а также приведено описание техники выполнения замеров разными методами.

Инструкция распространяется на подразделения предприятия, изготавливающие продукцию основного и инструментального производства.

Оглавление

.Нормальные условия выполнения линейных и угловых измерений согласно ГОСТ 8.050-73… 6

Погрешности измерения и их классификация…………………………………………………………………………….7

Классификация методов измерения……………………………………………………………………………………………9

Универсальные средства измерений (СИ)…………………………………………………………………………………10

Выбор средств измерения………………………………………………………………………………………………………….31

Настройка средств измерения……………………………………………………………………………………………………39 Технический контроль термины и определения…………………………………………………………………….35

Допуск, зазор, натяг………………………………………………………………………………………………………………….…37

Классификация конструктивных элементов по трем группам………………………………………………….41

Простановка допусков согласно конструкторской документации……………………………………………42

Обозначение предельных отклонений на чертежах и в технологиях…………………………………..….46

Неуказанные предельные отклонения……………………………………………………………………………………….48

Шероховатость………………………………………………………………………………………………………………………………49 Измерение линейных размеров……………………………………………………………………………………………….52 Измерение наружных диаметров……………………………………………………………………………………………….52

Измерение внутренних диаметров на пневматическом длинномере…………………………………….52

Измерение углов…………………………………………………………………………………………………………………………53 Измерение резьбы………………………………………………………………………………………………………………………56

Измерение зубьев шестерён……………………………………………………………………………………………………..61

Измерение радиусов……………………………………………………………………………………………………………………74

Нанесение обозначений допусков……………………………………………………………………………………………..75

Отклонения формы поверхностей………………………………………………………………………………………………78

Отклонение плоскостности……………………………………………………………………………………………………78

Отклонение прямолинейности………………………………………………………………………………………………80

Отклонение круглости…………………………………………………………………………………………………………….82

Отклонение профиля продольного сечения………………………………………………………………………….84

Отклонение цилиндричности……………………………………………………………………………………………….…88 Отклонения расположения поверхностей………………………………………………………………………………….…89

Отклонение параллельности плоскостей……………………………………………………………………………….89

Отклонение перпендикулярности……………………………………………………………………………………………94

Отклонение соосности……………………………………………………………………………………………………………..98

Отклонение симметричности………………………………………………………………………………………………….100

Отклонение пересечения осей…………………………………………………………………………………………………102

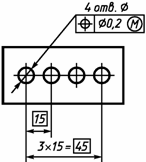

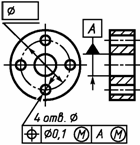

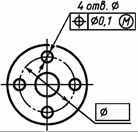

Позиционное отклонение………………………………………………………………………………………………………….105

Допуск наклона……………………………………………………………………………………………………………………………108

Допуск формы заданного профиля……………………………………………………………………………………………108

Допуск формы заданной поверхности………………………………………………………………………………………109 Суммарное отклонение формы и расположения поверхностей…………………………………………………109

Радиальное биение…………………………………………………………………………………………………………………….110

Полное радиальное биение……………………………………………………………………………………………………..112

Торцовое биение………………………………………………………………………………………………………………………114

Полное торцовое биение……………………………………………………………………………………………………………115

Суммарный допуск параллельности и плоскостности………………………………………………………………118

Суммарный допуск перпендикулярности и плоскостности………………………………………………………118

Суммарный допуск наклона и плоскостности……………………………………………………………………………118

Зависимый допуск………………………………………………………………………………………………………………………….119 Соотношение резьб………………………………………………………………………………………………………………………….119

ГОСТ 14140-1………………………………………………………………………………………………………………………………………122

Шероховатость поверхностей……………………………………………………………………………………………………………

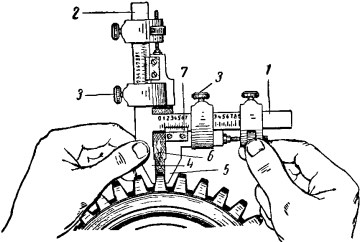

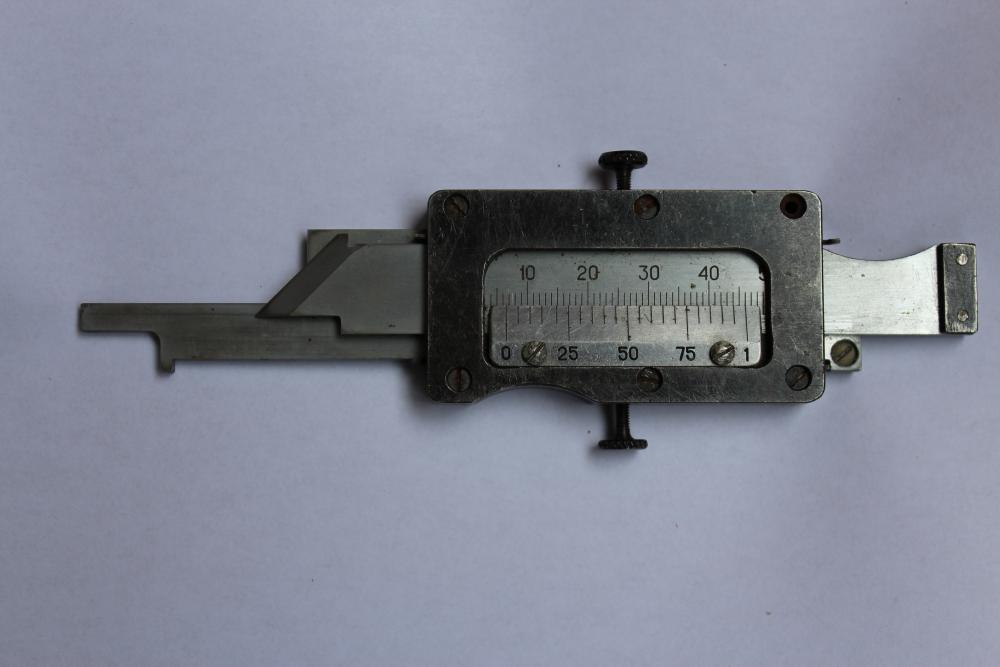

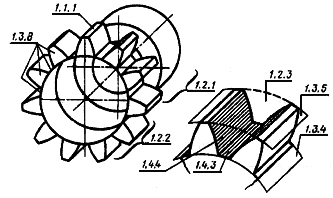

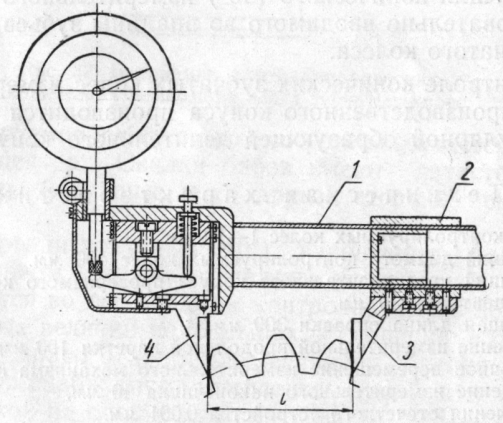

Штангензубомер с нониусами.

Применяется для измерения толщины зубьев зубчатых колес и реек. Штангензубомеры выпускаются двух типов: для зубчатых колес с модулем от 1 до 18 мм и от 5 до 36 мм, величина отсчета по нониусу 0,02 мм.

Штангензубомер имеет две штанги 1 и 2, расположенные по отношению одна к другой под прямым углом. По штанге 2, имеющей губку 4 перемещается высотная линейка 6 с рамкой, а по штанге 1 — рамка с подвижной губкой 5. Высотная линейка и подвижная губка точно устанавливаются микрометрической подачей и закрепляются зажимами 3.

При измерении высотную линейку б совмещают с делением штанги 2, соответствующим высоте головки зуба, и закрепляют зажимным винтом. После этого штангензубомер устанавливают высотной линейкой на контролируемый зуб шестерни. Показание штангензубомера отсчитывают по шкале штанги 1 и нониусу 7.

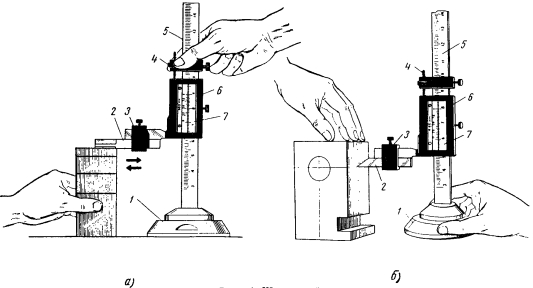

Штангенрейсмас.

Предназначается главным образом для измерения высоты и для точной разметки деталей размером до 2500 мм .

В отличие от штангенциркуля штангенрейсмас имеет массивное основание 1, перпендикулярно которому установлена и закреплена штанга 5 с делениями. По штанге перемещается рамка 6 с нониусом 7 и движок с микрометрической подачей 4. К рамке хомутиком 3 крепится сменная ножка 2.

К штангенрейсмасу прилагается комплект сменных ножек: одна острозаточенная для разметки, две с измерительными поверхностями. Перед использованием для проверки нулевого отсчета штангенрейсмас устанавливают на проверочную плиту и рамку опускают вниз до соприкосновения измерительной поверхности ножки с плитой; при этом нулевой штрих нониуса должен совпадать с нулевым штрихом шкалы. Если же штангенрейсмас имеет нижние пределы измерения выше 40 мм, то проверка производится установкой под ножку плоскопараллельных плиток, размер которых должен быть равен нижнему пределу измерения.

При измерении подвижную ножку сначала подводят к поверхности, затем доводят микрометрической подачей до полного соприкосновения нижней части ножки с проверяемой поверхностью. Проверяют соприкосновение ножки штангенрейсмаса с деталью перемещением их относительно друг друга.

Отсчет показаний по штангенрейсмасу ведется так же, как по штангенциркулю. При измерении высоты верхней измерительной плоскостью необходимо к полученному размеру прибавить высоту ножек. При разметке подвижную ножку устанавливают на требуемую высоту, а затем, перемещая штангенрейсмас вдоль детали, острием ножки наносят риски (см. рис. 46,б).

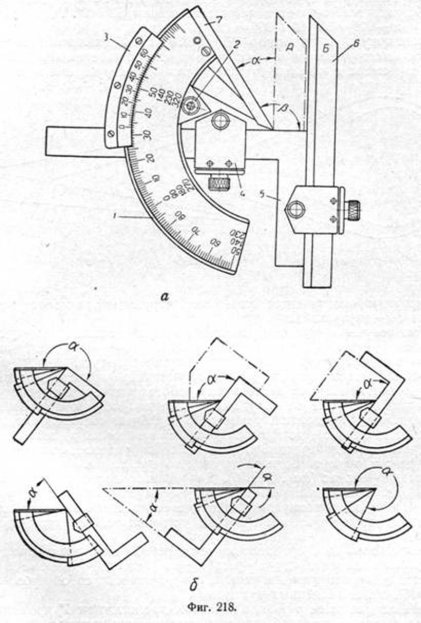

Угломер универсальный УН.

Служит для измерения углов в прямоугольных координатах.

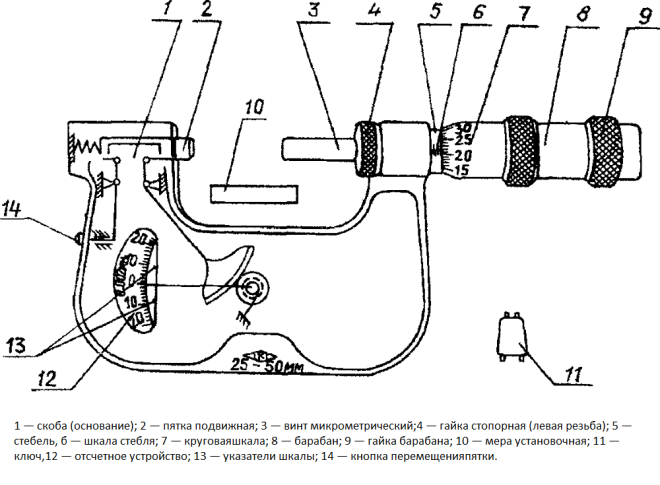

Микрометрические инструменты.

Микрометрические инструменты преобразуют с помощью винтовой парывращательное движение в поступательное. Правильность нулевого отсчёта микрометрических инструментов определяется положением нулевого штриха барабана по отношению к продольному штриху на стебле: штрихи эти совпадают, при этом край скоса барабана не должен перекрывать нулевой штрих шкалы стебля или отстоять от его края более чем на 0.15

Основной частью микрометра является скоба. Она сделана неподвижной, и к ней прикрепляются все остальные части прибора: пятка (служащая неподвижным упором при выполнении измерений), стебель, микрометрический винт, барабан с трещоткой и стопор. Стебель, на котором расположена шкала, представляет собой неподвижно соединенную со скобой трубку. Шкала состоит из нанесенной вдоль стебля риски и перпендикулярных ей штрихов. Ниже риски штрихи нанесены на расстоянии 1 мм, и над риской штрихи нанесены на расстоянии 1 мм, но смещены относительно нижних рисок на – 0,5 мм. (на один оборот микровинта). В наше время можно встретить микрометр электронный, на котором все значения выводятся на дисплей. Преимуществом такого устройства является то, что его всегда можно обнулить всего лишь одним нажатием кнопки. Чтобы добиться большей точности это лучше сделать еще до того, как пользоваться микрометром. -

К микрометрическим инструментам относятся -

гладкие микрометры МК для измерения наружных размеров.

Микрометры листовые МЛ для измерения толщины листов.

Микрометры трубные МТ для измерения толщины стенок труб.

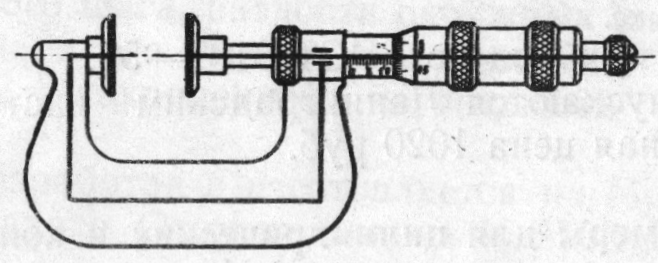

Микрометры зубомерные МЗ для измерения длины общей нормали.

Микрометры резьбовые МВМ для измерения среднего диаметра резьбы.

Резьбовой микрометр со вставками служит для измерения среднего диаметра метрической и дюймовой резьб и имеет такое же устройство, как и обычный микрометр, но отличается от последнего только наличием отверстия в пятке и шпинделе (микровинте), куда вставляются специальные сменные вставки различной формы : призматические, конические, плоские, шаровые.

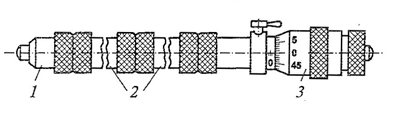

Микрометрический нутромер.

Микрометрический нутромер предназначен для абсолютных измерений внутренних размеров. При измерении измерительные наконечники приводят в соприкосновение со стенками проверяемого отверстия. Микрометрические нутромеры не имеют трещоток, поэтому плотность соприкосновения определяется на ощупь. Установка нутромера на нуль выполняется либо по установочному кольцу, либо по блоку концевых мер с боковиками, устанавливаемых в струбцину.

Микрометр рычажный МР.

Проектор.

Проекторы являются оптическими измерительными приборами, позволяющими проектировать на специальный экран увеличенный контур проверяемого изделия. Погрешности размеров изделия определяют различными способами непосредственным сличением спроектированного контура изделия с контуром, вычерченным на экране в соответствующем масштабе измерением отклонений контура изделия от вычерченного на экране с помощью микрометрических винтов или индикаторов, связанных с предметным столом проектора сличением контура изделия с двойным контуром", вычерченным по предельным размерам изделия.

При измерениях на проекторе ,в зависимости от конфигурации измеряемой детали, пользуются следующими способами ее освещения: - проходящим снизу светом; - отраженным светом. Проектор имеет 10×; 20×;50×; увеличения.

Проектор БП

Проектор БП

Пневматический длиномер.

Пневматические приборы– применяются для измерения сравнительным методом размеров точных изделий, главным образом диаметров отверстий в серийном и массовом производстве.

Длинномер пневматический модель 320, совместно с измерительной оснасткой предназначен для измерения линейных размеров путем преобразования изменения расхода воздуха, связанного с измеряемым параметром, в перемещение поплавка относительно шкалы прибора.

Измерения с помощью пневматических длиномеров могут быть выполнены как контактным, так и бесконтактным способом. Длиномеры совместно с измерительной оснасткой позволяют измерять практически любые линейные параметры детали (размер, овальность, конусность, огранку и т. д.), взаимное расположение поверхностей (отклонение от перпендикулярности, соосности и т. д.), а также определять сумму или разность размеров. При оснащении длиномера специальной измерительной оснасткой можно измерять как наружные, так и внутренние размеры деталей, а также измерять нелинейные размеры, например, площадь сечения малых отверстий, начиная от 0,1 мм.

Блок фильтра со стабилизатором давления воздуха предназначен для окончательной очистки воздуха от механических примесей, регулирования и поддержания постоянного давления воздуха, поступающего в пневматические устройства.

Длиномер пневматический состоит из конической трубки, расходящейся вверх, внутри которой перемещается поплавок-индикатор. Измеряемый поток воздуха проходит через трубку снизу вверх и поднимает поплавок. Чем выше поплавок, тем больше площадь вокруг него, через которую может течь поток. Таким образом, каждому положению поплавка соответствует определённый расход — определение этого соответствия называется градуировка (калибровка). Для отечественных длиномеров градуировка производится на заводе изготовителе по воздуху при норм. условиях

Щупы.

Щупы– представляют собой пластины с параллельными измерительными плоскостями, предназначенные для проверки величины зазоров между поверхностями. Выпускают разные наборы щупов, в каждой из которых входят щупы различной толщины.

Радиусомеры.

Наборы радиусных шаблонов - предназначены для оценки радиусов выпуклых и вогнутых поверхностей. В каждом наборе скомплектованы пластины для контроля, как наружного, так и внутреннего радиусов.

Фаска.

Фа́ска — поверхность, образованная скосом торцевой кромки материала. Используется в технологических, технических, а также в декоративных целях. Измерить можно фаскомерами, на микроскопах.

Фаски часто используются в различных конструктивных элементах для упрощения последующего монтажа и уменьшения опасности ранения острыми кромками деталей. Так, например в машиностроении, фаска крепёжного отверстия часто представляет собой коническую поверхность, срезающую кромку, образованную торцевой поверхностью и собственно цилиндрической поверхностью отверстия. Угол скоса фаски выбирается исходя из конструктивных целей, но зачастую устанавливается равным 45°. При посадке с натягом рекомендуемый угол скоса на валу и втулке равен 10°.

Выбор средств измерения.

Предел допускаемой погрешности измерения в % от допуска на изготовление по ГОСТ 8.050-73.

| 30% для IX -X рядов (1 – 2 кл.) (6 – 7 кв.) |

| 25% для XI - XII (2а – 3кл.) (8- 9 кв.) |

| 20% для XIII - XIV (Ш3 – 3а кл.) ( 10 кв.) |

Для выбора средств измерения нужно пользоваться РТМ 1.4.331-84

или ОСТ 1.00.375-80.

Согласно ОСТ 1.00.375-80 средства измерения выбираются по формуле

Δ £ 0,33×D

0,33×D – предел допускаемой погрешности измерения.

D – допуск измеряемой величины.

Δ - основная абсолютная погрешность средства измерения (СИ), указанная в аттестате на средства измерения.

Например: Измерить Ø10А3+0,03

D = 0.03мм

По аттестату поверки на нутромер находим абсолютную погрешность средства измерения, равную 0,004мм.

Условие выдержано, следовательно, этим нутромером можно контролировать данный размер.

Мкм

| Номинальные размеры, мм | Допускаемые погрешности измерения размеров с допусками назначенными по квалитетам или классам точности | |||

| квалитету 12 или классу точности «точный» | квалитетам 13, 14 или классу точности «средний» | квалитетам 15, 16 или классу точности «грубый» | квалитету 17 или классу точности «очень грубый» | |

| Св. 1 до 3 | 50 | 100 | 150 | 150 |

| » 3 » 6 | 50 | 100 | 200 | 500 |

| » 6 » 30 | 100 | 200 | 300 | 500 |

| » 30 » 120 | 150 | 250 | 400 | 800 |

| » 120 » 315 | 200 | 300 | 600 | 1000 |

| » 315 » 500 | 300 | 500 | 1000 | 1500 |

ВЫБОР УНИВЕРСАЛЬНЫХ СРЕДСТВ ИЗМЕРЕНИЯ РАЗМЕРОВ С НЕУКАЗАННЫМИ ДОПУСКАМИ.

Измерительные средства в зависимости от измеряемых размеров и допускаемых погрешностей измерения рекомендуется выбирать по табл. 1-4. Допускается использовать более точные средства измерения, кроме указанных в табл. 1.

В табл. 2-4 на пересечении вертикальной колонки (квалитет или класс точности) и горизонтальной строки (номинальные размеры) находится поле, в котором в виде дроби указан в числителе предел допускаемой погрешности измерения, а в знаменателе - условные обозначения измерительных средств из табл. 1.

Настройка оптиметра, рычажной скобы, измерительных головок (ИГ) по плоскопараллельным концевым мерам длины (к.м.д.).

Например: Измерить вал Æ12,0-0,04 .

Набираем блок к.м. длины, равный номинальному размеру вала 12,0. По аттестату поверки к.м. длины, считаем отклонение (износ) блока к.м. длины (-0,005мм.) . Находим действительный размер блока к.м. длины с учетом износа 11,995мм.

1 способ:

1) Шкалу средства измерения (СИ) настраиваем на -0,005 мм. (на величину износа). В этом случае нуль на шкале СИ будет соответствовать номинальному размеру 12,000мм.

3)Измеряем деталь. Показания по шкале (-0,012мм.).

4)Определяем действительный размер детали – это алгебраическая сумма номинального размера 12,0мм. ( что соответствует нулю на шкале СИ) и показания по шкале при измерении (-0.012).

12,000 + (-0,012) =11,988

Способ

1) По действительному размеру блока к.м. длины с учетом износа (11,995мм.) СИ по шкале настраиваем на нуль (в этом случае нуль на шкале соответствует 11,995мм.).

2) Измеряем деталь. Показания по шкале (-0,007мм.).

3) Определяем действительный размер детали - это алгебраическая сумма блока к.м. длины 11,995мм. ( что соответствует нулю по шкале СИ) и показания по шкале (-0,007мм.)

11,995 + (-0,007) = 11,988

Измерение углов.

Углы в системе прямоугольных координат можно измерить угломерами, угловыми мерами, на синусной линейке, на микроскопе, на измерительной машине.

.

При контроле угла угломером одну сторону измеряемого угла прикладываем к постоянной линейке угломера, а сменную линейку угломера совмещаем с другой стороной измеряемого угла без просвета. Показания на шкале угломера соответствует измеряемому углу.

Перед измерением угла на микроскопе следует установить угловую шкалу револьверной головки микроскопа на 0. Одну сторону измеряемого угла выверяем по линии сетки револьверной головки, после выверки круглым столом не работаем, микровинтами работать можно. Затем этой линией (относительно которой выверена сторона ) «описываем» измеряемый угол и подводим к другой стороне угла без просвета. Показание на угловой шкале револьверной головки микроскопа, будет соответствовать измеряемому углу.

Углы в системе полярных координат (центральные углы) можно измерить на делительной головке, на микроскопе с использованием измерительной бабки или круглого стола, на измерительных машинах.

При измерении на микроскопе центральных углов необходимо точно совместить центр вращения круглого стола с началом координат, т.е. с точкой пересечения штриховых линий сетки револьверной головки микроскопа. Для этого ставим микровинты в нулевое положение, к продольному микровинту подставляем плитку 50. Приблизительно совмещаем центр стола и центр базы измеряемой детали. Отводим микровинт на половину диаметра, по которому будем центрировать и совмещаем кромку этого диаметра с перекрестием головки. Вращая круглый стол, находим наиболее удаленную точку диаметра от перекрестия. Половину этого расстояния, между кромкой диаметра и перекрестием сетки, подводим микровинтом. А другую половину этого расстояния подводим вручную до пересечения. Повторяем эти действия. Деталь считается отцентрированной, когда перекрестие сетки револьверной головки, не отклоняется от кромки диаметра, при повороте вокруг оси. Начинаем измерять центральные углы, работая круглым столом и одним из микровинтов, другой микровинт установлен на центр детали. Вращая стол, вписываем одно из отверстий в перекрестие сетки револьверной головки, снимаем показания по шкале круглого стола, затем поворачивая стол, вписываем другое отверстие в перекрестие револьверной головки и снимаем второе показание по шкале круглого стола. Разность показаний - это величина центрального угла.

Делительная головка.

При измерении центральных углов на делительной головке деталь крепим в центрах. Находим расстояние от плиты до оси детали. Вычитаем половину измеряемого отверстия. По полученному размеру (по блоку к.м. длины) настраиваем ИРБ (рычажный индикатор) на 0. Подводим ИРБ к нижней стороне отверстия и поворачиваем маховиком шпинделя деталь так, чтобы установить на ИРБ 0, т. е. выверяем ось детали и ось отверстия в ноль. Смотрим по угловой шкале показания первого отверстия, затем поворачиваем деталь и подводим второе отверстие к ИРБ, так чтобы на индикаторе был 0. Смотрим по угловой шкале показания второго отверстия. Разница этих показаний равна центральному углу между отверстиями.

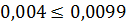

Измерение резьбы.

Метрическая резьба.

М24 × 1- 5Н6Н –гайка М 24 × 1 -5h6h - болт

M –метрическая резьба

24-диаметр резьбы

1 – шаг резьбы (крупный шаг не ставится, для каждого диаметра резьбы существует один крупный шаг резьбы)

5, 6 –степень (класс) точности

H, h –отклонения L- левая резьба.

5Н, 5h- поле допуска среднего диаметра резьбы

6Н- поле допуска внутреннего диаметра резьбы гайки.

6h- поле допуска наружного диаметра болта.

наружный диаметр (D, d), диаметр цилиндра, описанного вокруг вершин наружной резьбы (болта) (d- наибольший) или впадин внутренней резьбы ( гайки) (D-наибольший).

наружный диаметр (D, d), диаметр цилиндра, описанного вокруг вершин наружной резьбы (болта) (d- наибольший) или впадин внутренней резьбы ( гайки) (D-наибольший).

средний диаметр (D2, d2), диаметр цилиндра, образующая которого пересекает профиль резьбы таким образом, что её отрезки, образованные при пересечении с канавкой, равны половине номинального шага резьбы.

внутренний диаметр (D1, d1), диаметр цилиндра, вписанного во впадины наружной резьбы болта) (d1-наименьший) или вершины внутренней резьбы (гайки) (D1-наименьший).

Обозначение поля допуска резьбы помещают за обозначением диаметра резьбы,  шаг (крупный шаг опускается), горизонтальная черта, затем поле допуска среднего диаметра резьбы (D2,d2), за ним поле допуска внутреннего диаметра гайки (D1,) или поле допуска наружного диаметра болта(d). Если поля допусков среднего диаметра и внутреннего (наружного) диаметра равны, то отклонение ставится один раз.

шаг (крупный шаг опускается), горизонтальная черта, затем поле допуска среднего диаметра резьбы (D2,d2), за ним поле допуска внутреннего диаметра гайки (D1,) или поле допуска наружного диаметра болта(d). Если поля допусков среднего диаметра и внутреннего (наружного) диаметра равны, то отклонение ставится один раз.

Для левой резьбы добавляется LH. M10LH -6e. M24×1LH - 6H.

Обозначение отклонения для гаек – E, F, G, H

Обозначение отклонения для болтов – d, e, f, g, h

Контроль резьбы калибрами

Внутренняя резьба контролируется резьбовыми калибрами – пробками. Резьбовой проходной калибр- пробка (ПР) должен легко ввинчиваться на всю длину. Допускается ввинчивание резьбового непроходного калибра –пробки (НЕ) до двух оборотов. При короткой резьбе до четырех витков, допускается ввинчивание калибра до двух оборотов с одной стороны или в сумме до двух оборотов с двух сторон (при сквозной резьбе).

При контроле наружной резьбы резьбовой проходной калибр – кольцо (ПР) должен легко навинчиваться на всю длину резьбы. Навинчивание резьбового непроходного калибра - кольца (НЕ) допускается до двух оборотов. При короткой резьбе до трёх витков навинчивание резьбового непроходного калибра- кольца (НЕ), не допускается.

Метод трех проволочек.

Метод измерения среднего диаметра резьбы при помощи проволочек, заключается в том, что три калиброванные проволочки равного диаметра укладывают во впадины резьбы.

Две проволочки помещаются в две рядом расположенные впадины (или через одну) на одну пятку скобы, а третью проволочку – с противоположной стороны во впадину. В зависимости от шага резьбы выбираем диаметр проволочек по ГОСТ 2475-88 или рассчитываем по формуле:

d пр=0,577Р (для метрической резьбы),

d пр.=0,569P (для дюймовой резьбы),

где Р - шаг резьбы,

d пр. – диаметр проволочек.

Для измерения среднего диаметра резьбы нужно рассчитать размер блока концевых мер длины для настройки рычажной скобы.

Блок концевых мер рассчитывается по формуле:

М= dср - 0,866Р + 3 dпр. (для метрической резьбы),

М= dср - 0,9605Р + 3,166 dпр. (для дюймовой резьбы с углом 55°),

где dср – средний диаметр резьбы берём по ГОСТ 8427-2002.

По этому блоку (М) настраиваем шкалу рычажной скобы на нуль. Затем измеряем резьбу с проволочками. Отклонения от нуля при измерении резьбы – это и есть отклонение от среднего диаметра резьбы.

Измерение зубьев шестерён.

Элементы зубчатых передач .

Обозначение зубчатого колеса.

8 – 7 – 6 - Ва ГОСТ 1643 – 81

8 – степень кинематической точности

7 – норма плавности работы

6 – норма контакта зубьев

В – вид сопряжения

а – вид допуска на боковой зазор

12 степеней точности 1,2,3,4,5,6,7,8,9,10,11,12. 12 самая грубая.

6 видов сопряжения. A, B, C, D, E, H.

8 видов допуска на боковой зазор x,y,z,a,b,c,d,h.

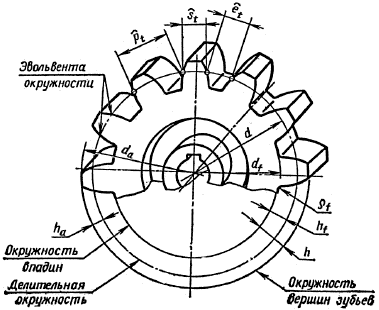

Элементы зубчатых передач.

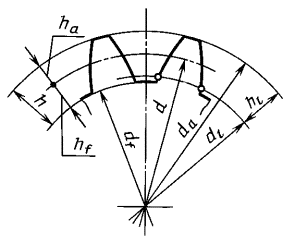

Основными параметрами зубчатого колеса согласно ГОСТ 16531-70 являются:

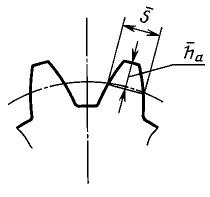

d – диаметр делительной окружности; dа – диаметр окружности выступов; df – диаметр окружности впадин; Pt – окружной делительный шаг зубьев, представляющий собой расстояние между одноименными профилями соседних зубьев по дуге делительной окружности; St – окружная толщина зуба; et – окружная ширина впадины зуба; ha – высота головки зуба; hf – высота ножки зуба; Z – число зубьев.

Основные параметры зуба.

d - делительная окружность –окружность, которая является базой для определения элементов зубьев и их размеров.

df – окружность впадин.

da – окружность вершин.

.dt - диаметр окружности граничных точек зубчатого колеса - диаметр концентрической окружности зубчатого колеса, проходящей через граничные точки профилей зубьев.

h – высота зуба –расстояние между окружностью вершин зубьев и окружностью впадин.

ht - граничная высота зуба - расстояние между окружностью вершин и концентрической окружностью, проходящей через граничные точки профилей зубьев.

m — модуль колеса - модулем зацепления называется линейная величина в π раз меньшая окружного шага P или отношение шага по любой концентрической окружности зубчатого колеса к π, то есть

модуль - число миллиметров диаметра делительной окружности приходящееся на один зуб.

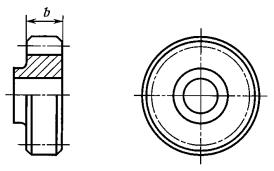

Зубчатый венец.

Часть зубчатого колеса, содержащая все зубья, связанные друг с другом прилегающей к ним поверхностью тела зубчатого колеса.

Ширина венца цилиндрического зубчатого колеса b.

Ширина венца. Наибольшее расстояние между торцами зубьев цилиндрического зубчатого колеса по линии, параллельной его оси.

Впадина.

Пространство между соседними зубьями зубчатого колеса, ограниченное поверхностями вершин и впадин.

Делительная головка (ножка) зуба.

Часть зуба, заключенная между делительной поверхностью зубчатого колеса и его поверхностью вершин (впадин).

Вершина (основание) зуба.

Часть поверхности вершин (впадин) зубчатого колеса, заключенная между основаниями соседних зубьев.

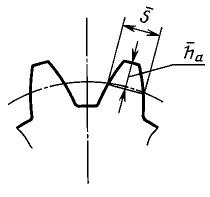

Высота до хорды зуба цилиндрического зубчатого колеса  .

.

Кратчайшее расстояние от вершины зуба цилиндрического зубчатого колеса до средней точки толщины по хорде.

Окружная толщина зуба- St , (ширина впадины) – расстояние между разноименными профилями зуба по дуге концентрической (делительной, начальной) окружности.

Толщина зуба по хорде (ширина впадины по хорде) – длина хорды между разноименными профилями зуба по делительной окружности.

Штангензубомер.

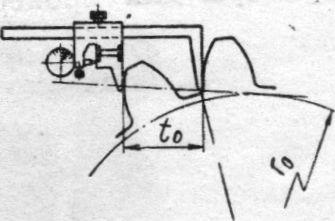

Толщина зуба по хорде контролируется штангензубомером. По вертикальной штанге откладываем заданную высоту зуба. А по горизонтальной штанге измеряем толщину зуба.

Окружной шаг зубьев (Pt).

Расстояние между одноименными профилями соседних зубьев по дуге делительной окружности зубчатого колеса.

Шаг зубчатого зацепления

Различают нормальный, осевой, основной, торцовый (окружной) и другие шаги зубчатого зацепления. Нормальным шагом - называют кратчайшее расстояние между одноименными профильными поверхностями зубьев по делительному цилиндру. Осевым шагом — расстояние между теми же поверхностями в параллельном оси зубчатого колеса направлении. Основным шагом — расстояние по основной окружности (или по касательной к ней). Торцовым шагом — расстояние по делительной окружности в торцовом сечении.

Под действительным шагом зацепления понимается кратчайшее расстояние между двумя параллельным плоскостями, касательными к двум одноименным

активным боковым поверхностям соседних зубьев зубчатого колеса.

Основной шаг.

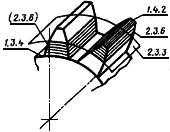

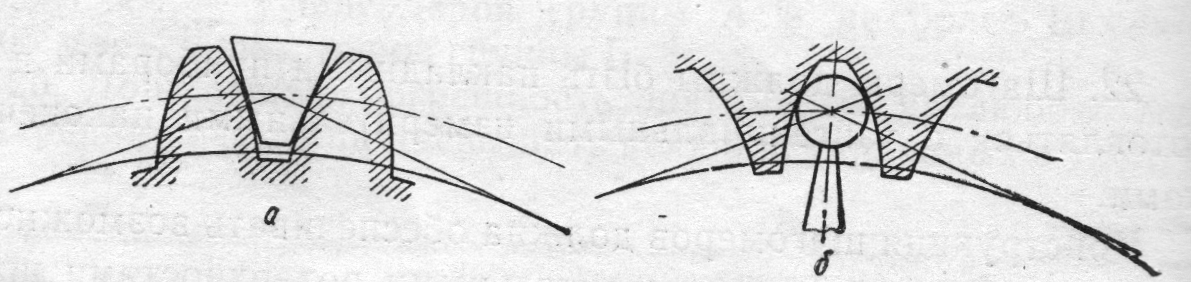

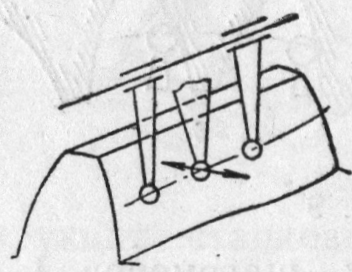

Измерение шага зацепления (основного шага) производится путем определения расстояния между двумя параллельными плоскостями, касательными к двум одноименным рабочим поверхностям соседних зубьев зубчатого колеса. В рассматриваемом примере измерения с помощью накладного шагомера параллельными являются плоскости, в которых лежат измерительные наконечники . Подвижный измерительный наконечник через рычажную передачу связан с измерительной головкой. Другой неподвижный (опорный) наконечник является базовым. Перед измерением осуществляют установку прибора на нуль по специальному приспособлению. В процессе измерения прибор покачивают относительно опорного наконечника . За отклонение значения основного шага от номинального принимают минимальное показание по шкале головки.

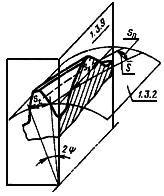

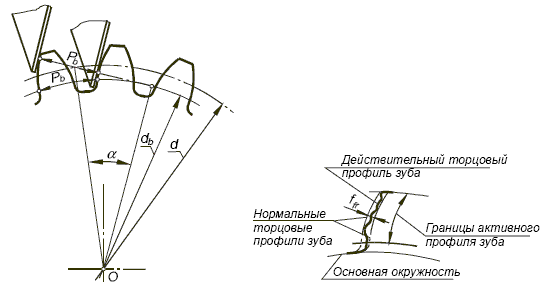

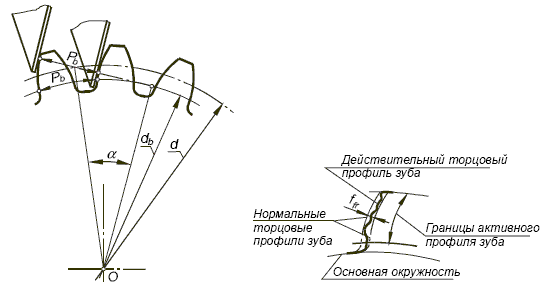

Схема измерения основного шага.

Разность основных шагов определяется по измерениям всех основных шагов одной шестерни.

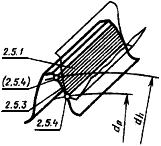

Активный профиль зуба 2.5.1.

Часть боковой поверхности профиля зуба, соответствующая активной поверхности зуба.

Диаметр окружности нижних (верхних) точек активных профилей зубьев зубчатого колеса

dp- диаметр окружности зубчатого колеса, проходящей через нижние точки активного профиля зубьев.

dh- диаметр окружности зубчатого колеса, проходящей через верхние точки активного профиля зубьев.

Профиль зуба.

Профиль боковой поверхности зуба.

Линия пересечения боковой поверхности зуба и заданной поверхности, отличной от делительной, начальной и однотипной соосных поверхностей зубчатого колеса.

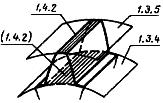

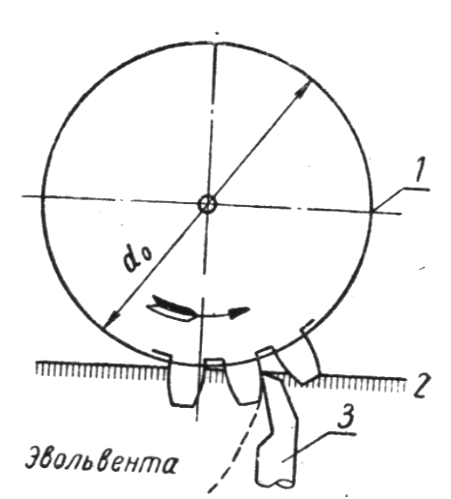

Схема измерения профиля зуба.

Погрешность профиля зуба контролируется на эвольвентомере, путём обкатки по активному профилю эвольвенты зуба, сравнивая его с эталонным кулачком или на машинах по программе контроля профиля зуба.

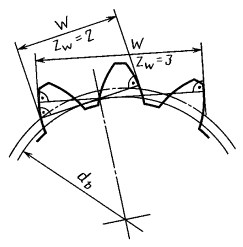

Длина общей нормали.

Расстояние между разноименными боковыми поверхностями зубьев цилиндрического зубчатого колеса по общей нормали к этим поверхностям .

Длина общей нормали контролируется зубомерным микрометром, нормалемером. при числе зубьев оговоренных в технических условиях. Зубомерным микрометром измеряем фактическую длину общей нормали.

Зубомерный микрометр.

При контроле нормалемером - по блоку концевых мер, равному длине общей нормали, шкалу нормалемера настраиваем на нуль, измеряем деталь, как показано на схеме, и смотрим отклонение от длины общей нормали.

Нормалемер индикаторный.

Радиальное биение зубчатого венца.

Разность действительных предельных положений исходного контура в пределах зубчатого колеса (от его рабочей оси).

Проверку радиального биения зубчатого венца, осуществляют измерительным наконечником, изготовленным в виде усеченного конуса с углом при вершине 40° или наконечником сферической формы. Наконечник вводят во впадину зубчатого колеса. Измерительную головку устанавливают на нуль. Затем, отводя каретку с измерительной головкой и поворачивая зубчатое колесо, вводят измерительный наконечник в каждую следующую впадину. Значение радиального биения принимают равным разности наибольшего и наименьшего показаний головки за один оборот.

Радиальное биение зубчатого венца контролируется на радиусе близком к делительной окружности. Сферическую вставку подбираем таким образом, чтобы сфера вставки касалась активного профиля зуба приблизительно на диаметре делительной окружности.

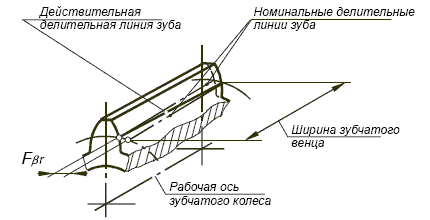

Направление зуба.

Погрешность направления зуба Frβ.

Расстояние между двумя ближайшими друг к другу номинальными делительными линиями зуба в торцовом сечении, между которыми размещается действительная делительная линия зуба, соответствующая рабочей ширине зубчатого венца или полушеврона.

Примечание:

Под действительной делительной линией зуба понимается линия пересечения действительной боковой поверхности зуба зубчатого колеса делительным цилиндром, ось которого совпадает с рабочей осью.

Направление зуба можно проконтролировать на биениемере, на измерительной машине, на поверочной плите. Шестерню базовой поверхностью закрепляем в призму, эту призму устанавливаем с упором в другую призму. Измерительную головку настраиваем на активный профиль зуба на ноль, передвигая призму с шестерней находим разницу показаний - это и есть отклонение направления зуба. Направление зуба шестерни контролируем с двух сторон, каждый зуб.

Измерение радиусов.

Радиус сопряжения можно измерить радиусным шаблоном, на микроскопе с помощью радиусной головки, на проекторе при помощи экрана, на измерительной машине.

При измерении радиусов на микроскопе от 0,1 до 5мм устанавливаем 3-х кратное увеличение, а для измерения радиусов от 5.5 мм до 60мм 1 кратное увеличение.

При измерении радиуса сопряжения на проекторе, используется экран. Масштаб вычерченного экрана должен соответствовать увеличению сменного объектива проектора (10,20,50).

Закоординированный радиус измеряем как линейный размер штангенциркулем, на поверочной плите с помощью измерительных головок - ИГ, ИРБ , ИЧ и концевых мер, на микроскопе, на измерительной машине.

Внутренний радиус можно измерить, разрезав деталь по оси. При измерении внутренних радиусов можно пользоваться слепками. Слепок получаем, используя пластилин, легкоплавкий сплав вуду, пластиформ.

Предварительно поверхность радиуса смазать тонким слоем масла. Сплав вуду разогреваем на плите, заливаем радиус, после затвердевания извлекаем слепок. При использовании пластиформа смешиваем два компонента и заливаем радиус, после затвердевания извлекаем слепок. Слепки измеряем радиусным шаблоном или на микроскопе с помощью радиусной головки.

Нормируемый участок.

Измерение и оценку отклонений формы и расположения проводят на длине (площади) нормируемого участка.

Если нормируемый участок не указан особо, то измерение и оценку отклонений формы и расположения проводят на всей поверхности (длине) рассматриваемого элемента.

Если допуск относится к участку, расположенному в определенном месте, то этот участок обозначают штрихпунктирной линией и ограничивают размерами

Если расположение нормируемого участка на поверхности не задано, но общая длина или площадь больше нормируемого участка, то допуск относится к любому участку поверхности заданной протяженности. Практически ограничивается измерением и оценкой отклонений на нескольких участках.

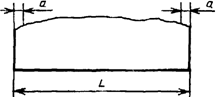

При оценке отклонений формы и расположения измеряемого элемента и (или) базы, отклонения формы вглубь материала (завалы), в зоне на расстоянии a = 0,01L (черт. 1) от края элемента (краевой зоне) не учитывают, если на чертеже или в другой технической документации не указаны другие размеры краевой зоны или не предписано учитывать отклонения формы в пределах краевой зоны.

Черт. 1

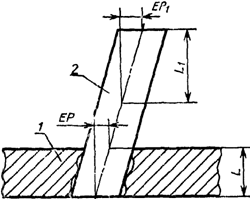

Отклонения расположения поверхности допускается измерять и оценивать на длине, отличающейся от длины нормируемого участка, при условии, что влияние отклонений формы измеряемой поверхности исключено на длине, равной длине нормируемого участка (черт. 2).

1 - деталь; 2 - оправка

Черт. 2

При измерении отклонений от параллельности, перпендикулярности, наклона значение отклонения ЕР1, измеренного на длине L 1, приводят к длине нормируемого участка L путем пересчета

,

,

где EP - отклонение расположения на длине нормируемого участка L.

Расположение и направление измеряемого сечения.

Допуски формы и расположения поверхности, которые рассматриваются в сечении поверхности (например, допуски круглости, прямолинейности, радиального биения), относятся к любому сечению в пределах нормируемого участка, если расположение сечения не задано в технических требованиях. Практически ограничиваются измерением отклонения в нескольких сечениях. За отклонение формы и расположения поверхности, сопоставляемое с допуском, принимают наибольшее из значений, измеренных в разных сечениях.

Направление линии измерений должно соответствовать указанному в условном обозначении допуска формы или расположения поверхности или в технических требованиях. Как правило, направление линии измерений перпендикулярно к измеряемой поверхности.

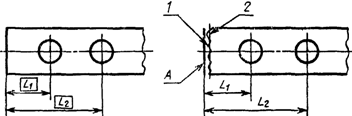

Если используют средние или другие базовые элементы, не касающиеся реальных баз с внешней стороны, то при измерении позиционных отклонений, отклонений формы заданной поверхности или заданного профиля относительно базовых плоскостей или базовых прямых в качестве базы для отсчета координат измеряемых элементов следует принимать плоскость (или прямую), проходящую через наиболее выступающую точку (точки) реальной базы элемента параллельно среднему или другому элементу номинальной формы (плоскость A на черт. 3).

1 - реальная поверхность; 2 - средняя плоскость;

A - плоскость, параллельная средней и проходящая

через наиболее выступающую точку реальной поверхности

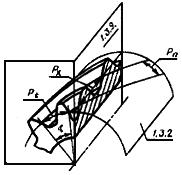

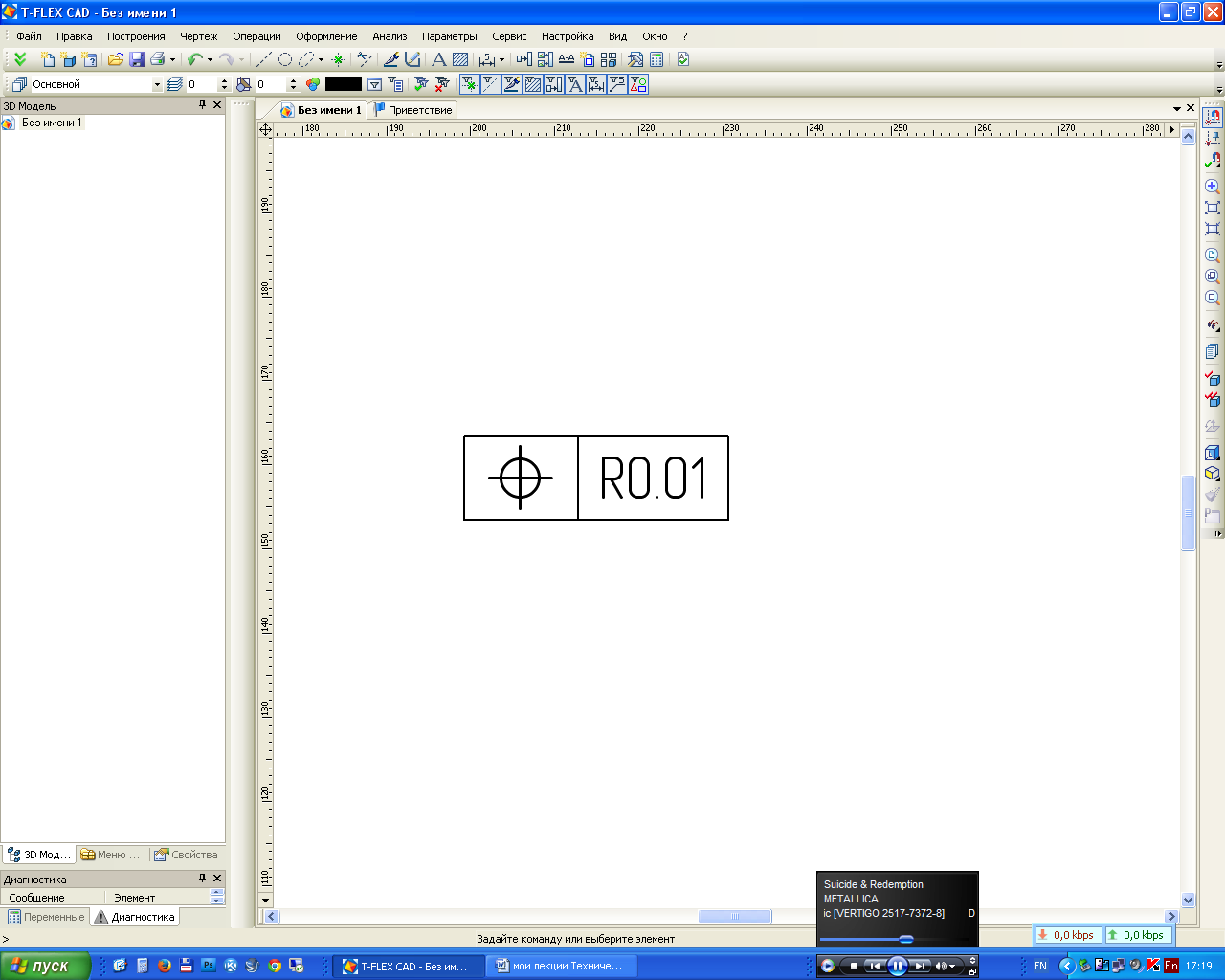

Позиционное отклонение.

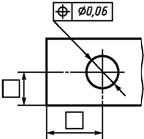

Позиционное отклонение - наибольшее расстояние между реальным расположением элемента (его центра, оси или плоскости симметрии) и его номинальным расположением в пределах нормируемого участка. Позиционный допуск оценивается в радиусном (R) или в диаметральном выражении (ø).

Линейные и угловые размеры, определяющие номинальное расположение и (или) номинальную форму элементов, ограничиваемых допуском, при назначении позиционного допуска, допуска наклона, допуска формы заданной поверхности или заданного профиля, указывают на чертежах без предельных отклонений и заключают в прямоугольные рамки.

- позиционное отклонение (смещение от номинального расположения) в радиусном выражении.

- позиционное отклонение (смещение от номинального расположения) в радиусном выражении.

| Позиционный допуск. |

| ||||||||||||||||||

Если необходимо задать выступающее поле допуска расположения, то после числового значения допуска, указывают символом Р. Контур выступающей части, ограничивают тонкой сплошной линией, а длину выступающего поля допуска – размерами.

При указании на чертежах расположения осей отверстий позиционным допуском, координаты осей отверстий стоят в рамочках без допусков. Предельные отклонения на размеры, координирующие отверстия, берём по СТ-СЭВ 637-77 или по ГОСТ 14140-81 по таблицам «Пересчета позиционных допусков на предельные отклонения размеров, координирующих отверстий», в системе прямоугольных или полярных координат. Для этого сравниваем расположение отверстий на чертеже с характеристикой расположения отверстий в таблицах 2 и 3. На пересечении колонок характеристики расположения и заданного позиционного допуска в радиусном (R) или диаметральном выражении (Ø), находим предельные отклонения на номинальные размеры координирующие оси отверстий.

Универсально проконтролировать позиционное отклонение можно на микроскопах, измерительных машинах, на плите при помощи измерительных головок - ИГ, ИЧ, ИРБ и на делительных головках.

Если перед допуском позиционного отклонения не стоит знак R или Ø, , то он определяется в радиусном выражении (R).

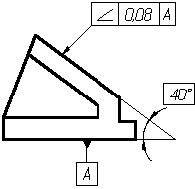

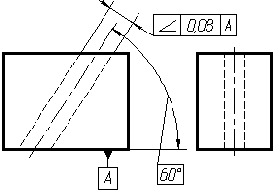

Допуск наклона.

| Допуск наклона |

| Допуск наклона поверхности относительно поверхности А 0,08 мм. |

| Допуск наклона оси отверстия относительно поверхности А 0,08 мм. |

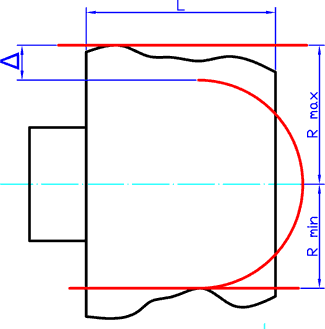

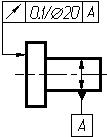

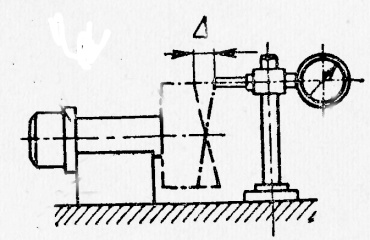

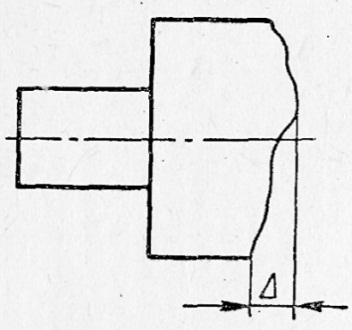

Радиальное биение.

Радиальное биение – разность наибольшего и наименьшего расстояний от точек реального профиля поверхности вращения до базовой оси в сечении плоскостью, перпендикулярной базовой оси.

Δ = Rmax – Rmin.

Δ- радиальное биение.

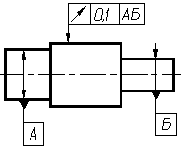

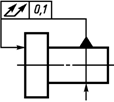

| Допуск радиального биения |

| Допуск радиального биения вала относительно оси конуса 0,01 мм. | ||

|

| Допуск радиального биения поверхности относительно общей оси поверхностей А и Б 0,1 мм. | |||

|

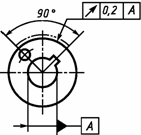

| Допуск радиального биения участка поверхности относительно оси отверстия А 0,02 мм. | |||

|

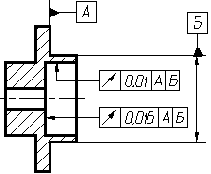

| Допуск радиального биения отверстия 0,01 мм. Первая база – поверхность А. Вторая база – ось поверхности Б. Допуск торцевого биения относительно тех же баз 0,016 | |||

| 15. Допуск биения в заданном направлении |

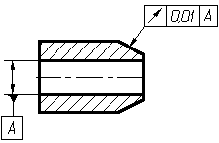

| Допуск биения конуса относительно оси отверстия А в направлении, перпендикулярном к образующей конуса 0,01 мм | ||

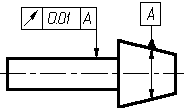

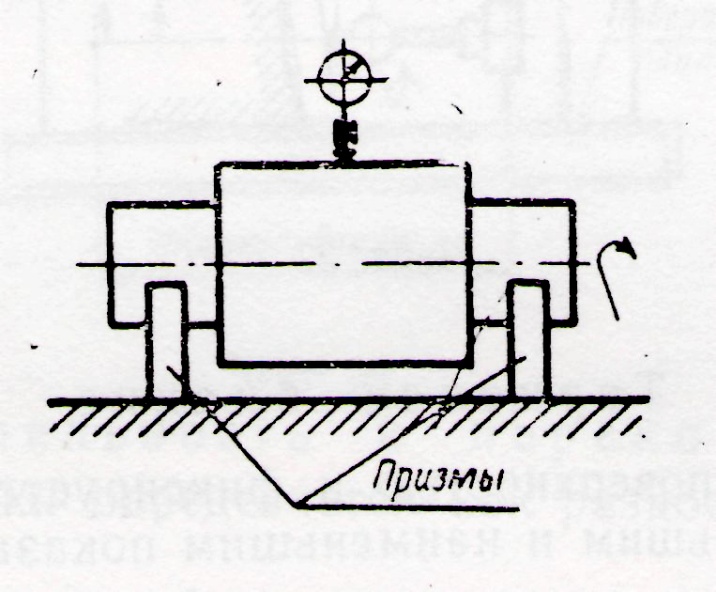

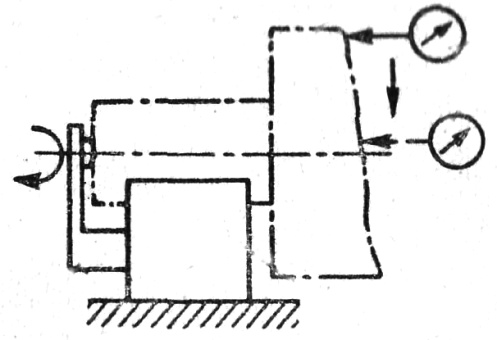

Биение контролируется на микроскопе, на измерительных машинах, на биениемере, на плите в призме при помощи измерительных головок - ИГ, ИЧ, ИРБ. Деталь базовой поверхностью кладём в призму. Находим разность между наибольшим и наименьшим показаниями измерительной головки, полученными при вращении детали в одном сечении. Измеряем в нескольких сечениях (I, II, III), из всех показаний выбираем наибольшее.

I II III

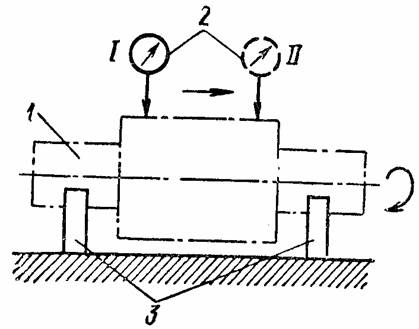

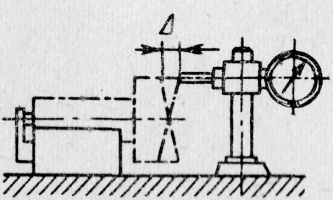

Полное радиальное биение .

Полное радиальное биение – разность наибольшего и наименьшего расстояний от всех точек реальной поверхности вращения до базовой оси.

Δ = Rmax – Rmin Δ- полное радиальное биение.

| Допуск полного радиального биения |

| Допуск полного радиального биения относительно общей оси поверхностей А и Б 0,1 мм. |

1 – проверяемая деталь;

2 – измерительная головка;

3 – призмы

При контроле полного радиального биения на измеряемую поверхность настраиваем СИ на 0, вращаем деталь и передвигаем СИ по всей измеряемой поверхности. Разность показаний – полное радиальное биение.

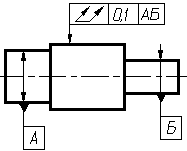

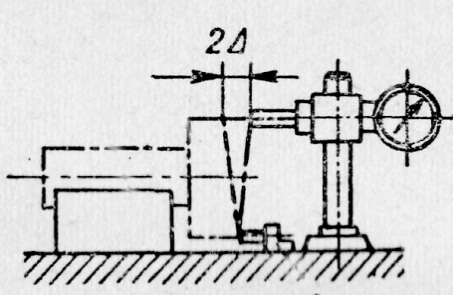

Торцовое биение.

Торцовое биение-разность наибольшего и наименьшего расстояний от точек реального профиля торцовой поверхности до плоскости, перпендикулярной базовой оси. Определяется на заданном диаметре или любом, в том числе и на наибольшем диаметре.

Δ-торцовое биение.

| Допуск торцового биения |

| Допуск торцового биения на диаметре 20 мм относительно оси поверхности А 0,1 мм. |

Торцовое биение контролируется на измерительных машинах, на биениемере, на плите в призме, при помощи измерительных головок - ИГ, ИЧ, ИРБ. При контроле торцового биения обязательно должен быть упор варианты а), б), в).

а) в неконтролируемый торец

б) по оси детали

в) в измеряемый торец

Деталь устанавливается базовой поверхностью в призму и фиксируется в осевом направлении. Измерительную головку настраиваем на нуль, на контролируемый торец на заданном диаметре (D), если указано в чертеже, или на любом и на наибольшем. Определяется разность между наибольшим и наименьшим показаниями измерительной головки, полученными при вращении детали. Если упор производится по оси детали или всей плоскостью неконтролируемого торца, разность показаний измерительной головки соответствует биению торца (а, б).

Если упор устанавливается в контролируемую поверхность (упор и измерительная головка должны находиться на одном диаметре), то показания измерительной головки делим на два (в).

а б в

Упор в неконтролируемый Упор по оси детали. Упор в измеряемую поверхность.

торец.

При контроле полного торцового биения осуществляется вращение детали с упором по оси. Измерительная головка перемещается в радиальном направлении перпендикулярно базовой оси от периферии к центру детали. Разность показаний – это полное торцовое биение.

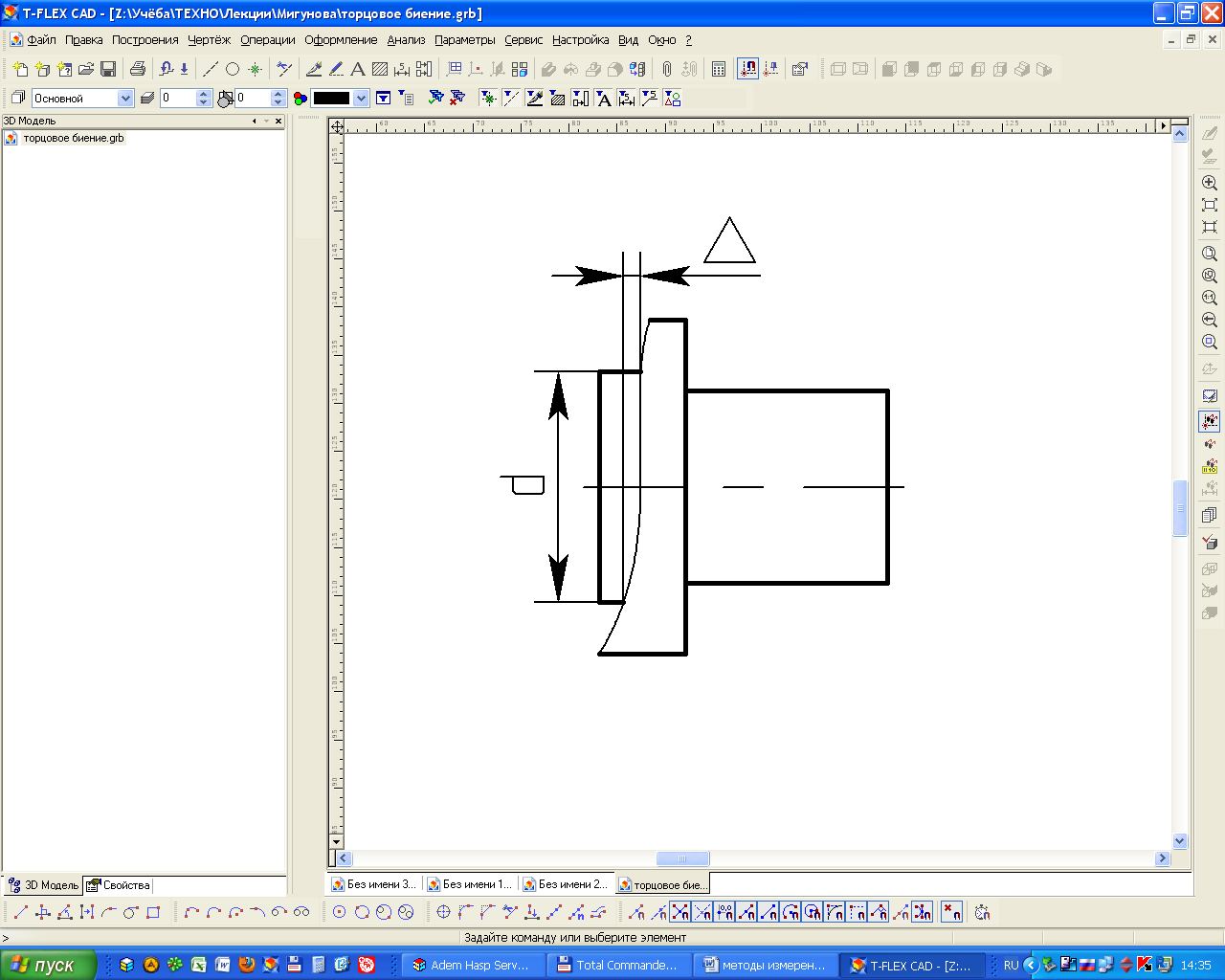

Полное торцовое биение .

Полное торцовое биение - разность наибольшего и наименьшего расстояний от точек всей торцовой поверхности, до плоскости, перпендикулярной к базовой оси.

Δ-полное торцовое биение.

| 17. Допуск полного торцового биения | |

| Допуск полного торцового биения поверхности относительно оси поверхности 0,1мм |

При контроле полного торцового биения осуществляется вращение детали с упором в осевом направлении. Измерительная головка перемещается в радиальном направлении перпендикулярно базовой оси от периферии к центру детали. Разность показаний – это полное торцовое биение.

МЕТОДЫ

ИЗМЕРЕНИЙ

Инструкция К – 8

МЕТОДЫ ИЗМЕРЕНИЙ

Мигунова В.М.

Область распространения.

Настоящая инструкция распространяется на производственную деятельность БТК подразделений предприятия по проверке изготавливаемой продукции на соответствие требованиям конструкторской документации.

В инструкции описан порядок действий персонала БТК при контроле продукции: даны рекомендации по выбору методов измерений, а также приведено описание техники выполнения замеров разными методами.

Инструкция распространяется на подразделения предприятия, изготавливающие продукцию основного и инструментального производства.

Оглавление

.Нормальные условия выполнения линейных и угловых измерений согласно ГОСТ 8.050-73… 6

Погрешности измерения и их классификация…………………………………………………………………………….7

Классификация методов измерения……………………………………………………………………………………………9

Универсальные средства измерений (СИ)…………………………………………………………………………………10

Выбор средств измерения………………………………………………………………………………………………………….31

Настройка средств измерения……………………………………………………………………………………………………39 Технический контроль термины и определения…………………………………………………………………….35

Допуск, зазор, натяг………………………………………………………………………………………………………………….…37

Классификация конструктивных элементов по трем группам………………………………………………….41

Простановка допусков согласно конструкторской документации……………………………………………42

Обозначение предельных отклонений на чертежах и в технологиях…………………………………..….46

Неуказанные предельные отклонения……………………………………………………………………………………….48

Шероховатость………………………………………………………………………………………………………………………………49 Измерение линейных размеров……………………………………………………………………………………………….52 Измерение наружных диаметров……………………………………………………………………………………………….52

Измерение внутренних диаметров на пневматическом длинномере…………………………………….52

Измерение углов…………………………………………………………………………………………………………………………53 Измерение резьбы………………………………………………………………………………………………………………………56

Измерение зубьев шестерён……………………………………………………………………………………………………..61

Измерение радиусов……………………………………………………………………………………………………………………74

Нанесение обозначений допусков……………………………………………………………………………………………..75

Отклонения формы поверхностей………………………………………………………………………………………………78

Отклонение плоскостности……………………………………………………………………………………………………78

Отклонение прямолинейности………………………………………………………………………………………………80

Отклонение круглости…………………………………………………………………………………………………………….82

Отклонение профиля продольного сечения………………………………………………………………………….84

Отклонение цилиндричности……………………………………………………………………………………………….…88 Отклонения расположения поверхностей………………………………………………………………………………….…89

Отклонение параллельности плоскостей……………………………………………………………………………….89

Отклонение перпендикулярности……………………………………………………………………………………………94

Отклонение соосности……………………………………………………………………………………………………………..98

Отклонение симметричности………………………………………………………………………………………………….100

Отклонение пересечения осей…………………………………………………………………………………………………102

Позиционное отклонение………………………………………………………………………………………………………….105

Допуск наклона……………………………………………………………………………………………………………………………108

Допуск формы заданного профиля……………………………………………………………………………………………108

Допуск формы заданной поверхности………………………………………………………………………………………109 Суммарное отклонение формы и расположения поверхностей…………………………………………………109

Радиальное биение…………………………………………………………………………………………………………………….110

Полное радиальное биение……………………………………………………………………………………………………..112

Торцовое биение………………………………………………………………………………………………………………………114

Полное торцовое биение……………………………………………………………………………………………………………115

Суммарный допуск параллельности и плоскостности………………………………………………………………118

Суммарный допуск перпендикулярности и плоскостности………………………………………………………118

Суммарный допуск наклона и плоскостности……………………………………………………………………………118

Зависимый допуск………………………………………………………………………………………………………………………….119 Соотношение резьб………………………………………………………………………………………………………………………….119

ГОСТ 14140-1………………………………………………………………………………………………………………………………………122

Шероховатость поверхностей……………………………………………………………………………………………………………

Нормальные условия выполнения линейных и угловых измерений согласно ГОСТ 8.050-73 .

· Температура окружающей среды: +20

· Атмосферное давление 101324,72 Па (760 мм. рт. ст.).

· Относительная влажность окружающего воздуха: 58%.±20%

· Ускорение свободного падения: 9,8 м/с2.

· Частота возмущающих гармонических вибраций: не более 30 Гц.

Пределы допускаемого отклонения температуры ( С  ) рабочего пространства от нормальной температуры в процессе измерения.

) рабочего пространства от нормальной температуры в процессе измерения.

| Измеряемые размеры в мм. | Отклонения температуры С | ||

| 0,2-1,0 мкм | 1,0-15 мкм | 15-140 мкм | |

| Св 1 до 18 | ±1,0

| ±1,5

| ±4

|

| 18….50 | - | ±1,0

| ±3

|

| 50...500 | - | ±0,5

| ±2

|

Время выдержки объекта измерения в рабочем пространстве до начала измерения в часах.

| Масса объекта измерения в кг. | Время выдержки в часах для рядов. | |

| IX - XI (1; 2; 2а кл.) | XII - XIX ( 3; 3а; 4 кл.) | |

| До 10 | 3 | 2 |

| 10-50 | 6 | 4 |

| 50-200 | 10 | 7 |

.

Средства измерения должны находиться в рабочем пространстве не менее 24 ч. до начала измерения.

ПОГРЕШНОСТИ ИЗМЕРЕНИЙ И ИХ КЛАССИФИКАЦИЯ

Погрешность измерения встречается всегда при любых видах измерений и определяется метрологами как отклонение результата измерения от действительного размера измеряемой величины.

Абсолютная погрешность – это значение, вычисляемое как разность между значением величины, полученным в процессе измерений, и настоящим (действительным) значением данной величины.

В числовых величинах погрешность измерения ΔХ (дельта икс) подсчитывают как разность между результатом измерения Хизм и действительным размером Хдейств измеряемой величины:

ΔХ = Хизм– Хдейств .

По характеру появления погрешности делятся на

1) систематические погрешности;

2) случайные погрешности.

В процессе измерения могут также появиться грубые погрешности и промахи.

Систематической погрешностью называется погрешность, остающаяся постоянной или закономерно изменяющейся во времени при повторных измерениях одной и той же величины.

Примером систематической погрешности, закономерно изменяющейся во времени, может служить смещение настройки прибора во времени, погрешность нанесения делений на шкале прибора, погрешность шага микровинта, износ деталей измерительного прибора; несоответствие действительного и номинального значения меры и т. д.

а)Постоянная систематическая погрешность – погрешность, длительное время сохраняющая свое значение (например, в течение всей серии измерений). Эта погрешность встречается наиболее часто.

б)Прогрессивная систематическая погрешность – непрерывно возрастающая погрешность (например, от постоянного устойчивого износа измерительных механизмов, приборов).

В)Периодическая систематическая погрешность – погрешность, значение которой является функцией времени или функцией перемещения указателя измерительного прибора (например, наличие эксцентриситета в угломерных приборах с круговой шкалой вызывает систематическую погрешность, изменяющуюся по периодическому закону).

Систематическая погрешность всегда имеет знак отклонения, то есть «+» или «-». Систематическая погрешность может быть исключена введением поправки

Для выявления систематической погрешности производят многократные измерения образцовой меры и по полученным результатам определяют среднее значение размера. Отклонение среднего значения от размера образцовой меры характеризует систематическую погрешность, которую называют «средней арифметической погрешностью», или «средним арифметическим отклонением».

Случайной погрешностью измерения называется погрешность, которая при много кратном измерении одного и того же значения не остается постоянной. Например, при измерении валика одним и тем же прибором в одном и том же сечении получаются различные значения измеренной величины.Систематические и случайные погрешности чаще всего появляются одновременно.

Промахи и грубые погрешности - это погрешности, намного превышающие предполагаемые в данных условиях проведения измерений систематические и случайные погрешности. Промахи и грубые погрешности могут появляться из-за грубых ошибок в процессе проведения измерения, технической неисправности средства измерения, неожиданного изменения внешних условий.

Примером грубых погрешностей могут служить неправильный отсчёт по шкале прибора, неправильная установка измеряемой детали.

.

Субъективная погрешность - это погрешность возникающая из-за низкой степени квалификации оператора, средства измерений, а также из-за погрешности зрительных органов человека, т. е. причиной возникновения субъективной погрешности является человеческий фактор (ее называют еще личной погрешностью).

Погрешность метода измерений возникает из—за несовершенства метода измерений или допущенных его упрощений, установленных методикой измерений.

Дата: 2018-12-21, просмотров: 895.