Хлорирование порошковых материалов в среде расплавленных хлоридов известно с 1920 г. для окиси магния. В 1954 г. С.П. Соляков, инженер Соликамского магниевого завода предложил использовать расплав хлористых солей щелочных и щелочноземельных металлов в качестве среды для хлорирования тонкоизмельчённых титановых шлаков. И в настоящее время это основная технология хлорирования, но хлораторы модернизированы.

ПГС Шихта

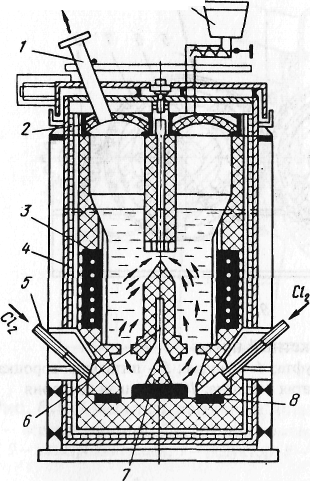

| Рисунок 1 - Хлоратор расплавной 1 — газоотвод; 2 — свод; 3 — электроды с водоохлаждаемыми штангами; 4— корпус хлоратора; 5— фурма; 6— перегородка с переточным каналом; 7— распределительный шамотный камень; 8 — донные электроды |

Прямоугольный корпус хлоратора изготовляют из листовой стали, футеровку выполняют из огнеупорного кирпича. Хлораторы могут быть однокамерными и многокамерными, где несколько хлорирующих отделений образованы вертикальными стенками. Хлорирующие камеры перекрыты сводами из огнеупорного кирпича, в них имеются люки для заливки расплава, загрузки шихты и патрубки для отвода парогазовой смеси.

В боковые стенки установлены термопары для измерения температуры расплава и вставлены графитовые электроды, внутри которых проходят стальные водоохлаждаемые штанги. Электродами разогревают расплав при пуске хлоратора и подогревают его при работе хлоратора с низкой производительностью. При высокой производительности за счёт протекания реакции хлорирования образуется много тепла, электроды отключают от подачи тока, а водоохлаждаемыми штангами регулируют температуру расплава.

В нижней части хлоратора имеются фурмы для подачи хлора и лётки для слива расплава.

Шихту, состоящую из размолотого шлака и кокса, непрерывно дозируют в определённом соотношении весовыми дозаторами и шнековым питателем подают в хлоратор на поверхность расплава. Скорость хлора на выходе из фурм от 5 до 20 м/с, происходит бурное перемешивание расплава и газообразного хлора, дробление газового потока на мелкие пузырьки, насыщение расплава хлором. Шлак и кокс в расплаве находятся во взвешенном состоянии, причём более лёгкий нефтяной кокс концентрируется в верхнем слое, а шлак распределяется равномерно по всему объёму расплава. Газообразный и растворённый в расплаве хлор реагирует с оксидами с образованием хлоридов металлов и окислов углерода. Процесс хлорирования ведут в интервале 700–900°С. Высота слоя расплава 4–5,5 м.

Накопление в расплаве нерастворимых соединений приводит к ухудшению его физических свойств, поэтому расплав периодически обновляют, сливая часть и взамен загружая хлористые соли или отработанный электролит магниевых электролизеров. Оптимальный состав рабочего расплава, %: TiO2 1,5–5; С 2–5; NaCl 15–20; KCl 30–40. Если TiO2 в расплаве менее 1%, то снижается скорость хлорирования TiO2.

Самое опасное нарушение технологии - «проскоки» хлора через расплав возникают из-за:

- пониженной концентрации диоксида титана (менее 1%),

- пониженной концентрации углерода в расплаве,

- повышенного количества твердых частиц,

- повышенной вязкости расплава,

- длительной работы хлоратора с повышенной температурой.

Одновременно "проскоки" хлора сопровождаются образованием фосгена СОCl2. Если хлоратор работает без "проскоков" хлора, в отходящих газах фосген практически не обнаруживается.

Преимуществами хлоратора с жидкой ванной являются

- упрощённая технология подготовки шихты, исключающей брикетирование и коксование;

- интенсивный барботаж расплава и его каталитические свойства, что позволяет снизить температуру процесса;

- хлорирование сырья с повышенным содержанием щелочных и щелочноземельных металлов;

- образование в основном CO2,

- количество отходящих газов значительно меньше, чем в других хлораторах, что благоприятно влияет на работу конденсационной системы.

К недостаткам хлорирования в расплаве относятся:

- со сливом расплава выводится часть шихты, что приводит к потерям титана;

- значительные потери двуокиси титана до 30% с возгонами.

Извлечение титана в тетрахлорид достигает 93%.

Дата: 2018-12-21, просмотров: 492.