В промышленности применяются аппараты производительностью 5– 7 тонн титана в виде губки за цикл восстановления длительностью 30—50 часов. Конструктивно аппараты несколько отличаются друг от друга, но все они состоят из одних и тех же основных частей и узлов.

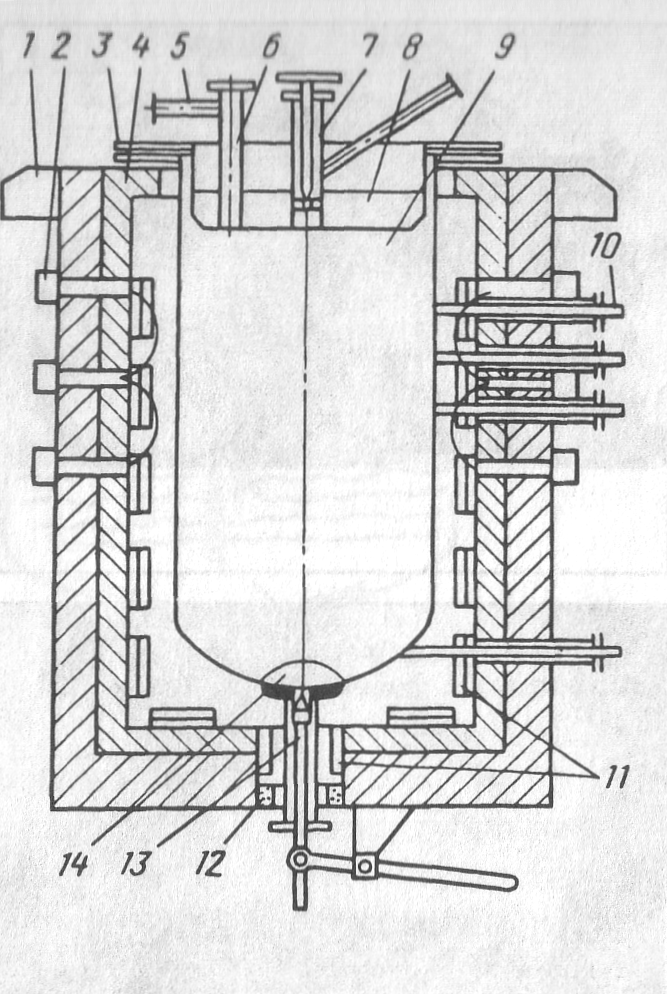

Рисунок 1 – Конструкция аппарата восстановления:

1-опора печи; 2-коллекторы подачи и отвода воздуха;

3-водоохлаждаемый фланец; 4-футеровка; 5-штуцер вакуумирования и подачи аргона; 6-узел заливки магния;

7-узел подачи TiCl4; 8-крышка реактора; 9-реторта;

10-контактные термопары; 11-нагреватели;

12- песочный затвор; 13-сливной узел; 14–ложное дно Рисунок 1 – Конструкция аппарата восстановления:

1-опора печи; 2-коллекторы подачи и отвода воздуха;

3-водоохлаждаемый фланец; 4-футеровка; 5-штуцер вакуумирования и подачи аргона; 6-узел заливки магния;

7-узел подачи TiCl4; 8-крышка реактора; 9-реторта;

10-контактные термопары; 11-нагреватели;

12- песочный затвор; 13-сливной узел; 14–ложное дно

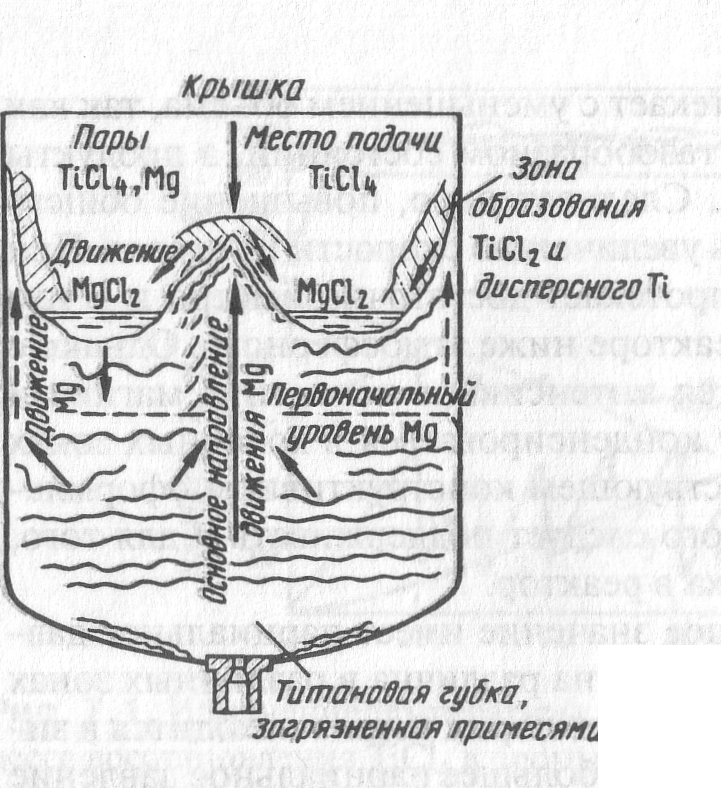

|  Рисунок 2 - Схема процесса восстановления TiCl4

в промышленном реакторе

Рисунок 2 - Схема процесса восстановления TiCl4

в промышленном реакторе

|

Реактор - это цилиндрическая стальная реторта высотой 2—3 м с фланцем и сферическим днищем. Конструкция устойчива, технологична в изготовлении, удобна в эксплуатации. Легированная хромоникелевая сталь уменьшает окисление наружных стенок реактора, которые контактируют с воздухом при высоких температурах. Крышка реактора служит для его герметизации с помощью резиновой прокладки. Применяется конструкция вогнутой крышки с несложным монтажом и демонтажом. Заливка жидкого магния производится из обогреваемого ковша с нижним сливом, что надежно предохраняет магний от контакта с воздухом в период загрузки. Скорость подачи TiCl4 измеряется ротаметром. Общий расход измеряют по изменению уровня в расходном баке или расходомером. Запорное устройство узла слива хлористого магния находится внизу сферического днища реторты. Для предотвращения попадания титановой губки в запорное устройство в реторте устанавливают ложное дно.

Подвод тепла в реактор необходим только для подогрева магния для начала процесса (750—850° С). В процессе восстановления выделяется тепло, которое необходимо отводить, обдувая стенки реторты в зоне реакции воздухом через коллекторы. Температура зоны реакции измеряется контактными термопарами по стенке реактора.

Подготовка аппарата восстановления

В промышленных условиях восстановление ведется периодическим способом. Физико-химические свойства TiCl4 таковы, что позволяют непрерывно подавать его в реактор при обычной температуре, а магний технически просто сразу весь загружать в жидком виде перед началом реакции. Установка восстановления должна обеспечивать как подвод тепла к реторте, так и его отвод, материал реторты должен быть коррозионностоек в данных средах. Конструкции печи и реактора, должны удовлетворять противоречивым требованиям технологии:

а) для удаления MgCl2 необходимо поддерживать температуру несколько выше его точки плавления;

б) но для обеспечения оптимальной технологии необходимо интенсивное охлаждение реактора.

Подготовка аппарата восстановления состоит из повторяющихся для каждого цикла операций.

1) Реторту закрывают крышкой, тщательно проверяют на герметичность и устанавливают в электропечь.

2) Проводят монтаж установки: подсоединяют линии вакуума и аргона, узлы загрузки магния и TiCl4, водоохлаждения, сливного устройства, устанавливают термопары.

3) Нагревают реактор до температуры 700 °С во избежание взрыва из-за контакта горячего магния с холодными стенками реторты.

4) Вакуумируют реактор и заполняют его очищенным и осушенным инертным газом аргоном.

5) Заливают расплавленный рафинированный магний с избытком от теоретически необходимого количества (160—170%), чтобы восстановление TiCl4 прошло более полно.

6) Разогревают реторту с магнием до 800—850 °С

7) Начинают подачу четыреххлористого титана и отключают нагрев реторты.

Дата: 2018-12-21, просмотров: 434.