МЕТОДИЧЕСКИЕ УКАЗАНИЯ

для выполнения практических и аудиторных самостоятельных работ по МДК 01.02. МЕТАЛЛУРГИЯ ЛЁГКИХ ЦВЕТНЫХ МЕТАЛЛОВ

Тема 2.2 МЕТАЛЛУРГИЯ ТИТАНА

Специальность 22.02.02 Металлургия цветных металлов

Разработка и оформление Л.Н. Минаковой

Красноярск

2018

Содержание

Требования к оформлению и защите работ. 3

Введение. 4

Самостоятельная аудиторная работа № 1. Титаносодержащее сырьё и способы его переработки. 6

Самостоятельная аудиторная работа № 2. Способы получения титана. 7

Самостоятельная аудиторная работа № 3. Технологическая схема магниетермического способа производства титана. 8

Самостоятельная аудиторная работа № 4. Обогащение рудного титансодержащего сырья. 9

Практическая работа № 1. Расчёт шихты для ильменитового концентрата. 10

Практическая работа № 2. Изучение конструкции хлораторов. 17

Практическая работа № 3. Оборудование конденсационных систем.. 21

Практическая работа № 4. Способы рафинирования тетрахлорида титана. 25

Практическая работа № 5. Оборудование процесса восстановления. 28

Практическая работа № 6. Оборудование вакуумной сепарации титановой губки. 31

Практическая работа №7. Оборудование для получения компактного титана. 35

Требования к оформлению и защите работ

Практикум по МДК 01.02 «Металлургия титана» способствует прочному усвоению студентами основных разделов курса. При выполнении практикума студенты совершенствуют навыки ведения расчётов, оформления приведённых данных в виде наглядных цифровых, табличных и графических материалов.

Прежде чем приступить к выполнению работы, студент должен уяснить цель работы и изучить:

- приведённый теоретический и практический материал;

- назначение и устройство производственного оборудования;

- методы подготовки сырья, режимы ведения технологии;

- качество получаемого продукта.

Каждая работа оформляется в виде отчета на листах формата А4 с рамкой. Отчет должен содержать следующие элементы:

- наименование и цель работы;

- краткое изложение теоретических положений, на которых базируется данный процесс;

- краткое описание технологии процесса.

К отчету прилагается аппаратурно-технологическая схема (АТС), выполненная простым карандашом на листах формата А4 без рамки. Схемы должны быть четкими и содержать характерные особенности процесса. Рисунки или эскизы оборудования выполняются в оптимальном масштабе с обозначением конструктивных элементов или составных частей.

Вывод по итогам выполненной работы формулируется на основе теоретических и практических данных, а также исходя из цели работы.

Защита работы проходит устно. Критериями оценки выполненной работы являются:

- освоение студентом учебного материала;

- верное понимание сущности рассматриваемых технологий и процессов;

- точное определение основных понятий, законов, теорий;

- обоснованность и четкость изложения ответа по своему плану, использование специальных терминов;

- умение установить связь между изучаемым и ранее изученным материалом, а также с материалом, усвоенным при изучении других дисциплин;

- умение применить знания в новой ситуации при выполнении практических заданий и составлении схем;

- оформление работы в соответствии с требованиями: правильное и аккуратное выполнение вычислений, записей, таблиц, схем, рисунков, графиков;

- правильные выводы по работе и аргументированные ответы на контрольные и дополнительные вопросы.

Введение

Двадцатый век по мере развития научно-технического прогресса называли «веком электричества», «веком радио», «веком всеобщей грамотности», «веком автомобиля», «веком космонавтики», даже «веком самых жестоких войн», но металлурги называют 20 век «веком алюминия и титана». Титан – очень перспективный металл не только благодаря замечательным свойствам, но и потому, что запасы его в земной коре велики: более 80 минералов содержат титан, и число их возрастает по мере разведывания земных недр. Кларк титана (содержание в литосфере) составляет 0,7 %, это седьмое место среди металлов.

Титан – металл 4 группы периодической системы Д.И. Менделеева, порядковый номер 22, атомная масса 47, 88, плотность 4,5 г/см3. Это пограничный металл между легкими и тяжелыми (5 г/см3) металлами. Титан обладает высокой прочностью, твердостью и хорошей пластичностью. Высокая температура плавления позволяет получать жаропрочные сплавы, отличное сопротивление коррозии – использовать для работы в агрессивных средах. Чистый титан очень хорошо сваривается и пригоден для любых видов механической обработки в горячем и холодном состоянии: его можно ковать, как железо, вытягивать, делать из него проволоку, прокатывать в листы, ленты, в фольгу толщиной до 0,01 мм. Особенно великолепными свойствами обладают сплавы на основе титана.

История открытия титана

Первооткрывателем титана считается 28-летний английский священник Уильям Мак-Грегор, увлекавшийся химией и геологией. В 1789 г. он исследовал необычные свойства черного песка из долины Менакан на юго-западе Англии. Черный блестящий минерал, Мак-Грегор принял за новый, неизвестный науке минерал, а выделенный из него белый порошок – за новый элемент. Минералу и элементу дали название по местности, минерал «менаканит» и элемент «менакин».

В 1795 г. немецкий исследователь-химик Мартин Генрих Клапрот, изучая рутил, выделил из него диоксид нового металла – белый порошок, похожий на описанный ранее Мак-Грегором, и он назвал его титаном в честь мифических богов– титанов. Открытый металл оказался одним из самых твердых, крепких, стойких.

Но чтобы познать все замечательные свойства нового металла и использовать их для своего блага, человечеству потребовалось еще более 150 лет. Титан способен растворять почти все элементы периодической системы, и исследователи получали металл с высоким содержанием примесей кислорода, азота, серы, фосфора, водорода и др., в результате чего выделенный металл был весьма хрупким, и долгие годы, вплоть до середины 20 века, признавался бесполезным для дальнейшего использования.

Впервые чистый титан (содержание примесей менее 0,1%) был получен в 1875 году русским ученым Д.К. Кирилловым, но его работа осталась незамеченной.

И только полученный йодидным методом в 1925 г. Ван Аркелем и де Буром чистейший титан оказался таким пластичным и технологичным металлом, что сразу привлёк внимание широкого круга конструкторов и инженеров.

В 1947 г. были выпущены первые 45 кг технически чистого титана. Первая промышленная партия титана массой 2 т была получена в 1948 г.

Производство титана в СССР началось в 1950 г., а к концу 1980-х годов было создано крупнейшее в мире производство: титана и его сплавов в СССР получали больше, чем во всех остальных странах мира вместе взятых.

Основные свойства титана

Титан более чем в 1,5 раза тяжелее алюминия (2,7 г/см3), но зато в 1,5 раза легче железа (7,8 г/см3), и, занимая по удельной плотности промежуточное положение между алюминием и железом, титан во много раз превосходит их по своим механическим свойствам, которые хорошо сохраняются при температурах до 500 – 700 °С.

Прочность титана в 18 раз выше, чем у алюминия. Удельная прочность сплавов титана может быть повышена в 1,5–2 раза.

Твердость: он в 12 раз тверже алюминия, в 4 раза–железа и меди.

Тугоплавкость: температура плавления чистого элементарного титана 1668±3 °С. По тугоплавкости среди конструкционных металлов он стоит на первом месте:

Парамагнитность: магнитная восприимчивость титана очень слаба, это свойство используется при строительстве немагнитных кораблей, приборов, аппаратов.

Титан обладает удивительным свойством – «памятью». В сплаве с некоторыми металлами (особенно с никелем и водородом) он «запоминает» форму изделия, которую ему сделали при определенной температуре. Если такое изделие потом деформировать, например, свернуть в пружину, изогнуть, то оно останется в таком положении на долгое время. После нагревания до температуры, при которой изделие было сделано, оно принимает первоначальную форму.

Титан имеет еще одно замечательное свойство – исключительную стойкость в условиях кавитации, т. е. при усиленной «бомбардировке» металла в жидкой или газообразной среде пузырьками воздуха. Эти пузырьки, лопаясь на поверхности металла, вызывают очень сильные микроудары жидкости о поверхность движущегося тела. Они быстро разрушают многие материалы и металлы в том числе, а вот титан прекрасно противостоит кавитации.

Поведение титана во многих агрессивных средах вызывает удивление и восхищение. Титан является одним из немногих металлов с исключительно высокой коррозионной стойкостью: он практически вечен в атмосфере воздуха, в холодной и кипящей воде, в растворах многих солей, неорганических и органических кислотах, во многих агрессивных средах. Дело в том, что реакции титана со многими элементами происходят только при высоких температурах. При обычных температурах химическая активность титана чрезвычайно мала, он практически не вступает в реакции, потому что на поверхности чистого титана имеется инертная, тончайшая 0, 65 А (1А=10-10 м) оксидная пленка, предохраняющая его от дальнейшего окисления, и металл ею «пассивируется», т. е. защищает сам себя от дальнейшего разрушения.

Применение титана

Титан находит широкое применение в самых различных отраслях промышленности.

Авиакосмическая промышленность была первым потребителем титана. Создание летательных аппаратов, особенно сверхзвуковых, потребовало новых конструкционных материалов для двигателей, корпуса и обшивки самолета, которые невозможно было создать без титана. Авиакосмическая техника и сейчас определяет темпы развития титановой промышленности.

В химическом и нефтяном машиностроении титан и его сплавы широко используются для изготовления коммуникаций.

Цветная металлургия: наибольшее распространение титановое оборудование получило на предприятиях кобальтово-никелевой и титаново-магниевой промышленности.

Чёрная металлургия: добавки титана повышают качество чугуна и стали.

Медицина, пищевая промышленность. Титан абсолютно биосовместим с организмом человека, его давно применяют в общей медицине, нейрохирургии, изготавливая из него различные препараты, инструменты и имплантаты, включая стоматологические.

Спорт: титановый спортивный инвентарь лёгкий и прочный.

Самостоятельная аудиторная работа № 1. Титаносодержащее сырьё

Цель работы. Научиться рассчитывать содержание компонентов в сырье.

Ход работы.

1 Изучить минералы титана

2 Рассчитать процентное содержание компонентов в минералах и заполнить таблицу

3 Ответить на контрольные вопросы

Титаносодержащие минералы

Титан - один из наиболее распространенных химических элементов как по содержанию его в земной коре (кларк), так и по наличию минералов. По распространённости среди металлов титан занимает седьмое место, по разным оценкам его кларк от 0,63 до 0,7 %.

Титановые минералы встречаются почти во всех типах пород, особенно в глинах, бокситах, песках и песчаниках. Большинство минералов титана сформированы в соединении с кислородом и железом, в меньшей степени - с кальцием и кремнием. Практически во всех минералах титан находится в четырёхвалентной форме.

Насчитывается более 80 минералов, содержащих титан, они разбиты на 5 характерных групп.

1 Группа рутила. Минералы рутил, анатаз, брукит - полиморфные модификации ТО2, состоят на 90-98 % из чистой окиси титана. Самый устойчивый минерал титана - рутил, имеет тетрагональную кристаллическую решётку. Анатаз и брукит неустойчивы, в природе встречаются только вместе с рутилом в осадочных породах, глинах и бокситах. Рутил - наиболее высококачественное сырьё для получения титана, но его месторождения немногочисленны, наиболее крупные находятся в Австралии, США и ЮАР. Австралия производит до 90% рутиловых концентратов.

2 Группа ильменита. Все минералы этой группы являются двойными окислами; кристаллизующимися в решётке корунда. Наиболее распространённый из этой группы минералов ильменит FeTiO3 (FeO*TiO2) имеет промышленное значение. Часто в ильмените присутствует избыток ТiO2 как примесь рутила. В результате совместной кристаллизации ильменита с гематитом (Fe2O3) или магнетитом (Fe3O4) образуются гематитоильменит FeTiO3*Fe2O3 или титаномагнетит FeTiO3*Fe3O4 соответственно. В зависимости от соотношения окислов железа и титана, физические свойства, химический и минералогический составы ильменита сильно колеблются. Цвет его изменяется от темно-металлического до серо-стального, плотность от 4,05 до 5,24 г/см3 и твердость от 5 до 6. Месторождения ильменита встречаются во многих странах, Австралия - самый крупный производитель ильменитовых концентратов.

3 - Группа перовскита СаТiO3.

4 - Группа пирохлора (Na, Са, ..) (Nb, Тi)O (Р, ОН).

5 - Группа сфена СаТi(SiO4)О.

Близость радиуса иона титана (0,64 А) к радиусам ионов магния, марганца, ванадия, алюминия, хрома, ниобия и других, обусловливает присутствие этих примесей до нескольких процентов.

Таблица 1 - Содержание элементов в минералах титана

| Минерал | Формула | Молекулярная масса | Содержание, % | |||||

| Ti | O | Fe | Ca | Si | Всего | |||

| Рутил | ||||||||

| Ильменит | ||||||||

| Гематитоильменит | ||||||||

| Титаномагнетит | ||||||||

| Перовскит | ||||||||

| Сфен | ||||||||

Контрольные вопросы

1 Кларк титана. Что это?

2 Перечислить минералы для промышленного производства титана.

3 Назвать формулы рутила, ильменита, титаномагнетита, гематитоильменита

4 Почему в рудах титана много примесей?

Самостоятельная аудиторная работа № 2. Способы получения титана

Цель работы. Научиться обосновывать технологические методы получения металлов.

Ход работы.

1 Изучить способы получения титана

2 Законспектировать возможные способы получения металлов.

3 Обосновать существующий метод получения титана.

4 Ответить на контрольные вопросы

Запасы титана в земной коре очень велики, поэтому минералы можно перерабатывать по-разному. Титан взаимодействует со многими элементами Периодической системы, что дает возможность получать его различными методами, термическими, электролизом, восстановление водородом, углеродом. При этом объемы производства могут быть промышленные, полупромышленные, опытно-промышленные, исследовательско-лабораторные.

Все существующие способы получения металлического титана можно условно разделить на 4 группы.

1) Прямое восстановление диоксида титана.

Старинный и наиболее распространённый способ получения металлов из окисных руд - восстановление углем

МеО + С = Ме + СО

Большинство металлов получают из их оксидов восстановлением углеродом или другими материалами. Для восстановления титана нельзя применять углерод из-за образования карбида титана TiC. При атмосферном давлении даже при ≈ 2450 °С будет образовываться только карбид ТiС, загрязнённый кислородом, азотом и углеродом

Из-за высокой химической прочности оксида титана затруднено его восстановление и с помощью других веществ. Кроме того, титан образует твёрдые растворы с восстановителем и примесями в сырье.

Восстановление TiO2 водородом возможно только до низших окислов Ti2O, TiO, Ti2O3.

Восстановление TiO2 кремнием, натрием, магнием также возможно только до низших окислов.

Полностью TiO2 можно восстановить кальцием только в вакууме при 3000 °С, но полученный металлический титан всегда будет загрязнён азотом, водородом и кислородом, к тому же рафинированный Са очень дорог.

2) Двухстадийное восстановление двуокиси титана с получением металла или сплава, а затем очистка от примесей. Например, кальциегидридный способ: взаимодействие двуокиси титана с гидридом кальция

ТiO2 + СаН2 = ТiH4 + СаО

Образуется гидрид титана, сильно загрязненный примесями, из которого затем выделяют металлический титан.

3) Электролиз двуокиси титана или электролиз соединений титана. Технически сложные, но перспективные методы, при использовании электролита из очень чистых солей, герметичного электролизёра и инертной газовой среды.

4) Отсутствие удовлетворительных методов получения титана и других редких металлов (ниобий, тантал, цирконий, ванадий, германий, кремний и др.) непосредственно из их оксидов послужило причиной бурного развития хлорной металлургии: перевод оксида титана в четырёххлористый титан и восстановление его металлом (алюминием, кальцием, магнием, натрием).

В России, Японии и США промышленный способ получения титана - магниетермический, т.е. восстанавливают титан из TiCl4 магнием. В Канаде и Европе применяется натриетермический способ: титан из TiCl4 восстанавливают металлическим натрием. Этот процесс проводят при относительно невысокой температуре, титан в меньшей степени загрязняется примесями, но натриетермический способ технически более сложен.

Контрольные вопросы.

1 Почему существует много способов получения титана

2 Что такое металлотермия?

3 Перечислить объёмы производства металлов. Чем они обусловлены?

4

Самостоятельная аудиторная работа № 3. Технологическая схема магниетермического способа производства титана

Цель работы. Научиться составлять аппаратурно-технологические схемы, используя процессный подход

Ход работы.

1 Изучить приведённый материал

2 Составить АТС магниетермического способа, используя ранее изученный материал.

Титан - ценный конструкционный материал, если его получать экономичным промышленным способом. Проблема налицо: для дальнейшего научно-технического прогресса, успешного развития современных технологий, освоения космоса и огромных морских ресурсов, нужно много этого замечательного металла, но только высокой чистоты. Поэтому постоянно ведутся поиски и исследования новых способов получения титана для определения наиболее оптимального метода.

В 1940 г. немецким химиком Вильгельмом Кроллем был предложен магниетермический способ получения титана, который является основным и в настоящее время.

Промышленный магниетермический процесс получения чистого титана – многостадийное, сложное в аппаратурном оформлении производство, энергоёмкое и экологически неблагополучное. Каждая стадия переработки титанового сырья представляет собой отдельное многоступенчатое производство со специфическими требованиями к технологии и оборудованию. Но этот способ хорош тем, что в качестве сырья используются титановые концентраты, полученные переработкой железосодержащих минералов, которые очень распространены в России, и запасы их велики.

Производство титана является технически сложным процессом, так как металлический титан обладает большой активностью: бурно реагирует с азотом при температуре 500—600 °С и кислородом при 1200—1300 °С, поглощает водород, взаимодействует с углеродом и большинством химических элементов. Высокая активность титана и сильное влияние на его качество даже небольших содержаний примесей, обусловили применение особых технологических приёмов в процессе его производства.

В России титан получают магниетермическим способом по следующей технологии.

1. Обогащение титановых руд.

Сырьем для получения титана являются титаножелезные руды, из которых выделяют ильменитовый концентрат, содержащий 43-65 % ТiO2, до 30 % FеО, до 20 % Fе2О3 и 5-7 % пустой породы. Название этот концентрат получил по наличию в нем минерала ильменита FеО*ТiO2.

2. Выплавка титановых шлаков.

Задача плавки – восстановить оксиды железа, удалить их в виде металла (чугуна) и получить титановый шлак. Плавку проводят в рудотермической электродуговой печи. Сырьём служат ильменитовый концентрат и мелкоизмельченный восстановитель - антрацит.

3. Хлорирование шлаков.

Титановый шлак измельчают, подвергают магнитной сепарации для удаления железосодержащих частиц, смешивают с измельчённым нефтяным коксом, загружают в хлоратор, подают газообразный хлор, и при температуре 700-900 °С образуется четыреххлористый титан по реакции

ТiO2 + 2С + 2С12 = ТiСl4 + 2СО

Пары четыреххлористого титана находятся в составе многокомпонентной парогазовой смеси (ПГС), содержащей твёрдые частицы шихты и образовавшиеся хлориды и газы.

4. Конденсация парообразного TiCl4.

ПГС очищают от твердых частиц и охлаждают в конденсаторах, орошая жидким ТiСl4. Конденсат отстаивают, фильтруют и получают жидкий четыреххлористый титан технической чистоты.

5. Очистка жидкого TiCl4.

Четыреххлористый титан очищается от растворённых в нём примесей различными физическими и химическими методами в специальном оборудовании.

6. Восстановление TiCl4 магнием.

Очищенный четыреххлористый титан восстанавливают в реакторах расплавленным магнием в атмосфере аргона. При температуре 900 °С происходит образование титана в виде губки

ТiС14 + 2Мg = Тi + 2МgС12

7. Вакуумная сепарация губки

Рафинирование (очистку) титановой губки проводят методом вакуумной дистилляции при 950°С и вакууме около 10-3 мм рт.ст. Основные примеси в титановой губке Mg и MgCl2 расплавляются, испаряются и выделяются в конденсаторе в твёрдом виде.

8. Переработка титановой губки плавкой в электродуговых печах.

Переплавкой титановой губки в вакуумных электрических дуговых печах получают титановые слитки. Наличие вакуума предохраняет металл от окисления и способствует его очистке от поглощенных газов и примесей. Для обеспечения высокого качества слитков плавку повторяют несколько раз.

Во всех стадиях производства титана имеется опасность проникновения в титан кислорода и азота, освобождение от которых представляет значительные трудности. Поэтому главное требование к оборудованию в металлургии титана – его герметичность.

Самостоятельная аудиторная работа № 4. Обогащение рудного титансодержащего сырья

Цель работы.

Научиться составлять и объяснять аппаратурно-технологические схемы металлургических процессов.

Ход работы.

1 Изучить технологию обогащения титановых руд.

2 Составить АТС, используя ранее изученный материал по дисциплине «Обогащение руд».

3 Выполнить рисунки оборудования

Большинство титановых руд является комплексными и наряду с титаном содержат ряд ценных элементов. В зависимости от типа, состава и структуры руды применяют схемы обогащения, основанные на различных свойствах присутствующих минералов (величина зерна, плотность, магнитная восприимчивость, электропроводность и др.).

Характерная особенность титановых руд – сравнительно лёгкая их обогатимость. Используют различное сочетание методов обогащения в две стадии. На эффективность разделения минералов, а, следовательно, на степень обогащения, оказывает значительное влияние степень их измельчения.

Для первичного обогащения всех россыпных и большей части руд коренных месторождений применяют простой и дешевый гравитационный способ, при котором получают черновой коллективный концентрат. Для этого широко применяют усовершенствованные гидроциклоны, многоярусные конические и многосекционные винтовые сепараторы, концентрационные столы и другое оборудование.

Для повышения извлечения минералов из сырья используется так называемый процесс оттирки, заключающийся в обработке коллективного концентрата растворами щелочи или слабой плавиковой кислоты при интенсивном перемешивании. При этом с поверхности минералов удаляются железистые и глинистые пленки, затрудняющие селекцию материалов.

Вторая стадия заключается в разделении (доводке) коллективного концентрата методами магнитной и электрической сепарации с получением индивидуальных рутилового, ильменитового, циркониевого, монацитового, дистенсиллиманитового, ставролитового и других концентратов. Разделение (доводка) коллективных концентратов основана на использовании электромагнитной и электростатической сепарации. Применяются винтовые сепараторы, пластинчатые и роликовые магнитные сепараторы мокрого и сухого действия с высокой напряженностью магнитного поля, магнитные сепараторы с перекрещивающимися лентами, пневматические и мокрые концентрационные столы, электростатические сепараторы и другое оборудование.

Разделение магнетита и ильменита основано на различии магнитной восприимчивости. Наиболее магнитен среди минералов – ильменит, меньше – магнетит, моноцит, а рутил и циркон немагнитны.

Селекция немагнитных минералов основана на использовании различной их электрической проводимости, по мере убывания которой минералы располагаются в следующий ряд:

рутил–хромит–лейкоксен–гранат–монацит–турмалин–циркон–кварц

Таким образом, если в коллективном концентрате преобладает ильменит, то технологический процесс доводки начинается с магнитной сепарации. Если же в коллективном концентрате преобладают рутил, циркон и алюмосиликаты, то процесс доводки начинается с электростатической сепарации.

Полученный в результате обогащения ильменитовый концентрат затем подвергают дальнейшему обогащению металлургическим путём – плавке в рудотермических печах на титановый шлак и чугун.

Контрольные вопросы

1 Какие дробилки применяют для каждого этапа дробления? Указать размеры кусков руды.

2 Зачем грохота работают в паре с дробилками?

3 Перечислить виды мельниц.

4 Сущность гравитационного метода.

5 Принцип работы оборудования для обогащения.

Цели работы.

1 Научиться рассчитывать материальный баланс для проведения восстановительной плавки ильменитовых концентратов.

2 Научиться составлять и объяснять аппаратурно-технологические схемы металлургических процессов.

Ход работы.

1 Изучить теорию плавки титановых концентратов.

2 Ознакомиться с примером расчёта шихты и выполнить расчёт по варианту.

3 Изучить процесс подготовки шихты.

4 Изучить технологию плавки и устройство рудотермической печи.

5 Составить аппаратурно-технологическую схему процесса выплавки титановых шлаков.

Расчёт шихты

В качестве сырья для выплавки титановых шлаков используют:

1) железо-титановые концентраты, содержащие TiO2 не менее, %:

· 50-65 в ильменитовых концентратах из россыпей,

· 42-47 в ильменитовых концентратах из коренных месторождений;

2) любые углеродные восстановители (кокс, антрацит, каменный уголь и др.), учитывая содержание в них углерода, летучих, влаги и золы, а также их влияние на расход электроэнергии и производительность печи.

Важнейшим условием успешного проведения плавки железо-титановых концентратов является выбор восстановителя и его дозировка. В зависимости от количества углерода образуются титановые шлаки различного состава:

- избыток углерода вызывает образование большого количества низших оксидов титана, карбида титана TiC и твердых растворов типа Ti (О, С), что повышает температуру процесса плавки;

- недостаток углерода ведёт к неполному восстановлению оксидов железа.

На титано-магниевом комбинате обычно шихту готовят из ильменитового концентрата и антрацита - высококачественного угля марки АММ, в котором содержание углерода не менее 85%, золы не более 10%, имеющего высокую реакционную способность, низкую электрическую проводимость, невысокую стоимость.

Подготовку шихты для восстановительной плавки в рудотермической печи начинают с определения количества компонентов шихты, в данном случае их два. Затем в заводской лаборатории проводится анализ состава исходных материалов. Примерные результаты анализа приведены в таблице 1.

Таблица 1 – Состав исходных материалов

Размеры в процентах

ВАРИАНТ 00

Состав концентрата

Состав антрацита

Зола антрацита

Для упрощения расчета принимаем:

а) расчет ведем на 100 кг концентрата;

б) окись железа (Fe2O3) в концентрате восстанавливается до закиси (FeO) полностью;

в) полученная закись, а также закись, входящая в состав концентрата, на 96% восстанавливается до металла;

г) содержание углерода в чугуне принимаем 2% от массы железа, полученного из концентрата;

д) угар восстановителя во время плавки компенсируется углеродом электрода.

Подготовка шихты для восстановительной электроплавки

Концентрат и восстановитель с заводского склада сырья поступают в приёмные бункера шихтового отделения плавильного цеха. Подготовка шихты строго подчинена технологическому регламенту, несоблюдение которого приводит к ухудшению технологии плавки. Для каждого вида концентрата опытным путем уточняют условия расчета шихты, учитывая все факторы:

· полный состав концентрата,

· восстановление других окислов, присутствующих в концентрате и антраците (MgO, MnO, CaO и др.),

· дополнительную степень восстановления окислов образовавшейся окисью углерода,

· мощность и конструкцию печи,

· условия плавки и др.

Количество восстановителя в шихте рассчитывают в соответствии с анализом исходных материалов, чтобы его хватило на восстановление окислов железа до металла и двуокиси титана до Тi3О5.

Способы подготовки сырья зависят от типа шихты – порошковой или брикетированной. Восстановитель дробят до крупности кусков 5 мм, размалывают до 0,5 мм (только для брикетов). Измельчение титанового концентрата не требуется, так как он достаточно мелкий, менее 3 мм.

В соответствии с расчетом концентрат и восстановитель дозируют на автоматических весах и загружают в парообогреваемый смеситель.

Порошковую шихту перемешивают 15-20 мин. до достижения температуры 100 ºC.

При изготовлении брикетов шихту перемешивают 5-10 мин. до температуры 80-90 °С, затем в смеситель подают связующее (сульфитно-целлюлозный щелок) на натриевой основе. Расход связующего для максимальной прочности брикетов зависит от свойств шихты и плотности щелока, и составляет 2—7 % от массы шихты. Дальнейшее перемешивание в обогреваемом смесителе 35-40 мин. способствует частичному удалению влаги. Готовую массу подают на валковый пресс, где формуются овальные брикеты, затем их отправляют в сушильную печь и получают продукцию с прочностью на раздавливание 150—300 кг/брикет.

Таблица 3- Приготовление шихты для восстановительной плавки

| Стадии подготовки | Шихта | |

| порошковая | брикетированная | |

| 1. Дробление восстановителя | + | + |

| 2. Размол восстановителя | + | |

| 3. Дозировка компонентов шихты | + | + |

| 4. Смешение | + | + |

| 5. Нагрев шихты | + | + |

| 6. Дозировка связующего | + | |

| 7. Смешение шихты и связующего | + | |

| 8. Нагрев массы | + | |

| 9. Брикетирование | + | |

| 10.Сушка брикетов | + | |

Готовые брикеты и порошковая шихта по транспортеру поступают в бункера плавильного отделения, из которых они по мере надобности загружаются в электропечь. Брикеты теплопроводнее порошка и снижают вынос пыли, но изготовление их обходится дорого, поэтому они составляют до 50 % загрузки, дополняемую порошковой шихтой.

ВАРИАНТ 1

ВАРИАНТ 2

Состав

концентрата

Состав

концентрата

Состав

антрацита

Состав

антрацита

Зола антрацита

Зола антрацита

ВАРИАНТ 3

ВАРИАНТ 4

Состав

концентрата

Состав

концентрата

Состав

антрацита

Состав

антрацита

Зола антрацита

Зола антрацита

ВАРИАНТ 5

ВАРИАНТ 6

Состав

концентрата

Состав

концентрата

Состав

антрацита

Состав

антрацита

Зола антрацита

Зола антрацита

ВАРИАНТ 7

ВАРИАНТ 8

Состав

концентрата

Состав

концентрата

Состав

антрацита

Состав

антрацита

Зола антрацита

Зола антрацита

ВАРИАНТ 9

ВАРИАНТ 10

Состав

концентрата

Состав

концентрата

Состав

антрацита

Состав

антрацита

Зола антрацита

Зола антрацита

ВАРИАНТ 11

ВАРИАНТ 12

Состав

концентрата

Состав

концентрата

Состав

антрацита

Состав

антрацита

Зола антрацита

Зола антрацита

ВАРИАНТ 13

ВАРИАНТ 14

Состав

концентрата

Состав

концентрата

Состав

антрацита

Состав

антрацита

Зола антрацита

Зола антрацита

ВАРИАНТ 15

ВАРИАНТ 16

Состав

концентрата

Состав

концентрата

Состав

антрацита

Состав

антрацита

Зола антрацита

Зола антрацита

Цели работы:

1. Систематизация и закрепление знаний по теме "Хлорирование титановых шлаков".

2. Изучение оборудования процесса хлорирования титановых шлаков.

3. Закрепление умений составлять и объяснять АТС.

Ход работы:

1. Ознакомиться с теорией хлорирования.

2. Изучить конструкцию и технологию расплавного (солевого) хлоратора.

3. Изучить конструкцию и технологию хлоратора типа шахтной печи (ШП).

4. Составить АТС процесса хлорирования, сделать рисунки хлораторов.

5. Подготовиться к защите работы и ответить на контрольные вопросы.

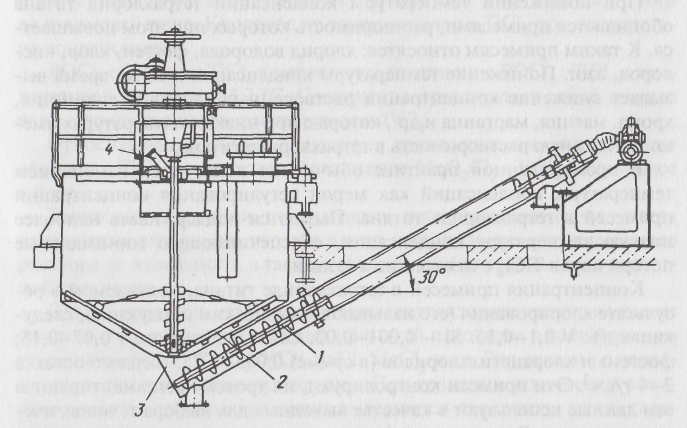

Подготовка сырья к хлорированию

Титановые шлаки, получающиеся при рудотермической восстановительной плавке железо-титановых концентратов, дробят в щековой, затем в конусной дробилках и размалывают в шаровых мельницах до содержания 90% фракции 0,105 мм. Магнитной сепарацией доводят содержание железа в шлаке менее 4%.

Восстановителем служит нефтяной кокс, который дробят и измельчают до 0,1-0,16 мм.

Для расплавного хлоратора размолотые шлак и кокс дозируют и смешивают в обогреваемых смесителях. Если применяют раздельную загрузку сырья, то шлак и кокс сушат раздельно до полного удаления влаги и летучих.

Для шахтного хлоратора готовят брикеты, содержащие 20-25% кокса, 10-15% связующего (сульфитноцеллюлозного щёлока), и остальное – титановый шлак. Готовые брикеты коксуют при 700— 900°С, при этом удаляются влага и легколетучие примеси

Хлорирование в кипящем слое

Хлораторы кипящего слоя представляют собой два вида:

- шахтную печь круглого или овального сечения с керамическими газораспределительными решетками;

- конусные реакторы с фурменным газораспределением.

Выгрузка огарка в них ведется непрерывно в боковой части на уровне верхнего слоя шихты. При работе с кипящим слоем очень важна его гомогенность (однородность), когда в каждой точке объема слоя сохраняется постоянная концентрация двуокиси титана и углерода. В реакторе кипящего слоя можно перерабатывать сырье с высоким содержанием кремния, которое нельзя хлорировать в расплавном хлораторе, т.к. SiO2 увеличивает вязкость расплава.

Печи КС используют за рубежом для хлорирования рутила, содержащего более 96% TiO2. При этом шихта, унесенная из реактора, улавливается в циклонах и возвращается в слой, что дает возможность регулировать тепловую работу реактора.

К недостаткам реактора кипящего слоя можно отнести необходимость переделов окатывания или гранулирования, что повышает капитальные вложения.

Контрольные вопросы

1 Зачем диоксид титана переводят в хлорид?

2 Преимущества хлорной металлургии.

3 Зачем нужен углерод при хлорировании титановых шлаков?

4 В чём принципиальная разница видов хлораторов?

5 Что способствует дополнительному хлорированию шлаков в расплаве?

6 Зачем нужна дозировка порошковой шихты?

7 Зачем коксовать брикеты?

8 Есть ли дозировка перед загрузкой в ШП?

9 Объяснить понятие кипящего или псевдосжижженного слоя.

10 Что такое: фурма, лётка, кессон, кюбель, шнек, термопара, ШП, ПГС, КС, ?

Цели работы

1. Систематизация и закрепление знаний по теме "Конденсация продуктов хлорирования".

2. Изучение оборудования процесса конденсации.

3. Закрепление умений составлять и объяснять АТС.

Ход работы

1. Ознакомиться с теоретическими основами конденсации.

2. Изучить оборудование конденсационных систем.

3. Составить АТС систем конденсации.

4. Подготовиться к защите работы и ответить на контрольные вопросы.

Оборудование конденсации

В промышленной практике производства титана для разделения хлоридов и выделения главного продукта - тетрахлорида титана - применяют простую конденсацию ПГС. При конденсации необходимо обеспечить отвод тепла, улавливание жидкой и твердой фаз и их разделение. Следовательно, оборудование конденсации должно состоять из различных теплообменных, пыле-каплеулавливающих и разделительных аппаратов.

1) Кулеры с естественным воздушным охлаждением – это пылеулавливающие камеры. Основная масса твердых хлоридов конденсируется в первой пылевой камере, поэтому её футеруют графитовыми плитками или кислотостойким бетоном для предохранения стальных стенок от хлоридов. Пропуская ПГС через кулеры, снижают её температуру и уменьшают содержание твёрдых частиц. Это увеличивает эффективность и надежность работы конденсаторов и фильтров. Чтобы уменьшить высоту, кулеры и скрубберы делают двухходовыми, из двух труб. Парогазовая смесь идет по входной трубе сверху вниз. При повороте газового потока во вторую трубу твёрдые частицы по инерции и под действием силы тяжести падают вниз, а ПГС направляется вверх. Для очистки внутренних стенок труб от высококипящих хлоридов предусмотрены встряхиватели. В системах конденсации устанавливают 1-3 кулера.

2)- Рукавный фильтр служит для отделения пыли из парогазовой смеси.

Фильтр состоит из корпуса, имеющего "рубашку", в которой циркулирует жидкий теплоноситель, обеспечивающий заданную температуру внутри фильтра, т.е. поверхность фильтра теплоизолирована. Внутри фильтр состоит из секций, разделенных перегородками, в каждой из которых размещены тканевые рукава. Температура поддерживается не ниже 140 ºC, чтобы TiCl4 был в парообразном виде. Если начнётся конденсация его на рукавах, то твёрдые частицы будут прилипать и забивать фильтр. Агрессивная пульпа будет разрушать ткань рукавов, уменьшая их срок службы. Разгрузочное устройство фильтра имеет конструкцию, аналогичную устройству в кулере.

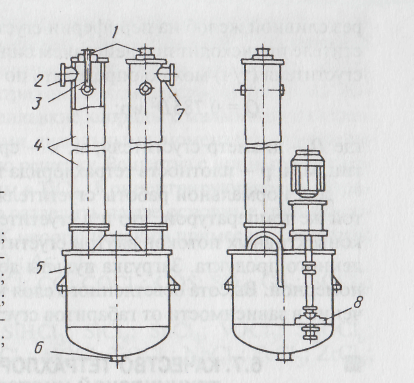

3)- Оросительный конденсатор – это полый одно- или двухходовой скруббер.

Вертикальные стальные трубы установлены на баке-сборнике. В верхней части труб расположены форсунки для орошения, входной и выходной патрубки для парогазовой смеси. Конус скруббера выполняет функции сборного бака, но чаще несколько конусов конденсаторов соединяются с одним сборным баком. На крышке бака установлен погружной насос для подачи части тетрахлорида титана в конденсатор на орошение ПГС. Другая часть TiCl4 выводится из сборника и направляется на рафинирование.

4) Сгуститель используют для отделения твердых примесей из жидкого тетрахлорида титана. Осаждение частиц в сгустителе происходит под действием силы тяжести. Сгуститель состоит из цилиндрической и конусной частей. Цилиндрическая часть герметично закрывается крышкой, на ней размещается привод гребкового устройства. Гребки, вращаясь в конусной части, перемещают осадок к центру конуса в разгрузочный бак. Осветленный тетрахлорид титана сливается через сливной желоб на стенке сгустителя и отводится на рафинирование.

5)- Холодильник типа "труба в трубе" предназначен для охлаждения циркуляционного TiCl4 для оросительных конденсаторов. TiCl4 идет по внутренней трубе, а хладоагент (вода или раствор CaCl2) подается в пространство между внутренней и внешней трубой. Достоинство таких теплообменников заключается в высоком удельном съеме тепла, недостатки: на внутренней стенке внутренней трубы появляется осадок из хлоридов, а на её внешней стенке - образование шлама из хладоагента. В результате теплосъем снижается и необходима чистка стенок труб.

Выводимые из системы конденсации твердые хлориды большей частью не находят широко промышленного применения, поэтому аппараты конденсации выбирают не по принципу их селективного разделения, а по интенсивности теплосъема.

В связи с большой склонностью к гидролизу тетрахлорида титана и некоторых примесей, к конструкциям аппаратов и к технологии конденсации предъявляются повышенные требования.

Контрольные вопросы

1 Зачем проводят процесс конденсации?

2 Объяснить понятия: парциальное и равновесное давление газов; точка росы, теплота парообразования; испарение, конденсация, сублимация и асублимация, селективная конденсация.

3 Состав ПГС.

4 В чём практическое значение закона Дальтона?

5 Перечислить виды схем конденсации. Почему их много?

6 Назвать оборудование каждой системы

7 Режимы работы конденсационных систем.

8 Достоинства и недостатки схем конденсации.

9 Где ставят рукавный фильтр, зачем его термостатируют?

10 Чем конденсируют газообразный TiCl4?

Оборудование конденсации

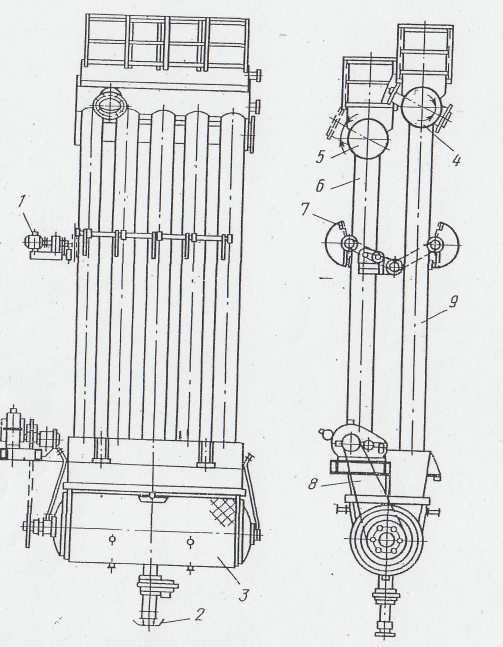

Рисунок 1 — Конструкция многотрубного кулера:

1— электродвигатель; 2—разгрузочный патрубок;

3—разгрузитель шнековый; 4, 5—коллекторы; 6, 9—ряды стальных труб; 7—встряхиватель; 8—короб

Многотрубные кулеры - это два ряда вертикальных труб, в верхней части соединенных коллекторами (трубопроводами), а в нижней части общим коробом в виде конуса. Короб установлен на разгрузитель, из которого удаляются твердые частицы в герметично подсоединённый кюбель, который меняют по мере заполнения.

Рисунок 1 — Конструкция многотрубного кулера:

1— электродвигатель; 2—разгрузочный патрубок;

3—разгрузитель шнековый; 4, 5—коллекторы; 6, 9—ряды стальных труб; 7—встряхиватель; 8—короб

Многотрубные кулеры - это два ряда вертикальных труб, в верхней части соединенных коллекторами (трубопроводами), а в нижней части общим коробом в виде конуса. Короб установлен на разгрузитель, из которого удаляются твердые частицы в герметично подсоединённый кюбель, который меняют по мере заполнения.

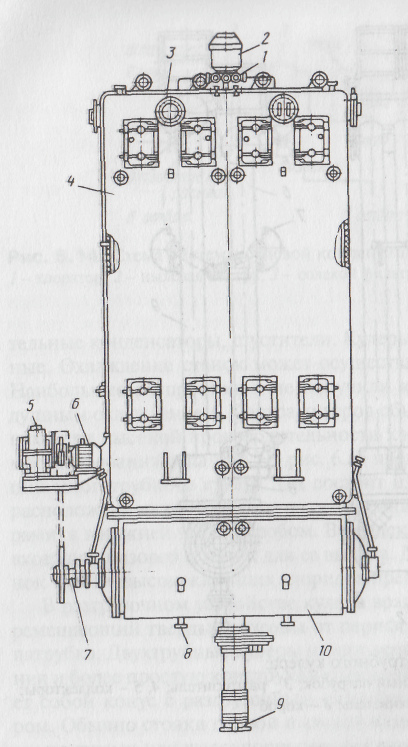

|  Рисунок 2 — Рукавный фильтр:

1,8—патрубки для ввода теплоносителя; 2—устройство обратной обдувки рукавов; 3 —выходной патрубок ПГС; 4—корпус; 5 —редуктор; 6—электродвигатель; 7— шнек для подгребания возгонов; 9 —разгрузочный патрубок;

10 —разгрузитель шнековый

Рисунок 2 — Рукавный фильтр:

1,8—патрубки для ввода теплоносителя; 2—устройство обратной обдувки рукавов; 3 —выходной патрубок ПГС; 4—корпус; 5 —редуктор; 6—электродвигатель; 7— шнек для подгребания возгонов; 9 —разгрузочный патрубок;

10 —разгрузитель шнековый

|

Рисунок 3 — Оросительный двухходовой конденсатор:

1—патрубок ввода ТiСl4 на орошение; 2—патрубок входа ПГС; 3—форсунки для орошения; 4—стальные трубы;

5—сборник ТiСl4; 6—патрубок вывода пульпы; 7—патрубок выхода ПГС; 8 — погружной насос

Рисунок 3 — Оросительный двухходовой конденсатор:

1—патрубок ввода ТiСl4 на орошение; 2—патрубок входа ПГС; 3—форсунки для орошения; 4—стальные трубы;

5—сборник ТiСl4; 6—патрубок вывода пульпы; 7—патрубок выхода ПГС; 8 — погружной насос

|

Рисунок 4 — Сгуститель:

1—разгрузочный шнек; 2- гребковое устройство;

3— бак для осадка; 4— входной патрубок пульпы

Рисунок 4 — Сгуститель:

1—разгрузочный шнек; 2- гребковое устройство;

3— бак для осадка; 4— входной патрубок пульпы

|

Цели работы

- систематизация и закрепление знаний по теме "Рафинирование тетрахлорида титана"

- закрепление умений составлять и объяснять АТС.

Ход работы

1. Изучить виды примесей в техническом тетрахлориде титана.

2. Изучить методы очистки тетрахлорида титана

3. Составить АТС очистки технического тетрахлорида титана от примесей.

4. Подготовиться к защите работы и ответить на контрольные вопросы.

Ход работы

1. Изучить теорию процесса восстановления

2. Изучить оборудование для восстановления TiCl4 магнием.

3. Составить АТС процесса восстановления и сделать эскиз аппарата восстановления.

4. Подготовиться к защите работы и ответить на контрольные вопросы.

Подготовка аппарата восстановления

В промышленных условиях восстановление ведется периодическим способом. Физико-химические свойства TiCl4 таковы, что позволяют непрерывно подавать его в реактор при обычной температуре, а магний технически просто сразу весь загружать в жидком виде перед началом реакции. Установка восстановления должна обеспечивать как подвод тепла к реторте, так и его отвод, материал реторты должен быть коррозионностоек в данных средах. Конструкции печи и реактора, должны удовлетворять противоречивым требованиям технологии:

а) для удаления MgCl2 необходимо поддерживать температуру несколько выше его точки плавления;

б) но для обеспечения оптимальной технологии необходимо интенсивное охлаждение реактора.

Подготовка аппарата восстановления состоит из повторяющихся для каждого цикла операций.

1) Реторту закрывают крышкой, тщательно проверяют на герметичность и устанавливают в электропечь.

2) Проводят монтаж установки: подсоединяют линии вакуума и аргона, узлы загрузки магния и TiCl4, водоохлаждения, сливного устройства, устанавливают термопары.

3) Нагревают реактор до температуры 700 °С во избежание взрыва из-за контакта горячего магния с холодными стенками реторты.

4) Вакуумируют реактор и заполняют его очищенным и осушенным инертным газом аргоном.

5) Заливают расплавленный рафинированный магний с избытком от теоретически необходимого количества (160—170%), чтобы восстановление TiCl4 прошло более полно.

6) Разогревают реторту с магнием до 800—850 °С

7) Начинают подачу четыреххлористого титана и отключают нагрев реторты.

Цели работы

- систематизация и закрепление знаний по теме "Очистка титановой губки"

- закрепление умений составлять и объяснять АТС.

Ход работы

1) Изучить теоретические основы вакуумного рафинирования.

2) Изучить технологию и оборудование процесса.

3) Ознакомиться с различным аппаратурным оформлением производства титановой губки.

4) Составить АТС рафинирования титановой губки вакуумной сепарацией.

Качество титановой губки

Качество титановой губки определяется ее однородностью и содержанием примесей: кислорода, азота, железа, хлора, магния, углерода, кремния, никеля, хрома, водорода. Содержание этих элементов колеблется как в партиях металла, так и в пробах, отобранных из одной партии. Повышенное содержание примесей делает титан твёрдым и хрупким, что затрудняет получение изделий с необходимыми механическими свойствами.

Источники примесей в титановой губке:

1) Исходные продукты — четыреххлористый титан и магний. Примеси, содержащиеся в магнии, концентрируются в первых порциях образующегося титана и в основном попадают в нижнюю часть блока губки. Примеси из тетрахлорида титана распределяются по всему блоку равномерно.

2) Хлористый магний снижает качество губки вследствие способности к гидратации. При переплавке губки вода будет реагировать с титаном, отдавая ему кислород; окись магния также восстанавливается титаном. Во всех случаях кислород воды, которую губка поглощает при контакте с воздухом, перейдет в титан.

3) Титан является химически активным элементом и вступает во взаимодействие с окружающими его газами. Как и всякое пористое тело, титановая губка имеет большую удельную поверхность. Попадая на воздух, эта поверхность контактирует с газами, входящими в состав воздуха. При дроблении, прессовании и других операциях губка нагревается до 250—300° С, что способствует ускорению химического взаимодействия титана с газами. Азот и кислород попадают во время процессов восстановления, сепарации, переработки и хранения.

4) Железо, никель и хром переходят в процессе восстановления из материала реактора.

Эти свойства губки при определенных условиях проявляются настолько резко, что из высших сортов металла может быть получено изделие низкого качества и даже брак.

К качеству губчатого титана предъявляют высокие требования в связи с необходимостью повышения надежности изделий из титановых сплавов. Параметрами качества являются: концентрация основных примесей (железа, углерода, кислорода, азота, кремния, никеля, хлора), твердость, фракционный состав, отсутствие или наличие кусков с дефектными включениями, однородность металла товарной партии.

Одно из самых жестких требований — полное отсутствие в товарных партиях металла кусков губчатого титана с дефектами, отличающимися по цвету или яркости от технически чистого титана. Это различие в окраске и оттенках возникает вследствие повышенной концентрации примесей, особенно азота и кислорода.

Чтобы предотвратить попадание дефектных кусков в товарный губчатый титан, необходимо неукоснительно соблюдать технологические процессы восстановления и вакуумной сепарации, а также выводить из производственного цикла такие блоки губки, которые получены с отклонениями от заданных параметров.

При переработке губчатого титана в товарную продукцию постадийно осуществляют визуальный контроль: поверхности полученного блока губки; качества очистки поверхности крицы; кусков при резке крицы и гарниссажа на прессах и дробилках; дробленого губчатого титана на сортировочном конвейере; кусков из средней пробы от товарной партии, предназначенной к приемке.

Контроль отсутствия дефектных кусков осуществляют на сортировочном транспортере вручную на основе визуального сравнения с образцами. На транспортере оборудованы приспособления, обеспечивающие получение слоя равномерной толщины, необходимой для осмотра каждого куска.

Кардинальным решением вопроса повышения качества губчатого титана по газонасыщенности является применение объективных методов контроля качества каждого куска. Различия цветовых оттенков и коэффициентов отражения (для мелких фракций - также термоэлектрических и магнитных свойств) являются физической основой автоматической сортировки и контроля наличия кусков, обогащенных примесями.

В зависимости от химического состава, механических свойств и твердости по Бринеллю установлено несколько марок губчатого титана.

Таблица Титан губчатый ГОСТ 17746-79

| Марка титановой губки | Ti | Fe | Si | Ni | С | Cl | О | N | Твердость в титановой губке НВ 10\1500\30 |

| Титановая губка ТГ-90 | 99,74 | 0,05 | 0,01 | 0,04 | 0,02 | 0,08 | 0,04 | 0,02 | 90 |

| Титановая губка ТГ-100 | 99,72 | 0,06 | 0,01 | 0,04 | 0,03 | 0,08 | 0,04 | 0,02 | 100 |

| Титановая губка ТГ-110 | 99,67 | 0,09 | 0,02 | 0,04 | 0,03 | 0,08 | 0,05 | 0,02 | 110 |

| Титановая губка ТГ-120 | 99,64 | 0,11 | 0,02 | 0,04 | 0,03 | 0,08 | 0,06 | 0,02 | 120 |

| Титановая губка ТГ-130 | 99,56 | 0,13 | 0,03 | 0,04 | 0,03 | 0,1 | 0,08 | 0,03 | 130 |

| Титановая губка ТГ-150 | 99,45 | 0,2 | 0,03 | 0,04 | 0,03 | 0,12 | 0,1 | 0,03 | 150 |

| Титановая губка ТГ- Тв | 97,75 | 1,0 | - | - | 0,10 | 0,15 | - | 0,10 | - |

Товарные партии губчатого титана должны быть однородны по химическому и фракционному составу. Гранулометрический состав титановой губки: 12-70 мм, 12-25 мм и 2-12 мм. Упаковывают титановую губку в герметичную тару емкостью 0,25 и 0,5 м3, изготовленную из стали или алюминиевых сплавов.

Губку на экспорт упаковывают в герметичные стальные бочки с эластичным мешком внутри. После упаковки и герметизации титановой губки в мешке, бочки вакуумируют и заполняют аргоном до избыточного давления.

Контрольные вопросы

1. Состав реакционной массы.

2. Зачем необходим вакуум при очистке губки?

3. Какое практическое значение имеет график давления паров магния и хлористого магния.

4. Что такое молярный и молекулярный (эффузионный) режим удаления паров?

5. Влияние температуры и давления, структуры губки на скорость сепарации.

6. Почему температуру процесса необходимо контролировать?

7. Показать на рисунке 2 периоды сепарации.

8. Почему третий период самый длительный?

9. Что такое крица?

10. О чём говорит окраска губки?

11. Зачем нужны особые условия переработки губчатого титана?

12. Как процессы получения титана влияют на его качество?

Цели работы

1 систематизация и закрепление знаний по теме "Получение компактного титана"

2 закрепление умений составлять и объяснять АТС.

Ход работы

1) Изучить технологию и оборудование процесса.

2) Ознакомиться с различным аппаратурным оформлением получения титана и сплавов на его основе

3) Составить АТС плавки с расходуемым и нерасходуемым электродом

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

для выполнения практических и аудиторных самостоятельных работ по МДК 01.02. МЕТАЛЛУРГИЯ ЛЁГКИХ ЦВЕТНЫХ МЕТАЛЛОВ

Тема 2.2 МЕТАЛЛУРГИЯ ТИТАНА

Специальность 22.02.02 Металлургия цветных металлов

Разработка и оформление Л.Н. Минаковой

Красноярск

2018

Содержание

Требования к оформлению и защите работ. 3

Введение. 4

Самостоятельная аудиторная работа № 1. Титаносодержащее сырьё и способы его переработки. 6

Самостоятельная аудиторная работа № 2. Способы получения титана. 7

Самостоятельная аудиторная работа № 3. Технологическая схема магниетермического способа производства титана. 8

Самостоятельная аудиторная работа № 4. Обогащение рудного титансодержащего сырья. 9

Практическая работа № 1. Расчёт шихты для ильменитового концентрата. 10

Практическая работа № 2. Изучение конструкции хлораторов. 17

Практическая работа № 3. Оборудование конденсационных систем.. 21

Практическая работа № 4. Способы рафинирования тетрахлорида титана. 25

Практическая работа № 5. Оборудование процесса восстановления. 28

Практическая работа № 6. Оборудование вакуумной сепарации титановой губки. 31

Практическая работа №7. Оборудование для получения компактного титана. 35

Требования к оформлению и защите работ

Практикум по МДК 01.02 «Металлургия титана» способствует прочному усвоению студентами основных разделов курса. При выполнении практикума студенты совершенствуют навыки ведения расчётов, оформления приведённых данных в виде наглядных цифровых, табличных и графических материалов.

Прежде чем приступить к выполнению работы, студент должен уяснить цель работы и изучить:

- приведённый теоретический и практический материал;

- назначение и устройство производственного оборудования;

- методы подготовки сырья, режимы ведения технологии;

- качество получаемого продукта.

Каждая работа оформляется в виде отчета на листах формата А4 с рамкой. Отчет должен содержать следующие элементы:

- наименование и цель работы;

- краткое изложение теоретических положений, на которых базируется данный процесс;

- краткое описание технологии процесса.

К отчету прилагается аппаратурно-технологическая схема (АТС), выполненная простым карандашом на листах формата А4 без рамки. Схемы должны быть четкими и содержать характерные особенности процесса. Рисунки или эскизы оборудования выполняются в оптимальном масштабе с обозначением конструктивных элементов или составных частей.

Вывод по итогам выполненной работы формулируется на основе теоретических и практических данных, а также исходя из цели работы.

Защита работы проходит устно. Критериями оценки выполненной работы являются:

- освоение студентом учебного материала;

- верное понимание сущности рассматриваемых технологий и процессов;

- точное определение основных понятий, законов, теорий;

- обоснованность и четкость изложения ответа по своему плану, использование специальных терминов;

- умение установить связь между изучаемым и ранее изученным материалом, а также с материалом, усвоенным при изучении других дисциплин;

- умение применить знания в новой ситуации при выполнении практических заданий и составлении схем;

- оформление работы в соответствии с требованиями: правильное и аккуратное выполнение вычислений, записей, таблиц, схем, рисунков, графиков;

- правильные выводы по работе и аргументированные ответы на контрольные и дополнительные вопросы.

Введение

Двадцатый век по мере развития научно-технического прогресса называли «веком электричества», «веком радио», «веком всеобщей грамотности», «веком автомобиля», «веком космонавтики», даже «веком самых жестоких войн», но металлурги называют 20 век «веком алюминия и титана». Титан – очень перспективный металл не только благодаря замечательным свойствам, но и потому, что запасы его в земной коре велики: более 80 минералов содержат титан, и число их возрастает по мере разведывания земных недр. Кларк титана (содержание в литосфере) составляет 0,7 %, это седьмое место среди металлов.

Титан – металл 4 группы периодической системы Д.И. Менделеева, порядковый номер 22, атомная масса 47, 88, плотность 4,5 г/см3. Это пограничный металл между легкими и тяжелыми (5 г/см3) металлами. Титан обладает высокой прочностью, твердостью и хорошей пластичностью. Высокая температура плавления позволяет получать жаропрочные сплавы, отличное сопротивление коррозии – использовать для работы в агрессивных средах. Чистый титан очень хорошо сваривается и пригоден для любых видов механической обработки в горячем и холодном состоянии: его можно ковать, как железо, вытягивать, делать из него проволоку, прокатывать в листы, ленты, в фольгу толщиной до 0,01 мм. Особенно великолепными свойствами обладают сплавы на основе титана.

История открытия титана

Первооткрывателем титана считается 28-летний английский священник Уильям Мак-Грегор, увлекавшийся химией и геологией. В 1789 г. он исследовал необычные свойства черного песка из долины Менакан на юго-западе Англии. Черный блестящий минерал, Мак-Грегор принял за новый, неизвестный науке минерал, а выделенный из него белый порошок – за новый элемент. Минералу и элементу дали название по местности, минерал «менаканит» и элемент «менакин».

В 1795 г. немецкий исследователь-химик Мартин Генрих Клапрот, изучая рутил, выделил из него диоксид нового металла – белый порошок, похожий на описанный ранее Мак-Грегором, и он назвал его титаном в честь мифических богов– титанов. Открытый металл оказался одним из самых твердых, крепких, стойких.

Но чтобы познать все замечательные свойства нового металла и использовать их для своего блага, человечеству потребовалось еще более 150 лет. Титан способен растворять почти все элементы периодической системы, и исследователи получали металл с высоким содержанием примесей кислорода, азота, серы, фосфора, водорода и др., в результате чего выделенный металл был весьма хрупким, и долгие годы, вплоть до середины 20 века, признавался бесполезным для дальнейшего использования.

Впервые чистый титан (содержание примесей менее 0,1%) был получен в 1875 году русским ученым Д.К. Кирилловым, но его работа осталась незамеченной.

И только полученный йодидным методом в 1925 г. Ван Аркелем и де Буром чистейший титан оказался таким пластичным и технологичным металлом, что сразу привлёк внимание широкого круга конструкторов и инженеров.

В 1947 г. были выпущены первые 45 кг технически чистого титана. Первая промышленная партия титана массой 2 т была получена в 1948 г.

Производство титана в СССР началось в 1950 г., а к концу 1980-х годов было создано крупнейшее в мире производство: титана и его сплавов в СССР получали больше, чем во всех остальных странах мира вместе взятых.

Основные свойства титана

Титан более чем в 1,5 раза тяжелее алюминия (2,7 г/см3), но зато в 1,5 раза легче железа (7,8 г/см3), и, занимая по удельной плотности промежуточное положение между алюминием и железом, титан во много раз превосходит их по своим механическим свойствам, которые хорошо сохраняются при температурах до 500 – 700 °С.

Прочность титана в 18 раз выше, чем у алюминия. Удельная прочность сплавов титана может быть повышена в 1,5–2 раза.

Твердость: он в 12 раз тверже алюминия, в 4 раза–железа и меди.

Тугоплавкость: температура плавления чистого элементарного титана 1668±3 °С. По тугоплавкости среди конструкционных металлов он стоит на первом месте:

Парамагнитность: магнитная восприимчивость титана очень слаба, это свойство используется при строительстве немагнитных кораблей, приборов, аппаратов.

Титан обладает удивительным свойством – «памятью». В сплаве с некоторыми металлами (особенно с никелем и водородом) он «запоминает» форму изделия, которую ему сделали при определенной температуре. Если такое изделие потом деформировать, например, свернуть в пружину, изогнуть, то оно останется в таком положении на долгое время. После нагревания до температуры, при которой изделие было сделано, оно принимает первоначальную форму.

Титан имеет еще одно замечательное свойство – исключительную стойкость в условиях кавитации, т. е. при усиленной «бомбардировке» металла в жидкой или газообразной среде пузырьками воздуха. Эти пузырьки, лопаясь на поверхности металла, вызывают очень сильные микроудары жидкости о поверхность движущегося тела. Они быстро разрушают многие материалы и металлы в том числе, а вот титан прекрасно противостоит кавитации.

Поведение титана во многих агрессивных средах вызывает удивление и восхищение. Титан является одним из немногих металлов с исключительно высокой коррозионной стойкостью: он практически вечен в атмосфере воздуха, в холодной и кипящей воде, в растворах многих солей, неорганических и органических кислотах, во многих агрессивных средах. Дело в том, что реакции титана со многими элементами происходят только при высоких температурах. При обычных температурах химическая активность титана чрезвычайно мала, он практически не вступает в реакции, потому что на поверхности чистого титана имеется инертная, тончайшая 0, 65 А (1А=10-10 м) оксидная пленка, предохраняющая его от дальнейшего окисления, и металл ею «пассивируется», т. е. защищает сам себя от дальнейшего разрушения.

Применение титана

Титан находит широкое применение в самых различных отраслях промышленности.

Авиакосмическая промышленность была первым потребителем титана. Создание летательных аппаратов, особенно сверхзвуковых, потребовало новых конструкционных материалов для двигателей, корпуса и обшивки самолета, которые невозможно было создать без титана. Авиакосмическая техника и сейчас определяет темпы развития титановой промышленности.

В химическом и нефтяном машиностроении титан и его сплавы широко используются для изготовления коммуникаций.

Цветная металлургия: наибольшее распространение титановое оборудование получило на предприятиях кобальтово-никелевой и титаново-магниевой промышленности.

Чёрная металлургия: добавки титана повышают качество чугуна и стали.

Медицина, пищевая промышленность. Титан абсолютно биосовместим с организмом человека, его давно применяют в общей медицине, нейрохирургии, изготавливая из него различные препараты, инструменты и имплантаты, включая стоматологические.

Спорт: титановый спортивный инвентарь лёгкий и прочный.

Самостоятельная аудиторная работа № 1. Титаносодержащее сырьё

Цель работы. Научиться рассчитывать содержание компонентов в сырье.

Ход работы.

1 Изучить минералы титана

2 Рассчитать процентное содержание компонентов в минералах и заполнить таблицу

3 Ответить на контрольные вопросы

Титаносодержащие минералы

Титан - один из наиболее распространенных химических элементов как по содержанию его в земной коре (кларк), так и по наличию минералов. По распространённости среди металлов титан занимает седьмое место, по разным оценкам его кларк от 0,63 до 0,7 %.

Титановые минералы встречаются почти во всех типах пород, особенно в глинах, бокситах, песках и песчаниках. Большинство минералов титана сформированы в соединении с кислородом и железом, в меньшей степени - с кальцием и кремнием. Практически во всех минералах титан находится в четырёхвалентной форме.

Насчитывается более 80 минералов, содержащих титан, они разбиты на 5 характерных групп.

1 Группа рутила. Минералы рутил, анатаз, брукит - полиморфные модификации ТО2, состоят на 90-98 % из чистой окиси титана. Самый устойчивый минерал титана - рутил, имеет тетрагональную кристаллическую решётку. Анатаз и брукит неустойчивы, в природе встречаются только вместе с рутилом в осадочных породах, глинах и бокситах. Рутил - наиболее высококачественное сырьё для получения титана, но его месторождения немногочисленны, наиболее крупные находятся в Австралии, США и ЮАР. Австралия производит до 90% рутиловых концентратов.

2 Группа ильменита. Все минералы этой группы являются двойными окислами; кристаллизующимися в решётке корунда. Наиболее распространённый из этой группы минералов ильменит FeTiO3 (FeO*TiO2) имеет промышленное значение. Часто в ильмените присутствует избыток ТiO2 как примесь рутила. В результате совместной кристаллизации ильменита с гематитом (Fe2O3) или магнетитом (Fe3O4) образуются гематитоильменит FeTiO3*Fe2O3 или титаномагнетит FeTiO3*Fe3O4 соответственно. В зависимости от соотношения окислов железа и титана, физические свойства, химический и минералогический составы ильменита сильно колеблются. Цвет его изменяется от темно-металлического до серо-стального, плотность от 4,05 до 5,24 г/см3 и твердость от 5 до 6. Месторождения ильменита встречаются во многих странах, Австралия - самый крупный производитель ильменитовых концентратов.

3 - Группа перовскита СаТiO3.

4 - Группа пирохлора (Na, Са, ..) (Nb, Тi)O (Р, ОН).

5 - Группа сфена СаТi(SiO4)О.

Близость радиуса иона титана (0,64 А) к радиусам ионов магния, марганца, ванадия, алюминия, хрома, ниобия и других, обусловливает присутствие этих примесей до нескольких процентов.

Таблица 1 - Содержание элементов в минералах титана

| Минерал | Формула | Молекулярная масса | Содержание, % | |||||

| Ti | O | Fe | Ca | Si | Всего | |||

| Рутил | ||||||||

| Ильменит | ||||||||

| Гематитоильменит | ||||||||

| Титаномагнетит | ||||||||

| Перовскит | ||||||||

| Сфен | ||||||||

Контрольные вопросы

1 Кларк титана. Что это?

2 Перечислить минералы для промышленного производства титана.

3 Назвать формулы рутила, ильменита, титаномагнетита, гематитоильменита

4 Почему в рудах титана много примесей?

Самостоятельная аудиторная работа № 2. Способы получения титана

Цель работы. Научиться обосновывать технологические методы получения металлов.

Ход работы.

1 Изучить способы получения титана

2 Законспектировать возможные способы получения металлов.

3 Обосновать существующий метод получения титана.

4 Ответить на контрольные вопросы

Запасы титана в земной коре очень велики, поэтому минералы можно перерабатывать по-разному. Титан взаимодействует со многими элементами Периодической системы, что дает возможность получать его различными методами, термическими, электролизом, восстановление водородом, углеродом. При этом объемы производства могут быть промышленные, полупромышленные, опытно-промышленные, исследовательско-лабораторные.

Все существующие способы получения металлического титана можно условно разделить на 4 группы.

1) Прямое восстановление диоксида титана.

Старинный и наиболее распространённый способ получения металлов из окисных руд - восстановление углем

МеО + С = Ме + СО

Большинство металлов получают из их оксидов восстановлением углеродом или другими материалами. Для восстановления титана нельзя применять углерод из-за образования карбида титана TiC. При атмосферном давлении даже при ≈ 2450 °С будет образовываться только карбид ТiС, загрязнённый кислородом, азотом и углеродом

Из-за высокой химической прочности оксида титана затруднено его восстановление и с помощью других веществ. Кроме того, титан образует твёрдые растворы с восстановителем и примесями в сырье.

Восстановление TiO2 водородом возможно только до низших окислов Ti2O, TiO, Ti2O3.

Восстановление TiO2 кремнием, натрием, магнием также возможно только до низших окислов.

Полностью TiO2 можно восстановить кальцием только в вакууме при 3000 °С, но полученный металлический титан всегда будет загрязнён азотом, водородом и кислородом, к тому же рафинированный Са очень дорог.

2) Двухстадийное восстановление двуокиси титана с получением металла или сплава, а затем очистка от примесей. Например, кальциегидридный способ: взаимодействие двуокиси титана с гидридом кальция

ТiO2 + СаН2 = ТiH4 + СаО

Образуется гидрид титана, сильно загрязненный примесями, из которого затем выделяют металлический титан.

3) Электролиз двуокиси титана или электролиз соединений титана. Технически сложные, но перспективные методы, при использовании электролита из очень чистых солей, герметичного электролизёра и инертной газовой среды.

4) Отсутствие удовлетворительных методов получения титана и других редких металлов (ниобий, тантал, цирконий, ванадий, германий, кремний и др.) непосредственно из их оксидов послужило причиной бурного развития хлорной металлургии: перевод оксида титана в четырёххлористый титан и восстановление его металлом (алюминием, кальцием, магнием, натрием).

В России, Японии и США промышленный способ получения титана - магниетермический, т.е. восстанавливают титан из TiCl4 магнием. В Канаде и Европе применяется натриетермический способ: титан из TiCl4 восстанавливают металлическим натрием. Этот процесс проводят при относительно невысокой температуре, титан в меньшей степени загрязняется примесями, но натриетермический способ технически более сложен.

Контрольные вопросы.

1 Почему существует много способов получения титана

2 Что такое металлотермия?

3 Перечислить объёмы производства металлов. Чем они обусловлены?

4

Самостоятельная аудиторная работа № 3. Технологическая схема магниетермического способа производства титана

Цель работы. Научиться составлять аппаратурно-технологические схемы, используя процессный подход

Ход работы.

1 Изучить приведённый материал

2 Составить АТС магниетермического способа, используя ранее изученный материал.

Титан - ценный конструкционный материал, если его получать экономичным промышленным способом. Проблема налицо: для дальнейшего научно-технического прогресса, успешного развития современных технологий, освоения космоса и огромных морских ресурсов, нужно много этого замечательного металла, но только высокой чистоты. Поэтому постоянно ведутся поиски и исследования новых способов получения титана для определения наиболее оптимального метода.

В 1940 г. немецким химиком Вильгельмом Кроллем был предложен магниетермический способ получения титана, который является основным и в настоящее время.

Промышленный магниетермический процесс получения чистого титана – многостадийное, сложное в аппаратурном оформлении производство, энергоёмкое и экологически неблагополучное. Каждая стадия переработки титанового сырья представляет собой отдельное многоступенчатое производство со специфическими требованиями к технологии и оборудованию. Но этот способ хорош тем, что в качестве сырья используются титановые концентраты, полученные переработкой железосодержащих минералов, которые очень распространены в России, и запасы их велики.

Производство титана является технически сложным процессом, так как металлический титан обладает большой активностью: бурно реагирует с азотом при температуре 500—600 °С и кислородом при 1200—1300 °С, поглощает водород, взаимодействует с углеродом и большинством химических элементов. Высокая активность титана и сильное влияние на его качество даже небольших содержаний примесей, обусловили применение особых технологических приёмов в процессе его производства.

В России титан получают магниетермическим способом по следующей технологии.

1. Обогащение титановых руд.

Сырьем для получения титана являются титаножелезные руды, из которых выделяют ильменитовый концентрат, содержащий 43-65 % ТiO2, до 30 % FеО, до 20 % Fе2О3 и 5-7 % пустой породы. Название этот концентрат получил по наличию в нем минерала ильменита FеО*ТiO2.

2. Выплавка титановых шлаков.

Задача плавки – восстановить оксиды железа, удалить их в виде металла (чугуна) и получить титановый шлак. Плавку проводят в рудотермической электродуговой печи. Сырьём служат ильменитовый концентрат и мелкоизмельченный восстановитель - антрацит.

3. Хлорирование шлаков.

Титановый шлак измельчают, подвергают магнитной сепарации для удаления железосодержащих частиц, смешивают с измельчённым нефтяным коксом, загружают в хлоратор, подают газообразный хлор, и при температуре 700-900 °С образуется четыреххлористый титан по реакции

ТiO2 + 2С + 2С12 = ТiСl4 + 2СО

Пары четыреххлористого титана находятся в составе многокомпонентной парогазовой смеси (ПГС), содержащей твёрдые частицы шихты и образовавшиеся хлориды и газы.

4. Конденсация парообразного TiCl4.

ПГС очищают от твердых частиц и охлаждают в конденсаторах, орошая жидким ТiСl4. Конденсат отстаивают, фильтруют и получают жидкий четыреххлористый титан технической чистоты.

5. Очистка жидкого TiCl4.

Четыреххлористый титан очищается от растворённых в нём примесей различными физическими и химическими методами в специальном оборудовании.

6. Восстановление TiCl4 магнием.

Очищенный четыреххлористый титан восстанавливают в реакторах расплавленным магнием в атмосфере аргона. При температуре 900 °С происходит образование титана в виде губки

ТiС14 + 2Мg = Тi + 2МgС12

7. Вакуумная сепарация губки

Рафинирование (очистку) титановой губки проводят методом вакуумной дистилляции при 950°С и вакууме около 10-3 мм рт.ст. Основные примеси в титановой губке Mg и MgCl2 расплавляются, испаряются и выделяются в конденсаторе в твёрдом виде.

8. Переработка титановой губки плавкой в электродуговых печах.

Переплавкой титановой губки в вакуумных электрических дуговых печах получают титановые слитки. Наличие вакуума предохраняет металл от окисления и способствует его очистке от поглощенных газов и примесей. Для обеспечения высокого качества слитков плавку повторяют несколько раз.

Во всех стадиях производства титана имеется опасность проникновения в титан кислорода и азота, освобождение от которых представляет значительные трудности. Поэтому главное требование к оборудованию в металлургии титана – его герметичность.

Самостоятельная аудиторная работа № 4. Обогащение рудного титансодержащего сырья

Цель работы.

Научиться составлять и объяснять аппаратурно-технологические схемы металлургических процессов.

Ход работы.

1 Изучить технологию обогащения титановых руд.

2 Составить АТС, используя ранее изученный материал по дисциплине «Обогащение руд».

3 Выполнить рисунки оборудования

Большинство титановых руд является комплексными и наряду с титаном содержат ряд ценных элементов. В зависимости от типа, состава и структуры руды применяют схемы обогащения, основанные на различных свойствах присутствующих минералов (величина зерна, плотность, магнитная восприимчивость, электропроводность и др.).

Характерная особенность титановых руд – сравнительно лёгкая их обогатимость. Используют различное сочетание методов обогащения в две стадии. На эффективность разделения минералов, а, следовательно, на степень обогащения, оказывает значительное влияние степень их измельчения.

Для первичного обогащения всех россыпных и большей части руд коренных месторождений применяют простой и дешевый гравитационный способ, при котором получают черновой коллективный концентрат. Для этого широко применяют усовершенствованные гидроциклоны, многоярусные конические и многосекционные винтовые сепараторы, концентрационные столы и другое оборудование.

Для повышения извлечения минералов из сырья используется так называемый процесс оттирки, заключающийся в обработке коллективного концентрата растворами щелочи или слабой плавиковой кислоты при интенсивном перемешивании. При этом с поверхности минералов удаляются железистые и глинистые пленки, затрудняющие селекцию материалов.

Вторая стадия заключается в разделении (доводке) коллективного концентрата методами магнитной и электрической сепарации с получением индивидуальных рутилового, ильменитового, циркониевого, монацитового, дистенсиллиманитового, ставролитового и других концентратов. Разделение (доводка) коллективных концентратов основана на использовании электромагнитной и электростатической сепарации. Применяются винтовые сепараторы, пластинчатые и роликовые магнитные сепараторы мокрого и сухого действия с высокой напряженностью магнитного поля, магнитные сепараторы с перекрещивающимися лентами, пневматические и мокрые концентрационные столы, электростатические сепараторы и другое оборудование.

Разделение магнетита и ильменита основано на различии магнитной восприимчивости. Наиболее магнитен среди минералов – ильменит, меньше – магнетит, моноцит, а рутил и циркон немагнитны.

Селекция немагнитных минералов основана на использовании различной их электрической проводимости, по мере убывания которой минералы располагаются в следующий ряд:

рутил–хромит–лейкоксен–гранат–монацит–турмалин–циркон–кварц

Таким образом, если в коллективном концентрате преобладает ильменит, то технологический процесс доводки начинается с магнитной сепарации. Если же в коллективном концентрате преобладают рутил, циркон и алюмосиликаты, то процесс доводки начинается с электростатической сепарации.

Полученный в результате обогащения ильменитовый концентрат затем подвергают дальнейшему обогащению металлургическим путём – плавке в рудотермических печах на титановый шлак и чугун.

Контрольные вопросы

1 Какие дробилки применяют для каждого этапа дробления? Указать размеры кусков руды.

2 Зачем грохота работают в паре с дробилками?

3 Перечислить виды мельниц.

4 Сущность гравитационного метода.

5 Принцип работы оборудования для обогащения.

Практическая работа № 1. Расчёт шихты для ильменитового концентрата

Цели работы.

1 Научиться рассчитывать материальный баланс для проведения восстановительной плавки ильменитовых концентратов.

2 Научиться составлять и объяснять аппаратурно-технологические схемы металлургических процессов.

Ход работы.

1 Изучить теорию плавки титановых концентратов.

2 Ознакомиться с примером расчёта шихты и выполнить расчёт по варианту.

3 Изучить процесс подготовки шихты.

4 Изучить технологию плавки и устройство рудотермической печи.

5 Составить аппаратурно-технологическую схему процесса выплавки титановых шлаков.

Дата: 2018-12-21, просмотров: 660.