КОНСПЕКТ ЛЕКЦИЙ

по дисциплине « Основы инженерного консалтинга»

Направление подготовки 15.03.05 - Конструкторско-технологическая подготовка машиностроительного производства

Профиль 15.03.05.01 - Технология машиностроения

Машины и технология высокоэффективных процессов обработки материалов

Луганск 2017

ЛЕКЦИЯ 1

Определение инженерного консалтинга

Известны три основных вида консультирования: экспертное, обучающее и процессное.

Экспертное консультирование — это разовое решение конкретной задачи (какие методы при этом используются, дело самих экспертов, которые не очень любят раскрывать свою "кухню").

Обучающее консультирование связано с передачей клиенту структурированного набора теоретических знаний в определенной области, оно не предполагает решения конкретных задач клиента и изучения консультантом специфики клиентского бизнеса.

Основная идея процессного консультирования — глубокое погружение в проблемы предприятия и бизнеса, совместная с клиентом активная работа над решением проблем (а также технологией решения таких проблем). В процессном консультировании нужно организовать процесс, отслеживать и регулировать его течение, в зависимости от складывающейся ситуации применять тот или иной прием или методику.

Инженерный консалтинг — это специфическая разновидность процессного консультирования (хотя элементы экспертного и обучающего консультирования в нем также используются по мере необходимости), направленного на систему производства и его подготовки.

Что такое инженерный консалтинг?

Инженерный консалтинг — это новая область в сложившейся в мире структуре консалтинга, основанная на:

• методологии последовательной реализации (со специалистами предприятия) производственных проектов трех типов: обосновывающих, внедренческих и тематических;

• гарантированном достижении ожидаемых результатов от рекомендуемых консультантами новых технологий на машиностроительном предприятии. Инженерный консалтинг призван сделать управляемыми три ключевых параметра:

• качество изделий;

• затраты на производство изделий;

• сроки вывода новых изделий на рынок

ЛЕКЦИЯ 2

Инженерный консалтинг и другие виды бизнес-консультирования

Переход к рыночной экономике оказался для машиностроения крайне болезненным. Как обычно бывает в периоды кризисов, произошел перехлест, маятник качнулся в обратную сторону. Если раньше производство везде и всюду ставилось во главу угла, конструкторы и технологи были самыми уважаемыми на предприятии людьми, в 90-х годах XX века их как-то сразу "задвинули". На первый план вышли маркетологи (надо изучать рынки, потребности клиентов), финансисты (надо управлять финансовыми потоками), логисты (надо оптимизировать материальные потоки); модными стати понятия "стратегия", "миссия", "бизнес-планирование", "конкурентные преимущества" и т.п.

Несомненно, в целом это был позитивный процесс. В частности, управленческие консультанты в стратегической области активно пропагандировали идею создания бизнес-единиц и выработки корпоративной стратегии фирмы в органической связи со стратегиями отдельных бизнес-единиц. Для этого предлагалось:

• провести стратегический анализ деятельности фирмы;

• определить бизнес-миссию фирмы и цели ее развития;

• выявить конкурентные преимущества;

• определить основные бизнес-единицы;

• сформулировать корпоративную стратегию и стратегии.

ЛЕКЦИЯ 3

Проблемы рассогласований

1. Предприятия, приобретающие дорогостоящие системы автоматизации проектирования (САПР), делают акцент на обучении персонала, но совершенно не уделяют внимания организационным изменениям взаимодействия между подразделениями. Современные САПР носят комплексный характер и требуют проектной организации подготовки производства с едиными целями, ориентированными на конечный результат. Результат этот — постановка изделия на производство в заданные сроки, в соответствии с требованиями заказчика, без традиционного дробления задач на подзадачи для дизайнеров, конструкторов, технологов и т.д. Мощные возможности комплексных САПР рассыпаются, столкнувшись с традиционной организацией производства, при которой каждый делает что-то свое (зачастую математические модели конструкторов и технологов вообще никак не связаны), возникают информационные разрывы, нет единого управления процессом.

2. Иногда внедрение САПР приводит лишь к ухудшению ситуации и большей путанице — потому что теперь существуют и чертежи, и компьютерные (электронные) модели изделий, деталей и узлов, а статус тех и других четко не определен. Нет документов, регламентирующих структуру и закрепляющих статус трехмерной электронной модели изделия в роли первоисточника инженерных данных, отсутствуют единые методики создания и использования такой модели.

3. Эффективность внедрения САПР легко проверить, посетив не конструкторские и технологические отделы, а сами цеха. Ощущаются ли в цехах серьезные изменения в сроках, качестве, сократилось ли количество ошибок при сборке? Если на производстве не произошло реальных изменений, эффективность САПР близка к нулю.

4. Часто, приобретая дорогостоящее современное технологическое оборудование, режущий инструмент, который должен реализовать все преимущества нового оборудования, выбирают из соображений дешевизны. Как правило, это инструмент с низкими эксплуатационными характеристиками, низкой стойкостью (нередко собственного изготовления). Скорость обработки уменьшают, подстраиваясь под инструмент, при этом ухудшается качество, увеличиваются время обработки и риск порчи заготовок, эффективность использования нового оборудования сводится к минимуму. Зато достигается пресловутая экономия затрат на режущий инструмент. Никто не пытается посчитать затраты на жизненный цикл инструмента, оценить потери от невыпущенной продукции или выпуска некачественной продукции. Общие затраты на высоко и низкокачественные инструменты (в расчете на цикл обработки партии деталей) практически равны. Можно использовать 12 дешевых сверл или 4 втрое более дорогих — затраты не изменятся, но станок будет действительно эффективно работать только с современным инструментом.

5. Предприятие приобретает дорогостоящее современное оборудование с ЧПУ, вкладывая значительные средства, но зачастую совершенно не представляет себе, как должна выглядеть конструкторско-технологическая подготовка производства, соответствующая уровню этого производства. Возникает диспропорция между возможностями производства и уровнем его подготовки. Отсутствуют трехмерные электронные модели деталей, ЧПУ-программы вводятся с чертежа непосредственно в станок, много времени тратится на технологическую отработку (освоение) деталей. Часто ЧПУ-программы неэффективны, увеличивается непроизводительное время работы оборудования. Ошибки в программе для станка с ЧПУ (имеется в виду программа, попадающая в цех, а не промежуточные версии) грозят поломкой дорогостоящего оборудования, инструмента и оснастки или как минимум порчей заготовок, потерей времени и денежных средств. Поэтому нужны программные средства, позволяющие моделировать обработку на станке. Возможные столкновения инструмента с оснасткой, "зарезание" заготовки или "недобег" инструмента — все ошибки должны визуально отражаться на экране компьютера.

ЛЕКЦИЯ 4

ЛЕКЦИЯ 5

ЛЕКЦИЯ 6

Жизненный цикл изделий

Жизненный цикл изделий (ЖЦИ) включает ряд этапов, начиная от зарождения идеи нового продукта до его утилизации по окончании срока использования. К ним относятся этапы маркетинговых исследований, проектирования, технологической подготовки производства (ТПП), собственно производства, послепродажного обслуживания и эксплуатации продукции, утилизации. На всех этапах жизненного цикла имеются свои целевые установки. При этом участники жизненного цикла стремятся достичь поставленных целей с максимальной эффективностью. На этапах проектирования, ТПП и производства нужно обеспечить выполнение требований, предъявляемых к производимому продукту, при заданной степени надежности изделия и минимизации материальных и временных затрат, что необходимо для достижения успеха в конкурентной борьбе в условиях рыночной экономики. Понятие эффективности охватывает не только снижение себестоимости продукции и сокращение сроков проектирования и производства, но и обеспечение удобства освоения и снижения затрат на будущую эксплуатацию изделий. Особую важность требования удобства эксплуатации имеют для сложной техники, например, в таких отраслях, как авиа- или автомобилестроение. Достижение поставленных целей на современных предприятиях, выпускающих сложные технические изделия, оказывается невозможным без широкого использования автоматизированных систем (АС), основанных на применении компьютеров и предназначенных для создания, переработки и использования всей необходимой информации о свойствах изделий и сопровождающих процессов. Специфика задач, решаемых на различных этапах жизненного цикла изделий, обусловливает разнообразие применяемых АС. На рис. 1 указаны основные типы АС с их привязкой к тем или иным этапам жизненного цикла изделий.

Рис. 1. Этапы жизненного цикла промышленной продукции и используемые автоматизированные системы

Рассмотрим содержание основных этапов ЖЦИ для изделий машиностроения.

· Цель маркетинговых исследований — анализ состояния рынка, прогноз спроса на планируемые изделия и развития их технических характеристик.

· На этапе проектирования выполняются проектные процедуры — формирование принципиального решения, разработка геометрических моделей и чертежей, расчеты, моделирование процессов, оптимизация и т.п. Этап проектирования включает все необходимые стадии, начиная с внешнего проектирования, выработки концепции (облика) изделия и кончая испытаниями пробного образца или партии изделий. Внешнее проектирование обычно включает разработку технического и коммерческого предложений и формирование технического задания (ТЗ) на основе результатов маркетинговых исследований и/или требований, предъявленных заказчиком.

· На этапе подготовки производства разрабатываются маршрутная и операционная технологии изготовления деталей, реализуемые в программах для станков ЧПУ; технология сборки и монтажа изделий; технология контроля и испытаний.

· На этапе производства осуществляются: календарное и оперативное планирование; приобретение материалов и комплектующих с их входным контролем; механообработки и другие требуемые виды обработки; контроль результатов обработки; сборка; испытания и итоговый контроль.

· На постпроизводственных этапах выполняются консервация, упаковка, транспортировка; монтаж у потребителя; эксплуатация, обслуживание, ремонт; утилизация.

Автоматизация проектирования осуществляется САПР. В САПР машиностроительных отраслей промышленности принято выделять системы функционального, конструкторского и технологического проектирования. Первые из них называют системами расчетов и инженерного анализа или системами CAE (Computer Aided Engineering). Системы конструкторского проектирования называют системами CAD (Computer Aided Design). Проектирование технологических процессов выполняется в автоматизированных системах технологической подготовки производства (АСТПП), входящих как составная часть в системы CAM (Computer Aided Manufacturing). Для решения проблем совместного функционирования компонентов САПР различного назначения, координации работы систем CAE/CAD/CAM, управления проектными данными и проектированием разрабатываются системы, получившие название систем управления проектными данными PDM (Product Data Management). Системы PDM либо входят в состав модулей конкретной САПР, либо имеют самостоятельное значение и могут работать совместно с разными САПР.

На большинстве этапов жизненного цикла, начиная с определения предприятий-поставщиков исходных материалов и компонентов и кончая реализацией продукции, требуются услуги системы управления цепочками поставок — Supply Chain Management (SCM). Цепь поставок обычно определяют как совокупность стадий увеличения добавленной стоимости продукции при ее движении от компаний-поставщиков к компаниям-потребителям. Управление цепью поставок подразумавает продвижение материального потока с минимальными издержками. При планировании производства система SCM управляет стратегией позиционирования продукции. Если время производственного цикла меньше времени ожидания заказчика на получение готовой продукции, то можно применять стратегию "изготовление на заказ". Иначе приходится использовать стратегию "изготовление на склад". При этом во время производственного цикла должно входить время на размещение и исполнение заказов на необходимые материалы и комплектующие на предприятиях-поставщиках.

В последнее время усилия многих компаний, производящих программно-аппаратные средства автоматизированных систем, направлены на создание систем электронного бизнеса (E-commerce). Задачи, решаемые системами E-commerce, сводятся не только к организации на сайтах Internet витрин товаров и услуг. Они объединяют в едином информационном пространстве запросы заказчиков и данные о возможностях множества организаций, специализирующихся на предоставлении различных услуг и выполнении тех или иных процедур и операций по проектированию, изготовлению, поставкам заказанных изделий. Проектирование непосредственно под заказ позволяет добиться наилучших параметров создаваемой продукции, а оптимальный выбор исполнителей и цепочек поставок ведет к минимизации времени и стоимости выполнения заказа. Координация работы многих предприятий-партнеров с использованием технологий Internet возлагается на системы E-commerce, называемые системами управления данными в интегрированном информационном пространстве CPC (Collaborative Product Commerce) Управление в промышленности, как и в любых сложных системах, имеет иерархическую структуру. В общей структуре управления выделяют несколько иерархических уровней, показанных на рис. 2. Автоматизация управления на различных уровнях реализуется с помощью автоматизированных систем управления (АСУ).

Рис. 2. Общая структура управления

Информационная поддержка этапа производства продукции осуществляется автоматизированными системами управления предприятием (АСУП) и автоматизированными системами управления технологическими процессами (АСУТП). К АСУП относятся системы планирования и управления предприятием ERP (Enterprise Resource Planning), планирования производства и требований к материалам MRP-2 (Manufacturing Requirement Planning) и упомянутые выше системы SCM. Наиболее развитые системы ERP выполняют различные бизнес-функции, связанные с планированием производства, закупками, сбытом продукции, анализом перспектив маркетинга, управлением финансами, персоналом, складским хозяйством, учетом основных фондов и т.п. Системы MRP-2 ориентированы, главным образом, на бизнес-функции, непосредственно связанные с производством. В некоторых случаях системы SCM и MRP-2 входят как подсистемы в ERP, в последнее время их чаще рассматривают как самостоятельные системы. Промежуточное положение между АСУП и АСУТП занимает производственная исполнительная система MES (Manufacturing Execution Systems), предназначенная для решения оперативных задач управления проектированием, производством и маркетингом. В состав АСУТП входит система SCADA (Supervisory Control and Data Acquisition), выполняющая диспетчерские функции (сбор и обработка данных о состоянии оборудования и технологических процессов) и помогающая разрабатывать ПО для встроенного оборудования. Для непосредственного программного управления технологическим оборудованием используют системы CNC (Computer Numerical Control) на базе контроллеров (специализированных компьютеров, называемых промышленными), которые встроены в технологическое оборудование с числовым программным управлением (ЧПУ). Системы CNC называют также встроенными компьютерными системами. Система CRM используется на этапах маркетинговых исследований и реализации продукции, с ее помощью выполняются функции управления отношениями с заказчиками и покупателями, проводится анализ рыночной ситуации, определяются перспективы спроса на планируемые изделия. Функции обучения обслуживающего персонала выполняют интерактивные электронные технические руководства IETM (Interactive Electronic Technical Manuals). С их помощью выполняются диагностические операции, поиск отказавших компонентов, заказ дополнительных запасных деталей и некоторые другие операции на этапе эксплуатации систем. Управление данными в едином информационном пространстве на протяжении всех этапов жизненного цикла изделий возлагается на систему PLM (Product Lifecycle Management). Под PLM понимают процесс управления информацией об изделии на протяжении всего его жизненного цикла. Отметим, что понятие PLM-система трактуется двояко: либо как интегрированная совокупность автоматизированных систем CAE/CAD/CAM/PDM и ERP/CRM/SCM, либо как совокупность только средств информационной поддержки изделия и интегрирования автоматизированных систем предприятия, что практически совпадает с определением понятия CALS. Характерная особенность PLM — возможность поддержки взаимодействия различных автоматизированных систем многих предприятий, т.е. технологии PLM являются основой, интегрирующей информационное пространство, в котором функционируют САПР, ERP, PDM, SCM, CRM и другие автоматизированные системы многих предприятий.

ЛЕКЦИЯ 7

Определение "умного производства"

"Умное производство" выводит предприятие на лидирующие позиции в рынке.

Важнейшие признаки и компоненты "умного производства":

1) наличие электронной модели производства изделий, включающей не только технические параметры изделий, но и технологические и экономические, связанные с подготовкой их производства и производством;

2) единая система нормативов по всем этапам всех процессов подготовки производства, возведенная в ранг стандарта предприятия;

3) обязательная корпоративная (по всей организационной структуре) сертификация специалистов предприятия по единой системе нормативов;

4) трехэтапная система планирования и контроля инвестиций в развитие предприятия:

• детальная оценка предстоящих инвестиций и организационных преобразований на основе моделирования новых изделий и процессов их производства;

• оценка соответствия фактического результата от инвестиций во внедрение новых технологий плановым показателям (установленным в ходе моделирования);

• регулярный мониторинг соответствия текущего фактического результата при производстве новых изделий нормативным показателям.

5) система контроля производства по срокам изготовления, затратам и качеству изделий.

КЛЮЧЕВЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ ИНЖЕНЕРНОГО КОНСАЛТИНГА

К объектам предлагается отнести:

• лицо предприятия, отражающее степень сбалансированности стратегии, маркетинга, учета, управления жизненным циклом изделий, подготовки производства и собственно производства изделий;

• лицо изделия — интегрированный показатель, учитывающий качество изделия, сроки его разработки и производства, а также затраты и определяющий рыночное позиционирование изделия в глазах клиентов: лидер, претендент, середняк, аутсайдер;

• лицо инженерно-консалтинговой фирмы, соответствующее лицу предприятия-клиента (но не нынешнему, а желаемому), оно изначально должно быть более сбалансировано, чтобы помочь балансировке лица предприятия;

• мир проектов, связанный с переходом от разовых поставок оборудования, программ, инструмента к комплексным проектам, в которых поставка является лишь одним из элементов.

Основные инструменты инженерного консалтинга :

• электронная модель машиностроительного производства, объединяющую электронные модели изделия, способов и процессов его проектирования и производства, включая экономические показатели;

• методологию трех последовательно связанных проектов (экспериментального, внедрения, индустриального).

В ходе экспериментального проекта строится электронная модель машиностроительного производства, и оцениваются его ожидаемые технико-экономические характеристики. Результатом проекта внедрения является действующее опытное производство, а индустриального — полномасштабное серийное производство;

• прототип производства и/или подготовки производства — это электронная модель производства (экспериментальный прототип) и действующее производство конкретного вида продукции по номенклатуре предприятия (действующий прототип), создаваемые на основе поставляемого оборудования и программных средств;

• новые организационные формы коллективной работы (управляющий совет, проектная группа) — единые коллективы специалистов предприятия и консультантов, работающие на поставленную производственную цель и обеспечивающие реализацию проекта в заданные сроки с заданными параметрами;

• нормативную базу производства — это "руководство по эксплуатации" производства конкретного вида продукции;

• гарантийные обязательства инженерно-консалтинговой фирмы отражают документально зафиксированную ответственность инженерного консалтинга перед предприятием-заказчиком за результаты внедрения в рамках разработанной нормативной базы.

Лицо предприятия

Модель современного машиностроительного предприятия может быть представлена в виде "четырехэтажной" (четырехуровневой) пирамиды.

Основанием, первым этажом (уровнем) этой пирамиды является производство. Именно оно обеспечивает выпуск готовой продукции.

Основные затраты (оборудование, производственные площади, электроэнергия и т.д.) также относятся к производству. Многие предприятия тратят значительные средства на покупку новых станков, но слабообеспеченные и не владеющие современными методами проектирования технологи и конструкторы не могут оперативно реагировать на конъюнктуру рынка и в короткие сроки разрабатывать и запускать новые изделия в производство. Даже прекрасно оснащенное производство ничего полезного не произведет, если изделия недостаточно функциональны, плохо конструктивно и технологически спроектированы. Поэтому качество работы на первом этаже во многом определяется работой на втором этаже, где осуществляется конструкторско-технологическая подготовка производства.

Проблемы предприятий- неудачников связаны с огромным, неповоротливым и неэффективным аппаратом управления, оставшимся с прежних времен. Аппарат этот, нацеленный лишь на самосохранение, тормозил принятие важнейших решений, в том числе по внедрению новых технологий.

Первые два этажа, как бы грамотно они ни были выстроены, не могут обойтись без третьего, призванного обеспечивать учет (без которого невозможно корректировать оперативную деятельность), а также управление жизненным циклом изделий и жизненным циклом производства в целом. Но и трех этажей недостаточно для рыночного успеха предприятия. На каком из них и кто сможет ответить на такие, например, важнейшие вопросы:

• Кто наш клиент, заказчик, потребитель?

• Что ему нужно сегодня и что понадобится завтра и послезавтра?

• Какие свойства изделий для него особенно важны?

• Что предлагают сейчас конкуренты и что они готовят на будущее?

• На какой стадии жизненного цикла находится наш сегмент рынка?

• Как повлияют на нас последние изменения законодательства?

Ошибки в ответах на эти вопросы, которыми и занимается четвертый этаж пирамиды, обходятся очень дорого — они вполне могут привести к потере бизнеса, даже если на других этажах все идет нормально.

Четвертый этаж пирамиды, тесно связанный с первыми тремя, в то же время существенно от них отличается. Если первые три обращены внутрь предприятия, на них снижают себестоимость, сокращают сроки, повышают качество продукции, последний обращен, прежде всего, во внешний мир: там планируют продажи и обеспечивают выполнение планов, отслеживают текущее состояние рынка, пытаются предсказать пути его развития и динамику. На четвертом этаже определяются стратегия предприятия, его рыночное позиционирование, методы конкурентной борьбы, а также ставятся задачи (по срокам, качеству, себестоимости), которые решаются на остальных этажах. Поясним, в каком "пространстве" бизнеса предприятия построена эта четырехэтажная пирамида. Представим его в трехмерном виде, координатными осями которого являются "стоимость ресурсов", "детализация производственных процессов" и "обобщение свойств изделий".

Понятно, что стоимость ресурсов на первом, производственном этаже (технологическое оборудование, заработная плата и т.д.) значительно превышает стоимость ресурсов на более высоких этажах.

В производстве имеет место также максимальная детализация, касающаяся изделия: это не только чертежи и технологические процессы, но и оперативные сменные задания, анализ причин брака, мероприятия по его устранению и т.д. Таким образом, на первом этаже имеют место максимальные значения координат "стоимость ресурсов" и "детализация производственных процессов", при минимальном — "обобщение свойств изделий" (игнорируется продаваемость, конкурентоспособность — "как задали, так и сделали") — естественное основание пирамиды — "производство" в предложенном трехмерном пространстве бизнеса.

Но не менее важен и второй этаж, где решаются вопросы конструкторско-технологической подготовки производства. С одной стороны, здесь необходима достаточная детализация при моделировании (проектировании) изделий и технологических процессов, чтобы затем минимизировать производственные издержки на первом этаже. Если есть только чертежи, но нет оптимизированных управляющих программ, зачем было покупать дорогое оборудование с ЧПУ? С другой стороны, на втором этаже нужно заниматься не только детализацией, но и обобщением, агрегированием, изначально больше, чем в производстве, думая и о себестоимости, и о ценообразовании, иначе на верхних этажах финансовые проблемы станут неразрешимыми. Инвестиции, детализация и обобщение на различных этажах должны быть не просто достаточными, но и сбалансированными. Например, недостаточная детализация технологических процессов на втором этаже на (из-за отсутствия моделирования и оптимизации ЧПУ-программ обработки деталей) приведет к излишней детализации на первом этаже на (из-за создания программы оператором) и росту затрат на производство на (из-за возможной поломки инструмента и даже оборудования, брака и т.д.).

Баланс на третьем и четвертом этажах пирамиды по трем координатным осям (на третьем этаже рассматривается комплектность изделия, а на четвертом — конкурентоспособность) строится на возрастании степени обобщения свойств изделий при снижении степени детализации и уменьшении стоимости ресурсов. Так, на последнем этаже стоимость ресурсов — это в основном заработная плата менеджеров, которая даже при ее больших суммах меньше затрат на производство (первый этаж) или его подготовку (второй этаж). В противном случае имеет место явный дисбаланс структурной пирамиды.

Согласование интересов разных этажей (по трем координатам пирамиды) — дело очень непростое. Создается впечатление, что их представители даже разговаривают на различных языках и плохо понимают друг друга. Стратеги и маркетологи говорят об ассортименте продукции и услуг, продуктовом ряде, производственникам ближе номенклатура изделий, детали и компоненты. Разработчики изделий редко вспоминают о производственных службах — каково им будет эти изделия собирать.

Внутри каждого этажа противоречий тоже хватает. Интересы маркетологов противоречат интересам сбытовиков, потому что над теми довлеет конкретный план. Конструкторы извечно воюют с технологами, дизайнеры — с конструкторами. Таким образом, и модель предприятия в целом, и модель каждого этажа принципиально не сбалансированы. На многочисленных "стыках" теряются время и деньги. Важно понимать, что с течением времени указанные противоречия между "этажами" и внутри "этажей" не только не ослабевают, но и усиливаются. Возникают этакие наглухо забетонированные перегородки (причем из качественного бетона), через которые трудно пробиться не только инновациям, но и текущей информации. Нужна политическая воля руководства предприятия, чтобы эти бетонные перегородки, локальные и местнические подходы время от времени взламывать, а инженерные консультанты настойчиво и терпеливо помогают выполнить эту непростую задачу восстановления управляемости и взаимосвязей между службами предприятия, расположенными на одном или разных "этажах". Приведем несколько типичных примеров дисбаланса этажей структурной пирамиды.

1. Много станков — мало идей. Имеется современное оборудование с ЧПУ, но отсутствует или недостаточно проработано рыночное позиционирование предприятия. Слаба связь с заказчиками, их новые требования появляются неожиданно. Нет конкурентной разведки, в итоге выгодные контракты "уплывают" из-под носа. Большие потенциальные возможности оборудования не используются в полной мере, активы не приносят той отдачи, на которую можно было бы рассчитывать.

2. Много идей — мало станков. Дизайнеры, конструкторы и технологи идут в ногу со временем, посещают выставки, обеспечены современным программным обеспечением. Маркетологи тесно работают с потенциальными потребителями, регулярно проводят рыночные исследования. Топ-менеджеры настроены на завоевание рынка. Все прекрасно, но как реализовать новые идеи и проекты на физически и морально устаревшем малопроизводительном оборудовании? Значительный творческий потенциал растрачивается впустую, красивые проекты и изделия остаются на бумаге или электронных носителях.

3. Много идей — много станков — мало связей . Есть понятная стратегия, современное оборудование, мощная конструкторско-технологическая подготовка производства, и тем не менее предприятие проигрывает в конкурентной борьбе. Почему? Да потому что остались старые, громоздкие и неэффективные организационные механизмы. Нечетко определены полномочия и ответственность руководителей, мотивация людей не связана с результатами их труда, ресурсы выделяются исходя не из бизнес-приоритетов, а из принципа "всем сестрам — по серьгам". Нет механизмов проектного управления, естественные противоречия и конфликты функциональных служб не преодолеваются, а разжигаются. Структура предприятия и корпоративная культура становятся оковами для развития бизнеса. Результатом подобных диспропорций в развитии этажей предприятия являются длительные циклы производства, высокие затраты на него, низкое качество изделий. Это не устраивает ни собственников, ни высшее руководство предприятия. Более того, на каждом этаже находятся ответственные и болеющие за дело люди, которые в меру сил и возможностей пытаются как-то поправить существующее положение. Производственники стараются выбить средства на новое оборудование, конструкторы и технологи мечтают о новых САПР, высшее руководство возлагает большие надежды на АСУ и разнообразные информационные системы, вплоть до систем управления отношениями с клиентами. Беда в том, что даже серьезные улучшения на одном из этажей слабо влияют на всю пирамиду.

Рассматривая машиностроительное предприятие как единое целое, инженерно-консалтинговая фирма должна комплексно и системно подходить к решению проблем построения эффективного бизнеса, помогая сокращать сроки выпуска новых изделий, повышать их качество и конкурентоспособность, уменьшать производственные затраты. Спектр предлагаемых решений должен охватывать все этажи пирамиды предприятия — от производства и технической подготовки производства до управления бизнес-процессами и мониторинга стратегии развития.

ЛЕКЦИЯ 8

ЛЕКЦИЯ 9.

Совершенствование системы технологической подготовки производства.

1. Значение, цель, критерии и содержание технологической подготовки производства.

В системе создания и освоения новой техники (СОНТ) подсистема технологической подготовки производства (ТПП) изделий – это совокупность взаимосвязанных процессов технологического проектирования и оснащения производства, в результате которых вырабатывается информационное обеспечение, достаточное для организации производства нового объекта. Технологическая подготовка производства – трудоемкий и дорогостоящий процесс. Особенно велики вложения в технологическое оснащение, которые достигают 65 – 80 % всех затрат на ТПП и составляют в себестоимости продукции мелкосерийного и единичного производства 5 – 8, серийного 10 – 18 и массового – 20 – 25 %. Проектирование и изготовление технологической оснастки требуют около 80 % трудозатрат и до 90 % затрат времени на ТПП. При этом через каждые 3 – 4 года парк технологической оснастки обновляется на 80 %, в то время как ее физический износ составляет всего 15 – 30 %. Поэтому сокращение длительности ТПП является важным фактором ускорения процесса подготовки производства в целом, а удешевление технологического оснащения – фактором снижения ее стоимости. Глобальная цель подсистемы ТПП – проектирование и освоение новых и совершенствование действующих технологических процессов изготовления изделий и их частей, а также создание предпосылок для внедрения прогрессивных методов и форм организации производства и труда, механизации и автоматизации производственных процессов. Критериями достижения данной цели являются сведение до минимума затрат на ТПП и продолжительности цикла подготовки, освоения и выпуска изделий.

Разработка документации по организации и совершенствованию ТПП в соответствии с ГОСТ осуществляется в три стадии.

1. Разработка технического задания предусматривает организационно-технологический анализ существующих методов и средств ТПП и разработку технических предложений по их совершенствованию. На этой стадии устанавливают технические требования к документации, исполнителей, предварительные сроки разработки технического и рабочего проектов, источники финансирования и проводят ориентировочные расчеты ожидаемой технико-экономической эффективности ТПП.

2. На стадии технического проекта принимают основные принципиальные технические и организационные решения по установленным функциям и задачам ТПП. Разрабатывают общую структурную схему ТПП, организационную структуру служб, основные положения организации и управления процессом ТПП, технические задания и алгоритмы для программирования задач; осуществляют унификацию и стандартизацию форм документации и др.

3. На стадии рабочего проекта создают рабочую документацию, необходимую для решения задач ТПП по установленным функциям. Разрабатывают информационную модель ТПП, документацию для решения задач на ЭВМ, организационные положения и должностные инструкции. Осуществляют типизацию и стандартизацию технологических процессов, унификацию и стандартизацию технологической оснастки и др.

2. Функции технологической подготовки производства

Сущность и содержание ТПП проявляется в ее функциях. Степень проработки задач ТПП определяется типом производства. Наиболее укрупнено задачи ТПП решают в мелкосерийном и единичном производстве, где для изготовления деталей и выполнения процессов сборки (кроме сложных изделий) достаточно конструкторской документации, и проработанных технологических маршрутов. Для серийного, крупносерийного и массового производства характерны более глубокое разделение, большая дифференциация операций, поэтому задачи ТПП и технологические процессы разрабатывают подробно с учетом планируемых объемов выпуска. Современная ТПП содержит следующие основные функциональные блоки задач: отработка конструкции изделия и деталей на технологичность; разработка межцеховых технологических маршрутов; разработка технологических процессов (с установлением пооперационных норм времени и расчетом норм расхода материалов); проектирование и изготовление средств технологического оснащения; выверка, отладка и внедрение в производство разработанных технологических процессов; метрологическая экспертиза результатов реализации функций ТПП.

1. Отработка конструкции изделия и деталей на технологичность – задача комплексная, к решению которой кроме конструкторов должны привлекаться технологи.

Функция обеспечения технологичности конструкции изделия, таким образом, является связующей между КПП и ТПП и включает структурный анализ изделия (какие детали и сборочные единицы входит в изделие), анализ уровня стандартизации и унификации составных частей изделий, возможности применения типовых и групповых процессов обработки, сборки, контроля, испытаний, технического обслуживания и ремонта.

2. Разработка межцеховых технологических маршрутов (расцеховка) является исходной задачей ТПП. Она включает распределение номенклатуры деталей между цехами и участками, разработку технологических маршрутов их движения. Маршрутная технология определяет последовательность прохождения по цехам каждой детали и сборочной единицы в процессе ее производства.

Межцеховые технологические маршруты являются исходными для установления перечня объектов, по которым соответствующими группами отдела главного технолога (ОГТ) должны быть разработаны пооперационные технологические процессы получения деталей и сборки сборочных единиц по цехам.

3. Разработка единичных технологических процессов применительно к механообработке резанием, например, в общем случае включает: анализ исходных данных, выбор вида заготовки, технологических баз и технологического процесса, определение последовательности и содержания технологических операций, оформление рабочей документации на технологические процессы.

Унификация технологических процессов предполагает разработку технологии не для каждой детали, а для целой группы деталей, характеризующихся общностью формы, подобием технологических маршрутов по операциям, применяемой оснастки, близостью размеров, сходством вида заготовки и одинаковыми требованиями к точности обработки и чистоте поверхности. Пооперационные нормы времени или выработки на разработанные технологические процессы устанавливает технолог-нормировщик, пользуясь расчетно-аналитическим, укрупненным и опытно-статистическим методами расчета, или по нормативам. Нормы расхода материалов также определяет технолог-нормировщик с учетом припусков на обработку, способов получения заготовок и обработки деталей.

4. Проектирование и изготовление средств технологического оснащения, механизации и автоматизации технологических процессов – приспособлений, инструментов, кондукторов, штампов, моделей, различных специальных транспортных устройств, средств технического контроля и т.п. – осуществляет конструкторское бюро ОГТ или инструментальный отдел.

Уровень оснащенности определяется с помощью коэффициента оснащенности технологических процессов Ко.с

Ко.с = Wо.о/Wд

где Wо.о – общее число типоразмеров оснастки, применяемых на предприятии при изготовлении изделия; Wд– число деталей изделия, изготовляемых на предприятии. Стандарты ориентируют предприятия приборостроения на доведение коэффициента оснащенности до уровня 0,8.

Совершенствование применяемых в производстве средств технологического оснащения при одновременных снижении трудоемкости, сокращении продолжительности и затрат на ее проектирование и изготовление является крупным резервом повышения эффективности производства.

5. Технологическая подготовка производства завершается выверкой, отладкой и внедрением в производство разработанных технологических процессов. В процессе освоения технологические процессы корректируются, а в технологическое оснащение вносятся совершенствующие его изменения.

6. Сущность метрологической экспертизы ТПП заключается в проверке соответствия полученных в результате обработки параметров изделия запроектированным. Помимо рассмотренных к числу обязательных функций ТПП относятся решение задач по технико-экономическому обоснованию проектируемой технологии и оснащения, а также разработка проектов и внедрение прогрессивных форм организации программно-целевых производственных систем.

3. Организация технологической подготовки производства

На сроки изготовления новых изделий, качество и прогрессивность разрабатываемых технологических процессов оказывает влияние организация технологической подготовки и технологических служб на предприятиях. В зависимости от сложности изделий, объемов выпуска и сложившихся традиций применяется централизованная, децентрализованная или смешанная система организации служб технологической подготовки.

Централизованная система ТПП предусматривает создание на предприятии единой технологической службы – отдела главного технолога (ОГТ), который осуществляет весь комплекс работ по ТПП. Цеховые технологические бюро занимаются внедрением разработанных ОГТ технологических процессов, инструктажем при их выполнении, выдвигают предложения по их совершенствованию, осуществляют контроль за соблюдением технологической дисциплины. Такая организация применяется обычно на предприятиях с серийным и массовым типами производства.

При децентрализованной системе ТПП разработка технологических процессов и текущее технологическое обслуживание возлагаются на технологические бюро цехов, а ОГТ осуществляет разработку межцеховых маршрутов, методическое руководство работой цеховых технологических бюро, занимается инструментальной подготовкой производства (проектирование, изготовление и приобретение инструментального оснащения) и выполняет контрольные функции. Применяется такая организация ТПП в условиях единичного и мелкосерийного производства.

Смешанная система технологической подготовки встречается на предприятиях с серийным типом производства. Централизованная подготовка ведется по продукции устойчивой номенклатуры, а децентрализованная – по продукции с нестабильной программой выпуска.

3.1. Технологичность конструкции изделия

Технологичность конструкции изделия проявляет себя через подготовку производства, предусматривающую взаимосвязанное решение конструкторских и технологических задач, направленных на повышение производительности труда, достижение оптимальных трудовых и материальных затрат, сокращение времени на производство, техническое обслуживание и ремонт изделия.

Сведения об уровне технологичности конструкции используются в процессе оптимизации конструктивных решений на стадии разработки конструкторской документации, при принятии решения о производстве изделия, анализе технологической подготовки производства, разработке мероприятий по повышению уровня технологичности конструкции изделия и эффективности его производства и эксплуатации.

Обеспечение технологичности конструкции изделия наряду с отработкой самой конструкции включает ее количественную оценку. Этот показатель рассчитывается с помощью базовых (исходных) данных. К числу основных показателей, характеризующих технологичность конструкции изделий, можно отнести трудоемкость изготовления изделия, его удельную материалоемкость, технологическую себестоимость, трудоемкость, стоимость и продолжительность технического обслуживания, степень унификации конструкции.

При оценке технологичности конструкции следует пользоваться минимальным, но достаточным количеством показателей. Точность количественной оценки технологичности конструкции изделий, а также перечень показателей и методика их определения устанавливаются в зависимости от вида изделия и степени отработки его конструкции и типа производства.

При проведении отработки конструкции изделия на технологичность следует иметь в виду, что в этом случае играют роль вид изделия, степень его новизны и сложности, условия изготовления, технического обслуживания и ремонта, перспективность и объем его выпуска.

Испытание конструкции изделия на технологичность должно способствовать решению следующих основных задач:

· снижение трудоемкости и себестоимости изготовления изделия;

· снижение трудоемкости и стоимости технического обслуживания изделия;

· снижение общей материалоемкости изделия — расхода металла и топливно-энергетических ресурсов при изготовлении, а также монтаже вне предприятия-изготовителя и ремонте.

Работы по снижению трудоемкости и себестоимости изготовления изделия и его монтажа сопровождаются повышением серийности изделия посредством стандартизации и унификации, ограничения номенклатуры составных частей конструктивных элементов и используемых материалов, применения высокопроизводительных и малоотходных технологических решений, использования стандартных средств технологического оснащения, обеспечивающих оптимальный уровень механизации и автоматизации производственных процессов. Снижение трудоемкости, стоимости и продолжительности технического обслуживания и ремонта предполагает использование конструктивных решений, позволяющих снизить затраты на проведение подготовки к использованию изделия, а также облегчающих и упрощающих условия технического обслуживания, ремонта и транспортировки.

В свою очередь, комплекс работ по снижению материалоемкости изделия включает:

· применение рациональных сортаментов и марок материалов, эффективных способов получения заготовок, методов и режимов упрочнения деталей;

· разработку и применение прогрессивных конструктивных решений, позволяющих повысить ресурс изделия и использовать малоотходные и безотходные технологические процессы;

· разработку рациональной компоновки изделия, обеспечивающей сокращение расхода материала.

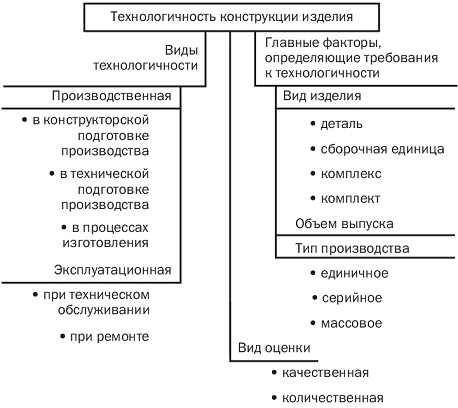

В ходе выполнения технологической подготовки производства различают два вида технологичности конструкции изделия — производственную и эксплуатационную. Производственная технологичность конструкции проявляется в сокращении затрат средств и времени на конструкторскую и технологическую подготовку производства, а также длительности производственного цикла. Эксплуатационная технологичность конструкции изделия выражается в сокращении затрат времени и средств на техническое обслуживание и ремонт изделия. Оценка технологичности конструкции может быть двух видов: качественной и количественной. Качественная оценка характеризует технологичность конструкции обобщенно на основании опыта исполнителя. Качественная сравнительная оценка вариантов конструкции допустима на всех стадиях проектирования, когда осуществляется выбор лучшего конструктивного решения и не требуется определение степени различия технологичности сравниваемых вариантов. Качественная оценка при сравнении вариантов конструкции в процессе проектирования изделия предшествует количественной и определяет ее целесообразность. Количественная оценка технологичности конструкции изделия выражается показателем, численное значение которого характеризует степень удовлетворения требований к технологичности конструкции. Количественная оценка рациональна только в зависимости от признаков, которые существенно влияют на технологичность рассматриваемой конструкции. Виды технологичности, главные факторы, определяющие требования к технологичности конструкции, и виды ее оценки графически представлены на рис. 1.

Рис. 1. Виды технологичности, факторы и способы оценки технологичности конструкции изделия

3.2. Методы сравнения технологических процессов

Технологическая подготовка производства ставит перед технологом задачу: из имеющихся в его распоряжении вариантов изготовления изделия выбрать оптимальный, т.е. наиболее рациональный и экономичный, способ производства, оборудование и технологическую оснастку. Оптимальный вариант необходимо выбирать с учетом условий производства — степени его устойчивости, серийности, сложности. Например, в крупносерийном и массовом производстве, как правило, есть все возможности, чтобы решить эту задачу, так как каждый элемент затрат может быть рассчитан с высокой степенью точности. В серийном же производстве продолжительность выпуска изделий короче из-за довольно частой сменяемости номенклатуры, поэтому сравнительная оценка сопоставляемых технологических процессов должна быть проведена быстро и качественно.

В основе сравнительных расчетов лежит определение технологической себестоимости и установление экономически целесообразного объема годового производства. Технологической себестоимостью называется сумма затрат, изменяющаяся с изменением технологического процесса.

Законченные результаты проектирования технологической подготовки производства оформляются специальной документацией. На предприятиях машиностроения, строительных материалов, мебельных фабриках и в некоторых других отраслях такими документами являются технологические карты. Они представляют описание всего технологического процесса от поступления исходных материалов и комплектующих изделий на склад отдела материально-технического снабжения и до выпуска готового изделия и передачи его отделу сбыта продукции. Например, в металлургии основной технологической документацией являются нормативно- технологические карты, графики работ, производственно-технические инструкции и разработанные на их основе программы для электронных управляющих машин.

Технологический регламент является основной технологической документацией в ряде отраслей, например в химической промышленности. В нем дается описание основных параметров, этапов и режимов технологического процесса, рецептуры и порядка ведения операций. В технологическом регламенте устанавливается характеристика готового продукта, перечень и характеристика исходного сырья и материалов.

На предприятиях всех отраслей промышленности технологическая документация обязательно включает: нормы расхода сырья, материалов, энергии, топлива, нормы отходов производства, описание транспортных маршрутов, перечень рабочих инструкций, спецификации оборудования и инструментов.

Выполнение работ по технологической подготовке производства позволяет сосредоточить усилия конструкторов, технологов и организаторов на решении главных задач развития техники, технологии и организации производства, повысить гибкость технологических процессов к переналадке на выпуск новых изделий и снизить затраты на ее проведение приблизительно в два раза.

Ускорение и удешевление ТПП – сложная и комплексная проблема, ее решение должно обеспечиваться на основе:

1) сведения до максимума объема исправлений, вносимых в технологическую документацию;

2) параллельного выполнения работ по ТПП и завершающего этапа КПП, а также отдельных этапов ТПП;

3) унификации технологических процессов, позволяющей сократить объем технологической документации;

4) использования типовых технологических нормалей на все геометрические элементы конструкции;

5) унификации и стандартизации технологического оснащения;

6) создания и использования групповой быстропереналаживаемой оснастки;

7) создания предметно- и подетально-специализированных цехов и участков, групповых поточных линий, гибких автоматизированных линий, обеспечивающих выдачу заданных программой конечных продуктов (деталей, сборочных единиц, изделий);

8) механизации и автоматизации ТПП.

ЛЕКЦИЯ 10

ЛЕКЦИЯ 11

ЛЕКЦИЯ 12

ЛЕКЦИЯ 13.

Нормативная база

Нормативная база — это. по сути, руководство по эксплуатации созданного действующего прототипа производства и/или подготовки производства.

Нормативная база:

• задает потребителю точку отсчета, систему координат — что хорошо и что плохо;

• устанавливает планку "хуже делать нельзя, а лучше — пожалуйста".

Это касается и времени пронормированных этапов конструкторского и технологического проектирования, и времени освоения и изготовления деталей;

• не только задает минимальный порог качества, но и определяет направление дальнейшего развития — куда можно и нужно двигаться дальше;

• облегчает прогнозирование сроков подготовки производства и освоения новых изделий, а также их трудоемкости, себестоимости, потребности в дополнительной рабочей силе и т.д.;

• способствует персонализации ответственности и уходу от коллективной безответственности, когда непонятно, кто виноват — конструктор или технолог, оператор или начальник цеха;

• повышает степень "прозрачности" и делает предприятие более управляемым и дисциплинированным.

Конкретный пример: при расчете себестоимости изделия в проекте внедрения стоимость одного из материалов (сталь 12Х18Н10Т) взяли из Интернета — 74 руб. за 1 кг. Когда выяснилось, что результаты расчетов себестоимости, сделанные инженерными консультантами и специалистами завода, расходятся, начали сверять эти расчеты и обнаружили, что служба снабжения завода давно уже закупает этот материал по 140 руб. за 1 кг. По этому поводу немедленно было начато служебное расследование.

Как правило, нормирование производства конкретных объектов внедрения сопровождается итоговым отчетом и приложениями к нему: набором документов и сводной таблицей нормативов, где фиксируются все бизнес-процессы внедрения данного вида изделий и их характеристики.

Состав нормативов по внедрению выбранных деталей-представителей приведен в табл. Норматив закрепляет (как и стандарт предприятия) достигнутый уровень сокращения трудоемкости изготовления по внедренной новой технологии — по сравнению с существовавшей технологией.

К каждой строчке таблицы нормативов прилагаются:

• соответствующие трехмерные модели деталей;

• их чертежи (в виде файлов и бумажных копий);

• маршрутные и операционные технологические карты;

• модели процессов обработки и полученные с их помощью управляющие программы для станков с ЧПУ;

• акты контрольных операций и сдачи-приемки.

Нормативная база включает руководства по эксплуатации оборудования, технологии, режущего инструмента, оснастки, автоматизированных рабочих мест конструктора, технолога, дизайнера, а также организационные основы взаимодействия всех этих компонентов между собой (регламенты работы оборудования и использования режущего инструмента, нормативы выполнения разнообразных работ и т.п.). Кроме того, в рамках проекта создаются и передаются предприятию инструкции для оператора, для службы главного механика и т.д. В нормативную базу часто включают специальные организационные и технические регламенты, например, связанные с действиями по отработке брака, мотивацией персонала при исполнении особо важных и срочных заказов и т.п. Руководство по эксплуатации производства, которым фактически является нормативная база, включает также специальные инструкции по эксплуатации оборудования.

Например, на одно из нижегородских предприятий был поставлен очень точный токарный станок, при работе которого малейшие недопустимые столкновения инструмента с деталью (удары) приводили к потере точности этого оборудования. Фирма-производитель считала, что такой станок в принципе не может так (!) эксплуатироваться рабочими. Поэтому фирма категорически отказалась передать схему повторной настройки станка, объяснив, что эта операция выполняется только один раз при пусконаладке, и столкновение инструмента с деталью следует считать грубым нарушением правил эксплуатации, которые влекут за собой немедленный отказ производителя от гарантийных обязательств. Пришлось сервисной службе фирме консультанту, адаптируясь к нашим реальным российским условиям, фактическому отсутствию рынка квалифицированной и ответственной рабочей силы, разработать специальную инструкцию по оперативной настройке станка на требуемую точность после столкновений инструмента с деталью. Данная инструкция была включена в итоговый отчет. Мы уже подчеркивали роль нормативов в деле укрепления трудовой и производственной дисциплины. Завершая данную тему, приведем весьма показательный пример. На заводе "Красное Эхо" был внедрен новый станок, на котором было достигнуто штучное время изготовления детали в 10 мин. Был подписан соответствующий акт сдачи-приемки. И вдруг через месяц инженерно-консалтинговая фирма получила претензию по факсу: реальное штучное время изготовления детали — не 10 мин., а 50, не работает технология, которую вы нам передали. Специалисты срочно выехали на предприятие и выяснили, что рабочий на станке в 5 раз занизил режимы обработки. Почему? А зачем ему быстро работать? Легче сообщить технологу, что "качество не получается, время не соблюдается". А технолог цеха (и вышестоящие руководители) поверили рабочему и друг другу и не соизволили заглянуть в нормативную документацию, где все режимы были указаны. Так что проблема оказалась совсем не в станке и не в технологии изготовления детали, а в системе организации и мотивации труда.

Таким образом, важно действительно придать созданной нормативной базе статус стандарта предприятия с организацией жесткого контроля его исполнения, наделив этими функциями существующие структурные подразделения предприятия. Периодически такой контроль могут проводить после внедрения и инженерные консультанты.

КОНСПЕКТ ЛЕКЦИЙ

по дисциплине « Основы инженерного консалтинга»

Направление подготовки 15.03.05 - Конструкторско-технологическая подготовка машиностроительного производства

Профиль 15.03.05.01 - Технология машиностроения

Машины и технология высокоэффективных процессов обработки материалов

Луганск 2017

ЛЕКЦИЯ 1

Дата: 2018-12-21, просмотров: 488.