На чертеже детали

1. Анализ формы поверхностей деталей. При составлении эскиза или чертежа изделия главной задачей является правильное графическое отображение формы изделия, поэтому выполнение эскиза или чертежа детали с натуры или выполнение изображения детали на чертеже на основе чертежа общего вида начинают с анализа формы детали и ее правильного отображения на чертеже или эскизе детали.

Любую сложную форму детали можно рассматривать как совокупность простейших элементарных геометрических тел (призма, пирамида, цилиндр, конус, сфера, тор, винтовая поверхность). Их построение, изображение на чертеже и обозначение было изучено ранее, в предыдущих разделах курса «Инженерная графика» [1 — 9].

В технике применяют следующие технические термины.

Торец — плоскость, перпендикулярная оси симметрии, оси вращения детали на ее концах (см. рис. 19, 24 — 29, 37, 69 — 81, 89 — 99).

Фаска — коническая поверхность, коническая кромка на краю детали (валов, отверстий и т.п.), предназначенная для лучшего вхождения вала (стержня) в отверстие (см. рис. 72, 75 — 81, 90 — 92), или срез плоскости острых ребер гранных деталей (см. рис. 83, в).

Проточка — кольцевая канавка на стержне или в отверстии, предназначенная для выхода режущего инструмента при обработке детали (см. рис. 75 — 82, 92).

Галтель — скругление, применяющееся для упрочнения места перехода цилиндрического или конического элемента вала к другому элементу по плавной поверхности скругления (см. рис. 21).

Буртик — цилиндрический выступ на поверхности тел вращения, предназначенные для фиксации другой детали (см. рис. 21, 90).

а б

в г

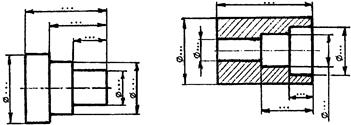

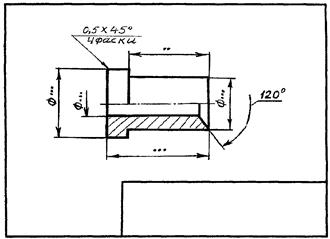

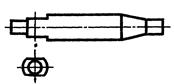

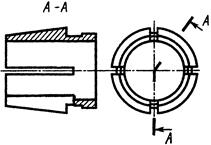

Рис. 89. Оптимальное изображение деталей, ограниченных цилиндрическими или коническими поверхностями, на стержне (а, в) или в отверстии (б, г) (главный вид — а, в или полный фронтальный разрез — б, г) с расположением осей поверхностей вращения параллельно основной надписи чертежа при условии применения стандартных знаков диаметра «Æ» или конусности «⊳»

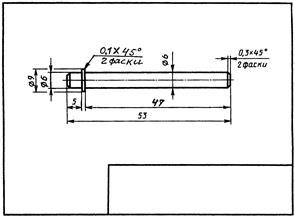

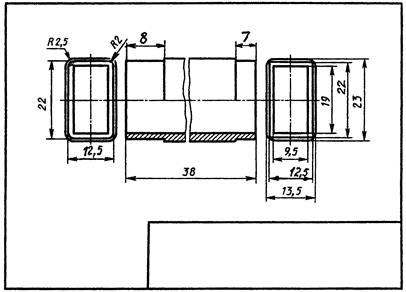

Рис. 90. Изображение на чертеже детали «вал», ограниченной цилиндрическими и коническими (фаски) поверхностями, (главный вид) при условии применения стандартных знаков диаметра «Æ». Ось вращения расположена параллельно основной надписи чертежа

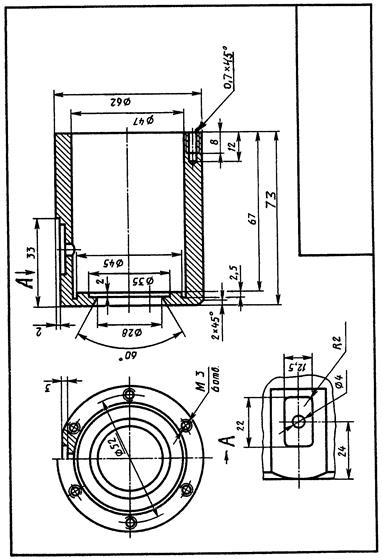

Рис. 91. Изображение на чертеже детали «втулка», ограниченной внешними и внутренними цилиндрическими и коническими (фаски) поверхностями (главный вид с изображением внешней поверхности детали, соединенный с фронтальным продольным разрезом) при условии применения стандартных знаков диаметра «Æ». Ось вращения расположена параллельно основной надписи чертежа

Паз — прорезь, углубление продолговатой формы, ограниченное боковыми плоскостями, параллельными оси симметрии, вращения (см. рис. 94 — 96).

Лыска — плоский срез, плоскость на цилиндрической, конической или сферической поверхности детали, расположенный параллельно геометрической оси поверхности вращения (см. рис. 93, 97).

Бобышка — прилив, утолщение в детали, увеличивающие толщину какого-либо конструктивного места, предназначенного для выполнения отверстия нужной длины.

Рифли — бороздки (желобки) на какой-либо поверхности детали (см. рис. 86, 92).

Ребро, тонкая стенка, ограниченная боковыми параллельными плоскостями, расстояние между которыми существенно меньше длины или высоты стенки.

Фланец круглый — цилиндрическая поверхность небольшой длины вдоль оси симметрии (как правило, с отверстиями) (см. рис. 19, 27 — 29, 95).

| а |

|

| б |

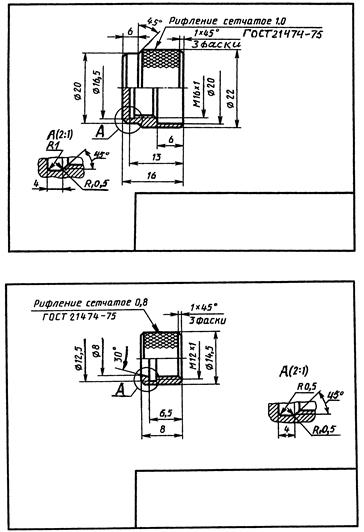

Рис. 92. Изображение на чертеже на одной плоскости проекций (главный вид, совмещенный с фронтальным разрезом, выносной элемент) деталей «гайка», ограниченных цилиндрическими и коническими (фаски) поверхностями, с глухим отверстием (а), со сквозным отверстием (б) и с внутренней цилиндрической метрической резьбой (а, б). На внешней цилиндрической поверхности показано условное изображение и обозначение рифления. Ось вращения параллельна основной надписи чертежа

а

а

|  в

в

|

б

б

|  г

г

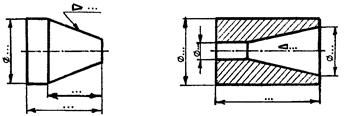

|

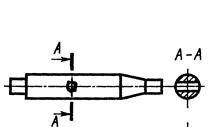

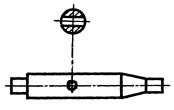

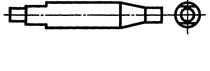

Рис. 93. Два варианта изображения на чертеже деталей «шпиндель», ограниченных цилиндрическими и коническими поверхностями, для выявления формы элементов: на двух плоскостях проекций (главный вид (а, б), профильный разрез (а) или вид слева (б)); на одной плоскости проекций (главный вид (в, г) с вынесенными сечениями в прямой проекционной связи (в, г)). Ось вращения параллельна основной надписи чертежа

Ниппель — отрезок трубы, иногда с резьбой на конце.

Штуцер — деталь вращения с внутренним сквозным отверстием с наружной резьбой на концах (или внутри) и наружной шестигранной поверхностью в средней части.

Шпиндель — стержень, совершающий в механизме вращательное движение (см. рис. 21, 93).

Втулка — деталь в виде полого цилиндра относительно небольшой длины вдоль оси вращения (см. рис. 91).

2. Выбор изображений. После выявления формы детали, составления ее мысленного образа, выполняют взаимосвязанно, одновременно, комплексно следующее.

Выбираем главное изображение детали на чертеже, эскизе, количество изображений детали для полного выявления формы и простановки размеров на изображении на чертеже, эскизе, масштаб (для чертежа), формат чертежаили эскиза.

Количество изображений детали на чертеже должно быть минимальным, но достаточным для правильного отображения формы и простановки размеров детали и изготовления.

| Рис. 94. Изображение на чертеже детали, ограниченной конической и цилиндрической поверхностями с продольными пазами, на двух плоскостях проекций (сложный ломаный разрез и вид слева) для выявления расположения продольных пазов. Ось вращения параллельна основной надписи чертежа |

|

Рис. 95. Изображение на чертеже детали, ограниченной цилиндрическими поверхностями, на двух плоскостях проекций (полный фронтальный разрез и вид слева). Изображение — вид слева выявляет форму элементов детали: поперечного паза, квадратного отверстия и показывает взаимное положение отверстий к ним на цилиндрическом фланце. Ось вращения детали расположена параллельно основной надписи чертежа

Выбор главного изображения производится таким образом, чтобы оно давало наиболее полное представление о форме детали и давало возможность проставить минимальное, но достаточное для изготовления количество размеров элементов формы на изображении детали (главный вид, вид спереди, фронтальный разрез).

При выполнении чертежа или эскиза детали определенное внимание уделяют расположению изображений детали относительно основной надписи чертежа. Обычно на главном виде или полном фронтальном разрезе детали указывают такое ее положение, которое деталь занимает при ее изготовлении (например, точением и др.), что создает удобства чтения и пользования чертежом детали (см. рис. 21, 27 — 29, 89 — 97, 99).

а б

Рис. 96. Изображение детали на чертеже представлено полным фронтальным разрезом (а) с упрощенным изображением контура отверстия со шпоночным пазом (а), изображение детали «вал» — полный фронтальный разрез с вынесенным сечением в прямой проекционной связи (б) и изображением контура продольного паза (б), вместо полного изображения деталей с элементами на виде слева (см. рис. 29) или на виде сверху

| Рис. 97. Изображение на чертеже детали, ограниченной цилиндрической и конической (фаска) поверхностями (главный вид с вынесенным сечением в прямой проекционной связи, разрез в направлении стрелки «А»). Плоские поверхности выделены сплошными тонкими линиями. Ось вращения параллельна основной надписи чертежа |

Детали, ограниченные в основном поверхностями вращения, располагают обычно таким образом, чтобы ось симметрии детали вращения была расположена горизонтально на рабочем чертеже, параллельно основной надписи чертежа (см. рис. 21, 89 — 97, 99).

Рис. 98. Изображение детали на чертеже на трех плоскостях проекций (главный вид, совмещенный с фронтальным разрезом, вид слева и вид справа) для выявления ступенчатой прямоугольной формы детали. Ось симметрии детали расположена параллельно основной надписи чертежа

Главное изображение детали выбирают с учетом технологии ее изготовления. Если в процессе изготовления одно из ее положений заведомо является преобладающим, то на главном изображении деталь рекомендуется показывать в этом положении (см. рис. 21, 27 — 29, 89 — 99). Для детали, ограниченной несколькими поверхностями вращения, наибольшее количество этих поверхностей вращения располагают справа на чертеже (см. рис. 21, 27 — 29, 89 — 97, 99), что упрощает чтение изображения на чертеже и технологию ее изготовления (точением), простановку размеров от конструкторских и технологических баз.

Если деталь сложной конструкции в процессе изготовления не имеет заведомо преобладающего положения, то за главное изображение таких деталей принимают их расположение в готовом изделии.

| Рис. 99. Изображение на чертеже детали «корпус», ограниченной цилиндрическими и коническими (фаска) поверхностями, на трех плоскостях проекций (полный фронтальный разрез, вид справа с местным разрезом и местный вид — часть вида сверху). Ось симметрии, вращения расположена параллельно основной надписи чертежа |

Количество изображений определяется степенью сложности формы детали и количеством размеров, которые необходимо нанести на чертеже.

Внешняя форма детали в большинстве определяется основными изображениями (видами), которые располагаются в проекционной связи.

Форма внутреннего строения и конструктивных элементов детали определяется разрезами, местными видами, выносными элементами.

Рекомендации по выбору главного изображения и количества изображений на чертежах и эскизах деталей в зависимости от их конструктивных и технологических особенностей устанавливаются практикой конструирования.

В зависимости от количества необходимых основных изображений детали могут быть условно разделены на следующие группы.

А. Детали, требующие одного изображения. Это детали, ограниченные поверхностями вращения, плоские детали, детали из сортовых материалов со сложным профилем при условии применения стандартных знаков (см. рис. 20, 66, 89 — 92).

Для деталей типа вращения достаточно одного изображения на плоскости проекций, параллельной оси вращения детали (см. рис. 89 — 92), — вида (см. рис. 90), разреза (см. рис. 19, 27, 91) с указанием знаков диаметра «Æ» перед размерными числами или диаметра, знаков цилиндрической резьбы «М, Tr, S, G» — перед размерными числами резьбы (см. рис. 92).

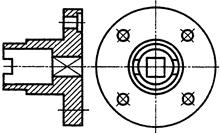

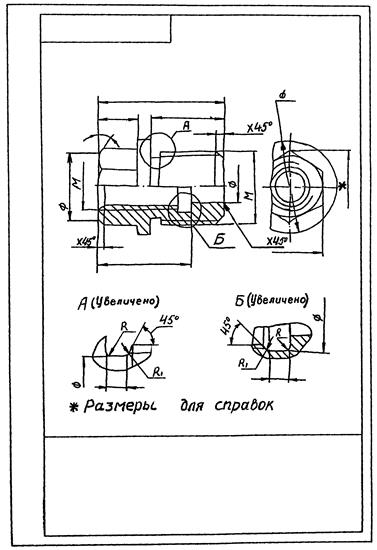

Б. Детали, требующие двух изображений. Детали, ограниченные поверхностями вращения и ограненные плоскостями, параллельными оси вращения (см. рис. 19, 21, 28, 29, 93 — 97). Второе изображение (вид слева, вынесенное сечение, см. рис. 93) позволяет выявить сложную форму ограненной части детали (см. рис. 19, 21, 28, 29, 93 — 97), например штуцер, ниппель, гайки накидные и т.д., фланцы с отверстиями разного размера и т.д.

Для деталей типа тел вращения с различными конструктивными элементами (отверстиями, пазами, срезами и т.д.) главное изображение дополняют одним или несколькими видами, разрезами, сечениями, выносными элементами, которые выявляют форму и величину этих элементов (см. рис. 21, 28, 29, 89 — 97).

В. Детали, требующие трех и более изображений. Такими деталями сборочных единиц являются корпуса, крышки и другие детали сложной формы, конфигурации с развитой внешней и внутренней структурой поверхностей (см. рис. 22, 97 — 99).

Изображения корпуса на чертеже (см. рис. 99) представлены на трех плоскостях проекций. На фронтальной плоскости проекций дан вид спереди с местным разрезом, на профильной плоскости показан полный профильный продольный разрез вдоль оси симметрии и дополнительно местный вид А части детали на горизонтальной плоскости проекций для выявления формы отверстия — паза прямоугольной формы.

Сложный профиль кронштейна (см. рис. 22) требует его изображения на пяти плоскостях проекций для полного выявления формы изделия и его элементов. Главное изображение — фронтальный разрез вдоль плоскости симметрии детали — наиболее полно выявляет ее внутреннюю форму. Фронтальный полный продольный разрез детали дополняют видом сверху, половинами вида слева с местными разрезами и соединенная с ним половина профильного поперечного разреза, которые дают достаточно полное представление о форме детали. Вид снизу уточняет конфигурацию полости в продолговатой части детали. На виде справа показана кольцевая форма выступа на правом конце детали.

Г. Выбор масштаба. Правильный выбор стандартного масштаба изображения детали на чертеже (для эскиза детали — глазомерного) должен обеспечить ясность всех изображений и элементов детали, полей чертежа около изображений для нанесения размеров, надписей.

Д. Выбор формата. Формат чертежа или эскиза выбирают в зависимости от сложности и величины детали, количества необходимых изображений с учетом как возможного увеличения изображения по сравнению с натурой для сложных и мелких, так и уменьшения для простых по форме и крупных деталей.

На основе тщательного анализа формы детали, определения количества необходимых изображений и с учетом величины детали, примененного стандартного масштаба чертежа, эскиза выбирают предварительный формат чертежа детали и на нем выполняют макет, черновик чертежа, эскиза детали.

На предварительно выбранном формате чертежа (эскиза) чертят осевые линии, габаритные контуры всех необходимых изображений в выбранном стандартном масштабе (глазомерном для эскиза), штрихуют намеченные разрезы, отмечают поля для нанесения размеров, надписей, текста над основной надписью.

На полученном черновике чертежа анализируют четкость, полноту выявления формы изображения детали, величину полей для нанесения размеров, учитывают возможность уменьшения формата за счет применения на симметричных изображениях с простыми основными видами выполнение полезных разрезов или применения только половины симметричных изображений. При анализе черновика чертежа (эскиза) учитывают возможность изменения масштаба изображений. По результатам анализа принимают окончательное решение о выбранном формате чертежа (эскиза).

Е. Компоновка чертежа. По результатам анализа выбора формата и масштаба изображения на основе макета чертежа (эскиза) выполняют выбранное правильное компактное расположение графического (изображений) и текстового материала (технические требования, таблицы и т.д.) на листе стандартной формы, наносят основную надпись и дополнительную графу, внешнюю и внутреннюю рамки выбранного формата чертежа (эскиза) (см. рис. 21, 98, 99).

Как правило, изображение детали на чертеже располагают в центральной части и изображение занимает (25¸40) % площади, поля чертежа. На выполненных изображениях наносят штриховку на разрезах и сечениях.

Ж. Нанесение параметров размеров на изображении. На изображении детали на чертеже, эскизе выбирают базы для простановки от них размеров, наносят предварительно выносные и размерные линии, стандартные знаки, надписи (без размерных чисел) в соответствии с ранее рассмотренными правилами (см. гл. 2 — 5), необходимые текстовые надписи в технических требованиях над основной надписью.

З. Определение и нанесение на изображении размерных чисел. После проверки правильности выполнения изображений и нанесения размерных и выносных линий, знаков, надписей проводят измерение величины размера деталей с натуры сборочных единиц или замеряют величины размеров деталей на чертеже общего вида с учетом масштаба чертежа и наносят величину размерных чисел над проставленными ранее размерными линиями.

На чертеже (эскизе) детали проставляются размеры, которые исполнитель может видеть на измерительном инструменте.

Все графические изображения и текстовые материалы выполняют в тонких линиях толщиной, где S — толщина основной линии (S/2…S/3).

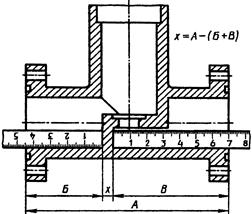

И. Определение величины размеров деталей. При выполнении эскизов деталей с натуры и чертежей деталей на основе чертежа общего вида определяют величину элементов изображения детали (рис. 100 — 109).

На рабочих чертежах деталей проставляют номинальные размерные числа, получаемые прямым измерением с помощью измерительной линейки размера изображения детали на чертеже общего вида, с учетом масштаба чертежа (см. рис. 100).

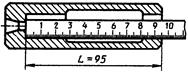

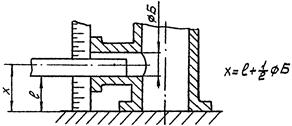

Рис. 100. Измерение длины L элемента детали измерительной линейкой

Рис. 101. Измерение длины элементов детали «Б» и «В» внутренних цилиндрических поверхностей и длины «А» всей детали измерительной линейкой и определение толщины внутренней стенки. Толщину стенки «х» определяют по результатам измерений трех размеров «А», «Б», «В»

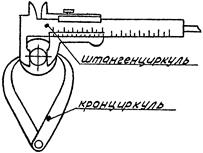

Рис. 102. Измерение внутреннего диаметра цилиндрического отверстия «ÆD» (а), ширины фланца A = D (б) и длины цилиндрического отверстия L = D штангенциркулем (в)

Рис. 103. Измерение внутреннего диаметра отверстия детали нутромером

| а б |

Рис. 104. Измерение диаметров цилиндрических наружных поверхностей

штангенциркулем (а)

а

а

|

б

б

|

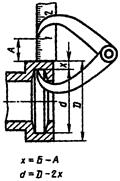

Рис. 105. Определение толщины стенки с помощью кронциркуля (а) и измерительной линейки (б). Размер «Б» выбирают таким, чтобы кронциркуль, не раздвигая измерительных ножек, можно было отвести из внутренней цилиндрической поверхности. Толщину стенки определяют по результатам двух измерений: а — размера «А» при измерении на детале; б — размера «Б» при измерении по линейке

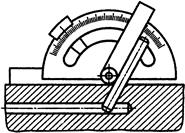

| Рис. 106. Измерение углов с помощью угломера. В наклонное отверстие введен гладкий стержень |

Рис. 107. Определение положения центра отверстия в патрубке корпуса от базы — плоскости основания. Положение центра отверстия определяют по результатам двух измерений: а — размера l при измерении на детале; б — размера диаметра отверстия «ÆБ» по измерению штангенциркулем на детале

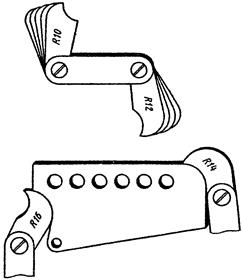

Рис. 108. Радиусомер для измерения радиусов скругления (а) и подбор пластин

радиусомера к измеряемому наружному или внутреннему радиусу скругления (б)

Рис. 109. Определение профиля стандартной резьбы с помощью резьбомеров: 1) для метрической резьбы с клеймом «М60°» и размером шага в миллиметрах на каждой пластине; 2) для дюймовой и трубной резьб с клеймом «Д55°» и указанием числа ниток на дюйм на каждой пластине

При измерениях размеров элементов деталей с натуры тщательно следят за числовыми значениями номинальных размеров сопряженных поверхностей двух смежных деталей. Их числовые значения должны быть одинаковыми.

Для определения линейных размеров детали при выполнении эскизов с натуры используют простейшие измерительные инструменты — измерительную линейку (см. рис. 100, 101), кронциркуль (для измерения наружных размеров, см. рис. 104, 105), нутромер (для измерения внутренних размеров, рис. 103). С их помощью размеры измеряют с погрешностью 1…0,5 мм.

Более точно (с погрешностью 0,05…0,1 мм) измеряют размеры с помощью штангенциркуля (см. рис. 101, 102).

Углы измеряют угломером с точностью до 10¢ (см. рис. 106).

Сочетание применения измерительных инструментов позволяет определять толщину внутренних стенок (см. рис. 101, 105), положение центра отверстий на боковом патрубке корпуса (см. рис. 107) и решать другие измерительные задачи при измерении размеров деталей.

Радиусы закруглений гантелей (плавный переход одной поверхности к другой по третьей кривой поверхности с заданным радиусом скругления) определяют радиусомером (см. рис. 108), в котором имеется набор шаблонов разного радиуса скругления (внешнего и внутреннего, см. рис. 108, б).

При измерении параметров поверхностей, радиус кривизны которых больше, чем имеется в радиусомерах, деталь прикладывают к листу бумаги и обводят кривую поверхность на листе бумаги карандашом. Центр дуги окружности кривой поверхности определяют путем проведения перпендикуляров к серединам произвольно взятых хорд до пересечения в точке, центре дуги окружности.

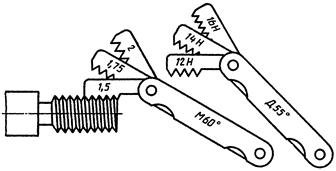

Определение параметров стандартных резьб производят с помощью штангельциркуля (определение диаметра резьбы) и резьбомеров (см. рис. 109). Резьбомеры представляют собой набор шаблонов (тонких стальных пластинок), измерительная часть которых соответствует профилю стандартной резьбы (см. рис. 109).

Резьбомеры бывают двух типов: для метрической резьбы с клеймом М60° и размером шага в миллиметрах на каждой пластине и для дюймовой и трубной резьб с клеймом Д55° и указанием числа ниток, на дюйм на каждой пластине (1 дюйм = 25,4 мм).

Для измерения шага резьбы на детали резьбомером подбирают шаблон-пластинку, зубцы которой совпадают со впадинами измеряемой резьбы [6,10]. Затем читают указанный на пластине шаг (или число ниток на дюйм). Наружный диаметр стержня (или внутренний диаметр в отверстии) измеряют штангенциркулем [8, 9].

Определив размер и шаг (или число ниток на дюйм), устанавливают тип и размер резьбы по таблицам стандартных резьб (см. прил. П.3) [7 — 9, 13 — 15].

Некоторые стандартные резьбы на элементах детали имеют технологические элементы, которые связаны с необходимостью выхода резьбообразующего инструмента: сбег, недорез, проточка, фаска, которые необходимо изобразить на чертеже детали и проставить их размеры (см. рис. 69 — 83, разд. 5.1).

Проточки и фаски изображают на чертеже только на плоскостях проекций, параллельных оси симметрии, вращения резьбы.

Размеры технологических параметров резьбы (проточка, фаска, сбег, недорез) стандартизированы (см. прил. П.3) [7 — 9, 13 — 15].

К. После проверки выполненного в тонких линиях чертежа (эскиза) детали и разрешения преподавателя к обводке чертежа выполняют обводку изображений на чертежах (эскизах) линиями стандартной толщины (толщины основной линии контура изображения S = 0,8¸1 мм, остальные линии толщиной S1 = S/2¸S/3).

Примеры нанесения размеров

И выполнения чертежа детали

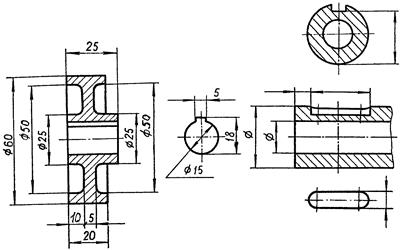

В соответствии с рекомендациями последовательности составления чертежа или эскиза и нанесения размеров на изображении детали (см. разд. 6.1, анализ и выявление формы поверхностей, ограничивающих деталь, выбор главного изображения, количеств изображений, баз для простановки размеров, их измерение и контроль при изготовлении, выбор формата, масштаба, компоновка чертежа или эскиза) рассмотрим применение, реализацию этих положений на нескольких примерах.

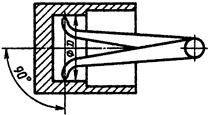

Еще раз отметим, что при составлении чертежа или эскиза детали на главном изображении — главном виде или фронтальном полном разрезе дают такое рабочее положение детали, которое деталь занимает по отношению к лицу, обрабатывающему деталь на станке. Это создает удобство чтения чертежа или эскиза, выявления формы и размеров поверхностей, подлежащих выполнению при обработке детали. Так, осевую линию симметрии, вращения деталей, ограниченных цилиндрическими и коническими поверхностями, как правило, располагают горизонтально, на главном изображении — главном виде или полном фронтальном разрезе параллельно основной надписи чертежа или эскиза, так как наибольшее количество поверхностей обрабатывают точением справа (см. рис. 89).

Внутренние сквозные, тем более глухие отверстия (в том числе с резьбой), изображают справа на чертеже, со стороны подхода инструмента при обработке детали (см. рис. 89, 92).

На главном изображении — главном виде наибольшую информацию о поверхностях детали получают при изображении трех граней шестигранной призмы, что позволяет выявлять не только наибольшее количество видимых поверхностей, но и образующей фаски (см. рис. 37).

Пример 1. Деталь «вал» (см. рис. 90) ограничена внешними цилиндрическими и коническими (фаски на концах) поверхностями вращения и четырьмя плоскостями, перпендикулярными оси вращения детали (скрытая база), из которых две торцевые плоскости на концах детали являются явными основными базами для простановки размеров вдоль оси детали. Для выявления формы детали достаточно одного изображения на фронтальной плоскости проекций — главного вида. Второе изображение — вид слева, на котором цилиндрические поверхности детали изображаются соосными окружностями, не нужно, не дано, так как это изображение — вид слева, заменено стандартными знаками диаметра «Æ» на главном изображении.

Размеры цилиндрических поверхностей с применением знаков диаметра проставлены относительно скрытой базы — оси симметрии, вращения детали. Две плоскости, ограничивающие буртик детали, являются дополнительными технологическими базами и использованы для простановки размеров длины цилиндрических поверхностей справа и слева от буртика детали. Длина всей детали указана между основными явными базами — торцевыми плоскостями. Размеры детали проставлены от технологических и конструктивных баз, с учетом технологии изготовления.

Осевая линия — скрытая база на главном изображении расположена параллельно основной надписи чертежа, т.е. изображение детали на чертеже удобно расположено для изготовления детали.

Пример 2. Деталь «втулка» (см. рис. 91) ограничена внешними и внутренними цилиндрическими и коническими (фаски на концах) поверхностями вращения и плоскостями, перпендикулярными оси вращения — скрытая база, из которых две торцевые плоскости на концах детали являются основными явными базами. На чертеже детали даны на одной плоскости проекций главный вид и продольный фронтальный разрез, соединенный с главным видом, так как изображение профильной плоскости проекций — вид слева, изображаемый соосными окружностями, не нужен и заменен знаками диаметра «Æ» на изображениях цилиндрических поверхностей полного фронтального разреза детали.

От осевой линии — скрытой базы проставлены размеры диаметров внешних и внутренних цилиндрических поверхностей. От правой торцевой плоскости — явной основной базы проставлена длина правой цилиндрической поверхности до дополнительной базы — плоскости перехода цилиндрических поверхностей. Длина детали проставлена между основными явными базами — торцевыми плоскостями, т.е. размеры проставлены от конструкторских и технологических баз с учетом технологии изготовления (точением).

Осевая линия вращения, симметрии детали расположена параллельно основной надписи чертежа.

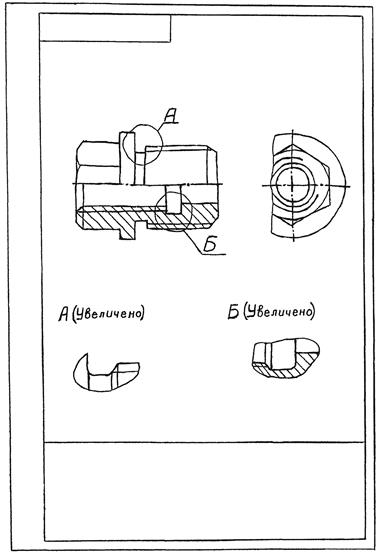

Пример 3. Детали «гайка накидная» (см. рис. 86, 92) ограничены внешними и внутренними цилиндрическими и коническими (фаски) поверхностями, внутренней цилиндрической метрической резьбой «М» и плоскостями, перпендикулярными оси вращения симметрии деталей (скрытая база), из которых две торцевые плоскости являются явными основными базами для простановки размеров длины вдоль оси детали.

Изображение деталей выполнено на одной фронтальной плоскости проекций (главный вид, совмещенный с фронтальным разрезом, выносной элемент с изображением и параметрами проточки). Применение на главном изображении деталей на фронтальной плоскости проекций стандартных знаков поверхностей вращения — диаметров «Æ» и обозначения метрической цилиндрической резьбы «М» позволяет не выполнять вид слева, состоящий из изображений соосных окружностей, проекций цилиндрических поверхностей деталей.

На внешней цилиндрической поверхности деталей выполнено условное изображение и обозначение сетчатого рифления. Как в примерах 1 и 2, размеры цилиндрических поверхностей проставлены от скрытой базы, осевой линии, размеры длины поверхностей вдоль оси симметрии проставлены от явных баз — торцевых плоскостей и дополнительных баз — плоскостей внутренних цилиндрических поверхностей. Размеры проставлены от конструкторских и технологических баз с учетом технологии изготовления деталей, с расположением изображений внутренних поверхностей вращения справа, что обеспечивает свободный вход в деталь режущего инструмента с правой стороны детали.

Ось вращения расположена параллельно основной надписи чертежа.

Пример 4. Деталь «фланец» цилиндрический (см. рис. 19, 27 — 29, 95) ограничена внешними и внутренними цилиндрическими и коническими (фаски) поверхностями и плоскостями, перпендикулярными оси вращения (скрытая база), из которых две торцевые плоскости являются явными основными базами (при нанесении на изображении размеров длины поверхностей вдоль оси вращения детали).

Цилиндрическая часть детали меньшего размера диаметра (см. рис. 27 — 29) располагается на изображении детали на чертеже справа (для удобства чтения размеров на изображении элементов детали на чертеже при изготовлении точением).

Если в круглом цилиндрическом фланце крепежные отверстия расположены равномерно по окружности, то не указывают угловые размеры положения отверстий на виде слева, поэтому достаточно изображения на одной плоскости проекций (фронтальный разрез, см. рис. 27, или главный вид, совмещенный с фронтальным разрезом, см. рис. 19), при условии применения стандартных знаков диаметра «Æ» на главном изображении фланца. В этом случае на разрезе одного элемента, крепежного отверстия указывают размеры его формы, а количество одинаковых элементов, наносят на изображении элемента, на полке линии-выноски (см. рис. 19, 27 — 29).

Если на цилиндрическом фланце крепежные отверстия расположены неравномерно, имеются другие элементы, например отверстия под штифт (см. рис. 28) или продольные шпоночные пазы (см. рис. 29, 95), то в этом случае изображение детали выполняют на двух плоскостях проекций (фронтальный продольный разрез и вид слева) (см. рис. 28, 29, 95).

Изображение детали со шпоночным пазом возможно выполнить на одной плоскости проекций (фронтальный разрез) с упрощенным изображением — контуром отверстия с пазом в проекционной связи (см. рис. 96).

Размеры диаметров поверхностей вращения проставлены от скрытой базы — оси вращения детали.

Размеры фланцев проставлены от конструкторских и технологических баз с учетом технологии изготовления (точения). Размеры длины цилиндрической поверхности меньшего диаметра (см. рис. 19, 27, 28) проставлены от основной базы — правой торцевой плоскости до дополнительной технологической базы — правой плоскости фланца (см. рис. 27 — 28).

На виде слева для простановки размеров на изображении использованы скрытые базы — вертикальные и горизонтальные оси симметрии (см. рис. 19, 28, 29).

Пример 5. Для плоских деталей (типа пластин, прокладок и т.д.) одно изображение — главный вид располагают на фронтальной плоскости проекций так, чтобы очерк детали и оси симметрии (скрытые базы) были горизонтальными или вертикальными линиями (см. рис. 20), от которых проставлены размеры детали. Второе изображение — вид слева, на котором должна быть показана толщина детали, заменяют стандартным знаком толщины «S», проставляемом на главном изображении (см. рис. 20 и 66, а), что определяет толщину детали в направлении, перпендикулярном плоскому изображению детали на чертеже.

Для длинномерных деталей с постоянной формой сечения по длине детали дается на одной фронтальной плоскости проекций главный вид — очерк изображения с торца детали или нормальное поперечное сечение детали (см. рис. 66) с простановкой на нем размеров. Изображение детали на виде слева, на котором должна быть показана длина детали, заменяется применением стандартного знака длины «l», что означает длину детали в направлении, перпендикулярном плоскому изображению детали — главному виду на чертеже. Знак длины «l» указывается на главном изображении (см. рис. 66).

Пример 6. Деталь «гайка накидная» (см. рис. 37) ограничена внутренними (в сквозном отверстии) цилиндрическими и коническими (фаски) поверхностями, имеет внутреннюю метрическую цилиндрическую резьбу «М», ограничена плоскостями, перпендикулярными оси вращения детали (скрытая база), из которых две торцевые плоскости являются явными основными базами для простановки размеров длины вдоль оси детали. Внешняя форма гайки является шестигранной призмой с коническими фасками. Призма необходима для удобства завинчивания гайки ключом.

Изображение детали выполнено на двух плоскостях проекций (главный вид, соединенный с продольным фронтальным разрезом и выносным элементом, вид слева для выявления формы шестигранной призмы). На главном виде изображены три грани шестигранной призмы. Для метрической внутренней резьбы с проточкой дано изображение формы и параметров внутренней проточки на выносном элементе на фронтальной плоскости проекций (см. разд. 5.1).

Ось вращения детали расположена горизонтально параллельно основной надписи чертежа.

Размеры проставлены от конструкторских и технологических баз с учетом требований конструкции и технологии изготовления детали. Длина внутренних цилиндрических поверхностей и внутренней метрической резьбы проставлены от основной базы — правой торцевой плоскости до дополнительных технологических баз — плоскостей внутри отверстия. На виде слева размеры проставлены от скрытых баз — вертикальной и горизонтальной осей симметрии.

Пример 7. Деталь «шпиндель» (см. рис. 21) ограничена цилиндрическими и коническими (фаски) поверхностями, плоскостями, перпендикулярными оси вращения детали (скрытая база), из которых две торцевые плоскости (слева и справа) являются явными основными базами для нанесения размеров длины вдоль оси детали. На одном конце деталь ограничена плоскостями, параллельными оси вращения детали, образующими четырехгранную призму. Изображение формы детали показано на двух плоскостях проекций (главный вид, выносной элемент увеличенного изображения проточки и вид слева для выявления формы и нанесения размеров четырехгранной призмы).

Ось вращения детали расположена параллельно основной надписи чертежа.

Размеры на изображении детали проставлены от конструкторских и технологических баз с учетом требований конструкции и технологии изготовления. Деталь размещают в станке одним концом справа, на котором вытачивают цилиндрическую поверхность и фрезерованием образуют грани четырехгранной призмы. При установке детали в станке, как показано на рис. 21, точением образуют на правом конце детали цилиндрические, конические и резьбовую цилиндрическую поверхности. Деталь всегда располагают на чертеже в последней стадии обработки.

Размеры диаметров цилиндрических и конических поверхностей детали проставлены от скрытой базы — оси вращения детали.

Размеры длины поверхностей справа нанесены от основной базы — правой торцевой плоскости до дополнительных технологических баз — плоскостей опорного торца буртика диаметром 30 мм. Размер длины четырехгранной призмы проставлены от левой основной базы — торцевой плоскости до левой плоскости опорного торца буртика диаметром 30 мм.

Отметим, что примеры нанесения размеров и выполнения эскизов деталей различной формы и сложности приведены в методических указаниях [16, 17]. Более подробно вопросы технологии изготовления деталей и некоторые особенности нанесения размеров, определяемые технологией изготовления, рассмотрены в литературе [6, 8, 13 — 15].

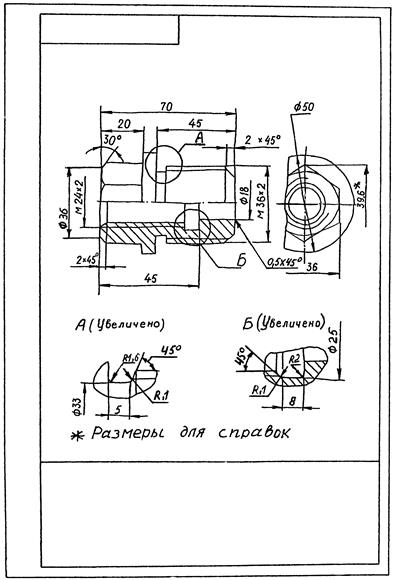

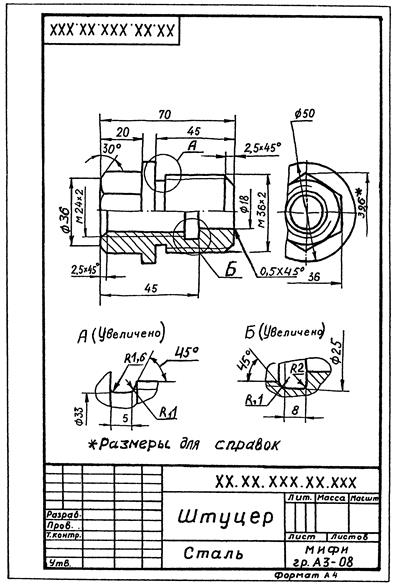

Пример 8. Нанесение размеров на изображении детали с натуры рассмотрим на примере выполнения чертежа (эскиза) детали «штуцер», изготовленной из стали. В соответствии с рекомендациями (см. разд. 6.1) проанализируем формы поверхностей детали «штуцер» и выполнение их изображений, расположение и их количество на чертеже (эскизе) детали с натуры.

Деталь «штуцер» (рис. 110) ограничена внешними и внутренними цилиндрическими и коническими (фаски) поверхностями и

Рис. 110. Конечное изображение детали «штуцер» с натуры в тонких линиях (главный вид с выносным элементом проточки наружной резьбы, соединенный с фронтальным продольным разрезом с выносным элементом проточки внутренней резьбы, и вид слева). Ось вращения детали расположена параллельно основной надписи чертежа (эскиза)

плоскостями, перпендикулярными оси вращения детали, которая является скрытой базой для простановки линейных размеров внешних и внутренних поверхностей вращения. Две торцевые плоскости (правая и левая) являются явной основной базой при нанесении линейных размеров длины.

Наружные поверхности детали разделены буртиком цилиндрической формы на две части. На правой наружной цилиндрической части детали от правой привалочной плоскости буртика выполнена цилиндрическая метрическая резьба, которая начинается от правой торцевой плоскости конической фаской и заканчивается внешней проточкой вплотную к плоскости буртика (см. рис. 110).

На левой части детали от торцевой плоскости до левой привалочной плоскости буртика выполнена шестигранная призма с конической фаской для заворачивания детали с помощью ключа.

Штуцер имеет сквозное цилиндрическое отверстие. От левого торца детали внутренней цилиндрической поверхности нарезана метрическая резьба, которая имеет коническую фаску и внутреннюю проточку (см. рис. 110).

Ось вращения детали «штуцер» располагается параллельно основной надписи чертежа.

Главное изображение детали выбираем с учетом расположения детали в последней стадии обработки (последней будет выполняться наружная резьба) (см. рис. 110).

Наибольшую информацию о форме шестигранной призмы детали дает вид слева (см. рис. 110).

В этом случае на фронтальной плоскости проекций располагаем четыре изображения — главный вид — три грани шестигранной призмы с конической фаской и изображение внешней цилиндрической резьбы с фаской на конце и с проточкой у правой привалочной плоскости буртика. Для изображения внутренних цилиндрических поверхностей детали применяем продольный фронтальный разрез. Поскольку изображения вида и разреза являются симметричными фигурами относительно оси вращения, то половину главного вида соединяем с половиной фронтального продольного разреза. Кроме того, на фронтальной плоскости проекций даем отдельные увеличенные изображения двух выносных элементов с параметрами (на внешней и внутренней цилиндрической резьбах, см. рис. 110).

В левой части детали, слева от буртика изображаем шестигранную призму с конической фаской, что позволяет изобразить на виде слева детали форму и проставить размеры шестигранной призмы.

После анализа формы детали и решения вопросов выбора главного изображения, количеств изображений и компоновки, расположения изображений на чертеже (см. рис. 110), выбираем глазомерный масштаб изображения и формат эскиза чертежа.

Глазомерный масштаб на эскизе детали выбирается такой, чтобы изображения всех форм детали были выявлены четко и ясно. Для конструктивных элементов детали (проточек) должно быть предусмотрено место их увеличенного изображения на выносных элементах.

При выполнении изображений детали на эскизе в глазомерном масштабе предусматривают поля формата вокруг изображений для нанесения размеров.

На формате эскиза выполняют изображения детали в тонких линиях (слабым нажатием карандаша, используя линии клеток листа), соблюдая пропорции элементов детали между высотой, шириной и длиной, полностью изображают внешние и внутренние очертания детали, наносят на чертеже все конструктивные особенности детали (выносные элементы, фаски и т.д.).

Эскизы выполняют в глазомерном, произвольном масштабе с соблюдением пропорций размеров элементов, поэтому масштаб выносного элемента указывают не в величине стандартных значений (см. ГОСТ 2.302—68), а указывают слово «Увеличено».

На разрезе и на выносных элементах наносят штриховку, соответствующую обозначению материала детали (металл, резина и т.д.) и приступают к нанесению размеров на изображении детали на эскизе (см. рис. 110).

Выбираем конструкторские и технологические базы для простановки размеров на изображении детали на эскизе (см. рис. 111). Как уже было отмечено, из анализа формы поверхностей детали, явной основной базой отсчета линейных размеров являются торцевые плоскости (левая и правая). От них задаем габаритную длину всей детали, длину наружной метрической резьбы до правой привалочной плоскости буртика, длину конической фаски наружной резьбы (см. рис. 111). Боковые плоскости буртика являются технологическими базами отчета размеров при изготовлении.

Рис. 111. Предварительное нанесение на эскизе на построенные изображения детали «штуцер» (главный вид с выносным элементом проточки наружной резьбы, соединенный с фронтальным продольным разрезом с выносным элементом проточки внутренней резьбы, и вид слева) параметров размера (размерная линия, выносная линия, знаки, линии выноски с полками, надписи на изображении) в тонких линиях (см. рис. 110)

Рис. 112. Нанесение измеренных числовых значений размеров — размерного числа над размерной линией на изображении детали «штуцер», выполненных в тонких линиях, с предварительно нанесенными параметрами размера (см. рис. 111)

От левой торцевой плоскости — явной основной базы задаем длину шестигранной призмы до левой привалочной плоскости буртика — дополнительной технологической базы, размер конической фаски, длину внутренней цилиндрической метрической резьбы до плоскости внутренней проточки, технологической базы.

При простановке линейных размеров длины от конструкторских и технологических баз линейные размеры проставлены координатными способами (от основных баз) по принципу незамкнутой цепочки, поэтому на главном изображении, на виде не указываем ширину буртика, на фронтальном разрезе не указываем длину правой внутренней цилиндрической поверхности (сквозного отверстия, см. рис. 111).

От скрытой базы — осевой линии детали задаем размеры диаметров цилиндрических поверхностей и шестигранной призмы: внешней цилиндрической поверхности буртика — внешний предельный габаритный размер детали, размеры внешней и внутренней цилиндрической резьбы, сквозного цилиндрического отверстия, диаметры проточек, расстояние между парами симметричных ребер шестигранной призмы и ее параллельных граней, диаметр окружности основания и угол наклона конической фаски шестигранника.

На виде слева вертикальная и горизонтальная оси симметрии являются скрытыми базами.

Нанесение размеров на изображениях детали при выполнении чертежей детали (эскиза) выполняем последовательно в два этапа.

Сначала на построенные изображения детали на эскизе или чертеже проводим необходимые параметры размеров (размерные линии, выносные линии, полки и линии-выноски, знаки, надписи) в тонких линиях (см. рис. 111).

После проверки преподавателем правильности и целесообразности проставленных предварительных параметров размеров, внесения исправлений студенты проводят определение числовых параметров размеров поверхностей детали непосредственным их измерением (см. разд. 6.1) и наносят измеренные числовые значения размеров — размерное число над размерной линией на изображении детали с параметрами размеров на чертеже в тонких линиях (см. рис. 112).

Рис. 113. Обводка на чертеже, эскизе изображений детали «штуцер» линиями стандартной толщины, размерных чисел, знаков, заполнение основной надписи и дополнительной графы, внешней и внутренней рамки (см. рис. 112)

Размерные числа на эскизе или чертеже наносят шрифтом, начертания которого определены (см. ГОСТ 2.307—68, ГОСТ 2.304—81, прил. П.2).

Завершающим моментом по выполнению чертежа (эскиза) детали и нанесения размеров на изображении детали на чертеже (эскизе) является заполнение основной надписи чертежа, дополнительных граф и обводка всех линий изображений, размеров, надписей на эскизе или чертеже стандартной толщиной линий 0,8 — 1 мм (см. ГОСТ 2.303—68, рис. 113).

Г л а в а 7

Дата: 2018-11-18, просмотров: 2702.