Г.А. Мочалов, В.С. Мальцев,

Г.Н. Минаева, А.Ю. Яунзем

Размеры на чертежах

Физических приборов и устройств

Москва 2006

Федеральное агентство по образованию РФ

Московский инженерно-физический институт

(государственный университет)

Г.А. Мочалов, В.С. Мальцев,

Г.Н. Минаева, А.Ю. Яунзем

Размеры на чертежах

Физических приборов и устройств

Учебное пособие

Москва 2006

УДК 744(075)+004.92(075)

ББК 30.11я7+32.973-018.2я7

Р17

Размеры на чертежах физических приборов и устройств: учебное пособие / Г.А. Мочалов, В.С. Мальцев, Г.Н. Минаева, А.Ю. Яунзем. М.: МИФИ, 2006. — 136 с.

Пособие написано в соответствии с программой курса «Инженерная графика». Рассмотрено содержание основных графических конструкторских документов, изучаемых и выполняемых студентами в курсе «Инженерная графика», (чертеж общего вида, сборочный чертеж, рабочий чертеж или эскиз детали), а также этапы создания конструкторских документов. Подробно разобраны, главным образом, для чертежа детали и эскиза, общие правила нанесения размеров, основные правила и принципы простановки размеров, представление о конструкторской и технологической базе отсчета размеров, применение на чертеже и эскизе стандартных знаков и надписей. На большом числе графических изображений на чертежах рассмотрено применение указанных правил нанесения размеров на чертежах и эскизах детали.

Предназначено для студентов 1 — 3 курсов всех групп факультетов А, К, Т, Ф и ВФ, выполняющих графические задания по курсу «Инженерная графика», а также может быть полезно студентам старших курсов при выполнении графических частей УИР, курсовых и дипломных проектов. Пособие ставит своей задачей оказать практическую помощь при выполнении студентами графических конструкторских документов — чертежей изделий для установок, физических приборов и устройств.

Рецензент канд. техн. наук, доц. Ю.А. Капралов

Рекомендовано редсоветом МИФИ

в качестве учебного пособия

ISBN 5-7262-0707-6 © Г.А. Мочалов, В.С. Мальцев,

Г.Н. Минаева, А.Ю. Яунзем, 2006

ã Московский инженерно-физический институт

(государственный университет), 2006

С О Д Е Р Ж А Н И Е

Предисловие.................................................................................................................... 4

Глава 1. Конструкторские документы изделия...................................................... 5

1.1. Виды изделий и их состав...................................................................... 5

1.2. Виды и комплектность конструкторских документов........................ 7

1.3. Стадии разработки конструкторских документов............................... 9

Глава 2. Графические конструкторские документы изделий............................ 11

2.1. Проектная конструкторская документация........................................ 11

2.1.1. Чертеж общего вида................................................................ 11

2.2. Рабочая конструкторская документация............................................ 12

2.2.1. Сборочный чертеж................................................................... 14

2.2.2. Чертеж детали.......................................................................... 14

Глава 3. Общие правила оформления размеров на чертежах........................... 17

Глава 4. Основные правила нанесения размеров на чертежах......................... 26

4.1. Базы и базирование............................................................................... 26

4.2. Принципы нанесения размеров на чертежах....................................... 35

4.3. Основные правила нанесения размеров.............................................. 38

Глава 5. Знаки и надписи на чертежах................................................................... 52

5.1. Знаки на чертежах детали..................................................................... 52

5.2. Надписи на чертежах............................................................................ 74

Глава 6. Нанесение размеров на чертеже детали.................................................. 81

6.1. Этапы выполнения чертежа и нанесения размеров

на чертеже детали.................................................................................. 82

6.2. Примеры нанесения размеров и выполнения чертежа

детали..................................................................................................... 99

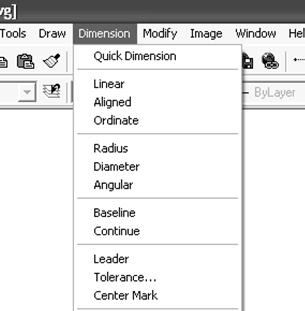

Глава 7. Автоматизированная простановка размеров

в графических системах проектирования............................................................ 114

Список литературы................................................................................................... 129

Приложения. Сокращенный перечень цитируемых стандартов.................... 131

П.1. Стандарты ЕСКД. Основные положения.

ГОСТ 2.001—93 ЕСКД … ГОСТ 2.125—88 ЕСКД........................ 131

П.2. Стандарты ЕСКД. Общие правила выполнения чертежей.

ГОСТ 2.301—68 ЕСКД … ГОСТ 2.321—84 ЕСКД........................ 132

П.3. Прочие стандарты............................................................................... 133

Предисловие

Практическая деятельность инженера-исследователя, выпускника Московского инженерно-физического института (государственного университета), непосредственно связана как эксплуатацией сложных современных физических приборов, установок, так и с их созданием, изготовлением, наладкой. Поэтому одновременно с получением специальных знаний студенты изучают базовые общетехнические, инженерные дисциплины, в том числе инженерную графику, хорошее освоение которой является необходимым условием углубленного овладения фундаментальными инженерными дисциплинами.

При изучении курса «Инженерная графика» студенты осваивают основные положения единой системы конструкторской документации (ЕСКД), в которых установлены взаимосвязанные правила и положения по порядку разработки, оформления конструкторских графических и текстовых документов. В процессе освоения курса студенты выполняют конкретные графические конструкторские документы — чертежи (эскизы) деталей, моделей, сборочный чертеж сборочной единицы, текстовой документ — спецификацию. В графических конструкторских документах — чертежах разного типа студенты, прежде всего, выполняют изображения изделий (виды, разрезы, сечения, выносные элементы), которые выявляют только объемные формы изделия (внешнюю и внутреннюю). Представление о величине предмета позволяют сделать только численные значения размеров, нанесенные на чертеже изделия. Правилам нанесения размеров на изображениях изделий на чертежах и посвящено настоящее учебное пособие.

Г л а в а 1

Виды изделий и их состав

В технике, промышленности изделием называют любой предмет или набор предметов, подлежащих изготовлению на предприятии. Все многообразие изделий по конструктивным признакам подразделяется на четыре типа изделий: детали, сборочные единицы, комплексы и комплекты (ГОСТ 2.101—68, рис. 1, см. прил. П.1 и П.2) [1, 2].

Деталью называют изделие, изготовленное из однородного по наименованию и марке материала, без применения сборочных операций. Например: валик из одного куска металла, литой корпус и т.д.

Сборочной единицей называют изделие, составные части которого подлежат соединению между собой на предприятии-изготовителе сборочными операциями (свинчиванием, сваркой, пайкой, опрессовкой, развальцовкой, склеиванием, сшивкой, клепкой и т.п.).

В курсе «Инженерная графика» студенты изучают и выполняют конструкторские документы деталей и сборочных единиц.

Каждому изделию присваивают наименование (краткое) в соответствии с принятой терминологией. На первое место ставится имя существительное, на втором и последующих — определения. Например: вентиль вакуумный, клапан угловой вакуумный и т.д.

Рис. 1. Структура и взаимосвязь между изделиями

Между изделиями упомянутых четырех видов установлена определенная взаимосвязь (ГОСТ 2.101—68, см. рис. 1).

В зависимости от наличия или отсутствия составных частей изделия подразделяют на две группы:

1) неспецифицированные изделия — не имеют составных частей — детали;

2) специфицированные изделия — состоят из двух и более составных частей (см. рис. 1), к ним относят сборочные единицы, комплексы и комплекты.

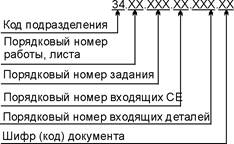

Каждому изделию должно быть присвоено обозначение, которое не должно быть использовано для обозначения другого изделия (см. ГОСТ 2.201—80, прил. П.3) [3]. Указанный стандарт устанавливает единую обезличенную классификационную систему обозначений изделий основного и вспомогательного производства.

В настоящий момент предприятия применяют различные системы обозначений изделий. Каждому изделию присваивают условное обозначение по определенному правилу (рис. 2) по системе, получившей наибольшее распространение, которая принята в курсе «Инженерная графика» в институте (см. рис. 2).

Рис. 2. Обозначение изделий и, соответственно, их конструкторских документов,

принятое в курсе «Инженерная графика»

Обозначения изделия не присваивают стандартным, покупным изделиям и материалу (см. ГОСТ 2.101—68, прил. П.1) [1].

Г л а в а 2

Графические Конструкторские

Документы изделий

Чертеж общего вида

Согласно ГОСТ 2.102—68 (см. прил. П.1) [1] чертеж общего вида — графический конструкторский документ, определяющий конструкцию изделия, взаимодействие его основных составных частей и поясняющий принцип работы изделия.

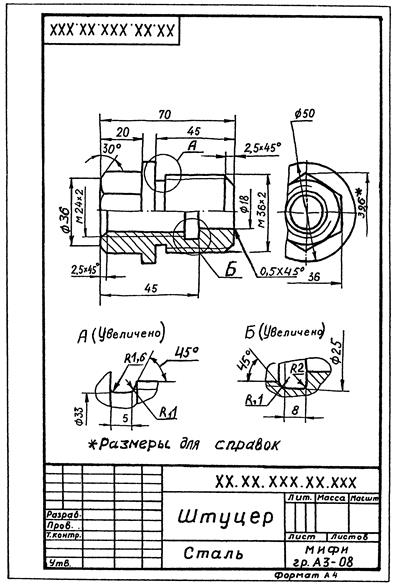

Чертеж общего вида является обязательным конструкторским документом, поэтому в основной надписи после обозначения изделия ставится шифр ВО, после наименования изделия пишется «Чертеж общего вида» шрифтом меньшего размера.

Чертеж общего вида (совместно с другими конструкторскими документами) должен содержать полную, исчерпывающую информацию, все данные об изделии, необходимые для разработки и выполнения рабочей конструкторской документации на изделие.

В общем случае чертеж общего вида технического проекта [1] (см. прил. П.1, ГОСТ 2.109—73, ГОСТ 2.119—73 и ГОСТ 2.120—73) должен содержать:

изображения изделия (виды, разрезы, сечения, выносные элементы), текстовую часть и надписи, необходимые для понимания конструкторского устройства изделия, взаимодействия его составных частей и принципа работы изделия [1, 3 — 5];

наименование, обозначение составных частей, их перечень в виде таблицы составных частей с помощью позиционных обозначений — позиций, количество, указание о материале, а также обозначения тех составных частей, для которых необходимо указать данные (технические характеристики, количество, указание о материале и др.), запись которых необходима для пояснения чертежа общего вида, описания принципа работы изделия и др.;

размеры и другие наносимые на изображение данные при необходимости (допуски, посадки, шероховатость и т.д.), операционные, габаритные размеры, установочные, присоединительные;

технические характеристики изделия (если не выполняется пояснительная записка ПЗ к чертежу);

технические требования к изделию (применение методов сварки, покрытий и т.д., которые должны учитываться при последующей разработке рабочей документации);

схему, если она требуется, но оформлять ее отдельным документом нецелесообразно.

Сборочный чертеж

Согласно ГОСТ 2.102—68 [1] (см. прил. П.1) сборочный чертеж — конструкторский документ, содержащий изображение сборочной единицы и другие данные, необходимые для ее сборки, изготовления и контроля.

Требования к оформлению, выполнению и содержанию сборочного чертежа установлены стандартами ГОСТ 2.109—73, ГОСТ 2.119—73, ГОСТ 2.120—73 [1] (см. прил. П.1). Сборочный чертеж является обязательным к выполнению конструкторским документом сборочной единицы. Сборочные чертежи имеют обозначение изделия и шифр СБ в основной надписи и в графе «наименование» изделия выполняют надпись «Сборочный чертеж» шрифтом меньшего размера на порядок.

В общем случае сборочный чертеж должен содержать:

изображение сборочной единицы, которое должно давать полное представление о расположении и взаимной связи составных частей изделия и которое должно обеспечивать возможность сборки и контроля изделия;

размеры и предельные отклонения, которые необходимы для сборки, контроля и установки изделия при монтаже — операционные (выполняемые и контролируемые по чертежу при сборке), габаритные, установочные, присоединительные, а также необходимые справочные размеры;

номера позиций составных частей, входящих в сборочную единицу (номера позиций на сборочном чертеже проставляют в соответствии с номерами позиций основного текстового документа — спецификации);

указания о выполнении неразъемных соединений при сборке, о характере сопряжений деталей и т.д.;

технические требования (над основной надписью чертежа);

схемы соединений составных частей, их взаимодействие, предельные положения перемещающихся частей, расположения соседних изделий (обстановку).

Чертеж детали

Согласно ГОСТ 2.102—68 [1] (см. прил. П.1) рабочий чертеж детали — конструкторский документ, содержащий изображение детали и другие данные, необходимые для ее изготовления и контроля (см. рис. 4).

Основные требования к выполнению рабочего чертежа детали сформулированы в ГОСТ 2.109—73 [1] (см. прил. П.1).

На каждую деталь выполняют отдельный рабочий чертеж. Рабочие чертежи детали разрабатывают на все оригинальные детали, входящие в состав изделия — сборочной единицы. Стандартом допускается не выпускать чертежи на отдельные виды деталей — стандартные, покупные (ГОСТ 2.109—73). Чертеж детали в общем случае содержит следующие данные.

1) изображение формы всех элементов детали, выполненное по ГОСТ 2.305—68, с соблюдением условностей в изображении резьбы ГОСТ 2.311—68, графического обозначения материала ГОСТ 2.306—68 и др. [2] (см. прил. П.2); изображение детали занимает центральное поле чертежа (см. рис 4);

2) размеры и предельные отклонения размеров, наносимые в соответствии с ГОСТ 2.307—79 (допуски и посадки), необходимые для изготовления и контроля величины детали [2] (см. прил. П.2); вне изображения оставляют поле на чертеже для нанесения размеров элементов детали;

3) допуски на отклонение формы и взаимного расположения поверхностей в соответствии с ГОСТ 2.308—79 [2] (см. прил. П.2);

4) обозначение шероховатости поверхности (чистоты обработки) в соответствии с ГОСТ 2.309—73 [2] (см. прил. П.2);

5) обозначение материала (в основной надписи) в соответствии с ГОСТ 2.109—73 [1] (см. прил. П.1);

6) обозначения на изображении детали покрытий разного вида, показателей свойств материалов, получаемых в результате термической и других видов обработки в соответствии с ГОСТ 2.310—68 [2] (см. прил. П.2);

7) текстовую часть (над основной надписью чертежа), состоящую из технических требований, технических характеристик, таблицы с размерами и другими параметрами, техническими требованиями, условными обозначениями и т.д.

Из приведенного выше анализа содержания всех графических документов — чертежей изделий становится ясно, что вторым важным компонентом практически любого чертежа являются нанесенные размеры на изображения. В курсе «Инженерная графика» студенты изучают общие и основные правила нанесения номинальных размеров и относящиеся к ним стандартные знаки и надписи и проставляют их на чертежах.

Остальные данные (допуски и посадки размеров, изготовления формы и взаимного положения поверхностей, чистоту обработки и т.д.) на чертежах и эскизах деталей студенты не наносят, так как правила их нанесения на чертежах требуют изучения специальных дисциплин — курса деталей машин и основ конструирования, основ взаимозаменяемости, технических измерений и стандартизации, основ технологии, не изучаемых в курсе «Инженерная графика».

Отметим, что при огромном разнообразии деталей размеры на их изображениях на чертежах наносят с учетом следующих факторов:

формы детали;

последовательности ее изготовления (технологии изготовления);

обеспечения ясности и выразительности изображения на эскизе, чертеже;

взаимодействия с другими деталями сборочной единицы, т.е. ее функциональной связи с другими деталями в изделии.

Соответствующие правила обеспечения ясности и выразительности изображения детали на чертеже установлены в ГОСТ 2.307—68, а также частично в ГОСТ 2.109—73 (см. прил. П.1 и П.2).

Г л а в а 3

Общие правила оформления

Размеров на чертежах

На графических конструкторских документах — чертежах (см. гл. 2) студенты, прежде всего, выполняют графические изображения изделия (виды, разрезы, сечения, выносные элементы), которые выявляют объемные формы изделия — детали сборочной единицы. Независимо от масштаба чертежа изделия представление о величине изделия могут дать только номинальные цифровые значения размеров, нанесенные на изображении изделия на чертеже, эскизе.

Основные правила нанесения размеров на конструкторских графических документах на изделие устанавливают стандарты ГОСТ 2.307—68, ГОСТ 2.316—68*, ГОСТ 2.320—82 [2] (см.

прил. П.2).

Величину изображаемого изделия и формы его элементов определяют номинальные размеры числа, нанесенные на чертеже. Исключение составляют случаи, предусмотренные в ГОСТ 2.414, ГОСТ 2.417, ГОСТ 2.419, когда величину изделия или его элементов определяют по изображениям, выполненным с достаточной степенью точности.

Основанием для определения требуемой точности изготовления формы и элементов изделия являются указанные на чертеже предельные отклонения размеров, а также предельные отклонения формы и расположения поверхностей (ГОСТ 2.307—68*, ГОСТ 2.308—79*, ГОСТ 2.320—80) [2] (см. прил. П.2). Эти разделы не изучаются в курсе «Инженерная графика» и не отражены на учебных чертежах (см. гл. 2).

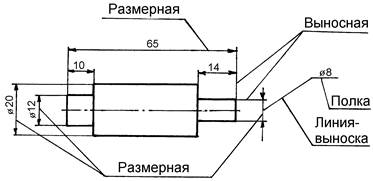

Под размером понимают совокупность номинального размерного числа, выносной линии и размерной линии (рис. 5 и 6). Основанием для определения величины изображаемого изделия и его элементов служат размерные числа, проставляемые над размерной линией, подлежащие выполнению и контролю при изготовлении изделия (детали, сборочной единицы и т.д.).

Рис. 5. Элементы линейного размера: размерное число;

размерная линия; выносная линия; линия-выноска; полка

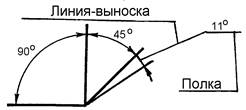

Рис. 6. Элементы углового размера: размерное число a° (в градусах);

размерная линия — дуга окружности; выносная линия по радиусу;

линия-выноска; полка

Величину номинального числа линейного размера на чертеже или эскизе указывают в миллиметрах (мм), без обозначения единицы измерения (см. рис. 5 и 6).

При применении угловых размеров указывают единицу измерения: угол a = 20° (см. рис. 6). Размерные числа наносят над размерной линией возможно ближе к ее середине (см. рис. 5 и 6).

Если на чертеже размеры необходимо указать не в миллиметрах, а в других единицах измерения (сантиметрах, метрах и т.д.), то соответствующие размерные числа записывают с обозначением единицы измерения (длина l = 20 м) или указывают их в технических требованиях чертежа.

При нанесении размеров на изображение детали могут быть использованы размерные линии, выносные линии, линии выноски (см. рис. 5 и 6). Возможно применение меньшего количества линий (рис. 7). Это применяется в тех случаях, когда недостаточно места для нанесения стрелки из-за близко расположенной линии основного контура или выносной линии (см. рис. 7 и 12, б). В этом случае для проведения стрелки прерываются контурная линия или выносная линия (см. рис. 12, б).

| Рис. 7. Нанесение размерной линии без выносных линий |

|

а б

в г

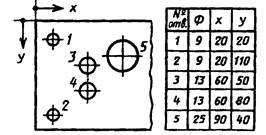

Рис. 8. Нанесение размеров без применения размерных и выносных линий. Параметры размеров однотипных элементов изделия, неравномерно расположенных по поверхности, указывают в сводной таблице (б, г) и отверстия обозначают арабскими цифрами (а, б) или прописными буквами (в, г)

Возможно нанесение размеров без применения линий вообще (рис. 8). Такой способ нанесения размеров применяется при большом количестве однотипных отверстий на поверхности детали. В таблице рядом с изображением детали располагают номера отверстий с обозначением арабскими цифрами или прописными буквами, указывают числовые значения положения центра отверстий и величину диаметра отверстий, при этом применяется координатный способ нанесения центра отверстий в таблице (см. рис. 8).

Размерные линии проводят прямыми линиями, если измеряемый отрезок прямолинеен. Размерные линии проводят в виде части дуги окружности для дуг и углов. Следовательно, размерные линии всегда параллельны или концентричны измеряемым интервалам (см. рис. 5 и 6).

При нанесении размера прямолинейного отрезка размерную линию проводят параллельно измеряемому отрезку, а выносные линии — перпендикулярно размерным (см. рис. 5 и 6).

При нанесении размера угла размерную линию проводят в виде дуги с центром в его вершине, а выносные линии — радиально (см. рис. 6 и 9).

Рис. 9 . Нанесение углового размера

Рис. 9 . Нанесение углового размера

|  Рис. 1 0 . Нанесение размера

длины дуги окружности

Рис. 1 0 . Нанесение размера

длины дуги окружности

|

При нанесении размера длины дуги окружности размерную линию проводят концентрично дуге, выносные линии — параллельно биссектрисе угла, а над размерным числом наносят знак дуги (рис. 10, см. гл. 5).

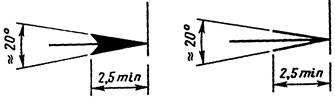

Конец размерной линии заканчивается стрелкой (рис. 11).

Величины элементов стрелок размерных линий выбирают в зависимости от толщины линий видимого контура и вычерчивают их приблизительно одинаковыми на всем чертеже. Форма стрелки и примерное соотношение ее элементов показаны на рис. 11.

Рис. 1 1 . Форма стрелок на концах размерных линий

и примерное соотношение ее элементов

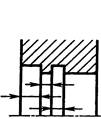

Если длина размерной линии недостаточна для размещения на ней стрелок, то размерную линию продолжают за выносные линии (рис. 12), как на изображении вида (см. рис. 12, б), так и на изображении разреза детали (см. рис. 12, а), или продолжают размерную линию за контурные, осевые, центровые линии и т.д. При этом стрелки наносят, как показано на рис. 12.

а б

Рис. 12. Простановка стрелок при недостаточной длине размерной линии

на изображении разреза (а) или вида (б)

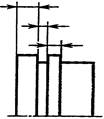

При недостатке места для стрелок на размерных линиях, расположенных цепочкой, стрелки допускается заменять четко наносимыми точками или засечками, наносимыми под углом 45° к размерной линии (рис. 13).

При недостатке места для стрелки необходимо прерывать линии видимого контура или выносные (см. рис. 7, 12).

Если для нанесения размерного числа недостаточно места над размерной линией, то размерные числа и размерные линии для прямых линий и окружностей наносят на изображении предмета, как показано на рис. 14.

а б

Рис. 13. Замена размерных стрелок засечками (а) или точками (б)

Рис. 1 4 . Способы нанесения размерного числа

при недостатке места над размерной линией

Если для нанесения стрелок недостаточно места на размерной линии, то стрелки наносят на размерной линии для прямых линий и окружностей, как показано на рис. 15.

Способ нанесения размерного числа при различных положениях размерных линий и стрелок на изображении определяется наибольшим удобством чтения чертежа.

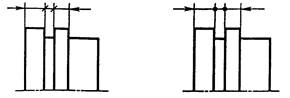

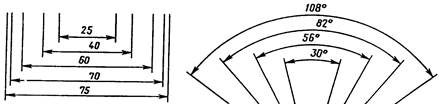

При нанесении нескольких параллельных (рис. 16, а) или концентричных (рис. 16, б) размерных линий на небольшом расстоянии друг от друга размерные числа над размерными линиями рекомендуется располагать в шахматном порядке, но максимально близко к середине линии (см. рис. 16).

Рис. 1 5 . Способы нанесения размерного числа

и размерных стрелок на концах различной линии при недостатке места

а б

Рис. 1 6 . Нанесение нескольких параллельных (а) или концентричных (б) размерных линий. Размерные числа над размерными линиями размещают в шахматном порядке

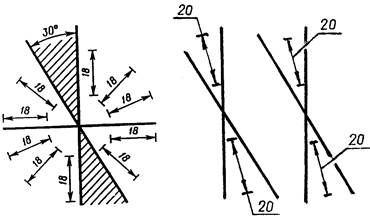

Размерные числа наносят над размерной линией по возможности ближе к ее середине (см. рис. 12 — 16). Если размерные линии проведены наклонно или вертикально, то размерные линии располагают, как показано на рис. 17 — размерное число на вертикальной размерной линии всегда располагается слева от нее (рис. 17). В этом случае можно применять линии-выноски с полками (см. рис. 17).

а б в

Рис. 1 7 . Нанесение размерных чисел и линейных размеров (а, б, в) при различных наклонах размерных линий относительно горизонтальной осевой линии. В заштрихованной 30°-ной зоне размерное число наносят на полке линии-выноски (б, в)

В 30°-ной зоне (на рис. 17, а она заштрихована), размеры следует проставлять с использованием линии-выноски с полкой (см. рис. 6, 14, 17, б, в, 18).

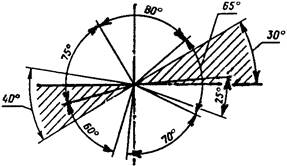

Угловые размеры на размерных линиях-дугах наносят, как показано на рис. 18. В зоне, расположенной выше горизонтальной осевой линии, размерные числа помещают над размерными линиями со стороны их выпуклости (вверху). В зоне, расположенной ниже горизонтальной осевой линии (см. рис. 18), размерные числа помещают над размерными линиями со стороны вогнутости размерных линий (см. рис. 18). В заштрихованных зонах (30° и 30°) размерные числа указывают на горизонтально нанесенных полках с помощью линии-выноски.

Отметим, что минимальное расстояние между параллельными размерными линиями — 7 мм (см. рис. 5, 6, 12 — 16), между размерной линией и линией видимого контура изображения предмета минимальное расстояние составляет 10 мм (см. рис. 6, 6, 12 — 16).

Рис. 18. Нанесение угловых размеров в различных зонах относительно горизонтальной осевой линии. В заштрихованной 30°-ной зоне размерное число наносят на полке-линии выноски

Выносные линии должны выходить за концы стрелок размерных линий от 1 мм, но не более 5 мм.

Г л а в а 4

На чертежах

Базы и базирование

Выбор порядка простановки размеров на изображении детали на чертеже связан с теорией базирования и понятием база* (см. ГОСТ 21495—76*, прил. П.3).

Базированием называют придание заготовке** или изделию требуемого положения относительно выбранной системы координат, которое достигается наложением геометрических или кинематических связей, т.е. лишением изделия тех или иных степеней свободы. Непосредственно из понятия базирования следует понятие база. Под базой понимают поверхность или сочетание поверхностей, ось вращения, симметрии, точку, принадлежащие изделию и используемые для базирования.

В технике при разработке конструкторских документов изделия базы необходимы для определения положения поверхностей относительно друг друга, осей вращения, симметрии или точек и используются на чертежах изделия для отсчета размеров при изготовлении и контроле.

По характеру проявления базы подразделяют на скрытые и явные. Базу называют явной (реальной), если база является реальной поверхностью, разметочной риской или точкой пересечения рисок (рис. 19 — 22). База является скрытой, если база является воображаемой плоскостью, осью симметрии, вращения или точкой (см. рис. 19 — 22).

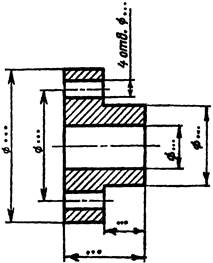

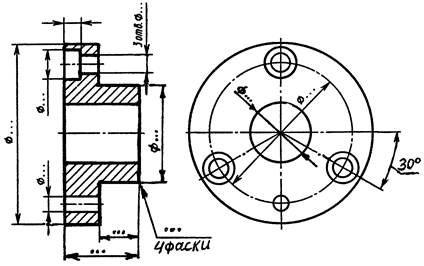

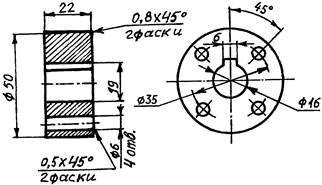

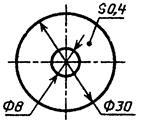

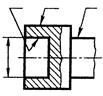

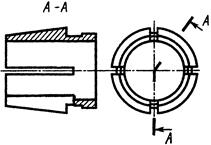

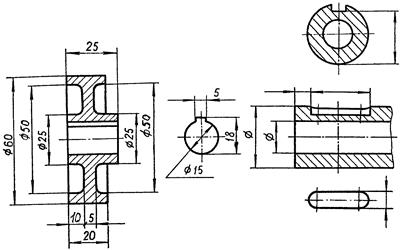

Рис. 19. Изображение цилиндрической детали (фланца) на одной плоскости проекций (главный вид, соединенный с продольным фронтальным разрезом). Размеры на изображении детали нанесены от скрытой базы — оси симметрии, оси вращения детали и явных баз — торцевых плоскостей и плоскости, перпендикулярной оси вращения детали (от конструкторских и технологических баз)

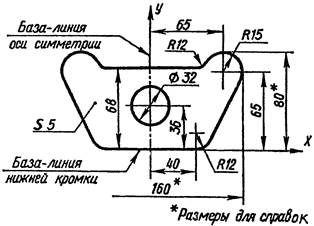

Рис. 20. Изображение плоской детали (ушко) на одной плоскости проекций (главный вид) при условии применения стандартного знака толщины S. Размеры на изображении детали нанесены от скрытой базы — оси симметрии детали и явных баз — плоскости основания (нижняя кромка), верхних и крайних боковых точек дуги окружности скругления (R15) (от конструкторских и технологических баз)

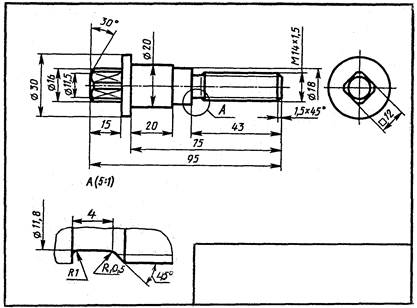

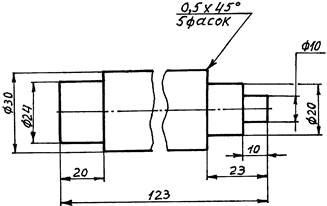

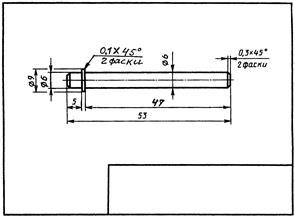

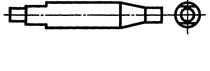

Рис. 21. Изображение на чертеже детали («шпиндель»), ограниченной цилиндрическими и коническими (фаски) поверхностями, ограненной с одного конца плоскостями, параллельными оси вращения, на двух плоскостях проекций (три изображения — главный вид, выносной элемент и вид слева для выявления формы четырехгранной призмы). Размеры на изображении детали нанесены от скрытой базы — оси симметрии детали и явных баз — торцевых плоскостей и плоскостей, перпендикулярных оси вращения (от конструкторских и технологических баз). Плоские поверхности выделены сплошными тонкими линиями

Для деталей, ограниченных поверхностями вращения, ось симметрии (вращения) является скрытой базой изделия (см. рис. 19, 21).

Для деталей, ограниченных поверхностями вращения, в качестве явной базы выбирают торцевые плоскости или плоскости, перпендикулярные оси вращения детали, точку (см. рис. 19, 21).

Для плоской детали (см. рис. 20) явной базой является плоскость нижней кромки, точки пересечения разметочных рисок, определяющих положение центров радиусов округления, крайняя верхняя и боковые точки дуги скругления (R15), определяющие габаритные размеры детали. Скрытой базой является осевая линия симметрии — плоскость симметрии детали (см. рис. 20).

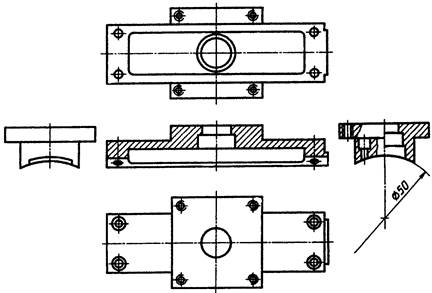

Рис. 22. Изображение детали (кронштейн) для полного выявления формы детали и проставки размеров выполнено на пяти плоскостях проекций (главный вид, вид слева, вид справа, вид сверху, вид снизу). Скрытыми базами являются воображаемые линии осей симметрии цилиндрической поверхности диаметром 50 мм и линии проекций фронтальной и профильной плоскостей симметрии детали. Явной базой является опорная цилиндрическая поверхность диаметром 50 мм

Для детали сложной конфигурации — кронштейна (см. рис. 22) скрытыми базами являются воображаемые ось симметрии цилиндрической поверхности диаметром 50 мм и линии проекций фронтальной и профильной плоскостей симметрии деталей. Явной базой на изображении кронштейна (см. рис. 22) является опорная цилиндрическая поверхность диаметром 50 мм.

По назначению различают базы конструкторские, технологические и измерительные (см. ГОСТ 21495—76*, прил. П.3).

Конструкторской называется база, используемая для определения положения детали или сборочной единицы в изделии. Технологической называется база, используемая для определения положения заготовки или изделия в процессе изготовления или ремонта. Измерительная база используется для определения положения заготовки или изделия относительно средств измерения.

В соответствии с рассмотренными представлениями о базировании и базах различают следующие системы простановки размеров на изображениях изделий на чертежах:

1) от конструкторских баз;

2) от технологических баз;

3) комбинированную, в которой часть размеров проставляют от конструкторских баз, часть — от технологических баз.

При разработке чертежей изделия первоначально конструктор назначает конструкторские базы конкретной детали. Основой назначения конструкторских баз является требование конструкции, механизма в целом, условия его сборки, надежность и работоспособность после сборки. При назначении баз на чертеже детали конструктор должен учитывать и возможные способы изготовления и измерения размеров детали, т.е. предусматривать возможные технологические и измерительные базы, которые будет назначать технолог перед изготовлением изделия. Поэтому выбор конструкторских баз конструктор согласует с технологом, так как требования к выбору баз на чертеже изделия, конструкции и технологического процесса обработки детали не всегда совпадают. Для технологического процесса самый лучший вариант выбора баз тот, когда конструкторские базы совпадают с технологическими и измерительными (рис. 19 — 29).

Рис. 23. Простановка размеров на изображении цилиндрической детали на чертеже от конструкторских баз. Скрытая база детали — ось симметрии, ось вращения, явные базы — плоскости, перпендикулярные оси вращения детали

Рис. 24. Простановка размеров на изображении цилиндрической детали от конструкторских и технологических баз. Скрытая база детали — ось симметрии, ось вращения. Явные базы — плоскости, перпендикулярные оси вращения

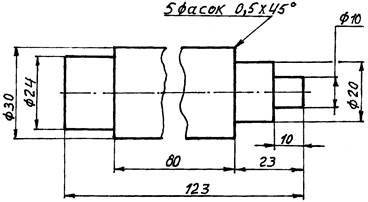

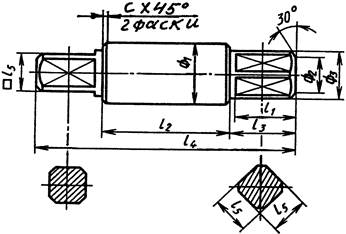

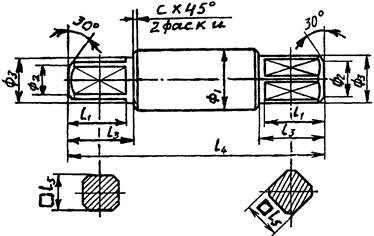

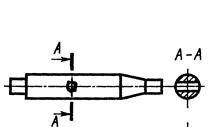

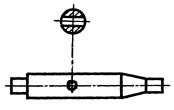

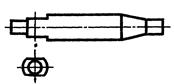

Рис. 25. Изображение цилиндрической детали (валик), ограненной на двух концах плоскостями, параллельными оси вращения детали, на одной плоскости проекций (вид спереди с двумя вынесенными сечениями). Размеры проставлены от конструкторских баз

Конструкторские или технологические базы выбирают в условиях индивидуального производства, исходя из удобства измерений и требуемой точности размерных интервалов.

Рис. 26. Изображение цилиндрической детали (валик), ограненной на двух концах плоскостями, параллельными оси вращения детали, на одной плоскости проекций (вид спереди с двумя вынесенными сечениями). Размеры проставлены от конструкторских и технологических баз

Рис. 27. Изображение цилиндрической детали (круглый фланец) с равномерно расположенными крепежными отверстиями на одной плоскости проекций (продольный фронтальный разрез). Размеры проставлены от конструкторских и технологических баз. Идеальный случай, когда конструкторская база (плоскости, перпендикулярные оси вращения) совпадает с технологическими базами

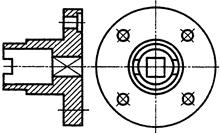

Рис. 28. Изображение цилиндрической детали (круглый фланец) с неравномерно расположенными крепежными отверстиями на двух плоскостях проекций (продольный фронтальный разрез и вид слева для выявления взаимного положения отверстий). Размеры проставлены от конструкторских и технологических баз

Рис. 29. Изображение цилиндрической детали (круглый фланец) с равномерно расположенными крепежными отверстиями в теле фланца на двух плоскостях проекций (продольный фронтальный разрез и вид слева для выявления формы шпоночного паза и взаимного положения отверстий и паза). Размеры проставлены от конструкторских и технологических баз

Технологические базы удобны при отсчете размеров в процессе производства, однако некоторые интервалы размеров могут иметь пониженную точность.

Использование конструкторских баз позволяет получать высокую точность размерных интервалов, но конструкторские базы менее удобны для отсчета размеров при изготовлении (см. рис. 19 — 21, 23 — 29).

Большую часть размеров проставляют от технологических баз в целях обеспечения простоты изготовления и измерения размеров элементов деталей (см. рис. 19, 21, 24, 26 — 29).

Поэтому целесообразно стремиться при нанесении размеров на изображении изделия на чертеже к совпадению конструкторских и технологических баз (см. рис. 21 — 31).

Комбинированная система наиболее целесообразна, так как практически обычно от конструкторских баз требуется проставить небольшое количество размеров (10…20 %). Эти размеры, влияющие на качество работы изделия в целом, выполняют с высокой точностью.

Совмещение конструкторской и технологической баз, а также измерительной является одним из важных принципов конструирования — принципом единства баз.

Для удобства чтения чертежа детали и размеров на изображении, ограниченной в основном поверхностями вращения, при изготовлении (точением) детали вращения, изображение детали на чертеже, как правило, располагают горизонтально, параллельно основной надписи чертежа (см. рис. 19, 21, 23 — 29). Ось симметрии, ось вращения детали выбирают в качестве скрытой базы для нанесения и отсчета размеров поверхностей вращения детали. В качестве явных баз выбирают плоскости, перпендикулярные оси вращения детали (торцевые плоскости — основные базы, остальные плоскости — дополнительные базы) (см. рис. 21, 23 — 29).

Нанесение размеров длины на изображении деталей, ограниченных поверхностями вращения (см. рис. 23, 25), проведено от конструкторских баз. Поэтому для изготовления (точением) элементов детали левого конца технолог заранее должен проставить размеры длины элементов детали на левом конце от технологических баз (см. рис. 21, 24, 26), при этом учесть на реальном чертеже детали допуски, посадки на размеры, точность выполнения формы поверхностей элементов детали левого конца и т.д., что заложено конструктором, разработчиком для обеспечения надежной работы сборочной единицы, конструкции изделия в целом. Поэтому, как уже подчеркивалось выше, простановку размеров элементов детали целесообразно проводить с учетом технологии изготовления детали от конструкторских и технологических баз.

Использование проставленных размеров элементов детали разработчиком при выполнении чертежа детали от конструкторских и технологических баз (см. рис. 21) рассмотрим на примере изготовления (точением) шпинделя.

Изображение цилиндрической детали — шпинделя выполнено на двух плоскостях проекций — вид спереди и вид слева дан для выявления формы четырехгранника на левом конце детали (см. рис. 21). Нанесение размеров на изображении детали проведено с учетом технологии изготовления от конструкторских и технологических баз.

При первой установке левой части детали (длина 15 мм до буртика) справа выполняют при токарной обработке цилиндрическую поверхность диаметром 16 мм и длиной 15 мм, указанных на чертеже. Затем выполняют фрезерованием поверхности, параллельные оси вращения валика, четыре грани четырехгранника (более подробно описание технологии изготовления см. [6]).

Затем при второй установке детали при токарной обработке правой части элементов детали (как показано на чертеже, рис. 21, длина 75 мм до буртика) проставлены размеры длины и диаметры элементов детали, которые позволяют последовательно и просто их выполнять из заготовки с размерами элементов правой части детали, заданными на чертеже.

Г л а в а 5

Знаки и надписи на чертежах

Знаки на чертежах детали

На рабочих чертежах деталей и эскизах при необходимости проставляют стандартные знаки перед размерными числами (в соответствии со стандартами ГОСТ 307—68, ГОСТ 2.316—68* и ГОСТ 2.109—73 (см. прил. П.1 — П.2). Применение стандартных знаков совместно с размерными числами позволяет уменьшить количество изображений. Используемые знаки несут также информацию о форме изделия или характере измеряемого интервала.

Отметим, что размер знаков равен размеру прописных (заглавных) букв и цифр выбранного чертежного шрифта и определен стандартом (см. ГОСТ 2.304—84, прил. П.1).

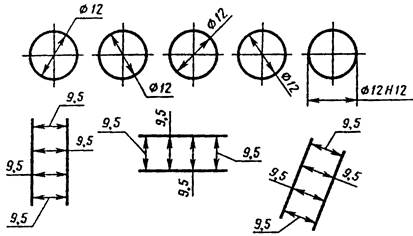

1. При простановке размера диаметра (во всех случаях) перед размерным числом наносят знак диаметра «Æ» (см. рис. 23, 24, 36).

Знак диаметра «Æ» и размерное число за ним (см. рис. 23, 24, 36) для изделий, ограниченных поверхностями вращения, позволяет использовать на чертеже только одно главное изображение (см. рис. 23, 24), подтверждает форму изделия — поверхность вращения и определяет величину изделия.

Знак «Æ» с размерным числом проставляют на изображении полной окружности или на изображении более половины дуги окружности с обрывом размерной линии за центром (см. рис. 38).

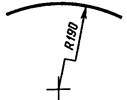

2. Знак радиуса «R» с размерным числом после знака проставляют для части дуги окружности поверхностей вращения (см. рис. 41). Если при нанесении размера дуги окружности необходимо указать размер, определяющий положение ее центра, то размерную линию изображают в виде пересечения центровых или выносных линий (рис. 56).

| Рис. 56. Указание положения центра дуги окружности |

|

При большой величине радиуса дуги окружности центр допускается приближать к дуге, в этом случае размерную линию показывают с изломом под углом 90° (см. рис. 56).

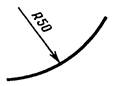

Если не требуется указывать размеры, определяющие положение центра дуги окружности, то размерную линию радиуса допускается не доводить до центра и смещать ее относительно центра (рис. 57).

| Рис. 57. Размер радиуса дуги окружности без указания центра окружности |

|

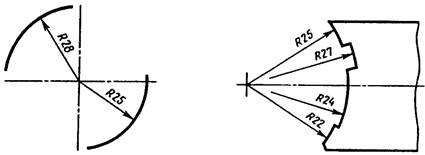

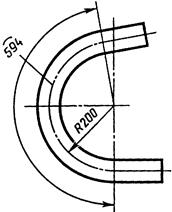

При проведении нескольких радиусов дуг окружностей из одного центра (рис. 58) размерные линии любых двух радиусов не располагают на одной прямой (см. рис. 58, а).

а б

Рис. 58. Приведение нескольких радиусов дуг окружностей из одного центра

При совпадении центров нескольких радиусов дуг окружностей их размерные линии допускается не доводить до центра, кроме крайних (см. рис. 58, б).

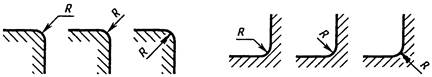

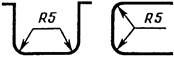

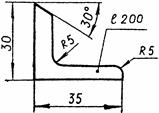

Размеры радиусов дуг наружных (рис. 59, а) или внутренних (рис. 59, б) скруглений наносят несколькими способами.

а б

Рис. 59. Нанесение размеров дуг наружных (а) и внутренних (б) скруглений

Радиусы дуг окружностей скруглений, размер которых в масштабе чертежа 1 мм и менее, на чертеже не изображают и размеры их наносят со стрелкой на конце размерной линии (рис. 60).

Рис. 60. Нанесение размеров радиусов дуг окружностей скруглений,

размер которых в масштабе чертежа 1 мм и менее

Способ нанесения размерных чисел при различных положениях размерных линий (стрелок) на чертеже определяется наибольшим удобством чтения. Размеры одинаковых радиусов можно указывать на общей полке (рис. 61).

Рис. 61. Нанесение размеров одинаковых радиусов скругления на общей полке

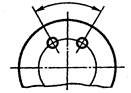

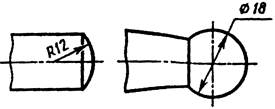

3. Перед размерным числом диаметра (или радиуса) сферы наносят знак «Æ» (или «R») без надписи «Сфера» или знака сферы «О» (рис. 62), если изображение сферы очевидно. Если на изображении элемента детали на чертеже трудно отличить сферу от изображений других поверхностей, то в этом случае перед размерным числом диаметра (или радиуса) сферы наносят слово «Сфера» или знак «О», например «Сфера Æ 18, ОR12». Диаметр знака сферы равен размеру размерных чисел на чертеже.

Рис. 62. Нанесение размера радиуса или диаметра сферы на изображении

без применения знака сферы «О», если изображение сферы очевидно

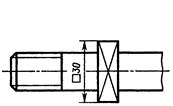

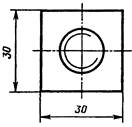

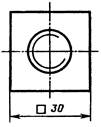

4. Размеры квадрата наносят несколькими способами, используя знак квадрата «□» (рис. 63). Высота знака квадрата «□» должна быть равна высоте размерных чисел на чертеже.

|

|

|

| а | б | в |

Рис. 63. Нанесение размера квадрата разными способами

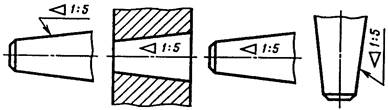

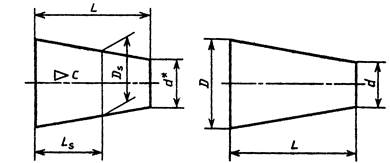

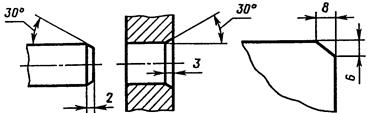

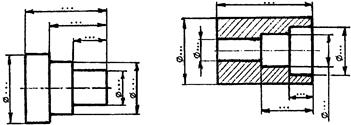

5. Перед размерным числом, характеризующим конусность, наносят знак «⊲», острый угол которого должен быть направлен в сторону вершин конуса (рис. 64). Высота знака должна быть равна высоте размерных чисел на чертеже. Знак конуса и обозначение в виде соотношения следует наносить над осевой линией или на полке линии выноски (рис. 64, а — г).

а б в г

д е

ж з

Рис. 64. Определение величины и формы конуса: 1) нанесением знака и величины конусности на изображении конуса разными способами (а — г) или 2) нанесением трех размеров из перечисленных размеров (д — з) (ГОСТ 2.320—82): D и d — диаметры окружностей большого и малого оснований конуса; L — длина конуса вдоль оси; ⊳С — величина конусности; a — угол конуса между образующими;  — диаметр окружности конуса в заданном поперечном сечении, имеющем заданное осевое положение

— диаметр окружности конуса в заданном поперечном сечении, имеющем заданное осевое положение

В соответствии со стандартом (см. ГОСТ 2.320—82, прил. П.2) возможно определение формы и величины конуса нанесением трех размеров на изображении конуса из перечисленных размеров: размера диаметров окружностей оснований конуса и его длины между основаниями, размера диаметра окружности одного из оснований, угла между образующими конуса или величины конусности и величины его длины вдоль оси (рис. 64, д — з).

Размеры стандартизованных конусов на чертеже не указывают, а приводят на полке линии-выноски условное обозначение по соответствующему стандарту.

Конусность — величина отношения разности размеров диаметров оснований к размеру длины конуса между ними вдоль оси.

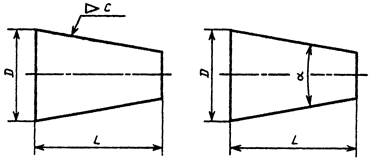

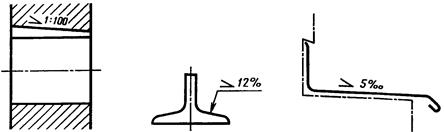

6. Уклон поверхности следует указывать непосредственно у изображения поверхности уклона (рис. 65, а) или на полке линии-выноски (рис. 65, б) в виде соотношения (см. рис. 65, а), в процентах (см. рис. 65, б) или в промилле (рис. 65, в). Перед размерным числом, определяющим величину уклона, наносят знак уклона «>», острый угол которого должен быть направлен в сторону уклона: > 1:100, > 12 %, > 5 ‰.

Рис. 65. Нанесение знака и обозначения уклона поверхности на изображении элемента поверхности детали или на полке линии-выноски в виде соотношения (а), в процентах (б) или в промилле (в). Острый угол знака уклона должен быть направлен на изображении в сторону уклона

Уклон в виде дробного соотношения есть тангенс острого угла наклона между плоскостью с уклоном и плоскостью основания.

Промилле (от pro mille — за тысячу) есть тысячная часть числа и обозначается ‰.

7. Знак толщины «S» перед размерным числом толщины детали проставляют на изображении плоских деталей, что позволяет давать изображение детали только на одной плоскости проекций, давать одно изображение (рис. 68, а). Знак толщины «S» с размерным числом на изображении детали определяет толщину детали в направлении, перпендикулярном плоскости чертежа детали.

8. Знак длины «l» перед размерным числом длины детали означает величину длины длинномерной детали с постоянным поперечным сечением в направлении, перпендикулярном изображению на плоскости чертежа детали (рис. 68, б).

Знак длины «l», как и знак толщины «S», детали позволяет изображать деталь на одной плоскости проекций, давать одно изображение детали на чертеже.

Высота знаков «S» и «l» равна высоте цифр размерного числа.

а б

Рис. 66. Нанесение знаков толщины «S» (а) и длины «l» (б)

на изображении детали на чертеже

9. Знак дуги над размерным числом «  » означает длину дуги части окружности между параллельно расположенными выносными линиями (см. рис. 10).

» означает длину дуги части окружности между параллельно расположенными выносными линиями (см. рис. 10).

Размерную линию дуги проводят концентрично дуге окружности, размер которой определяют, выносные линии проводят параллельно биссектрисе угла, который образован радиусом окружности, исходящими из концов определяемой дуги окружности.

Допускается располагать выносные линии размера дуги радиально (рис. 67). Если имеются еще концентричные дуги, то необходимо указывать, к какой дуге относится размер (см. рис. 67).

Рис. 67. Расположение выносных линий

размера дуги радиально

Рис. 67. Расположение выносных линий

размера дуги радиально

|

Рис. 68. Нанесение размерных линий

радиально, а выносных — по дугам

окружностей

Рис. 68. Нанесение размерных линий

радиально, а выносных — по дугам

окружностей

|

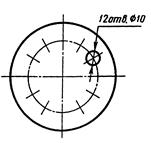

При нанесении размеров деталей, подобных изображенной на рис. 68, размерные линии следует проводить в радиусном направлении, а выносные линии — по дугам окружностей (см. рис. 68).

Размерную линию с обоих концов ограничивают стрелками, упирающимися в соответствующие выносные линии или линии видимого контура (см. рис. 5, 6).

10. Многие детали сборочных единиц соединяются между собой с помощью резьбы, поэтому на рабочих чертежах и эскизах детали дано условное изображение резьбы на элементе детали и нанесены соответствующие стандартные знаки, буквенные и цифровые обозначения резьбы и ее параметров [3, 6 — 15].

Резьба на детали представляет собой чередующиеся, одинаковые по форме и размерам винтовые выступы и канавки, поверхности резьбы, образованные при винтовом движении плоского контура, проходящего через ось вращения резьбы (одновременном вращении вокруг оси резьбы и его перемещения вдоль оси) по цилиндрической или конической поверхности.

Определение резьбы, основное изображение и обозначение резьбы, основные параметры установлены соответствующими стандартами (см. прил. П.2 и П.3). Наибольшее распространение получили цилиндрические и конические резьбы.

Надписи на чертежах

Надписи, таблицы, текстовая часть, технические требования на чертежах и эскизах, выполняемые при нанесении размеров, используются для упрощения простановки однотипных размеров и упорядочения объемных, пространственных записей (ГОСТ 2.307—68, ГОСТ 2.310—73, ГОСТ 2.316—68*, см. прил. П.2). Надписи, таблицы, текстовая часть, технические требования включают в чертеж в тех случаях, когда содержащиеся в них данные невозможно или нецелесообразно выразить графически или условными обозначениями.

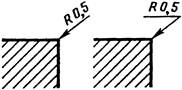

1. Если радиусы поверхностей скругления, сгибов и т.п. на изображении всей детали одинаковы или какой-либо радиус поверхности скругления является преобладающим, на изображении детали на чертеже или эскизе показывают каждое графическое изображение поверхности скругления, но непосредственно размеры радиусов скругления на изображении не наносят. Но в технических требованиях чертежа или эскиза над основной надписью делают запись типа: «Неуказанные радиусы скругления R = 3¸4 мм»; «Неуказанные линейные радиусы скругления R = 3¸5 мм» (для изделий, получаемых литьем, см. ГОСТ 2.307—68, прил. П.2).

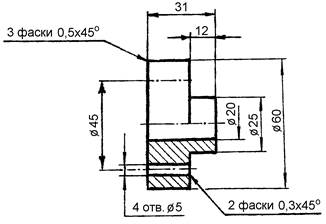

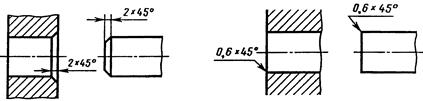

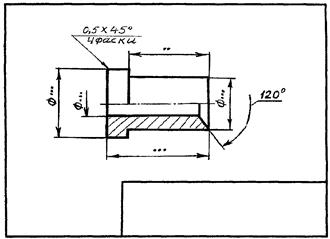

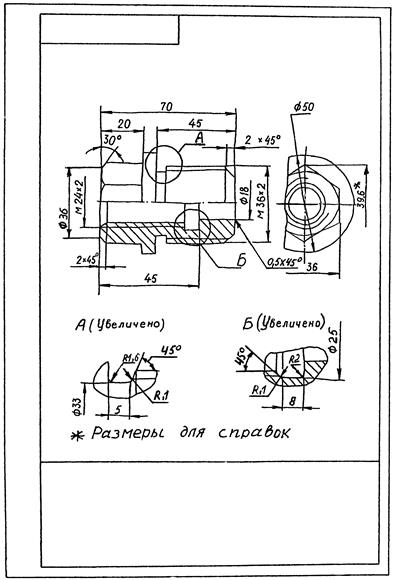

2. Размеры конических фасок на изображении детали (на стержне или в отверстии) наносят по общим рассмотренным ранее правилам (см. рис. 64). На изображении стандартных фасок с образующими, расположенными под углом 45° к оси симметрии вращения, размерную линию угла не вводят, а размеры стандартной фаски наносят в виде условного обозначения: указание длины фаски (конической поверхности) вдоль оси Z, знака «´» и величины угла наклона образующей конуса к оси (рис. 82, а).

Если размер фаски на изображении детали в масштабе чертежа менее 1 мм, то фаска на изображении детали не изображается, а размер ее на изображении детали указывают на полке линии-выноски от грани (рис. 82, б).

а б

Рис. 82. Два способа нанесения размера на изображении стандартной фаски

с образующей конуса под углом 45° к оси симметрии детали вращения

Размеры фасок под другими углами, отличными от 45°, указывают линейными и угловыми размерами (рис. 83, а, б) или двумя линейными размерами (рис. 83, в).

Фаски применяются для притупления острых углов деталей, облегчения процесса сборки деталей с помощью резьбы.

Фаски выполняют на кромках поверхностей вращения (см. рис. 82, 83, а, б) и на ребрах гранных изделий (см. рис. 83, в).

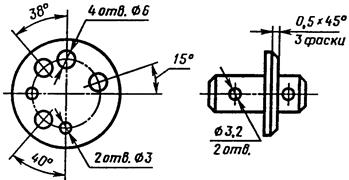

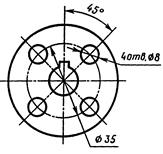

3. Размеры нескольких одинаковых элементов изделия наносят один раз с указанием на полке линии-выноски или под ней количества элементов (рис. 84).

4. При нанесении размеров элементов изделия, равномерно расположенных по окружности изделия (например, отверстий), вместо угловых размеров, определяющих взаимное положение элементов, указывают их количество (рис. 85).

а б в

Рис. 83. Два способа нанесения размеров на изображении фаски с углами, отличными от 45°, по общим правилам — нанесение на изображении фаски углового и линейного размера (а, б) или двух линейных размеров (в)

а б

Рис. 84. Два способа указания количества элементов на изображении изделия на чертеже: а — количество элементов указано на полке перед знаком обозначения элемента и его величины; б — количество элементов указано под полкой с обозначением элемента и его величины

5. При нанесении размеров нескольких равных размерных интервалов рекомендуется вместо размерных цепей наносить размер между соседними элементами и размер между кратными элементами в виде произведения количества промежутков между элементами на размер промежутка (см. рис. 31).

|

|

|

| а | б | в |

Рис. 85. Нанесение размеров элементов,

равномерно расположенных по окружности

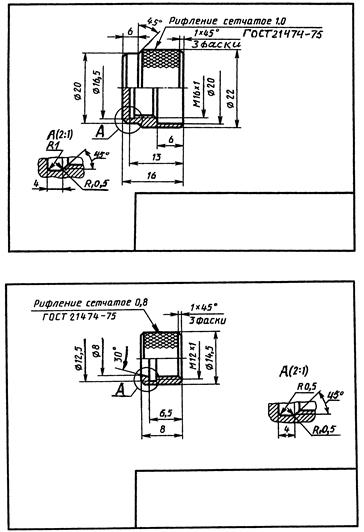

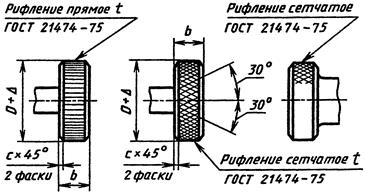

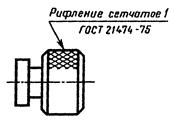

6. На некоторых поверхностях цилиндрической части детали выполняют рифление, чтобы деталь не проскальзывала в руке при повороте, т.е. создают на поверхности детали выступы, рифли и впадины различной формы.

Рифление на изображении части детали на чертеже или эскизе обозначают надписью на полке линии-выноски с указанием вида рифления, его шага и номера стандарта (рис. 86).

а б в

Рис. 86. Условное изображение и обозначение вида рифления на видимой части рифленой цилиндрической поверхности: D — величина диаметра исходной заготовки; t — величина шага рифления; D — величина увеличения диаметра заготовки D в результате рифления (D » (0,25¸0,5)t)

Условное изображение вида рифления наносят в пределах всего контура видимой части рифленой поверхности (см. рис. 86, а, б) или на части рифленой поверхности (см. рис. 86, в).

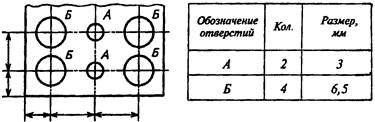

7. На чертежах или эскизах некоторых деталей целесообразно применение таблиц, которые содержат размерные числа, технические требования, либо значения параметров конструктивных элементов, условные обозначения. При большом количестве однотипных элементов изделия, неравномерно расположенных на поверхности (например, со значительным количеством отверстий), целесообразно указывать их размеры в сводной таблице, при этом применяется координатный способ нанесения отверстий с обозначением их арабскими цифрами (см. рис. 8).

На чертежах или эскизах деталей со стандартными изображениями — зубчатые колеса, рейки, червяки и т.д. применяют таблицы со значениями конструктивных элементов [7, 8, 13 — 15].

8. Кроме изображения изделия с размерами и предельными отклонениями, таблиц, чертежи (эскизы) детали могут содержать: надписи с обозначением изображений, а также надписи, относящиеся к отдельным элементам изделия; текстовую часть, состоящую из технических требований или технических характеристик (см. ГОСТ 2.316—68*, прил. П.2).

Текст на поле чертежа, таблицы, надписи с обозначением изображений, а также надписи на полках линий-выносок, связанные непосредственно с изображением элементов изделия, располагают параллельно основной надписи чертежа или эскиза.

Содержание текста и надписей должно быть кратким и точным. В надписях не должно быть сокращений слов, за исключением общепринятых, а также установленных в стандартах (см. ГОСТ 2.316—68*, прил. П.2).

Около изображений детали на чертеже или эскизе на полках линий-выносок наносят только краткие надписи (рис. 86, 87), относящиеся непосредственно к изображению предмета, например условное обозначение трубной и нестандартной резьбы (см. рис. 70 —72, 80, 81), фасок (см. рис. 82, 83), указания о количестве конструктивных элементов (отверстий, см. рис. 84, 85, канавок), если они не внесены в таблицу, указания лицевой стороны (см. рис. 87, а), направления прокатки, волокон и т.п., рифления (см. рис. 86, 87, б), термической обработки поверхности (см. рис. 87, б), покрытия и др.

Линию-выноску, пересекающую контур изображения и не отводимую от какой-либо линии, заканчивают точкой (см. рис. 87, а).

Линию-выноску, отводимую от линий видимого и невидимого контура, а также от линий, обозначающих поверхности, заканчивают стрелкой (см. рис. 87, б, в).

На конце линии-выноски, отводимой от всех других линий, не должно быть ни стрелки, ни точки (см. рис. 87, г).

а б

в г

Рис. 87. Нанесение надписей на полках линий-выносок

от элемента изображения изделия на чертеже

Линии выноски должны не пересекаться между собой, быть непараллельными линиям штриховки и не пересекать, по возможности, размерные линии и элементы изображения, к которым не относятся помещенная на полке надпись (рис. 88).

Допускается выполнять линии-выноски с одним изломом, а также проводить от одной полки две и более линии-выноски (см. рис. 88).

Надписи, относящиеся непосредственно к изображению, могут содержать не более двух строк, располагаемых над полкой линии-выноски и под ней.

а б

Рис. 88. Способы нанесения полок и линий-выносок от изображений

поверхностей детали для выполнения надписей на чертеже

Текстовую часть, помещенную на поле чертежа, располагают над основной надписью. Между текстовой частью и основной надписью не допускается помещать изображения, таблицы и т.п.

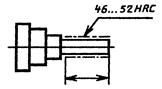

9. Технические требования на чертеже излагают, группируя вместе однородные и близкие по своему характеру требования (см. рис. 4, ГОСТ 2.316*, прил. П.2), по возможности в следующей последовательности:

а) требования, предъявляемые к материалу, заготовке, термической обработке и к свойствам материала готовой детали (электрические, магнитные, диэлектрические, твердость и т.п.);

б) размеры, предельные отклонения размеров, формы и взаимного расположения поверхностей, массы и т.п.;

в) требования к качеству поверхностей, указания об их отделке, покрытии и др.

Пункты технических требований имеют сквозную нумерацию. Каждый пункт технических требований записывают с новой строки.

Заголовок «Технические требования» не пишут.

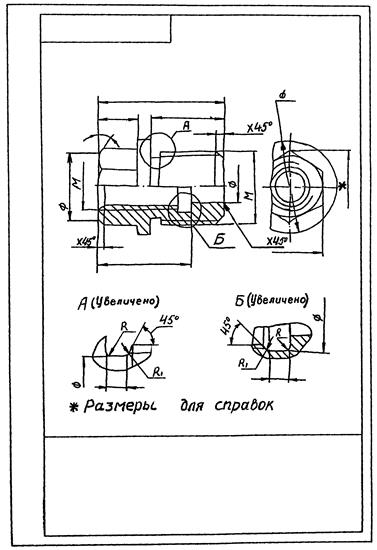

На учебных чертежах, выполняемых студентами в курсе «Инженерная графика», в технических требованиях над основной надписью возможно применение в основном следующих надписей: знак «*» — размеры для справок. Этим знаком отмечают размерное число справа вверху, которое является справочным размером (см. рис. 32). Если все размеры на изображении изделия — справочные, то их знаком «*» не отмечают, а в технических требованиях чертежа над основной надписью записывают: «Размеры для справок». Справочные размеры на чертеже не подлежат выполнению, но справочные размеры наносят для удобства пользования чертежом. Возможно применение надписей типа: «Неуказанные радиусы скругления R = 3¸4 мм»; «Неуказанные литейные радиусы скругления R = 3¸4 мм», «Острые кромки притупить фаской 3´3» (см. рис. 83, в) и т.д.

Г л а в а 6

Нанесение размеров

На чертеже детали

В процессе изучения курса «Инженерная графика» студенты практически выполняют эскизы деталей сборочной единицы с натуры и рабочие чертежи деталей на основе чертежа общего вида или сборочного чертежа индивидуального производства. Определение чертежа детали, его содержание и требования к выполнению в соответствии со стандартами ЕСКД подробно рассмотрены ранее (гл. 2).

Чертежи выполняют в определенном стандартном масштабе, как правило, на чертежной бумаге с применением чертежных инструментов.

При выполнении конструкторских документов изделия с натуры часто составляют эскизы.

Эскиз — графический конструкторский документ, выполненный от руки, без применения чертежных инструментов, в глазомерном произвольном масштабе, но с соблюдением относительной пропорциональности элементов изображения детали.

Эскизы выполняют, как правило, на бумаге в клеточку по всем правилам, установленным стандартом ГОСТ 2.109—73.

Выполнение эскизов с натуры детали называется эскизированием.

Правила выполнения эскизных конструкторских документов установлены ГОСТ 2.125—68.

Эскизы составляют при проектировании новых изделий, когда необходимо быстро и точно выразить техническую конструкторскую мысль, изображение изделия, при ремонтных работах и модернизации экспериментальных установок, для разового использования при производстве макетов, стендов и т.д. Эскизы являются основой делового общения исследователя и конструктора, руководителя и исполнителя проекта изделия.

Содержание чертежа изделия, выполненного с помощью чертежного инструмента, и эскиза изделия, выполненного от руки, идентично, различие лишь в способе выполнения, поэтому составление эскиза изделия с натуры или рабочего чертежа детали выполняют одинаково, идентично в следующей последовательности.

На чертеже детали

1. Анализ формы поверхностей деталей. При составлении эскиза или чертежа изделия главной задачей является правильное графическое отображение формы изделия, поэтому выполнение эскиза или чертежа детали с натуры или выполнение изображения детали на чертеже на основе чертежа общего вида начинают с анализа формы детали и ее правильного отображения на чертеже или эскизе детали.

Любую сложную форму детали можно рассматривать как совокупность простейших элементарных геометрических тел (призма, пирамида, цилиндр, конус, сфера, тор, винтовая поверхность). Их построение, изображение на чертеже и обозначение было изучено ранее, в предыдущих разделах курса «Инженерная графика» [1 — 9].

В технике применяют следующие технические термины.

Торец — плоскость, перпендикулярная оси симметрии, оси вращения детали на ее концах (см. рис. 19, 24 — 29, 37, 69 — 81, 89 — 99).

Фаска — коническая поверхность, коническая кромка на краю детали (валов, отверстий и т.п.), предназначенная для лучшего вхождения вала (стержня) в отверстие (см. рис. 72, 75 — 81, 90 — 92), или срез плоскости острых ребер гранных деталей (см. рис. 83, в).

Проточка — кольцевая канавка на стержне или в отверстии, предназначенная для выхода режущего инструмента при обработке детали (см. рис. 75 — 82, 92).

Галтель — скругление, применяющееся для упрочнения места перехода цилиндрического или конического элемента вала к другому элементу по плавной поверхности скругления (см. рис. 21).

Буртик — цилиндрический выступ на поверхности тел вращения, предназначенные для фиксации другой детали (см. рис. 21, 90).

а б

в г

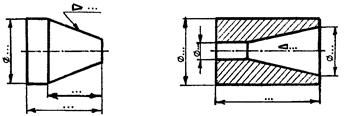

Рис. 89. Оптимальное изображение деталей, ограниченных цилиндрическими или коническими поверхностями, на стержне (а, в) или в отверстии (б, г) (главный вид — а, в или полный фронтальный разрез — б, г) с расположением осей поверхностей вращения параллельно основной надписи чертежа при условии применения стандартных знаков диаметра «Æ» или конусности «⊳»

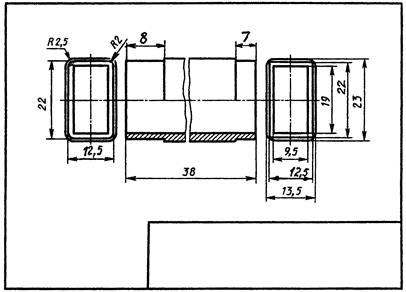

Рис. 90. Изображение на чертеже детали «вал», ограниченной цилиндрическими и коническими (фаски) поверхностями, (главный вид) при условии применения стандартных знаков диаметра «Æ». Ось вращения расположена параллельно основной надписи чертежа

Рис. 91. Изображение на чертеже детали «втулка», ограниченной внешними и внутренними цилиндрическими и коническими (фаски) поверхностями (главный вид с изображением внешней поверхности детали, соединенный с фронтальным продольным разрезом) при условии применения стандартных знаков диаметра «Æ». Ось вращения расположена параллельно основной надписи чертежа

Паз — прорезь, углубление продолговатой формы, ограниченное боковыми плоскостями, параллельными оси симметрии, вращения (см. рис. 94 — 96).

Лыска — плоский срез, плоскость на цилиндрической, конической или сферической поверхности детали, расположенный параллельно геометрической оси поверхности вращения (см. рис. 93, 97).

Бобышка — прилив, утолщение в детали, увеличивающие толщину какого-либо конструктивного места, предназначенного для выполнения отверстия нужной длины.

Рифли — бороздки (желобки) на какой-либо поверхности детали (см. рис. 86, 92).

Ребро, тонкая стенка, ограниченная боковыми параллельными плоскостями, расстояние между которыми существенно меньше длины или высоты стенки.

Фланец круглый — цилиндрическая поверхность небольшой длины вдоль оси симметрии (как правило, с отверстиями) (см. рис. 19, 27 — 29, 95).

| а |

|

| б |

Рис. 92. Изображение на чертеже на одной плоскости проекций (главный вид, совмещенный с фронтальным разрезом, выносной элемент) деталей «гайка», ограниченных цилиндрическими и коническими (фаски) поверхностями, с глухим отверстием (а), со сквозным отверстием (б) и с внутренней цилиндрической метрической резьбой (а, б). На внешней цилиндрической поверхности показано условное изображение и обозначение рифления. Ось вращения параллельна основной надписи чертежа

а

а

|  в

в

|

б

б

|  г

г

|

Рис. 93. Два варианта изображения на чертеже деталей «шпиндель», ограниченных цилиндрическими и коническими поверхностями, для выявления формы элементов: на двух плоскостях проекций (главный вид (а, б), профильный разрез (а) или вид слева (б)); на одной плоскости проекций (главный вид (в, г) с вынесенными сечениями в прямой проекционной связи (в, г)). Ось вращения параллельна основной надписи чертежа

Ниппель — отрезок трубы, иногда с резьбой на конце.

Штуцер — деталь вращения с внутренним сквозным отверстием с наружной резьбой на концах (или внутри) и наружной шестигранной поверхностью в средней части.

Шпиндель — стержень, совершающий в механизме вращательное движение (см. рис. 21, 93).

Втулка — деталь в виде полого цилиндра относительно небольшой длины вдоль оси вращения (см. рис. 91).

2. Выбор изображений. После выявления формы детали, составления ее мысленного образа, выполняют взаимосвязанно, одновременно, комплексно следующее.

Выбираем главное изображение детали на чертеже, эскизе, количество изображений детали для полного выявления формы и простановки размеров на изображении на чертеже, эскизе, масштаб (для чертежа), формат чертежаили эскиза.

Количество изображений детали на чертеже должно быть минимальным, но достаточным для правильного отображения формы и простановки размеров детали и изготовления.

| Рис. 94. Изображение на чертеже детали, ограниченной конической и цилиндрической поверхностями с продольными пазами, на двух плоскостях проекций (сложный ломаный разрез и вид слева) для выявления расположения продольных пазов. Ось вращения параллельна основной надписи чертежа |

|

Рис. 95. Изображение на чертеже детали, ограниченной цилиндрическими поверхностями, на двух плоскостях проекций (полный фронтальный разрез и вид слева). Изображение — вид слева выявляет форму элементов детали: поперечного паза, квадратного отверстия и показывает взаимное положение отверстий к ним на цилиндрическом фланце. Ось вращения детали расположена параллельно основной надписи чертежа

Выбор главного изображения производится таким образом, чтобы оно давало наиболее полное представление о форме детали и давало возможность проставить минимальное, но достаточное для изготовления количество размеров элементов формы на изображении детали (главный вид, вид спереди, фронтальный разрез).

При выполнении чертежа или эскиза детали определенное внимание уделяют расположению изображений детали относительно основной надписи чертежа. Обычно на главном виде или полном фронтальном разрезе детали указывают такое ее положение, которое деталь занимает при ее изготовлении (например, точением и др.), что создает удобства чтения и пользования чертежом детали (см. рис. 21, 27 — 29, 89 — 97, 99).

а б

Рис. 96. Изображение детали на чертеже представлено полным фронтальным разрезом (а) с упрощенным изображением контура отверстия со шпоночным пазом (а), изображение детали «вал» — полный фронтальный разрез с вынесенным сечением в прямой проекционной связи (б) и изображением контура продольного паза (б), вместо полного изображения деталей с элементами на виде слева (см. рис. 29) или на виде сверху

| Рис. 97. Изображение на чертеже детали, ограниченной цилиндрической и конической (фаска) поверхностями (главный вид с вынесенным сечением в прямой проекционной связи, разрез в направлении стрелки «А»). Плоские поверхности выделены сплошными тонкими линиями. Ось вращения параллельна основной надписи чертежа |

Детали, ограниченные в основном поверхностями вращения, располагают обычно таким образом, чтобы ось симметрии детали вращения была расположена горизонтально на рабочем чертеже, параллельно основной надписи чертежа (см. рис. 21, 89 — 97, 99).

Рис. 98. Изображение детали на чертеже на трех плоскостях проекций (главный вид, совмещенный с фронтальным разрезом, вид слева и вид справа) для выявления ступенчатой прямоугольной формы детали. Ось симметрии детали расположена параллельно основной надписи чертежа

Главное изображение детали выбирают с учетом технологии ее изготовления. Если в процессе изготовления одно из ее положений заведомо является преобладающим, то на главном изображении деталь рекомендуется показывать в этом положении (см. рис. 21, 27 — 29, 89 — 99). Для детали, ограниченной несколькими поверхностями вращения, наибольшее количество этих поверхностей вращения располагают справа на чертеже (см. рис. 21, 27 — 29, 89 — 97, 99), что упрощает чтение изображения на чертеже и технологию ее изготовления (точением), простановку размеров от конструкторских и технологических баз.

Если деталь сложной конструкции в процессе изготовления не имеет заведомо преобладающего положения, то за главное изображение таких деталей принимают их расположение в готовом изделии.

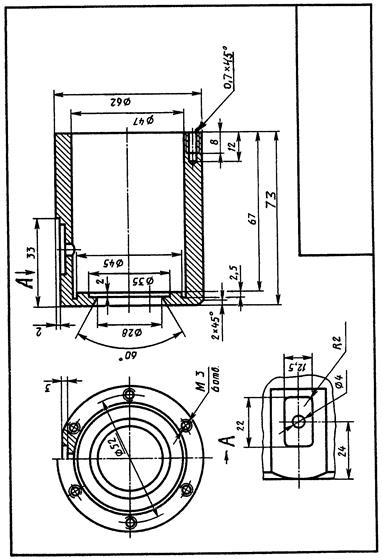

| Рис. 99. Изображение на чертеже детали «корпус», ограниченной цилиндрическими и коническими (фаска) поверхностями, на трех плоскостях проекций (полный фронтальный разрез, вид справа с местным разрезом и местный вид — часть вида сверху). Ось симметрии, вращения расположена параллельно основной надписи чертежа |

Количество изображений определяется степенью сложности формы детали и количеством размеров, которые необходимо нанести на чертеже.

Внешняя форма детали в большинстве определяется основными изображениями (видами), которые располагаются в проекционной связи.

Форма внутреннего строения и конструктивных элементов детали определяется разрезами, местными видами, выносными элементами.

Рекомендации по выбору главного изображения и количества изображений на чертежах и эскизах деталей в зависимости от их конструктивных и технологических особенностей устанавливаются практикой конструирования.

В зависимости от количества необходимых основных изображений детали могут быть условно разделены на следующие группы.

А. Детали, требующие одного изображения. Это детали, ограниченные поверхностями вращения, плоские детали, детали из сортовых материалов со сложным профилем при условии применения стандартных знаков (см. рис. 20, 66, 89 — 92).

Для деталей типа вращения достаточно одного изображения на плоскости проекций, параллельной оси вращения детали (см. рис. 89 — 92), — вида (см. рис. 90), разреза (см. рис. 19, 27, 91) с указанием знаков диаметра «Æ» перед размерными числами или диаметра, знаков цилиндрической резьбы «М, Tr, S, G» — перед размерными числами резьбы (см. рис. 92).

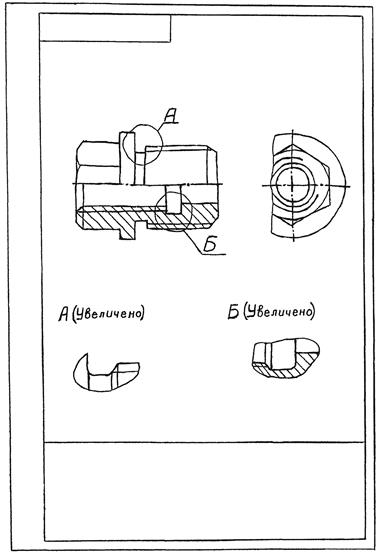

Б. Детали, требующие двух изображений. Детали, ограниченные поверхностями вращения и ограненные плоскостями, параллельными оси вращения (см. рис. 19, 21, 28, 29, 93 — 97). Второе изображение (вид слева, вынесенное сечение, см. рис. 93) позволяет выявить сложную форму ограненной части детали (см. рис. 19, 21, 28, 29, 93 — 97), например штуцер, ниппель, гайки накидные и т.д., фланцы с отверстиями разного размера и т.д.

Для деталей типа тел вращения с различными конструктивными элементами (отверстиями, пазами, срезами и т.д.) главное изображение дополняют одним или несколькими видами, разрезами, сечениями, выносными элементами, которые выявляют форму и величину этих элементов (см. рис. 21, 28, 29, 89 — 97).

В. Детали, требующие трех и более изображений. Такими деталями сборочных единиц являются корпуса, крышки и другие детали сложной формы, конфигурации с развитой внешней и внутренней структурой поверхностей (см. рис. 22, 97 — 99).

Изображения корпуса на чертеже (см. рис. 99) представлены на трех плоскостях проекций. На фронтальной плоскости проекций дан вид спереди с местным разрезом, на профильной плоскости показан полный профильный продольный разрез вдоль оси симметрии и дополнительно местный вид А части детали на горизонтальной плоскости проекций для выявления формы отверстия — паза прямоугольной формы.

Сложный профиль кронштейна (см. рис. 22) требует его изображения на пяти плоскостях проекций для полного выявления формы изделия и его элементов. Главное изображение — фронтальный разрез вдоль плоскости симметрии детали — наиболее полно выявляет ее внутреннюю форму. Фронтальный полный продольный разрез детали дополняют видом сверху, половинами вида слева с местными разрезами и соединенная с ним половина профильного поперечного разреза, которые дают достаточно полное представление о форме детали. Вид снизу уточняет конфигурацию полости в продолговатой части детали. На виде справа показана кольцевая форма выступа на правом конце детали.

Г. Выбор масштаба. Правильный выбор стандартного масштаба изображения детали на чертеже (для эскиза детали — глазомерного) должен обеспечить ясность всех изображений и элементов детали, полей чертежа около изображений для нанесения размеров, надписей.

Д. Выбор формата. Формат чертежа или эскиза выбирают в зависимости от сложности и величины детали, количества необходимых изображений с учетом как возможного увеличения изображения по сравнению с натурой для сложных и мелких, так и уменьшения для простых по форме и крупных деталей.

На основе тщательного анализа формы детали, определения количества необходимых изображений и с учетом величины детали, примененного стандартного масштаба чертежа, эскиза выбирают предварительный формат чертежа детали и на нем выполняют макет, черновик чертежа, эскиза детали.

На предварительно выбранном формате чертежа (эскиза) чертят осевые линии, габаритные контуры всех необходимых изображений в выбранном стандартном масштабе (глазомерном для эскиза), штрихуют намеченные разрезы, отмечают поля для нанесения размеров, надписей, текста над основной надписью.

На полученном черновике чертежа анализируют четкость, полноту выявления формы изображения детали, величину полей для нанесения размеров, учитывают возможность уменьшения формата за счет применения на симметричных изображениях с простыми основными видами выполнение полезных разрезов или применения только половины симметричных изображений. При анализе черновика чертежа (эскиза) учитывают возможность изменения масштаба изображений. По результатам анализа принимают окончательное решение о выбранном формате чертежа (эскиза).

Е. Компоновка чертежа. По результатам анализа выбора формата и масштаба изображения на основе макета чертежа (эскиза) выполняют выбранное правильное компактное расположение графического (изображений) и текстового материала (технические требования, таблицы и т.д.) на листе стандартной формы, наносят основную надпись и дополнительную графу, внешнюю и внутреннюю рамки выбранного формата чертежа (эскиза) (см. рис. 21, 98, 99).

Как правило, изображение детали на чертеже располагают в центральной части и изображение занимает (25¸40) % площади, поля чертежа. На выполненных изображениях наносят штриховку на разрезах и сечениях.

Ж. Нанесение параметров размеров на изображении. На изображении детали на чертеже, эскизе выбирают базы для простановки от них размеров, наносят предварительно выносные и размерные линии, стандартные знаки, надписи (без размерных чисел) в соответствии с ранее рассмотренными правилами (см. гл. 2 — 5), необходимые текстовые надписи в технических требованиях над основной надписью.

З. Определение и нанесение на изображении размерных чисел. После проверки правильности выполнения изображений и нанесения размерных и выносных линий, знаков, надписей проводят измерение величины размера деталей с натуры сборочных единиц или замеряют величины размеров деталей на чертеже общего вида с учетом масштаба чертежа и наносят величину размерных чисел над проставленными ранее размерными линиями.

На чертеже (эскизе) детали проставляются размеры, которые исполнитель может видеть на измерительном инструменте.

Все графические изображения и текстовые материалы выполняют в тонких линиях толщиной, где S — толщина основной линии (S/2…S/3).

И. Определение величины размеров деталей. При выполнении эскизов деталей с натуры и чертежей деталей на основе чертежа общего вида определяют величину элементов изображения детали (рис. 100 — 109).

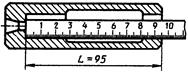

На рабочих чертежах деталей проставляют номинальные размерные числа, получаемые прямым измерением с помощью измерительной линейки размера изображения детали на чертеже общего вида, с учетом масштаба чертежа (см. рис. 100).

Рис. 100. Измерение длины L элемента детали измерительной линейкой

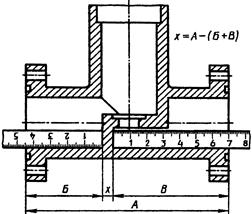

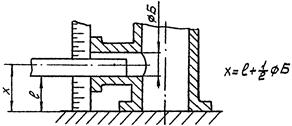

Рис. 101. Измерение длины элементов детали «Б» и «В» внутренних цилиндрических поверхностей и длины «А» всей детали измерительной линейкой и определение толщины внутренней стенки. Толщину стенки «х» определяют по результатам измерений трех размеров «А», «Б», «В»

Рис. 102. Измерение внутреннего диаметра цилиндрического отверстия «ÆD» (а), ширины фланца A = D (б) и длины цилиндрического отверстия L = D штангенциркулем (в)

Рис. 103. Измерение внутреннего диаметра отверстия детали нутромером

| а б |

Рис. 104. Измерение диаметров цилиндрических наружных поверхностей

штангенциркулем (а)

а

а

|

б

б

|

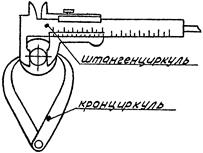

Рис. 105. Определение толщины стенки с помощью кронциркуля (а) и измерительной линейки (б). Размер «Б» выбирают таким, чтобы кронциркуль, не раздвигая измерительных ножек, можно было отвести из внутренней цилиндрической поверхности. Толщину стенки определяют по результатам двух измерений: а — размера «А» при измерении на детале; б — размера «Б» при измерении по линейке

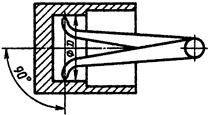

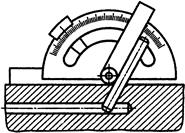

| Рис. 106. Измерение углов с помощью угломера. В наклонное отверстие введен гладкий стержень |

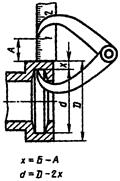

Рис. 107. Определение положения центра отверстия в патрубке корпуса от базы — плоскости основания. Положение центра отверстия определяют по результатам двух измерений: а — размера l при измерении на детале; б — размера диаметра отверстия «ÆБ» по измерению штангенциркулем на детале

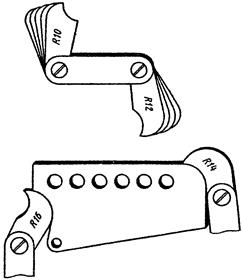

Рис. 108. Радиусомер для измерения радиусов скругления (а) и подбор пластин

радиусомера к измеряемому наружному или внутреннему радиусу скругления (б)

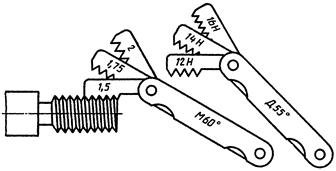

Рис. 109. Определение профиля стандартной резьбы с помощью резьбомеров: 1) для метрической резьбы с клеймом «М60°» и размером шага в миллиметрах на каждой пластине; 2) для дюймовой и трубной резьб с клеймом «Д55°» и указанием числа ниток на дюйм на каждой пластине

При измерениях размеров элементов деталей с натуры тщательно следят за числовыми значениями номинальных размеров сопряженных поверхностей двух смежных деталей. Их числовые значения должны быть одинаковыми.

Для определения линейных размеров детали при выполнении эскизов с натуры используют простейшие измерительные инструменты — измерительную линейку (см. рис. 100, 101), кронциркуль (для измерения наружных размеров, см. рис. 104, 105), нутромер (для измерения внутренних размеров, рис. 103). С их помощью размеры измеряют с погрешностью 1…0,5 мм.

Более точно (с погрешностью 0,05…0,1 мм) измеряют размеры с помощью штангенциркуля (см. рис. 101, 102).

Углы измеряют угломером с точностью до 10¢ (см. рис. 106).

Сочетание применения измерительных инструментов позволяет определять толщину внутренних стенок (см. рис. 101, 105), положение центра отверстий на боковом патрубке корпуса (см. рис. 107) и решать другие измерительные задачи при измерении размеров деталей.

Радиусы закруглений гантелей (плавный переход одной поверхности к другой по третьей кривой поверхности с заданным радиусом скругления) определяют радиусомером (см. рис. 108), в котором имеется набор шаблонов разного радиуса скругления (внешнего и внутреннего, см. рис. 108, б).

При измерении параметров поверхностей, радиус кривизны которых больше, чем имеется в радиусомерах, деталь прикладывают к листу бумаги и обводят кривую поверхность на листе бумаги карандашом. Центр дуги окружности кривой поверхности определяют путем проведения перпендикуляров к серединам произвольно взятых хорд до пересечения в точке, центре дуги окружности.

Определение параметров стандартных резьб производят с помощью штангельциркуля (определение диаметра резьбы) и резьбомеров (см. рис. 109). Резьбомеры представляют собой набор шаблонов (тонких стальных пластинок), измерительная часть которых соответствует профилю стандартной резьбы (см. рис. 109).

Резьбомеры бывают двух типов: для метрической резьбы с клеймом М60° и размером шага в миллиметрах на каждой пластине и для дюймовой и трубной резьб с клеймом Д55° и указанием числа ниток, на дюйм на каждой пластине (1 дюйм = 25,4 мм).

Для измерения шага резьбы на детали резьбомером подбирают шаблон-пластинку, зубцы которой совпадают со впадинами измеряемой резьбы [6,10]. Затем читают указанный на пластине шаг (или число ниток на дюйм). Наружный диаметр стержня (или внутренний диаметр в отверстии) измеряют штангенциркулем [8, 9].

Определив размер и шаг (или число ниток на дюйм), устанавливают тип и размер резьбы по таблицам стандартных резьб (см. прил. П.3) [7 — 9, 13 — 15].

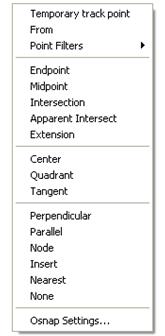

Некоторые стандартные резьбы на элементах детали имеют технологические элементы, которые связаны с необходимостью выхода резьбообразующего инструмента: сбег, недорез, проточка, фаска, которые необходимо изобразить на чертеже детали и проставить их размеры (см. рис. 69 — 83, разд. 5.1).