Общие сведения

Из монолитного железобетона сооружают фундаменты, резервуары, бассейны, тоннели, плотины, силосы для хранения сыпучих материалов, дымовые трубы, сложные арочные и сводчатые покрытия в виде тонкостенных оболочек, конструкции из гидростойкого, кислотостойкого и щелоче-стойкого бетонов. Особенно эффективны монолитные конструкции для районов с высокой сейсмичностью.

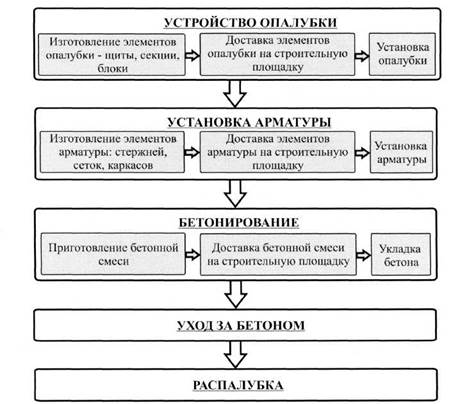

Монолитные конструкции возводят непосредственно на строительной площадке. Возведение монолитных конструкций - комплексный процесс, включающий в себя основные - монтажно-укладочные работы (устройство опалубки, установка арматуры, бетонирование, уход за бетоном, распалубка), в результате выполнения которых получают собственно конструкцию, и вспомогательные — транспортно-заготовителъные (изготовление элементов опалубки и доставка их на строительную площадку, изготовление и доставка элементов арматуры, приготовление и доставка бетонной смеси) (рис. 22). Назначение вспомогательных работ - обеспечение более высокой производительности и качества выполнения основных работ.

Рис. 22. Схема технологического процесса возведения монолитных железобетонных конструкций

4.2 Устройство опалубки

Опалубка - это форма возводимой конструкции. Она служит для придания бетонной смеси формы будущей конструкции (или ее части) и удерживания ее до набора бетоном нужной прочности (до затвердения бетонной смеси). После этого ее снимают.

В наиболее общем виде опалубка состоит из следующих элементов: отдельных плоских элементов - щитов, из которых собирают пространственную форму возводимой конструкции, и оснастки - крепежных устройств (подкосов, стяжек, болтов, и т. п.), обеспечивающих проектное положение щитов в пространстве.

Виды опалубки. Опалубка может быть деревянной, металлической и железобетонной.

Деревянную опалубку обычно изготовляют на специальном опалубочном дворе или в плотницком цехе деревообделочного комбината, где имеется необходимое станочное оборудование для распиловки и строжки лесоматериалов, а также для сборки отдельных элементов опалубки. Для ее изготовления применяют лесоматериалы хвойных пород с влажностью древесины до 25 %.

Деревянная опалубка обладает ценными качествами: легкостью, малой теплопроводностью, небольшими силами сцепления с уложенным в нее бетоном. Основными недостатками этой опалубки являются гигроскопичность, малая сопротивляемость деформациям, ограниченные возможности оборачиваемости (1-2 раза). Несмотря на указанные недостатки, деревянную опалубку широко применяют при возведении монолитных бетонных и железобетонных конструкций и сооружений.

Металлическую опалубку и оснастку к ней изготовляют в механических мастерских или цехах металлоконструкций. Детали металлической опалубки выполняют из стали СтЗ. Элементы опалубки обрабатывают с высокой точностью. Металлическая опалубка проходит контрольную сборку. Детали, соприкасающиеся с бетоном, покрывают специальной смазкой, а остальные окрашивают, после чего все элементы опалубки маркируют.

Основными преимуществами металлической опалубки являются высокая оборачиваемость (не менее 50 раз), жесткость и исключение деформации при различных режимах влажности. К недостаткам этой опалубки относят высокую стоимость и большую теплопроводность.

Железобетонная опалубка в период бетонирования выполняет роль опалубки, а впоследствии (при строительстве гидротехнических сооружений) является постоянным конструктивным элементом сооружения. Достоинствами железобетонной опалубки в этих случаях являются исключение процесса распалубки, простота крепления и большая жесткость. Недостатками этой опалубки являются большие теплопроводность и масса и высокая стоимость.

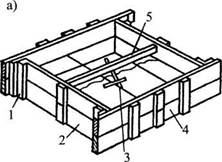

Установку опалубки для монолитных конструкций производят по осям, вынесенным на обноску, после подготовки места, где она должна быть установлена. Подготовка заключается в очистке места от щепы, грязи и строительного мусора. Правила установки опалубки зависят от вида конструкции. Так, опалубку ступенчатых фундаментов устраивают из готовых деревянных щитов, стянув проволочными скрутками, с распорками из брусков или досок (рис. 23). Опалубку последующих ступеней устраивают так же, как и первой, и опирают на щиты опалубки нижней ступени.

Рис. 23. Опалубка двухступенчатого фундамента:

а) первой ступени; 6) второй ступени; 1 - опорная планка; 2, 4- щиты; 3 - скрутки из проволоки; 5 – распорки

4.3. Установка арматуры

По способу установки арматуру подразделяют на штучную, арматурные сетки и каркасы (плоские и пространственные).

Штучная арматура может быть прутковой из круглых стержней и из профильной прокатной стали - двутавровых балок, швеллеров и уголков. Кроме круглой, применяют холодносплющенную и горячекатаную арматуру периодического профиля, которая имеет лучшее сцепление с бетоном. Штучную арматуру укладывают в опалубку и сваривают или связывают в арматурный каркас на месте бетонирования.

Арматурная сетка представляет собой взаимно перекрещивающиеся стержни, соединенные в местах пересечения сваркой. Сетки изготовляют в виде отдельных плоских полотнищ требуемого размера или рулонов большой длины, от которых отрезают куски необходимых размеров. Арматурные сетки применяют в основном для армирования плит.

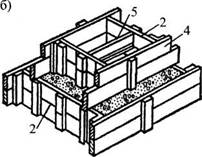

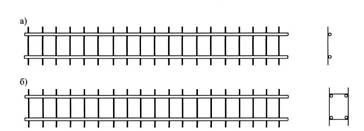

Арматурные каркасы могут быть плоскими и пространственными (рис. 24). Плоские каркасы состоят обычно из продольной арматуры, соединенной между собой специальными монтажными стержнями или хомутами. Пространственные каркасы собирают из нескольких плоских каркасов или сеток путем сварки или вязки. Арматурные каркасы применяют для армирования колонн, балок, ригелей.

Все виды арматуры железобетонных конструкций изготавливают в арматурных цехах заводов железобетонных изделий.

Установку арматуры в опалубку при бетонировании монолитных конструкций производят так, чтобы были строго соблюдены заданная по чертежам толщина защитного слоя бетона и расположение стержней арматуры. Наличие защитного слоя предохраняет арматуру от коррозии.

Рис. 24. Арматурные каркасы: а - плоский; 6 - пространственный

Бетонирование

Бетонирование - процесс заполнения опалубки с установленной арматурой бетонной смесью, т. е. укладка бетонной смеси с уплотнением.

Собственно бетонированию предшествуют процессы приготовления и доставки бетонной смеси на строительную площадку.

Приготовление бетонной смеси осуществляется, как правило, на бетонных заводах, оборудованных механизированными и автоматизированными установками. При малых объемах бетонных и железобетонных работ бетонную смесь можно приготовлять в условиях строительной площадки. Для этой цели на строительных объектах применяют сборно-разборные комплексно-механизированные установки. Их обычно устраивают как бе-тонно-растворные установки, изготовляющие бетонную смесь и раствор для разных нужд строительства.

Способы доставки (транспортирования) бетонной смеси к месту ее укладки зависят от ряда факторов: дальности транспортирования, времени года, состава бетонной смеси. В настоящее время бетонную смесь от места приготовления до места ее укладки в конструкции доставляют в автомобилях-самосвалах, в бадьях (бункерах) на платформах или автомобилях, конвейерами, бетононасосами, в автобетоносмесителях.

Во время транспортирования в целях сохранения однородности и подвижности бетонной смеси ее защищают от попадания атмосферных осадков, вредного воздействия ветра и солнечных лучей, а также от утечки цементного молока (раствора). В зимнее время бетонную смесь при транспортировании необходимо защищать от замораживания. Для этого применяют специально утепленные виды транспорта. Кроме того, бетонную смесь к месту укладки следует доставлять без промежуточных перегрузок. При любом способе транспортирования бетонную смесь предохраняют от чрезмерного встряхивания во избежание расслаивания. Продолжительность перевозки смеси от места ее приготовления до места укладки не должна превышать 1 ч (с момента выгрузки до окончания уплотнения). Исходя из условий сохранения необходимых качеств бетонной смеси во время ее доставки к месту укладки, выбирают вид транспорта. Перевозка бетонной смеси на автосамосвалах целесообразна при расстоянии до 15-20 км. Транспортирование в таре (бадьях, бункерах, виброковшах), в кузовах бортовых машин и на железнодорожных платформах применяется на такие же расстояния, как и на автосамосвалах. Железнодорожный транспорт используют на крупных стройках с большим потоком бетонной смеси. Ленточными конвейерами бетонную смесь перемещают при возведении крупных фундаментных массивов и значительной интенсивности бетонирования (150-200 м3/смен.). Ее можно подавать по горизонтали на расстояние до 2 км с подъемом до 18 ° и спуском до 12 °. Транспортирование бетонной смеси с помощью бетононасоса применяется также при больших объемах бетонирования конструкций. Дальность подачи смеси по горизонтали и вертикали определяют расчетом.

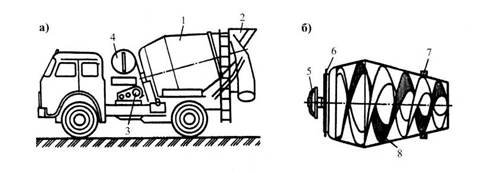

При значительной удаленности строящегося объекта от централизованного бетонного завода целесообразно использовать автобетоносмесители (рис. 95). При этом бетонную смесь, загруженную на бетонно-растворном узле, приготовляют в автобетоносмесителях в пути следования непосредственно перед ее укладкой в конструкции.

Рис. 25. Автобетоносмеситель: а) общий вид; б) смесительный барабан;

1 - барабан; 2 - загрузочно-разгрузочное устройство; 3 - привод барабана;

4 - бак для воды; 5 - опорная цапфа; 6 - приводная звездочка;

7 - бандаж; 8 - винтовая лопасть

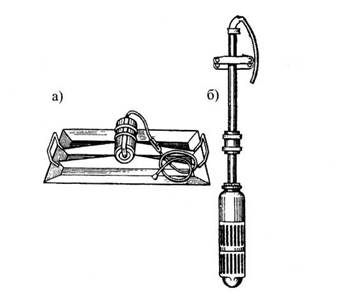

Укладка бетонной смеси. Укладку бетонной смеси ведут слоями с уплотнением каждого слоя, чтобы не оставалось воздушных пазух. Толщина слоя зависит от типа используемых вибраторов. Для уплотнения применяют вибраторы различных типов (рис. 26). По способу вибрирования вибраторы делятся на поверхностные и глубинные. Поверхностные вибраторы применяют при небольшой толщине слоя бетона (до 20 см). При большей толщине уплотняемого слоя бетона и в тех случаях, когда невозможно использовать поверхностные вибраторы, применяют глубинные вибраторы. Продолжительность вибрирования зависит от вида конструкции, качества бетонной смеси, типа вибратора. Например, продолжительность вибрирования поверхностных вибраторов на одном месте составляет около 1 мин. Увеличение установленного времени вибрирования бетонной смеси может привести к ее расслоению. Основные признаки прекращения вибрирования следующие: заметное оседание бетонной смеси, прекращение выделения воздушных пузырьков, появление на поверхности бетона, подвергаемого вибрации, так называемого цементного молока.

Рис. 26. Переносные вибраторы: а - поверхностный; б – глубинный

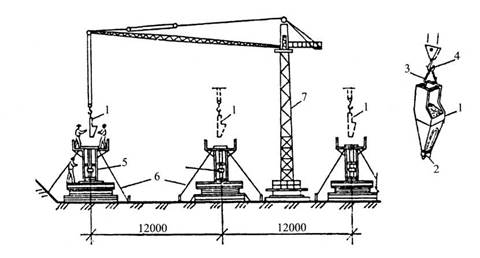

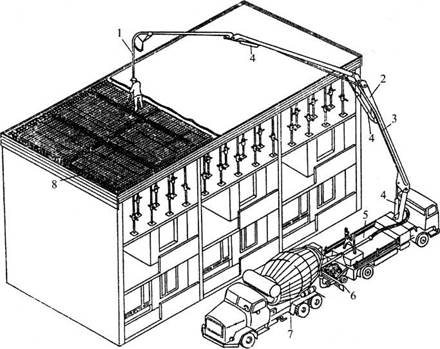

Подачу бетонной смеси для укладки ведут различными способами с применением различных механизмов и приспособлений, например с помощью крана и специальной бадьи (рис. 27), с помощью бетононасоса (рис. 28).

Рис. 27. Укладка бетонной смеси с помощью крана и специальной бадьи:

1 - бадья; 2 - затвор бадьи; 3 - подвески бадьи; 4 - крюк крана;

5 - опалубка фундамента; 6 - растяжки; 7 - кран

Рис. 28. Подача и укладка бетонной смеси бетоноводом: 1 - концевой рукав;

2 - шарнирно-сочлененная стрела; 3 - бетоновод; 4 - гидропоршни; 5 - автобетононасос;

6 - приемный бункер насоса; 7 - автобетоносмеситель; 8 - бетонируемое перекрытие

Уход за бетоном

После укладки бетонной смеси в конструкции начинается процесс твердения. Чтобы обеспечить нормальные условия твердения, за бетонной смесью в первые дни требуется уход. Основной задачей в летнее время является предохранение смеси от высушивания под действием ветра и солнца. Для этой цели бетон поливают водой и укрывают рогожами, пленкой. Срок поливки зависит от вида цемента и температуры наружного воздуха. В летний период рекомендуется поливать бетон на портландцементе не менее 7 суток, на глиноземных цементах - не менее 3 суток, при прочих цементах -не менее 14 суток. При температуре воздуха выше +15 °С в течении трех суток поливку проводят днем через 3 часа и один раз ночью, а в последующие дни - не реже трех раз в сутки.

В зимнее время бетонной смеси необходимо обеспечить условия для приобретения ею прочности не менее 50 % от проектной. С этой целью после укладки бетон обычно укрывают теплоизоляционными материалами: матами, опилками т. п.

Кроме указанных мер, евежеуложенный бетон не должен подвергаться ударам и сотрясениям. Движение людей и транспортных средств по забетонированным конструкциям, установка на них лесов и опалубки допускаются только после приобретения бетоном необходимой прочности.

Распалубка

Распалубку производят в определенной последовательности, устанавливаемой проектом производства работ (ППР) для каждого вида конструкций. Перед началом распалубки открытые бетонные поверхности (плиты, отдельные балки, ригели) осматривают и обстукивают. Слабый бетон при простукивании молотком издает глухой звук, а при более сильных ударах на нем остаются вмятины. Распалубку железобетонных конструкций производят в среднем через 10-12 дней после бетонирования в зависимости от достигнутой бетоном прочности, назначения конструкции, ее массы и нагрузок. Так, летом при температуре наружного воздуха 15-20 °С несущие боковые щиты опалубки снимают через 2-3 дня после бетонирования, несущую опалубку плит, сводов, прогонов и балок пролетами от 2 до 8 м при достижении бетоном прочности не менее 70 %. Во всех железобетонных конструкциях пролетом 8 м и более несущую опалубку снимают после того, как бетон наберет проектную 100-процентную прочность.

Дата: 2018-11-18, просмотров: 533.