Изменение условий кристаллизации – еще один способ влияния на формирование структуры и свойств материалов.

Форма и размер зерен, образующихся при кристаллизации, зависят от условий их роста, главным образом от скорости и направления отвода тепла и температуры жидкого металла, а также от содержания примесей.

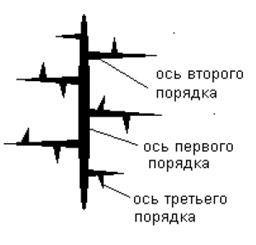

Для металлов при кристаллизации характерно формирование разветвленных, древовидных кристаллов – дендритов (рис. 4.11).

Рис. 4.11. Схема строения дендрита

Дендриты растут в жидкой фазе до тех пор, пока не соприкоснутся между собой. После этого окончательно заполняются межосные пространства, и дендриты превращаются в полновесные кристаллы с неправильной внешней огранкой – зерна.

Условия отвода тепла при кристаллизации значительно влияют на форму зерен. Кристаллы растут преимущественно в направлении, обратном отводу теплоты. Поэтому при направленном теплоотводе образуются вытянутые (столбчатые) кристаллы. Если теплота от растущего кристалла отводится во всех трех направлениях с приблизительно одинаковой скоростью, формируются равноосные кристаллы.

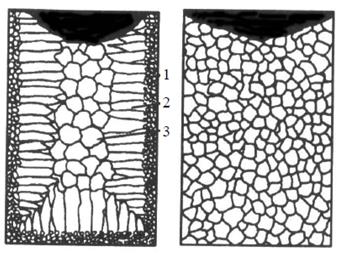

Разные условия отвода тепла при кристаллизации приводят к тому, что строение литых деталей различно в разных участках отливки. Так, кристаллизация слитка начинается около стенки формы, в которую залит жидкий металл (рис. 4.12а). Здесь наиболее высокая скоростьохлаждения и степень переохлаждения металла, и поэтому образуются мелкие кристаллы (зёрна).

а) б)

Рис. 4.12. Схемы микроструктуры слитков: а – типичная;

б – однородная мелкозернистая

Эта первая зона слитка называется коркой (зона 1). Вглубь от стенки формы к центру снижаются скорость охлаждения и степень переохлаждения металла. Это приводит к увеличению размера зерен. В этой зоне растут зёрна, вытянутые в направлении, обратном теплоотводу. Эту зону называют зоной столбчатых кристаллов (зона 2). В центральной части слитка формируется зона 3 – зона крупных неориентированных зёрен.

Наиболее высокие свойства имеет металл первой зоны – корки. Размер зон зависит от скорости охлаждения металла, состава и температуры заливаемого в форму металла. Кроме того, в жидком металле содержатся газы, и при охлаждении могут образовываться газовые пузыри и пустоты, называемые усадочными раковинами.

Применяя различные технологические приемы, можно изменить количественное соотношение зон или исключить из структуры слитка какую-либо зону вообще. Например, низкая температура разливки сплавов, вибрация, модифицирование приводят к уменьшению и даже исчезновению зоны столбчатых кристаллов и получению слитков со структурой, состоящей из равноосных кристаллов (рис. 4.12, б).

На свойства кристаллизованного металла, в первую очередь, влияет не форма образующихся кристаллов, а их размер.

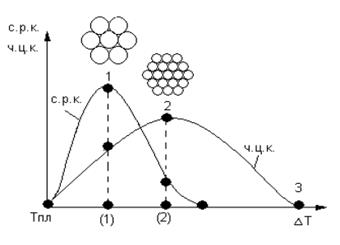

На размер зерна при кристаллизации влияют условия охлаждения. Существует зависимость числа центров кристаллизации и скорости роста кристаллов от степени переохлаждения металла ΔТ.

Графики, приведенные на рисунке 4.13, показывают, что число центров кристаллизации и скорость роста кристаллов изменяются по закону кривых распределения, то есть кривых с максимумом. Размер образовавшихся кристаллов зависит от соотношения числа центров кристаллизации и скорости роста кристаллов при температуре кристаллизации, то есть от степени переохлаждения жидкого металла.

Рис.4.13.Зависимость числа центров кристализации (ч. ц. к.)и скорости роста кристаллов (с. р. к.) от степени охлаждения металла

При равновесной температуре Тпл число центров кристаллизации и скорости роста кристаллов равны 0, и процесс кристаллизации не идет. При минимальном переохлаждении в условиях формирования одного центра кристаллизации образуется монокристалл.

Если жидкий металл переохладить до температуры, соответствующей точке 1, то образуются крупные зерна вследствие того, что скорость роста кристаллов высока, число центров кристаллизации мало.

При переохлаждении, соответствующем точке 2, образуются мелкие зерна, так как скорость роста кристаллов мала, а центров кристаллизации много.

Если очень сильно переохладить жидкость до точки 3, то число центров кристаллизации и скорость роста кристаллов равны 0, и жидкость не кристаллизуется, а образуется аморфное тело.

Размер зерен, образующихся при кристаллизации металла, зависит также от количества частиц нерастворимых примесей, находящихся в металле. Эти частицы играют роль готовых центров кристаллизации. Такими частицами являются окислы, нитриды, бориды, сульфиды и другие соединения. Чем больше таких частиц, тем мельче будут зерна закристаллизовавшегося металла.

Часто для получения мелкозернистого металла в жидкий металл добавляют специальные вещества – модификаторы (тугоплавкие соединения – карбиды, бориды, нитриды, окислы, а также Mg, Na). Эти модификаторы измельчают зерна металла и повышают его свойства.

Размер зерна в кристаллизованной структуре влияет на весь комплекс механических свойств. С измельчением зерна повышаетсяпрочность, твердость и ударная вязкость отливки. В первую очередь, это обеспечивается механизмом зернограничного упрочнения.

В монокристаллах и аморфных веществах формируется особое строение с особыми свойствами.

Монокристаллы можно получить, если создать условия для роста кристалла только из одного центра кристаллизации. Существует несколько технологических методов, в которых использован этот принцип. Например, такая структура формируется при вытягивании монокристалла из расплава, благодаря направленной кристаллизации из одного центра, для чего используется монокристаллическая затравка с заданной кристаллографической ориентацией (рис. 4.14).

Рис. 4.14. Монокристаллы диаметром 30…35 мм, полученные в Сибирском физико-техническом институте, г. Томск

Очень перспективно выращивание монокристаллов в космосе, где удачно сочетаются глубокий вакуум и невесомость. Монокристаллы, выращенные в космосе, совершеннее по структуре, распределению примесей, лучше по свойствам и значительно больше по размерам.

Монокристаллы отличаются минимальными структурными несовершенствами. Получение монокристаллов позволяет изучать свойства металлов, исключив влияние границ зерен. Применение в монокристаллическом состоянии германия и кремния высокой чистоты дает возможность использовать их полупроводниковые свойства и свести к минимуму неконтролируемые изменения электрических свойств.

Примером промышленного использования монокристаллической структуры является производство лопаток для газотурбинного двигателя из жаропрочного никелевого сплава. Монокристаллическая структура лопаток, уменьшение количества и размера пор обеспечивают существенное повышение прочностных характеристик. Предел прочности, предел текучести при 20 °С и сточасовая длительная прочность при 1100 °С увеличиваются приблизительно в 2 раза.

Аморфные металлические сплавы. При сверхвысоких скоростях охлаждения из жидкого состояния (>106 °С/с) диффузионные процессы настолько замедляются, что подавляетсяобразование зародышей и рост кристаллов. В этом случае при затвердевании образуется аморфная структура (рис. 4.15).

Рис. 4.15. Различие в строении: а) кристаллических

Б) аморфных тел

Материалы с такой структурой получили название аморфные металлические сплавы или металлические стекла. Затвердевание с образованием аморфной структуры принципиально возможно практически для всех металлов. В настоящее время аморфная структура получена у более чем 200 сплавов и полупроводниковых материалов.

Аморфные металлические сплавы значительно отличаются от своих кристаллических аналогов по строению и, следовательно, по свойствам. В их структуре отсутствует дальний порядок в размещении атомов и характерные особенности структуры поликристаллических сплавов: границы зерен, дислокации и другие дефекты. Границей сохранения аморфного состояния является температура рекристаллизации tр ≈ 0,5⋅tпл.

По сравнению с кристаллическими аналогами, аморфные металлические сплавы имеют более низкую плотность, на 20 – 40 % ниже модуль упругости и в 2...4 раза больше удельное электросопротивление. Аморфные металлические сплавы имеют высокий предел прочности 2000...4000 МПа, но при растяжении разрушаются с малым удлинением (δ < 1 %). В то же время при сжатии деформируются на 40 - 50 % без разрушения. Особенностью является отсутствие наклепа при различных технологических операциях. Ленты из аморфных металлических сплавов изгибаются на 180° до параллельности сторон.

Сверхвысокие скорости охлаждения жидкого металла для получения аморфной структуры можно реализовать такими способами, как катапультирование капли на холодную пластину, центрифугирование капли или струи, распыление струи газом или жидкостью с высокой охлаждающей способностью и др. Большое практическое значение имеет возможность получения аморфных металлов в виде ленты, проволоки диаметром несколько микрометров непосредственно при литье.

Нанокристаллические материалы. Так называют материалы со структурой, состоящей из кристаллических зерен размером до 100 нм. В таких материалах от 2 до 50% объема приходится на межзеренные или межфазные границы. Поэтому нанокристаллический материал может быть разделен на два структурных компонента: кристаллический, который включает в себя атомы, расположенные

внутри кристаллитов, и межкристаллитный, образуемый из всех атомов, расположенных на границе. Расположение в пространстве граничных атомов отличается от расположения решеточных атомов. В кристаллитах имеется дальний порядок расположения атомов (корреляция микроструктуры вещества в пределах всего макроскопического образца). Межкристаллитный компонент представляет собой огромную сумму различных положений атомов в пространстве, задаваемых различно ориентированными зернами. Хаотичное расположение атомов в границе – характерная черта нанокристаллических материалов (рис. 4.16).

Рис. 4.16. Схематическое

изображение структуры

нанокристаллического материала:

черные кружки – атомы в кристаллитах,

серые – атомы в межзеренных границах

Эксперименты показывают, что прочность и твердость нанокри-сталлических материалов значительно выше, чем их крупнозернистых аналогов. Упрочнение связано с большой объемной долей межзеренных границ, препятствующих распространению дислокаций. Так как в нанометровых кристаллитах отсутствуют дислокации, можно считать, что нанометровые размеры кристаллитов – это основной источник прочности нанокристаллических материалов.

В таких материалах наблюдается также явление сверхпластичности. Сверхпластическая деформация наноматериалов происходит в результате зернограничного проскальзывания (контролируемого диффузией по границам зерен), без видимой дислокационной активности в зернах. Сверхпластичность реализуется при существенно более низких температурах и значительно более высоких скоростях деформации, чем в микрокристаллических аналогах.

Удельное электросопротивление нанокристаллических материалов выше, чем у соответствующих аналогов, так как электроны проводимости сильнее рассеиваются на границах зерен. Так, у нанокристаллической меди с размером зерна 100 нм удельное электросопротивление при 20 °С возрастает на 15%, а уменьшение диаметра зерна меди до 7 нм повышает удельное электросопротивление в несколько раз.

В компактном виде нанокристаллические материалы получают тремя способами:

1 – переработкой частиц размером < 100 нм методами порошковой технологии в компактный материал;

2 – кристаллизацией аморфных металлических сплавов в контролируемых условиях;

3 – рекристаллизационным отжигом интенсивно деформированных металлических сплавов.

Рис. 4.17. Дентальные имплантанты из ультрамелкзернистого

титанаВТ1-0

Например, в Институте физики прочности и материаловедения СО РАН (г. Томск) совместно с Сибирским химическим комбинатом и Новокузнецким государственным институтом усовершенствования врачей разработана технология производства дентальных имплантантов из ультрамелкозернистого титана (рис. 4.17).

Ультрамелкозернистый и наноструктурный титан получают методом многократного одноосного прессования в сочетании с прокаткой и последующим отжигом.

Дата: 2018-11-18, просмотров: 813.