Механические свойства металла или сплава определяются его способностью пластически деформироваться. Чем легче материал деформируется, тем выше его пластичность и ниже прочность. Сопротивление деформированнию металлических материалов в кристаллическом состоянии формируется четырьмя принципиально различными механизмами. Это твердорастворное, дислокационное, зернограничное и дисперсионное упрочнение. В современных конструкционных материалах чаще всего используется комбинированное взаимодействие нескольких из этих механизмов, нередко всех четырех.

Твердорастворное упрочнение основано на введении в кристаллическую решетку металла атомов замещения или внедрения. При этом кристаллическая решетка основного металла искажается вследствие различного размера атомов, образующих твердый раствор. Особенно большие смещения атомов возникают при образовании твердых растворов внедрения (например, атомы углерода или азота в железных сплавах). Дислокации при своем движении должны преодолевать искажения кристаллической решетки, что затрудняет деформацию.

Данный механизм упрочнения проявляется при формировании любых сплавов с твердым раствором. Поэтому чистые металлы всегда имеют прочность ниже, чем сплавы на их основе.

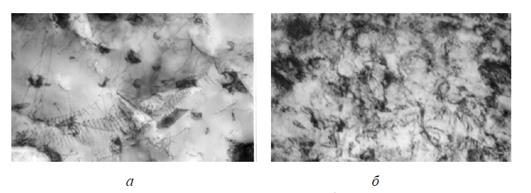

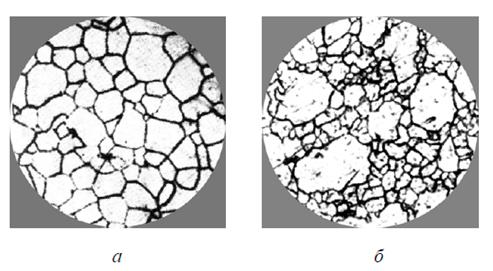

Дислокационное (субструктурное) упрочнение достигается при формировании или скоплении в кристаллической решетке большого числа дислокаций вплоть до плотностей 1010 – 1011 см-2. Дислокации, скользящие через хаотически расположенные неподвижные дислокации, испытывают со стороны последних сопротивление. Благодаря упругому взаимодействию и междислокационным реакциям, дислокации не сохраняют хаотическе расположение, а создают различные субструктуры, отличающиеся определенным порядком в их расположении (рис. 4.2).

Рис. 4.2. Электронно-микроскопическое изображение дислокационной структуры в технически чистом титане: а – хаотически расположенные дислокации; б – упорядоченная дислокационная субструктура (× 25000)

Сопротивление движению дислокации через упорядоченное расположение дислокаций (субструктуру) отличается от сопротивления при движении через хаотическое распределение дислокаций. Если в последнем случае оно зависит только от плотности дислокаций, то при организации субструктуры оно уже зависит от параметров последней. Это явление и называется субструктурным упрочнением. В формировании прочности закаленной стали оно дает значительный вклад, порой превышающий вклад твердорастворного упрочнения.

В последнее время развиваются технологии, позволяющие создать определенные субструктуры в металлических сплавах, обеспечивающие им стабильные прочностные свойства.

Зернограничное (поликристаллическое) упрочнение. Большинство используемых материалов – поликристаллы. Наличие границ зерен в поликристалле приводит к его упрочнению. При определенном значении напряжения дислокации не могут перейти через границу в другое зерно и начинают тормозиться. Для преодоления границы им необходимо дополнительное напряжение. Экспериментально установлено, что с уменьшением среднего размера зерна d сопротивление деформированию Δσ возрастает в соответствии с эмпирическим соотношением:

Δσ = k d-1/2,

где k – коэффициент, не зависящий от размера зерна.

В последние годы интенсивно развиваются технологии, связанные с использованием поликристаллических материалов с субмикрокристаллическим размером зерен. Таким путем удается значительно повысить сопротивление деформированию. В настоящее время разработаны сплавы промышленного применения на основе алюминия и меди со стабильным размером зерен 0,1 – 0,4 мкм.

Дисперсионное упрочнение, или упрочнение дисперсными частицами, заключается в образовании мелких выделений второй фазы в матрице основного металла или сплава. Эти выделения могут иметь ту же самую или иную кристаллическую решетку, создавать поля напряжений, быть перерезаемыми или неперерезаемыми для дислокаций. В любом случае они создают дополнительные препятствия для движения дислокаций и могут значительно повышать прочность материала (рис. 4.3).

Рис. 4.3. Схема перемещения дислокации в двухфазных сплавах при перерезании частиц второй фазы (а) и при образовании дислокационных петель (б): 1 - 5 – последовательные стадии перемещения

Таким механизмом повышают прочность отпущенной или стареющей стали и многих алюминиевых и никелевых сплавов. В структуре сплавов могут формироваться дисперсные частицы карбидов (например: Fe3C, Сr23С6, TiC), интерметаллических соединений (например: Со7W6, СuАl2), оксидов (например: SiO2, Аl2O3) и др.

Наклеп и рекристаллизация

Для описания явления наклепа рассмотрим холодную пластическую деформацию поликристаллических материалов, которыми являются металлы и сплавы. Как описывалось выше, деформация поликристаллического тела складывается из деформации отдельных зерен. Плоскости скольжения зерен произвольно ориентированы в пространстве, поэтому под влиянием внешних сил напряжения в плоскостях скольжения отдельных зерен будут различны. Деформация начинается в отдельных зернах, в плоскостях скольжения которых возникают максимальные касательные напряжения. Соседние зерна будут разворачиваться и постепенно вовлекаться в процесс деформации. Деформация приводит к изменению формы зерен: зерна получают форму, вытянутую в направлении наиболее интенсивного течения металла. Изменение структуры при деформации показано на рис. 4.4.

а) б) в)

Рис. 4.4. Изменение структуры при деформации: а) до деформации;

б) после обжатия на 35%; в) после обжатия на 90%

Кристаллические решетки большинства зерен получают одинаковую ориентировку – возникает текстура деформации. Текстура деформации создает кристаллическую анизотропию (разницу свойств по направлениям). Металл приобретает волокнистое строение. приобретает волокнистое строение.

С увеличением степени деформации характеристики пластичности и вязкости уменьшаются, а прочностные характеристики и твердость увеличиваются (рис. 4.5).

Рис. 4.5. Зависимость механических свойств от степени деформации

Также повышается электросопротивление, снижаются сопротивление коррозии, теплопроводность, магнитная проницаемость. Совокупность явлений, связанных с изменением механических, физических и других свойств металлов в процессепластической деформации называют деформационным упрочнением или наклепом.

Упрочнение при наклепе объясняется возрастанием на несколько порядков плотности дислокаций, формированием ячеистой дислокационной субструктуры, искажениями кристаллической решетки и возникновением внутренних напряжений. Свободное перемещение дислокаций затрудняется, включается механизм дислокационного (субструктурного) упрочнения.

Влияние нагрева на структуру и свойства деформированного металла. Деформированный металл находится в неравновесном состоянии. Переход к равновесному состоянию связан с уменьшением искажений в кристаллической решетке – снятием напряжений, что определяется возможностью перемещения атомов.

При низких температурах подвижность атомов мала, поэтому состояние наклепа может сохраняться неограниченно долго. При повышении температуры металла в процессе нагрева после пластической деформации диффузия атомов увеличивается, и начинают действовать процессы разупрочнения, приводящие металл в более равновесное состояние. Эти процессы называются возврат и рекристаллизация.

Возврат – это небольшой нагрев деформированного металла, вызывающий ускорение движения атомов, снижение плотности дислокаций, устранение внутренних напряжений и восстановление кристаллической решетки.

Первая стадия возврата называется отдыхом – процесс перераспределения и уменьшения концентрации точечных дефектов путем их аннигиляции, а также перераспределения дислокаций без образования новых границ. Вторая стадия возврата называется полигонизация – процесс деления зерен на части – фрагменты, полигоны в результате скольжения и переползания дислокаций. В ячеистой дислокационной субструктуре, сформированной при пластической деформации, противознаковые дислокации аннигилируют, а оставшиеся выстраиваются в дислокационные стенки, формируя новые малоугловые границы зерен (рис. 4.6).

Рис. 4.6. Схема процесса полигонизации

Возврат происходит при температуре Т = (0,25...0,3)·Тпл. При этом происходит частичное разупрочнение и восстановление свойств. Возврат уменьшает искажение кристаллической решетки, но почти не влияет на размеры и форму зерен, сохраняя текстуру деформации.

Рекристаллизация. При нагреве до достаточно высоких температур подвижность атомов возрастает и происходит рекристаллизация – процесс зарождения и роста новых недеформированных зерен исходной фазы при нагреве наклепанного металла до определенной температуры. Температура начала рекристаллизации связана с температурой плавления:

Трек = α·Тпл,

где для металлов высокой чистоты α = 0,1...0,2; для технически чистых металлов α = 0,4; для твердых растворов α = 0,5...0,8.

Рекристаллизация проходит в несколько стадий. Первая стадия рекристаллизации – первичная рекристаллизация заключается в образовании центров роста и росте новых равновесных зерен с неискаженной кристаллической решеткой. Новые зерна возникают у границ старых зерен и блоков, где решетка была наиболее искажена. Количество новых зерен постепенно увеличивается, и в структуре не остается деформированных зерен со старой структурой (рис. 4.7).

Рис. 4.7. Изменение структуры деформированного металла при первичной рекристаллизации

Движущей силой первичной рекристаллизации является энергия, аккумулированная в наклепанном металле. Система стремится перейти в устойчивое состояние с неискаженной кристаллической решеткой.

Вторая стадия рекристаллизации – собирательная рекристаллизация – заключается в росте образовавшихся новых зерен. Движущей силой является поверхностная энергия зерен. При мелкихзернах поверхность раздела большая, поэтому имеется большой запас поверхностной энергии. При укрупнении зерен общая протяженность границ уменьшается, и система переходит в более равновесное состояние (рис. 4.8а).

Рис. 4.8. Структура деформированного металла после собирательной (а) и вторичной (б) рекристаллизации

Третья стадия рекристаллизации – вторичная рекристаллизация – представляет собой стадию неравномерного роста одних рекристаллизованных зерен по сравнению с другими. В результате формируется конгломерат зерен-гигантов, соседствующих с зернами-карликами (рис. 4.8б).

Рис. 4.9. Влияние предварительной степени деформации металла на величину зерна после рекристаллизации

Нагрев металла до температур рекристаллизации сопровождается резким изменением не только микроструктуры, но и свойств. Нагрев приводит к резкому снижению прочности при одновременном возрастании пластичности. Также снижается электросопротивление и повышается теплопроводность.

На свойства металла большое влияние оказывает размер зерен, получившихся при рекристаллизации. Наиболее крупные зерна образуются после незначительной предварительной деформации 3...10 %. Такую деформацию называют критической (рис. 4.9). И такая деформация нежелательна перед проведением рекристаллизационного отжига.

Практически рекристаллизационный отжиг проводят для малоуглеродистых сталей при температуре 600...700 °С, для алюминевых сплавов – 350...450 °С, для титановых сплавов – 550...750 °С, для латуней и бронз – 560...700 °С.

Деформация, которая осуществляется при температуре ниже температуры рекристаллизации, называется холодной деформацией. Холодная деформация сопровождается наклепом металла.

Если деформирование металла происходит при температуре выше температуры рекристаллизации, то наклеп после деформации не возникает. Такая деформация называется горячей деформацией. При горячей деформации упрочнение, создаваемое в процессе деформации, снимается в результате рекристаллизации в ходе самой деформации.

Поверхностное пластическое деформирование. Эффективным способом упрочнения готового изделия является пластическое деформирование лишь поверхностного слоя детали. Наклепу подвергают готовые детали, прошедшие механическую и термическую обработку. Самыми распространенными методами поверхностной пластической деформации (ППД) является дробеструйная обработка и обкатка поверхности роликами.

При дробеструйной обработке на поверхность деталей из специальных дробеметов с большой скоростью направляют поток стальной дроби диаметром 0,5-1,5 мм. Дробеструйной обработке подвергают поверхность рессор и пружин, зубчатых колес, звеньев гусениц, гильз и поршней. В результате дробеструйной обработки предел выносливости рессор увеличивается в 1,5 раза, и в несколько раз возрастает их долговечность.

Рис. 4.10. Изображение излома стали 40Х13 после ультразвуковой обработки (×1000)

Обкатку роликами проводят с помощью специальных приспособлений на обычных токарных или строгальных станках. Давление на ролики осуществляется гидравлически или с помощью пружин. Обкатку роликами применяют для обработки шеек валов, осей железнодорожных вагонов, коленчатых валов и других деталей. Помимо упрочнения, обкатка повышает чистоту обрабатываемой поверхности.

К современным методам поверхностной пластической деформации относится ультразвуковая финишная обработка, когда упрочнение и выглаживание поверхности осуществляется закрепленным в суппорте токарного станка инструментом, нормально колеблющимся с ультразвуковой частотой и обеспечивающим деформацию сжатия и сдвига, возникающую в результате воздействия на поверхность смещаемой детали индентора – шарика из твердого сплава. Ультразвуковые колебания, возбужденные в поверхности, облегчают и интенсифицируют процесс пластической деформации и упрочнения поверхностного слоя детали (рис. 4.10).

Дата: 2018-11-18, просмотров: 1174.