Существует много разнообразных способов, при помощи которых изучают строение материалов. В данном параграфе представлены лишь основные методы анализа внутреннего строения металлических мате-риалов. Многие из представленных методов используются и для оценки строения неметаллических и композиционных материалов.

Определение химического состава. Для определения химического состава используются методы количественного анализа. Если не требуется большой точности, то используют спектральный анализ. Спектральный анализ основан на разложении и исследовании спектра электрической дуги или искры, искусственно возбуждаемой между медным электродом и исследуемым металлом. Зажигается дуга, луч света через призмы попадает в окуляр для анализа спектра. Цвет и концентрация линий спектра позволяют определить содержание химических элементов. Используются стационарные и переносные стилоскопы. Более точные сведения о составе дает рентгеноспектральный анализ. Проводится на микроанализаторах. Позволяет определить состав фаз сплава, характеристики диффузионной подвижности атомов. Структурный анализ. Существуют понятия макроструктуры, микроструктуры и субмикроструктуры материалов.

Рис. 1.2. Излом бронзовойотливки (×50)

Макроструктурный анализ – изучение структуры материалов визуально или с помощью простейших оптических приборов с увеличением до 50 крат. Наиболее доступным при этом является изучение изломов (рис. 1.2). Для металлов и сплавов мелкокристаллический излом соответствует лучшему качеству – более высоким механическим свойствам. На изломах, например, в сталях легко наблюдаются дефекты: крупное зерно, грубая волокнистость, трещины, раковины и т.п. Другим способом макроиссле-дования является изучение строения металлических материалов на специальных темплетах(образцах). После травления специальными растворами шлифованной поверхности темплета на ней выявляется кристаллическая структура, волокнистость, дендритное строение, не-однородность металла. Например, травление поперечного среза сварного шва дает возможность выявить места непровара, пузыри, зону термического влияния, трещины и т.п. Для анализа субмикроструктуры(структуры внутри зерен), кроме световых микроскопов, используют электронные микроскопы с большой разрешающей способностью (увеличение до миллиона крат). Изо-бражение формируется при помощи потока быстро летящих электронов. Электронные лучи с длиной волны (0,04...0,12)⋅10-8 см дают возможность различать детали объекта, соответствующие по своим раз-мерам межатомным расстояниям.

Рис. 1.3. Микроструктура литейной легированной стали (×500)

Микроструктурный анализ (рис. 1.3) – изучение поверхности при помощи световых микроскопов. Увеличение составляет от 50 до 2000 крат. Позволяет обнаружить элементы структуры размером до 0,2 мкм. Образцами являются микрошлифы с блестящей полированной поверхностью, так как структура рассматривается в отраженном свете. Наблюдаются микротрещины и неметаллические включения. Для выявления микроструктуры поверхность травят реактивами, зависящими от состава сплава. Различные фазы протравливаются неодинаково и окрашиваются по разному. Можно выявить форму, размеры и ориентировку зерен, отдельные фазы и структурные составляющие.

Для анализа субмикроструктуры(структуры внутри зерен), кроме световых микроскопов, используют электронные микроскопы с большой разрешающей способностью (увеличение до миллиона крат). Изображение формируется при помощи потока быстро летящих электронов. Электронные лучи с длиной волны (0,04...0,12)⋅10-8 см дают возможность различать детали объекта, соответствующие по своим размерам межатомным расстояниям.

В просвечивающем электронном микроскопе поток электронов проходит через изучаемый объект. Изображение является результатом неодинакового рассеяния электронов на объекте (рис. 1.4).

|

|

| ||||||

Рис. 1.4. Изображение субзерен феррита в стали 20, полученное с помощью просвечивающей электронной микроскопии: а – светлое поле;

б – темное поле в рефлексе [110] α-Fe; в – микроэлектронограмма (×50000).

При прямом методе изучают тонкие металлические фольги, толщиной до 300 нм, на просвет. Фольги получают непосредственно из изучаемого сплава последовательно механическим и ионным утонением. Для идентификации фаз, присутствующих в материале, применяется дифракционный анализ с использованием темнопольной методики (рис. 1.4б,в). Изображение тонкой структуры материала – светлопольное изображение (рис. 1.4а) используется для анализа строения субзеренной структуры, характера расположения дефектов кристаллического строения, оценки внутренних напряжений.

Рис. 1.5. Изображение излома поверхностного слоя титана, полученное с помощью растровой электронной микроскопии (× 1000)

В растровом электронном микроскопе изображение создается за счет вторичной эмиссии электронов, излучаемых поверхностью, на которую падает непрерывно перемещающийся по этой поверхности поток первичных электронов. Изучается непосредственно поверхность металла, чаще всего изломы (рис. 1.5). Разрешающая способность растровых электронных микроскопов несколько ниже, чем у просвечивающих микроскопов.

Атомно-силовой микроскоп основан на принципе взаимодействия между поверхностью исследуемого образца и острой вольфрамовой иглой длиной в несколько микрометров, закрепленной на свободном конце кантилевера (кронштейна). Межатомные силы между иглой и атомами поверхности образца заставляют кантилевер изгибаться.

Рис. 1.6. Изображение выхода на поверхность кристаллографических плоскостей кремния, полученное с помощью атомно-силовой микроскопии (×200000)

Измеряя отклонение кантилевера в ходе сканирования иглой поверхности, получают картину топографии поверхности. Пьезоэлектрический преобразователь обеспечивает контроль положения иглы по отношению к поверхности образца с высокой точностью, получая карту поверхности в нанометровом или атомном масштабе (рис. 1.6).

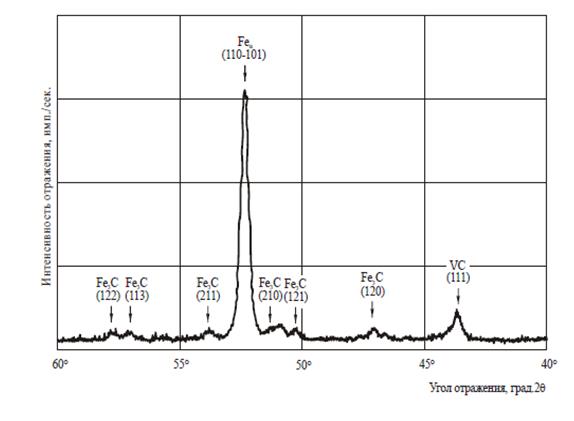

Для изучения атомно-кристаллического строения твердых тел ис-пользуетсярентгеноструктурный метод анализа, позволяющий определять качественный и количественный фазовый состав сплавов, особенности субструктуры, тип твердых растворов, параметры кристаллических решеток, плотность линейных дефектов, микронапряжения и др. Метод основан на эффекте упругого взаимодействия рентгеновского излучения с исследуемым материалом. Взаимодействие волны с атомами кристаллической решетки приводит к ее дифракции и преимущественному рассеянию в некоторых направлениях. Пример дифракционного спектра приведен на рис. 1.7

Рис. 1.7. Дифрактограмма литейной стали марки 260Х6ВФ9 с указанием идентифицированных рефлексов основных фаз (α-Fe, карбидов Fe3C и VC)

Направление (углы) и интенсивность дифракционных максимумов (рефлексов) определяют параметры кристаллической решетки и другие показатели кристаллического строения.

Дата: 2018-11-18, просмотров: 887.