Ж.Г. Ковалевская, В.П. Безбородов

ОСНОВЫ МАТЕРИАЛОВЕДЕНИЯ. КОНСТРУКЦИОННЫЕ МАТЕРИАЛЫ

Рекомендовано в качестве учебного пособия

Редакционно-издательским советом

Томского политехнического университета

Издательство

Томского политехнического университета

2009

УДК 620.22

ББК 30.3я73

К 562

Ковалевская Ж.Г., Безбородов В.П.

Основы материаловедения. Конструкционные материалы: учебное пособие / Ж.Г. Ковалевская, В.П. Безбородов. – Томск: Изд-во Томского политехнического университета, 2009. – 110 с.

Пособие составлено, преимущественно, на основе материалов различных авторов: учебников, монографий, статей и пособий. В учебном пособии в краткой форме изложены классификация конструкционных материалов по их природе, методы анализа строения и свойств материалов, атомно-кристаллическое строение и фазово-структурный состав основных конструкционных материалов. Представлены металлические, керамические материалы, пластмассы и композиты, наиболее широко используемые в промышленности. Описаны методы воздействия на строение материалов с целью получения оптимальных эксплуатационных свойств.

Предназначено для студентов, обучающихся по направлениям 140600 «Электротехника, электромеханика и электротехнологии» и

140200 «Электроэнергетика».

УДК 620.22

ББК 30.3я73

Рецензенты

доктор физико-математических наук, профессор ТГАСУ

Ю. П. Шаркеев

доктор технических наук, профессор, руководитель Межотраслевого научно-технического центра «Сварка»

Ю.Н. Сараев

© Ковалевская Ж.Г., Безбородов В.П., 2009

© Томский политехнический университет, 2009

© Оформление. Издательство Томского

политехнического университета, 2009

ВВЕДЕНИЕ

Основная задача учебного пособия – помочь студентам сформировать представление о конструкционных материалах, способах и технологии их получения и обработки, структуре и свойствах, методах оценки качества.

В пособии дана классификация основных конструкционных материалов, используемых в современном производстве. Описываются строение металлов и сплавов на их основе, дефекты кристаллического строения и способы, позволяющие осуществлять упрочнение материалов. Представлены двойные диаграммы состояния сплавов. Отдельный раздел посвящен основным металлическим сплавам, используемым в производстве, в том числе сталям, чугунам, сплавам на основе алюминия, титана, меди. Неметаллические материалы также вынесены в отдельный раздел. В него входит описание строения, свойств и областей применения полимеров, керамических материалов и композитов. Внимание уделено новым направлениям в развитии материаловедения – созданию аморфных, монокристаллических и нанокристаллических материалов.

Авторы благодарят за предоставление иллюстративного материала сотрудников кафедры Материаловедения и технологии конструкционных материалов Томского политехнического университета О.М. Утьева , Н.В. Мартюшева, И.А. Хворову, Е.П. Чинкова, сотрудников Института физики прочности и материаловедения СО РАН А.Ю. Ерошенко, к. ф.-м. н. Е.В. Легостаеву, к. ф.-м. н. Е.Г. Астафурову, заведующего лабораторией физики наноструктурных биокомпозитов д. ф.-м. н. Ю.П. Шаркеева, заведующего лабораторией физики пластичности и прочности Сибирского физико-технического института д. ф.-м. н. Ю.И. Чумлякова, сотрудника Института машиноведения УрО РАН д.т.н. Н.Б. Пугачеву.

ЛИТЕРАТУРА

1. Материаловедение: учебник для вузов / Под ред. Б.Н. Арзамасова. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2005. – 528 с.

2. Солнцев Ю.П., Пряхин Е.И. Материаловедение: Учебник для вузов.– СПб.: ХИМИЗДАТ, 2007. – 784 с.

3. Гуляев А.П. Металловедение: учебник для вузов – М.: Металлургия, 1986. – 544 с.

4. Лахтин Ю.М., Леонтьева В.П. Материаловедение: учебник для студентов машиностроительных специальностей вузов. – М.: Машиностроение, 1992. – 528 с.

5. Козлов Ю.С. Материаловедение. – М.: “Агар”, 1999. – 180 с.

6. Технология конструкционных материалов: Учебник для студентов машиностроительных специальностей вузов / Под ред. А. М. Дальского. – М.: Машиностроение, 2003. – 512 с.

7. Материаловедение и технология металлов: Учебник для студентов машиностроительных специальностей вузов / Под ред. Г. П. Фетисова. – М.: Высшая школа, 2000. – 638 с.

8. Технология металлов и материаловедение / Под ред. Л.Ф. Усовой. – М., Металлургия, 1987. – 536 с.

9. Оура К., Лифшиц В.Г., Саранин А.А. и др. Введение в физику поверхности. – М.: Наука, 2006. – 490 с.

10. Горелик С. С., Добаткин С. В., Капуткина Л. М. Рекристаллизация металлов и сплавов. – М.: Изд-во МИСИС, 2005. – 432 с.

11. Пейсхаков А.М., Кучер А.М. Материаловедение технология конструкционных материалов. Учебник. – СПб.: Изд-во Михайлова В.А., 2005. – 416 с.

12. Солнцев Ю.П., Пирайнен В.Ю., Вологжанина С.А. Материаловедение специальных отраслей машиностроения. – СПб.: ХИМИЗДАТ, 2007. – 784 с.

13. Чинков Е. П., Багинский А. Г. Материаловедение и технология конструкционных материалов: учебное пособие для вузов. – Томск: Изд-во ТПУ, 2005. – 140 с.

14. Егоров Ю. П., Лозинский Ю. М., Роот Р. В., Хворова И. А. Материаловедение: учебное пособие. – Томск: Изд-во ТПУ, 1999. – 160 с.

15. Материаловедение. Технология конструкционных материалов: учеб. Пособие для студентов вузов / под ред. В.С. Чередниченко.– М.: Омега, 2006. – 752 с.

16. Моряков О.С. Материаловедение: учебник для студ. учреждений сред. проф. образования. – М.: Издательский центр “Академия”, 2008. –240 с.

17. Брандон Д., Каплан У. Микроструктура материалов. Методы исследования и контроля. – М.: Техносфера, 2006. – 384 с.

18. Ржевская С.В. Материаловедение: учебник для вузов. – М.: Логос, 2006, – 424 с.

19. Кенько В.М. Неметаллические материалы и методы их обработки: учебное пособие для вузов. – Минск: Дизайн ПРО, 1998. – 240 с.

20. Батаев А.А., Батаев В.А. Композиционные материалы: строение, получение, применение: учебник. – Новосибирск: Изд-во НГТУ, 2002. – 384 с.

21. Лозинский Ю.М., Безбородов В.П. Термическая обработка алюминиевых сплавов / Методические указания к выполнению лабораторных работ по курсу “ Материаловедение” для студентов машиностроительных специальностей. – Томск: Изд-во ТПУ, 2004. – 10с.

22. Конева Н.А., Козлов Э.В. Структурные уровни пластической деформации и разрушения / Под. ред. В.Е. Панина. – Новосибирск: Наука, 1990. – 123 с.

23. Клименов В.А., Ковалевская Ж.Г., Перевалова О.Б. и др. Влияние ультразвуковой обработки поверхности стали 40Х13 на микроструктуру азотированного слоя, сформированного при высокоинтенсивной низкоэнергетической имплантации ионами азота // Физика металлов и металловедение. – 2006. – Том 102. – № 6. – С. 621-629.

24. Шаркеев Ю.П., Ерошенко Ю.А., Братчиков А.Д. и др. Объемный ультрамелкозернистый титан с высокими механическими свойствами для медицинских имплантантов // Нанотехника. – 2007. –№ 3 (11). – С. 81-88.

25. Муш Г., Негели К, Шпрингер К. -Х. Руки роботов из волокнистых композитов // Пластмассы. – 2008. – №10. – С. 2-6.

26. Рогалла А., Друммер Д., Риль М. Новые разработки для медицинской техники // Пластмассы. – 2008. – №1. – С. 8-13.

27. Бродова И.Г., Попель П.С., Барбин Н.М., Ватолин Н.А. Исходные расплавы как основа формирования структуры и свойств алюминиевых сплавов. – Екатеринбург:УрО РАН, 2005 – 369 с.

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ 3

1. КОНСТРУКЦИОННЫЕ МАТЕРИАЛЫ. КЛАССИФИКАЦИЯ. МЕТОДЫ АНАЛИЗА СТРОЕНИЯ. ОЦЕНКА СВОЙСТВ 4

1.1. Классификация конструкционных материалов 4

1.2. Методы изучения строения конструкционных материалов 5

1.3. Оценка свойств конструкционных материалов 10

2. МЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ 18

2.1. Кристаллическое строение металлов 18

2.2. Строение металлических сплавов 26

2.3. Диаграммы состояния сплавов 29

3. ОСНОВНЫЕ МЕТАЛЛИЧЕСКИЕ СПЛАВЫ, ИСПОЛЬЗУЕМЫЕ В ПРОИЗВОДСТВЕ 37

3.1. Железоуглеродистые сплавы 37

3.2. Цветные сплавы 45

4. ИЗМЕНЕНИЕ СТРОЕНИЯ И СВОЙСТВ МЕТАЛЛИЧЕСКИХ СПЛАВОВ ВНЕШНИМ ВОЗДЕЙСТВИЕМ 56

4.1. Основные механизмы упрочнения сплавов 57

4.2. Наклеп и рекристаллизация 59

4.3. Изменение условий кристаллизации сплава 65

4.4. Термическая обработка сплавов 71

5. НЕМЕТАЛЛИЧЕСКИЕ И КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ84

5.1. Строение и свойства полимеров 85

5.2. Неорганические материалы 93

5.3. Композиционные материалы 97

ЗАКЛЮЧЕНИЕ 106

ЛИТЕРАТУРА 107

МЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ

Диаграммы состояния сплавов

Диаграмма состояния – это графическое изображение состояния сплава в зависимости от температуры и концентрации компонентов. Диаграммы состояния показывают равновесные (устойчивые) состояния, то есть такие, которые обладают минимальной свободой энергий. Диаграмма строится в координатах: температура – концентрация компонентов.

С построения и анализа диаграммы состояния начинается изучение любого сплава. Диаграмма состояния позволяет изучать фазы и структурные составляющие сплава. Пользуясь диаграммой состояния можно определять при любой температуре нагрева сплава число составляющих фаз, их состав и количественное соотношение, температуры начала и конца плавления. Используя диаграмму состояния сплава, можно установить возможность проведения термической обработки и её режимы, температуру литья и горячей пластической деформации, и т.д.

Диаграмма состояния строится различными экспериментальными методами: по кривым охлаждения сплава (термический анализ); измерением удлинения образцов при охлаждении; наблюдением микроструктуры; рентгеновским методом и др.

Имеется 4 основных типа диаграмм состояния, на которых основывается теория сплавов.

Диаграмма состояния сплавов с полной нерастворимостью компонентов в твердом состоянии (механических смесей компонентов). Компоненты таких сплавов в жидком состоянии неограниченно растворимы друг в друге, а в твердом не вступают в химическое взаимодействие друг с другом и не растворяются друг в друге. Такая форма сплава возникает при большом различии в свойствах образующих его металлов. К сплавам с полной нерастворимостью компонентов в твердом состоянии относятся сплавы Al – Si, Pb – Sb, Be – Al, Sn –Zn и др.

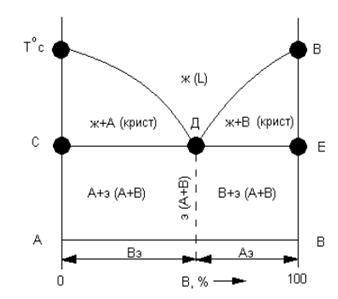

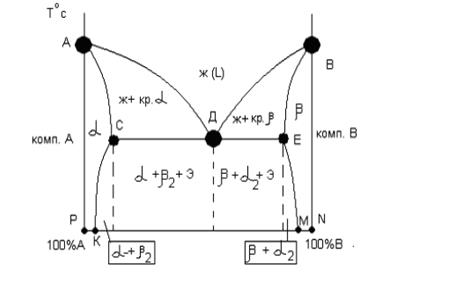

На диаграмме (рис. 2.16) линия АДВ является линией ликвидус, выше неё сплав находится в жидком состоянии; линия СДЕ является линией солидус, ниже неё сплав находится в твердом состоянии и представляет собой механическую смесь компонентов А и В. Выше линии солидус, но ниже линии ликвидус сплав состоит из жидкости (ж) и кристаллов А – левее точки Д; из жидкости (ж) и кристаллов В – правее точки Д.

Рис. 2.16. Диаграмма состояния сплавов с полной нерастворимостью компонентов

При концентрации компонентов Аэ и Вэ – в точке Д – на диаграмме происходит кристаллизация из жидкости механической смеси кристаллов А и В – эвтектики. Эвтектика имеет наименьшую температуру плавления (кристаллизации) в данной системе и представляет собой сложную структуру чередующихся фаз А и В.

В соответствии с данной диаграммой в зависимости от концентрации компонентов могут формироваться доэвтектические, эвтектические и заэвтектические сплавы (рис. 2.17).

Рис. 2.17. Схематические изображения структуры сплавов с полной нерастворимостью компонентов

Доэвтектические сплавы – левее точки Д, ниже линии СД; заэвтектические – правее точки Д, ниже линии ДЕ; эвтектические – при эвтектической концентрации компонентов А и Б, ниже точки Д.

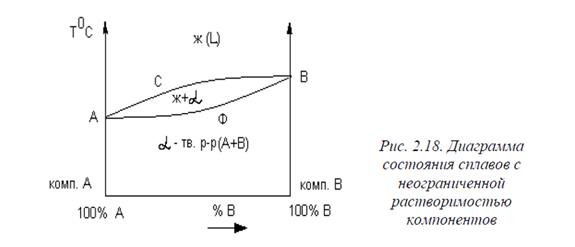

Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии. Эта диаграмма соответствует сплавам, у которых компоненты и в жидком, и в твердом состоянии образуют растворы. Причем в твердом состоянии формируется твердый раствор замещения с полной растворимостью компонентов. К сплавам, имеющим такую диаграмму, относятся Cu-Ni, Fe-Cr, Co-Cr и др.

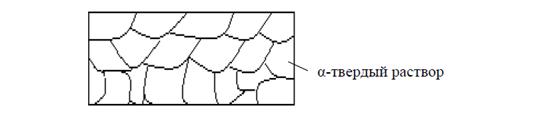

На диаграмме (рис. 2.18): линия АСВ – ликвидус; линия АФВ – солидус; точки А и В – температуры кристаллизации компонентов А и В, соответственно; α – неограниченный твердый раствор компонентов А и В друг в друге (рис. 2.19).

Рис. 2.19. Схематическое изображение структуры сплава с неограниченной растворимостью компонентов при любой концентрации компонентов

При любом составе сплава (кроме состава чистых компонентов), на линии ликвидуса начинается процесс формирования первых кристаллитов твердого состава. На линии солидуса кристаллизация заканчивается.

Кристаллиты твердого раствора, сформированные при разной температуре имеют разный химический состав. При медленной, так называемой равновесной кристаллизации, за счет диффузионных процессов состав кристаллов выравнивается. Однако реальные условия охлаждения сплавов в технологическом производстве изделий не обеспечивают протекание диффузионных процессов. Неравновесная кристаллизация создает внутри сплава так называемую дендритную (внутрикристаллитную) ликвацию. Чем больше температурный интервал кристаллизации сплава, то есть, чем больше расстояние между линиями ликвидус и солидус, тем сильнее проявляется дендритная ликвация, снижающая свойства.

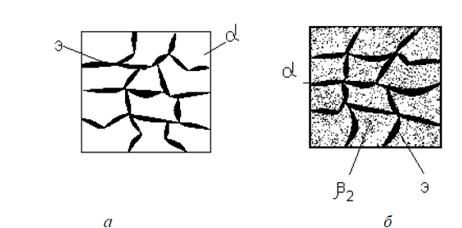

Диаграмма состояния сплавов с ограниченной растворимостью компонентов в твердом состоянии. Эта диаграмма характеризует систему сплавов двух компонентов, обозначающих твёрдые растворы в ограниченных областях сплавов, за пределами которых образуется механическая смесь из кристаллов твёрдых растворов.

Диаграмма представляет собой комбинацию диаграмм: диаграмму с полной нерастворимостью компонентов в твёрдом состоянии (с эвтектикой – механической смесью) и диаграмму с неограниченной растворимостью компонентов в твёрдом состоянии (рис. 2.20).

Рис. 2.20. Диаграмма состояния сплавов с

ограниченной растворимостью компонентов

Несмотря на сложный, на первый взгляд, вид, используя закономерности, характерные для двух предыдущих диаграмм, можно легко разобраться в этой диаграмме.

На этой диаграмме: линия АДB – ликвидус; линия ACДEB – солидус; область ACKРA – область существования твердого раствора α (твердого раствора компонента в кристаллической решетке компонента А); область BEMNB – область существования твердого раствора β (твердого раствора компонента А в кристаллической решетке компонента В); область КСДEM – область существования механической смеси двух твёрдых растворов, α и β. Линии КС и ЕМ являются линиями переменной растворимости. Ниже этих линий из твердых растворов α и β выделяются вторичные кристаллы β2 и α2.

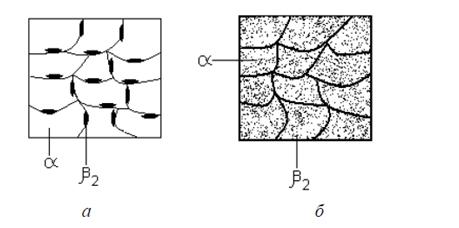

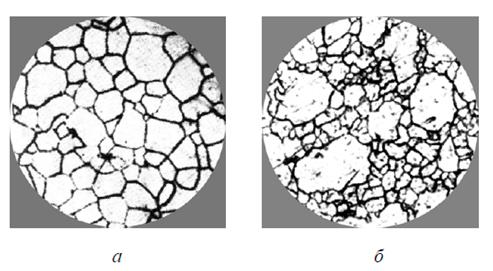

Физические и химические свойства этих вторичных кристаллов такие же, что и первичных кристаллов той же фазы. Отличие заключается в размерах и форме. При высокой температуре превращения и медленном охлаждении сплава вторичные фазы выделяются по границам зерен твердых растворов α и β (рис. 2.21а). При низкой температуре превращения или быстром охлаждении вторичные фазы выделяются внутри зерен твердых растворов α и β в виде дисперсных (мелких) включений (рис. 2.21б). Эти вторичные зерна (твердого раствора β2) приводят к упрочнению сплава – так называемому дисперсионному твердению.

Рис. 2.21. Схематическое изображение выделения вторичных фаз: а – при равновесном охлаждении; б – при неравновесном охлаждении

Чем больше скорость охлаждения, тем меньше образуется вторичных кристаллов β2 и α2 фаз. При определенных, выше критических, скоростях охлаждения выделений вторичных фаз вообще не происходит, а происходит закалка сплава и образуется пересыщенный твердый раствор α или β.

При охлаждении сплава эвтектического состава (точка Д – на диаграмме) из жидкости одновременно выделяются кристаллы твердыхрастворов α и β, и образуется эвтектика (α + β), то есть механическая смесь растворов.

При охлаждении доэвтектических сплавов с концентрацией компонента Вв пределах между точками С и Д ниже линии солидус (СД) остатки жидкости (ранее не закристаллизовавшейся как твердый раствор α) кристаллизуются с образованием эвтектики (α + β). Сплав имеет структуру: эвтектика + отдельные зерна α - фазы (рис. 2.22а).

Рис. 2.22. Схематическое изображение строения доэвтектического сплава: а – до начала дисперсионного твердения; б – после дисперсионного твердения

Соотношение зерен эвтектики и твердого раствора α зависит от исходной концентрации сплава. Чем ближе состав сплава к эвтектическому, тем больше зерен эвтектики. Кроме того, при охлаждении сплава из твердого раствора α происходит выделение мелких вторичных зерен β2 (рис. 2.22б).

При охлаждении заэвтектических сплавов с концентрацией компонента в пределах между точками D и Е происходят аналогичные процессы с выделением α2 кристаллов.

Указанная диаграмма характерна для сплавов типа Pb – Sn, которые используют в качестве припоев в электронике (из-за низкой температуры плавления ~ 183 °С).

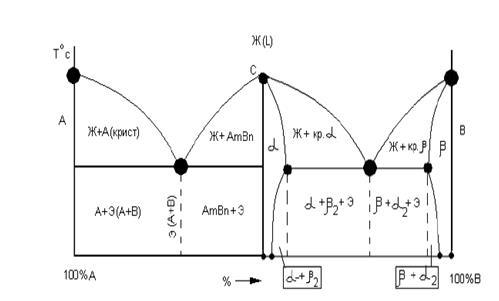

Диаграмма состояния сплавов с устойчивым химическим соединением. Устойчивым называется такое химическое соединение, которое при нагреве до температуры плавления не диссоциирует. Такие химические соединения, как говорилось выше, играют роль компонентов в сплавах и описываются диаграммами состояния с устойчивым химическим соединением (рис. 2.23).

Если химическое соединение AmBn обозначить как компонент С, то данная диаграмма разделится на 2 части, которые аналогичны уже рассмотренным нами ранее. Исключением является то, что одним из компонентов является химическим соединением. Таким образом, одна

часть диаграммы (левее точки С) – простая эвтектическая диаграмма с полной нерастворимостью компонентов в твердом состоянии, а другая (правее точки С) – эвтектическая диаграмма с ограниченной растворимостью компонента С в решетке компонента В, то есть AmBn.

Рис. 2.23. Диаграмма состояния сплавов с

устойчивым химическим соединением

Поэтому, по аналогии с диаграммой с ограниченной растворимостью компонентов, α-фаза является твердым раствором компонента В вкристаллической решетке химического соединения AmBn, а β-фаза является твердым раствором химического соединения AmBn в кристаллической решетке компонента В.

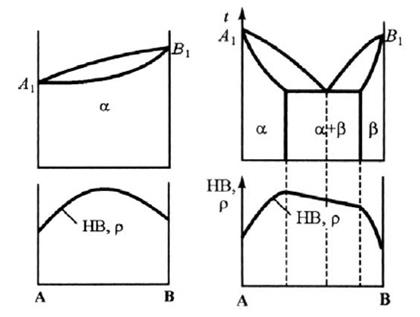

Физические и механические свойства сплавов. Свойства сплавов в значительной степени определяются фазовым составом, о котором можно судить по диаграмме состояния. Для систем, образующих непрерывные твердые растворы, зависимость свойств от состава изображается кривыми, а для двухфазных смесей – прямыми линиями (рис. 2.24).

Рис. 2.24 Закономерности изменения свойств сплавов

Эти закономерности указывают на то, что у твердых растворов такие свойства, как твердость HB, удельное сопротивление ρ, всегда превосходят аналогичные свойства исходных компонентов.

Сохранение пластичности твердых сплавов используется на практике. Например, при растворении в меди 5% алюминия прочность увеличивается в два раза, а пластичность остается на уровне пластичности чистой меди. Твердые растворы обладают и другими уникальными физическими и химическими свойствами. Например, при растворении в железе 30% никеля теряются его ферромагнитные свойства.

Строение сплава определяет и технологические свойства. Сплавы в состоянии твердых растворов хорошо обрабатываются давлением (деформируемые сплавы), но трудно – резанием. Эвтектические сплавы обладают наилучшей жидкотекучестью и являются литейными сплавами.

Железоуглеродистые сплавы

Компоненты и фазы в сплавах железа с углеродом.

Железо (Fe) имеет Тпл= 1539 °С и две полиморфные модификации: α-железо (Feα) с ОЦК-решеткой существует при температурах до 911 °С и выше 1392 °С, γ-железо (Feγ) с ГЦК-решеткой существует в интервале температур 911 – 1392 °С. При температуре 911 °С железо претерпевает полиморфное превращение: Feα→ Feγ. При 768 °С изменяются магнитные свойства железа (точка Кюри): до 768 °С железо ферромагнитно, выше – парамагнитно.

Углерод (С) имеет Тпл= 3500 °C – неметалл, существует в виде двух кристаллических модификаций: графита со слоистой гексагональной решеткой и алмаза с метастабильной кубической решeткой.

Железо с углеродом образует следующие фазы: твердые растворы внедрения на основе Feα и Feγ, а также химическое соединение – Fe3C.

Феррит (Ф) – твердый раствор углерода в α-железе с предельной растворимостью углерода 0,02 %. Выше 1392 °С существует высокотемпературная модификация феррита. Свойства феррита близки к свойствам железа. Он мягкий – твердость 80 НВ, и пластичный – δ = 30 %.

Аустенит (А) – твердый раствор углерода в γ-железе с предельной растворимостью углерода 2,14 %. Аустенит имеет твердость 200 НВ, пластичность δ = 40-50 %.

Цементит (Ц) – химическое соединение железа с углеродом (карбид железа Fe3C) содержит 6,69 % углерода. Имеет ромбическую решетку. Температура плавления 1252 °С. Цементит – метастабильная фаза: при нагреве до 1200 °С разлагается на железо и углерод. Цементит твердый (800 НВ), но не пластичный.

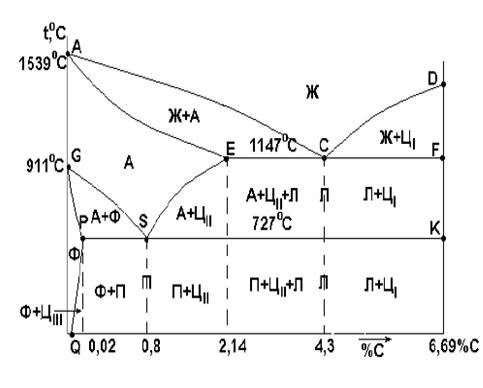

Диаграмма состояния железо – углерод. На диаграмме состояния железо – углерод рассматриваются процессы кристаллизации железоуглеродистых сплавов (стали и чугуна) и превращения в их структурах при медленном охлаждении до комнатной температуры. Диаграмма (рис. 3.1) показывает фазовый состав и структуру сплавов с концентрацией от чистого железа до цементита (6,67 %С).

Рис. 3.1. Диаграмма состояния железо-углерод:

Ж - жидкий раствор;

А – аустенит;

Ц – цементит (Fe3С);

Ф – феррит;

П – перлит (эвтектоидная смесь феррита и цементита);

Л – ледебурит (эвтектическая смесь аустенита и цементита, ниже линии PSK – смесь перлита и цементита)

Затвердевание жидкого сплава начинается при температурах, соответствующих линии ликвидуса ACD. Линия солидуса AECF соответствует температурам конца затвердевания. При температурах, соответствующих линии АС, из жидкого сплава кристаллизуется аустенит, а линии CD – цементит, называемый первичным цементитом. В точке С при 1147 °С и содержании углерода 4,3 % из жидкого сплава одновременно кристаллизуется аустенит и первичный цементит, образуя эвтектику – ледебурит. При температурах, соответствующих линии солидуса АЕ, сплавы с содержанием углерода до 2,14 % окончательно затвердевают с образованием аустенита. На линии ECF (линия эвтектического превращения) сплавы с содержанием углерода от 2,14 до 6,67 % окончательно затвердевают с образованием эвтектики (ледебурита) и структур, образовавшихся ранее из жидкого состояния, а именно: в интервале 2,14-4,3 % С – аустенита, а в интервале 4,3-6,67 % С – первичного цементита.

При дальнейшем охлаждении сплавов при температурах, соответствующих линиям GSE, PSK и GPQ происходят превращения в твердом состоянии. Превращения в твердом состоянии происходят вследствие полиморфного превращения γ-Fe в α-Fe и в связи с понижением растворимости углерода в аустените и феррите. С понижением температуры избыток углерода выделяется из твердого раствора в виде цементита.

В области диаграммы AGSE находится аустенит. При охлаждении сплавов до температур, соответствующих линии GS, аустенитраспадается с выделением феррита. А при температуре ниже линии SE из аустенита выделяется вторичный цементит. В области диаграммы GSP находится смесь феррита и аустенита. Ниже линии GP существует только феррит. При дальнейшем охлаждении до температур, соответствующих линии PQ, из феррита выделяется цементит (третичный).

В точке S при температуре 727°С и содержании 0,8 % С весь аустенит распадается и превращается в механическую смесь феррита и цементита – перлит. В любом сплаве системы при температурах, соответствующих линии PSK (линия эвтектоидного превращения), происходит распад оставшегося аустенита с образованием перлита.

Таким образом, при комнатной температуре все сплавы железа с углеродом состоят только из двух фаз: феррита и цементита. Кроме того, при концентрации углерода более 0,02 %, во всех сплавах присутствует структурная составляющая перлит.

На диаграмме состояния железо–углерод сплавы, находящиеся левее точки Е (менее 2,14 % С), называются сталями. Сплавы, находящиеся правее точки Е (от 2,14 % до 6,67 % С), называются чугунами.

Стали, описываемые диаграммой состояния железо-углерод, называются углеродистыми сталями. Они содержат до 2 % углерода, а также примеси (Si, Mn, S, P). По структуре в равновесном состоянии они классифицируются на: доэвтектоидную сталь, содержащую от 0,02 до 0,8 % С; эвтектоидную сталь, содержащую 0,8 % С; заэвтектоидную сталь, содержащую более 0,8 % С. Сплав, содержащий до 0,02 % С, называется техническим железом (рис. 3.2).

Рис. 3.2. Микроструктура технического железа (а), эвтектоидной стали с пластинчатым перлитом (б) (×400)

Рис. 3.3. Микроструктура доэвтектоидной стали содержанием углерода: а – 0,1 %; б –0,3 % (×250)

В стали может быть четыре типа структур. Первый тип структуры − феррит и третичный цементит − наблюдается в техническом железе. При рассмотрении в микроскоп феррит наблюдается в виде светлых зерен неодинаковой яркости (рис. 3.2, а). Третичный цементит выделен внутри зерен феррита в виде мельчайших частиц. Второй тип структуры − перлит − наблюдается в эвтектоидной стали. Перлит в большинстве случаев имеет пластинчатое строение (рис. 3.2, б).

Третий тип структуры – феррит и перлит − наблюдается в доэвтектоидных сталях. По мере увеличения концентрации углерода в доэвтектоидной стали, количество зерен феррита убывает, а количество зерен перлита увеличивается (рис. 3.3).

Четвертый тип структуры − вторичный цементит и перлит − наблюдается в заэвтектоидной стали. На шлифе цементит выглядит, как светлая неразрывная сетка, разделяющая пластинчатые участки перлита (рис. 3.4).

Рис. 3.4. Микроструктура заэвтектоидной стали (×300)

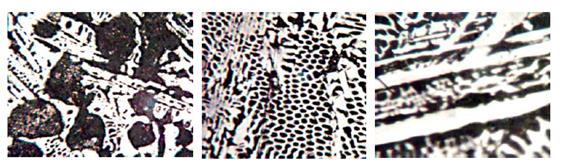

Чугуны, описываемые диаграммой состояния железо-углерод, называются белыми чугунами. Они содержат от 2,14 до 6,67 % углерода, а так же большее, чем в стали, количество примесей (Si, Mn, S, P). Согласно диаграмме, существует три разновидности белых чугунов: доэвтектический– 2,14-4,3 % С; эвтектический – 4,3 % С; заэвтектический– более 4,3 % С.

Доэвтектический чугун имеет структуру перлит, ледебурит и вторичный цементит, эвтектический – ледебурит и заэвтектический – ледебурит и первичный цементит (рис. 3.5).

Рис. 3.5. Микроструктура белых чугунов: а – доэвтектического;

б – эвтектического; в – заэвтектического (×500)

Классификация и применение сталей. Стали являются самым востребованным техническим материалом. Это обусловлено очень широким спектром их механических и эксплуатационных свойств, что достигается за счет легирования и операций внешних воздействий (термообработка и т.п.).

Стали классифицируются по различным признакам. По химическому составу они подразделяются на углеродистые и легированные. По структуре в равновесном состоянии углеродистые и легированные стали подразделяются на доэвтектоидные, эвтектоидные и заэвтектоидные. По структуре после охлаждения на воздухе легированные стали подразделяются на перлитные (ферритоперлитные), мартенситные и аустенитные. По качеству стали разделяют на стали: обыкновенного качества (массовое содержание вредных примесей – серы и фосфора – не более 0,04 % и 0,05 % соответственно); качественные (не более 0,035 % P и 0,004 % S); высококачественные стали (не более 0,025 % каждой примеси); особо высококачественные стали (не более 0,025 % P и 0,015 % S). Также существуют другие классификации: по способу выплавки, способу разливки и т.д.

Остановимся более подробно на классификации стали по назначению – стали общего назначения, конструкционные, инструментальные, специальные.

Стали общего назначения всегда углеродистые обыкновенного качества. Применяются для производства машин, станков, строительных металлоконструкций, предметов широкого потребления. Стали обыкновенного качества обозначают буквами “Ст” и цифрами от 0 до 6, например Ст.2кп., Ст.3кп, Ст.3пс. Буквы “Ст” обозначают “сталь”, цифры от 0 до 6 – условный номер марки стали в зависимостиот химического состава. Индексами указывается степень раскисления: кп – кипящая, пс – полуспокойная, сп – спокойная.

Конструкционные стали применяются для изготовления деталей машин и механизмов (зубчатые колеса, штоки, валы, маховики и т.д.). В основном, это качественные углеродистые и низколегированные стали. Конструкционные качественные углеродистые стали маркируются двухзначным числом, указывающим содержание углерода в сотых долях процента. Например: сталь 20 (0,2 % С), сталь 45 (0,45 % С), сталь 60 (0,6 % С). В легированных конструкционных сталях, легирующие элементы в марке стали указывается буквой и последующей цифрой, обозначающей примерное содержание данного легирующего элемента в процентах. Легирующие элементы имеют условные обозначения буквами русского алфавита (Х – хром, Н – никель, М – молибден, В – вольфрам, К – кобальт, Т – титан, А – азот, Г – марганец, Д – медь, Ф – ванадий, С – кремний, П – фосфор, Р – бор, Б – ниобий, Ц – цирконий, Ю – алюминий). Например: сталь 40Х (0,4 % С; ~ 1 % Cr), сталь 20Г (0,2 % С; ~ 1 % Mn), сталь 30ХНМА (0,3 % С; ~ 1 % Cr; ~ 1 % Ni; ~ 1 % Mо; А в конце марки обозначает сталь высокого качества).

Инструментальные стали используют для производства режущего, измерительного и штампового инструмента. Инструментальные стали всегда качественные и высококачественные. Они могут быль как углеродистыми, так и легированными. Инструментальные качественные углеродистые стали маркируются буквой У (углеродистая инструментальная сталь) и числом, указывающим содержание углерода в десятых долях процента. Например: сталь У8 (0,8 % С), сталь У13 (1,3 % С). Низколегированные инструментальные стали маркируются так же, как конструкционные, но содержание углерода дается в десятых долях процента. Если первая цифра в марке отсутствует, то содержание углерода превышает 1 %. Это стали 9ХС, ХВГ, ХВ5. Быстрорежущие стали маркируются буквой Р. Последующее число показывает содержание вольфрама в процентах. Так как содержание в быстрорежущих сталях углерода ~ 1 %, а хрома ~ 4 %, они не указываются в марке. Остальные элементы обозначаются как во всех легированных сталях. Например: стали Р18, Р6М5, Р6М5Ф2К8.

К специальным сталям относятся стали, разработанные для особых условий эксплуатации: при повышенной и пониженной температуре, в агрессивной среде. Это всегда высококачественные и особо высококачественные высоколегированные стали. К ним относятся жаростойкие и жаропрочные стали, нержавеющие и кислостойкие стали, криогенные стали и многие другие.

Классификация и применение чугунов. Как описывалось выше, чугун – это железоуглеродистый сплав с содержанием углерода >2,14 %. Кроме того, в чугуне содержатся примеси: кремний, марганец, сера, фосфор и др. С целью улучшения свойств в чугуны могут вводиться легирующие элементы, такие как хром, никель, медь и др.

Чугун, по сравнению со сталью, имеет как преимущества, так и недостатки. Положительными свойствами этого материала являются: хорошие литейные свойства, хорошая обрабатываемость резанием, достаточно высокая работоспособность в условиях трения, способность гасить вибрации, небольшая стоимость. Недостатком чугуна являются его низкие пластические свойства и ударная вязкость, что препятствует использованию чугуна для изготовления деталей, работающих при значительных динамических, ударных нагрузках, и делает невозможным в большинстве случаев использование обработки давлением для изготовления чугунных изделий.

По структуре различают чугуны, в которых углерод находится в виде химического соединения с железом Fe3С – цементита, и чугуны, в которых углерод, в основном, находится в свободном состоянии, в виде графита. Первая разновидность чугуна называется белым чугуном (его строение описано выше).

Получают белый чугун при ускоренном охлаждении в процессе отливки деталей, заготовок. Способствует также получению этой разновидности чугуна повышенное содержание в нем хрома, марганца. Структура белого чугуна определяет его механические свойства: это твердый хрупкий материал. Вследствие низкой пластичности, белый чугун применяется очень редко, в основном, для изделий, работающих в условиях абразивного и гидроабразивного износа, когда его повышенная хрупкость не играет решающей роли.

В ряде случаев изготавливают детали с так называемой отбеленной поверхностью. Их поверхностный слой представляет собой белый чугун и имеет повышенную твердость и износостойкость, а сердцевина имеет структуру другой разновидности чугуна (с наличием графита), что обеспечивает необходимый комплекс механических свойств. Примерами таких изделий с отбеленной поверхностью являются валки холодной прокатки, шары шаровых мельниц.

Чугуны, в которых углерод находится в свободном виде, классифицируют по форме графитовых включений: серый чугун – в нем содержится графит в виде пластинчатых включений; ковкий чугун с хлопьевидными включениями графита; высокопрочный чугун в котором графит имеет шаровидную форму. Металлическая основа этих чугунов может быть перлитной, ферритной или ферритоперлитной (рис.3.6).

|

|

|

Рис. 3.6. Структура чугунов: а – серый чугун с ферритоперлитной основой; б – ковкий чугун с ферритной основой; в – высокопрочный чугун с феррито-перлитной основой (×300)

Графитовые включения в чугуне снижают его механические свойства, особенно пластичность. Чем менее разветвленную форму они имеют, тем меньше их отрицательное влияние. Это связано с тем, что графитовые включения, играя роль трещин и пустот в чугуне, являются концентраторами напряжений. Чем компактнее форма включений, тем ниже концентрация напряжений и тем меньше снижение механических свойств металла за счет графита.

Серый чугун получают при медленном охлаждении металла при литье изделий, а также при повышенном содержании кремния, углерода. Обозначается он буквами СЧ, после которых ставится цифра, показывающая предел прочности при растяжении σвв кг/мм2. Например, СЧ12 (σв = 12 кг/мм2). Применяется серый чугун для изготовления слабонагруженных деталей, работающих в легких условиях.Например, корпуса редукторов, насосов, электродвигателей, различные крышки, отопительные батареи и т.п.

Ковкий чугун получают из белого чугуна путем специального отжига. Это длительная термическая обработка, при которой белый чугун медленно нагревается до температур 950-1000 °С и после определенной выдержки медленно охлаждается. При таком отжиге происходит графитизация цементита белого чугуна с образованием хлопьевидных включений графита. Обозначается ковкий чугун буквами КЧ, после которых следуют цифры, показывающие предел прочности при растяжении σвв кг/мм2 – первая цифра, и относительное удлинение δ в % – вторая цифра. Например, КЧ 30-6 (σв = 30 кг/мм2, δ = 6 %). Применяется этот чугун для изготовления деталей, работающих в более тяжелых условиях по сравнению с деталями из серого чугуна, - при повышенных нагрузках, при знакопеременных и небольших ударных нагрузках. Например, картеры редукторов, коробок передач автомобилей, кронштейны рессор, различные крюки, фланцы и т.п.

Высокопрочный чугун получают путем модифицирования его при выплавке магнием или церием в количестве 0,05 %. Модификаторы способствуют формированию шаровидных включений графита. Обозначаются высокопрочные чугуны буквами ВЧ и цифрой, показывающей предел прочности при растяжении σв. Например, ВЧ 40 (σв = 40 кг/мм2). Применяется высокопрочный чугун для изготовления ответственных деталей, работающих в довольно сложных условиях при повышенномнагружении. Например, коленчатые и распределительные валы легковых автомобилей, прокатные валки, корпуса турбин, детали кузнечно-прессового оборудования и др.

Представляет интерес использование чугунов для деталей, работающих в специфических условиях (агрессивные среды, высокие температуры и др.). Для этого в чугуны вводят легирующие элементы, способствующие повышению необходимых свойств. Такие чугуны называют легированными или чугунами специального назначения. Они дешевле легированных сталей и, вследствие лучших литейных свойств, оказываются предпочтительнее для получения отливок.

Цветные сплавы

Наиболее широко применяемыми цветными металлами являются медь, алюминий, магний, титан, олово, свинец, никель. Мировое производство цветных металлов, в том числе и редких (тантала, германия, ниобия и др.), непрерывно возрастает. Эти металлы обладают особо ценными свойствами и поэтому, несмотря на относительно высокую стоимость, их широко используют в промышленности. Особенно перспективны материалы, которые дают возможность снизить массу конструкций при повышении их прочности и жесткости. Высокая коррозионная стойкость цветных металлов обусловлена образованием на поверхности металла пленки оксида. Эта пленка обладает хорошим сцеплением с металлом благодаря близости их удельных объемов и предохраняет металл от дальнейшей коррозии.

Цветные металлы применяются в электротехнической промышленности, авиации, радиоэлектронной промышленности. В качестве конструкционных материалов цветные металлы применяются, главным образом, в виде сплавов. В тех случаях, когда это возможно, цветные металлы заменяют черными или неметаллическими материалами – пластмассой, керамикой и т. д.

Алюминий и его сплавы. Одним из наиболее легких конструкционных материалов является алюминий. Его плотность 2,7 г/см3, температура плавления 658 °С. Алюминий имеет кубическую гранецентрированную решетку без полиморфных превращений. В отожженном состоянии алюминий обладает малой прочностью (σв= 80-120 МПа) и твердостью (25 НВ), но большой пластичностью (δ = 35-45 %). Отличается высокой коррозионной стойкостью в пресной воде и атмосфере.

Алюминий получают из руд, содержащих оксиды алюминия. Маркируется алюминий буквой А и числом, зависящем от количества примесей. Например, А999, А995, А97, А95, А85, А5.

Благодаря высокой пластичности и электропроводности алюминий широко применяют в электротехнической промышленности для изготовления проводов, кабелей; в авиационной промышленности – труб, маслопроводов и бензопроводов; в легкой и пищевой промышленности – фольги, посуды. Алюминий используют как раскислитель при производстве стали. Ввиду низкой прочности и незначительной упрочняемости при пластической деформации в холодном состоянии технически чистый алюминий как конструкционный материал применяют сравнительно редко.

В результате сплавления алюминия с магнием, медью, цинком и другими металлами получены сплавы с достаточно высокой прочностью, малой плотностью и хорошими технологическими свойствами. Различают литейные и деформируемые алюминиевые сплавы.

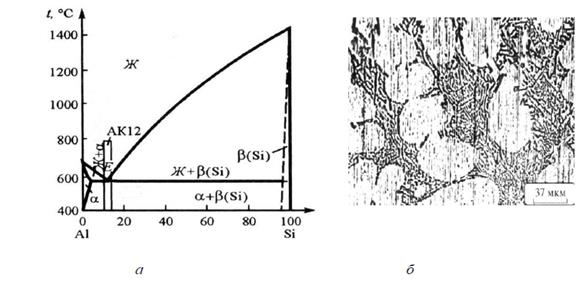

Литейные сплавы алюминия маркируются буквами АК и числом, показывающим условный номер сплава. Чтобы сплав обладал хорошими литейными свойствами, он должен иметь узкий температурный интервал кристаллизации. Кроме того, желательно, чтобы он имел низкую температуру плавления. Этим требованиям удовлетворяют эвтектические сплавы. Наибольшее распространение получили сплавы алюминия с кремнием, образующие эвтектику при содержании 11,6 % кремния. Эти сплавы называются силуминами.

Широко применяется силумин эвтектического состава АК12, содержащий 10-12 % кремния и модифицированный добавками малого количества натрия 0,5-0,8 % (рис. 3.7а).

Модифицированный силумин имеет очень хорошие литейные свойства, но малую прочность (σв = 180 МПа). Термической обработкой этот силумин не упрочняется. Уменьшение содержания кремния и добавка небольшого количества магния и марганца (АК9) ухудшает литейные свойства силуминов, но улучшает механические. Эти сплавы являются дисперсионно твердеющими и упрочняются закалкой и старением (рис. 3.7б).

Рис. 3.7. Диаграмма состояния системы Al–Si (а) и микроструктура силумина (×400) (б).

Кроме силуминов, используются литейные сплавы алюминия с медью (АМ5) и магнием (АМг10). Они обладают значительно большей прочностью, чем силумины, но их литейные свойства хуже.

Деформируемые сплавы алюминия применяются для изготовления проволоки, фасонных профилей и различных деталей, получаемых ковкой, штамповкой или прессованием. Эти сплавы делят на упрочняемые и не упрочняемые термообработкой.

К неупрочняемым относят сплавы алюминия с марганцем и магнием. Они обладают высокой коррозионной стойкостью, умеренной прочностью, высокой пластичностью, хорошо свариваются. Их применяют для изделий, эксплуатируемых в агрессивной среде, а такжеизготавливаемых путем глубокой штамповки: рам и кузовов, перегородок зданий, переборок судов, бензиновых баков и т. п.

Деформируемые сплавы, упрочняемые термообработкой, имеют наибольшую плотность (3 г/см3) и высокую прочность (σвдо 700 МПа). Их применяют для изготовления ответственных деталей. Наиболее распространенным сплавом этой группы является дуралюмин. Дуралюмин маркируют буквой Д и порядковым номером: Д1, Д16, Д18. Основным компонентом, упрочняющим дуралюмин, является медь (до 5 %), в качестве дополнительных легирующих элементов используют магний (до 1 %), марганец (до 2 %), титан и др. Медь и магний способствуют дисперсионному твердению сплава при термообработке за счет выделения дисперсных частиц CuAl2 и Al3Mg2. Марганец усиливает упрочнение и повышает коррозионную стойкость.

Термообработка дуралюмина заключается в закалке и старении. В результате термической обработки прочность дуралюмина повышается в два раза (для дуралюмина Д1 с 200-240 МПа до 450-500 МПа), а пластичность практически не меняется.

Достоинством дуралюмина является высокая удельная прочность (отношение предела прочности к плотности), что особенно важно в самолетостроении. Например, из сплава марки Д16 делают обшивку и лонжероны самолетов, кузова автомашин и т. д.

Титан и его сплавы. Титан – металл серебристо-белого цвета, плотностью 4,5 г/см3 и температурой плавления 1670 °С. Ниже температуры 882 °С существует α-титан, имеющий гексагональную плотноупакованную решетку. При 882 °С происходит полиморфное превращение, и выше этой температуры существует β-титан, имеющий объемно-центрированную кубическую кристаллическую решетку.

Главное преимущество титана и его сплавов состоит в сочетании высоких механических свойств с коррозионной стойкостью в агрессивных средах (в азотной, соляной и фтористой кислотах) и относительно низкой плотностью. Прочность титана σв– 300-500 МПа, относительное удлинение δ = 20-30 %. Чем больше в титане примесей, тем он прочнее и менее пластичен. Технически чистый титан марок ВТ1-00 содержит не более 0,4 % примесей, ВТ1-0 не более 0,55 % примесей. Высокая коррозионная стойкость титана достигается за счет образования на его поверхности плотной оксидной пленки. Главные недостатки титана – высокая стоимость, низкая износостойкость, склонность к взаимодействию с газами при температурах выше 500-600 °С. Технический титан хорошо обрабатывается давлением, сваривается (в среде аргона), но обработка его резанием затруднена.

Главная цель легирования титана – повышение механических свойств. Такие легирующие элементы, как Al, Fe, Mn, Cr, Sn, V, повышают прочность титана (рис. 3.8), несколько снижая при этом пластичность и вязкость. Al, Zr, Mo, Sn увеличивают жаропрочность. Mo, Zr, Nb, Та повышают коррозийную стойкость.

По влиянию на температуру полиморфного превращения все легирующие элементы в титановых сплавах делятся на α-стабилизаторы, β-стабилизаторы и нейтральные. К α-стабилизаторам, повышающим температуру полиморфного превращения, относятся алюминий, кислород и водород. В качестве легирующего элемента используется только алюминий. β-стабилизаторы (Мо, V, Mn, Fe, Cr и др.) снижают температуру полиморфного превращения и расширяют область существования β-титана. Нейтральные легирующие элементы (Sn, Zr) почти не влияют на температуру полиморфного превращения.

Рис. 3.8. Зависимость предела прочности титанового сплава от содержащихся основных лигирующих элементов

По структуре после отжига титановые сплавы делятся на α-сплавы, псевдо-α-сплавы, (α+β)-сплавы, псевдо-β-сплавы и β-сплавы. Псевдо-α-сплавы содержат очень небольшое количество (до 5 %) β-фазы, а псевдо-β-сплавы очень небольшое количество α-фазы. Двухфазные (α+β)-сплавы и псевдо-β-сплавы способны к упрочению путем закалки и искусственного старения. После закалки, в зависимости от содержания β-стабилизаторов, может образоваться мартенсит (пересыщенная α-фаза) и неустойчивая β-фаза. Мартенсит в титановых сплавах не обладает повышенной прочностью по сравнению с равновесной α-фазой.

Упрочение происходит при искусственном старении за счет выделения мелкодисперсных частиц α-фазы при распаде мартенсита β-фазы. В зависимости от химического состава закалка производится от 700-900 °С, а старение – при 420-600 °С.

По технологическому признаку титановые сплавы классифицируются на деформируемые, литейные и порошковые. По свойствам титановые сплавы делятся на высокопластичные, сплавынормальной прочности, высокопрочные, жаропрочные, коррозионностойкие.

Деформируемые сплавы. К α-сплавам относятся технический титан ВТ1-00 и ВТ1-0, сплавы марок ВТ5 (5 % А1) и ВТ5-1 (5% А1 и 2,5 % Sn) и др. Эти сплавы не упрочняются термической обработкой и применяются в отожженном состоянии (рис. 3.9). Они характеризуются хорошей свариваемостью, высокими механическими свойствами при криогенных температурах.

Рис. 3.9. Диаграмма состояния системы Ti–Al

Псевдо-α-сплавы сохраняют достоинства α-сплавов, но за счет наличия небольшого количества β-фазы имеют более высокую пластичность. Поэтому они хорошо обрабатываются давлением как в горячем, так и в холодном состоянии. Кроме алюминия, псевдо-α-сплавы легируются небольшим количеством β-стабилизаторов. К этим сплавам относятся ОТ4 (3,5 % А1, 1,5 % Мn), ОТ4-1 (1,5 % А1, 1 % Мn), ВТ4 (5 % А1, 1,5 % Мn).

Двухфазные (α+β)-сплавы легируются одновременно алюминием и β-стабилизаторами. К ним относятся высокопрочные сплавы марок ВТ6 (6 % А1, 4,5 % V), ВТ14 (4,5 % А1, 3 % Мо, 1 % V), ВТ16 (2,5 % А1, 5 % Мо, 5 % V), жаропрочные сплавы ВТЗ-1 (6 % А1, 2,5 % Мо, 2 % Сr, 0,3 % Si, 0,5 % Fe), BT8, ВТ9 и др. Эти сплавы упрочняются закалкой и старением (рис. 3.10). При этом чем больше содержание β-фазы, тем сильнее выражен упрочняющий эффект.

Рис. 3.10. Микроструктура титанового сплава ВТ6 после закалки (×400

)

Псевдо-β-сплавы содержат небольшое количество α-стабилизатора и большое количество β-стабилизаторов (до 20 % ). Они подвергаются закалке и старению, после чего их прочность доходит до σв= 1300-1700 МПa, что является наибольшим значением для титановых сплавов. Наибольшее распространением из этой группы получил сплав ВТ15 (3 % А1, 7 % Мо, 11 % Сr).

Однофазные β-сплавы большого применения не получили, так как для получения β-структуры требуется вводить очень большое количество дорогих β-стабилизаторов. Например, сплав марки 4201, содержит 33 % молибдена. Он характеризуется исключительной коррозионной стойкостью и может заменить тантал, сплавы на никелевой основе, благородные металлы.

Литейные сплавы титана по составу аналогичны деформируемым. В конце марки они имеют букву Л. Пo структуре они относятся к α-сплавам (ВТ1Л, ВТ5Л) или (α+β)-сплавам с небольшим количеством β-фазы (ВТЗ-1Л, ВТ14Л). Литейные титановые сплавы имеют меньшую прочность и пластичность, чем деформируемые. Упрочняющая термическая обработка для них не применяется, так как при этом резко снижается пластичность.

Область применения титановых сплавов очень велика: в авиации (обшивка самолетов, диски, лопатки компрессоров и т. д.); в ракетной технике (корпуса двигателей, баллоны для сжатых и сжиженных газов); в химическом машиностроении (оборудование, находящееся в среде хлора и его растворов, детали, работающие в азотной кислоте, теплообменники); в судостроении (обшивка морских судов, поэтому эти суда не требуют окраски); в энергомашиностроении (диски, лопатки стационарных турбин); в криогенной технике. В автомобильной отрасли применяемые титановые сплавы позволяют уменьшить массу автомобильных и дизельных двигателей, увеличить их частоту вращения и мощность.

Медь и ее сплавы. Чистая медь имеет розовато-красный цвет, плотность ее 8,93 г/см3, температура плавления 1083 °С. В отожженном состоянии σв= 250 МПа, δ = 45-60 %, твердость 60 НВ. Кристаллизуется в кубической гранецентрированной решетке и полиморфных превращений не имеет. Благодаря высокой электропроводности около половины всей произведенной меди используют в электро- и радиотехнической промышленности для изготовления проводников, монтажных и обмоточных проводов, токопроводящих деталей приборов, аппаратов, в электровакуумной технике. Как конструкционный материал медь неиспользуется из-за высокой стоимости и низких механических свойств. Маркируется буквой М и цифрами, зависящими от содержания примесей. Медь марок М00 (0,01 % примесей), М0 (0,05 %) и М1 (0,1 %) используется для изготовления проводников электрического тока, медь М2 (0,3 % ) – для производства высококачественных сплавов меди, МЗ (0,5 % ) – для сплавов обыкновенного качества. Широкое использование в промышленности имеют сплавы меди с другими элементами – латуни и бронзы.

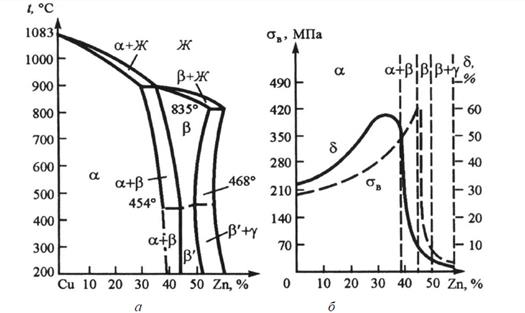

Латуни. Сплав меди с цинком называется латунью. Механические свойства латуни – прочность и пластичность – выше, чем меди, она хорошо обрабатывается резанием, давлением, характеризуется высокими коррозионной стойкостью, теплопроводностью, электропроводностью (рис. 3.11).

Рис. 3.11. Диаграмма состояния системы Cu–Zn (а) и зависимость механических свойств латуни от содержания цинка (б)

Большим преимуществом латуней является сравнительно низкая их стоимость, так как входящий в состав сплава цинк значительно дешевле меди. Максимальную прочность имеет латунь, содержащая 45 % цинка (σв= 350 МПа), а максимальную пластичность – латунь, содержащая 32 % цинка (δ = 55 %). При увеличении содержания цинка выше 39 % резко падает пластичность, а выше 45 % – и прочность. Поэтому латуни, содержащие более 45 % цинка, не применяются. Подобное изменение свойств связано со структурой латуней. Медь и цинк образуют целый ряд твердых растворов.

При содержании цинка до 39 % латунь является однофазной и структура её представляет собой α-твёрдый раствор цинка в меди с гранецентрированной кубической решеткой (α-латунь). При большем содержании цинка латунь является двухфазной: в её структуре появляется хрупкая β-фаза, представляющая собой твёрдый раствор на базе соединения Сu и Zn с объемно-центрированной кубической решеткой (α+β латунь) (рис. 3.12).

Рис. 3.12. Микроструктура двухфазной латуни ЛМцСКА

При содержании цинка более 45 % структура латуни состоит только из β-фазы.

По химическому составу различают простую (двойную) латунь, в которой содержатся только медь и цинк, и сложную (специальную), в которой кроме цинка содержатся легирующие элементы: никель, свинец, олово, кремний и др. Специальная латунь отличается повышенной прочностью, лучшими антикоррозионными и технологическими свойствами. По технологическому признаку латуни делятся на литейные и деформируемые (обрабатываемые давлением).

Латуни маркируются буквой Л. В деформируемых латунях указывается содержание меди и легирующих элементов, которые обозначаются соответствующими буквами (О – олово, А – алюминий, К – кремний, Н – никель, Мц – марганец, Ж – железо, С – свинец). Содержание элементов дается в процентах после всех буквенных обозначений. Например, латунь Л63 содержит 63 % меди и 37 % цинка. Латунь ЛАЖ 60-1-1 содержит 60 % меди, 1 % алюминия, 1 % железа и 38 % цинка. В марках литейных латуней указывается содержание цинка, а количество легирующих элементов (в %) ставится после букв, их обозначающих. Например, литейная латунь ЛЦ40Мц3А содержит 40 % цинка, 3 % марганца, менее 1 % алюминия и 56 % меди. Простые латуни выпускают следующих марок: Л96, Л90, Л85, Л70, Л68, Л63, Л60. Все они являются деформируемыми, а по структуре однофазными (кроме Л60). Наибольшее применение имеют латуни, содержащие 90, 80, 70 и 68 % меди.

Бронзы. Сплав меди с оловом, алюминием, свинцом и другими элементами, среди которых цинк и никель не являются основными, называют бронзой. По основному легирующему элементу бронзы делятся на оловянные, алюминиевые, кремнистые, бериллиевые, свинцовые и др. Бронзы обладают хорошими литейными свойствами, хорошо обрабатываются давлением и резанием. Большинство бронз отличаются высокой коррозионной стойкостью и, кроме того, широко используются как антифрикционные сплавы.

По технологическому признаку бронзы делят на деформируемые и литейные. Маркируются бронзы буквами Бр, за которыми показывается содержание легирующих элементов в %. Обозначения легирующих элементов и отличия в марках деформируемых и литейных сплавов у бронз такие же, как у латуней. Например, деформируемая бронза БрОФ 6,5-0,4 содержит 6,5 % олова и 0,4 % фосфора, а литейная бронза БрОЗЦ7С5Н – 3 % олова, 7 % цинка, 5 % свинца, менее 1 % никеля.

Особенно широкое применение в машиностроении имеют оловянные бронзы (рис. 3.13).

Рис. 3.13. Диаграмма состояния системы Cu–Sn (а) и зависимость механических свойств бронзы от содержания олова (б)

Они обладают высокими механическими (σв= 150-350 МПа; δ = 3-15%; 60-90 НВ) и антифрикционными свойствами, коррозионной стойкостью, хорошо отливаются и обрабатываются резанием. По структуре оловянные бронзы, подобно латуням, бывают однофазными и двухфазными. Обычно вторая фаза выделяется при содержании олова больше 7-9 % (рис. 3.14).

Однофазные оловянные бронзы, имеющие высокую пластичность, используются в качестве деформируемых, двухфазные – в качестве литейных. Для улучшения качества в оловянную бронзу вводят свинец, повышающий антифрикционные свойства и обрабатываемость; цинк, улучшающий литейные свойства; фосфор, повышающий литейные, механические и антифрикционные свойства.

Рис. 3.14. Микроструктура двухфазной оловянной бронзы (300)

Литейные оловянные бронзы БрО5Ц5С5, БрО6Ц6С2, БрО10Ф1 и др. применяют для получения деталей машин, работающих в условиях морской и пресной воды, для изготовления антифрикционных деталей (вкладышей подшипников скольжения). Литейные оловянные бронзы имеют самую низкую усадку и наилучшую жидкотекучесть среди всех медных сплавов.

Деформируемые оловянные бронзы обладают высокой пластичностью и упругостью. Из них изготовляют прутки, трубы, ленты. Бронзу БрОФ6,5-1,5 применяют для изготовления пружин, мембран, антифрикционных деталей; БрОЦ4-3, БрОЦС4-4-2,5 для производства плоских и круглых пружин, антифрикционных деталей.

Наклеп и рекристаллизация

Для описания явления наклепа рассмотрим холодную пластическую деформацию поликристаллических материалов, которыми являются металлы и сплавы. Как описывалось выше, деформация поликристаллического тела складывается из деформации отдельных зерен. Плоскости скольжения зерен произвольно ориентированы в пространстве, поэтому под влиянием внешних сил напряжения в плоскостях скольжения отдельных зерен будут различны. Деформация начинается в отдельных зернах, в плоскостях скольжения которых возникают максимальные касательные напряжения. Соседние зерна будут разворачиваться и постепенно вовлекаться в процесс деформации. Деформация приводит к изменению формы зерен: зерна получают форму, вытянутую в направлении наиболее интенсивного течения металла. Изменение структуры при деформации показано на рис. 4.4.

а) б) в)

Рис. 4.4. Изменение структуры при деформации: а) до деформации;

б) после обжатия на 35%; в) после обжатия на 90%

Кристаллические решетки большинства зерен получают одинаковую ориентировку – возникает текстура деформации. Текстура деформации создает кристаллическую анизотропию (разницу свойств по направлениям). Металл приобретает волокнистое строение. приобретает волокнистое строение.

С увеличением степени деформации характеристики пластичности и вязкости уменьшаются, а прочностные характеристики и твердость увеличиваются (рис. 4.5).

Рис. 4.5. Зависимость механических свойств от степени деформации

Также повышается электросопротивление, снижаются сопротивление коррозии, теплопроводность, магнитная проницаемость. Совокупность явлений, связанных с изменением механических, физических и других свойств металлов в процессепластической деформации называют деформационным упрочнением или наклепом.

Упрочнение при наклепе объясняется возрастанием на несколько порядков плотности дислокаций, формированием ячеистой дислокационной субструктуры, искажениями кристаллической решетки и возникновением внутренних напряжений. Свободное перемещение дислокаций затрудняется, включается механизм дислокационного (субструктурного) упрочнения.

Влияние нагрева на структуру и свойства деформированного металла. Деформированный металл находится в неравновесном состоянии. Переход к равновесному состоянию связан с уменьшением искажений в кристаллической решетке – снятием напряжений, что определяется возможностью перемещения атомов.

При низких температурах подвижность атомов мала, поэтому состояние наклепа может сохраняться неограниченно долго. При повышении температуры металла в процессе нагрева после пластической деформации диффузия атомов увеличивается, и начинают действовать процессы разупрочнения, приводящие металл в более равновесное состояние. Эти процессы называются возврат и рекристаллизация.

Возврат – это небольшой нагрев деформированного металла, вызывающий ускорение движения атомов, снижение плотности дислокаций, устранение внутренних напряжений и восстановление кристаллической решетки.

Первая стадия возврата называется отдыхом – процесс перераспределения и уменьшения концентрации точечных дефектов путем их аннигиляции, а также перераспределения дислокаций без образования новых границ. Вторая стадия возврата называется полигонизация – процесс деления зерен на части – фрагменты, полигоны в результате скольжения и переползания дислокаций. В ячеистой дислокационной субструктуре, сформированной при пластической деформации, противознаковые дислокации аннигилируют, а оставшиеся выстраиваются в дислокационные стенки, формируя новые малоугловые границы зерен (рис. 4.6).

Рис. 4.6. Схема процесса полигонизации

Возврат происходит при температуре Т = (0,25...0,3)·Тпл. При этом происходит частичное разупрочнение и восстановление свойств. Возврат уменьшает искажение кристаллической решетки, но почти не влияет на размеры и форму зерен, сохраняя текстуру деформации.

Рекристаллизация. При нагреве до достаточно высоких температур подвижность атомов возрастает и происходит рекристаллизация – процесс зарождения и роста новых недеформированных зерен исходной фазы при нагреве наклепанного металла до определенной температуры. Температура начала рекристаллизации связана с температурой плавления:

Трек = α·Тпл,

где для металлов высокой чистоты α = 0,1...0,2; для технически чистых металлов α = 0,4; для твердых растворов α = 0,5...0,8.

Рекристаллизация проходит в несколько стадий. Первая стадия рекристаллизации – первичная рекристаллизация заключается в образовании центров роста и росте новых равновесных зерен с неискаженной кристаллической решеткой. Новые зерна возникают у границ старых зерен и блоков, где решетка была наиболее искажена. Количество новых зерен постепенно увеличивается, и в структуре не остается деформированных зерен со старой структурой (рис. 4.7).

Рис. 4.7. Изменение структуры деформированного металла при первичной рекристаллизации

Движущей силой первичной рекристаллизации является энергия, аккумулированная в наклепанном металле. Система стремится перейти в устойчивое состояние с неискаженной кристаллической решеткой.

Вторая стадия рекристаллизации – собирательная рекристаллизация – заключается в росте образовавшихся новых зерен. Движущей силой является поверхностная энергия зерен. При мелкихзернах поверхность раздела большая, поэтому имеется большой запас поверхностной энергии. При укрупнении зерен общая протяженность границ уменьшается, и система переходит в более равновесное состояние (рис. 4.8а).

Рис. 4.8. Структура деформированного металла после собирательной (а) и вторичной (б) рекристаллизации

Третья стадия рекристаллизации – вторичная рекристаллизация – представляет собой стадию неравномерного роста одних рекристаллизованных зерен по сравнению с другими. В результате формируется конгломерат зерен-гигантов, соседствующих с зернами-карликами (рис. 4.8б).

Рис. 4.9. Влияние предварительной степени деформации металла на величину зерна после рекристаллизации

Нагрев металла до температур рекристаллизации сопровождается резким изменением не только микроструктуры, но и свойств. Нагрев приводит к резкому снижению прочности при одновременном возрастании пластичности. Также снижается электросопротивление и повышается теплопроводность.

На свойства металла большое влияние оказывает размер зерен, получившихся при рекристаллизации. Наиболее крупные зерна образуются после незначительной предварительной деформации 3...10 %. Такую деформацию называют критической (рис. 4.9). И такая деформация нежелательна перед проведением рекристаллизационного отжига.

Практически рекристаллизационный отжиг проводят для малоуглеродистых сталей при температуре 600...700 °С, для алюминевых сплавов – 350...450 °С, для титановых сплавов – 550...750 °С, для латуней и бронз – 560...700 °С.

Деформация, которая осуществляется при температуре ниже температуры рекристаллизации, называется холодной деформацией. Холодная деформация сопровождается наклепом металла.

Если деформирование металла происходит при температуре выше температуры рекристаллизации, то наклеп после деформации не возникает. Такая деформация называется горячей деформацией. При горячей деформации упрочнение, создаваемое в процессе деформации, снимается в результате рекристаллизации в ходе самой деформации.

Поверхностное пластическое деформирование. Эффективным способом упрочнения готового изделия является пластическое деформирование лишь поверхностного слоя детали. Наклепу подвергают готовые детали, прошедшие механическую и термическую обработку. Самыми распространенными методами поверхностной пластической деформации (ППД) является дробеструйная обработка и обкатка поверхности роликами.

При дробеструйной обработке на поверхность деталей из специальных дробеметов с большой скоростью направляют поток стальной дроби диаметром 0,5-1,5 мм. Дробеструйной обработке подвергают поверхность рессор и пружин, зубчатых колес, звеньев гусениц, гильз и поршней. В результате дробеструйной обработки предел выносливости рессор увеличивается в 1,5 раза, и в несколько раз возрастает их долговечность.

Рис. 4.10. Изображение излома стали 40Х13 после ультразвуковой обработки (×1000)

Обкатку роликами проводят с помощью специальных приспособлений на обычных токарных или строгальных станках. Давление на ролики осуществляется гидравлически или с помощью пружин. Обкатку роликами применяют для обработки шеек валов, осей железнодорожных вагонов, коленчатых валов и других деталей. Помимо упрочнения, обкатка повышает чистоту обрабатываемой поверхности.

К современным методам поверхностной пластической деформации относится ультразвуковая финишная обработка, когда упрочнение и выглаживание поверхности осуществляется закрепленным в суппорте токарного станка инструментом, нормально колеблющимся с ультразвуковой частотой и обеспечивающим деформацию сжатия и сдвига, возникающую в результате воздействия на поверхность смещаемой детали индентора – шарика из твердого сплава. Ультразвуковые колебания, возбужденные в поверхности, облегчают и интенсифицируют процесс пластической деформации и упрочнения поверхностного слоя детали (рис. 4.10).

Пластмассы

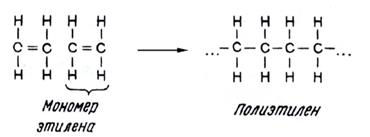

Пластмассы – это так называемые пластические массы, получаемые на основе природных и синтетических высокомолекулярных соединений (полимеров), которые способны под воздействием теплоты и давления принимать и сохранять заданную форму. Полимеры состоят из многочисленных элементарных звеньев одинаковой структуры – мономеров. Химический состав полимера выражают этим структурным звеном, а число звеньев n в макромолекулярной цепи называют степенью полимеризации. Например, молекула полиэтилена состоит из многократно повторяющегося звена С2Н4 и может быть представлена в виде схемы (рис. 5.1).

Рис. 5.1. Схема полимеризации полиэтилена

В зависимости от числа звеньев в молекуле изменяются агрегатное состояние и свойства вещества. При n = 5 это жидкость, при n = 50...70 – вязкая жидкость (смазка), при n = 100...120 – твердое вещество (парафин), при n = 1500...2000 – высокомолекулярное соединение (полиэтилен). Макромолекулы полимера, имея одинаковый химический состав, могут значительно различаться размерами, а следовательно и свойствами.

Полимерные макромолекулы представляют собой длинные цепочки, состоящие из большого количества отдельных звеньев. Поперечное сечение цепи составляет несколько нанометров, а длина – до нескольких тысяч нанометров, поэтому макромолекулам полимера свойственна большая гибкость. Это одна из отличительных особенностей полимеров. Полимеры характеризуются прочнымихимическими связями вдоль цепи в макромолекулах и относительно слабыми – между ними, за исключением пространственно сшитых полимеров.

По форме макромолекул полимеры делятся налинейные, разветвленные, лестничные и пространственные. Линейные макромолекулы (рис. 5.2а) представляют собой длинные зигзагообразные или закрученные в спираль цепочки с высокой прочностью химических связей вдоль цепи и слабыми межмолекулярными связями. Разветвленные макромолекулы (рис. 5.2б) характеризуются наличием боковых ответвлений от основной молекулярной цепи. Лестничный полимер имеет макромолекулу, состоящую из двух молекулярных цепей, соединенных химическими связями (рис. 5.2в). Пространственные (сетчатые) полимеры (рис. 5.2г) образуются при соединении молекулярных цепей между собой в поперечном направлении. В результате образуется пространственная сетчатая структура с различной частотой сетки.

Рис 5.2. Формы макромолекул полимеров: а – линейная, б – разветвленная,

в – лестничная, г – сетчатая, пространственная

В зависимости от упаковки молекул полимеры могут одновременно иметь и кристаллическое, и аморфное строение. В отличие от металлов, кристалличность полимеров – это упорядоченное (параллельное) расположение звеньев и цепей, которое обычно составляет 50%, но может достигать 90%. Соотношение кристаллической и аморфной фаз называется степенью кристаллизации. Оно изменяется в зависимости от изменения скорости охлаждения и вытяжки. Аморфные материалы обычно хрупки, а кристалличность придает полимеру повышеннуютеплостойкость, жесткость и прочность. К кристаллизующимся полимерам относятся полиэтилен, полипропилен, полиамид и др.

По поведению при нагреве все полимеры делятся натермопластичные и термореактивные. Термопластичные полимеры при нагреве размягчаются, а при охлаждении затвердевают. При повторном нагревании и охлаждении вновь происходит размягчение и затвердевание. Поэтому термопластичные полимеры можно перерабатывать в изделия неоднократно. Термопластичные полимеры имеют макромолекулы линейной или разветвленной структуры. Термореактивные полимеры первоначально имеют линейную структуру и при нагревании размягчаются. При высокой температуре происходит соединение макромолекул со специальными отвердителями (сшивающими агентами) в сетчатую пространственную структуру (рис. 5.2г). За счет этого полимер затвердевает и при повторном нагревании остается твердым. Поэтому термореактивные полимеры не могут быть подвергнуты повторной переработке (рис. 5.3).

Рис. 5.3. Реакция отверждения эпоксидной смолы

Термопластичные полимеры удобны в переработке, обладают большой упругостью и малой хрупкостью. Термореактивные полимеры хрупки. В ненаполненном виде не применяются, а используются в качестве связующих в композиционных материалах.

В зависимости от температуры полимерные материалы могут находится в трех физических состояниях: стеклообразном, высокоэластическом и вязкотекучем.

Если полимер находится в стеклообразном состоянии (при температуре ниже температуры стеклования), он деформируется, как обычные упругие твердые тела. В высокоэластическом состоянии (при температуре выше температуры стеклования) характер поведения под нагрузкой зависит от строения и фазового состава полимера (рис. 5.4).

Рис. 5.4. Диаграммы растяжения полимеров, находящихся в высокоэластическом состоянии:

1 – аморфного термопласта;

2 –кристаллического

Полимеры с аморфной структурой и реактопласты хрупкие, но имеют довольно высокое значение прочности. Кристаллические термопласты пластичны и при деформации с определенной нагрузкой на диаграмме растяжения наблюдается рост деформации при незначительном изменении нагрузки.

Характер диаграмм σ – ε и предел прочности в значительной мере зависят от температуры и скорости деформации, так как температура оказывает влияние на силы межмолекулярного взаимодействия, а скорость деформирования определяет возможные структурные перестройки при приложении нагрузки. Так, при деформации кристаллического термопласта при низкой температуре или с высокой скоростью, его кривая имеет вид кривой деформации аморфного термопласта (см. рис 5.4).

При переработке, эксплуатации и хранении полимеры подвергаются воздействию теплоты, света, проникающей радиации, кислорода, влаги, агрессивных химических соединений, механических нагрузок, что создает условия для инициирования и развития деструкции и сшивания молекул. Самопроизвольное необратимое изменение важнейших характеристик, происходящее в результате химических и физических процессов , развивающихся в полимере при эксплуатации и хранении называется старением полимеров. Практически все полимеры склонны к старению. При старении полимеры размягчаются или, наоборот, повышается их твердость и хрупкость и теряется эластичность. Для замедления процесса старения в полимеры добавляются стабилизаторы – различные органические вещества, ослабляющие действия факторов, способствующих старению.

Наиболее широкое применение в различных отраслях промышленности нашли термопластичные полимеры – полиофелины, полиамиды, поливинилхлорид, фторопласты, полиуретаны, а также термореактивные – феноло-формальдегидные, эпоксидные, полиэфирные и полиамидные смолы.

Пластмассы состоят из нескольких полимеров, основной из которых называется связующим веществом. Такие простые пластмассы, как полиэтилен, вообще состоят из одного связующего вещества. Кроме связующего вещества в состав пластмасс могут входить:наполнители (твердые материалы органического и неорганического происхождения) для повышения прочности, твердости, теплостойкости и придания специальных свойств; пластификаторы (олеиновая кислота, стеарин, дибутилфталат и др.) для повышения пластичности, что необходимо при изготовлении изделий из пластмасс; отвердители, ускоряющие переход пластмасс в неплавкое, твердое и нерастворимое состояние; стабилизаторы, предотвращающие или замедляющие процесс старения; красители.

По виду наполнителя пластмассы делятся на порошковые, волокнистые, слоистые, газонаполненные и пластмассы без наполнителя.

По способу переработки в изделия пластмассы подразделяются на литьевые и прессовочные.

Современное производство не может обойтись без пластмасс (рис. 5.5), а создание композитов на их основе дает возможность снизить их недостатки и сформировать уникальные свойства.

Рассмотрим наиболее важные пластмассы.

Полиэтилен(-СН2-СН2-)n – продукт полимеризации бесцветного газа – этилена. Полиэтилен – один из самых легких материалов – имеет высокую эластичность, отличные электроизоляционные свойства, химически стоек, водонепроницаем, морозостоек до –70 °С, пластичен, недорог, технологичен. Недостатки – склонность к старению и невысокая теплостойкость (до +70°С). Для защиты от старения в полиэтилен вводятся стабилизаторы (2-3 % сажи). Используется для изготовления пленки, изоляции проводов, изготовления коррозионностойких труб, уплотнительных деталей. Применяется для покрытияметаллов с целью защиты их от коррозии. Занимает первое место в общем объеме мирового производства пластмасс.

Полипропилен(-СН2-СНС6Н5-)n также производится из этилена. По свойствам аналогичен полиэтилену, но более теплостоек (до +150°С), имеет более высокую прочность, меньше склонен к старению. Применяется для изготовления деталей в автомобилестроении, химическом машиностроении, пленки, волокон, труб для горячей воды, электроизоляционных деталей (рис. 5.6).

Рис. 5.6. Динамика применения полипропилена в автомобилях Lada и фотография гранул полипропилена с деталями корпуса автомобиля LadaKalina

Полистирол(-СН2-СНС6Н5-)n – продукт полимеризации стирола, твердый, жесткий, прозрачный полимер. Имеет очень хорошие электроизоляционные свойства. Химически стоек, водостоек, хорошо обрабатывается механически, более стоек к воздействию радиации по сравнению с другими термопластами. Его недостатки – низкая теплостойкость (до +65 °С), склонность к старению и растрескиванию.Используется в электротехнической, радиотехнической и химической промышленности.

Органическое стекло – прозрачный термопластичный материал на основе полиакриловой смолы. Отличается высокой оптической прозрачностью, пропускает ультрафиолетовые лучи, имеет высокий коэффициент преломления, в 2 раза легче минеральных стекол, обладает химической стойкостью в среде разбавленных растворов кислот и щелочей, углеводородных топлив и смазок. Недостатки – низкая твердость. Выпускается в виде листов толщиной до 25 мм. Используется для остекления в автомобиле- и самолетостроении, для прозрачных деталей в приборостроении.

Поликарбонат – термопластический полимер на основе дифенилолопропана и фостена. Характеризуется низкой водопоглощаемостью и газопроницаемостью, высокой жесткостью, тепло- и химической стойкостью, физиологически безвреден, бесцветен, прозрачен, хорошо окрашивается. Стоек к световому старению. Это один из наиболее ударопрочных термопластов, что позволяет использовать его в качестве конструкционного материала, заменяющего металл. Из поликарбоната изготавливают шестерни, подшипники, корпуса и др. В современном автомобилестроении из поликарбоната изготавливают окна и крыши автомобилей.

Фторопласты – производные этилена, в которых все атомы водорода заменены галогенами. Они имеют наибольшую термическую и химическую стойкость из всех термопластичных полимеров. Фтороплас -4 (-CF2-CF2-)n, называемый также тетрафторэтилен (тефлон), имеет высокую плотность (2,2 г/см3), водостоек, не горит, не растворяется в обычных растворителях, обладает электроизоляционными и антифрикционными свойствами. По химической стойкости превосходит все известные материалы. Выдерживает температуру от −269 до +260 °С. Недостаток – трудность переработки в изделия. Применяется для изготовления изделий, работающих в агрессивных средах, при высокой температуре, для антифрикционных покрытий на металлах, прокладок, электроизоляции и др.

Полиуретаны — высокомолекулярные соединения, содержащие уретановую группу -NH-COO-. По свойствам они близки к полиамидам, но обладают более высокой стойкостью к действию воды и окислителей, а так же превосходят их по диэлектрическим свойствам. Они характеризуются эластичностью, морозостойкостью до –70 °С. Они применяются для изготовления пленок, волокон, изоляции, полиуретановых каучуков.

Эпоксидные смолы представляют собой вязкие низкомолекулярные жидкости, молекулы которых содержат эпоксидную группу. При добавке отвердителей происходит полимеризация эпоксидных смол, они затвердевают и приобретают пространственное сетчатое строение. Отвержденные эпоксидные смолы весьма прочны, усадка при отверждении достаточно мала – около 1 %. Эпоксидные смолы проявляют высокую адгезию как к наполнителям, так и к различным конструкционным материалам (металлам, стеклу, керамике), что позволяет использовать их в качестве клеев.

Рис.5.7. Стекловолокно часто используется в качестве наполнителя в композиционных материалах

Стекловолокнитыимеют в качестве наполнителя стекловолокно. Неориентированные стекловолокниты имеют в качестве наполнителя короткое стекловолокно (рис. 5.7), что позволяет изготовлять детали сложной формы с металлической арматурой. Ориентированные стекловолокниты (стеклопластики) имеют в качестве наполнителя длинные стеклянные волокна, уложенные закономерно отдельными прядями, что придает стеклопластику более высокую прочность. Они не горючи, обладают химической стойкостью, выдерживают температуру до +250 °С. Применяются для изготовления деталей, обладающих повышенной прочностью, а также для изготовления деталей высокой точности.

Газонаполненные пластмассы представляют собой материалы на основе синтетических смол, содержащие газовые включения. В пенопластах (пенополистирол, пенополивинилхлорид) поры, заполненные газом, не соединяются друг с другом и образуют замкнутые объемы. Они представляют собой жесткие материалы, отличающиеся малой плотностью (0,02-0,2 г/см3), высокими тепло-, звуко- и электроизоляционными свойствами, очень хорошей плавучестью, водостойкостью. Недостаток пенопластов – низкая прочность. Используются для теплоизоляции и звукоизоляции, изготовления непотопляемых плавучих средств, в качестве легкого заполнителя различных конструкций. Мягкие виды пенопластов используются для изготовления мебели, амортизаторов и т.п.

Поропласты (губчатые материалы) — это газонаполненные пластмассы, поры которых сообщаются между собой. Их плотность составляет 0,02-0,5 г/см3. Они представляют собой мягкие эластичные материалы, обладающие водопоглощением. Получают поропласты путем введения в состав композиций веществ, которые вымываются водой или вскипают при нагреве.

Рис. 5.8. РЭМ изображение излома интегрального пенопласта (×1000)

Интегральные пенопласты состоят из легкой пористой микроячеистой (0,02-2 мм) сердцевины – пенопласта, постепенно переходящей в монолитную поверхностную корку (рис. 5.8). Интегральные пенопласты обладают высокими механическими свойствами, т.к. поверхностная корка придает изделиям стойкость к механическим нагрузкам, а пористая сердцевина – легкость. По удельной ударной механической прочности и удельной жесткости при изгибе могут превосходить монолитные аналоги, ряд металлов и древесину. Благодаря своим упругим свойствам эти материалы применяются для производства энергопоглощающих, амортизирующих и уплотнительных изделий.

Керамические материалы

Под керамикой понимаются поликристаллические материалы, получаемые спеканием неметаллических порошков природного или искусственного происхождения. Керамика относится к основным материалам, оказывающим определяющее влияние на уровень и конкурентноспособность промышленной продукции. В данное время керамика является третьим промышленным материалом после металлов и пластмасс, и первый конкурент металлических сплавов для использования при высоких температурах.

Керамические материалы выгодно отличаются от металлических и полимерных следующими свойствами: многофункциональностью, доступностью сырья, низкой энергоемкостью производства, высокой коррозионной стойкостью и устойчивостью к радиационному воздействию, биологической совместимостью, низкой плотностью.

Однако керамике присущ и ряд существенных недостатков: чувствительность к термоударам (особенно переохлаждению), хрупкость, низкое временное сопротивление, сложность механической обработки.

Эти материалы перспективны для инструментов, деталей двигателей внутреннего сгорания, фильтров, мембран с различной пропускной способностью, элементов искусственных органов, износостойких покрытий, нагревательных элементов и др.

По структуре керамика может быть аморфная и кристаллическая. Кристаллическая фаза – основа керамики. Аморфная фаза представляет собой прослойку стекловидных веществ, которая облегчает процесс изготовления материала и изделий и служит связкой для частиц кристаллической фазы. Количество аморфной фазы может составлять до 40 %. В некоторых видах керамики, полученных из чистых веществ, эта фаза может отсутствовать.