Основу составляют эталоны, которые наиболее точно воспроизводят единицы и определяют размеры остальных производных единиц. Это государственные первичные эталоны единиц: ЭДС, сопротивления и электрической емкости. Первые два разработаны недавно и основаны на квантовых эффектах Джозефсона и Холла.

Эталон ампера состоит из аппаратуры, выполненной на основе квантовых эффектов Джозефсона, включая меру напряжения, меру электрического сопротивления, сверхпроводящий компаратор тока и регулируемые источники тока.

Канделла воспроизводится путем косвенных измерений.

Эталонная база в области измерений параметров ионизирующих излучений насчитывает 14 ГЭ и обеспечивает воспроизведение их величин, как активность радионуклидов и масса радия, экспозиционная, поглощенная и эквивалентная дозы, поток энергии и др.

Эталонная база физико-химических измерений состоит из трех государственных эталонов, воспроизводящих единицы:

- молярной доли компонентов в газовых средах;

- объемного влагосодержания нефти и нефтепродуктов:

- относительной влажности газов.

Система эталонов в этой области наименее развита. Точность измерений также не очень велика и составляет доли процентов.

Государственный первичный эталон и государственная поверочная схема для измерения плоского угла устанавливаются ГОСТ 8.016—81. Первичный эталон обеспечивает воспроизведение градуса с неисключенной погрешностью не более 0,02".

Основные постулаты метрологии.

1. Истинное значение определяемой величины существует, и оно постоянно.

2. Истинное значение измеряемой величины отыскать невозможно. Отсюда следует, что результат математически связан с измеряемой величиной вероятностной зависимостью.

Погрешность измерений

Погрешность измерений возникает вследствие погрешностей применяемых средств, выбранного метода и методики измерения, отличия внешних условий от установленных, искажения результатов при считывании и обработке их наблюдателем. Она оценивается как отклонение D полученного результата ХИ от истинного значения измеряемой величины (действительное):

ХД D = ХИ - ХД.

В этих условиях при оценке погрешности измерений используется комплексный подход. В общем виде результат измерений Y(t) в момент времени г при получении результата измерения X(t - t) в момент (t - t) средством с временем реакции t и характеристикой преобразования f(X) при наличии влияющих величин xi и взаимодействия его с объектом N запишется как

Y(t)=f[X(t - t),x1,..., xn,N].

Действительное значение измеряемой величины можно получить, имея нормированную характеристику преобразования и значения влияющих величин, а также нулевое значение воздействия средства на объект измерения

Y(t) =fном[X(t), x1 ном ,..., xn ном, 0].

Используя соотношения Df =f – fном; Dxi =xi – xi ном погрешность результата можно выразить, воспользовавшись разложением Y(t) в ряд Тейлора

Погрешности классифицируются по следующим системообразующим признакам:

- по способу выражения - абсолютные и относительные;

- по характеру проявления - систематические и случайные;

- по изменению во времени - статические и динамические;

- по способу обработки ряда измерений - средние арифметические и средние квадратические:

- по решению измерительной задачи - частные и полные; по отношению к единице физической величины - погрешности воспроизведения, хранения и передачи размера единицы.

В практике измерений все виды случайных и систематических погрешностей проявляются совместно и образуют единый нестационарный случайный процесс.

Абсолютная погрешность измерения DХ выражает погрешность, представляемую в единицах измеряемой величины, и записывается в виде (± значение абсолютной погрешности) в отличие от абсолютного значения погрешности, представляемого без знаков. Абсолютная погрешность сама по себе не может служить показателем точности. Таким показателем является относительная погрешность.

Относительная погрешность d выражается в долях значения измеряемой величины:

d = DХ/Х

или процентах

d = 100 × DХ/Х.

Эта характеристика не позволяет нормировать значение погрешности вследствие ее зависимости от измеряемого значения. Более адекватна приведенная погрешность - отношения абсолютной погрешности и некоторого нормированного значения, входного или выходного сигнала, например протяженности диапазона шкалы, выражаемого в долях или процентах:

g = DХ/Хн вх

или

g = DХ/Хн вых .

При оценке результата измерения с помощью этой характеристики прослеживается прямая связь между g и коэффициентом корреляции р в виде соотношения

g 2 = (1 - р2)/3.

Систематическая погрешность является составляющей погрешности результата измерения, остающейся по значению постоянной или закономерно изменяющейся при повторных измерениях одной и той же физической величины.

В соответствии с причинами возникновения погрешности делятся на инструментальные, методические, субъективные и связанные с отклонением внешних условий от установленных, а по характеру проявления различают систематические, постоянные, прогрессирующие и периодические.

Наиболее часто встречаются постоянные погрешности, сохраняющие свое значение за весь цикл измерений, например смещение указателя от установленного значения. Погрешности этого типа наиболее трудно устанавливаются. Прогрессирующие систематические погрешности имеют постоянно возрастающую или убывающую зависимость от измерения к измерению, например погрешность от износа механизма передачи к указателю прибора, старения элементов и т.п. Характер изменения периодических погрешностей определяется каким-либо периодическим законом, например наличием эксцентриситета в угломерных приборах. Погрешности последнего вида требуют постоянной коррекции.

Инструментальные погрешности связаны с износом и наличием трения в механизмах, несоответствием действительного и номинального значений меры и т.п.

Погрешности метода связаны с несовершенством метода или принятых в методике допущений. При измерении температуры пирометром погрешность определения действительного значения температуры определяется погрешностью определения излучательных характеристик. Методические погрешности не могут быть нормированы, а оцениваются самим наблюдателем на основании специального метрологического исследования.

Субъективная погрешность зависит от индивидуальных качеств оператора: зрения, реакции, внимания, профессиональных навыков.

Систематическая погрешность от влияния внешних условий определяется отклонением реальных условий измерения от установленных методикой, например повышение температуры свободных концов термоэлектрического термометра выше нуля требует введения поправок.

Все систематические погрешности искажают результаты измерений, и их исключают введением поправок или регулировкой измерительных средств. Даже после введения поправки остается некоторая погрешность, называемая неисключенной систематической погрешностью вследствие ее малости и невозможности полной компенсации с помощью поправок.

Случайная погрешность измерения является составляющей погрешности измерения и характеризуется случайным характером проявления (по знаку и величине) при измерении одного размера физической величины. Они возникают в результате вариации показаний, условий измерения, погрешностей округления при отсчете и других причин, вызывая рассеяние результатов измерений. В соответствии с теорией погрешностей случайные погрешности одинакового размера, но разного знака должны проявляться с одной и той же частотой, а большие по абсолютному значению погрешности реже, чем малые. Эти центральные положения теории погрешности имеют важное практическое приложение: увеличение числа измерений приводит к уменьшению погрешности результата, так как сумма погрешностей отдельных измерений в серии стремится при этом к нулю.

Связь между величинами случайных погрешностей и их вероятностями наиболее точно описывается законами распределения. Конечное число значений описывается программой, полигоном или функцией распределения.

Рисунок 1.4 - Графики распределения случайных погрешностей измерения

При этом по оси абсцисс откладывают значения погрешности °D, а на оси ординат - вероятности появления этих значений Р (°D). Вероятность Р(°D) пропорциональна отношению числа погрешностей n с °Di,- значением к общему числу измерений N: Р(°Di) = n/N. Для дискретного числа измерений N закон распределения. С увеличением N функция распределения приобретает форму. Этот вид закона распределения называется нормальным (или гауссовым):

где s - параметр закона распределения, называемый средним квадратическим отклонением случайной погрешности.

Среднее квадратическое отклонение о определяет вид закона распределения: чем меньше s, тем более "острой" является кривая распределения f(°D) и более точным средство измерения, так как вероятность появления больших погрешностей в этом случае меньше.

Истинное значение температуры 800 °С. Из графика распределения f(t) измеренных значений можно определить среднее значение М[Т] - математическое ожидание, равное 820 °С. Следовательно, измерение сопровождается систематической ошибкой Dс = 800 - 820 = - 20 °С. При показании прибора 860 °С (стрелка на шкале) случайная погрешность этого измерения составит °D= 860 - 820 = 40 °С, а суммарная погрешность °Då = 860- 800 = 60 °С в сторону завышения.

Ряд измерений одной величины характеризуется размахом результатов измерений - алгебраической разностью наибольшего Хmах и наименьшего Хmin результатов ряда из n измерений

Rn = Хmах - Хmin .

Одной из обобщенных характеристик рассеяния служит средняя арифметическая погрешность отдельного измерения в серии из n равноточных независимых измерений Xi при среднем арифметическом значении  данного ряда:

данного ряда:

Чаще используют другую характеристику рассеяния - среднюю квадратическую погрешность (среднее квадратическое отклонение) S(X) отдельного измерения в серии из n равноточных независимых измерений:

В силу ограниченности количества измерений S называют оценкой стандартного отклонения s. Между этими величинами существует соотношение s =  S(X).

S(X).

При n > 30 между средней арифметической r и средней квадратической погрешностями выполняется соотношение:

r = 0,8S(X).

Вероятность Р {(Xi -  )< S(X)} того, что погрешность отдельного измерения не превзойдет значения средней квадратической погрешности при нормальном законе распределения составляет всего 0,68 и называется статистической надежностью. На практике ее значение принимается 0,68; 0,95; 0,99.

)< S(X)} того, что погрешность отдельного измерения не превзойдет значения средней квадратической погрешности при нормальном законе распределения составляет всего 0,68 и называется статистической надежностью. На практике ее значение принимается 0,68; 0,95; 0,99.

При проведении серии измерений зависимость между средней квадратической погрешностью отдельного измерения S(X) и средней квадратической погрешностью арифметического среднего S  выражается:

выражается:

S  = S(X)/

= S(X)/  .

.

Следовательно, случайная погрешность измерения может быть снижена в  раз, если провести n измерений величины, а результатом считать среднее арифметическое значение.

раз, если провести n измерений величины, а результатом считать среднее арифметическое значение.

При проведении серии измерений, включающих двойные измерения при прямом Xi и обратном Xj направлении средняя квадратическая погрешность отдельного измерения снижается

При неравноточных измерениях определение средней квадратической погрешности среднего арифметического осуществляют с учетом веса bi каждого неравноточного измерения по уравнению:

При определенном числе измерений требуется определение погрешности DS средней квадратической погрешности S(Х), которую можно определить по соотношению

Для косвенных измерений среднюю квадратическую погрешность результата вычисляют, исходя из уравнения связи F= F(Х1,Х2,..., Хn) и средних квадратических погрешностей S(X), измерений каждого значения Хi по формуле

Более достоверна оценка погрешности измерения при определении доверительных границ погрешности, которые при нормальном законе распределения и известной величине S(X) определяются с учетом коэффициента Стьюдента t, зависящего от задаваемой доверительной вероятности Р и числа измерений n, как ±t S(X).

Надежность результата измерения оценивается вероятностью попадания измеряемого значения в заданный доверительный интервал. Так, если установлен технологический допуск на погрешность контроля температуры, равный 2DT, доверительным интервалом для температуры в этом случае будет (Т - DT; Т + DT). Считая, что 2DT, = ±S(X), получим надежность результата P[S(X)] = 0,68, т.е. в 32 случаях из 100 будут наблюдаться отклонения температуры от заданного технологического режима; при оценке 2DT = ±3S(Х) надежность будет выше P[3S(X)] = 0,997, т.е. только в трех случаях из 1000 будет нарушена технология.

Понятие недостоверности измерений характеризует оценку несовпадения результатов в серии измерений, возникающего вследствие суммарного воздействия различных случайных погрешностей. Недостоверность количественно выражается в виде суммарной средней квадратической погрешности SS, включающей среднюю квадратическую погрешность S(Х) (статистическая) и среднюю квадратическую погрешность SK (нестатистическая):

.

.

Предельная погрешность измерения вводится для определения максимально возможной погрешности, вероятность которой не превышает Р, а разность (1 - Р) незначительна. Так доверительную погрешность ±3S(X) можно считать предельной, так как 1 - Р = 0,003 мала.

Характеристики и погрешности средств измерений. Погрешности этого вида входят как составляющие в погрешность измерения и теоретически определяются разностью между результатом измерения Хп, полученного средством, и истинным значением измеряемой величины.

На практике вместо истинного значения приходится использовать результат, получаемый с помощью другого более точного образцового средства измерения Х0. В этом случае погрешность средства измерения определяется DХn = Хп - Х0. В качестве более точных приборов используются приборы, образующие возрастающий по точности ряд: образцовые средства 3-1 разрядов - рабочие эталоны - эталоны сравнения - эталоны копии - государственные эталоны.

Погрешности средств измерения разнообразны: по характеру проявления — систематические и случайные; по отношению к условиям применения — основные и дополнительные; по отношению к измеряемой величине — статические и динамические; по способу представления — абсолютные, относительные и приведенные; по характеру учета — аддитивные и мультипликативные.

Средства измерения характеризуются рядом параметров, отражающих показатели их качества. К ним относятся в соответствии с ГОСТ 2.116—84 “ЕСКД. Карта технического уровня и качества продукции” и РД 50—64—84 “Методические указания по разработке государственных стандартов, устанавливающих номенклатуру показателей качества групп однородной продукции”, показатели назначения, надежности, эргономии, экономии, эстетики, технологичности, транспортабельности, стандартизации и унификации, экологии, показатели безопасности и патентно-правовой защиты.

Показатели назначения устанавливают основные функции, область применения и свойства измерительного средства. Они подразделяются на показатели функционально-технической эффективности, конструктивные и структурные показатели.

Важнейшими показателями являются метрологические характеристики, быстродействие, производительность, уровень автоматизации и др.

ГОСТ 8.009—84 “ГСИ. Нормируемые метрологические характеристики средств измерения” устанавливает перечень основных метрологических параметров, число которых для отдельных видов измерений доходит до 28: диапазон измерений, предел допускаемой основной и дополнительной погрешностей, динамические характеристики, классы точности и др.

Сложность назначения нормируемых метрологических характеристик заключается в требовании нормировать не только основную, зависящую только от внутренних свойств измерения, но и дополнительную погрешность, зачастую превалирующую по значению и являющуюся функцией все усложняющихся условий эксплуатации и требований технологии (влияние температуры, питания, внешних энергетических полей, неинформативных параметров самого измеряемого сигнала, воздействия средства на объект измерения).

Комплекс нормируемых метрологических характеристик включает: характеристики для определения результата измерения, включающие функцию преобразования и значение меры или пределы, в которых эти параметры должны находиться; цену деления шкалы для аналогового средства или вид, число разрядов кода и цену единицы меньшего разряда для цифрового; характеристики погрешностей средств измерения, включающие параметры систематической и случайной составляющей погрешностей и случайной составляющей гистерезиса; характеристики чувствительности, оперирующие с функциями влияния e(x) или изменения y(x) значений метрологических характеристик, вызванных изменениями влияющих величин; динамические характеристики, описываемые с помощью математической модели динамических свойств средства измерения или функционалом или параметром полной динамической характеристики; неинформационные параметры выходного сигнала, определяемые видом этих параметров и пределами допускаемых отклонений.

Функция преобразования назначается при выпуске средств измерения или завершении поверки путем градуировки. Она включает процедуры получения статической зависимости значений величины на выходе и входе измерительного средства Хвых = f(XBX), представляемой в виде таблиц, графиков или аналитическим выражением. Она может быть линейной или нелинейной.

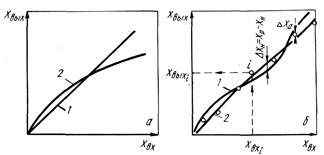

Рисунок 1.5 - Реальная (1) и номинальная (2) статические характеристики

Вследствие влияния погрешностей реальные точечные результаты градуировки (Хвых i ; Xвх i) всегда имеют отклонения от статической градуировочной зависимости 1. Эти отклонения называют погрешностью адекватности выбранной функциональной зависимости DХа. Погрешность адекватности может изменять знак при изменении направления отсчета, и тогда она называется погрешностью вариации или гистерезиса.

Эти виды погрешностей фиксируются в паспорте и относятся к погрешностям градуировки данного средства.

Многократная градуировка одного и того же средства или серии средств этого вида выделяет некоторую полосу погрешностей этого измерительного средства. Внутри этой полосы можно выделить некоторую среднюю линию, которую принимают за типовую номинальную статическую характеристику 2 данного класса средств измерения. При этом погрешность конкретного измерительного средства DХН = Хр i - XHi находится как разность между реальной и номинальной статическими характеристиками и является функцией измеряемой величины DХн = f{X).

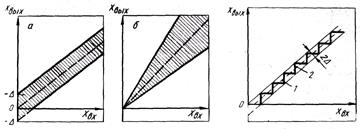

Абсолютные отклонения погрешностей градуировки образуют некоторую полосу, границы которой могут отличаться от линии статической характеристики на постоянное значение, предел которого ± D называют аддитивной погрешностью. Эта погрешность может иметь случайный или систематический характер. Если границы этой полосы изменяются в зависимости от измеряемого значения, то такая погрешность является мультипликативной.

Рисунок 1.6 - Статические характеристики при наличии аддитивной (а) и мультипликативной (б) погрешностей

Рисунок 1.7 - Статическая характеристика и погрешность квантования цифровых средств измерения

Чувствительность - отношение изменения сигнала на выходе к вызвавшему его изменению входной величины. Выражается эта величина для приборов с линейной статической характеристикой в форме абсолютной чувствительности:

S = DXвых/DXвх;

а для нелинейной:

S = dDXвых /dXвх или относительной чувствительности:

S0 = (DXвых/Xвых)/( DХвх/Хвх).

Порогом чувствительности считается входное воздействие Хвых, называющее минимально ощутимое изменение выходного сигнала DХвых. Он выражается в единицах входной величины.

Диапазон измерений является основной характеристикой средства измерения. Он определяет область значений измеряемой величины, для которой нормированы допускаемые погрешности. Диапазон измерений разбивается на деления, цена которых определяется как разность двух соседних отметок шкалы для аналоговых приборов, или цена единицы младшего разряда для цифровых.

Динамической характеристикой устройства называют зависимость, определяющую изменение выходной величины устройства как реакцию на известное изменение входной величины. Она также может быть выражена формулой или графиком.

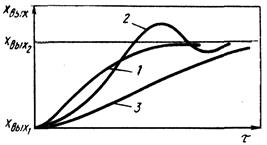

Рисунок 1.8 - Динамические характеристики измерительных средств

Кривые переходных процессов 1 и 3 - апериодического типа, а кривая 2 - колебательного типа. Кривые показывают, как изменяется выходная величина устройства, например положение стрелки на шкале при подаче на вход в нулевой момент времени ступенчатого сигнала. Допустим, что манометр до нулевого момента времени воспринимал давление Хвх = p1 и показывал на шкале соответствующее ему число делений Хвых. В нулевой момент времени давление скачкообразно изменилось до значения Хвх = р2 и далее оставалось неизменным. В ответ на это возмущение стрелка на шкале перемещается во времени соответственно динамическим свойствам прибора до значения Хвых2 . Для трех приборов с переходными процессами 1- 3 наибольшим быстродействием обладает прибор 1, так как время достижения установившегося нового значения выходной величины после нанесения возмущения минимально.

Динамика измерительного прибора является очень важным свойством. Например, известно, что нагретые заготовки перемещаются по рольгангам достаточно быстро и проходят иногда мимо пирометра за 1 - 3 с, поэтому быстродействие применяемых в этих случаях приборов должно быть не ниже чем 0,1-0,5 с.

Класс точности СИ - обобщенная характеристика, определяемая пределами основной и дополнительной допускаемых погрешностей, т.е. обеспечивающую гарантированные границы этих погрешностей.

Классы точности присваиваются средствам измерения на стадии их разработки и пересматриваются в процессе эксплуатации путем нормирования предельных допускаемых погрешностей при периодических поверках (ГОСТ 8.401-80).

В зависимости от характера изменения погрешности, назначения и условий применения средств измерения пределы допускаемых погрешностей выражаются в виде абсолютных, относительных и приведенных погрешностей. Для выражения их в единицах измеряемой физической величины используют абсолютную погрешность, для более или менее постоянных в пределах диапазона измерения значений абсолютной погрешности применяют форму приведенной погрешности, а для изменяющихся абсолютных погрешностей - относительную погрешность.

Пределы допускаемой абсолютной погрешности выражаются в виде:

D = ± а или D= ±(а + bХ),

где а и b - положительные числа, не зависящие от X.

Пределы допускаемой относительной погрешности рассчитываются из значения абсолютной погрешности D, измеряемой величины X, наибольшего по модулю значения шкалы Хк по соотношениям:

d = D×100/X = ±q,%;

d =±[c + d(|Хк/Х|-1)],

где с, d и q - положительные числа, выбираемые из ряда (1; 1,5; 2,5; 4; 5; 6)×10n; n = 1,0,-1,-2,...

Предел допускаемой приведенной основной погрешности определяют по абсолютной погрешности D и нормирующему значению Хн по выражению:

g= D×100/Хн = ±q,%.

В качестве нормирующего значения измеряемой величины Хн используют: для средств измерения с равномерной шкалой и нулевой отметкой на краю или вне шкалы Хн, равное верхнему пределу измерения Хк = Хmах; для средств измерения с нулевой отметкой посередине шкалы Хн = Хmax - Xmin, т.е. протяженности диапазона измерения.

В зависимости от применяемого способа назначения класса точности применяется соответствующая форма их обозначения.

Таблица 1.1 – Обозначение точности средств измерения

| Форма выражения погрешности | Формула определения пределов допускаемой основной погрешности | Пределы допускаемой основной погрешности | Обозначение класса точности | |

| В документации | На средствах измерения | |||

| Абсолют. D | D=±а D=±(а+bX) | Класс точности М | М | |

| Относительная d | d=D×100/X, если D=±а d=±[c+d(çXк/Хç-1], если D=±(а+bX) | ±0,5 ±[0,02+0,01(çXк/Хç-1)] | Класс точности 0,5 Класс точности 0,02/0,01 | 0,5 0,02/0,01 |

| Приведенная g | g=D×100/Xн | ±0,5 ±0,5 | Класс точности 0,5 Класс точности 0,5 | Если Хн0,5 выражено в единицах величины на входе Если Хн0,5 принято равным длине шкалы или ее части |

Качество товаров и услуг как основная цель деятельности по метрологии, стандартизации и сертификации

Стандартизация, метрология и сертификация - инструменты обеспечения качества продукции, работ и услуг — аспекта коммерческой деятельности.

Обеспечение качества, базируется на триаде — стандартизация, метрология, сертификация, является одним из главных условий выхода поставщика на рынок с конкурентоспособной продукцией (услугой), а значит, и коммерческого успеха.

В разбитых и раздавленных во второй мировой войне Японии и Германии умелое применение методов стандартизации и метрологии позволило обеспечить качество продукции и тем самым дать старт обновлению экономики этих стран.

Высказывание русского философа И.А. Ильина: «...русскому народу есть только один исход и одно спасение — возвращение к качеству и его культуре. Ибо количественные пути исхожены, выстраданы и разоблачены, и количественные иллюзии на наших глазах изживаются до конца».

Изготовитель и его торговый посредник, стремящиеся поднять репутацию торговой марки, победить в конкурентной борьбе, выйти на мировой рынок, заинтересованы в выполнении как обязательных, так и рекомендуемых требований стандарта. Поэтому стандартизация является частью современной предпринимательской стратегии. Ее влияние и задачи охватывают все сферы общественной жизни.

Стандарты на процессы и документы (управленческие, товаросопроводительные, технические) содержат те «правила игры», которые должны знать и выполнять специалисты промышленности и торговли для заключения взаимовыгодных сделок.

К – это не только св-ва Т и услуг, К – показатель характеризующий экономическое положение страны. Низкий уровень К наносит ущерб экономике в национальном масштабе и напрямую влияет на уровень жизни людей (Израиль потери 25% ВВП).

Потери от низкого качества.

- 2/8;

- 1, 10, 100, 1000 (график).

«Потребитель должен получить то, что хочет, когда он это хочет» — таков первый принцип обеспечения качества, сформулированный доктором Э. Демингом.

- лучшая реклама – мнение потребителя.

- фирмой управляет потребитель.

Стандартизация - инструмент обеспечения не только конкурентоспособности, но и эффективного партнерства изготовителя, заказчика и продавца на всех уровнях управления.

Поставщику недостаточно строго следовать требованиям прогрессивных стандартов — надо подкреплять выпуск товара и оказание услуги сертификатом безопасности или качества. Наибольшее доверие у заказчиков и потребителей вызывает сертификат на систему качества. Он создает уверенность в стабильности качества, в достоверности и точности измеренных показателей качества, свидетельствует о высокой культуре процессов производства продукции и предоставления услуг.

В перспективе по ряду товаров и услуг подтверждение соответствия установленным требованиям будет производиться не только посредством сертификации, но и самим изготовителем продукции или исполнителем услуги. В этих условиях возрастают роль, и ответственность руководителей организаций в грамотном применении персоналом правил стандартизации, метрологии и сертификации.

Соблюдение правил метрологии в различных сферах коммерческой деятельности (торговле, банковской деятельности и пр.) позволяет свести к минимуму материальные потери от недостоверных результатов измерений.

Необходима гармонизация правил стандартизации, метрологии и сертификация с международными правилами, поскольку это является важным условием вступления России во Всемирную торговую организацию (ВТО).

Успехи в рыночной экономике с конкуренцией, борьбой за доверие потребителя заставит специалистов коммерции шире использовать методы и правила стандартизации, метрологии и сертификации в своей практической деятельности для обеспечения высокого качества товаров, работ и услуг.

Преследует три цели: объяснение сущности качества; обоснование необходимости применения работ по стандартизации, метрологии и сертификации для обеспечения качества; пояснение сущности ряда «сквозных» (ключевых) терминов (качество, показатель качества, контроль качества, испытание, система качества), применяемых во всех главах учебника и обобщенных в нормативных документах.

Сертификация- это оценка соответствия. Термин является более точным и универсальным, поскольку сертификация как процедура подтверждения соответствия «третьей стороной» перестала быть основной формой этой деятельности. Оценка соответствия может осуществляться в других формах: декларирование соответствия (подтверждение соответствия первой стороной — поставщиком); аккредитация (признание компетентности органа или лаборатории); государственная регистрация (подтверждение безопасности новых пищевых продуктов, биологически активных добавок и др.); государственный надзор (проверка соответствия товаров, услуг, процессов органами госсанэпиднадзора, ветеринарного надзора и пр.

Рисунок 2.1 - Триада методов и видов деятельности по обеспечению качества

Сущность качества

Деятельность в области стандартизации, метрологии и сертификации направлена на обеспечение качества процессов и продукции как результата процесса.

Качество — степень соответствия присущих характеристик требованиям. Понятие качества включает три элемента:

-объект;

- характеристик;

- потребности (требования).

Объектом качества могут быть продукция, процесс, организация или отдельное лицо, а также любая комбинация из них.

Примером подобной комбинации является такое всеобъемлющее свойство, как «качество жизни». За рубежом, а в последнее время и в нашей стране все чаще проблему защиты интересов и прав потребителей стали рассматривать именно с позиции «качества жизни». Это понятие включает целый ряд аспектов процесса удовлетворения человеческих потребностей: качество товаров и услуг, охрана среды обитания, обеспечение физического и морального здоровья, качество образования и пр.

Товар — любая вещь, свободно отчуждаемая, переходящая от одного лица к другому по договору купли-продажи. Товар — это все, что может удовлетворять потребность.

Услуга — результат непосредственного взаимодействия исполнителя и потребителя, а также собственной деятельности исполнителя по удовлетворению потребности потребителя.

Рассмотрим второй элемент качества — характеристики. Товары и услуги обладают совокупностью отличительных свойств — характеристик. Характеристики могут быть качественными (например запах и вкус пищевого продукта, вежливость и профессионализм продавца) и количественными (скорость автомобиля, белизна фарфоровой посуды и др.),

Третий элемент — требования. Требования — это прежде всего потребности. Существует иерархия потребностей. В ее основании лежат основные потребности (обеспечение пищей, одеждой, жильем), далее (в порядке возрастания) — потребности в безопасности, в удобстве и комфортности пользования, эстетические, социальные потребности. Вершину пирамиды составляют потребности развития (потребность в творчестве, стремление к самовыражению).

Поставщики* должны обеспечивать удовлетворение потребностей. Достижение высокой удовлетворенности потребителей — основа политики качества поставщика.

Чтобы успешно конкурировать, необходимо своевременно предвидеть малейшие изменения в предпочтениях потребителей, т.е. надо знать предполагаемые, перспективные потребности. Вышеизложенный материал позволяет понять определения терминов, сформулированные отечественными учеными.

Качества продукции — совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением.

Показатель качества продукции — количественная характеристика одного или нескольких свойств продукции, входящих в ее качество, рассматриваемая применительно к определенным условиям ее создания и эксплуатации или потребления. Например, при оценке качества эмалевой краски для пола такое свойство, как жаростойкость, не будет приниматься в расчет, тогда как для краски, предназначенной для отделки кухонной плиты, это свойство следует считать, важнейшим. Показатель качества количественно характеризует пригодность товара удовлетворять, те или иные потребности. Так, потребность иметь прочную ткань определяется показателями «разрывная нагрузка», «сопротивление истиранию» и др.

Показатели качества могут выражаться в различных единицах и могут быть безразмерными. При рассмотрении показателя следует различать наименование показателя (разрывная нагрузка, ресурс) и значение показателя (соответственно 50 Н, 1000 ч).

Система качества

Долголетний опыт борьбы за качество в нашей стране и за рубежом показал, что никакие эпизодические, разрозненные мероприятия не могут обеспечить устойчивое улучшение качества. Эта проблема может быть решена только на основе системы постоянно действующих мероприятий. На протяжении нескольких десятилетии создавались и совершенствовались системы качества (СК). На современном этапе принята СК, установленная в международных стандартах — ИСО серии 9000. Требования к СК дополняют технические требования к продукции.

Фундаментальным понятием в учении о СК является понятие жизненного цикла продукции (ЖЦП).

Жизненный цикл продукции представляет собой совокупность взаимосвязанных процессов изменения состояния продукции при ее созданий ИГ использовании. Существует понятие этапа жизненного цикла продукции — условно выделяемой его части, которая характеризуется спецификой производимых на этом этапе работ и конечными результатами.

Неразрывность этапов ЖЦП подсказала исследователям проблемы качества модель обеспечения качества в виде непрерывной цепи (окружности), составляющими которой служат отдельные этапы ЖЦП. Эту модель раньше называли петлей качества (спиралью качества), а в последней версии ИСО 9000 — «процессами, жизненного цикла продукции». Важнейшее требование к СК состоит в том, что управление качеством должно охватывать все этапы ЖЦП.

Рисунок 2.2 - Процессы жизненного, цикла продукции

На этапе маркетинговых исследований проводится работа по изучению рынков сбыта и требований потребителей к продукции предприятия; условий эксплуатации продукций; возможности поставщиков материальных ресурсов в отношении качества и дисциплины поставок.

На этапе проектирования и разработки продукции выявленные по результатам маркетинга потребительские требования трансформируются в технические требования. Итогом проектирования являются техническая документация (конструкторская и технологическая документация) и опытный образец.

В процессе закупок организация оценивает и выбирает поставщиков на основе их способности поставлять продукцию в соответствии с требованиями организации.

В процессе производства осуществляются подготовка и обеспечение технологического процесса изготовления и ремонта продукции; отработка и проверка технологического процесса со стабильными значениями показателей.

Проверка продукции включает в себя контроль, измерения и испытания (при необходимости), осуществляемые на всех этапах ЖЦП. Заключительным этапом проверки является приёмочный контроль, по результатам которого должно быть подтверждено соответствие готовой продукции установленным требованиям.

Упаковывание и хранение должны способствовать сохранению качества в сферах производства к обращению (часть ЖЦП от отгрузки ее изготовителем до получения конкретным потребителем), при погрузочно-разгрузочных работах, транспортировании, хранений на складах.

Распределение и реализация заключаются в закупке товаров оптовыми организациями с целью осуществления продажи магазинам и отпуск розничными организациями товаров покупателям. На этом этапе субъектом управления качеством становится персонал организации сферы услуг. При этом продолжается предоставление услуги, в частности осуществляется обслуживание потребителя услуги. Основная задача исполнителей услуги — обеспечение качества услуги и высокой культуры обслуживания.

На этапе эксплуатации (использования и потребления) к управлению подключается потребитель продукции. От того, насколько грамотно он будет использовать (эксплуатировать) продукцию, будет, в частности, зависеть ее срок службы.

На стадии утилизации необходимо предупредить вредное воздействие использованной продукции на окружающую природную среду.

Этапом утилизации не заканчивается деятельность организации. К этому сроку, а практически еще раньше, организация начинает изучать предполагаемые потребности, уточнять текущие потребности и после маркетинговой деятельности приступает к проектированию новой продукции. Так возникает новый виток деятельности в области качества — от этапа маркетинга до этапа утилизации и т.д.

Современная система качества основывается на двух подходах: техническом (инженерном) и управленческом (административном).

СК

Разработка СК

При закупки сырья, комплектующих западные Ф всегда спрашивают сертификат К. Если его нет снижают цену на 50% - это цена риска, страховки, нестабильности пр-ция.

В Европе была принята директива ЕS 85/384, в соответствии с которой на территории этих стран, тот кто вводит продукцию в оборот несет за неё ответственность.

Существует 3 системы К

1. СК в соответствии с МС ИСО 9000;

2. Общефирменная система;

3. Системы, соответ критериям нац. премий в области К.

они сод-жат min набор требований к системе К, который используется для сертификации.

Цели СК:

1. Развить у работающих чувство улучшения результатов труда.

2. Стремиться к тому, чтобы производственные процессы стали более эффективными и безопасными.

3. Улучшать пр-цию, чтобы она отвечала требованиям потребителя.

СК дает след. пр-ва:

1. Экономия ресурсов и повышение выгодности пр-ва;

2. повышение репутации в бизнесе, что приводит к увеличению спроса и соответ. прибыли.

Рук-во Ф должно определиться в 2-х направлениях:

1. Соотношение между стратегией бизнеса и К

- max увеличение прибыли при заданном К;

- max повышение К при фиксированной себестоимости;

- max повышение К при снижении себестоимости.

2. Ресурсами, которыми располагает Ф.

При разработки СК заинтересованы:

1. потребители;

2. Персонал и администрация предприятия;

3. Поставщики сырья и материалов;

4. Общество в целом.

ТQМ – переводится как всеобщее управление на основе К.

СОКсП – состема обеспечения конкурентоспособной продукции.

СФК – структурирование ф-ции К, оно завоевало мир и вошло в число обязательных требований QS-900.

2.2 Характеристика требований к качеству продукции

Наиболее универсальными, т.е. применимыми к большинству товаров и услуг, являются требования: назначения, безопасности, экологичности, надежности, эргономики, ресурсосбережения, технологичности, эстетичности.

Требования назначения — требования, устанавливающие свойства продукции, определяющие ее основные функции, для выполнения которых она предназначена (производительность, точность, калорийность, быстрота исполнения услуга и др.), — функциональную пригодность; состав и структуру сырья и материалов; совместимость и взаимозаменяемость.

Требования эргономики — это требования согласованности конструкции изделия с особенностями человеческого организма для обеспечения удобства пользования.

Требования ресурсосбережения — это требования экономного использования сырья, материалов, топлива, энергии и трудовых ресурсов.

Требования технологичности — приспособленность продукции к изготовлению, эксплуатации и ремонту с минимальными затратами при заданных показателях качества.

Эстетические требования — это требования к способности продукций или услуги выражать художественный образ, социально-культурную значимость в чувственно воспринимаемых человеком признаках формы (цвет, пространственную конфигурацию, качество отделки изделия или помещения).

В соответствии с Законом РФ от 10.06.93 № 5154-1 «О стандартизации» требования, устанавливаемые государственными стандартами для обеспечения безопасности продукции (работ, услуг) для окружающей среды, жизни, здоровья и имущества, для обеспечения совместимости и взаимозаменяемости продукции, являются обязательными для соблюдения органами государственного управления, субъектами хозяйственной деятельности. К обязательным требованиям также относят методы контроля соответствия товара обязательным требованиям и требования к маркировке как способу информации об опасности (безопасности) товара и о правилах обращения с товаром.

Совместимость — пригодность продукции (процессе» и услуг) к совместному, не вызывающему нежелательных взаимодействий использованию при заданных условиях для выполнения установленных требований.

Взаимозаменяемость — пригодность одного изделия (процесса, услуги) для использования вместо другого изделия (процесса, услуги) в целях выполнения одних и тех же требований.

Эргономичное» можно рассматривать так же, как проявление совместимости в системе «человек — изделие», «человек — техника».

Согласно ст. 7 Закона РФ «О защите прав потребителей» товар (работа, услуга), на который законами или стандартами установлены требования, обеспечивающие безопасность жизни, здоровья потребителя и охрану окружающей среды и предотвращение причинения вреда имуществу потребителя, подлежит обязательному подтверждению их соответствия указанным требованиям (обязательной сертификации, декларированию соответствия). Таким образом, согласно двум упомянутым законам, обязательными требованиями к качеству товаров являются безопасность, экологичность, совместимость и взаимозаменяемость.

При определении состава обязательных требований нужно иметь в виду два обстоятельства:

1) в соответствии с законодательством и стандартами перечень обязательных требований может расширяться, например, за счет требований функциональной пригодности (эффективность действия дезинфицирующего средства, точность действия контрольно-кассовой машины, показатели энергопотребления электро- и радиоприборов);

2) для некоторых товаров требования надежности являются одновременно требованиями безопасности (сохраняемость пищевого продукта, безотказность транспортного средства).

Положения стандарта, содержащие требования, которые должны быть удовлетворены, называются нормами. Если норма содержит количественную характеристику, то применяют термин «норматив».

Оценка качества

Оценка качества — это систематическая проверка того, насколько объект способен выполнить установленные требования. Требования устанавливаются в документах — стандартах, технических условиях, контрактах и пр. Невыполнение требования является несоответствием. Для устранения причин несоответствия организация осуществляет корректирующие действия.

Основной формой проверки является контроль. Любой контроль включает два элемента: получение информации о фактическом состоянии объекта (о ее качественных и количественных характеристиках) и сопоставление полученной информации с установленными требованиями с целью определения соответствия, т.е. получение вторичной информации.

Контроль качества продукции— контроль количественных и (или) качественных характеристик продукции.

В процедуру контроля качества могут входить, операции измерения, анализа, испытания.

Измерения как самостоятельная процедура являются объектом метрологии.

Анализ продукции, в частности структуры и состава материалов и сырья, осуществляется аналитическими, методами - химическим анализом, микробиологическим анализом, микроскопическим анализом и пр.

Испытания — техническая операция, заключающаяся в определении одной или нескольких характеристик данной продукции, процесса или услуги в соответствии с установленной процедурой.

Иллюстрацией контроля качества продукции как комплексной процедуры является, например, контроль качества ткани. Он включает контроль качественных характеристик (внешних дефектов, соответствия утвержденному образцу — эталону по цвету, рисунку), контроль количественных характеристик путем простейших измерений (длины, ширины, толщины), испытаний (на сопротивление истиранию, разрывную прочность), химического анализа (определение волокнистого состава).

Рассмотрим подробнее значение испытания как процедуры. Основным средством испытаний является испытательное оборудование. К средствам испытаний относятся также основные и вспомогательные средства и материалы (реактивы и т.п.), применяемые при испытании.

При испытании могут применяться различные методы определений характеристик продукции и услуг,— измерительные, аналитические регистрационные (установление отказов, повреждений), органолептические (определение характеристик с помощью органов чувств).

По месту проведения испытания, бывают лабораторными, полигонными, натурными. Испытания товаров проводят главным образом в лабораторных условиях. Основное требование к качеству проведения, испытания — точность и воспроизводимость результатов. Выполнение, этих требований в существенной степени зависит от соблюдения правил метрологии.

В последние годы стали проверять семи лаборатории непосредственно на качество проведения испытаний посредством межлабораторных сравнительных испытаний — параллельного испытания стандартного изделия или пробы вещества с известными характеристиками в нескольких контролируемых лабораториях. По отклонению результатов испытаний каждой лабораторией характеристик стандартного объекта судят о точности и воспроизводимости результатов, т.е. о качестве испытаний каждой лаборатории.

Для подтверждения требуемого качества испытаний лаборатории должны пройти процедуру аккредитации. Аккредитация лабораторий — официальное признание того, что испытательные лаборатории правомочны осуществлять конкретные испытания или конкретные типы испытаний.

В России, как и за рубежом, действует Система аккредитации испытательных, измерительных и аналитических лабораторий.

Согласно Правилам проведения сертификации в РФ к испытаниям конкретной продукции допускается только аккредитованная испытательная лаборатория.

Как отмечалось выше, методы контроля обязательных требований и характеристик согласно ст. 7 Закона РФ «О стандартизации» также входят в состав обязательных требований государственных стандартов.

Рассмотрев требования к качеству и методы контроля, укажем на то, что стандарт на продукцию (услугу) разрабатывается в следующей последовательности: изучение потребности в стандартизируемом объекте — установление требований к качеству — установление характеристик — установление методов контроля характеристик.

Стандартизация

Дата: 2019-12-10, просмотров: 338.