Нормирование наплавочных работ производим для выбора наплавки и технического нормирования работ выбираем вид работ – наплавочную операцию технологического процесса на ремонт вала – 020.

Переход первый

Наплавить посадочное место под подшипник с Æ34 мм до Æ36 мм на длину L=17 мм.

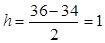

Припуск на обработку:

(2)

(2)

где: Д- диаметр наплавленной поверхности, мм;

d- диаметр наплавляемой поверхности, мм;

Толщина наплавляемого слоя, t=2мм.

мм

мм

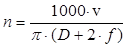

Число проходов:

(3)

(3)

где: h-припуск на обработку, мм;

t-толщина наплавляемого слоя, мм;

Диаметр электродной проволоки, 2мм;

Сила тока, J=180А;

Шаг наплавки, S=2,3мм/об;

Скорость наплавки, х=0,8м/мин;

Скорость подачи электродной проволоки, 1,3м/мин.

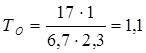

Основное время вычисляют по формуле:

(4)

(4)

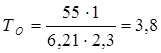

где: L-длина наплавляемой поверхности, L=45мм;

i-число проходов, i=1;

S-шаг наплавки, S=2,3мм/об;

n-число оборотов детали, об/мин.

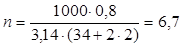

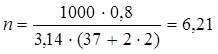

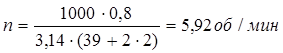

(5)

(5)

где: х – скорость наплавки, м/мин;

D – диаметр наплавляемой поверхности, мм;

f – толщина слоя наплавляемого металла, мм.

об/мин

об/мин

мин

мин

Вспомогательное время определяем по формуле:

Тв = Твl + Твll (6)

где: Твl- время установки и снятия детали; Твl=1,5мин;

Твll- время наплавки детали; мин. Твll=0,9мин.

Тв= 1,5 + 0,9 = 2,4мин

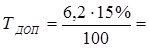

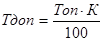

Дополнительное время определяем по формуле:

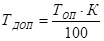

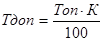

(7)

(7)

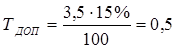

где: К- процентное отношение дополнительного времени оперативному, К=15%;

Топ- оперативное время, мин.

То п= Т о+ Тв (8)

где: То- основное время, мин;

Тв- вспомогательное время, мин.

Топ = 1,1+2,4 = 3,5 мин.

мин

мин

Подготовительно заключительное время принимается в зависимости от высоты центров станка Тпз=20мин.

Штучное время определяется по формуле:

Тштl = Топ + Тдоп (9)

где: Топ- оперативное время, мин;

Тдоп- дополнительное время, мин.

Тштl= 3,5+0,5=4 мин.

Переход второй

Наплавить посадочное место под шестерню с Æ37 мм до Æ39 мм на длину L=55 мм.

Основное время:

об/мин

об/мин

мин

мин

Вспомогательное время Тв=2,4мин.

Оперативное время:

Топ = 3,8 + 2,4 = 6,2 мин

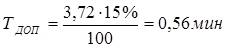

Дополнительное время:

0,9 мин

0,9 мин

Штучное время:

Тшт2 = 6,2 + 0,9 = 7,1 мин

Третий переход.

Наплавить посадочное место под подшипник с Æ39 мм до Æ41 мм на длину L=18 мм.

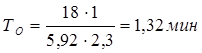

Основное время вычисляют по формуле:

Вспомогательное время Тв=2,4мин.

Оперативное время:

Топ= 1,32+2,4=3,72мин.

Дополнительно время определяем:

Штучное время:

Тшт3= 3,72+0,56=4,28мин.

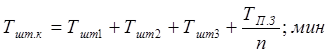

Штучно-калькуляционное время:

(10)

(10)

где: Тшт1- штучное время, связанное с наплавкой первого места под подшипник; мин.

Тшт2- штучное время, связанное с наплавкой посадочного места под шестерню; мин.

Тшт3- штучное время, связанное с наплавкой второго места под подшипник; мин.

Тп.з- подготовительно-заключительное время; мин.

n-размер партии деталей; шт.

Нормирование токарных работ производим для выбора обработки и технического нормирования работ выбираем вид работ – токарную операцию технологического процесса на ремонт вала – 030.

Переход первый.

Точить посадочное место под подшипник с Æ36 мм до Æ…….. мм на длину L=17мм.

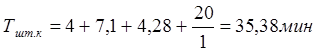

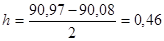

1 Припуск на обработку h, мм рассчитываем по формуле:

(11)

(11)

где: D – диаметр, с которого ведут обработку, мм;

d – диметр, до которого ведут обработку, мм.

мм

мм

2 Глубину резания принимаем t = 0,46 мм.

3 Число проходов определяем по формуле

(12)

(12)

где: h – припуск на обработку, мм;

t – глубина резания, мм.

=1

=1

4 Подачу принимаем S – 0,2 мм/об.

5 Скорость резания Vрез, м/мин определяется по формуле:

Vрез= Vтаб · Км · Кх · Кмр · Кох (13)

где: Vтаб – скорость резания табличная, м/мин (Vтаб = 88 м/мин);

Км - поправочный коэффициент,( Км = 1,7);

Кх – коэффициент, зависящий от характера заготовки (Кх = 0,7);

Кмр – коэффициент, зависящий от материала резца (Кмр = 1,15);

Кох – коэффициент охлаждения (Кох = 1).

Vрез = 88 · 1,7 · 0,7 · 1,15 · 1 = 120 м/мин

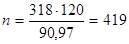

6 Число оборотов детали n, об/мин определяется по формуле:

(14)

(14)

где: V – скорость резания, м/мин;

D – диаметр, с которого ведут обработку, мм.

об/мин

об/мин

Принимаем число оборотов детали n = 500 об/мин.

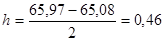

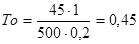

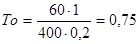

Основное время То, мин определяем по формуле:

(15)

(15)

где: L – длина обрабатываемой поверхности, мм;

i – число проходов;

n – число оборотов детали, об/мин;

S – подача, мм/об.

мин

мин

Переход вторй.

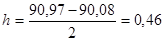

Точить посадочное место под шестерню с Æ90,97 мм до Æ90,08 мм на длину L=60мм.

1 Припуск на обработку h, мм рассчитываем по формуле:

мм

мм

2 Глубина резания принимается t = 0,46 мм.

3 Число проходов определяем по формуле:

4 Подачу принимаем S = 0,2 мм/об.

5 Скорость резания Vрез, м/мин определяется по формуле:

Vрез = 88 · 1,7 · 0,7 · 1,15 · 1 = 120 м/мин

6 Число оборотов детали n об/мин определяется по формуле:

об/мин

об/мин

Принимаем число оборотов детали n = 400 об/мин.

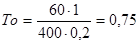

Основное время То, мин определяем по формуле:

мин

мин

Общее время по всем переходам:

Вспомогательное Твсп, мин определяется по формуле:

Твсп = Тпр + Туст + Тпр.цо (16)

где: Тпр – время прохода, мин (Тпр = 0,8мин);

Туст – время установки детали, мин (Туст = 0,76);

Тпр.цо – время правки центрового отверстия, мин (Тпр.цо = 0,13 мин).

Твсп = 2 · 0,8 + 2 · 0,76 + 0,13 = 3,25 мин

Основное полное Тосн.пол., мин определяется по формуле:

Тосн.пол. = То +То2 (17)

Тосн.пол. = 0,45 + 0,75 = 1,2 мин

Оперативное Топ, мин определяется по формуле:

Топ = Тосн.пол. +Твсп (18)

Топ = 1,2 + 3,25 = 4,45 мин

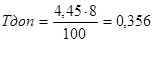

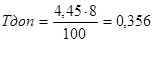

Дополнительное Тдоп, мин определяется по формуле:

(19)

(19)

где: Топ – оперативное время, мин, определяется по формуле:

К – процентное отношение дополнительного времени к оперативному, К = 8%.

мин

мин

Подготовительно-заключительное время принимаем Тп.з. = 7 мин.

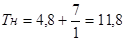

Штучное время Тшт, мин определяем по формуле:

Тшт = Топ +Тдоп (20)

где: Топ – оперативное время, мин;

Тдоп – дополнительное время, мин.

Тшт = 4,45+0,356 = 4,8 мин

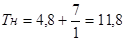

Норма времени Тн мин определяется по формуле:

(21)

(21)

где: Тп.з. – подготовительно-заключительное время, мин;

Тшт – штучное время, мин;

nшт - количество деталей в партии, шт.

мин

мин

Переход третий.

Точить посадочное место под подшипник с Æ90,97 мм до Æ90,08 мм на длину L=60мм.

1 Припуск на обработку h, мм рассчитываем по формуле:

мм

мм

2 Глубина резания принимается t = 0,46 мм.

3 Число проходов определяем по формуле:

4 Подачу принимаем S = 0,2 мм/об.

5 Скорость резания Vрез, м/мин определяется по формуле:

Vрез = 88 · 1,7 · 0,7 · 1,15 · 1 = 120 м/мин

6 Число оборотов детали n об/мин определяется по формуле:

об/мин

об/мин

Принимаем число оборотов детали n = 400 об/мин.

Основное время То, мин определяем по формуле:

мин

мин

Общее время по всем переходам:

Вспомогательное Твсп, мин определяется по формуле:

Твсп = Тпр + Туст + Тпр.цо (16)

где: Тпр – время прохода, мин (Тпр = 0,8мин);

Туст – время установки детали, мин (Туст = 0,76);

Тпр.цо – время правки центрового отверстия, мин (Тпр.цо = 0,13 мин).

Твсп = 2 · 0,8 + 2 · 0,76 + 0,13 = 3,25 мин

Основное полное Тосн.пол., мин определяется по формуле:

Тосн.пол. = То +То2 (17)

Тосн.пол. = 0,45 + 0,75 = 1,2 мин

Оперативное Топ, мин определяется по формуле:

Топ = Тосн.пол. +Твсп (18)

Топ = 1,2 + 3,25 = 4,45 мин

Дополнительное Тдоп, мин определяется по формуле:

(19)

(19)

где: Топ – оперативное время, мин, определяется по формуле:

К – процентное отношение дополнительного времени к оперативному, К = 8%.

мин

мин

Подготовительно-заключительное время принимаем Тп.з. = 7 мин.

Штучное время Тшт, мин определяем по формуле:

Тшт = Топ +Тдоп (20)

где: Топ – оперативное время, мин;

Тдоп – дополнительное время, мин.

Тшт = 4,45+0,356 = 4,8 мин

Норма времени Тн мин определяется по формуле:

(21)

(21)

где: Тп.з. – подготовительно-заключительное время, мин;

Тшт – штучное время, мин;

nшт - количество деталей в партии, шт.

мин

мин

КОНСТРУКТОРСКАЯ ЧАСТЬ

Дата: 2019-12-10, просмотров: 370.