Расчетно-пояснительная записка к дипломному проекту.

Тема: Ремонт бульдозера ДЗ-116В. Ремонтируемый узел мультипликатор.

Руководитель: Гурьянов Г.А.

Консультант по

Экономической части:

Нормоконтроль: Сидехменов И.П.

Дипломник: Гордеев С.В.

Усть-Каменогорск, 2008

СОДЕЖАНИЕ

Введение

1 ОБЩАЯ ЧАСТЬ

1.1 Устройство ремонтируемой машины, принцип работы и рисунок машины

1.2 Выбрать и обосновать метод капитального ремонта машины

1.3 Составить и описать схему технологического процесса ремонта машины

1.4 Устройство ремонтируемого узла и принцип работы

1.5 Составить схему технологического процесса разборки (сборки) узла

1.6 Очистка и мойка деталей с описанием применяемого оборудования. Рисунок оборудования

1.7 Контроль и сортировка деталей ремонтируемого узла

1.8 Составить ведомость дефектации деталей демонтируемого узла

2 ТЕХНОЛОГИЧЕКАЯ ЧАСТЬ

2.1 Технология ремонта основных деталей ремонтируемого узла

2.2 Маршрутная карта

2.3 Разработать технологический процесс на ремонт выходного вала по маршрутной технологии

2.4 Технологическая карта на ремонт детали

2.5 Операционная карта наплавки

2.6 Операционная карта механической обработки

2.7 Карты эскизов

2.8 Выбор размера партии детали и подбор оборудования

2.9 Выбор оборудования и инструментов

2.10 Выбор режимов обработки и техническое нормирование работ

3 КОНСТРУКТОРСКАЯ ЧАСТЬ

3.1 Спроектировать приспособление, описать конструкцию и принцип работы гидравлического зажима

3.2 Выбор материала, точности обработки и предпочтительные посадки для сопряженных деталей приспособления

3.3 Расчет деталей приспособления на прочность приспособления

4 ЭКОНОМИЧЕСКАЯ ЧАСТЬ

4.1 Определение себестоимости ремонта детали

4.2 Расчет затрат на капитальный ремонт машины

4.3 Определение экономической эффективности ремонта детали и машины

5 ОХРАНА ТРУДА, ТЕХНИКА БЕЗОПАСНОСТИ И ПРОТИВОПОЖАРНЫЕ МЕРОПРИЯТИЯ ПРИ РЕМОНТЕ МАШИН. ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

Используемая литература

Приложение А (Обязательное) – Ведомость дефетации деталей, сборочных единиц

Приложение Б (Обязательное) – Карты технологического процесса ремонта

Приложение В (Обязательное) – Маршрутная карта

Приложение Г (Обязательное) – Операционная карта наплавки

Приложение Д (Обязательное) – Операционная карта механической обработки

Приложение Е (Обязательное) – Карта эскизов

ВВЕДЕНИЕ

Важнейшим условием повышения эффективности использования строительных машин, увеличения срока их службы и надежности в работе являются правильная эксплуатация и высококачественный ремонт.

В различных отраслях ежегодно выполняются огромные объемы земляных работ, преобладающая часть которых производится экскаваторами

Одноковшовые экскаваторы – бывают универсальными и специальными.

Универсальные экскаваторы оснащены различным сменным оборудованием для выполнения земляных работ, планировочных, монтажных и других видов строительных работ.

Специальные экскаваторы оснащены только одним видом рабочего оборудования для земляных и погрузочных работ.

По назначению одноковшовые экскаваторы подразделяют на следующие группы: строительные и строительно-карьерные, карьерные экскаваторы, вскрышные, туннельные и шахтные экскаваторы

По числу установленных двигателей: экскаваторы бывают одно и многомоторными.

По типу привода: различают экскаваторы с механическим, гидромеханическим, гидравлическим, электрическим и смешанными приводами.

По возможности вращения поворотной платформы: экскаваторы бывают полноповоротными и неполноповоротными.

По типу ходового устройства: экскаваторы разделяют на гусеничные, пневмоколесные, на специальном шасси, на базе самоходной машины.

По типу подвески рабочего оборудования: различают экскаваторы с гибкими элементами (преимущественно канатами) и жесткими элементами – преимущественно гидравлическими цилиндрами.

По видам рабочего оборудования: обратная лопата, прямая лопата, погрузочное оборудование, грейфер, гидромолот и. т. д. существует более сорока наименований сменного оборудования.

Дипломный проект состоит из расчетно-пояснительной записки, выполненной на формате А4 в количестве … страниц; графической части, выполненной на четырех форматах А1.

В состав дипломного проекта входят технологические карты, выделенные в шесть приложений:

- приложение А – Ведомость дефектации деталей, сборочных единиц, в количестве 5 страниц.

- приложение Б – Карты технологического процесса ремонта, в количестве 4 страниц.

- приложение В – Маршрутная карта, в количестве 3 страниц.

- приложение Г – Операционная карта наплавки, в количестве 1 страниц.

- приложение Д – Операционная карта механической обработки, в количестве 2 страниц.

- приложение Е – Карта эскизов, в количестве 3 страниц.

ОБЩАЯ ЧАСТЬ

1 Устройство ремонтируемой машины, принцип работы и рисунок машины

Бульдозеры предназначены для перемещения больших объемов грунта на короткие расстояния; послойной разработки грунта с его перемещением на расстояние до 300 м; возведения и чернового профилирования грунтовых насыпей; разравнивания грунта, отсыпанного в бурты и валы; чернового выравнивания и планировки поверхностей; копания и обратной засыпки траншей; толкания скреперов при загрузке. На бульдозеры приходиться более 40% всех объемов земляных работ в стране. Бульдозеры послойно разрабатывают и перемещают немерзлые грунты I, II, III и частично IV групп без предварительного рыхления; IV, V, VI, VII групп и мерзлые грунты I-IV групп- с предварительным рыхлением.

Бульдозер состоит из базового трактора и бульдозерного оборудования, содержащего в себе отвал, толкающую раму или толкающие брусья, элементы крепления оборудования к трактору, агрегаты гидропривода. Для обеспечения быстродействия навесной системы и эффективного внедрения отвала в грунт используют мощный гидропривод, потребляющий 30-40% мощности двигателя, с рабочим давлением до 20 Мпа. Привод оснащен гидрораспределителем с одной из секций четырехпозиционного типа, обеспечивающим наряду с подъемом-опусканием «плавающее» положение отвала при планировочных работах.

Привязочные устройства бульдозерного оборудования предусматривают силовую облицовку передней части трактора (бронированный лист) для крепления гидроцилиндров и шарниров реактивных тяг механизма компенсации перекоса (на мощных тракторах), а также опоры упряжных шарниров на гусеничных тележках - для крепления толкающих брусьев или рам.

Бульдозер ДЗ-116В предназначен для работы в умеренном климате. Металлоконструкции изготавливаются из нехладоломких низколегированных сталей. Отвал и толкающие брусья имеют большую прочность, гидроцилмндры подъема-опускания расположены таким образом, что исключается возникновение излишних скручивающих нагрузок на отвал. Винтовой раскос используют для изменения угла резанья отвала. Бульдозер ДЗ-116В имеет механизм компенсации деформации отвала при перекосе, который выполнен в виде двух тяг, соединенных пальцами с толкающими брусьями, и балки, связывающей эти тяги, отвал и правый толкающий брус при помощи пальцев сферических втулок и жесткой рамки на тыльной стороне отвала.

Рисунок 1 – Бульдозер ДЗ-116В

Очистка и мойка деталей с описанием применяемого оборудования. Рисунок оборудования

После разборки машин и агрегатов, детали подвергаются чистке, обезжириванию и мойке. Загрязнения дорожных машин работающих в дорожных условиях можно разделить на следующие виды:

Отложения не жирового происхождения, маслянисто грязевые отложения, остатки смазочных материалов, углеродистые отложения, накипь, коррозия, технологические отложения в процессе ремонта, отложения цементного раствора и бетона.

Углеродистые отложения представляют собой продукты термо окисления смазочных материалов и топлива, они образуются на деталях ДВС и в зависимости от степени окисления разделяются на: нагары, лаковые пленки, осадки битума и асфальтобетонной смеси.

Технологические отложения в процессе ремонта образуются во время ремонта, обкатки – это осадки притирочных паст или шлифовальных кругов.

В процессе ремонта распространение получили: физико-химический и механические способы мойки и очистки деталей.

Физико-химический способ мойки (струйный и в ваннах) заключается в том что загрязнения удаляют с поверхностей деталей водными растворами различных препаратов или специальными растворителями при определенных режимах. Основные режимы это высокая температура химического раствора 80-95єС, поток или струя раствора под давлением и эффективные моющие средства. В качестве моющих жидкостей применяются водные щелочные растворы при температуре 80-85єС. Недостаток этих растворов высокое коррозионное действие, поэтому применяются для мойки черных металлов. Препараты МЛ-52, МС-8 используют для выварки в ваннах деталей от прочных углеродистых отложений, температура этих растворов 70-80єС продолжительность 20 мин. Концентрация водного раствора 20-30 гр. на литр.

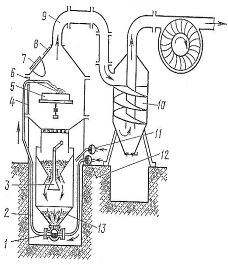

На рисунке 2 показана схема установки ОМ – 3181 для механической очистки деталей косточковой или капроновой крошкой: воздух подается под давлением 0,5 – 0,6 МПа через вентиль 12 к смесителю 1 и через вентиль 11 – в бункер 13. Засасывая из бункера 13 косточковую или капроновую крошку, воздух подает ее по трубопроводу 2 к соплу 6. Очищаемые детали загружают через дверцу 4 на вращающийся стол 5. Наблюдают за ходом очистки через окно 8. Камеру закрывают крышкой 7. Продукты очистки удаляют циклоном 10 по патрубку 9 и оседают в циклоне. В процессе очистки клапан 3 закрыт. По окончании очистки партия деталей скопившееся крошка через клапан 3 ссыпается обратно в бункер. После очистки детали промывают водой.

Рисунок 2 – Моечная машина.

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ.

Маршрутная карта.

Маршрутная ката находится в приложении

Операционная карта наплавки

Операционная карта наплавки находится в приложении В.

Карты эскизов

Карты эскизов представлена в приложении Г.

КОНСТРУКТОРСКАЯ ЧАСТЬ

ЭКОНОМИЧЕСКАЯ ЧАСТЬ

Режим работы предприятия

количество рабочих дней в неделю 5 дней

продолжительность рабочей смены 8 часов

количество смен в сутки 1 смена

количество календарных дней в году 366 дней

количество выходных дней в году 105 дня

количество праздничных дней в году 10 дней

количество рабочих дней в году 250 дня

Фонды рабочего времени

а) Календарный фонд рабочего времени. КФРВ определяется путем умножения календарных дней в году на продолжительность рабочей смены:

КФРВ = 366 · 8 = 2928 ч (60)

б) Номинальный фонд рабочего времени. НФРВ равен разности календарного фонда рабочего времени и произведение продолжительности рабочей смены на количество выходных и праздничных дней

НФРВ = 2928 – 115 · 8 = 2008 ч. (61)

в) Эффективный фонд рабочего времени. ЭФРВ равен разности номинального фонда рабочего времени и организационных технических потерь рабочего времени в размере 6-8%

ЭФРВ = 2008 – 7% = 1868 ч. (62)

Планирование объемов работ по ТО и Р

Показатели периодичности, трудоемкости и продолжительности технических обслуживаний и ремонта Бульдозера ДЗ-116В приведены в таблице 2.

Таблица 2 – Периодичность, трудоемкость и продолжительность технических обслуживаний и ремонта.

| Вид машины

|

Вид ТО и Р |

Периодичность выполнения ТО и Р, г |

Ч-о ТО и Р в одном ремонт-ном цикле | Трудоемкость выполнения 1-го ТО и Р, чел.-ч.

|

Продол-ть 1-го ТО и Р в раб. днях | |||

| всего | В том числе по видам работ | |||||||

| Слесарные | станочные | прочие | ||||||

| Бульдо- зер | ТО1 ТО2 ТР КР | 60 240 960 5760 | 72 18 5 1 | 5 16 440 800 | 5 16 330 600 | - - 65 120 | - - 45 80 | 0.2 1 7 14 |

Фактическая (планируемая) наработка на начало года определяется по формуле:

Нфк = Ннорм · R (63)

где: R – коэффициент равный 0,9

Н–нормативная периодичность выполнения капитального ремонта = 5760ч

Нфк = 5760 · 0,9 = 5184 ч

Планирование затрат на капитальный ремонт машины

Для определения затрат на капитальный ремонт машины принимается, что общий вес металла, используемого для ремонта составляет Gмет 4 – 6% от веса машины.

Расчет количества металла, Gмет, кг производится по формуле:

Gмет = (0,04- 0,06) · Gмаш (66)

где: Gмаш- вес машины в кг.

Gмет = 0,05 · 17740 = 887 кг

Расчет стоимости основных материалов приведен в таблице 3.

Таблица 3 – Стоимости основных материалов.

| Вид материала | Удельный вес, % | Вес материала, кг | Цена материала, тг | Стоимость материала, тг |

| Сталь (литье) | 60 | 532 | 150 | 79800 |

| Чугун (литье) | 10 | 89 | 170 | 15130 |

| Цветное литье | 3 | 27 | 1500 | 40500 |

| Прокат черного металла | 13 | 115 | 110 | 12650 |

| Поковки | 14 | 124 | 180 | 22320 |

| ВСЕГО | 100 | 887 | - | 170400 |

При ремонтных работах появляются отходы, общий вес которых составляет 10 -15 %от веса основных материалов.

Величина отходов, Gотх кг пределяется по формуле:

Gотх = (0,1 -0,15) · Gмат (67)

Gотх = 0,1· 887 = 88,7 кг

Расчет стоимости отходов приведен в таблице 4.

Таблица 4 – Стоимости отходов.

| Вид материала | Удельный вес, % | Вес материала, кг | Цена материала, тг | Стоимость материала, тг |

| Сталь (литье) | 60 | 53 | 125 | 6625 |

| Чугун(литье) | 10 | 9 | 150 | 1350 |

| Цветное (литье) | 3 | 3 | 1415 | 4245 |

| Прокат черного металла | 13 | 11 | 95 | 1045 |

| Поковки | 14 | 12 | 155 | 1860 |

| ВСЕГО | 100 | 88 | - | 15125 |

Затраты на запасные части

При расчета затрат на запасные части руководствуемся тем, что их стоимость составляет 10 – 15% от стоимости машины. Стоимость запасных частей, Сз.ч., тенге определяется по формуле:

Сз.ч. = (0,1 - 0,15) · Смаш (79)

где: Смаш - стоимость машины = 5 633 500 тенге

Сз.ч. = 0,1·5633500= 563350 тн.

Накладные расходы

При выполнении ремонтных работ накладные расходы состоят из:

- затрат на содержание и эксплуатацию оборудования, величина которых составляет 60 – 70 % ЗПтар. Эти затраты, Соб, тенге рассчитываются по формуле:

Соб = (0,6 - 0,7) · ЗПтар (80)

ЗПтар = 0,7 · 90160 = 63112 тн.

- цеховых расходов, величина которых принимается в размере 50 – 60% от ЗПтар. Цеховые расходы, Сцех, тенге определяется по формуле:

Сцех = 0,5 ~ 0,6 · ЗПтар (81)

Сцех = 0,5 · 90160 = 45080 тн.

- общезаводские расходы- величина которых принимается в размере 60 – 70% от ЗПтар. Общезаводские расходы, Соз, тенге определяется по формуле:

Соз = 0,6 - 0,7 · ЗПтар (82)

Соз = 0,6 · 90160 = 54096 тн.

Общая сумма всех накладных расходов , НР, тенге составляет:

НР = Соб + Сцех + Со/з (83)

НР = 63112 + 45080 + 54096 = 162288 тн.

Полная себестоимость ремонта машины, Скр, тенге определяется по формуле:

Скр = ЗПосн + ЗПдоп + Ос.с + Смат – Сотх + Сзч + НР (84)

Скр = 142571,5+20815,4+29409,6+170400–15125+563350+162288=1073709,5тн

Смета затрат на КР машины

Составление сметы на КР заключается в группировке всех показателей по статьям затрат, определения их процентного соотношения и в расчете стоимости 1 чел\часа ремонта машины.

Расчет стоимости 1 чел\часа ремонта ведется по формуле:

Счел.ч.= Сст.з./Ткр (85)

где: Сст.з.= это сумма статьи затрат, тг;

Ткр= трудоемкость КР = 800 чел\ч.

Смета затрат на капитальный ремонт машины приведена в таблице 5.

Таблица 5 – Смета затрат на капитальный ремонт машины.

| № п/п | Наименование статьи затрат | Сумма статьи, тенге | Структура себестоимости, % | Стоимость 1 чел/час, тенге |

| 1 | Основная ЗП | 142571,5 | 13,3 | 178,2 |

| 2 | Дополнительная ЗП | 20815,4 | 1,9 | 26 |

| 3 | Отчисления на социальный налог | 29409,6 | 2,7 | 36,8 |

| 4 | Материалы для ремонта (за вычетом возвратных отходов) | 155275 | 14,4 | 194 |

| 5 | Зап.части для ремонта | 563350 | 52,5 | 704,1 |

| 6 | Содержание и эксплуатация оборудования | 63112 | 6 | 79 |

| 7 | Цеховые расходы | 45080 | 4,2 | 56,3 |

| 8 | Общезаводские расходы | 54096 | 5 | 67,6 |

| ИТОГО | 1073709,5 | 100 % | 1342 |

Технико-экономические показатели приведены в таблице 6.

Расчетно-пояснительная записка к дипломному проекту.

Дата: 2019-12-10, просмотров: 343.