20.1 Выбор материала вала.

Материал вала – Сталь 45, улучшенная 192…240 НВ

Характеристики:

= 750 МПа – предел прочности при растяжении;

= 750 МПа – предел прочности при растяжении;

= 450 МПа – предел текучести;

= 450 МПа – предел текучести;

срок службы длительный, нагрузка близка к постоянной, допускается двухкратная кратковременная нагрузка.

20.2 Расчет вала на выносливость.

Для валов расчет на сопротивление усталости является основным. Прежде всего устанавливаем характер цикла напряжений. Так как установить действительный цикл нагрузки машины в условиях эксплуатации трудно, расчет выполняем по номинальной нагрузке, а циклы напряжений принимаем: симметричный – для напряжений изгиба и отнулевой для напряжений кручения.

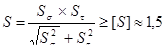

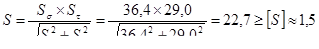

Цель расчета – определение запаса сопротивления усталости в опасном сечении. При совместном действии кручения и изгиба запас сопротивления усталости определяем по формуле:

(15.3 [2])

(15.3 [2])

Как видно из эпюр, в нашем случае опасным сечением является сечение под правым подшипником. Проведем для него расчет.

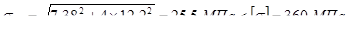

20.2.1 Суммарный изгибающий момент в опасном сечении С

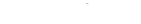

20.2.2 Запас сопротивления усталости по изгибу и по кручению:

(15.4 [2])

(15.4 [2])

В этих формулах  и

и  – амплитуды переменных составляющих циклов напряжений, а

– амплитуды переменных составляющих циклов напряжений, а  и

и  – постоянные составляющие.

– постоянные составляющие.

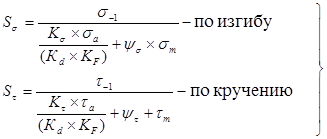

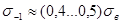

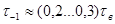

Согласно принятому выше условию (рис.2 и рис.3) при расчете валов

(15.5 [2])

(15.5 [2])

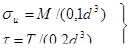

находим  = 12100 / (0,1 х 323) = 3,69 МПа

= 12100 / (0,1 х 323) = 3,69 МПа

находим  =

=  = 0,5 х 40 х 103 / (0,2 х 323) = 3,05 МПа

= 0,5 х 40 х 103 / (0,2 х 323) = 3,05 МПа

и

и  – коэффициенты корректирующие влияние постоянной составляющей цикла напряжений на сопротивление усталости. Их значения зависят от механических характеристик материала.

– коэффициенты корректирующие влияние постоянной составляющей цикла напряжений на сопротивление усталости. Их значения зависят от механических характеристик материала.

Для среднеуглеродистых сталей  = 0,1;

= 0,1;

= 0,05.

= 0,05.

Предел выносливости определяем по формуле:

(15.7 [2])

(15.7 [2])

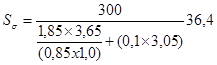

= 0,4 х 750 = 300 МПа

= 0,4 х 750 = 300 МПа

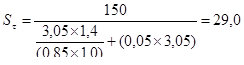

= 0,2 х 750 = 150 МПа

= 0,2 х 750 = 150 МПа

По графику рис.15.5 [2] находим

Масштабный фактор Кd = 0,85

По графику рис.15.6 [2] находим

Фактор шероховатости поверхности Кf = 1,0

По таблице 15.1 [2] назначаем:

Коэффициент концентрации напряжений при изгибе К  = 1,85

= 1,85

Коэффициент концентрации напряжений при кручении К  = 1,4

= 1,4

Находим запас сопротивления усталости при совместном действии напряжений кручения и изгиба (15.3 [2])

Вывод: Запас прочности вала на сопротивление усталости обеспечен.

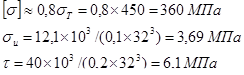

20.2.3 Расчет вала на статическую прочность при перегрузках.

Проверку статической прочности производим в целях предупреждения пластических деформаций и разрушений с учетом кратковременных перегрузок (например, пусковых и т.п.). При этом определяем эквивалентное напряжение:

, где (15.8 [2])

, где (15.8 [2])

(15.9 [2])

(15.9 [2])

При перегрузках напряжения удваиваются и для опасного сечения в опоре В:

Находим:

Условия соблюдается.

Вывод: Статическая прочность вала при перегрузках обеспечена.

Расчет элементов корпуса

На рисунке 4 показан один из возможных вариантов корпуса вертикального одноступенчатого цилиндрического редуктора. Для удобства сборки корпус выполнен разъемным. Плоскости разъемов проходят через оси валов и располагаются параллельно плоскости основания.

Для соединения нижней, верхней частей корпуса и крышки редуктора по всему контуру разъема выполнены специальные фланцы, которые объединены с приливами и бобышками для подшипников. Между бобышками, основанием и на крышке имеются ребра жесткости.

Размеры корпуса редуктора определяются числом и размерами размещенных в нем деталей и их расположением в пространстве.

К корпусным деталям относятся прежде всего корпус и крышка редуктора, т.е. детали, обеспечивающие правильное взаимное расположение опор валов и воспринимающие основные силы, действующие в зацеплениях.

Корпус и крышка редуктора обычно имеют довольно сложную форму, поэтому их получают методом литья или методом сварки (при единичном или мелкосерийном производстве).

Ориентировочно основные размеры корпуса определились при составлении компоновочной схемы. Теперь следует уточнить их.

Таблица

| Наименование элемента | Обозначение | Эмпирическое соотношение | Размер, мм |

| Зазор между вращающимися деталями и корпусом редуктора |

|

| 9 |

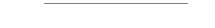

| Толщина стенки корпуса редуктора |

|  = 0,025а + 5 = 0,025а + 5

| 7 |

| Толщина стенки крышки редуктора |

|  = (0,8…0,85) = (0,8…0,85)

| 6 |

| Толщина фланца корпуса редуктора |

|  = (1,5…1,65) = (1,5…1,65)

| 11 |

| Толщина фланца крышки редуктора |

|  = (1,45…1,5) = (1,45…1,5)

| 10 |

| Толщина фланца подошвы корпуса |

|  = 2,5 = 2,5

| 18 |

| Диаметр болтов по разъему корпусов и крышки | d |

| 10 |

| Ширина фланца | к | к ≈ 2,7d | 27 |

| Диаметр болтов по приливам | d1 |

| 12 |

| Диаметр фиксирующих штифтов | d3 |

| 8 |

| Диаметр фундаментальных болтов | d2 |

| 16 |

| Наружный диаметр бобышки | D1 | D1 = Dкр.подш. + 4…5 | 96 |

| Высота бобышки | h1 | конструктивно | |

| Высота приливов | h2 | конструктивно | |

| Расстояние между осями болтов | а// | а// = (1,1 – 1,2) d1 | 14 |

| Расстояние между осями болтов на фланцах | t | t = 10 – 12d | 100 |

| Толщина проушины | S | S = (1,5…2,0)

| 12 |

| Диаметр отверстия в проушине | dп | dп = (1,5…2,0)

| 12 |

| Радиус подъемных крючьев | R/ | R/ = (2,0…2,5)

| 16 |

| Ширина подъемных крючьев | n | n = (2,0…3,0)

| 18 |

| Толщина ребер жесткости | SI | SI = (0,9…1)

| 7 |

| Длина корпуса редуктора | L | L = da2+2a1+2

| 158 |

| Ширина корпуса редуктора | В | В = в2+2a1+2

| 68 |

| Высота корпуса редуктора | Н | Н ≈ Н1+а+(dа1/2)+а1+

| 232 |

| Высота нижнего корпуса | Н1 | Н1 =  +в2+dа2/2 +в2+dа2/2

| 117 |

Рис.4.

Смазка редуктора

В настоящее время в машиностроении широко применяют картерную систему смазки при окружной скорости колес от 0,3 до 12,5 м/с. В корпус редуктора заливают масло так, чтобы венцы колес были в него погружены. При их вращении внутри корпуса образуется взвесь частиц масла в воздухе, которые покрывают поверхность расположенных внутри деталей.

22.1 Выбор сорта смазки

Выбор смазочного материала основан на опыте эксплуатации машин. Принцип назначения сорта масла следующий: чем выше контактные давления в зубьях, тем большей вязкостью должно обладать масло, чем выше окружная скорость колеса, тем меньше должна быть вязкость масла.

Поэтому требуемую вязкость масла определяют в зависимости от контактного напряжения и окружности скорости колес.

Окружная скорость колес ведомого вала определена в пункте 9.1 «П.З.», V2 = 2,7м/сек. Контактное напряжение определено в пункте 3.2 «П.З.»,

[  н] = 463 МПа.

н] = 463 МПа.

Теперь по окружности и контактному напряжению из табл.8.1 [3] находим требуемую вязкость масла = 28мм2/с. Сорт масла выбираем с учетом требуемой вязкости по табл.8.3 [3]. Возможно использование масла: индустриальное

И-Г-А-32.

22.2 Определение объема масляной ванны

22.2.1 Предельно допустимые уровни погружения колес цилиндрического редуктора в масляную ванну:

2m ≤ hM ≤ 0,25d2

2х1,5=3 ≤ hM ≤ 0,25 х 123 = 30,75 мм

наименьшую глубину принято считать равной двум модулям зацепления.

Наибольшая допустимая глубина погружения зависит от окружной скорости колеса. Чем медленнее вращается колесо, тем на большую глубину оно может быть погружено.

Учитывая, что окружная скорость невысока, а схема редуктора вертикальная, примем значение hм = 25 мм.

22.2.2 Теперь определим уровень масла от дна корпуса редуктора:

h = в0 + hм = 12 + 25 = 37 мм

в0 – расстояние от наружного диаметра колеса до дна корпуса

в0 ≥ 6 х m ≥ 6 х 1,5 ≥ 9 мм

примем в0 = 12 мм.

22.2.3 Объем масляной ванны

(L-  ) x (B-

) x (B-  ) x h = (158-7) x (68-7) x 37 = 340807 мм3

) x h = (158-7) x (68-7) x 37 = 340807 мм3

Объем масляной ванны составил ≈ 0,35 л.

22.3 Способ контроля уровня смазки зубчатых колес

Для контроля уровня масла в корпусе необходимо установить жезловый маслоуказатель

Рис.5.

Также в нижней части корпуса редуктора предусмотрено отверстие с пробкой для слива отработанного масла, а на крышке редуктора – отдушина для снятия давления в корпусе, появляющегося от нагрева масла и воздуха при длительной работе. Отдушину можно также использовать в качестве пробки, закрывающей отверстие для заливки масла.

Дата: 2019-12-22, просмотров: 299.