СОДЕРЖАНИЕ

Техническое задание

ВВЕДЕНИЕ

Расчет привода

1. Выбор электродвигателя

2. Определение передаточного числа

3. Выбор материала зубчатых колес и определение

допускаемых контактных напряжений

4. Определение межосевого расстояния

5. Определение модуля передачи

6. Определение чисел зубьев шестерни и колеса

7. Уточнение передаточного числа

8. Определение основных геометрических размеров

шестерни и колеса

Сводная таблица параметров прямозубого цилиндрического

зацепления без смещения

9. Проверка зубьев на выносливость по контактным

напряжениям

10. Сопоставление расчетного и допускаемого контактных

напряжений

11. Определение усилий в зацеплении

12. Проверка зубьев на выносливость по напряжениям

изгиба

13. Сопоставление расчетного и допускаемого напряжения

изгиба

14. Проектный расчет валов

15.1 Ведущий вал. Эскиз

15.2 Ведомый вал. Эскиз

15. Определение конструктивных размеров зубчатых колес

15.1 Определение конструктивных размеров

цилиндрического прямозубого колеса

16. Подбор и проверка шпонок

17. Расчет усилий в зацеплении, закрытой и открытой передач

18. Выбор расчетной схемы ведомого вала.

Определение опорных реакций, построение эпюр

изгибающих и крутящих моментов

19. Подбор и расчет подшипников

20. Проверочный расчет ведомого вала

20.1 Выбор материала вала

20.2 Расчет вала на выносливость

20.3 Расчет вала на статическую прочность при перегрузках

21. Расчет элементов корпуса

22. Смазка редуктора

23. Выбор способа и типа смазки подшипников

24. Сборка узла ведомого вала

Приложение 1

Приложение 2

Спецификация

Список литературы

Задание на проектирование:

Одноступенчатый вертикальный редуктор: зацепление цилиндрическое, прямозубое. На выходе ведомого вала - открытая прямозубая цилиндрическая шестерня.

Исходные параметры:

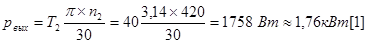

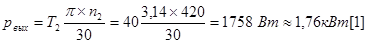

T2 = 40 Н*м - крутящийся момент на выходном валу;

n2 = 420 об/мин - частота вращения выходного вала;

Lh = 12000 ч.

Введение

Редуктор - механизм, служащий для уменьшения частоты вращения и увеличения вращающего момента. Редуктор законченный механизм, соединяемый с двигателем и рабочей машиной муфтой или другими разъемными устройствами. Редуктор состоит из корпуса (литого чугуна или стального сварного). В корпусе редуктора размещены зубчатые или червячные передачи, неподвижно закрепленные на валах. Валы опираются на подшипники, размещенные в гнездах корпуса; в основном используют подшипники качения. Тип редуктора определяется составом передач, порядком их размещения в направлении от быстроходного вала к тихоходному и положением осей зубчатых коле в пространстве.

Назначение редуктора - понижение угловой скорости и повышение вращающего момента ведомого вала по сравнению с валом ведущим. Принцип действия зубчатой передачи основан на зацеплении пары зубчатых колес. Достоинством зубчатых передач является: высокий КПД, постоянство передаточного отношения и широкий диапазон мощностей.

В настоящем проекте произведен расчет механического привода, состоящего из закрытой цилиндрической прямозубой передачи и открытой цепной передачи.

Расчет привода с одноступенчатым редуктором

1. Выбор электродвигателя

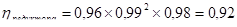

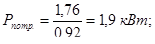

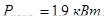

1.1 Определяем потребляемую мощность привода, используя рекомендации «Методических указаний к выполнению расчетной части курсового проекта по прикладной механике» - [1]

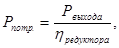

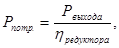

1.2 Определяем потребляемую мощность электродвигателя по формуле

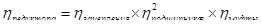

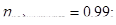

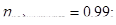

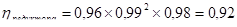

где [1]

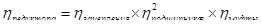

где [1]

- КПД редуктора;

- КПД редуктора;

[1]

[1]

- КПД зубчатой передачи;

- КПД зубчатой передачи;

- КПД пары подшипников качения;

- КПД пары подшипников качения;

- КПД муфты.

- КПД муфты.

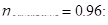

Принимаем ориентировочные значения (табл. 6.1 [1])

;

;

Принимаем

1.3 Определяем частоту вращения вала электродвигателя.

Рекомендуемые значения передаточных чисел одноступенчатых редукторов приведены в табл.1.1 [1].

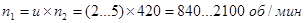

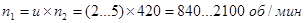

С учетом данных табл.1.1 [1], для частоты вращения ведущего вала одноступенчатого редуктора с цилиндрическими колесами, получим:

(1.2 [1])

(1.2 [1])

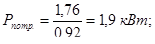

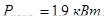

1.4 По величине потребляемой мощности  и частоте вращения ведущего вала (n1) по табл. 1.3 [1] выбираем электродвигатель:

и частоте вращения ведущего вала (n1) по табл. 1.3 [1] выбираем электродвигатель:

серия 4А

тип 90L

мощность Р=2,2 кВт

асинхронная частота вращения n1=1425 об/мин.

Определяем модуль передачи

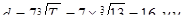

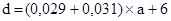

Модуль передачи определяем по формуле:  (8.15 [2])

(8.15 [2])

где:

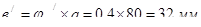

вw - ширина зубчатого венца:  (8.16 [2]), это значение соответствует стандартному ряду линейных размеров.

(8.16 [2]), это значение соответствует стандартному ряду линейных размеров.

Коэффициент, учитывающий влияние ширины колеса,

Принимаем  (табл.8.5 [2]).

(табл.8.5 [2]).

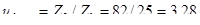

m/ = 32/25 = 1,28 мм

По табл.8.1. [2] приводим найденное значение модуля к стандартному m = 1,5 мм

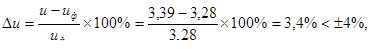

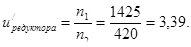

Уточняем передаточное число

Определяем фактическое передаточное число по формуле:

Погрешность значения фактического передаточного числа от номинального значения:

что допустимо даже для стандартных редукторов ([2], стр.137).

что допустимо даже для стандартных редукторов ([2], стр.137).

За передаточное число редуктора принимаем u = 3,28.

8. Определяем основные геометрические размеры

шестерни и колеса

8.1 Определяем делительные диаметры

Шестерни: d1 = z1 x m = 25 x 1,5 = 37 мм

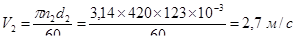

Колеса: d2 = z2 x m = 82 x 1,5 = 123 мм

8.2 Определяем диаметры вершин зубьев

Шестерни: dа1 = d1 + 2 x m = 37 + 2 x 1,5 = 40 мм

Колеса: dа2 = d2 + 2 x m = 123 + 2 x 1,5 = 126 мм

8.3 Определяем диаметры впадин

Для прямозубых цилиндрических передач:

Шестерня: df1 = d1 – 2,5 x m = 37 – 2,5 x 1,5 = 33 мм

Колесо: df2 = d2 – 2,5 x m = 123 – 2,5 x 1,5 = 119 мм

8.4 Определяем высоту зуба

h = 2,25 x m = 2,25 x 1,5 = 3,4 мм

8.5 Определяем ширину венца шестерни и колеса

в1 = вw = 32 мм

в2 = 1,1 х вw = 35,2 мм

Принимаем 36 мм.

8.6 Проверяем величину межосевого расстояния

aw = 0,5 (d1 + d2) = 0,5 (37 + 123) = 80 мм (8.1 [2])

Корригирования зубьев не требуется.

Сводная таблица параметров прямозубого цилиндрического зацепления без смещения

Параметры зацепления

Числовые значения

Модуль, m

1,5

Межосевое расстояние, а

80

Нормальный исходный контур, α

20

Высота зуба, h

3,4

Шестерня

Колесо

Геометрические параметры

Число зубьев, z2

Ширина венца, в2

Делительный диаметр, d2

Диаметр вершин зубьев, da2

Диаметр впадин зубьев, df2

9. Проверка зубьев на выносливость

по контактными напряжениям

9.1 Определяем коэффициент расчетной нагрузки

Кн = Кнβ х Кнv ([2] стр.127)

Ранее было найдено: Кнβ =1,03

Для того, чтобы найти коэффициент динамической нагрузки по контактным напряжениям Кнv необходимо определить окружную скорость ведомого вала

Учитывая, что V2 = 2,7 м/сек, по табл. 8.2 [2] назначаем 8ую степень точности.

Далее по таблице 8.3 [2] находим Кнv = 1,11

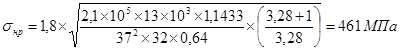

Кн = 1,03 х 1,11 = 1,1433

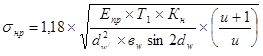

9.2 Определяем расчетные контактные напряжения по формуле 8.10 [2]

, где

, где

dw/ = d1 = 37 мм αw = α =20˚

вw = 32 мм sin2αw = 0,64

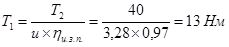

Крутящий момент на ведущем валу:

- КПД закрытой цилиндрической передачи

- КПД закрытой цилиндрической передачи

По рекомендации параграфа 8.1 [2] для восьмой степени точности:

Условие выполнено.

Проектный расчет валов

Ведущий вал

Проектный расчет ведущего вала выполняем по рекомендациям [3].

14.1.1 Ведущий вал соединен с электродвигателем муфтой МУВП. Диаметр выходного конца вала, подобранного электродвигателя, равен 24 мм. Так как вал электродвигателя и ведущий вал редуктора передают одинаковый крутящий момент, мы можем диаметр выходного вала редуктора принять равным или близким к диаметру выходного конца электродвигателя.

d = (0,8…1,0) d1 = (0,8…1,0) 24 = 19,2…24 мм.

Проверим диаметр быстроходного вала по крутящему моменту:

принимаем диаметр выходного конца ведущего вала d = 17 мм.

14.1.2 Диаметр вала под подшипник

dп = d + 2t = 17 + 2 х 3 = 23 мм

t =3 по табл.3.1

Принимаем dп = 25 мм

14.1.3 Диаметр буртика под подшипник

dбп = dп +3r = 24 + 3 х 1,5= 28,5 мм

r = 1,5 по табл.3.1.

По ряду нормальных линейных размеров принимаем dбп = 30 мм

Ведомый вал

Ведомый вал редуктора передает крутящий момент Т2 = 40 Нм.

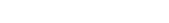

14.2.1 По формуле (15.1 [2]) приближенного оцениваем средний диаметр ведомого вала при [  ]=12 МПа (для редукторных валов):

]=12 МПа (для редукторных валов):

14.2.2 Разрабатываем конструкцию вала и по эскизной компоновке оцениваем его размеры.

14.2.3 Диаметр выходного конца ведомого вала:

(промежуток для тихоходного вала)

(промежуток для тихоходного вала)

Принимаем  =21 мм

=21 мм

14.2.4 Диаметр вала под подшипник:

dп2 = d2вых + 2t = 21 + 2 х 3 = 27 мм

t = 3 (по табл.3.1, [3])

Принимаем dп2 = 30 мм.

14.2.5 Диаметр буртика под подшипник

dбп2 = dп2 + 3r = 27 + 3 х 1,5 = 31,5 мм

r = 1,5 (по табл.3.1, [3])

Принимаем dбп2 = 32 мм.

14.2.6 Диаметр вала под колесо:

dk ≥ dбп2 ≥ 32 мм

Принимаем dk = 32мм

14.2.7 Диаметр буртика под колесо

dбк = dк + 3f = 32 + 3 х 1 = 35 мм

f = 1 (по табл.3.1 [3])

По ряду нормальных линейных размеров принимаем dбк = 36 мм

Эскиз ведомого вала

Подбор и проверка шпонок

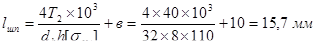

16.1 По ГОСТ 23360-78 подбираем призматическую шпонку под цилиндрическое колесо.

Диаметр вала под колесо dк = 32 мм;

Длина ступицы колеса dстк = 32 мм;

Выбираем шпонку в х h x l = 10 х 8 х 28

16.1.1 Проверяем длину шпонки из условия прочности на смятие

16.1.1 Проверяем длину шпонки из условия прочности на смятие

Допускаемое напряжение  = 110 МПа

= 110 МПа

Подбор и расчет подшипников

Подбор и расчет подшипников ведомого вала ведем по наиболее нагруженной опоре В. Требуемый ресурс долговечности подшипников по заданию Lh = 12000 ч.

19.1 Учитывая сравнительно небольшую осевую силу назначаем по [10] для ведомого вала шариковые радиальные однорядные подшипники легкой узкой серии, условное обозначение 206 со следующими характеристиками:

Внутренний диаметр подшипника, d = 30 мм;

Наружный диаметр подшипника, D = 62 мм;

Ширина подшипника, B = 16 мм;

Фаска подшипника, r = 1,5 мм;

Динамическая грузоподъемность: Cr = 19,5 кН

Статическая грузоподъемность: Со = 10 кН

19.2 Определяем эквивалентную радиальную нагрузку по формуле:

эквивалентная нагрузка

эквивалентная нагрузка

х =1; Кt = 1; Кб = 1;

Н

Н

Отсюда Р = 346 Н

19.3 Находим эквивалентную долговечность:

, где (16.31 [2])

, где (16.31 [2])

по табл. 8.12 [2]  = 0,25

= 0,25

Lh = 12000 часов (задано)

Получим:

LhE = 0,25 х 12000 = 3000 ч.

19.3.1 Определяем ресурс подшипника:

LE = 60 х 10-6 х n х LhE = 60 х 10-6 х 420 х 3000 = 75,6 млн.об. (16.28 [2])

n = n2 = 420 об/мин.

19.3.2 По табл. 16.3 [2]:

а1 = 1,0 – коэффициент надежности;

а2 = 1,0 – обобщенный коэффициент совместного влияния качества металла и условий эксплуатации.

19.4 Определяем потребную динамическую грузоподъемность выбранного подшипника и сравниваем ее с паспортной.

С(потребная) ≤ С(паспортная) (16.26 [2])

19.4.1

С(потребная) = Р  , где

, где

Р = Рr = 346 Н

р = 3 (для шариковых подшипников)

L = LE = 75,6 млн.об.

С(потребная) = 346

Итак: С(потребная) = 1463 Н < С(паспортная) = 19500 Н

Условие выполняется

19.5 Проверяем подшипник на статическую грузоподъемность:

Условие выполняется.

Расчет элементов корпуса

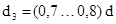

На рисунке 4 показан один из возможных вариантов корпуса вертикального одноступенчатого цилиндрического редуктора. Для удобства сборки корпус выполнен разъемным. Плоскости разъемов проходят через оси валов и располагаются параллельно плоскости основания.

Для соединения нижней, верхней частей корпуса и крышки редуктора по всему контуру разъема выполнены специальные фланцы, которые объединены с приливами и бобышками для подшипников. Между бобышками, основанием и на крышке имеются ребра жесткости.

Размеры корпуса редуктора определяются числом и размерами размещенных в нем деталей и их расположением в пространстве.

К корпусным деталям относятся прежде всего корпус и крышка редуктора, т.е. детали, обеспечивающие правильное взаимное расположение опор валов и воспринимающие основные силы, действующие в зацеплениях.

Корпус и крышка редуктора обычно имеют довольно сложную форму, поэтому их получают методом литья или методом сварки (при единичном или мелкосерийном производстве).

Ориентировочно основные размеры корпуса определились при составлении компоновочной схемы. Теперь следует уточнить их.

Таблица

| Наименование элемента | Обозначение | Эмпирическое соотношение | Размер, мм |

| Зазор между вращающимися деталями и корпусом редуктора |

|

| 9 |

| Толщина стенки корпуса редуктора |

|  = 0,025а + 5 = 0,025а + 5

| 7 |

| Толщина стенки крышки редуктора |

|  = (0,8…0,85) = (0,8…0,85)

| 6 |

| Толщина фланца корпуса редуктора |

|  = (1,5…1,65) = (1,5…1,65)

| 11 |

| Толщина фланца крышки редуктора |

|  = (1,45…1,5) = (1,45…1,5)

| 10 |

| Толщина фланца подошвы корпуса |

|  = 2,5 = 2,5

| 18 |

| Диаметр болтов по разъему корпусов и крышки | d |

| 10 |

| Ширина фланца | к | к ≈ 2,7d | 27 |

| Диаметр болтов по приливам | d1 |

| 12 |

| Диаметр фиксирующих штифтов | d3 |

| 8 |

| Диаметр фундаментальных болтов | d2 |

| 16 |

| Наружный диаметр бобышки | D1 | D1 = Dкр.подш. + 4…5 | 96 |

| Высота бобышки | h1 | конструктивно | |

| Высота приливов | h2 | конструктивно | |

| Расстояние между осями болтов | а// | а// = (1,1 – 1,2) d1 | 14 |

| Расстояние между осями болтов на фланцах | t | t = 10 – 12d | 100 |

| Толщина проушины | S | S = (1,5…2,0)

| 12 |

| Диаметр отверстия в проушине | dп | dп = (1,5…2,0)

| 12 |

| Радиус подъемных крючьев | R/ | R/ = (2,0…2,5)

| 16 |

| Ширина подъемных крючьев | n | n = (2,0…3,0)

| 18 |

| Толщина ребер жесткости | SI | SI = (0,9…1)

| 7 |

| Длина корпуса редуктора | L | L = da2+2a1+2

| 158 |

| Ширина корпуса редуктора | В | В = в2+2a1+2

| 68 |

| Высота корпуса редуктора | Н | Н ≈ Н1+а+(dа1/2)+а1+

| 232 |

| Высота нижнего корпуса | Н1 | Н1 =  +в2+dа2/2 +в2+dа2/2

| 117 |

Рис.4.

Смазка редуктора

В настоящее время в машиностроении широко применяют картерную систему смазки при окружной скорости колес от 0,3 до 12,5 м/с. В корпус редуктора заливают масло так, чтобы венцы колес были в него погружены. При их вращении внутри корпуса образуется взвесь частиц масла в воздухе, которые покрывают поверхность расположенных внутри деталей.

22.1 Выбор сорта смазки

Выбор смазочного материала основан на опыте эксплуатации машин. Принцип назначения сорта масла следующий: чем выше контактные давления в зубьях, тем большей вязкостью должно обладать масло, чем выше окружная скорость колеса, тем меньше должна быть вязкость масла.

Поэтому требуемую вязкость масла определяют в зависимости от контактного напряжения и окружности скорости колес.

Окружная скорость колес ведомого вала определена в пункте 9.1 «П.З.», V2 = 2,7м/сек. Контактное напряжение определено в пункте 3.2 «П.З.»,

[  н] = 463 МПа.

н] = 463 МПа.

Теперь по окружности и контактному напряжению из табл.8.1 [3] находим требуемую вязкость масла = 28мм2/с. Сорт масла выбираем с учетом требуемой вязкости по табл.8.3 [3]. Возможно использование масла: индустриальное

И-Г-А-32.

22.2 Определение объема масляной ванны

22.2.1 Предельно допустимые уровни погружения колес цилиндрического редуктора в масляную ванну:

2m ≤ hM ≤ 0,25d2

2х1,5=3 ≤ hM ≤ 0,25 х 123 = 30,75 мм

наименьшую глубину принято считать равной двум модулям зацепления.

Наибольшая допустимая глубина погружения зависит от окружной скорости колеса. Чем медленнее вращается колесо, тем на большую глубину оно может быть погружено.

Учитывая, что окружная скорость невысока, а схема редуктора вертикальная, примем значение hм = 25 мм.

22.2.2 Теперь определим уровень масла от дна корпуса редуктора:

h = в0 + hм = 12 + 25 = 37 мм

в0 – расстояние от наружного диаметра колеса до дна корпуса

в0 ≥ 6 х m ≥ 6 х 1,5 ≥ 9 мм

примем в0 = 12 мм.

22.2.3 Объем масляной ванны

(L-  ) x (B-

) x (B-  ) x h = (158-7) x (68-7) x 37 = 340807 мм3

) x h = (158-7) x (68-7) x 37 = 340807 мм3

Объем масляной ванны составил ≈ 0,35 л.

22.3 Способ контроля уровня смазки зубчатых колес

Для контроля уровня масла в корпусе необходимо установить жезловый маслоуказатель

Рис.5.

Также в нижней части корпуса редуктора предусмотрено отверстие с пробкой для слива отработанного масла, а на крышке редуктора – отдушина для снятия давления в корпусе, появляющегося от нагрева масла и воздуха при длительной работе. Отдушину можно также использовать в качестве пробки, закрывающей отверстие для заливки масла.

Сборка узла ведомого вала

Операции по сборке узла ведомого вала осуществляют в следующем порядке:

1. установить шпонку в паз на диаметр вала для цилиндрического колеса;

2. установка цилиндрического колеса;

3. установка втулки распорной;

4. установка подшипников до упора в заплечики, осевой зазор регулируется при установке крышек с помощью набора тонких металлических прокладок;

5. установка и крепление верхнего корпуса;

6. установка и крепление крышек, фиксирующих подшипники (жировые канавки сквозной крышки перед установкой забить консистентной смазкой);

7. установка шпонки в паз на выходной конец вала;

8. установка и крепление цилиндрической шестерни.

Список литературы:

1. «Методические указания к выполнению расчетной части курсового проекта по прикладной механике» УГАТУ.

2. Иванов М.Н. Детали машин. Высшая школа, 2000 г.

3. П.Ф. Дунаев, О.П. Леликов. Детали машин. Курсовое проектирование. Высшая школа, 1984 г.

4. Д.С. Левятов, Г.Б. Соскин. Расчеты и конструирование деталей машин. Высшая школа, 1985 г.

5. Феодосьев В.И. Сопротивление материалов. М., 1989 г.

6. Марочник сталей и сплавов. Справочник / Под редакцией В.Г. Сорокина, М., Машиностроение, 1989 г.

7. Анурьев В.И. Справочник конструктора машиностроителя. М.,2001 г. Т.I, II, III.

8. Детали машин: Атлас / Под редакцией Д.Н. Решетова. М., 1992 г.

9. М.И. Амфимов. Редукторы. Конструкции и расчет. М., Машиностроение, 1972 г.

10. Подшипники качения. Справочник-каталог / Под редакцией В.Н. Нарышкина и Р.Р. Коросташевского. М., Машиностроение, 1984 г.

11. П.Ф. Дунаев, О.П. Леликов «Конструирование узлов и деталей машин». Высшая школа, 2003 г.

Одинарный из ГОСТ 8338-75

| Обозначение | d,мм | D,мм | В,мм | r,мм |

| 205 | 25 | 52 | 15 | 1,5 |

СОДЕРЖАНИЕ

Техническое задание

ВВЕДЕНИЕ

Расчет привода

1. Выбор электродвигателя

2. Определение передаточного числа

3. Выбор материала зубчатых колес и определение

допускаемых контактных напряжений

4. Определение межосевого расстояния

5. Определение модуля передачи

6. Определение чисел зубьев шестерни и колеса

7. Уточнение передаточного числа

8. Определение основных геометрических размеров

шестерни и колеса

Сводная таблица параметров прямозубого цилиндрического

зацепления без смещения

9. Проверка зубьев на выносливость по контактным

напряжениям

10. Сопоставление расчетного и допускаемого контактных

напряжений

11. Определение усилий в зацеплении

12. Проверка зубьев на выносливость по напряжениям

изгиба

13. Сопоставление расчетного и допускаемого напряжения

изгиба

14. Проектный расчет валов

15.1 Ведущий вал. Эскиз

15.2 Ведомый вал. Эскиз

15. Определение конструктивных размеров зубчатых колес

15.1 Определение конструктивных размеров

цилиндрического прямозубого колеса

16. Подбор и проверка шпонок

17. Расчет усилий в зацеплении, закрытой и открытой передач

18. Выбор расчетной схемы ведомого вала.

Определение опорных реакций, построение эпюр

изгибающих и крутящих моментов

19. Подбор и расчет подшипников

20. Проверочный расчет ведомого вала

20.1 Выбор материала вала

20.2 Расчет вала на выносливость

20.3 Расчет вала на статическую прочность при перегрузках

21. Расчет элементов корпуса

22. Смазка редуктора

23. Выбор способа и типа смазки подшипников

24. Сборка узла ведомого вала

Приложение 1

Приложение 2

Спецификация

Список литературы

Задание на проектирование:

Одноступенчатый вертикальный редуктор: зацепление цилиндрическое, прямозубое. На выходе ведомого вала - открытая прямозубая цилиндрическая шестерня.

Исходные параметры:

T2 = 40 Н*м - крутящийся момент на выходном валу;

n2 = 420 об/мин - частота вращения выходного вала;

Lh = 12000 ч.

Введение

Редуктор - механизм, служащий для уменьшения частоты вращения и увеличения вращающего момента. Редуктор законченный механизм, соединяемый с двигателем и рабочей машиной муфтой или другими разъемными устройствами. Редуктор состоит из корпуса (литого чугуна или стального сварного). В корпусе редуктора размещены зубчатые или червячные передачи, неподвижно закрепленные на валах. Валы опираются на подшипники, размещенные в гнездах корпуса; в основном используют подшипники качения. Тип редуктора определяется составом передач, порядком их размещения в направлении от быстроходного вала к тихоходному и положением осей зубчатых коле в пространстве.

Назначение редуктора - понижение угловой скорости и повышение вращающего момента ведомого вала по сравнению с валом ведущим. Принцип действия зубчатой передачи основан на зацеплении пары зубчатых колес. Достоинством зубчатых передач является: высокий КПД, постоянство передаточного отношения и широкий диапазон мощностей.

В настоящем проекте произведен расчет механического привода, состоящего из закрытой цилиндрической прямозубой передачи и открытой цепной передачи.

Расчет привода с одноступенчатым редуктором

1. Выбор электродвигателя

1.1 Определяем потребляемую мощность привода, используя рекомендации «Методических указаний к выполнению расчетной части курсового проекта по прикладной механике» - [1]

1.2 Определяем потребляемую мощность электродвигателя по формуле

где [1]

где [1]

- КПД редуктора;

- КПД редуктора;

[1]

[1]

- КПД зубчатой передачи;

- КПД зубчатой передачи;

- КПД пары подшипников качения;

- КПД пары подшипников качения;

- КПД муфты.

- КПД муфты.

Принимаем ориентировочные значения (табл. 6.1 [1])

;

;

Принимаем

1.3 Определяем частоту вращения вала электродвигателя.

Рекомендуемые значения передаточных чисел одноступенчатых редукторов приведены в табл.1.1 [1].

С учетом данных табл.1.1 [1], для частоты вращения ведущего вала одноступенчатого редуктора с цилиндрическими колесами, получим:

(1.2 [1])

(1.2 [1])

1.4 По величине потребляемой мощности  и частоте вращения ведущего вала (n1) по табл. 1.3 [1] выбираем электродвигатель:

и частоте вращения ведущего вала (n1) по табл. 1.3 [1] выбираем электродвигатель:

серия 4А

тип 90L

мощность Р=2,2 кВт

асинхронная частота вращения n1=1425 об/мин.

Определяем передаточное число редуктора

3. Выбор материала зубчатых колес и определение

допускаемых контактных напряжений

3.1 По табл.2.1 [1] выбираем для изготовления шестерни и колеса материал - Сталь 45 с термообработкой - улучшение.

Шестерня Колесо

бВ = 890 МПа бВ = 780 МПа

бТ = 650 МПа бТ = 540 МПа

ННВ = 269…302 (принимаем 285) ННВ = 235…262 (принимаем 248)

HBср = 0,5 (HBmin+HBmax)

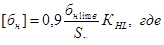

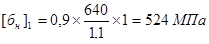

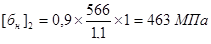

3.2 Определяем допускаемые контакты напряжения для зубьев шестерни и колеса в прямозубой цилиндрической передаче:

(2.1 [1])

(2.1 [1])

- предел выносливости контактной поверхности зубьев, соответствующий базовому числу циклов переменных напряжений, находим по табл. 5.1 [1]

- предел выносливости контактной поверхности зубьев, соответствующий базовому числу циклов переменных напряжений, находим по табл. 5.1 [1]

- для шестерни

- для шестерни

- для колеса

- для колеса

- коэффициент долговечности. Для передач при длительной работе с постоянными режимами напряжения;

- коэффициент долговечности. Для передач при длительной работе с постоянными режимами напряжения;  .

.

- коэффициент безопасности. Для зубчатых колес с однородной структурой материала;

- коэффициент безопасности. Для зубчатых колес с однородной структурой материала;

В прямозубой цилиндрической передаче за расчетное допустимое контактное напряжение принимаем меньшее из значений.

В данном случае:

Дата: 2019-12-22, просмотров: 340.