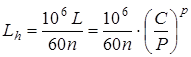

Для каждой из двух пар подшипников для расчета выберем наиболее нагруженный подшипник. Номинальную долговечность (ресурс) подшипника в часах вычислим по формуле

, ч

, ч

где С – динамическая грузоподъемность по каталогу, Н;

P – эквивалентная нагрузка, Н;

p – показатель степени для радиально упорных шарикоподшипников равен 3, для роликоподшипников 10/3 /3, с. 211/;

n – частота вращения, об/мин.

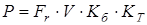

,

,

где Fr – радиальная сила, действующая на подшипник, Н;

V – коэффициент вращения кольца, V=1 /5, с. 106/;

Кб – коэффициент безопасности, Кб=1,2 /5, с. 107 таблица 7,4/;

Кт – температурный коэффициент, Кт=1 /5, с. 107/.

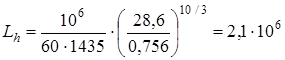

На быстроходном валу используются роликоподшипники радиальные 32205 А ГОСТ 8328 – 75 с С=28,6 кН/3, с. 397/.

Более нагружен левый подшипник с Fr =630 Н /с. 30/, тогда Р=756 Н, и

ч,

ч,

что превышает заданный ресурс редуктора равный 10000 ч.

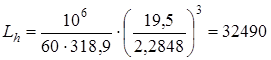

На тихоходном валу используются радиальные шарикоподшипники легкой серии 80206 ГОСТ 8338 – 75 с С=19,5 кН /3, с. 393/.

Более нагружен левый подшипник с Fr =1904 Н /с. 35/, тогда Р=2284,8 Н, и

ч,

ч,

что превышает заданный ресурс редуктора равный 10000 ч.

Проверочный расчёт стяжных винтов подшипниковых узлов

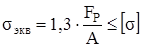

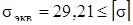

Стяжные винты рассчитывают на прочность по эквивалентным напряжениям на совместное действие растяжения и кручения  ,

,  :

:

где:

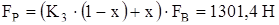

– расчётная сила затяжки винтов;

– расчётная сила затяжки винтов;

здесь:

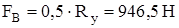

– сила воспринимаемая одним стяжным винтом, где

– сила воспринимаемая одним стяжным винтом, где

Н – большая из реакций в вертикальной плоскости в опорах подшипников тихоходного вала /с. 35/;

Н – большая из реакций в вертикальной плоскости в опорах подшипников тихоходного вала /с. 35/;

– коэффициент затяжки /7 с 114/;

– коэффициент затяжки /7 с 114/;

– коэффициент основной нагрузки /7 с 114/.

– коэффициент основной нагрузки /7 с 114/.

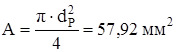

– площадь опасного сечения винта;

– площадь опасного сечения винта;

здесь:

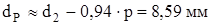

– расчётный диаметр винта, где

– расчётный диаметр винта, где

– наружный диаметр винта;

– наружный диаметр винта;  – шаг резьбы.

– шаг резьбы.

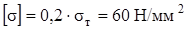

– допускаемое напряжение при неконтролируемой затяжке /7 с 112/.

– допускаемое напряжение при неконтролируемой затяжке /7 с 112/.

здесь:

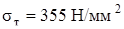

– предел текучести /6, с. 86/.

– предел текучести /6, с. 86/.

Условие выполняется.

Тепловой расчёт редуктора

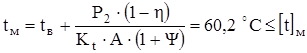

Температура масла  в корпусе шевронной передачи при непрерывной работе без искусственного охлаждения определяется по формуле:

в корпусе шевронной передачи при непрерывной работе без искусственного охлаждения определяется по формуле:

где:

– температура воздуха вне корпуса редуктора;

– температура воздуха вне корпуса редуктора;

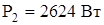

– мощность на быстроходном валу редуктора;

– мощность на быстроходном валу редуктора;

– К.П.Д. редуктора;

– К.П.Д. редуктора;

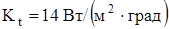

– коэффициент теплопередачи/3, с. 256/;

– коэффициент теплопередачи/3, с. 256/;

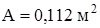

– площадь теплоотдающей поверхности корпуса редуктора;

– площадь теплоотдающей поверхности корпуса редуктора;

– коэффициент учитывающий теплоотвод в фундаментную плиту или раму/3, с. 256/;

– коэффициент учитывающий теплоотвод в фундаментную плиту или раму/3, с. 256/;

– допускаемая температура масла.

– допускаемая температура масла.

Сборка редуктора

Перед сборкой внутреннюю полость корпуса редуктора тщательно очистить и покрыть маслостойкой красой.

Сборку производить в соответствии со сборочными чертежами редуктора, начиная с узлов валов:

на ведущий вал насадить маслоотражающие кольца и шарикоподшипники, предварительно нагретые в масле до температуры 80-100 0 С;

в ведомый вал заложить шпонку 10×8×56 и напрессовать зубчатое колесо до упора в бурт вала; затем надеть распорную втулку и установить шарикоподшипники, предварительно нагретые в масле;

на ведущем валу установить упорные кольца, установить упорные кольца в основание корпуса для фиксации внешних колец подшипников ведущего вала.

Собранные валы уложить в основание корпуса редуктора и надеть крышку корпуса, покрыв предварительно поверхность стыка крышки и корпуса спиртовым лаком. Для центровки установить крышку на корпус с помощью двух конических штифтов; затянуть болты, крепящие крышку к корпусу.

После этого установить распорные втулки между крышками ведущего вала и подшипниками, вложить манжеты в открытые крышки, установить крышки на свои места, проложив между ними и корпусом редуктора картонные прокладки. Проверить проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепить крышки винтами.

Далее на концы валов в шпоночные канавки заложить шпонки.

Затем ввернуть пробку маслоспускового отверстия с прокладкой и жезловый маслоуказатель.

Ввернуть рым-болт в крышку корпуса.

Залить в корпус масло и закрыть смотровое отверстие крышкой с прокладкой из наполненной резины, закрепить крышку ботами.

Собранный редуктор обкатать и подвергнуть испытанию на стенде по программе, установленной техническими условиями.

Список используемой литературы

1. Кинематический расчет силового привода: Методические указания по курсовому проектированию для студентов инженерно-технических специальностей / Решетов С.Ю., Клещарева Г.А., Кушнаренко В.М. – Оренбург: ГОУ ОГУ, 2005. – 29 с.

2. Передачи зубчатые цилиндрические: Методические указания по расчету закрытых и открытых цилиндрических эвольвентных передач для студентов инженерно-технических специальностей в курсовых и дипломных проектах / Ковалевский В.П., Решетов С.Ю., Сейтпанов С.Т. – Оренбург: ГОУ ОГУ, 2005. – 45 с.

3. Курсовок проектирование деталей машин: Учебное пособие для учащихся машиностроительных специальностей техникумов / С.А. Чернавский, К.Н. Боков, И.М. Чернин и др. – 2-е изд., перераб. и доп. – Машиностроение,1988. – 416 с.: ил.

4. Расчет открытых передач: Методические указания, предназначенные для выполнения расчета открытых цепных, зубчатых и клиноременных передач в курсовых проектах (работах) для студентов немеханических специальностей / Р.Н. Узяков, В.Г. Ставишенко, Ю.А. Чирков, Н.Ф. Васильев. - Оренбург: ГОУ ОГУ, 2004.-20 с.

5. Конструирование узлов и деталей машин: Учеб. пособие для студ. техн. спец. вузов / П.Ф.Дунаев, О.П.Леликов. – 8-е изд., перераб. и доп. – М.: Издательский центр «Академия», 2003. – 496 с.

6. Справочник конструктора-машиностроителя: / Анурьев В.И. В 3-х т. Т. 1. – 5-е изд., перераб. и доп. – М.: машиностроение,1978. – 728с.: ил.

7. Детали машин: Учебник для студентов машиностроительных и механических специальностей вузов. / Решетов Д.Н.– 4-е изд., перераб. и доп. – М.: Машиностроение, 1989. – 497 с.: ил.

8. Курсовое проектирование деталей машин: Учебное пособие для технических техникумов / А.Е. Шейнблит.- Москва: Высшая школа, 1991.-432 с.

Дата: 2019-12-10, просмотров: 493.