КУРСОВОЙ ПРОЕКТ

по дисциплине “Детали машин”

Привод транспортера

Расчетно-пояснительная записка

ГОУ ОГУ 080502.65 510908 08.09

Руководитель проекта:

___________ Решетов С.Ю.

« » 2009 г.

Исполнитель: студент

группы 07ЭУП-3

_________ Чирков Е.Ю.

« » 2009 г.

Оренбург 2009 г.

Аннотация

Пояснительная записка содержит 45 страниц, в том числе 12 рисунков, 6 таблиц, 8 источников использованной литературы. Графическая часть выполнена на 2 листах формата А1.

В данном проекте изложен процесс проектирования привода транспортера с разработкой конструкции шевронного одноступенчатого редуктора и открытой цепной передачи, служащих для передачи вращающего момента с вала электродвигателя на рабочий вал транспортера.

Министерство образования и науки Российской Федерации

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

Государственное образовательное учреждение

высшего профессионального образования

«ОРЕНБУРГСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ»

Транспортный факультет

Кафедра «Детали машин и прикладная механика»

Техническое задание ГОУ ОГУ 240801.65 41 07.29 на курсовое проектирование по дисциплине «Детали машин»

Привод транспортера.

Исходные данные:

угловая скорость рабочего вала  ……………………………………….....9,25;

……………………………………….....9,25;

вращающий момент на рабочем валу  …………………..………..…...250;

…………………..………..…...250;

срок службы привода  , час ……………………………………………......10000;

, час ……………………………………………......10000;

производство ……………………………………………………………..единичное;

особые требования …………………………………………………нереверсивный.

Разработать:

1) пояснительную записку;

2) сборочный чертеж редуктора (А1);

3) рабочие чертежи двух деталей (2·А3);

4) чертеж общего вида привода (А2).

Дата выдачи задания: « » 2007 г.

Руководитель проекта: _________ Решетов С.Ю.

Дата защиты проекта: « » 2007 г.

Исполнитель: студент группы 04МАХП ________ Чирков Е.Ю.

|

Введение 6

1 Выбор и проверка электродвигателя, кинематический расчёт привода 7

1.1 Выбор и проверка электродвигателя. 7

1.2 Определение общего передаточного числа и разбивка его между ступенями. 9

1.3 Определение частот вращения валов привода. 9

1.4 Определение угловых скоростей валов привода. 9

1.5 Определение мощностей на валах привода. 9

1.6 Определение вращающих моментов на валах привода. 10

2 Расчет закрытой цилиндрической шевронной передачи 11

2.1 Исходные данные для расчета. 11

2.2 Выбор материалов зубчатых колес передачи и определение допускаемых напряжений. 11

2.3 Определение основных параметров передачи. 14

Рабочая ширина колеса. 15

2.4 Уточнение расчетных параметров передачи и проверочный расчет на контактную прочность зубьев. 16

2.5 Проверка зубьев на изгибную выносливость. 17

2.6 Основные геометрические размеры колес. 18

2.7 Силы, действующие в зацеплении. 19

2.8 Проверка передачи на кратковременную пиковую нагрузку. 19

3 Расчёт открытой цепной передачи 20

3.1 Определяем число зубьев звёздочек. 20

3.2 Определение шага цепи. 20

3.3 Проверка условия обеспечения износостойкости цепи. 21

3.4 Определение геометрических параметров передачи. 22

3.5 Проверка коэффициента запаса прочности. 24

3.6 Определение силы действующей на вал. 24

4 Проектный расчет валов и компоновка редуктора 25

4.1 Проектный расчет валов редуктора. 25

4.2 Выбор подшипников качения для валов редуктора. 26

4.3 Шпоночные соединения. 26

4.4 Основные размеры зубчатого шевронного колеса. 27

4.5 Конструктивные размеры корпуса редуктора. 27

5 Конструирование подшипниковых узлов 28

5.1 Конструирование подшипниковых узлов быстроходного вала. 28

5.2 Конструирование подшипниковых узлов тихоходного вала. 28

6 Смазывание. Смазочные устройства 29

6.1 Смазывание шевронного зацепления. 29

6.2 Смазывание подшипников. 29

7 Выбор муфты 29

8 Проверочный расчет валов 30

8.1 Проверка быстроходного вала редуктора. 30

8.2 Проверка тихоходного вала редуктора. 35

9 Проверочный расчёт шпонок 40

10 Проверочный расчет подшипников на долговечность 42

11 Проверочный расчёт стяжных винтов подшипниковых узлов 43

12 Тепловой расчёт редуктора 44

13 Сборка редуктора 45

14 Список используемой литературы 46

Введение

В курсовом проектировании принята единая система физических единиц (СИ) со следующими отклонениями, допущенными в стандартах (ИСО и ГОСТ) на расчёты деталей машин: размеры деталей передач выражаются в миллиметрах (мм), силы в ньютонах (Н), и соответственно напряжения в ньютонах, делённых на миллиметры в квадрате (  ), т.е. мегапаскалях (МПа), а моменты в ньютонах, умноженных на миллиметр (

), т.е. мегапаскалях (МПа), а моменты в ньютонах, умноженных на миллиметр (  ). У отдельных групп формул даны соответствующие примечания.

). У отдельных групп формул даны соответствующие примечания.

При расчёте закрытой зубчатой цилиндрической передачи с косым зубом редуктора вводятся следующие обозначения: параметры для быстроходного вала обозначаются с индексом «1», а параметры для тихоходного вала обозначаются с индексом «2».

При расчёте открытой цепной передачи индекс «1» присваивается всем элементам и параметрам ведущего звена, а индекс «2» – ведомого звена рассчитываемой передачи.

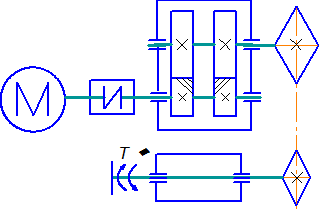

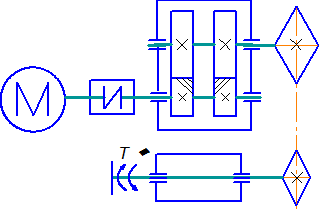

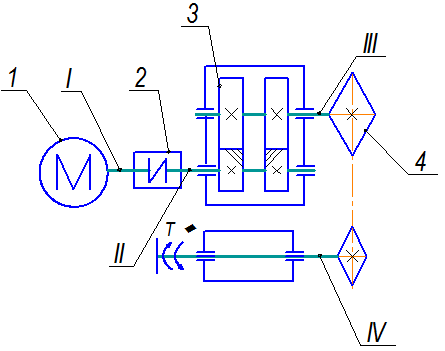

Рисунок 1 – Элементы привода транспртера.

Привод общего назначения состоит из:

1 – электродвигатель;

2 – упругая компенсирующая муфта;

3 – закрытая зубчатая цилиндрическая передача с косым зубом;

4 – открытая цепная передача.

Валы привода:

I – вал электродвигателя;

II – быстроходный вал редуктора;

III – тихоходный вал редуктора;

IV – вал рабочей машины.

Выбор электродвигателя

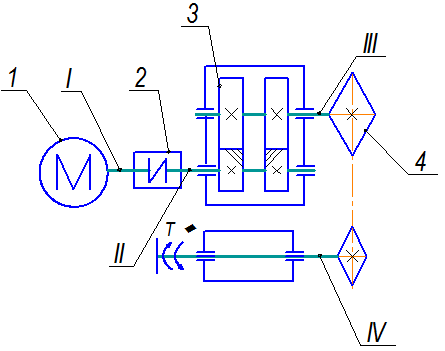

Исходя из полученных выше данных, выбираем электродвигатель переменного тока с короткозамкнутым ротором единой серии 4А по ГОСТ 19523-81 (серия АИР по ТУ16-525.564-84) /1, c. 11-12, таблица 4-5/ с техническими характеристиками, представленными в таблице 1.

Таблица 1 – Технические характеристики выбранного электродвигателя

| Тип двигателя | Исполнение | Число пар полюсов | Мощность,

, кВт , кВт

| Частота

вращения  , мин-1 , мин-1

|

| Диаметр вала d, мм |

| АИР100S4УЗ | 1М1081 | 2 | 3 | 1435 | 2,4 | 28 |

Рисунок 2 – Электродвигатель АИР100S4УЗ исполнения 1М1081

Исходные данные для расчета

Получены из кинематического расчета и на основании исходных данных на проектирование.

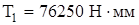

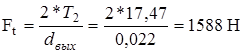

Вращающий момент на шестерне ТII=T1, Н×м – 17,47.

Вращающий момент на колесе ТIII=T2, Н×м – 76,25.

Частота вращения шестерни nII=n1, об/мин – 1435.

Частота вращения колеса nIII=n2, об/мин – 318,89.

Передаточное число передачи  = 4,5.

= 4,5.

Срок службы передачи Lh , час – 10000

Режим работы 0.

Смазка погружением колеса в масляную ванну.

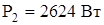

Электродвигатель имеет следующие параметры:

- мощность номинальная  , Вт – 3000;

, Вт – 3000;

- мощность расчетная  , Вт – 2624;

, Вт – 2624;

- отношение пускового момента к номинальному Тмах / Тном = 2,4.

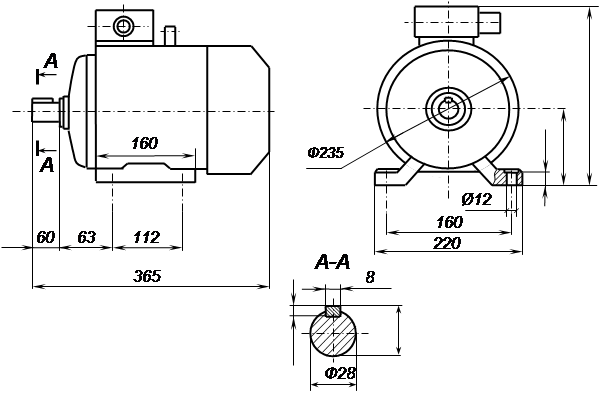

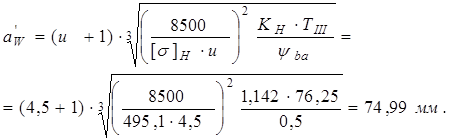

Предварительное значение межосевого расстояния

Примем значение aW = 80 мм по ГОСТ 2185-66/2, c. 20/.

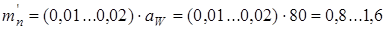

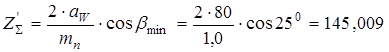

Рабочая ширина венца

Рабочая ширина колеса

b2 = y ba× aW = 0,5 × 80 =40мм.

Ширина шестерни

b1 = b2 + (2…4) = 40 + (2…4) = 42…44 мм.

В соответствии с ГОСТ 6636-69 из ряда Ra20 примем b1 = 45 мм и b2 =40 мм /2, c. 20/.

Модуль передачи

мм.

мм.

По ГОСТ 9563-60 принят нормальный модуль  мм.

мм.

Суммарное число зубьев

.

.

Примем

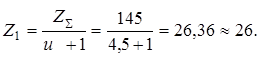

Число зубьев шестерни

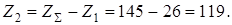

Число зубьев колеса

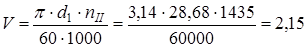

Окружная скорость

м/с,

м/с,

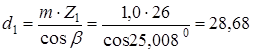

где  мм - делительный диаметр шестерни.

мм - делительный диаметр шестерни.

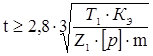

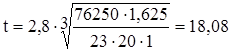

Определение шага цепи

мм,

мм,

где:

[p]=20 МПа – ориентировочное допускаемое среднее давление в шарнирах цепи /4, с. 15,таблица А1/.

m=1 – число рядов цепи.

– вращающий момент на ведущей звёздочке.

– вращающий момент на ведущей звёздочке.

Kэ=Кд×Ка×Кн×Кр×Ксм×Кп – коэффициент эксплуатации,

здесь:

Кд =1- динамический коэффициент, учитывающий характер нагрузки, для спокойной нагрузки/4, с. 5/;

Ка =1 - коэффициент, учитывающий межосевое расстояние, при а′=(30…50)×t /4, с. 6/;

Кн =1 - коэффициент, учитывающий влияние наклона цепи к горизонту, при угле наклона цепи к горизонту до 600 /4, с. 6/;

Кр =1,25 - коэффициент, учитывающий способ регулирования натяжения цепи, при периодическом регулировании /4, с. 6/;

Ксм =1,3 - коэффициент, учитывающий способ смазки цепи, при периодической смазке /4, с. 6/;

Кп =1 - коэффициент, учитывающий периодичность работы, при односменной работе /4, с. 6/.

Kэ=1×1×1×1,25×1,3×1= 1,625.

мм.

мм.

Полученное значение шага t принимаем согласно ГОСТ 13568 /4, с. 15,таблица А2/.

Таблица 3 – Параметры цепи

| t, мм | BBН, мм | d, мм | d1*,мм | h, мм | B, мм | F, Н | q, г/м | S, мм2 |

| 19,05 | 12,70 | 5,96 | 11,91 | 18,2 | 33 | 31195 | 1,5 | 105,8 |

Цепь ПР-19,05-3183 ГОСТ 13568

Шпоночные соединения

Шпонка призматическая для соединения муфты и ведущего вала редуктора –  ГОСТ 23360–78 /3, с.169, таблица 8.9/

ГОСТ 23360–78 /3, с.169, таблица 8.9/

Толщина:  ;

;

Высота:  ;

;

Глубина паза вала:  ;

;

Глубина паза ступицы:  ;

;

Длина:  ;

;

Фаска – 0,25 мм.

Шпонка призматическая для соединения шевронного колеса и ведомого вала редуктора –  ГОСТ 23360–78 /3, с.169, таблица 8.9/

ГОСТ 23360–78 /3, с.169, таблица 8.9/

Толщина:  ;

;

Высота:  ;

;

Глубина паза вала:  ;

;

Глубина паза ступицы:  ;

;

Длина:  ;

;

Фаска – 0,25 мм.

Шпонка призматическая для соединения ступицы звездочки цепной передачи и ведомого вала редуктора –  ГОСТ 23360–78 /3, с.169, таблица 8.9/

ГОСТ 23360–78 /3, с.169, таблица 8.9/

Толщина:  ;

;

Высота:  ;

;

Глубина паза вала:  ;

;

Глубина паза ступицы:  ;

;

Длина:  ;

;

Фаска – 0,25 мм.

Крышки подшипниковых узлов

Крышка торцевая глухая, крепится к корпусу четырьмя болтами М6. Толщину крышки под болтами примем равной толщине корпуса редуктора - 8 мм. Между корпусом и крышкой устанавливается картонная уплотнительная прокладка. Аналогично крепится сквозная крышка.

Уплотнительные устройства

Уплотнение в сквозных крышках осуществим с помощью резиновых армированных манжет типа I ГОСТ 8752 – 79 /3, с.209, таблица 9.16/. Для извлечения манжет в крышках предусмотрено три отверстия d=3мм.

Крышки подшипниковых узлов

Крышка торцевая глухая, крепится к корпусу четырьмя болтами М6. Толщину крышки под болтами примем равной толщине корпуса редуктора - 8 мм. Между корпусом и крышкой устанавливается картонная уплотнительная прокладка. Аналогично крепится сквозная крышка.

Уплотнительные устройства

Уплотнение в сквозных крышках осуществим с помощью резиновых армированных манжет типа I ГОСТ 8752 – 79 /3, с.209, таблица 9.16/. Для извлечения манжет в крышках предусмотрено три отверстия d=3мм.

Смазывание подшипников

Смазывание подшипников осуществляется масляным туманом, образующимся от вращения зубчатой передачи /3, с.207/.

Выбор муфты

Муфта упругая втулочно-пальцевая 63-22.I.1-28.I.2 ГОСТ 21424–93 /3, с.277, таблица 11.5/.

Материал полумуфт – сталь Ст30Л (ГОСТ 977–88).

Материал пальцев – сталь 45 (ГОСТ 1050–88).

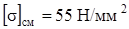

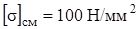

Допускаемый вращающий момент для передачи [T] =63 Н·м, допускаемое напряжение смятия упругих элементов [σсм]=2Н/мм2 /5,с. 314/. Предположив, что нагрузка равномерно распределена между пальцами.

Проверочный расчет валов

Проверочный расчёт шпонок

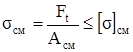

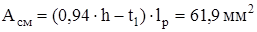

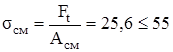

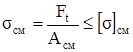

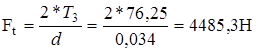

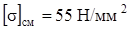

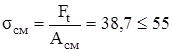

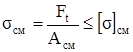

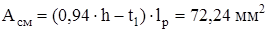

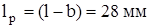

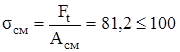

Шпонка под полумуфтой:

Условие прочности:

где:

– окружная сила на валу;

– окружная сила на валу;

– допускаемое напряжение на смятие /3, с. 170/;

– допускаемое напряжение на смятие /3, с. 170/;

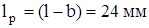

– площадь смятия;

– площадь смятия;

здесь:

– рабочая длина шпонки;

– рабочая длина шпонки;

– высота шпонки;

– высота шпонки;

– глубина шпоночного паза;

– глубина шпоночного паза;

– длина шпонки;

– длина шпонки;

– толщина шпонки.

– толщина шпонки.

Условие выполняется.

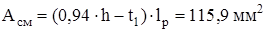

Шпонка под шевронным колесом:

Условие прочности:

где:

– окружная сила на червячном колесе;

– окружная сила на червячном колесе;

– допускаемое напряжение на смятие/3, с. 170/;

– допускаемое напряжение на смятие/3, с. 170/;

– площадь смятия;

– площадь смятия;

здесь:

– рабочая длина шпонки;

– рабочая длина шпонки;

– высота шпонки;

– высота шпонки;

– глубина шпоночного паза;

– глубина шпоночного паза;

– длина шпонки;

– длина шпонки;

– толщина шпонки.

– толщина шпонки.

Условие выполняется.

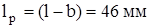

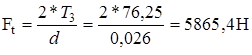

Шпонка под звёздочкой:

Условие прочности:

где:

– окружная сила на червячном колесе;

– окружная сила на червячном колесе;

– допускаемое напряжение на смятие при использовании стальной ступицы цепной звездочки/3, с. 170/;

– допускаемое напряжение на смятие при использовании стальной ступицы цепной звездочки/3, с. 170/;

– площадь смятия;

– площадь смятия;

здесь:

– рабочая длина шпонки;

– рабочая длина шпонки;

– высота шпонки;

– высота шпонки;

– глубина шпоночного паза;

– глубина шпоночного паза;

– длина шпонки;

– длина шпонки;

– толщина шпонки.

– толщина шпонки.

Условие выполняется.

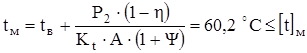

Тепловой расчёт редуктора

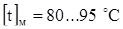

Температура масла  в корпусе шевронной передачи при непрерывной работе без искусственного охлаждения определяется по формуле:

в корпусе шевронной передачи при непрерывной работе без искусственного охлаждения определяется по формуле:

где:

– температура воздуха вне корпуса редуктора;

– температура воздуха вне корпуса редуктора;

– мощность на быстроходном валу редуктора;

– мощность на быстроходном валу редуктора;

– К.П.Д. редуктора;

– К.П.Д. редуктора;

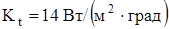

– коэффициент теплопередачи/3, с. 256/;

– коэффициент теплопередачи/3, с. 256/;

– площадь теплоотдающей поверхности корпуса редуктора;

– площадь теплоотдающей поверхности корпуса редуктора;

– коэффициент учитывающий теплоотвод в фундаментную плиту или раму/3, с. 256/;

– коэффициент учитывающий теплоотвод в фундаментную плиту или раму/3, с. 256/;

– допускаемая температура масла.

– допускаемая температура масла.

Сборка редуктора

Перед сборкой внутреннюю полость корпуса редуктора тщательно очистить и покрыть маслостойкой красой.

Сборку производить в соответствии со сборочными чертежами редуктора, начиная с узлов валов:

на ведущий вал насадить маслоотражающие кольца и шарикоподшипники, предварительно нагретые в масле до температуры 80-100 0 С;

в ведомый вал заложить шпонку 10×8×56 и напрессовать зубчатое колесо до упора в бурт вала; затем надеть распорную втулку и установить шарикоподшипники, предварительно нагретые в масле;

на ведущем валу установить упорные кольца, установить упорные кольца в основание корпуса для фиксации внешних колец подшипников ведущего вала.

Собранные валы уложить в основание корпуса редуктора и надеть крышку корпуса, покрыв предварительно поверхность стыка крышки и корпуса спиртовым лаком. Для центровки установить крышку на корпус с помощью двух конических штифтов; затянуть болты, крепящие крышку к корпусу.

После этого установить распорные втулки между крышками ведущего вала и подшипниками, вложить манжеты в открытые крышки, установить крышки на свои места, проложив между ними и корпусом редуктора картонные прокладки. Проверить проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепить крышки винтами.

Далее на концы валов в шпоночные канавки заложить шпонки.

Затем ввернуть пробку маслоспускового отверстия с прокладкой и жезловый маслоуказатель.

Ввернуть рым-болт в крышку корпуса.

Залить в корпус масло и закрыть смотровое отверстие крышкой с прокладкой из наполненной резины, закрепить крышку ботами.

Собранный редуктор обкатать и подвергнуть испытанию на стенде по программе, установленной техническими условиями.

Список используемой литературы

1. Кинематический расчет силового привода: Методические указания по курсовому проектированию для студентов инженерно-технических специальностей / Решетов С.Ю., Клещарева Г.А., Кушнаренко В.М. – Оренбург: ГОУ ОГУ, 2005. – 29 с.

2. Передачи зубчатые цилиндрические: Методические указания по расчету закрытых и открытых цилиндрических эвольвентных передач для студентов инженерно-технических специальностей в курсовых и дипломных проектах / Ковалевский В.П., Решетов С.Ю., Сейтпанов С.Т. – Оренбург: ГОУ ОГУ, 2005. – 45 с.

3. Курсовок проектирование деталей машин: Учебное пособие для учащихся машиностроительных специальностей техникумов / С.А. Чернавский, К.Н. Боков, И.М. Чернин и др. – 2-е изд., перераб. и доп. – Машиностроение,1988. – 416 с.: ил.

4. Расчет открытых передач: Методические указания, предназначенные для выполнения расчета открытых цепных, зубчатых и клиноременных передач в курсовых проектах (работах) для студентов немеханических специальностей / Р.Н. Узяков, В.Г. Ставишенко, Ю.А. Чирков, Н.Ф. Васильев. - Оренбург: ГОУ ОГУ, 2004.-20 с.

5. Конструирование узлов и деталей машин: Учеб. пособие для студ. техн. спец. вузов / П.Ф.Дунаев, О.П.Леликов. – 8-е изд., перераб. и доп. – М.: Издательский центр «Академия», 2003. – 496 с.

6. Справочник конструктора-машиностроителя: / Анурьев В.И. В 3-х т. Т. 1. – 5-е изд., перераб. и доп. – М.: машиностроение,1978. – 728с.: ил.

7. Детали машин: Учебник для студентов машиностроительных и механических специальностей вузов. / Решетов Д.Н.– 4-е изд., перераб. и доп. – М.: Машиностроение, 1989. – 497 с.: ил.

8. Курсовое проектирование деталей машин: Учебное пособие для технических техникумов / А.Е. Шейнблит.- Москва: Высшая школа, 1991.-432 с.

КУРСОВОЙ ПРОЕКТ

по дисциплине “Детали машин”

Привод транспортера

Расчетно-пояснительная записка

ГОУ ОГУ 080502.65 510908 08.09

Руководитель проекта:

___________ Решетов С.Ю.

« » 2009 г.

Исполнитель: студент

группы 07ЭУП-3

_________ Чирков Е.Ю.

« » 2009 г.

Оренбург 2009 г.

Аннотация

Пояснительная записка содержит 45 страниц, в том числе 12 рисунков, 6 таблиц, 8 источников использованной литературы. Графическая часть выполнена на 2 листах формата А1.

В данном проекте изложен процесс проектирования привода транспортера с разработкой конструкции шевронного одноступенчатого редуктора и открытой цепной передачи, служащих для передачи вращающего момента с вала электродвигателя на рабочий вал транспортера.

Министерство образования и науки Российской Федерации

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

Государственное образовательное учреждение

высшего профессионального образования

«ОРЕНБУРГСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ»

Транспортный факультет

Кафедра «Детали машин и прикладная механика»

Техническое задание ГОУ ОГУ 240801.65 41 07.29 на курсовое проектирование по дисциплине «Детали машин»

Привод транспортера.

Исходные данные:

угловая скорость рабочего вала  ……………………………………….....9,25;

……………………………………….....9,25;

вращающий момент на рабочем валу  …………………..………..…...250;

…………………..………..…...250;

срок службы привода  , час ……………………………………………......10000;

, час ……………………………………………......10000;

производство ……………………………………………………………..единичное;

особые требования …………………………………………………нереверсивный.

Разработать:

1) пояснительную записку;

2) сборочный чертеж редуктора (А1);

3) рабочие чертежи двух деталей (2·А3);

4) чертеж общего вида привода (А2).

Дата выдачи задания: « » 2007 г.

Руководитель проекта: _________ Решетов С.Ю.

Дата защиты проекта: « » 2007 г.

Исполнитель: студент группы 04МАХП ________ Чирков Е.Ю.

|

Введение 6

1 Выбор и проверка электродвигателя, кинематический расчёт привода 7

1.1 Выбор и проверка электродвигателя. 7

1.2 Определение общего передаточного числа и разбивка его между ступенями. 9

1.3 Определение частот вращения валов привода. 9

1.4 Определение угловых скоростей валов привода. 9

1.5 Определение мощностей на валах привода. 9

1.6 Определение вращающих моментов на валах привода. 10

2 Расчет закрытой цилиндрической шевронной передачи 11

2.1 Исходные данные для расчета. 11

2.2 Выбор материалов зубчатых колес передачи и определение допускаемых напряжений. 11

2.3 Определение основных параметров передачи. 14

Рабочая ширина колеса. 15

2.4 Уточнение расчетных параметров передачи и проверочный расчет на контактную прочность зубьев. 16

2.5 Проверка зубьев на изгибную выносливость. 17

2.6 Основные геометрические размеры колес. 18

2.7 Силы, действующие в зацеплении. 19

2.8 Проверка передачи на кратковременную пиковую нагрузку. 19

3 Расчёт открытой цепной передачи 20

3.1 Определяем число зубьев звёздочек. 20

3.2 Определение шага цепи. 20

3.3 Проверка условия обеспечения износостойкости цепи. 21

3.4 Определение геометрических параметров передачи. 22

3.5 Проверка коэффициента запаса прочности. 24

3.6 Определение силы действующей на вал. 24

4 Проектный расчет валов и компоновка редуктора 25

4.1 Проектный расчет валов редуктора. 25

4.2 Выбор подшипников качения для валов редуктора. 26

4.3 Шпоночные соединения. 26

4.4 Основные размеры зубчатого шевронного колеса. 27

4.5 Конструктивные размеры корпуса редуктора. 27

5 Конструирование подшипниковых узлов 28

5.1 Конструирование подшипниковых узлов быстроходного вала. 28

5.2 Конструирование подшипниковых узлов тихоходного вала. 28

6 Смазывание. Смазочные устройства 29

6.1 Смазывание шевронного зацепления. 29

6.2 Смазывание подшипников. 29

7 Выбор муфты 29

8 Проверочный расчет валов 30

8.1 Проверка быстроходного вала редуктора. 30

8.2 Проверка тихоходного вала редуктора. 35

9 Проверочный расчёт шпонок 40

10 Проверочный расчет подшипников на долговечность 42

11 Проверочный расчёт стяжных винтов подшипниковых узлов 43

12 Тепловой расчёт редуктора 44

13 Сборка редуктора 45

14 Список используемой литературы 46

Введение

В курсовом проектировании принята единая система физических единиц (СИ) со следующими отклонениями, допущенными в стандартах (ИСО и ГОСТ) на расчёты деталей машин: размеры деталей передач выражаются в миллиметрах (мм), силы в ньютонах (Н), и соответственно напряжения в ньютонах, делённых на миллиметры в квадрате (  ), т.е. мегапаскалях (МПа), а моменты в ньютонах, умноженных на миллиметр (

), т.е. мегапаскалях (МПа), а моменты в ньютонах, умноженных на миллиметр (  ). У отдельных групп формул даны соответствующие примечания.

). У отдельных групп формул даны соответствующие примечания.

При расчёте закрытой зубчатой цилиндрической передачи с косым зубом редуктора вводятся следующие обозначения: параметры для быстроходного вала обозначаются с индексом «1», а параметры для тихоходного вала обозначаются с индексом «2».

При расчёте открытой цепной передачи индекс «1» присваивается всем элементам и параметрам ведущего звена, а индекс «2» – ведомого звена рассчитываемой передачи.

Рисунок 1 – Элементы привода транспртера.

Привод общего назначения состоит из:

1 – электродвигатель;

2 – упругая компенсирующая муфта;

3 – закрытая зубчатая цилиндрическая передача с косым зубом;

4 – открытая цепная передача.

Валы привода:

I – вал электродвигателя;

II – быстроходный вал редуктора;

III – тихоходный вал редуктора;

IV – вал рабочей машины.

Выбор и проверка электродвигателя, кинематический расчёт привода

Дата: 2019-12-10, просмотров: 496.