В.Г. Стародубцев. М.И. Делова

Современные конструктивные и технологические решения в строительстве (Спецкурс)

Учебное пособие для вузов

2017

УДК 666.972.16

ББК Н6

С 77

Рецензент: кандидат технических наук, доцент А.И. Татаренков

С86 Стародубцев, В.Г. Современные конструктивные и технологические решения в строительстве (Спецкурс) [Текст]: учеб. пособие / В.Г. Стародубцев, М.И. Делова; Курск. гос. ун-т. Курск, 2017. – 90 с.

Учебное пособие посвящено актуальной проблеме – современным и конструктивным решениям в строительстве.

Приведены краткие сведения о возведении зданий и сооружений из монолитного железобетона, технологии производства работ, в том числе, производстве бетонных работ в зимних условиях, факторах, влияющих на изменение физико-технических свойств бетона при выполнении работ при отрицательных температурах. Особое внимание уделено особенностям твердения бетонных смесей при использовании химических добавок, безобогревного выдерживания и с прогревом бетона.

Предназначено для бакалавров 08.03.01 «Промышленное и гражданское строительство» при изучении дисциплины «Современные конструктивные и технологические решения в строительстве (Спецкурс)» и соответствует Государственному образовательному стандарту специальности. Так же может быть полезно аспирантам, магистрантам, инженерам-конструкторам и производителям работ строительных организаций.

УДК 666.972.16

ББК Н 6С 7 ISBN

© Стародубцев В.Г., Делова М.И., 2017

© Курский государственный университет, 2017

Содержание

| 1 | Современные конструктивные решения зданий и сооружений в строительстве | 5 | ||

| 2 | Технологические решения по проектированию состава бетона для монолитных железобетонных конструкций | 7 | ||

| 2.1 | Проектирование состава бетона | 10 | ||

| 2.1.1 | Назначение водоцементного отношения | 12 | ||

| 2.1.2 | Определение содержания воды и цемента в бетоне | 14 | ||

| 2.1.3 | Определение содержания заполнителей и расчет состава бетона | 16 | ||

| 2.2 | Подбор состава бетона с заданными свойствами | 19 | ||

| 2.2.1 | Примеры решения задач | 20 | ||

| 3 | Технологические факторы производства работ обеспечивающие проектные свойства железобетонных конструкций | 25 | ||

| 3.1 | Дозирование материалов | 25 | ||

| 3.2 | Перемешивание бетонной смеси | 28 | ||

| 3.3 | Транспортирование бетонной смеси | 32 | ||

| 4 | Технологические факторы, обеспечивающие получение бетона с заданными свойствами | 36 | ||

| 4.1 | Особенности технологии производства работ при бетонировании железобетонных конструкций | 36 | ||

| 4.1.1 | Укладка бетонной смеси | 36 | ||

| 4.1.2 | Уплотнение бетонной смеси | 39 | ||

| 4.1.3 | Твердение бетонной смеси | 43 | ||

| 4.2 | Особенности твердения бетона в зимних условиях | 44 | ||

| 4.2.1 | Методы твердения бетона при отрицательных температурах | 44 | ||

| 4.2.2 | Твердение бетонной смеси с использованием электропрогрева | 54 | ||

| 4.2.3 | Расчет температурных режимов выдерживания при электропрогреве бетона | 56 | ||

| 4.2.4 | Определение начальной температуры бетона, выдерживаемого способом «термоса» | 61 | ||

| 4.2.5 | Термосное выдерживание бетона с повышенными добавками хлористых солей | 66 | ||

| 4.2.6 | Паропрогрев и воздухообогрев бетона | 75 | ||

| 5 | Заключение | 83 | ||

| 6 | Библиографический список | 85 | ||

Условные обозначения

Rотн – относительная марка заполнителя;

Кзм – коэффициент, учитывающий влияние заполнителя на свойства бетона;

С – объемная концентрация цементного камня в бетоне;

W – истинное водоцементное отношение;

– прочность бетона в суточном возрасте после пропаривания, МПа;

– прочность бетона в суточном возрасте после пропаривания, МПа;

– прочность бетона в суточном возрасте нормального твердения, МПа;

– прочность бетона в суточном возрасте нормального твердения, МПа;

Rц – активность цемента, МПа;

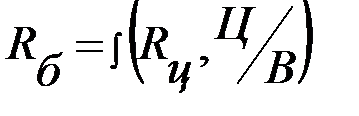

Rб – предел прочности бетона на сжатие, МПа;

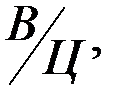

В/Ц – водоцементное отношение;

Ц/В – цементно-водное отношение;

Кн.г. – цементное тесто нормальной густоты;

Км.в – минимальное водоцементное отношение;

Кпр – предельное значение водоцементного отношения;

– плотность материала, кг/м;

– плотность материала, кг/м;

Н.Г.Ц.Т. – нормальная густота цементного теста;

- модуль крупности песка;

- модуль крупности песка;

Н.К.Щ. – наибольшая крупность щебня (гравия);

vц – удельный объем цемента, кг/л;

Ц,В,Щ,З,П – масса соответственно цемента, воды, щебня. Заполнителей, песка в 1 м3 уплотненной смеси или бетона, кг/м3;

- коэффициент заполнения пустот и раздвижения зерен щебня раствором;

- коэффициент заполнения пустот и раздвижения зерен щебня раствором;

r – содержание ( или доля) песка в смеси заполнителей, доли единицы или %;

Ж – жесткость бетонной смеси, С;

ОК – осадка конуса бетонной смеси, характеристика ее подвижности, см.

В строительстве

Конструктивные решения зданий и сооружений выбираются таким образом, чтобы обеспечивалась совокупность связей несущих конструкций, воспринимающих и передающих основанию вертикальные и горизонтальные нагрузки и обеспечивающих пространственную жесткость и устойчивость здания. Наиболее распространенные конструктивные схемы при строительстве зданий являются – бескаркасные, каркасные и каркасно-стеновые. Плиты перекрытий и покрытий во всех конструктивных схемах рассматриваются как горизонтальные диски, передающие несущим элементам вертикальные и горизонтальные нагрузки.

В практике строительства широко используются конструктивные схемы с поперечными несущими стенами - параллельными, непараллельными, радиальными; с продольными стенами; с перекрестными несущими стенами. Выбор конструктивной схемы здания осуществляется на основе статических и технико-экономических расчетов, а также от этажности здания и применяемых материалов. [1]

Конструктивно-технологический тип здания определяется методом его возведения. При строительстве зданий и сооружений широко используется монолитный тяжелый бетон, который является искусственным конструктивным материалом. При этом методе до 30% уменьшается расход металла на комплект опалубки по сравнению с возведением стен в едином технологическом цикле. Областью применения тяжелых бетонов являются, в основном, несущие конструкции. Превосходные характеристики прочности и морозостойкости, а также возможности удобной и простой укладки, доступные цены – все это делает тяжелый бетон наиболее используемым в монолитном строительстве сегодня. Тяжелый бетон изготавливают, как в заводских условиях, так и в условиях строительной площадки. Основными компонентами тяжелого бетона являются цемент, вода, а также крупный и мелкий заполнители.

Областью применения тяжелых бетонов являются, в основном, несущие конструкции. Превосходные характеристики прочности и морозостойкости, а также возможности удобной и простой укладки, доступные цены – все это делает тяжелый бетон наиболее используемым сегодня в монолитном строительстве.

Бетон для строительных конструкций приготавливается, как правило, в заводских условиях. Он приготавливается на центральных бетоносмесительных узлах строек, на которых осуществляют контроль качества на всех технологических переделах. Производство же строительных конструкций осуществляется, как на заводе изготовителе, так и непосредственно на строительной площадке.

При возведении бетонных и железобетонных сооружений необходимо соблюдать требования, предъявляемые к конкретной конструкции, должны быть установлены вид бетона и его нормируемые показатели качества, контролируемые на производстве. Основными нормируемыми и контролируемыми показателями качества бетона являются: класс по прочности на сжатие; класс по прочности на осевое растяжение; марка по морозостойкости; марка по водонепроницаемости; марка по средней плотности.

Класс бетона по прочности на сжатие соответствует значению кубиковой прочности бетона на сжатие, МПа, с обеспеченностью 0,95 (нормативная кубиковая прочность). Марка бетона по морозостойкости должна соответствовать минимальному количеству циклов попеременного замораживания и оттаивания в водных условиях. [2]

Нормируемые показатели качества бетона должны быть обеспечены соответствующим проектированием состава бетонной смеси, технологией приготовления бетонной смеси и производства бетонных работ в условиях строительной площадки при изготовлении железобетонных изделий и конструкций. Нормируемые показатели качества бетона должны контролироваться как в процессе производства работ, так и непосредственно в изготовленных конструкциях, путем отбора проб и испытанием их в лабораторных условиях.

Необходимые нормируемые показатели качества бетона следует устанавливать при проектировании бетонных и железобетонных конструкций в соответствии с расчетом и условиями изготовления и эксплуатации конструкций с учетом различных воздействий окружающей среды и защитных свойств бетона по отношению к принятому виду арматуры.

Класс бетона по прочности на сжатие назначают для всех видов бетонов и конструкций. Класс бетона по прочности на осевое растяжение назначают в случаях, когда эта характеристика имеет главенствующее значение в работе конструкции и ее контролируют на производстве.

Марку бетона по морозостойкости назначают для конструкций, подвергающихся воздействию попеременного замораживания и оттаивания. [3]

Таблица 1.1 – Марки бетона по морозостойкости

| Виды бетонов | Марки по морозостойкости |

| Тяжелый, напрягающий и мелкозернистый бетоны | F50; F75; F100; F150; F200; F300; F400; F500; F600; F700; F800; F1000 |

| Легкий бетон | F25; F35; F50; F75; F100; F150; F200; F300; F400; F500 |

| Ячеистый и поризованный бетоны | F15; F25; F35; F50; F75; F100 |

Проектный возраст бетона, т.е. возраст в котором он бетон должен приобрести все нормируемые для него показатели качества, назначают при проектировании, исходя из возможных реальных сроков нагружения конструкций проектными нагрузками, с учетом способа возведения конструкций и условий твердения бетона. При отсутствии этих данных класс бетона устанавливают в проектном возрасте 28 суток.

Значение нормируемых отпускной и передаточной прочности бетона в элементах сборных конструкций следует назначать в соответствии с ГОСТ 13015-2012 и стандартами на конструкции конкретных видов. Марку бетона по морозостойкости следует назначать в зависимости от требований, предъявляемых к конструкциям, режима их эксплуатации и условий окружающей среды согласно СП 28.13330.

Для надземных конструкций, подвергаемых атмосферным воздействиям окружающей среды при расчетной отрицательной температуре наружного воздуха в холодный период от минус 5°С до минус 40°С, принимают марку бетона по морозостойкости не ниже F75. При расчетной температуре наружного воздуха выше минус 5°С для надземных конструкций марку бетона по морозостойкости не нормируют.

В необходимых случаях расчетные значения прочностных характеристик бетона умножают на следующие коэффициенты условий работы, учитывающие особенности работы бетона в конструкции (характер нагрузки, условия окружающей среды и т.д.):

– для бетонных и железобетонных конструкций, вводимый к расчетным значениям сопротивлений и учитывающий влияние длительности действия статической нагрузки  : 1,0 при непродолжительном (кратковременном) действии нагрузки; 0,9 при продолжительном (длительном) действии нагрузки.

: 1,0 при непродолжительном (кратковременном) действии нагрузки; 0,9 при продолжительном (длительном) действии нагрузки.

– для бетонных конструкций, вводимый к расчетным значениям сопротивления и учитывающий характер разрушения таких конструкций,  ;

;

– для бетонных и железобетонных конструкций, бетонируемых в вертикальном положении при высоте слоя бетонирования свыше 1,5 м, вводимый к расчетному значению сопротивления бетона  ;

;

Влияние попеременного замораживания и оттаивания, а также отрицательных температур, учитывают коэффициентом условий работы бетона  . Для надземных конструкций, подвергаемых атмосферным воздействиям окружающей среды при расчетной температуре наружного воздуха в холодный период минус 40°С и выше, принимают коэффициент

. Для надземных конструкций, подвергаемых атмосферным воздействиям окружающей среды при расчетной температуре наружного воздуха в холодный период минус 40°С и выше, принимают коэффициент  . В остальных случаях значения коэффициента принимают в зависимости от назначения конструкции и условий окружающей среды согласно специальным указаниям. [4]

. В остальных случаях значения коэффициента принимают в зависимости от назначения конструкции и условий окружающей среды согласно специальным указаниям. [4]

Примеры решения задач

Пример 2.1. Определить состав бетона класса В 22,5 с подвижностью бетонной смеси по осадке конуса 4–5см. Портландцемент активностью 37.5 МПа, песок средней крупности водопотребностью 7% и плотностью 2.63 кг/л, щебень гранитный с предельной крупностью 40 мм, плотностью 2.6 кг/л, объемной массой 1.48 кг/л.

Решение :

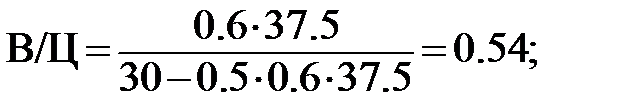

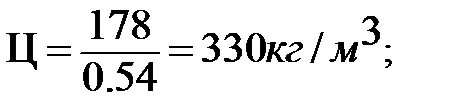

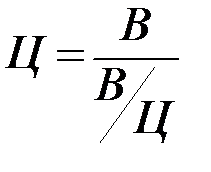

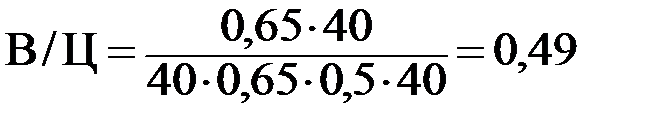

Водоцементное отношение:

Расход воды по графику (рисунок 2.2):

В=178 л.

Расход цемента:

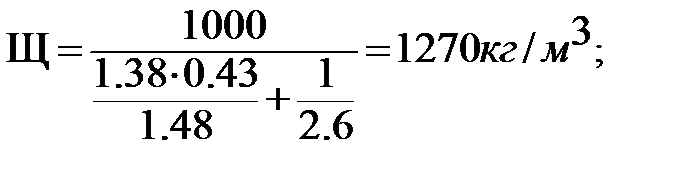

Расход щебня:

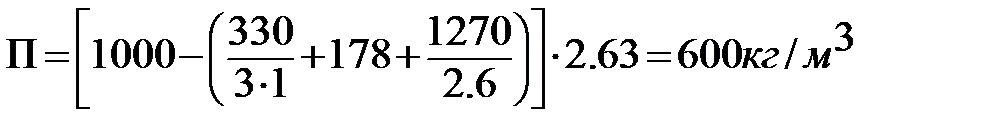

Расход песка:

.

.

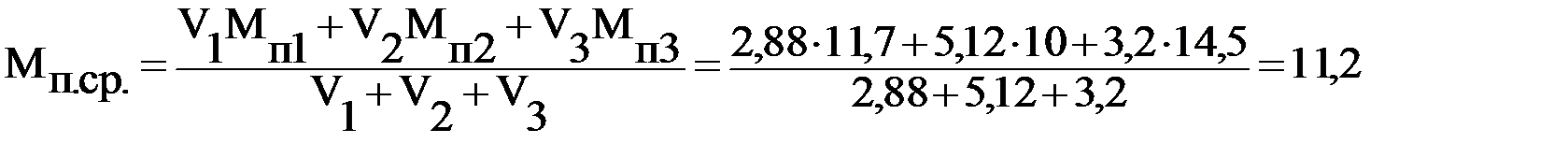

При производстве конструкции и сооружении из монолитного бетона и железобетона, а также при производстве сборных железобетонных элементов необходимо одновременно учитывать требования, предъявляемые к бетонным смесям и затвердевшим бетонам. Существует принцип оптимизации состава бетона, который заключается в совместном рассмотрении усредненных экспериментальных зависимостей  , и «правила постоянства расхода воды» с учетом поправочных коэффициентов, определяемых свойствами исходных материалов и структурой бетонной смеси и бетона.

, и «правила постоянства расхода воды» с учетом поправочных коэффициентов, определяемых свойствами исходных материалов и структурой бетонной смеси и бетона.

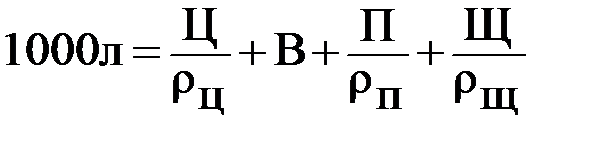

При определении расхода материалов используют уравнение абсолютных объемов:

где Ц, В, П, Щ – соответственно расход цемента, воды, песка и щебня на 1 м3 бетонной смеси;

рц, рп, рщ – соответственно плотности материалов .

Используют значения водопотребностей компонентов бетона и коэффициенты раздвижки зерен, обеспечивающие наиболее рациональное соотношение между крупным и мелким заполнителем, при котором расход цемента будет минимальным.

Порядок определения состава бетонной смеси следующий.

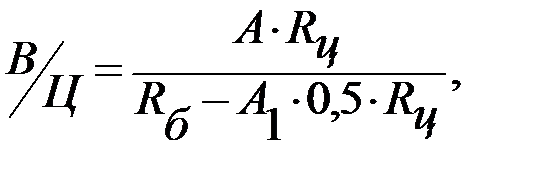

1. Устанавливаем  в зависимости от требуемой прочности, сроков схватывания и условий твердения бетона:

в зависимости от требуемой прочности, сроков схватывания и условий твердения бетона:

для обычного бетона (  > 0,4):

> 0,4):

для высокопрочного бетона (  < 0,4):

< 0,4):

где А и А1 – коэффициенты качества заполнителя (см. табл. 2.1) .

2. Определяем расход воды в зависимости от требуемой подвижности бетонной смеси ориентировочно по графику (рис.2.3).

Наибольшая крупность гравия (мм): «1»-80; «2»-40. При применения щебня «3»–20, «4»–10 расход воды увеличивается на 10 л. При применении мелкого щебня с водопотребностью выше 7% расход воды увеличивают на 5 л на каждый процент увеличения водопотребности; при крупном песке с водопотребностью менее 7%, наоборот, уменьшают на 5 литров на каждый процент уменьшения водопотребности. При применении пуццолановых цементов расход воды увеличивают на 15–20 л. При расходе цемента свыше 400 кг/м3 расход воды увеличивается на 10 л на каждые 100 кг цемента.

Таблица 2.4 – Расход воды в бетонной смеси, кг/м3

| Характеристики бетонной смеси | Наибольшая крупность, мм | ||||||

| гравия | щебня | ||||||

| жесткость, сек. | Осадка конуса, см | 10 | 20 | 30 | 10 | 20 | 40 |

| 150–200 90–120 60–80 30–50 15–30 – – – – – – – | 0 0 0 0 0 1 2–2,5 3–4 5 7 8 10 | 145 150 160 165 175 185 190 195 200 205 210 215 | 130 135 145 150 160 170 175 180 185 190 195 200 | 120 125 130 135 145 155 160 165 170 175 180 185 | 155 160 170 175 185 195 200 205 210 215 220 225 | 140 145 155 160 170 180 185 190 195 200 205 210 | 130 135 145 150 155 165 170 175 180 185 190 195 |

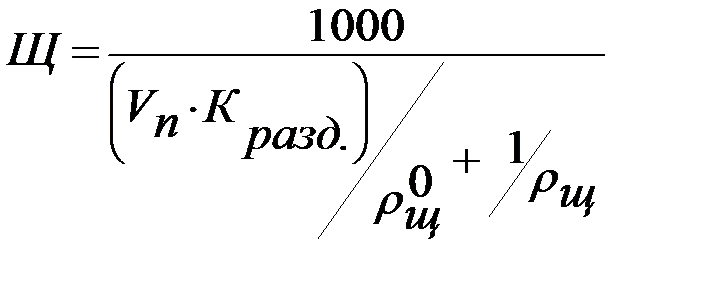

3. Находим расход цемента:

4. Находим расход крупного заполнителя:

где V п – объём пустот заполнителя;

и

и  – соответственно объёмная масса и плотность крупного заполнителя;

– соответственно объёмная масса и плотность крупного заполнителя;

Кразд. – коэффициент раздвижки зерен заполнителя (см. табл.2.5).

Таблица 2.5 – Коэффициент раздвижки зерен заполнителя

| Расход цемента. кг/м3 | Подвижная смесь ОК=4–15 см | Малоподвижная смесь ОК=1–3 см | Жесткая смесь Ж=30–200 сек. |

| 200 250 300 350 400 500 | 1,25 1,3 1,35 1,4 – – | 1,20 1,25 1,30 1,35 1,40 – | 1,1 1,1 1,1 1,1 1,2 |

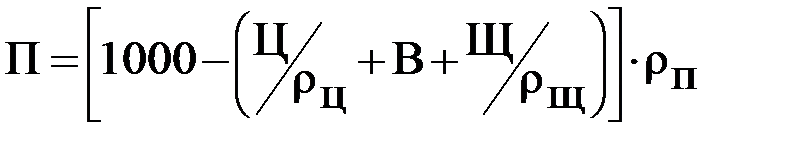

5. Определяем расход песка:

где  ,

,  – плотность цемента и песка соответственно, т/м3.

– плотность цемента и песка соответственно, т/м3.

Изложенный принцип подбора состава бетона нашел широкое распространение, так как благодаря ему создана научная основа дальнейшего совершенствования методов технико-экономического обоснования выбора вида и состава бетона для конкретных условий; обеспечена возможность внедрения в практику строительства эффективных методов управления качеством бетона в процессе изготовления изделий с использованием систем автоматического регулирования, методов математической статистики и вычислительной техники.

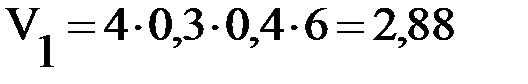

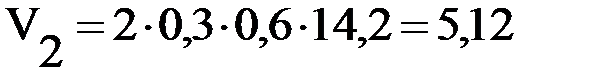

Пример 2.2. Определить состав бетона класса В15 с подвижностью бетонной смеси по осадке конуса 4–5 см. Материалы: портландцемент активность 40 МПа, песок средней крупности с водопотребностью 7% и плотностью 2,6 кг/л, щебень гранитный с предельной крупностью 40 мм, средней плотностью 2,6 кг/л, объемной массой 1,5 кг/л.

Решение:

1. Водоцементное отношение

|

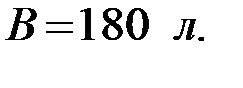

2. Расход воды (по графику рис. 2.2.):

|

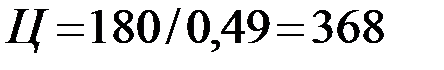

3. Расход цемента:

кг/м3 кг/м3

|

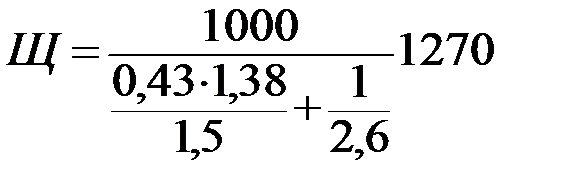

4. Расход щебня:

кг/м3 кг/м3

|

(Объём пустого заполнителя  0,43. Значение коэффициента раздвижки определяется по таблице 2.5).

0,43. Значение коэффициента раздвижки определяется по таблице 2.5).

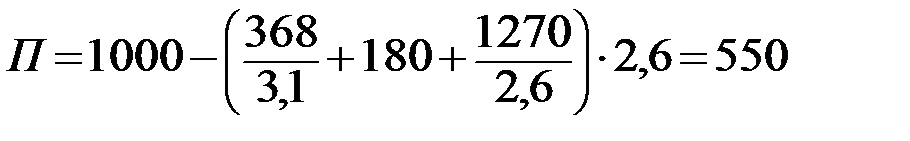

5. Расход песка:

кг/м3 кг/м3

|

Дозирование материалов

Важным технологическим переделом при производстве бетона является дозирование исходных компонентов, т.е. отмеривание расхода материалов на замес бетонного смесителя. На современных бетонных заводах используются в основном весовые дозаторы, т.е. материалы (цемент, крупный и мелкий заполнители, воду и добавки) дозируются по массе.

Дозирование цемента рекомендуется производить с точностью +1%, воды – с точностью +l%, заполнителей – с точностью +2% (по объему ±3%) и добавок ±1%.

Для дозирования составляющих применяются весовые дозаторы – индивидуальные или суммирующие. Управление дозатора рекомендуется автоматическое, но для малых объемов бетонных работ можно ограничиться ручным управлением. На автоматических весах следует ставить самопишущие приборы для автоматической регистрации количества каждого материала, поступающего в замес.

Дозирование составляющих бетонной смеси на автоматических дозаторах может производиться тремя способами: 1) грубого и точного веса; 2) только грубого веса; 3) только точного веса. В основном пользуются первым способом дозирования; второй способ применяется только для заполнителей при хорошей их сыпучести и равномерном, без задержек, поступлении в дозатор; третий – при взвешивании малых порций и плохой сыпучести материалов.

Для обеспечения бесперебойности работы весовых дозаторов, особенно при напряженной круглосуточной работе их, необходимо каждые 10 дней проводить профилактические осмотры дозаторов, с устранением всех возникающих неполадок.

При малой производительности бетоносмесительных установок в виде особого исключения допускается дозирование воды и заполнителей по объему с тщательным контролем. Дозаторы перед их применением тарируются и снабжаются четкими и удобными шкалами для отсчета отмеряемых объемов материалов. Деления шкал должны соответствовать вышеуказанной точности дозирования.

Противоморозные и пластифицирующие добавки сначала растворяют в воде (при этом их дозируют по массе), а затем в виде водного раствора вводят в бетонную смесь при ее приготовлении. Дозирование водного раствора с добавками производится по массе, но может производиться и по объему с учетом удельного веса раствора.

Если имеется уверенность в постоянстве влажности заполнителей, то добавки можно растворять во всем объеме воды затворения.

Необходимо следить, чтобы дозаторы опорожнялись полностью, так как неполное опорожнение приводит к снижению качества бетона и перерасходу цемента. Этот недостаток должен устраняться путем изменения формы дозатора, установкой на нем вибратора и т. д. Переполнение дозаторов также не следует допускать ввиду перерасхода цемента. Переполнение цементных дозаторов должно устраняться рациональной конструкцией устройств, подающих цемент из бункера в дозаторы.

Изменчивость содержания цемента обусловлена, главным образом, неточностью его дозирования и составляет (±5…16%) от массы цемента по норме, причем большие значения соответствуют дозаторам с ручным управлением.

Изменчивость содержания компонентов в смеси вызывает определенный разброс прочности, который возрастает с повышение класса бетона. По данным [19], для бетонов класса В7,5 при изменении В/Ц ±0,05% коэффициент вариации равен 4%, для класса В15 – 11% , а для класса В22,5 – 13%.

Также было изучено [12] влияние содержания добавки С-3 на свойства модифицированной бетонной смеси (табл. 3.1). В производственных условиях был проведен анализ возможной изменчивости добавки, связанной с точностью ее дозирования, при помощи измеряющего дозирующего устройства. Установлено, что порция добавки может быть отмерена с точностью ±0,3 л, т.е. с точностью ±8% от количества добавки товарной консистенции по норме. При этом относительное содержание добавки в пересчете на сухое вещество от массы цемента может колебаться от 0,63 до 0,77%.

В лабораторных условиях было изучено, влияние возможных отклонений в содержании добавки на технологические свойства бетонной смеси и прочность бетона. Для этих целей применили условный показатель удобоукладываемости и специальный прибор, позволяющий моделировать условия укладки бетонной смеси в армированную конструкцию.

Таблица 3.1 – Влияние дозировки добавки С-3 на свойства бетонной смеси и бетона

| Содержание добавки, % от массы цемента | Осадка конуса, см | Удобоукладываемость, с | Прочность R, МПа |

| 0,63 | 4,5 | 47 | 39,5 |

| 0,7 | 7 | 38 | 41,4 |

| 0,77 | 9,5 | 31 | 42,8 |

Как видно из таблицы 3.1, применение добавки даже в производственных условиях требует точности дозирования. Этого можно достигнуть с использованием дозатора АД-30-БК конструкции ВНИИстройдормаш.

В полевых условиях заполнители, иногда, дозируют по объему. При этом необходимо учитывать их влажность, особенно песка, так как увлажнение резко изменяет его объем. Предположим, что заполнители в составе бетона по примеру 1 дозируют по объему, и при этом не учтена влажность песка (3%), которая увеличивает его объем на 30%. Тогда при отмеривании прежнего объема песка в бетонную смесь будет больше в связи с учетом влажности, а абсолютный объем будет меньше. Поэтому потребуется дополнительный расход цемента, воды и заполнителя.

Кроме того, изменится подвижность смеси, соотношение между песком и щебнем. В результате нарушения состава бетона могут заметно ухудшиться его свойства. Объемное дозирование заполнителя применяют при приготовлении легкобетонных смесей, когда наблюдаются большие колебания насыпной массы пористого заполнителя. В этом случае точность дозирования по объему пористых заполнителей составляет ±3%. Возможно также использование объемно-весового дозирования, когда крупный заполнитель дозируют по объему, а песок – по массе с точностью ±1–2%.

Укладка бетонной смеси

Перед укладкой бетонной смеси в конструкцию выполняют комплекс операций по подготовке опалубки, арматуры, поверхностей ранее уложенного бетона и основания. Опалубку и поддерживающие леса тщательно осматривают, проверяют на надежность установки стоек, лесов и клиньев под ними, креплений, а также отсутствие щелей в опалубке, наличие закладных частей и пробок, предусмотренных проектом [15].

Перед укладкой бетонной смеси проверяют установленные арматурные конструкции, контролируют местоположение, диаметр, число арматурных стержней, а также расстояния между ними, наличие перевязок и сварных прихваток в местах пересечения стержней. Расстояния между стержнями должны соответствовать проектным.

Проектное расположение арматурных стержней и сеток обеспечивается правильной установкой поддерживающих устройств: шаблонов, фиксаторов, подставок, прокладок и подкладок. Запрещается применять подкладки из обрезков арматуры, деревянных брусков и щебня. Сварные стыки, узлы и швы, выполненные при монтаже арматуры, осматривают снаружи. Кроме того, испытывают несколько образцов арматуры, вырезанных из конструкции. Места вырезки и число образцов устанавливают по согласованию с представителем технадзора.

Расстояние от арматуры до ближайшей поверхности опалубки проверяют по толщине защитного слоя бетона, указываемой в чертежах бетонируемой конструкции. Для надежного сцепления свежеуложенной бетонной смеси с арматурой последнюю очищают от грязи, отслаивающейся ржавчины и налипших кусков раствора с помощью пескоструйного аппарата или проволочных щеток.

Для прочного соединения ранее уложенного затвердевшего бетона монолитных конструкций и сборных элементов сборно-монолитных конструкций с новым бетоном горизонтальные поверхности затвердевшего монолитного бетона и сборных элементов перед укладкой бетонной смеси очищают от мусора, грязи и цементной пленки.

Перед укладкой бетонной смеси на грунт подготавливают основание. С него удаляют растительные, торфяные и прочие грунты органического происхождения, сухой несвязный грунт увлажняют. Переборы заполняют песком и уплотняют. Готовность основания под укладку бетонной смеси оформляют актом.

Укладка бетонной смеси должна быть осуществлена такими способами, чтобы были обеспечены монолитность бетонной кладки, проектные физико-механические показатели и однородность бетона, надлежащее его сцепление с арматурой и закладными деталями.

Бетонную смесь укладывают тремя методами: с уплотнением, литьем (бетонные смеси с суперпластификаторами) и напорной укладкой. При каждом методе должно быть соблюдено основное правило – новая порция бетонной смеси должна быть уложена до начала схватывания цемента в ранее уложенном слое.

Этим исключается необходимость устройства рабочих швов по высоте конструкции.

Как правило, укладку в небольшие в плане конструкции (тонкостенные, колонны, стены, балки и др.) ведут сразу на всю высоту без перерыва для исключения рабочих швов.

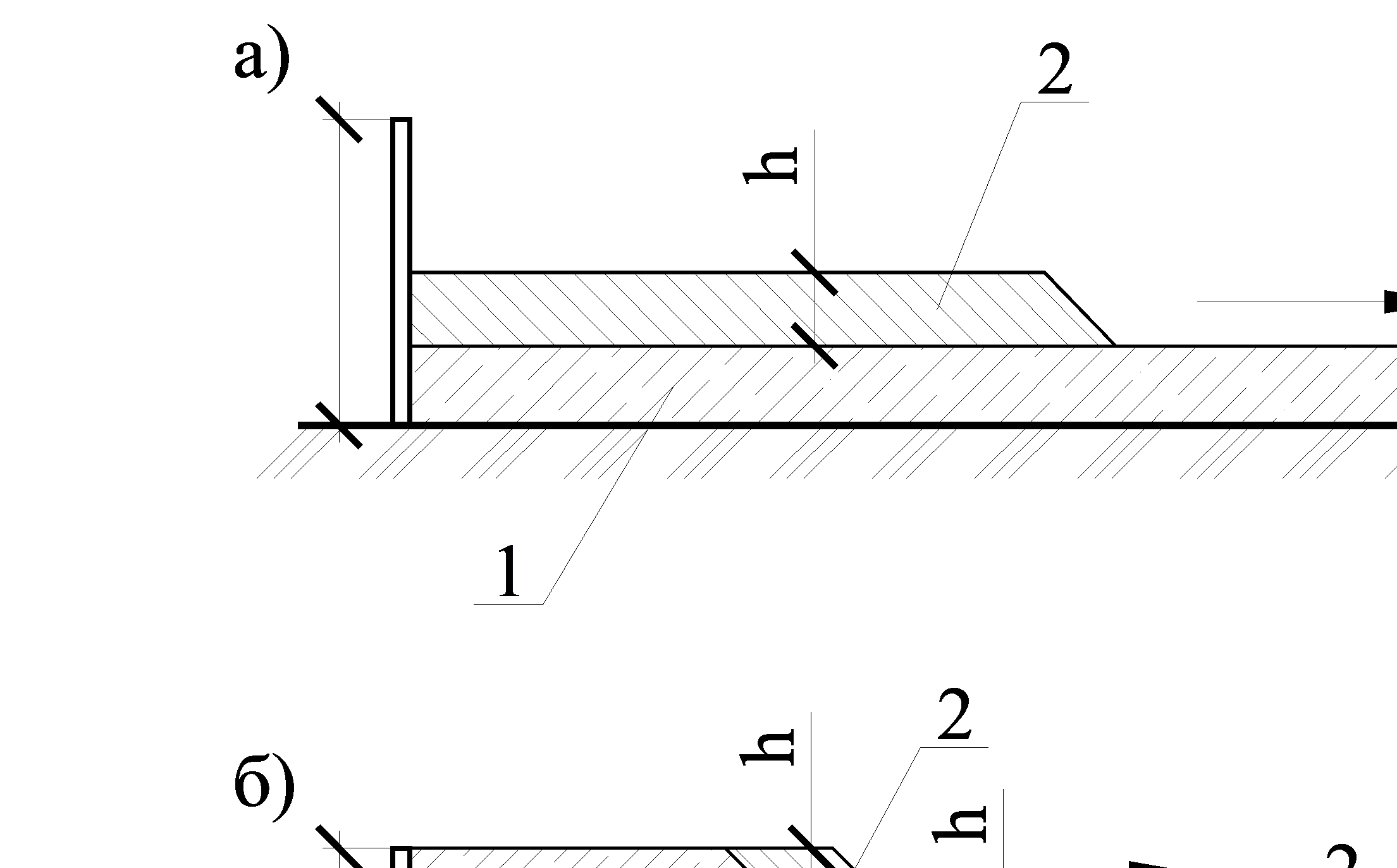

В большие в плане конструкции (например, массивные фундаментные плиты) бетонную смесь укладывают горизонтальными слоями и, как правило, по всей площади (рис. 4.1, а).

Рисунок 4.1 – Укладка бетонной смеси

а – послойная; б – ступенчатая: 1 – уложенный слой бетона; 2 - укладываемый слой бетонной смеси

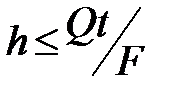

При многослойной укладке для обеспечения монолитности бетонной укладки по всей толщине конструкции необходимо соблюдение условия

| (4.1) |

где h – толщина укладываемого слоя, м;

Q – интенсивность подачи бетонной смеси, м3/ч;

t – максимально допустимый срок до перекрытия слоя ранее уложенного бетона, ч;

F – площадь бетонируемой конструкции, м2.

Величина t зависит от промежутка времени между затворением и началом схватывания цемента (  ) и от продолжительности транспортирования и укладки бетонной смеси (

) и от продолжительности транспортирования и укладки бетонной смеси (  ):

):

| (4.2) |

При укладке бетонной смеси с уплотнением полученная расчетом толщина слоя должна соответствовать (но не превышать) установленной нормами глубине проработки применяемых в данных конкретных условиях технических средств уплотнения.

На больших массивах иногда невозможно перекрыть предыдущий слой бетона до начала схватывания в нем цемента. В этом случае применяют ступенчатый способ укладки (см. рис. 4.1, б) с одновременной укладкой двух-трех слоев. При укладке ступенями отпадает необходимость перекрывать слои по всей площади массива. Для удобства ведения работ длину «ступени» принимают не менее 3 м.

Способы укладки должны обеспечивать неизменяемость конструкции и расположенной в ней арматуры, защитного слоя, а также всех элементов, закрываемых в процессе бетонирования.

Уплотнение бетонной смеси

Бетон относится к композиционным материалам. Прочность бетона определяют соответствующими характеристиками структуры (С и W). В анализе прочности и долговечности учитывают не только наличие разнообразных пор, гелевой составляющей в матрице, но и длительность вибрирования бетонной смеси (частоту и амплитуду колебаний).

Поэтому важно изучить возможности и закономерности движения частиц во время заключительного периода виброуплотнения бетона. Именно для этого исследовались различные гранулометрические составы бетона, развивались теории о применении различной длительности и интенсивности колебаний (вибрации).

Режим вибрирования характеризуется тремя основными показателями: амплитудой колебаний (А), частотой колебаний (f) и временем вибрирования (t). Для каждой бетонной смеси имеются свои оптимальные значения этих показателей.

Долгое время считалось, что наибольшего эффекта вибрационное уплотнение достигает тогда, когда частички бетонной смеси поступают в резонанс с источником колебаний. Однако каждой величине зерна соответствует своя собственная частота колебаний. Поэтому, в принципе, наибольший эффект вибрирования должен получиться при многочастотном вибрировании, когда в резонанс будут вовлечены все зерна. Фактически в бетонной смеси происходит самосинхронизация связанных между собой цементным тестом отдельных зерен заполнителя. Поэтому речь может идти о повышении эффективности вибрирования путем выбора такого режима, который обеспечит совпадение собственных колебаний всего объема смеси с частотой вибратора.

На практике для уплотнения обычных бетонных смесей при одночастотном вибрировании используют частоты 2800…3000 колебаний в 1 минуту. Оптимальные амплитуды колебаний зависят от жесткости смеси и наибольшей крупности зерен заполнителя: чем жестче смесь и крупнее заполнитель, тем большей должна быть амплитуда колебаний.

Опыт показывает, что при формировании изделий из бетонной смеси на плотных заполнителях при частоте колебаний виброплощадки 3000 1/мин амплитуда колебаний должна быть порядка 0,35…0,40 мм для смесей с жесткостью 15…20 с и 0,6…0,7 мм – с жесткостью 30…40 с и более.

Для надлежащего уплотнения жестких смесей необходимо не только повышать эффективность вибрирования по сравнению с интенсивностью вибрирования смесей из тяжелого бетона, но и увеличить на 2-3 мин продолжительность его.

Увеличение амплитуды колебаний сверх указанных пределов приводит к значительному ухудшению уплотнения, а при излишне большой – даже к разрыхлению смеси, сопровождаемому засасыванием ею дополнительного количества воздуха. Уменьшение амплитуды не ухудшает уплотнение смеси, но удлиняет его. Исключением из этого правила является вибротрамбование. Под ним понимают такой режим виброштампования, когда при каждом периоде колебания штамп отрывается от поверхности уплотняемого бетона, подпрыгивает и вновь падает на нее, создавая виброударный режим.

Виброударный режим создается при увеличении возмущающей силы источника колебаний и амплитуде до 2-2,5 мм без увеличения удельного давления на смесь. Этот режим эффективен при уплотнении весьма жестких, едва связных смесей, в частности легкобетонных.

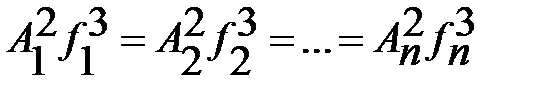

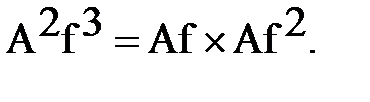

Эффект виброуплотнения зависит от частоты колебаний f и от амплитуды А. Одинаковая степень уплотнения бетонной смеси данного состава и заданной консистенции в одно и тоже время t возможна при различных сочетаниях амплитуд и частот вибрирования, если соблюдается условие

| (4.3) |

В общем виде (4.3) можно записать

| (4.4) |

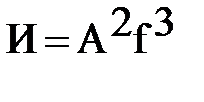

Сомножитель Аf представляет собой путь, совершаемый колеблющейся частицей в единицу времени, т.е. скорость колебаний, а сомножитель Af2 – ускорение колебаний. Произведение скорости колебаний на ускорение называется интенсивностью вибрации (см2/сек2):

| (4.5) |

Каждой смеси соответствует своя интенсивность вибрации, причем чем больше жесткость смеси, тем выше должен быть показатель И. Выбранный для данной смеси показатель И считается оптимальным; дальнейшее его увеличение бесполезно для уплотнения бетонной смеси.

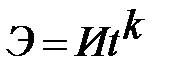

Помимо критерия интенсивности вибрирования, иногда пользуются критерием постоянства эффективности вибрации

| (4.6) |

который показывает, что можно достичь одинаковой степени уплотнения бетонных смесей при различных значениях И и продолжительности вибрирования t, т.е. соблюсти условие

| (4.7) |

Показатель степени k зависит от жесткости смеси: для смесей с жесткостью до 60 с k=2; при жесткости в пределах 60…100 с – k=3; 100…200 с – k=4.

Для каждой бетонной смеси при определенной интенсивности вибрирования существует своя оптимальная продолжительность виброобработки. Последняя зависит от консистенции бетонной смеси и может колебаться в пределах от нескольких секунд (для подвижных смесей) до 3-5 мин (для жестких смесей). Недостаточная продолжительность вибрирования приводит к недоуплотнению смеси, что сказывается на прочности бетона.

Из опытных данных известно, что оптимальное время вибрирования – 4 мин, дальнейшее вибрирование не дает существенного увеличения прочности. С другой стороны, даже 10%-ный прирост прочности не окупает значительное снижение производительности виброустановки, износ оборудования и форм. В некоторых случаях, оправданных технико-экономическими соображениями, взамен увеличения продолжительности вибрирования целесообразно осуществлять кратковременное повторное вибрирование уплотненной бетонной смеси в изделии. Последнее дает прирост прочности бетона на 15-20% и увеличивает его плотность.

Повторное вибрирование можно производить только до начала процесса кристаллизационного структурообразования силикатной части, т.е. не позже чем через 2-4 мин после окончания укладки бетонной смеси и ее первого вибрирования. Этот срок можно менять в ту или иную сторону в зависимости от температуры бетона в изделии и свойств примененных цемента и добавок.

Уплотнение бетонной смеси вибраторами производится с соблюдением следующих требований:

– продолжительность вибрирования должна обеспечивать достаточное уплотнение бетонной смеси до наступления начала ее расслоения, основными признаками которого служат прекращение оседания смеси и появление цементного молока на поверхности. В зависимости от вида бетона и типа вибратора оптимальная длительность вибрирования колеблется в пределах 40…60 с для малоподвижных смесей, 90…180 с – для жестких и до 500…600 с – для особо жестких смесей.

– шаг перестановки вибраторов при бетонировании монолитной конструкции должен соответствовать радиусу действия вибратора и гарантировать отсутствие невибрированных участков; для этого при перестановке вибратора необходимо перекрывать границы уже провибрированного участка на 10…20 см;

– наибольшая толщина слоев бетонной смеси при укладке не должна превышать: при внутреннем вибрировании 1,25 от длины рабочей части вибраторов, при поверхностном вибрировании в неармированных конструкциях и конструкциях с одиночной арматурой – 250 мм, конструкциях с двойной арматурой – 120 мм.

При формовании изделий сложной формы или с рельефной поверхностью (лестничные марши, ребристые настилы и т.п.) применяют виброштампование. Способ заключается в использовании вибропрофилирующего органа, состоящего из системы вибровкладышей, по своему очертанию соответствующих профилю поверхности изделия. По мере опускания виброштампа бетонная смесь выжимается, заполняя промежутки между вкладышами и стенками форм, и уплотняется, образуя одновременно заданный профиль. Подвижность бетонной смеси назначается 0…30 мм. Длительность вибрирования 5…8 мин.

Продолжительность вибрирования должна обеспечивать достаточное уплотнение, основными признаками которого являются: прекращение оседания уплотненной смеси; появление цементного молока на ее поверхности; прекращение выделения на поверхности пузырьков воздуха; выбор технических средств уплотнения.

Твердение бетонной смеси

Набор прочности бетона во времени представляет собой сложное физико-химический процесс, при котором цемент, взаимодействуя с водой, образует новые соединения. Вода взаимодействуя с цементом постепенно вступает в химическую реакцию. Поэтому и бетонная смесь твердеет постепенно. При нормальных условиях твердения прочность бетона непрерывно повышается. Для этого твердения бетонной смеси необходима положительная температура 20±2°С с относительной влажностью окружающего воздуха не менее 90%, создаваемой в специальной камере.

При нормальных условиях твердения нарастание прочности бетона происходит в следующей последовательности: через 7—14 дней после приготовления набирает 60—70% проектной прочности; через 28 дней проектную прочность.

При твердении бетонной смеси всегда изменяется его объем. Твердея, бетон дает усадку, которая в поверхностных зонах происходит быстрее, чем внутри, поэтому при несоблюдении условий твердения, то есть необходимой влажности в период твердения на его поверхности появляются мелкие усадочные трещины. Трещинообразование возможно также в результате неравномерного твердения бетона, вследствие выделения тепла при гидратации цемента. Трещины снижают качество, прочность и долговечность материала.

Рост прочности бетона в значительной степени зависит от температуры, при которой происходит его твердение. Твердение бетона при температуре ниже пяти градусов замедляется, а при температуре ниже 0°С практически прекращается и наоборот, при повышенной температуре и достаточной влажности процесс твердения ускоряется. Продолжительность твердения имеет большое практическое значение при бетонных работах на строительной площадке. Ускорять твердение бетона возможно, когда требуется быстро нагрузить конструкции эксплуатационной нагрузкой или распалубить ее в ранние сроки, а главным образом при работах зимой.

Температурах

При бетонировании монолитных конструкций зимой применяются методы, которые обеспечивают выдерживание бетона в соответствующих теплых и влажных условиях, а именно метод безобогревного выдерживания (термос, бетон с применением химических добавок), метод искусственного прогрева конструкций (электропрогрев, паропрогрев, прогрев теплым воздухом), комбинированный метод (электротермос) и др.

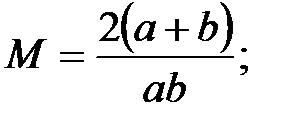

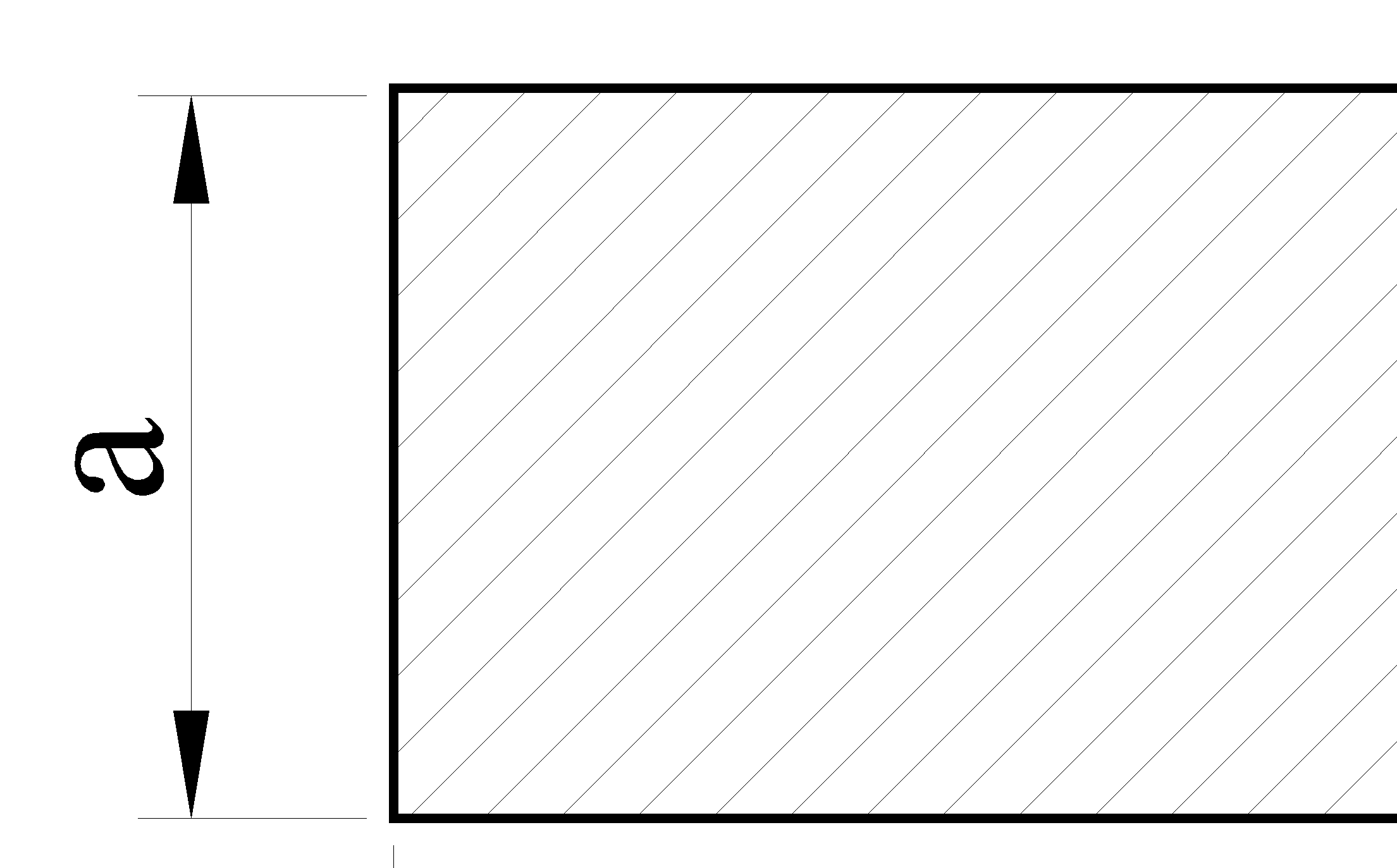

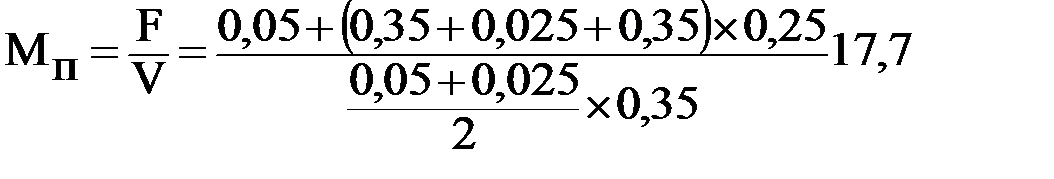

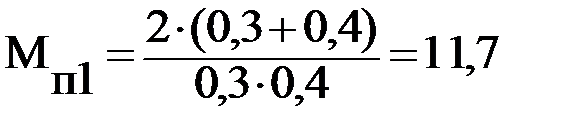

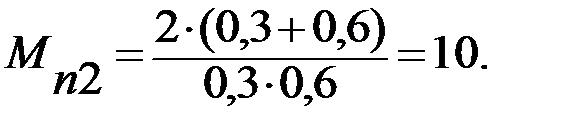

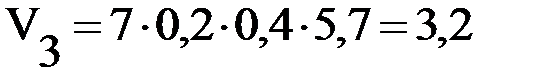

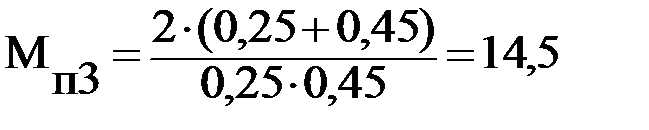

Выбор метода твердения бетона в значительной степени зависит от модуля поверхности охлаждения строительной конструкции.

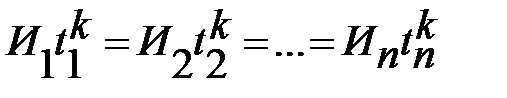

Модулем поверхности является отношение площади охлаждаемых поверхностей конструкций (F ) к их объему (V ). Модули поверхности охлаждения конструкций простых очертаний могут быть вычислены по схемам, приведенным рис. 4.1, а удлиненных конструкций квадратного и прямоугольного сечений – колонны, балки, прогоны, плиты – с помощью данных таблицы 4.1.

Рисунок 4.1 – Схема определения модулей поверхности охлаждения (теплообмен через площадь примыкания не учитывается)

а – для балок и колонн прямоугольного и квадратного сечений; б – для стен и плит; в – для куба; г - для параллелепипеда; д – для параллелепипеда примыкающего к основному массиву; е – для ребристого перекрытия

Поверхности конструкций, соприкасающиеся с талым грунтом, при определении модуля поверхности можно не учитывать.

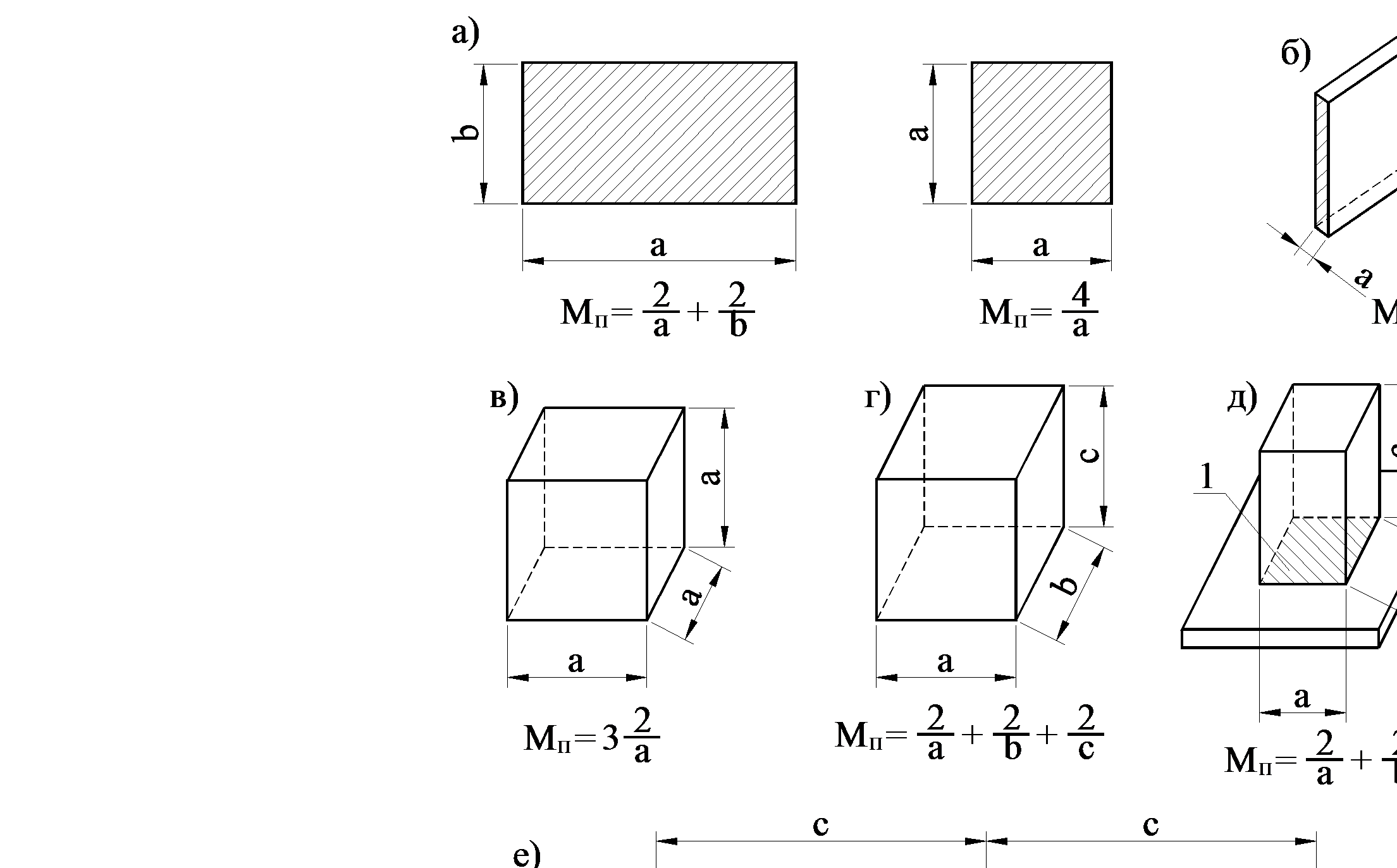

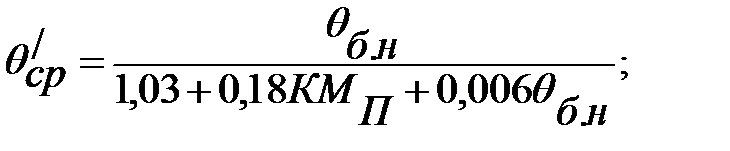

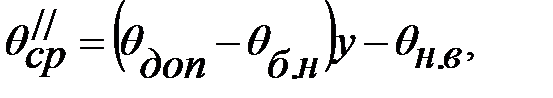

Определение средней температуры бетона конструкции в процессе выдерживания производится по формуле

| (4.8) |

Определив модуль поверхности и среднюю температуру бетона конструкции в процессе выдерживании, можно выбрать способ бетонирования в зимних условиях.

Таблица 4.1 – Модули поверхности охлаждения удлиненных конструкций квадратного и прямоугольного сечений

| 1,2 | 3,3 | 3,2 | 3,1 | 3 | 2,9 | 2,8 | 2,8 | 2,7 | 2,7 | 2,6 | ||||||||||||||

| 1,1 | 3,6 | 3,5 | 3,3 | 3,2 | 3,2 | 3,1 | 3 | 2,9 | 2,9 | 2,8 | 2,8 | |||||||||||||

| 1 | 4 | 3,8 | 3,6 | 3,5 | 3,4 | 3,3 | 3,2 | 3,2 | 3,1 | 3 | 3 | 2,9 | ||||||||||||

| 0,9 |

| 4,5 | 4,2 | 4,0 | 3,9 | 3,8 | 3,6 | 3,5 | 3,5 | 3,4 | 3,3 | 3,2 | 3,2 | 3,2 | ||||||||||

| 0,8 | 5 | 4,7 | 4,5 | 4,5 | 4,2 | 4 | 3,9 | 3,8 | 3,8 | 3,7 | 3,6 | 3,6 | 3,5 | 3,5 | ||||||||||

| 0,7 | 5,7 | 5,4 | 5,1 | 4,8 | 4,7 | 4,5 | 4,4 | 4,3 | 4,2 | 4,1 | 4 | 4 | 3,9 | 3,9 | 3,8 | |||||||||

| 0,6 | 6,7 | 6,2 | 5,8 | 5,5 | 5,3 | 5,2 | 5 | 5 | 4,9 | 4,7 | 4,8 | 4,6 | 4,5 | 4,4 | 4,3 | 4,3 | ||||||||

| 0,5 | 8 | 7,3 | 6,8 | 6,5 | 6,2 | 6 | 5,8 | 5,7 | 5,5 | 5,4 | 5,3 | 5,2 | 5,2 | 5,1 | 5,1 | 5 | 5 | |||||||

| 0,45 | 9 | 8,5 | 7,8 | 7,3 | 7 | 6,7 | 6,5 | 6,2 | 6,1 | 6 | 5,8 | 5,8 | 5,7 | 5,6 | 5,5 | 5,5 | 5,4 | 5,4 | ||||||

| 0,4 | 1 | 9,5 | 9 | 8,3 | 7,8 | 7,6 | 7,2 | 7 | 6,8 | 6,6 | 6,5 | 6,4 | 6,3 | 6,2 | 6,2 | 6,1 | 6 | 6 | 6 | |||||

| 0,35 | 11,4 | 10,7 | 10 | 9,7 | 9 | 8,5 | 8,2 | 8 | 7,7 | 7,5 | 7,4 | 7,3 | 7,1 | 7 | 7 | 6,9 | 6,8 | 6,7 | 6,7 | 6,6 | ||||

| 0,3 | 13 | 12,5 | 11,6 | 11,2 | 10,7 | 10 | 9,5 | 9,1 | 9 | 8,7 | 8,5 | 8,3 | 8,2 | 8,1 | 8 | 8 | 7,8 | 7,8 | 7,7 | 7,7 | 7,7 | |||

| 0,25 | 16 | 14,5 | 13,5 | 13 | 12 | 12 | 11,3 | 11 | 10,5 | 10 | 10 | 10 | 9,7 | 9,4 | 9,4 | 9,3 | 9,2 | 9,2 | 9,1 | 9 | 9 | 9 | ||

| 0,2 | 20 | 18 | 17 | 16 | 15 | 14,5 | 14 | 13,3 | 13 | 12,5 | 12,2 | 12 | 12 | 11,7 | 11,5 | 11,5 | 11,4 | 11,3 | 11,2 | 11,1 | 10 | 10 | 10 | |

| 0,15 | 27 | 23 | 21 | 20 | 19 | 18 | 17,7 | 17,5 | 16,5 | 16,2 | 16 | 15,5 | 15,3 | 15,2 | 15,1 | 15 | 15 | 14,8 | 14,5 | 14,5 | 14,5 | 14,4 | 14,3 | 14,3 |

| в | 0,15 | 0,2 | 0,25 | 0,3 | 0,35 | 0,4 | 0,45 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1 | 1,1 | 1,2 | 1,3 | 1,4 | 1,5 | 1,6 | 1,7 | 1,8 | 1,9 | 2 | 2,1 |

Прочность бетонных и железобетонных конструкций, возводимых зимой, определяется в соответствии с указаниями «Технических условий на производство и приемку общестроительных работ» и должна составлять:

прочность монтируемых сборных

железобетонных элементов не ниже 70% R28

прочность бетона в местах

заделки стыков не менее 70% R28

прочность монолитных конструкций:

в фундаментах 50—70% R28

в плитах и сводах пролетом до 2 м 50% R28

в плитах и сводах пролетом от 2 до 8 м 70% R28

в колоннах, балках и прогонах пролетом до 8 м 70% R28

в колоннах, балках и прогонах пролетом более 8 м,

в арках, сводах, а также в конструкциях,

загружаемых сразу же после выдерживания

расчетной нагрузкой (независимо от их пролета)100% R28

Для получения необходимой прочности бетона должны быть проведены соответствующие мероприятия по подготовке составляющих бетона и приготовлению самой бетонной смеси; особое внимание должно быть уделено защите бетонированных конструкций от непосредственного воздействия отрицательной температуры и ветра. С целью интенсификации процесса твердения целесообразно вводить в бетон добавки-ускорители, а в некоторых случаях – прибегать к его дополнительному прогреву с помощью электрического тока, пара и теплого воздуха. В процессе выдерживания бетона в стыке или в монолитной конструкции необходимо создать наивыгоднейший температурный режим, обеспечивающий требуемое нарастание прочности бетона в заданный срок.

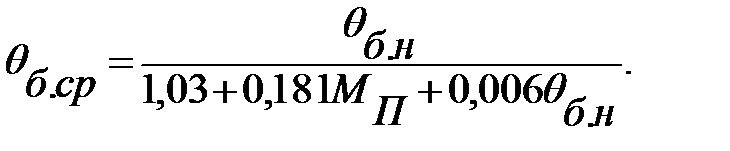

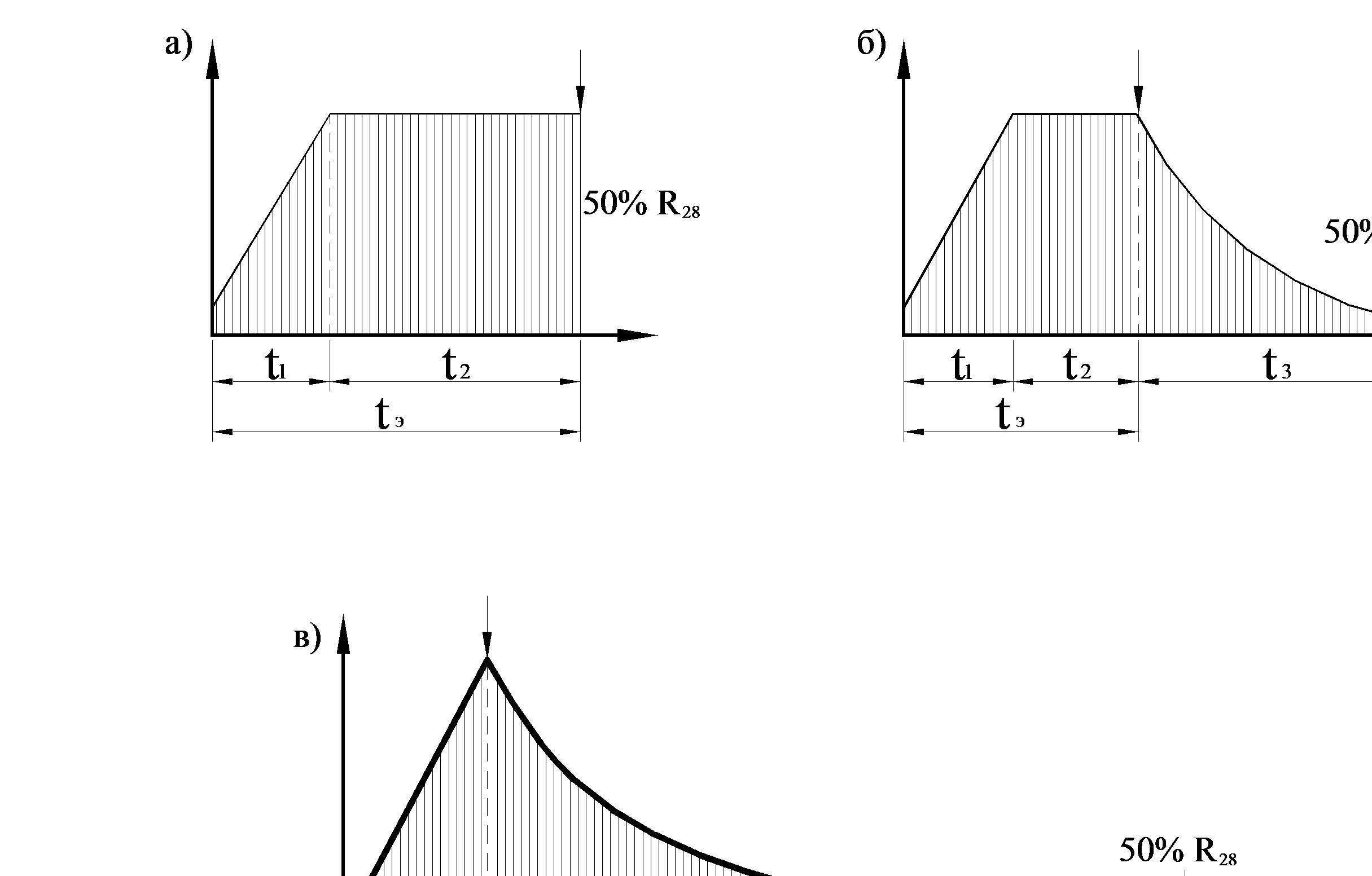

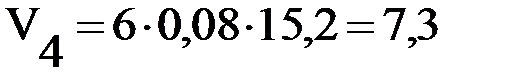

Выдерживание монолитных и сборных бетонных и железобетонных конструкций может производиться по одному из следующих температурных режимов (рис. 4.2):

– нормальный, или стандартный, протекающий при постоянной температуре, – для летних условий выдерживания бетона, при выдерживании опытных образцов в лаборатории и др.;

– одностадийный с непрерывным падением положительной температуры от θб.н. до 00С – для термосного выдерживания обычного бетона;

– двухстадийный с непрерывным падением температуры от θб.н до 00С и от 0°С до θдоп– для термосного выдерживания бетона, приготовленного повышенными добавками хлористых солей;

– трехстадийный, состоящий из стадий разогрева, изотермического обогрева и охлаждения, — для выдерживания бетона с применением искусственного прогрева электрическим током, паром и теплым воздухом;

– эффективный режим выдерживания, состоящий из кратковременного разогрева, кратковременного изотермического прогрева (иногда отсутствующего) и медленного термосного остывания;

– многостадийный, состоящий из различных стадий нагревания, изо-термического прогрева и охлаждения, — характерен, для практических условий строительства.

Порядок бетонирования конструкций и режим выдерживания должны быть таковы, чтобы в твердеющем бетоне не возникали значительные напряжения. Поэтому прогрев бетона при температуре более 400С должен проводиться с соблюдением следующих условий:

а) железобетонные балки, опирающиеся на массивные, ранее забетонированные конструкции, отделяются от этих конструкций прокладками из металлических листов; если это мероприятие не проведено, а дополнительные температурные напряжения не учтены расчетом, то бетонирование и прогрев балок должны производиться с разрывами; заполнение разрывов и прогрев их производятся после остывания ранее уложенного бетона до температуры +150С; прогрев неразрезных балок, не связанных жестко с опорами, производится одновременно на участках длиной не больше 20 м;

б) прогрев неразрезных ригелей многопролетных рам, при отношении высоты стойки рамы к высоте поперечного сечения ригелей менее 15, должен производиться с разрывами, располагаемыми через каждые два пролета при пролетах рам до 8 м и через один пролет – при большей величине пролетов;

в) прогрев высоких колонн, связанных массивными ригелями, производится на одинаковую высоту; в тех же случаях, когда это будет невыполнимо, в ригелях между колоннами делаются разрывы;

Рисунок 4.2 – Температурные режимы выдерживания бетона

Рисунок 4.2 – Температурные режимы выдерживания бетона

а- нормальный; б- одностадийный; в- двухстадийный; г- трехстадийный; д- эффективный; е, ж- многостадийный.

г) прогрев балок, расположенных параллельно друг другу и жестко связанных между собой, (например, двух подкрановых балок, расположенных на одной колонне и жестко связанных с ней), производится одновременно.

Для того чтобы избежать больших температурных напряжений в поверхностных слоях бетона, подъем температуры при прогреве не должен превышать 5–7 0С в час, а остывание – 7–10 0С в час. Изменение температуры бетона в период изотермического прогрева допускается не более 10 0С в час.

Значения максимально допустимой температуры бетона при прогреве приведены в таблице 4.2.

Таблица 4.2 – Предельно допустимая температура бетона, °С, в зависимости от вида и марки цемента

| Вид цемента | Марка цемента | Мn, °С | ||

| меньше 10 | равном 10-15 | больше 15 | ||

| Шлакопортландцемент | 300 | 80 | 60 | 40 |

| Пуццолановый портландцемент | 300 | 80 | 60 | 45 |

| Портландцемент | 300-400 | 70 | 50 | 45 |

| Портландцемент | 500 | 40 | 40 | 35 |

В качестве вяжущего для бетонных смесей с повышенными добавками хлористых солей могут применяться: портландцементы сульфатостойкие и обычные (с содержанием в клинкере C3S более 45% и С3А – не более 10%). Желательно применение указанных цементов в виде пластифицированных (с добавкой сульфитно-спиртовой барды). Для бетонов, в состав которых вводится добавка одного хлористого натрия или хлористого кальция, с содержанием последнего до 5% к весу воды, минералогический состав клинкера в цементе не регламентируется.

Надлежит применять марки цементов для портландцементов от 500 и выше. При испытании цементов по методу пластичных образцов активность их в 28-дневном возрасте должна быть не ниже 150 кг/см2. Содержание добавки гипса в цементе не должно превышать 2.

Подбор состава бетона с повышенными добавками хлористых солей производится следующим образом:

– подбирается состав бетона без добавок, любым способом, принятым для обычного бетона, в частности по способу, указанному выше, исходя из требуемого класса и подвижности;

– приготовляется контрольный замес бетонной смеси с добавками солей в условиях, наиболее близких к производственным, с уменьшенным 10%расходом воды на (учитывая пластифицирующее действие солей);

– подвижность доводится до заданной путем изменения расхода цемента и воды с сохранением водоцементного отношения.

Составы бетонов с повышенными добавками хлористых солей должны удовлетворять следующим условиям:

класс бетона не ниже 17,5

расход цемента на 1 м3 бетона не менее 250 кг

водоцементное отношение не более 0,65

водоцементное отношение для бетонов,

к которым предъявляются требования по

морозостойкости не более 0,5

осадка конуса бетонной смеси 1-4 см

Приготовление водных растворов хлористых солей, добавляемых в бетонную смесь, производится с учетом следующих указаний:

а) следует пользоваться концентрированными растворами хлористого кальция с удельным весом 1,29 при температуре +15 °С и хлористого натрия с удельным весом 1,15;

б) концентрированный раствор хлористого кальция может быть получен непосредственно с заводов-поставщиков или приготовлен путем растворения твердого хлористого кальция в воде, имеющей температуру +400С, при этом в 1 л воды должно быть растворено 427 г безводной соли;

в) концентрированный раствор хлористого натрия приготовляется путем растворения воздушно-сухой соли в воде из расчета 250 г на 1 л воды;

г) для получения высокой скорости растворения солей следует подогревать воду до +40 или +50 0С путем пуска пара, дробить соль и перемешивать раствор;

д) приготовление рабочего раствора двух солей необходимой концентрации производится путем смешивания водных растворов хлористого кальция, поваренной соли и воды, дозируемых по расчету.

При приготовлении водного раствора хлористого кальция совместно с хлористым натрием растворение хлористого натрия необходимо производить в водном растворе хлористого кальция.

Перед началом работ и регулярно в процессе расходования необходимо перемешивать водные растворы солей. Не следует расходовать водные растворы солей из емкостей, содержащих осадок солей на дне.

Для улучшения бетонов высокой плотности и непроницаемости концентрация хлористого кальция в воде затворения должна быть не выше 15%, а соотношение концентрации хлористого кальция к хлористому натрию не выше 4:1 и не ниже 2:1.

С целью снижения расхода хлористых солей необходимо стремиться к снижению расхода воды в бетоне, т. е. к ограничению подвижности бетонной смеси до нижних пределов осадки стандартного конуса.

В растворах хлористого натрия растворяется и дозируется сульфитно-спиртовая барда. Растворение сульфитно-спиртовой барды производится в емкостях, установленных непосредственно у бетономешалки, и в количестве, не более чем для работы в одну смену. При получении сульфитно-спиртовой барды в виде сухого концентрата, последняя предварительно растворяется в горячей воде (или в воде с комнатной температурой) до 25%-ной концентрации

При приготовлении бетонной смеси с повышенными добавками солей из материалов, имеющих положительную температуру, введение солей производится раздельным способом, который заключается в том, что концентрированный раствор солей вводится в бетонную смесь после предварительного полутораминутного перемешивания ее с небольшим количеством воды; затем смесь перемешивается еще в течение 2–3 мин. Время перемешивания бетонной смеси рекомендуется увеличивать в 1,5-2 раза по сравнению со временем перемешивания обычной бетонной смеси без добавок хлористых солей.

Укладку бетона и уход за ним следует производить в соответствии с техническими условиями.

Безобогревное выдерживание бетонных и железобетонных конструкций, зимой основано на использовании некоторых физико-химических реакций, протекающих в твердеющем бетоне.

Основным способом безобогревного выдерживания бетона является способ «термоса». Другим – бетонирование с применением противоморозных добавок. Метод термосного выдерживания бетона прост в применении и наиболее экономичен.

При производстве бетонных работ по способу «термоса» бетон приобретает заданную прочность без применения дополнительного прогретой смеси, предварительно подогретой до максимальной температуры, разрешаемой техническими условиями, применением цементов, обладающих высокими экзотермическими свойствами, и хорошим утеплением поверхности бетона и его опалубки. Целесообразность применения термосного выдерживания бетона зависит от условий производства работ (метеорологические условия, наличие цементов, срок выдерживания, предусмотренный календарным планом), массивности конструкции и характера утепления. Сочетанием этих факторов устанавливается предел применения метода термоса, после которого использование других методов становится более целесообразным как с технической, так и с экономической точки зрения.

Применение способа «термоса» при обычном бетонировании ограничено; им пользуются при выдерживании конструкций с модулем поверхности охлаждения до 6-8. С целью расширения области применения метода рекомендуется: применять быстротвердеющие высокопрочные бетоны, бетоны с добавками – ускорителями твердения;

- при бетонировании конструкций в котлованах и траншеях рекомендуется использовать тепло, аккумулированное в слоях грунта, расположенных ниже уровня промерзания;

- при бетонировании неармированных конструкций следует вводить повышенные добавки хлористого кальция (5%) и хлористого натрия (2% от веса цемента).

- при этом процесс твердения бетона прекращается только после его остывания

до –15 °С.

Применение указанных мероприятий позволяет расширить область применения способа «термоса» на железобетонные конструкции, имеющие модуль 18–20, и бетонные конструкции - до 40. Возможность и целесообразность применения данного метода в каждом отдельном случае устанавливаются теплотехническим расчетом и обосновывается технико-экономическими соображениями.

Электропрогрева

Электропрогрев бетонных конструкций обычно применяется в тех случаях, когда выдерживание бетона способом «термоса» не обеспечивает приобретения им заданной относительной прочности к концу установленного срока выдерживания, а также при необходимости получения требуемой прочности бетона в короткий срок.

Метод электропрогрева бетона основан на преобразовании электрической энергии в тепловую и осуществляется двумя способами:

1) пропусканием тока непосредственно через уложенный в конструкции бетон с помощью металлических электродов;

2) электрическими нагревательными приборами (печами сопротивления).

3) электропрогрев бетона с помощью греющего провода. Контактный способ электропрогрева бетона основан на передаче тепла бетону от поверхности заложенных в бетон греющих проводов, нагреваемых сильным током до темп. 80°С. Тепло распространяется, т.к. бетон имеет хорошую теплопроводность. Наибольшая эффективность достигается при использовании проводов со стальной жилой 1,2 – 3,0 мм. Они допускают прогонную нагрузку на 1м от 80 до 160 ватт, в зависимости от электрического сопротивления и диаметра жилы. Этот способ позволяет обогреть бетон до требуемой прочности. Греющие провода должны размещаться в теле бетона. В качестве нагревательных проводов применяют специальные провода для бетона марки ПНСВ со стальной оцинкованной жилой диаметром от 1,2 до 3,0 мм в поливинилхлоридной изоляции.

Количество греющих элементов, которые необходимо заложить в конструкцию, зависит от объема прогреваемого бетона и требуемой для этого электрической мощности. Для каждой конструкции необходимо выдавать технологическую карту. Продолжительность прогрева и выдерживание бетона с учетом фактического времени его остывания можно определить в результате регулярных замеров его температуры и силы тока в греющих элементах, заносимых в журнал производства бетонных работ и графику твердения бетона.

При электродном способе конструкция прогревается за счет выделения тепла непосредственно в теле бетона, включаемого в электрическую цепь, а при использовании нагревательных приборов, термоактивной опалубки конструкция нагревается за счет передачи тепла бетону при нагреве окружающей среды. В качестве последней могут быть использованы воздух, вода, влажные материалы.

Рабочий ток для погруженного в бетон провода такого диаметра составляет приблизительно 15А; вне бетона, на воздухе, такое значение тока недопустимо велико. Поэтому выводы от «ниток» и «троек» оснащают проводами большего сечения, т. н. «холодными концами».

Обычно «холодные концы» выполняют проводом АПВ-4, их длина составляет 0,5...1,0 метр. Соединение нагревающих проводов с «холодными концами» и между собой (общая точка «тройки») производят скруткой, провода под скрутку зачищают на 80...100 мм. Скрутку изолируют х/б лентой, более стойкой, чем полимерная. Для изготовления «ниток» провод нарезают кусками длиной по 28 метров и свивают в спираль O 30...40 мм. Намотку провода ПНСВ в спирали производят до оснащения его « холодными концами» на специальном станке, в качестве привода может быть использована электродрель. Нагревательные спирали удобны при хранении и монтаже. Для изготовления «троек» провод нарезают кусками по 17 метров, свивают, зачищают один конец трех спиралей, скручивают и изолируют скрутку. Сопротивление одной «нитки» при комнатной температуре приблизительно 4 Ом, сопротивление отрезка «тройки» в 1,73 раза меньше. Расчетное количество «ниток» и «троек» для станций мощностью 100 кВт и 80 кВт приведено в табл.

Спирали нагревающих проводов крепятся одним концом и растягиваются равномерно вдоль арматуры. Длина растянутой «нитки» составляет от 8 до 25 метров, «тройки» – от 5 до 15 метров. Провода не должны накладываться друг на друга и сближаться менее чем на 100 мм. Тепловыделение одного погонного метра провода приблизительно 35Вт. Для прогрева 1 м3 бетона в зимнее время требуется мощность 1,5...2,5 кВт, цикл термосного выдерживания конструкции от 2 до 3 суток.

Таблица

| Тип станции | Число «ниток » («треугольник ») | Число «троек » («звезда») |

| СПБ-80 | 51 (3 группы по 17 шт.) | 30 |

| СПБ-100 | 63 (3 группы по 21 шт.) | 37 |

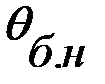

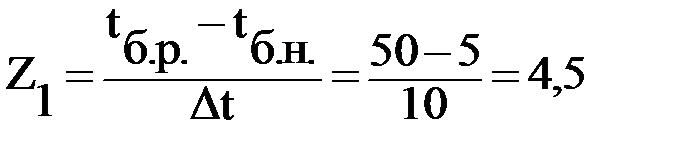

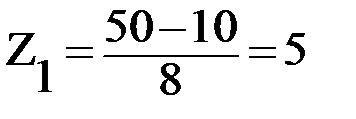

Период выдерживания бетона при электродном прогреве может быть разбит на три стадии, различающиеся характеристикой теплового режима:

1) разогрев t 1 – характеризуется плавным повышением температуры бетона от начальной  до максимальной расчетной

до максимальной расчетной  ;

;

2) изотермическое выдерживание  – характеризуется постоянством температуры бетона

– характеризуется постоянством температуры бетона  ;

;

3) термосное выдерживание  – характеризуется постепенным снижением температуры бетона от максимальной, достигнутой к концу периода разогрева

– характеризуется постепенным снижением температуры бетона от максимальной, достигнутой к концу периода разогрева  , до конечной

, до конечной  , при которой начинается замерзание бетона. [12]

, при которой начинается замерзание бетона. [12]

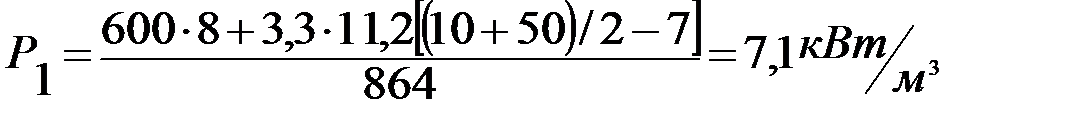

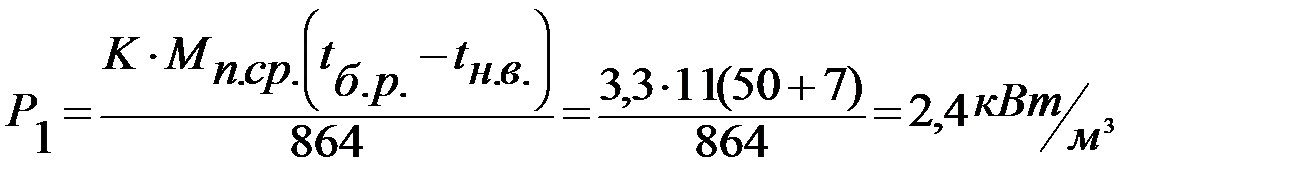

Электропрогреве бетона

Расчет производится на основании таких же исходных данных, как и при прочих способах выдерживания бетона. Влияние термосного периода на рост прочности бетона при электродном прогреве имеет практическое значение только при массивности конструкций (Мп ≤ 8) или применении утепленной опалубки. Однако последнюю, в связи с относительно высокой стоимостью и конструктивной сложностью, применяют сравнительно редко, особенно при бетонировании конструкций с большим модулем поверхности. При бетонировании конструкций с Мп ≥ 8 в обычной опалубке влияние термосного периода не учитывается, и обеспечение заданной конечной прочности бетона производится исключительно за счет электропрогрева.

С другой стороны, может иметь место такое сочетание основных влияющих факторов (массивность, теплоизоляция и метеорологические условия), при которых окажется достаточным разогрев бетона до определенной температуры с последующим термосным выдерживанием бетона – электротермос.

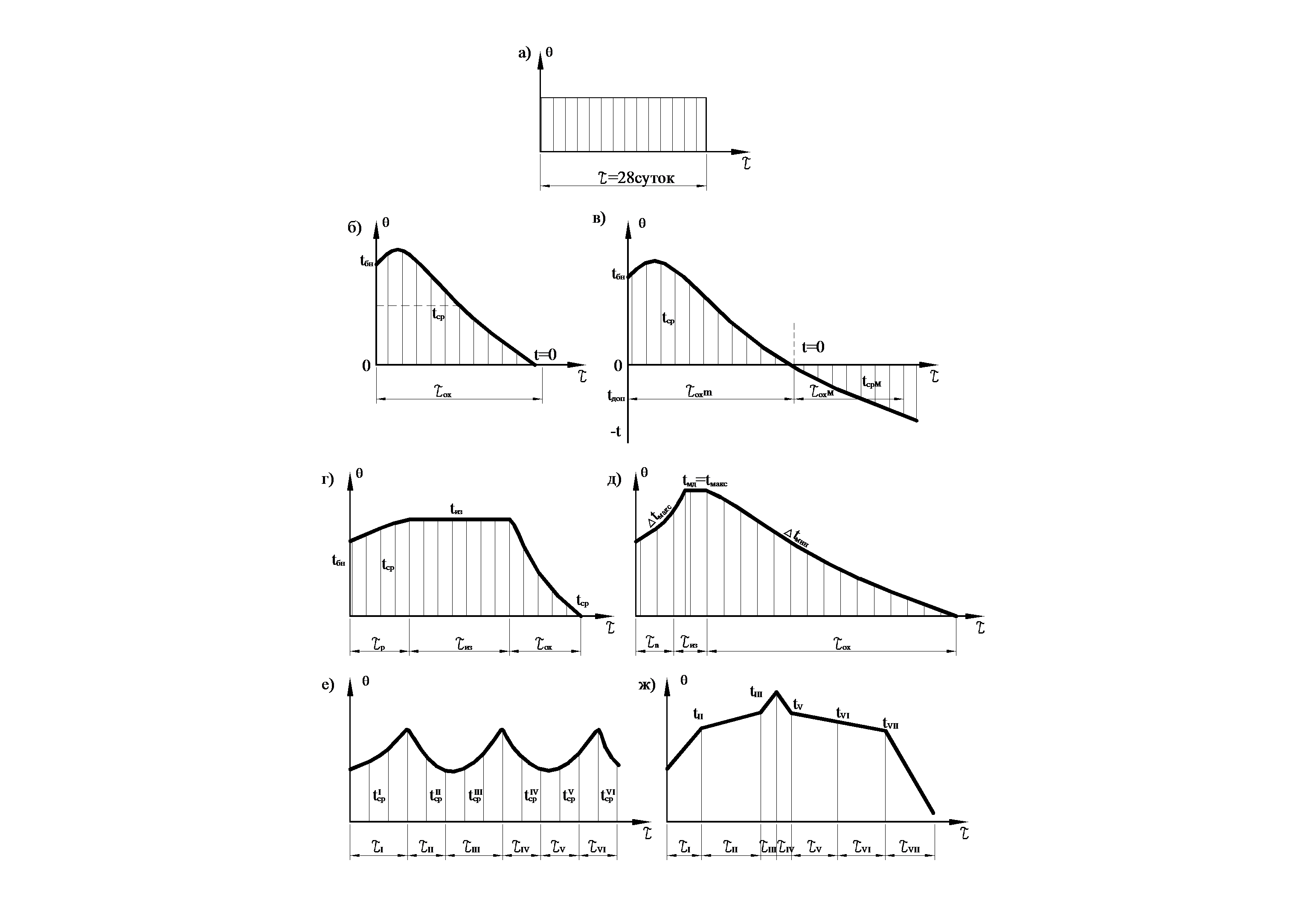

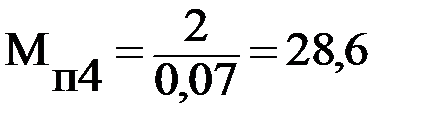

Наконец, могут встретиться случаи, при которых окажется целесообразным учитывать все три периода: разогрев, изотермическое и термосное выдерживание. Таким образом, наиболее экономичные режимы могут быть сведены к трем основным схемам (рис. 4.3).

Рисунок 4.3 – Графики режимов электропрогрева:

Рисунок 4.3 – Графики режимов электропрогрева:

а – не учитывается нарастание прочности бетона при его остывании; б и в – учитывают нарастание прочности бетона при остывании; t 1 – продолжительность разогрева бетона; t 2 – то же изотермического прогрева; t 3 – то же остывания; t э – то же собственно электропрогрева

Расчет температурных режимов производится с учетом следующих требований:

– начальная температура бетона  назначается не ниже 50С;

назначается не ниже 50С;

– температура бетона в конце разогрева  должна быть не выше значений, указанных в таблице 4.3.

должна быть не выше значений, указанных в таблице 4.3.

Таблица 4.3 – Максимально допускаемая температура бетона при электропрогреве

| Вид цемента | Марка цемента | МП | ||

| до 10 | до 15 | до 20 | ||

| Шлакопортландцемент | 300…500 | 80 | 65 | 50 |

| Пуццолановый портландцемент | 300…400 | 80 | 60 | 50 |

| Портландцемент | 300…400 | 80 | 60 | 50 |

| Быстротвердеющий портландцемент | 500…600 | 70 | 60 | 40 |

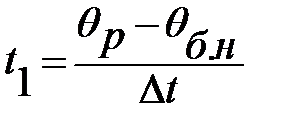

Скорость нарастания температуры бетона во время разогрева

| (4.9) |

не должна превышать: 5 0С/час – в массивных конструкциях (с Мп <6) и 8 0С/час – в обычных конструкциях (с Мп >6).

Температура бетона в конце термосного остывания  должна быть не ниже 40С.

должна быть не ниже 40С.

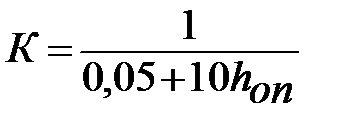

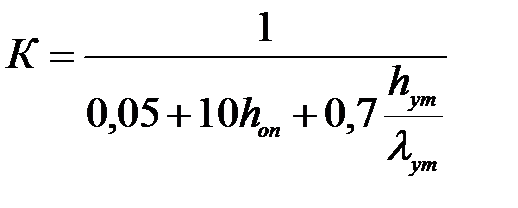

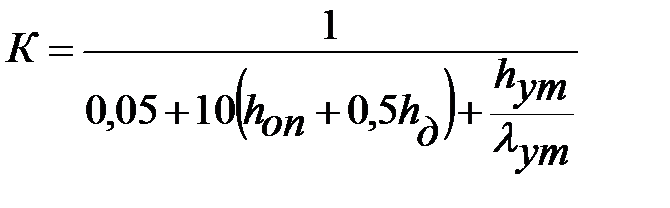

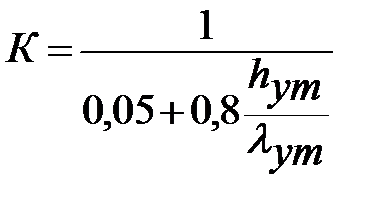

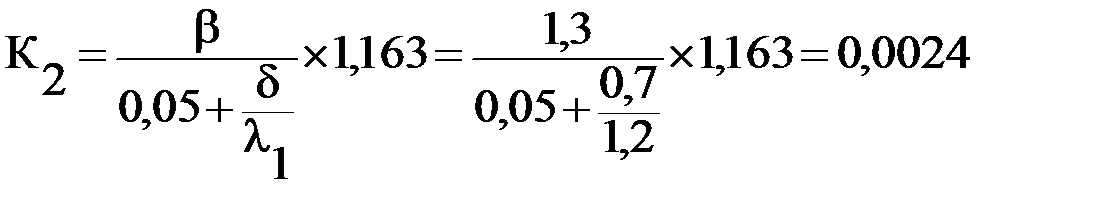

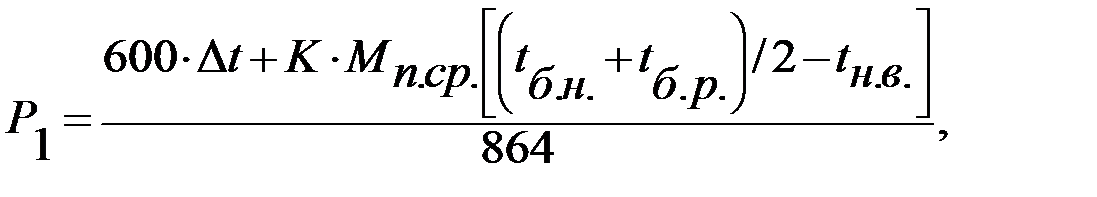

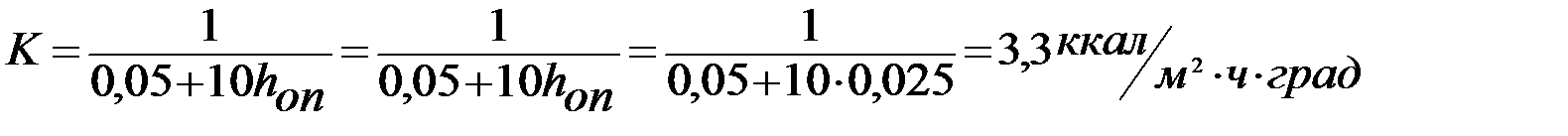

При определении коэффициентов теплопередачи ограждения бетона К (Вт/м2∙К) можно пользоваться нижеприведенными формулами, учитывающими установленные опытом особенности теплового сопротивления термоизоляции, в условиях электродного прогрева:

а) в случае неутепленной опалубки толщиной h оп ( м):

| (4.10) |

б) в случае опалубки, покрытой слоем утеплителя толщиной h ут:

| (4.11) |

в) в случае, если, кроме опалубки, имеется наружная деревянная обшивка толщиной h д (м) и промежуточная засыпка толщиной h ут:

| (4.12) |

г) в случае, если ограждение состоит только из рыхлого утеплителя, уложенного по открытой поверхности бетона (например, засыпка опилками поверхности железобетонного перекрытия):

| (4.13) |

Значения коэффициента теплопроводности берутся по таблице 4.4 (коэффициенты теплопроводности λ, и удельная теплоемкость С основных строительных материалов, применяемых в качестве утеплителей).

При учете влияния термосного остывания бетона на цементе марки не выше 400 экзотермия цемента обычно не учитывается (за исключением случаев применения электротермоса).

При назначении прочности бетона, требуемой к концу его выдерживания (  ), следует учитывать, что нарастание прочности бетона после 50% от

), следует учитывать, что нарастание прочности бетона после 50% от  протекает крайне медленно, поэтому назначение

протекает крайне медленно, поэтому назначение  > 50%

> 50%  влечет за собой значительное повышение сроков прогрева, возрастание расхода электроэнергии и снижение оборачиваемости электрооборудования. В связи с этим, в большинстве случаев при необходимости доведения бетона до прочности, превышающей 50%

влечет за собой значительное повышение сроков прогрева, возрастание расхода электроэнергии и снижение оборачиваемости электрооборудования. В связи с этим, в большинстве случаев при необходимости доведения бетона до прочности, превышающей 50%  , оказывается более целесообразным переход на повышенную против проектной марку бетона.

, оказывается более целесообразным переход на повышенную против проектной марку бетона.

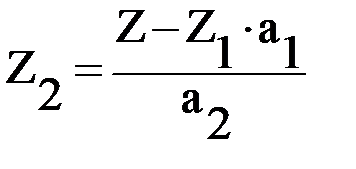

Расчет температурных режимов при электродном прогреве может быть осуществлен по способу эквивалентных сроков.

После выбора режима электропрогрева и определения  ,

,  ,

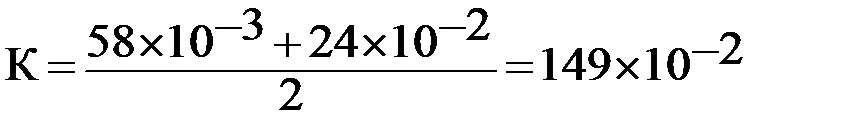

,  , Мп и К определяют длительность стадии разогрева

, Мп и К определяют длительность стадии разогрева

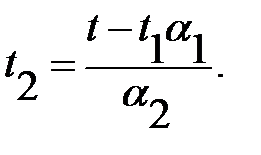

| (4.14) |

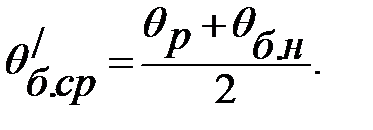

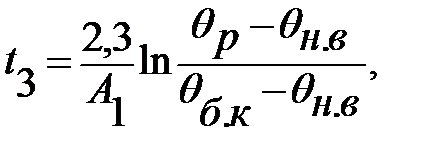

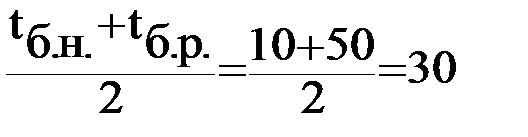

и среднюю температуру бетона за эту же стадию

| (4.15) |

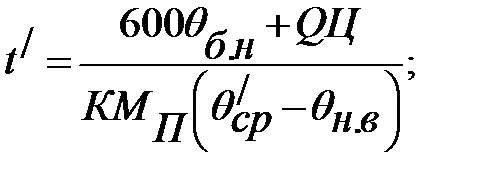

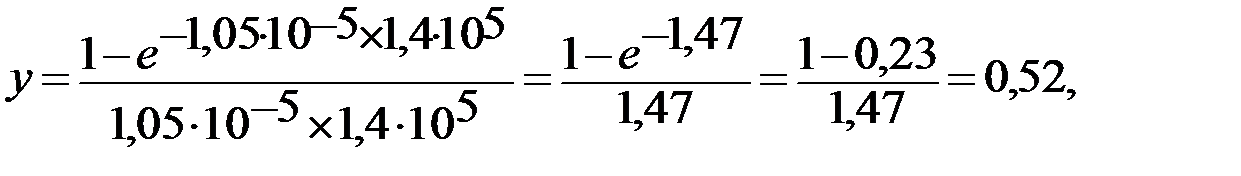

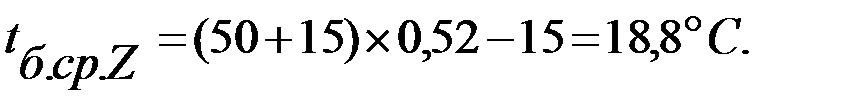

Далее, по данным лабораторных испытаний, а при отсутствии таковых – по графикам, приведенным в ТУ на производство и приемку строительно-монтажных работ. Устанавливают длительность выдерживания бетона (в часах) до приобретения им заданной прочности  при

при  =150С. При комбинации электропрогрева бетона с термосным выдерживанием определяют (пренебрегая учетом экзотермии) длительность остывания бетона от

=150С. При комбинации электропрогрева бетона с термосным выдерживанием определяют (пренебрегая учетом экзотермии) длительность остывания бетона от  до

до  по формуле

по формуле

| (4.16) |

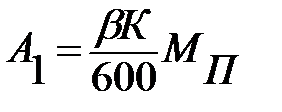

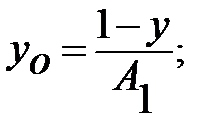

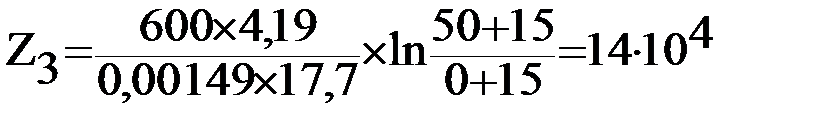

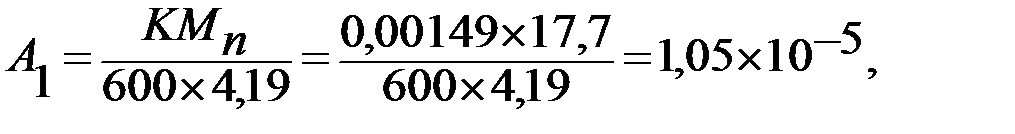

где А1- коэффициент, характеризующий свойства бетона,

| (4.17) |

где β – коэффициент, учитывающий влияние ветра.

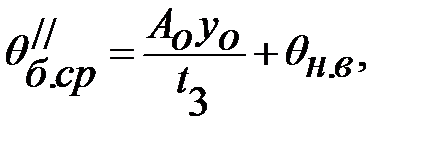

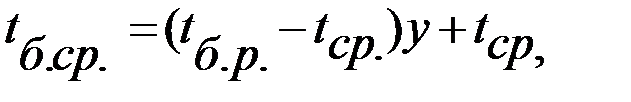

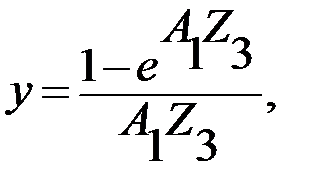

Среднюю температуру бетона за период остывания определяют по формуле

| (4.18) |

где  ;

;

По таблице 4.4 находим значения параметров эквивалентных сроков выдерживания бетонов:  соответствует температуре

соответствует температуре  ;

;  – температуре

– температуре  ;

;  – температуре

– температуре  .

.

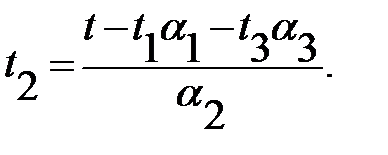

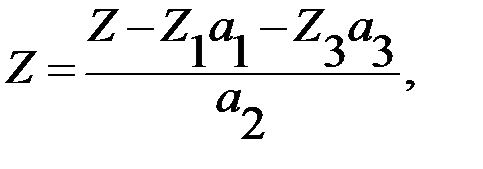

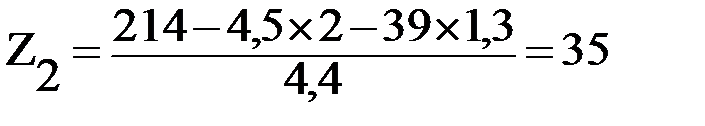

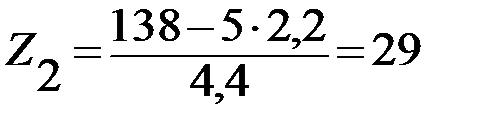

Далее определяют длительность изотермического периода:

| (4.19) |

Если прогрев осуществляется без учета термосного остывания, то

| (4.19) |

где  и

и

Таблица 4.4 – Параметры эквивалентных сроков α выдерживания бетона на различных цементах

| Бетоны | tб, 0С | |||||||||||||||

| 0 | 5 | 10 | 15 | 20 | 25 | 30 | 35 | 40 | 45 | 50 | 55 | 60 | 65 | 70 | 75 | |

| На портландцементе | 0,4 | 0,5 | 0,7 | 1 | 1,4 | 1,8 | 2,2 | 2,7 | 3,2 | 3,8 | 4,4 | 5 | 5,7 | 6,4 | 7,3 | 7,8 |

| На шлакопортландцементе | 0,4 | 0,4 | 0,6 | 1 | 1,6 | 2,2 | 3,1 | 4,1 | 4,8 | 6 | 7,3 | 8,7 | 10,3 | 11,5 | 14,1 | – |

| На пуццолановом портландцементе | 0,4 | 0,4 | 0,6 | 1 | 1,6 | 2,2 | 3,1 | 4,1 | 5,1 | 6,5 | 7,9 | 9,5 | 11,2 | 12,6 | – | – |

Продолжительность прогрева и выдерживание бетона с учетом времени, за которое он остывает, определяется в результате замеров его температуры и силы тока в греющих элементах, которые постоянно проводятся и заносятся в журнал производства бетонных работ и твердения бетона. Для эффективного проведения работ необходимыми являются лабораторные наблюдения.

Электрообогрев можно начинать только после полного завершения всех подготовительных работ и выполнения всех без исключения указаний техники безопасности.

С помощью токоизмерительных клещей следует измерить пусковую силу тока в нагревательных элементах. Если показания превышают номинально допустимые, необходимо снизить напряжение сети. Измерение t и силы тока производить через каждый час в первые 3 часа работы и 1 раз в смену после 3-х часов. Все показания следует заносить в журнал бетонных работ.

Добавками хлористых солей

Подбор наиболее рациональных условий термосного выдерживания бетона требует более или менее длительных расчетов, основанных на варьировании исходных данных (значений начальной температуры, срока выдерживания бетона, содержания цемента и т. д.).

Для ускорения и облегчения подбора условий можно использовать данные для бетонов, приготовленных на портландских цементах с добавкой и без добавки хлористого кальция (табл. 4.7-4.8), которые содержат результаты подбора всех учитываемых при расчете факторов для наиболее часто встречающихся исходных условий (модуль поверхности, расчетная температура наружного воздуха и конечная относительная прочность бетона). [10]

Таблица 4.7 – Исходные данные для подбора условий термосного выдерживания бетона

|

| | | | t , сут. | Марка цемента | Количество цемента, кг/м3 | R х ,% от | |||||||

| 0С | ||||||||||||||

| Бетон без добавки CaCl 2 | ||||||||||||||

| 4,5 | -10 | 10 | 6 | 4 | 300 | 200 | 30 | |||||||

| 15 | 5 | 6 | 300 | 231 | 50 | |||||||||

| 25 | 3 | 10 | 400 | 244 | 70 | |||||||||

| -15 | 10 | 5 | 5 | 400 | 231 | 34 | ||||||||

| 10 | 5 | 5 | 300 | 309 | 34 | |||||||||

| 20 | 5 | 6 | 400 | 267 | 53 | |||||||||

| 25 | 3 | 9,5 | 600 | 232 | 53 | |||||||||

| 25 | 3 | 9,5 | 500 | 260 | 70 | |||||||||

| -20 | 12 | 5 | 4,5 | 400 | 253 | 32 | ||||||||

| 17 | 5 | 6 | 600 | 258 | 53 | |||||||||

| 17 | 5 | 6 | 500 | 260 | 53 | |||||||||

| 25 | 3 | 9 | 600 | 282 | 69 | |||||||||

| 25 | 3 | 9 | 500 | 315 | 69 | |||||||||

| -25 | 15 | 5 | 4 | 400 | 254 | 33 | ||||||||

| 17 | 3 | 6 | 600 | 257 | 51 | |||||||||

| 17 | 3 | 6 | 500 | 288 | 51 | |||||||||

| 25 | 3 | 8 | 600 | 317 | 70 | |||||||||

| 5,5 | -10 | 15 | 3 | 3,5 | 300 | 222 | 29 | |||||||

| 20 | 3 | 7 | 400 300 | 203 271 | 51 | |||||||||

| 25 | 3 | 11 | 600 500 | 277 310 | 70 | |||||||||

| -15 | 15 | 5 | 4 | 400 300 | 151 287 | 33 | ||||||||

| 5,5 | -15 | 15 | 7 | 6 | 600 500 | 262 293 | 48 | |||||||

| 25 | 3 | 8 | 600 500 | 274 306 | 68 | |||||||||

| -20 | 20 | 3 | 4 | 400 300 | 184 244 | 31 | ||||||||

| 20 | 5 | 6 | 600 500 | 269 301 | 50 | |||||||||

| 25 | 1 | 7,5 | 600 500 | 280 310 | 60 | |||||||||

| -25 | 25 | 3 | 5 | 500 400 | 223 233 | 31 | ||||||||

| 25 | 2 | 6 | 600 | 285 | 50 | |||||||||

| 25 | 2 | 6 | 500 | 319 | 50 | |||||||||

| 6,5 | -10 | 12 | 5 | 4 | 300 | 265 | 29 | |||||||

| 25 | 3 | 6 | 300 | 238 | 50 | |||||||||

| 25 | 2 | 9 | 600 500 | 269 304 | 68 | |||||||||

| -15 | 17 | 5 | 4 | 400 | 239 | 33 | ||||||||

| 20 | 4 | 6 | 600 500 | 261 292 | 50 | |||||||||

| 25 | 3 | 7 | 600 | 294 | 61 | |||||||||

| 21 | 5 | 4 | 500 400 | 229 290 | 34 | |||||||||

| -20 | 25 | 2 | 6 | 600 500 | 268 300 | 50 | ||||||||

| -25 | 23 | 3 | 4 | 500 | 241 | 33 | ||||||||

| 25 | 3 | 5 | 600 | 280 | 46 | |||||||||

| 7,5 | -10 | 15 | 5 | 4 | 400 | 230 | 31 | |||||||

| 15 | 5 | 4 | 600 | 246 | 31 | |||||||||

| 20 | 5 | 6 | 500 | 275 | 50 | |||||||||

| 20 | 5 | 6 | 400 | 348 | 50 | |||||||||

| 25 | 2 | 8,5 | 600 | 314 | 68 | |||||||||

| -15 | 18 | 5 | 4 | 500 | 243 | 32 | ||||||||

| 18 | 5 | 4 | 400 | 307 | 32 | |||||||||

| 18 | 5 | 4 | 600 | 275 | 49 | |||||||||

| 20 | 5 | 5 | 500 | 308 | 49 | |||||||||

| 25 | 1 | 7,5 | 600 | 347 | 60 | |||||||||

| -20 | 20 | 4 | 4 | 600 | 257 | 34 | ||||||||

| 20 | 4 | 4 | 500 | 289 | 34 | |||||||||

| 25 | 3 | 5 | 600 | 289 | 48 | |||||||||

| 25 | 3 | 5 | 500 | 324 | 48 | |||||||||

| -25 | 22 | 5 | 3 | 600 | 239 | 28 | ||||||||

| 22 | 5 | 3 | 500 | 268 | 28 | |||||||||

| 25 | 0 | 5 | 400 | 339 | 41 | |||||||||

| 25 | 0 | 5 | 600 | 511 | 41 | |||||||||

| 8,5 | -10 | 20 | 3 | 4 | 300 | 234 | 30 | |||||||

| 20 | 3 | 4 | 600 | 231 | 30 | |||||||||

| 25 | 3 | 6 | 500 | 250 | 50 | |||||||||

| 25 | 3 | 6 | 400 | 328 | 50 | |||||||||

| 8,5 | -10 | 25 | 2 | 7,5 | 600 | 313 | 59 | |||||||

| -15 | 18 | 7 | 3 | 600 | 236 | 29 | ||||||||

| 18 | 7 | 3 | 500 | 266 | 29 | |||||||||

| 18 | 7 | 3 | 400 | 333 | 50 | |||||||||

| 25 | 5 | 5 | 600 | 320 | 50 | |||||||||

| -20 | 18 | 4 | 3 | 600 | 242 | 28 | ||||||||

| 18 | 4 | 3 | 500 | 270 | 28 | |||||||||

| 18 | 4 | 3 | 400 | 340 | 28 | |||||||||

| 18 | 4 | 3 | 600 | 295 | 28 | |||||||||

| 25 | 2 | 4,5 | 500 | 330 | 40 | |||||||||

| -25 | 22 | 3 | 3 | 600 | 260 | 27 | ||||||||

| 22 | 3 | 3 | 500 | 290 | 27 | |||||||||

| 25 | 3 | 3,5 | 600 | 296 | 35 | |||||||||

| 10 | -10 | 15 | 3 | 3 | 600 500 | 236 263 | 27 | |||||||

| 15 | 3 | 3 | 400 | 334 | 27 | |||||||||

| 25 | 3 | 6 | 600 500 | 237 321 | 31 | |||||||||

| -15 | 22 | 3 | 3 | 600 500 | 222 248 | 23 | ||||||||

| 22 | 3 | 3 | 400 | 301 | 23 | |||||||||

| 25 | 0 | 6 | 500 | 329 | 49 | |||||||||

| -20 | 25 | 3 | 3 | 600 500 | 233 264 | 26 | ||||||||

| 25 | 3 | 3 | 400 | 330 | 26 | |||||||||

| -25 | 25 | 2 | 3 | 600 | 303 | 27 | ||||||||

| Бетон с добавкой 2% | ||||||||||||||

| 4,5 | -10 | 10 | 9 | 2 | 300 | 215 | 33 | |||||||

| 14 | 0 | 6 | 300 | 233 | 52 | |||||||||

| 18 | -2 | 12 | 400 300 | 203 270 | 70 | |||||||||

| -15 | 10 | 6 | 3 | 300 | 223 | 34 | ||||||||

| 10 | 1 | 6 | 300 | 243 | 47 | |||||||||

| 20 | -2 | 10 | 400 300 | 245 326 | 68 | |||||||||

| -20 | 10 | 2 | 4 | 300 | 237 | 34 | ||||||||

| 10 | -1 | 6 | 400 300 | 214 285 | 47 | |||||||||

| 23 | -3 | 10 | 600 500 | 236 264 | 72 | |||||||||

| 23 | -3 | 10 | 400 | 234 |

| |||||||||

| -25 | 10 | 0 | 4 | 300 | 256 | 32 | ||||||||

| 4,5 | -25 | 15 | -2 | 6 | 400 300 | 226 302 | 49 | |||||||

| 24 | -2 | 8,5 | 600 500 | 251 281 | 70 | |||||||||

| 5,5 | -10 | 10 | 8 | 2 | 300 | 220 | 31 | |||||||

| 10 | 0 | 7 | 300 | 237 | 50 | |||||||||

| 15 | 0 | 10 | 500 400 | 240 305 | 70 | |||||||||

| -15 | 10 | 4 | 3 | 300 | 217 | 31 | ||||||||

| 10 | -2 | 7 | 400 300 | 236 316 | 52 | |||||||||

| 18 | -1 | 9 | 600 500 | 234 262 | 68 | |||||||||

| 18 | -1 | 9 | 400 | 328 | 68 | |||||||||

| 5,5 | -20 | 10 | 0 | 4 | 300 500 | 252 229 | 32 | |||||||

| 15 | -3 | 7 | 400 300 | 295 292 | 53 | |||||||||

| 20 | -2 | 8 | 600 500 | 274 307 | 67 | |||||||||

| -25 | 12 | -3 | 4 | 300 500 | 222 210 | 30 | ||||||||

| 20 | -3 | 6 | 400 300 | 266 254 | 52 | |||||||||

| 23 | -2 | 7 | 600 500 | 279 312 | 67 | |||||||||

| 6,5 | -10 | 10 | 6 | 3 | 300 | 249 | 32 | |||||||

| 12 | 3 | 6 | 400 | 268 | 50 | |||||||||

| 17 | -1 | 10 | 600 500 | 280 313 | 67 | |||||||||

| -15 | 10 | 5 | 3 | 400 | 233 | 30,5 | ||||||||

| 12 | 0 | 6 | 500 400 | 234 296 | 50 | |||||||||

| 25 | -3 | 9,5 | 600 500 | 232 315 | 72 | |||||||||

| -20 | 10 | 5 | 3 | 500 400 | 243 308 | 30 | ||||||||

| 15 | 3 | 6 | 600 500 | 244 273 | 50 | |||||||||

| 25 | -3 | 7,5 | 600 500 | 283 316 | 69 | |||||||||

| -25 | 12 | 4 | 3 | 600 500 | 233 260 | 30 | ||||||||

| 20 | 0 | 5 | 600 500 | 248 278 | 50 | |||||||||

| 25 | -2 | 6,5 | 600 | 322 | 64 | |||||||||

| 7,5 | -10 | 10 | 4 | 3 | 300 200 | 244 379 | 30 | |||||||

| 10 | -1 | 7 | 500 400 | 202 256 | 49 | |||||||||

| 7,5 | -10 | 20 | -3 | 10 | 300 | 242 | 49 | |||||||

| 20 | -3 | 10 | 600 500 | 237 265 | 67 | |||||||||

| -15 | 10 | 2 | 3 | 400 300 | 215 283 | 30 | ||||||||

| 16 | -3 | 7 | 500 400 | 253 322 | 50 | |||||||||

| 25 | -3 | 8,5 | 600 | 312 | 67 | |||||||||

| -20 | 12 | -1 | 4 | 500 400 | 227 286 | 35 | ||||||||

| 12 | -1 | 4 | 300 | 380 | 35 | |||||||||

| 20 | -3 | 6 | 600 500 | 256 283 | 52 | |||||||||

| 25 | -3 | 7 | 600 | 314 | 69 | |||||||||

| 7,5 | -25 | 12 | -1 | 3,5 | 500 | 206 | 28 | |||||||

| 12 | -1 | 3,5 | 400 | 261 | 28 | |||||||||

| 12 | -1 | 3,5 | 300 | 346 | 28 | |||||||||

| 25 | -3 | 5 | 600 | 244 | 53 | |||||||||

| 25 | -3 | 5 | 500 | 275 | 53 | |||||||||

| 25 | -3 | 6 | 600 | 323 | 60 | |||||||||

| 8,5 | -10 | 10 | 4 | 3 | 400 | 241 | 32 | |||||||

| 10 | 4 | 3 | 300 | 295 | 32 | |||||||||

| 15 | 0 | 6 | 400 | 261 | 50 | |||||||||

| 15 | 0 | 6 | 600 | 285 | 50 | |||||||||

| 25 | -3 | 10 | 500 | 319 | 69 | |||||||||

| -15 | 12 | 1 | 3 | 300 | 273 | 30 | ||||||||

| 17 | -2 | 6 | 600 500 | 240 265 | 50 | |||||||||

| 25 | -3 | 8 | 600 | 337 | 64 | |||||||||

| -20 | 15 | 0 | 3 | 400 | 236 | 30 | ||||||||

| 20 | -3 | 3 | 600 500 | 270 310 | 50 | |||||||||

| 25 | -3 | 6 | 600 | 300 | 64 | |||||||||

| -25 | 20 | -3 | 3 | 300 | 251 | 31 | ||||||||

| 25 | -3 | 6 | 600 500 | 262 294 | 50 | |||||||||

| 10 | -10 | 15 | 0 | 4 | 300 | 330 | 35 | |||||||

| 25 | -2 | 6 | 400 300 | 220 293 | 51 | |||||||||

| 25 | -3 | 9 | 600 | 324 | 65 | |||||||||

| -15 | 15 | -3 | 4 | 600 500 | 154 172 | 30 | ||||||||

| 15 | -3 | 4 | 400 | 219 | 30 | |||||||||

| 25 | -3 | 7 | 600 500 | 269 301 | 50 | |||||||||

| -20 | 15 | 0 | 3 | 600 500 | 240 268 | 30 | ||||||||

| 15 | 0 | 3 | 400 | 340 | 30 | |||||||||

| 25 | -2 | 4 | 600 500 | 283 316 | 48 | |||||||||

| 10 | -25 | 15 | -2 | 3 | 600 500 | 278 310 | 29 | |||||||

| 25 | -3 | 4 | 600 | 310 | 47 | |||||||||

В связи с тем, что при высоких значениях Ко и низких  термосное выдерживание не может обеспечить относительную прочность бетона R х , достаточно близкую к (0,5…0,7)

термосное выдерживание не может обеспечить относительную прочность бетона R х , достаточно близкую к (0,5…0,7)  . В таблицах 4.7-4.8 для этих условий приведены максимально достижимые при термосном выдерживании значения R х при предельно высоком удельном содержании цемента (Ц=300÷320 кг/м3)и предельно высокой начальной температуре бетона

. В таблицах 4.7-4.8 для этих условий приведены максимально достижимые при термосном выдерживании значения R х при предельно высоком удельном содержании цемента (Ц=300÷320 кг/м3)и предельно высокой начальной температуре бетона  = 25 0С. Например, по данным табл. 4.7 можно заключить, что применение термосного выдерживания не может обеспечить прочность бетона (без добавки хлористого кальция) выше 0,6

= 25 0С. Например, по данным табл. 4.7 можно заключить, что применение термосного выдерживания не может обеспечить прочность бетона (без добавки хлористого кальция) выше 0,6  при температуре наружного воздуха

при температуре наружного воздуха  =–20 °С и значения К о=5,5.

=–20 °С и значения К о=5,5.

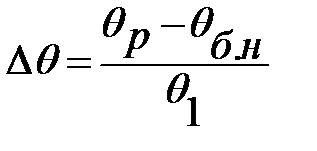

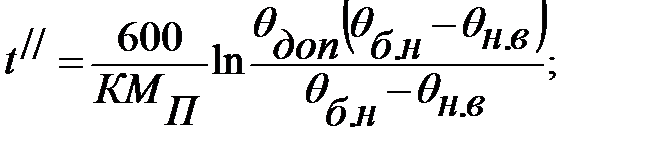

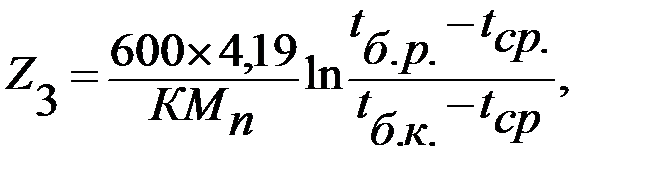

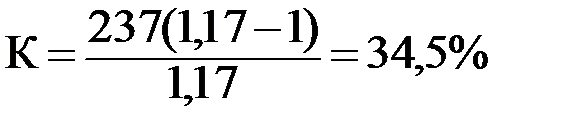

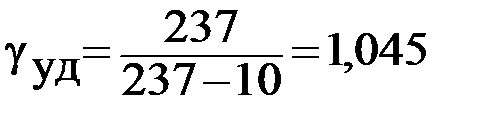

Обобщая данные практики строительства, можно отметить, что при термосном выдерживании бетонных конструкций, изготовленных с повышенными добавками хлористых солей, температурный режим представляется в виде кривой непрерывного падения температуры бетона от  до 00С и от 00С до

до 00С и от 00С до  . При расчете такого режима выдерживания целесообразно разделить его на две стадии. Первая стадия – охлаждение бетона от

. При расчете такого режима выдерживания целесообразно разделить его на две стадии. Первая стадия – охлаждение бетона от  до 00С – рассчитывается по формулам

до 00С – рассчитывается по формулам

| (4.25) |

| (4.26) |

Вторая стадия – охлаждение бетона от 00С до  :

:

| (4.27) |

| (4.28) |

где  – допускаемая температура охлаждения бетона с повышенными добавками хлористых солей,

– допускаемая температура охлаждения бетона с повышенными добавками хлористых солей,  .

.

Таблица 4.8 – Данные для подбора условий термосного выдерживания бетона, приготовленного на быстротвердеющем, высокоактивном портландцементе

| | | КМП | |||||||||||||||||||

| t | R | t | R | t | R | t | R | t | R | t | R | t | R | t | R | t | R | t | R | ||