Методы твердения бетона при отрицательных

Температурах

При бетонировании монолитных конструкций зимой применяются методы, которые обеспечивают выдерживание бетона в соответствующих теплых и влажных условиях, а именно метод безобогревного выдерживания (термос, бетон с применением химических добавок), метод искусственного прогрева конструкций (электропрогрев, паропрогрев, прогрев теплым воздухом), комбинированный метод (электротермос) и др.

Выбор метода твердения бетона в значительной степени зависит от модуля поверхности охлаждения строительной конструкции.

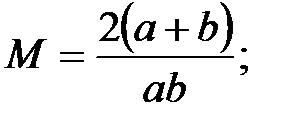

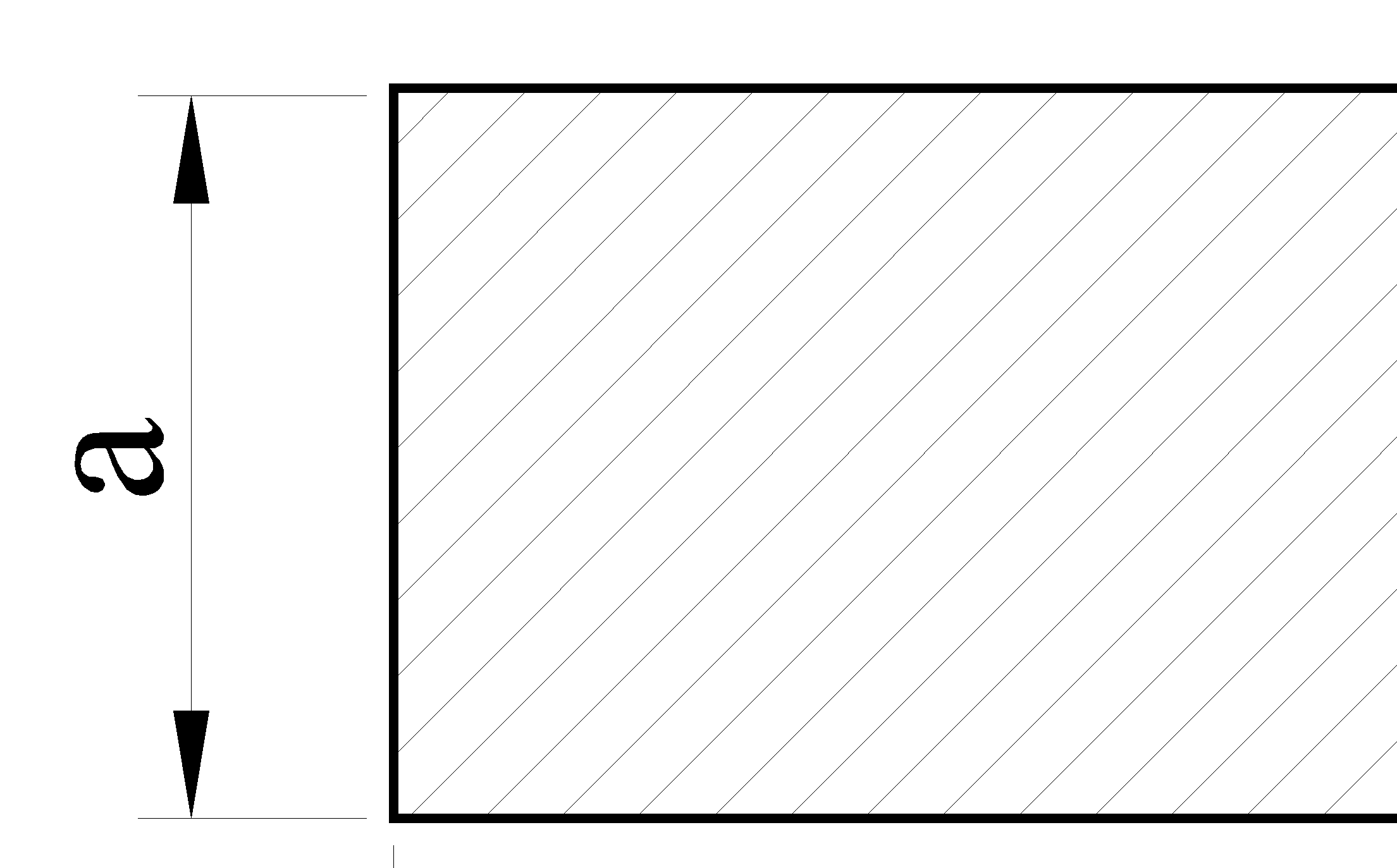

Модулем поверхности является отношение площади охлаждаемых поверхностей конструкций (F ) к их объему (V ). Модули поверхности охлаждения конструкций простых очертаний могут быть вычислены по схемам, приведенным рис. 4.1, а удлиненных конструкций квадратного и прямоугольного сечений – колонны, балки, прогоны, плиты – с помощью данных таблицы 4.1.

Рисунок 4.1 – Схема определения модулей поверхности охлаждения (теплообмен через площадь примыкания не учитывается)

а – для балок и колонн прямоугольного и квадратного сечений; б – для стен и плит; в – для куба; г - для параллелепипеда; д – для параллелепипеда примыкающего к основному массиву; е – для ребристого перекрытия

Поверхности конструкций, соприкасающиеся с талым грунтом, при определении модуля поверхности можно не учитывать.

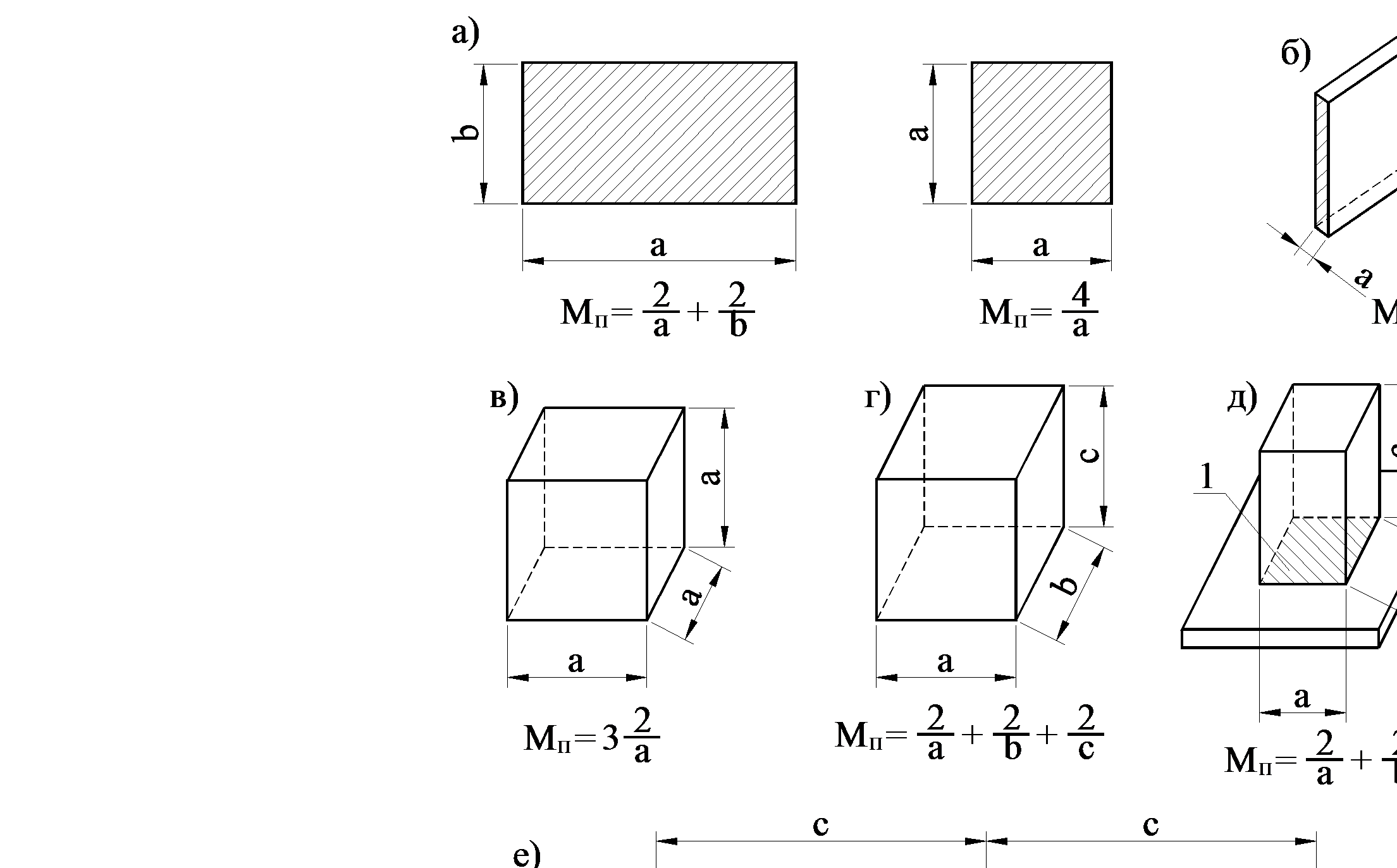

Определение средней температуры бетона конструкции в процессе выдерживания производится по формуле

| (4.8) |

Определив модуль поверхности и среднюю температуру бетона конструкции в процессе выдерживании, можно выбрать способ бетонирования в зимних условиях.

Таблица 4.1 – Модули поверхности охлаждения удлиненных конструкций квадратного и прямоугольного сечений

| 1,2 | 3,3 | 3,2 | 3,1 | 3 | 2,9 | 2,8 | 2,8 | 2,7 | 2,7 | 2,6 | ||||||||||||||

| 1,1 | 3,6 | 3,5 | 3,3 | 3,2 | 3,2 | 3,1 | 3 | 2,9 | 2,9 | 2,8 | 2,8 | |||||||||||||

| 1 | 4 | 3,8 | 3,6 | 3,5 | 3,4 | 3,3 | 3,2 | 3,2 | 3,1 | 3 | 3 | 2,9 | ||||||||||||

| 0,9 |

| 4,5 | 4,2 | 4,0 | 3,9 | 3,8 | 3,6 | 3,5 | 3,5 | 3,4 | 3,3 | 3,2 | 3,2 | 3,2 | ||||||||||

| 0,8 | 5 | 4,7 | 4,5 | 4,5 | 4,2 | 4 | 3,9 | 3,8 | 3,8 | 3,7 | 3,6 | 3,6 | 3,5 | 3,5 | ||||||||||

| 0,7 | 5,7 | 5,4 | 5,1 | 4,8 | 4,7 | 4,5 | 4,4 | 4,3 | 4,2 | 4,1 | 4 | 4 | 3,9 | 3,9 | 3,8 | |||||||||

| 0,6 | 6,7 | 6,2 | 5,8 | 5,5 | 5,3 | 5,2 | 5 | 5 | 4,9 | 4,7 | 4,8 | 4,6 | 4,5 | 4,4 | 4,3 | 4,3 | ||||||||

| 0,5 | 8 | 7,3 | 6,8 | 6,5 | 6,2 | 6 | 5,8 | 5,7 | 5,5 | 5,4 | 5,3 | 5,2 | 5,2 | 5,1 | 5,1 | 5 | 5 | |||||||

| 0,45 | 9 | 8,5 | 7,8 | 7,3 | 7 | 6,7 | 6,5 | 6,2 | 6,1 | 6 | 5,8 | 5,8 | 5,7 | 5,6 | 5,5 | 5,5 | 5,4 | 5,4 | ||||||

| 0,4 | 1 | 9,5 | 9 | 8,3 | 7,8 | 7,6 | 7,2 | 7 | 6,8 | 6,6 | 6,5 | 6,4 | 6,3 | 6,2 | 6,2 | 6,1 | 6 | 6 | 6 | |||||

| 0,35 | 11,4 | 10,7 | 10 | 9,7 | 9 | 8,5 | 8,2 | 8 | 7,7 | 7,5 | 7,4 | 7,3 | 7,1 | 7 | 7 | 6,9 | 6,8 | 6,7 | 6,7 | 6,6 | ||||

| 0,3 | 13 | 12,5 | 11,6 | 11,2 | 10,7 | 10 | 9,5 | 9,1 | 9 | 8,7 | 8,5 | 8,3 | 8,2 | 8,1 | 8 | 8 | 7,8 | 7,8 | 7,7 | 7,7 | 7,7 | |||

| 0,25 | 16 | 14,5 | 13,5 | 13 | 12 | 12 | 11,3 | 11 | 10,5 | 10 | 10 | 10 | 9,7 | 9,4 | 9,4 | 9,3 | 9,2 | 9,2 | 9,1 | 9 | 9 | 9 | ||

| 0,2 | 20 | 18 | 17 | 16 | 15 | 14,5 | 14 | 13,3 | 13 | 12,5 | 12,2 | 12 | 12 | 11,7 | 11,5 | 11,5 | 11,4 | 11,3 | 11,2 | 11,1 | 10 | 10 | 10 | |

| 0,15 | 27 | 23 | 21 | 20 | 19 | 18 | 17,7 | 17,5 | 16,5 | 16,2 | 16 | 15,5 | 15,3 | 15,2 | 15,1 | 15 | 15 | 14,8 | 14,5 | 14,5 | 14,5 | 14,4 | 14,3 | 14,3 |

| в | 0,15 | 0,2 | 0,25 | 0,3 | 0,35 | 0,4 | 0,45 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1 | 1,1 | 1,2 | 1,3 | 1,4 | 1,5 | 1,6 | 1,7 | 1,8 | 1,9 | 2 | 2,1 |

Прочность бетонных и железобетонных конструкций, возводимых зимой, определяется в соответствии с указаниями «Технических условий на производство и приемку общестроительных работ» и должна составлять:

прочность монтируемых сборных

железобетонных элементов не ниже 70% R28

прочность бетона в местах

заделки стыков не менее 70% R28

прочность монолитных конструкций:

в фундаментах 50—70% R28

в плитах и сводах пролетом до 2 м 50% R28

в плитах и сводах пролетом от 2 до 8 м 70% R28

в колоннах, балках и прогонах пролетом до 8 м 70% R28

в колоннах, балках и прогонах пролетом более 8 м,

в арках, сводах, а также в конструкциях,

загружаемых сразу же после выдерживания

расчетной нагрузкой (независимо от их пролета)100% R28

Для получения необходимой прочности бетона должны быть проведены соответствующие мероприятия по подготовке составляющих бетона и приготовлению самой бетонной смеси; особое внимание должно быть уделено защите бетонированных конструкций от непосредственного воздействия отрицательной температуры и ветра. С целью интенсификации процесса твердения целесообразно вводить в бетон добавки-ускорители, а в некоторых случаях – прибегать к его дополнительному прогреву с помощью электрического тока, пара и теплого воздуха. В процессе выдерживания бетона в стыке или в монолитной конструкции необходимо создать наивыгоднейший температурный режим, обеспечивающий требуемое нарастание прочности бетона в заданный срок.

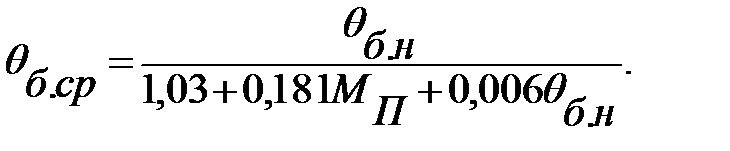

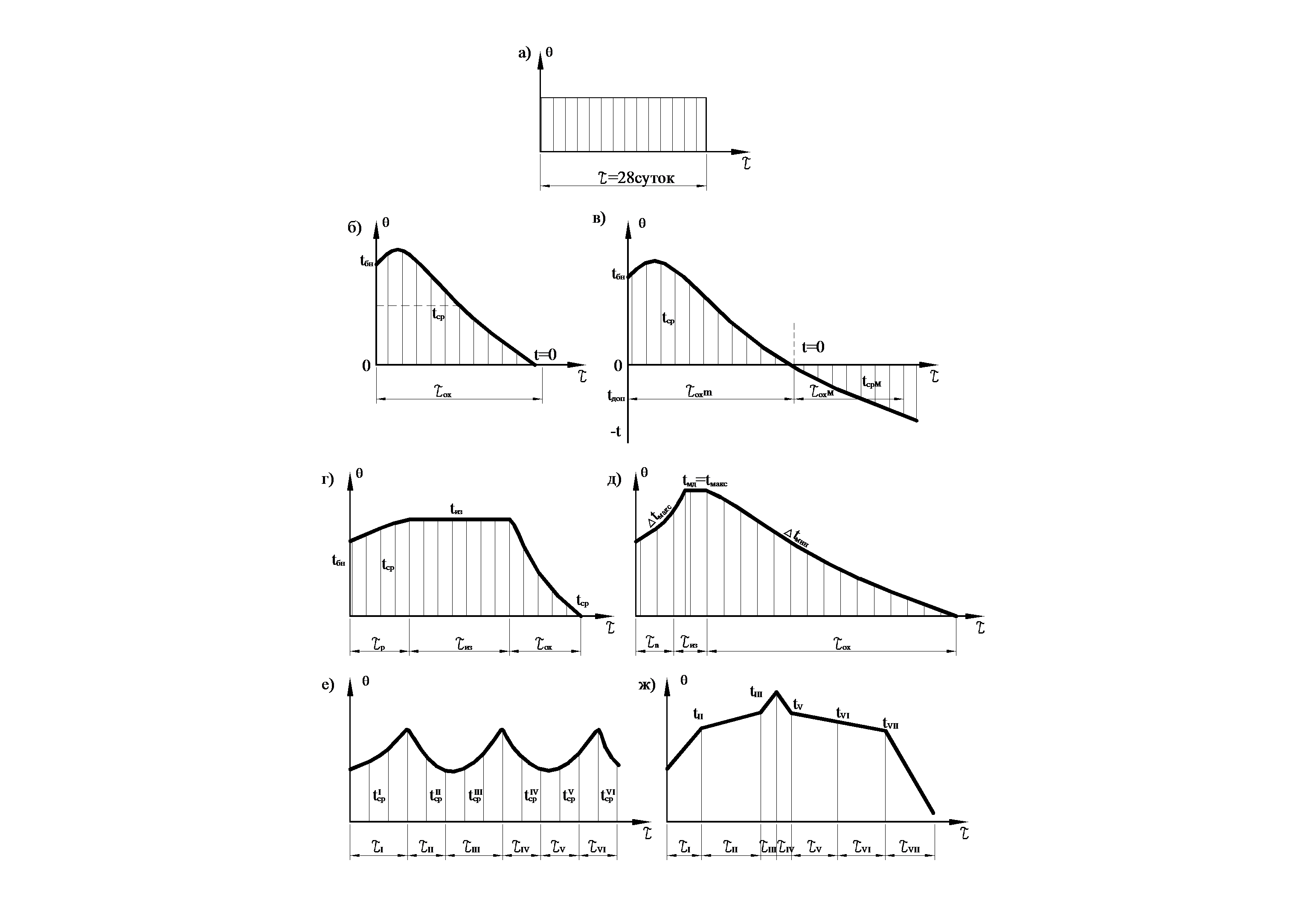

Выдерживание монолитных и сборных бетонных и железобетонных конструкций может производиться по одному из следующих температурных режимов (рис. 4.2):

– нормальный, или стандартный, протекающий при постоянной температуре, – для летних условий выдерживания бетона, при выдерживании опытных образцов в лаборатории и др.;

– одностадийный с непрерывным падением положительной температуры от θб.н. до 00С – для термосного выдерживания обычного бетона;

– двухстадийный с непрерывным падением температуры от θб.н до 00С и от 0°С до θдоп– для термосного выдерживания бетона, приготовленного повышенными добавками хлористых солей;

– трехстадийный, состоящий из стадий разогрева, изотермического обогрева и охлаждения, — для выдерживания бетона с применением искусственного прогрева электрическим током, паром и теплым воздухом;

– эффективный режим выдерживания, состоящий из кратковременного разогрева, кратковременного изотермического прогрева (иногда отсутствующего) и медленного термосного остывания;

– многостадийный, состоящий из различных стадий нагревания, изо-термического прогрева и охлаждения, — характерен, для практических условий строительства.

Порядок бетонирования конструкций и режим выдерживания должны быть таковы, чтобы в твердеющем бетоне не возникали значительные напряжения. Поэтому прогрев бетона при температуре более 400С должен проводиться с соблюдением следующих условий:

а) железобетонные балки, опирающиеся на массивные, ранее забетонированные конструкции, отделяются от этих конструкций прокладками из металлических листов; если это мероприятие не проведено, а дополнительные температурные напряжения не учтены расчетом, то бетонирование и прогрев балок должны производиться с разрывами; заполнение разрывов и прогрев их производятся после остывания ранее уложенного бетона до температуры +150С; прогрев неразрезных балок, не связанных жестко с опорами, производится одновременно на участках длиной не больше 20 м;

б) прогрев неразрезных ригелей многопролетных рам, при отношении высоты стойки рамы к высоте поперечного сечения ригелей менее 15, должен производиться с разрывами, располагаемыми через каждые два пролета при пролетах рам до 8 м и через один пролет – при большей величине пролетов;

в) прогрев высоких колонн, связанных массивными ригелями, производится на одинаковую высоту; в тех же случаях, когда это будет невыполнимо, в ригелях между колоннами делаются разрывы;

Рисунок 4.2 – Температурные режимы выдерживания бетона

Рисунок 4.2 – Температурные режимы выдерживания бетона

а- нормальный; б- одностадийный; в- двухстадийный; г- трехстадийный; д- эффективный; е, ж- многостадийный.

г) прогрев балок, расположенных параллельно друг другу и жестко связанных между собой, (например, двух подкрановых балок, расположенных на одной колонне и жестко связанных с ней), производится одновременно.

Для того чтобы избежать больших температурных напряжений в поверхностных слоях бетона, подъем температуры при прогреве не должен превышать 5–7 0С в час, а остывание – 7–10 0С в час. Изменение температуры бетона в период изотермического прогрева допускается не более 10 0С в час.

Значения максимально допустимой температуры бетона при прогреве приведены в таблице 4.2.

Таблица 4.2 – Предельно допустимая температура бетона, °С, в зависимости от вида и марки цемента

| Вид цемента | Марка цемента | Мn, °С | ||

| меньше 10 | равном 10-15 | больше 15 | ||

| Шлакопортландцемент | 300 | 80 | 60 | 40 |

| Пуццолановый портландцемент | 300 | 80 | 60 | 45 |

| Портландцемент | 300-400 | 70 | 50 | 45 |

| Портландцемент | 500 | 40 | 40 | 35 |

В качестве вяжущего для бетонных смесей с повышенными добавками хлористых солей могут применяться: портландцементы сульфатостойкие и обычные (с содержанием в клинкере C3S более 45% и С3А – не более 10%). Желательно применение указанных цементов в виде пластифицированных (с добавкой сульфитно-спиртовой барды). Для бетонов, в состав которых вводится добавка одного хлористого натрия или хлористого кальция, с содержанием последнего до 5% к весу воды, минералогический состав клинкера в цементе не регламентируется.

Надлежит применять марки цементов для портландцементов от 500 и выше. При испытании цементов по методу пластичных образцов активность их в 28-дневном возрасте должна быть не ниже 150 кг/см2. Содержание добавки гипса в цементе не должно превышать 2.

Подбор состава бетона с повышенными добавками хлористых солей производится следующим образом:

– подбирается состав бетона без добавок, любым способом, принятым для обычного бетона, в частности по способу, указанному выше, исходя из требуемого класса и подвижности;

– приготовляется контрольный замес бетонной смеси с добавками солей в условиях, наиболее близких к производственным, с уменьшенным 10%расходом воды на (учитывая пластифицирующее действие солей);

– подвижность доводится до заданной путем изменения расхода цемента и воды с сохранением водоцементного отношения.

Составы бетонов с повышенными добавками хлористых солей должны удовлетворять следующим условиям:

класс бетона не ниже 17,5

расход цемента на 1 м3 бетона не менее 250 кг

водоцементное отношение не более 0,65

водоцементное отношение для бетонов,

к которым предъявляются требования по

морозостойкости не более 0,5

осадка конуса бетонной смеси 1-4 см

Приготовление водных растворов хлористых солей, добавляемых в бетонную смесь, производится с учетом следующих указаний:

а) следует пользоваться концентрированными растворами хлористого кальция с удельным весом 1,29 при температуре +15 °С и хлористого натрия с удельным весом 1,15;

б) концентрированный раствор хлористого кальция может быть получен непосредственно с заводов-поставщиков или приготовлен путем растворения твердого хлористого кальция в воде, имеющей температуру +400С, при этом в 1 л воды должно быть растворено 427 г безводной соли;

в) концентрированный раствор хлористого натрия приготовляется путем растворения воздушно-сухой соли в воде из расчета 250 г на 1 л воды;

г) для получения высокой скорости растворения солей следует подогревать воду до +40 или +50 0С путем пуска пара, дробить соль и перемешивать раствор;

д) приготовление рабочего раствора двух солей необходимой концентрации производится путем смешивания водных растворов хлористого кальция, поваренной соли и воды, дозируемых по расчету.

При приготовлении водного раствора хлористого кальция совместно с хлористым натрием растворение хлористого натрия необходимо производить в водном растворе хлористого кальция.

Перед началом работ и регулярно в процессе расходования необходимо перемешивать водные растворы солей. Не следует расходовать водные растворы солей из емкостей, содержащих осадок солей на дне.

Для улучшения бетонов высокой плотности и непроницаемости концентрация хлористого кальция в воде затворения должна быть не выше 15%, а соотношение концентрации хлористого кальция к хлористому натрию не выше 4:1 и не ниже 2:1.

С целью снижения расхода хлористых солей необходимо стремиться к снижению расхода воды в бетоне, т. е. к ограничению подвижности бетонной смеси до нижних пределов осадки стандартного конуса.

В растворах хлористого натрия растворяется и дозируется сульфитно-спиртовая барда. Растворение сульфитно-спиртовой барды производится в емкостях, установленных непосредственно у бетономешалки, и в количестве, не более чем для работы в одну смену. При получении сульфитно-спиртовой барды в виде сухого концентрата, последняя предварительно растворяется в горячей воде (или в воде с комнатной температурой) до 25%-ной концентрации

При приготовлении бетонной смеси с повышенными добавками солей из материалов, имеющих положительную температуру, введение солей производится раздельным способом, который заключается в том, что концентрированный раствор солей вводится в бетонную смесь после предварительного полутораминутного перемешивания ее с небольшим количеством воды; затем смесь перемешивается еще в течение 2–3 мин. Время перемешивания бетонной смеси рекомендуется увеличивать в 1,5-2 раза по сравнению со временем перемешивания обычной бетонной смеси без добавок хлористых солей.

Укладку бетона и уход за ним следует производить в соответствии с техническими условиями.

Безобогревное выдерживание бетонных и железобетонных конструкций, зимой основано на использовании некоторых физико-химических реакций, протекающих в твердеющем бетоне.

Основным способом безобогревного выдерживания бетона является способ «термоса». Другим – бетонирование с применением противоморозных добавок. Метод термосного выдерживания бетона прост в применении и наиболее экономичен.

При производстве бетонных работ по способу «термоса» бетон приобретает заданную прочность без применения дополнительного прогретой смеси, предварительно подогретой до максимальной температуры, разрешаемой техническими условиями, применением цементов, обладающих высокими экзотермическими свойствами, и хорошим утеплением поверхности бетона и его опалубки. Целесообразность применения термосного выдерживания бетона зависит от условий производства работ (метеорологические условия, наличие цементов, срок выдерживания, предусмотренный календарным планом), массивности конструкции и характера утепления. Сочетанием этих факторов устанавливается предел применения метода термоса, после которого использование других методов становится более целесообразным как с технической, так и с экономической точки зрения.

Применение способа «термоса» при обычном бетонировании ограничено; им пользуются при выдерживании конструкций с модулем поверхности охлаждения до 6-8. С целью расширения области применения метода рекомендуется: применять быстротвердеющие высокопрочные бетоны, бетоны с добавками – ускорителями твердения;

- при бетонировании конструкций в котлованах и траншеях рекомендуется использовать тепло, аккумулированное в слоях грунта, расположенных ниже уровня промерзания;

- при бетонировании неармированных конструкций следует вводить повышенные добавки хлористого кальция (5%) и хлористого натрия (2% от веса цемента).

- при этом процесс твердения бетона прекращается только после его остывания

до –15 °С.

Применение указанных мероприятий позволяет расширить область применения способа «термоса» на железобетонные конструкции, имеющие модуль 18–20, и бетонные конструкции - до 40. Возможность и целесообразность применения данного метода в каждом отдельном случае устанавливаются теплотехническим расчетом и обосновывается технико-экономическими соображениями.

Дата: 2019-12-10, просмотров: 367.