Особенности технологии производства работ при бетонировании железобетонных конструкций

Укладка уплотнение и твердение бетонной смеси также являются важными технологическими переделом при производстве монолитных железобетонных конструкций. Несоблюдения правил технологии может привести к неоднородности материала по высоте конструкции и к появлению недоуплотненных участков или пустот.

Укладка бетонной смеси

Перед укладкой бетонной смеси в конструкцию выполняют комплекс операций по подготовке опалубки, арматуры, поверхностей ранее уложенного бетона и основания. Опалубку и поддерживающие леса тщательно осматривают, проверяют на надежность установки стоек, лесов и клиньев под ними, креплений, а также отсутствие щелей в опалубке, наличие закладных частей и пробок, предусмотренных проектом [15].

Перед укладкой бетонной смеси проверяют установленные арматурные конструкции, контролируют местоположение, диаметр, число арматурных стержней, а также расстояния между ними, наличие перевязок и сварных прихваток в местах пересечения стержней. Расстояния между стержнями должны соответствовать проектным.

Проектное расположение арматурных стержней и сеток обеспечивается правильной установкой поддерживающих устройств: шаблонов, фиксаторов, подставок, прокладок и подкладок. Запрещается применять подкладки из обрезков арматуры, деревянных брусков и щебня. Сварные стыки, узлы и швы, выполненные при монтаже арматуры, осматривают снаружи. Кроме того, испытывают несколько образцов арматуры, вырезанных из конструкции. Места вырезки и число образцов устанавливают по согласованию с представителем технадзора.

Расстояние от арматуры до ближайшей поверхности опалубки проверяют по толщине защитного слоя бетона, указываемой в чертежах бетонируемой конструкции. Для надежного сцепления свежеуложенной бетонной смеси с арматурой последнюю очищают от грязи, отслаивающейся ржавчины и налипших кусков раствора с помощью пескоструйного аппарата или проволочных щеток.

Для прочного соединения ранее уложенного затвердевшего бетона монолитных конструкций и сборных элементов сборно-монолитных конструкций с новым бетоном горизонтальные поверхности затвердевшего монолитного бетона и сборных элементов перед укладкой бетонной смеси очищают от мусора, грязи и цементной пленки.

Перед укладкой бетонной смеси на грунт подготавливают основание. С него удаляют растительные, торфяные и прочие грунты органического происхождения, сухой несвязный грунт увлажняют. Переборы заполняют песком и уплотняют. Готовность основания под укладку бетонной смеси оформляют актом.

Укладка бетонной смеси должна быть осуществлена такими способами, чтобы были обеспечены монолитность бетонной кладки, проектные физико-механические показатели и однородность бетона, надлежащее его сцепление с арматурой и закладными деталями.

Бетонную смесь укладывают тремя методами: с уплотнением, литьем (бетонные смеси с суперпластификаторами) и напорной укладкой. При каждом методе должно быть соблюдено основное правило – новая порция бетонной смеси должна быть уложена до начала схватывания цемента в ранее уложенном слое.

Этим исключается необходимость устройства рабочих швов по высоте конструкции.

Как правило, укладку в небольшие в плане конструкции (тонкостенные, колонны, стены, балки и др.) ведут сразу на всю высоту без перерыва для исключения рабочих швов.

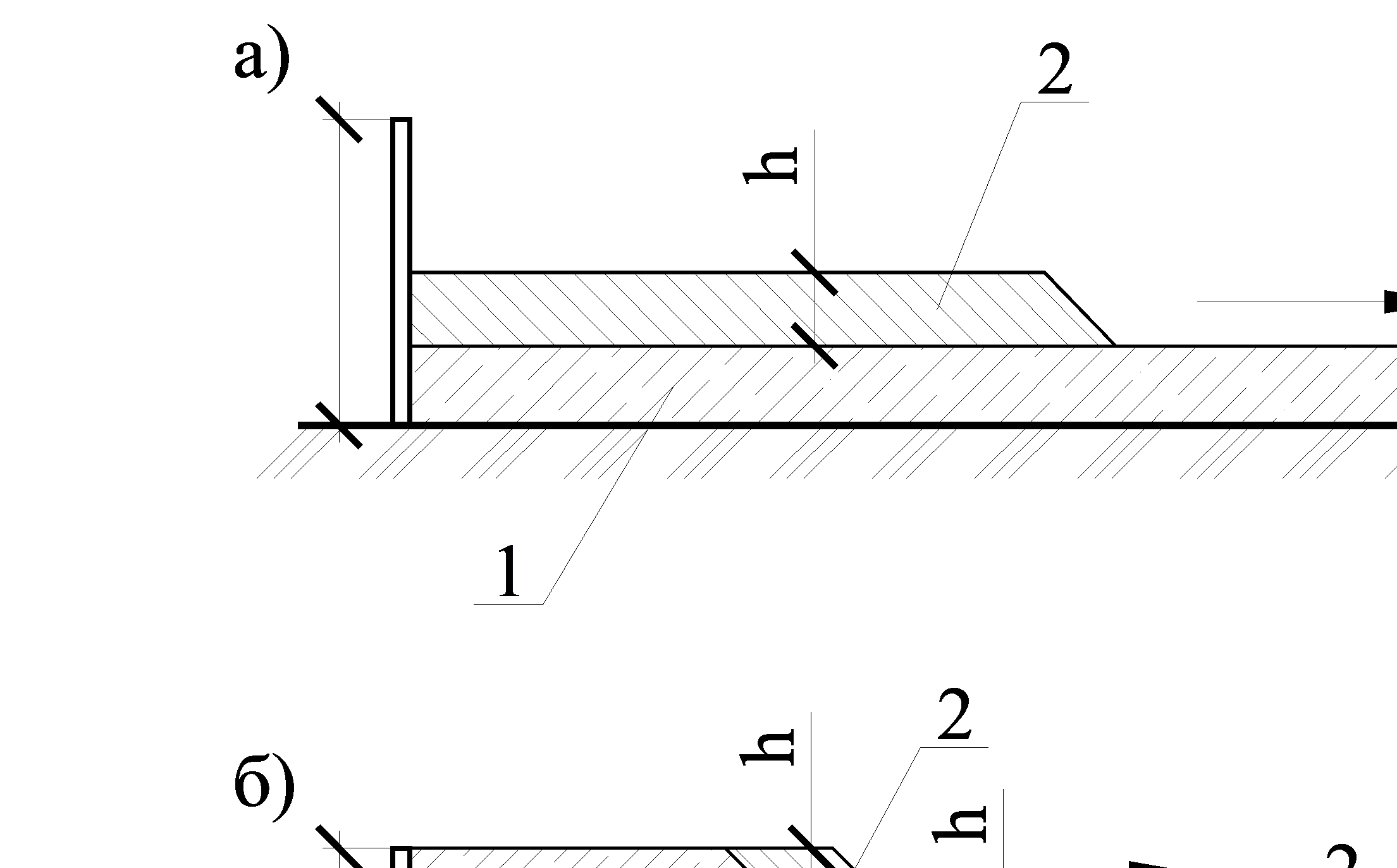

В большие в плане конструкции (например, массивные фундаментные плиты) бетонную смесь укладывают горизонтальными слоями и, как правило, по всей площади (рис. 4.1, а).

Рисунок 4.1 – Укладка бетонной смеси

а – послойная; б – ступенчатая: 1 – уложенный слой бетона; 2 - укладываемый слой бетонной смеси

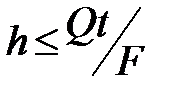

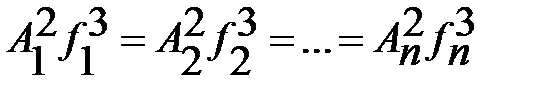

При многослойной укладке для обеспечения монолитности бетонной укладки по всей толщине конструкции необходимо соблюдение условия

| (4.1) |

где h – толщина укладываемого слоя, м;

Q – интенсивность подачи бетонной смеси, м3/ч;

t – максимально допустимый срок до перекрытия слоя ранее уложенного бетона, ч;

F – площадь бетонируемой конструкции, м2.

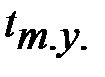

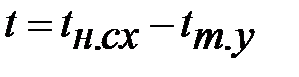

Величина t зависит от промежутка времени между затворением и началом схватывания цемента (  ) и от продолжительности транспортирования и укладки бетонной смеси (

) и от продолжительности транспортирования и укладки бетонной смеси (  ):

):

| (4.2) |

При укладке бетонной смеси с уплотнением полученная расчетом толщина слоя должна соответствовать (но не превышать) установленной нормами глубине проработки применяемых в данных конкретных условиях технических средств уплотнения.

На больших массивах иногда невозможно перекрыть предыдущий слой бетона до начала схватывания в нем цемента. В этом случае применяют ступенчатый способ укладки (см. рис. 4.1, б) с одновременной укладкой двух-трех слоев. При укладке ступенями отпадает необходимость перекрывать слои по всей площади массива. Для удобства ведения работ длину «ступени» принимают не менее 3 м.

Способы укладки должны обеспечивать неизменяемость конструкции и расположенной в ней арматуры, защитного слоя, а также всех элементов, закрываемых в процессе бетонирования.

Уплотнение бетонной смеси

Бетон относится к композиционным материалам. Прочность бетона определяют соответствующими характеристиками структуры (С и W). В анализе прочности и долговечности учитывают не только наличие разнообразных пор, гелевой составляющей в матрице, но и длительность вибрирования бетонной смеси (частоту и амплитуду колебаний).

Поэтому важно изучить возможности и закономерности движения частиц во время заключительного периода виброуплотнения бетона. Именно для этого исследовались различные гранулометрические составы бетона, развивались теории о применении различной длительности и интенсивности колебаний (вибрации).

Режим вибрирования характеризуется тремя основными показателями: амплитудой колебаний (А), частотой колебаний (f) и временем вибрирования (t). Для каждой бетонной смеси имеются свои оптимальные значения этих показателей.

Долгое время считалось, что наибольшего эффекта вибрационное уплотнение достигает тогда, когда частички бетонной смеси поступают в резонанс с источником колебаний. Однако каждой величине зерна соответствует своя собственная частота колебаний. Поэтому, в принципе, наибольший эффект вибрирования должен получиться при многочастотном вибрировании, когда в резонанс будут вовлечены все зерна. Фактически в бетонной смеси происходит самосинхронизация связанных между собой цементным тестом отдельных зерен заполнителя. Поэтому речь может идти о повышении эффективности вибрирования путем выбора такого режима, который обеспечит совпадение собственных колебаний всего объема смеси с частотой вибратора.

На практике для уплотнения обычных бетонных смесей при одночастотном вибрировании используют частоты 2800…3000 колебаний в 1 минуту. Оптимальные амплитуды колебаний зависят от жесткости смеси и наибольшей крупности зерен заполнителя: чем жестче смесь и крупнее заполнитель, тем большей должна быть амплитуда колебаний.

Опыт показывает, что при формировании изделий из бетонной смеси на плотных заполнителях при частоте колебаний виброплощадки 3000 1/мин амплитуда колебаний должна быть порядка 0,35…0,40 мм для смесей с жесткостью 15…20 с и 0,6…0,7 мм – с жесткостью 30…40 с и более.

Для надлежащего уплотнения жестких смесей необходимо не только повышать эффективность вибрирования по сравнению с интенсивностью вибрирования смесей из тяжелого бетона, но и увеличить на 2-3 мин продолжительность его.

Увеличение амплитуды колебаний сверх указанных пределов приводит к значительному ухудшению уплотнения, а при излишне большой – даже к разрыхлению смеси, сопровождаемому засасыванием ею дополнительного количества воздуха. Уменьшение амплитуды не ухудшает уплотнение смеси, но удлиняет его. Исключением из этого правила является вибротрамбование. Под ним понимают такой режим виброштампования, когда при каждом периоде колебания штамп отрывается от поверхности уплотняемого бетона, подпрыгивает и вновь падает на нее, создавая виброударный режим.

Виброударный режим создается при увеличении возмущающей силы источника колебаний и амплитуде до 2-2,5 мм без увеличения удельного давления на смесь. Этот режим эффективен при уплотнении весьма жестких, едва связных смесей, в частности легкобетонных.

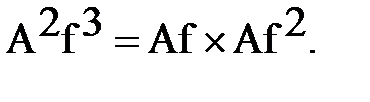

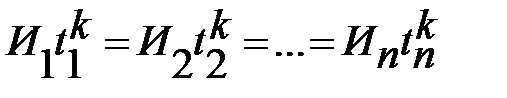

Эффект виброуплотнения зависит от частоты колебаний f и от амплитуды А. Одинаковая степень уплотнения бетонной смеси данного состава и заданной консистенции в одно и тоже время t возможна при различных сочетаниях амплитуд и частот вибрирования, если соблюдается условие

| (4.3) |

В общем виде (4.3) можно записать

| (4.4) |

Сомножитель Аf представляет собой путь, совершаемый колеблющейся частицей в единицу времени, т.е. скорость колебаний, а сомножитель Af2 – ускорение колебаний. Произведение скорости колебаний на ускорение называется интенсивностью вибрации (см2/сек2):

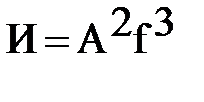

| (4.5) |

Каждой смеси соответствует своя интенсивность вибрации, причем чем больше жесткость смеси, тем выше должен быть показатель И. Выбранный для данной смеси показатель И считается оптимальным; дальнейшее его увеличение бесполезно для уплотнения бетонной смеси.

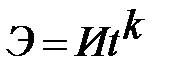

Помимо критерия интенсивности вибрирования, иногда пользуются критерием постоянства эффективности вибрации

| (4.6) |

который показывает, что можно достичь одинаковой степени уплотнения бетонных смесей при различных значениях И и продолжительности вибрирования t, т.е. соблюсти условие

| (4.7) |

Показатель степени k зависит от жесткости смеси: для смесей с жесткостью до 60 с k=2; при жесткости в пределах 60…100 с – k=3; 100…200 с – k=4.

Для каждой бетонной смеси при определенной интенсивности вибрирования существует своя оптимальная продолжительность виброобработки. Последняя зависит от консистенции бетонной смеси и может колебаться в пределах от нескольких секунд (для подвижных смесей) до 3-5 мин (для жестких смесей). Недостаточная продолжительность вибрирования приводит к недоуплотнению смеси, что сказывается на прочности бетона.

Из опытных данных известно, что оптимальное время вибрирования – 4 мин, дальнейшее вибрирование не дает существенного увеличения прочности. С другой стороны, даже 10%-ный прирост прочности не окупает значительное снижение производительности виброустановки, износ оборудования и форм. В некоторых случаях, оправданных технико-экономическими соображениями, взамен увеличения продолжительности вибрирования целесообразно осуществлять кратковременное повторное вибрирование уплотненной бетонной смеси в изделии. Последнее дает прирост прочности бетона на 15-20% и увеличивает его плотность.

Повторное вибрирование можно производить только до начала процесса кристаллизационного структурообразования силикатной части, т.е. не позже чем через 2-4 мин после окончания укладки бетонной смеси и ее первого вибрирования. Этот срок можно менять в ту или иную сторону в зависимости от температуры бетона в изделии и свойств примененных цемента и добавок.

Уплотнение бетонной смеси вибраторами производится с соблюдением следующих требований:

– продолжительность вибрирования должна обеспечивать достаточное уплотнение бетонной смеси до наступления начала ее расслоения, основными признаками которого служат прекращение оседания смеси и появление цементного молока на поверхности. В зависимости от вида бетона и типа вибратора оптимальная длительность вибрирования колеблется в пределах 40…60 с для малоподвижных смесей, 90…180 с – для жестких и до 500…600 с – для особо жестких смесей.

– шаг перестановки вибраторов при бетонировании монолитной конструкции должен соответствовать радиусу действия вибратора и гарантировать отсутствие невибрированных участков; для этого при перестановке вибратора необходимо перекрывать границы уже провибрированного участка на 10…20 см;

– наибольшая толщина слоев бетонной смеси при укладке не должна превышать: при внутреннем вибрировании 1,25 от длины рабочей части вибраторов, при поверхностном вибрировании в неармированных конструкциях и конструкциях с одиночной арматурой – 250 мм, конструкциях с двойной арматурой – 120 мм.

При формовании изделий сложной формы или с рельефной поверхностью (лестничные марши, ребристые настилы и т.п.) применяют виброштампование. Способ заключается в использовании вибропрофилирующего органа, состоящего из системы вибровкладышей, по своему очертанию соответствующих профилю поверхности изделия. По мере опускания виброштампа бетонная смесь выжимается, заполняя промежутки между вкладышами и стенками форм, и уплотняется, образуя одновременно заданный профиль. Подвижность бетонной смеси назначается 0…30 мм. Длительность вибрирования 5…8 мин.

Продолжительность вибрирования должна обеспечивать достаточное уплотнение, основными признаками которого являются: прекращение оседания уплотненной смеси; появление цементного молока на ее поверхности; прекращение выделения на поверхности пузырьков воздуха; выбор технических средств уплотнения.

Твердение бетонной смеси

Набор прочности бетона во времени представляет собой сложное физико-химический процесс, при котором цемент, взаимодействуя с водой, образует новые соединения. Вода взаимодействуя с цементом постепенно вступает в химическую реакцию. Поэтому и бетонная смесь твердеет постепенно. При нормальных условиях твердения прочность бетона непрерывно повышается. Для этого твердения бетонной смеси необходима положительная температура 20±2°С с относительной влажностью окружающего воздуха не менее 90%, создаваемой в специальной камере.

При нормальных условиях твердения нарастание прочности бетона происходит в следующей последовательности: через 7—14 дней после приготовления набирает 60—70% проектной прочности; через 28 дней проектную прочность.

При твердении бетонной смеси всегда изменяется его объем. Твердея, бетон дает усадку, которая в поверхностных зонах происходит быстрее, чем внутри, поэтому при несоблюдении условий твердения, то есть необходимой влажности в период твердения на его поверхности появляются мелкие усадочные трещины. Трещинообразование возможно также в результате неравномерного твердения бетона, вследствие выделения тепла при гидратации цемента. Трещины снижают качество, прочность и долговечность материала.

Рост прочности бетона в значительной степени зависит от температуры, при которой происходит его твердение. Твердение бетона при температуре ниже пяти градусов замедляется, а при температуре ниже 0°С практически прекращается и наоборот, при повышенной температуре и достаточной влажности процесс твердения ускоряется. Продолжительность твердения имеет большое практическое значение при бетонных работах на строительной площадке. Ускорять твердение бетона возможно, когда требуется быстро нагрузить конструкции эксплуатационной нагрузкой или распалубить ее в ранние сроки, а главным образом при работах зимой.

Дата: 2019-12-10, просмотров: 336.