Отжиг дюралюминия производят для снижения его твердости. Деталь или заготовку нагревают примерно до 360° С, как и при закалке, выдерживают некоторое время, после чего охлаждают на воздухе.

Твердость отожженного дюралюминия почти вдвое ниже, чем закаленного.

Приближенно температуру нагрева дюралюминиевой детали можно определить так. При температуре 350—360° С деревянная лучина, которой проводят по раскаленной поверхности детали, обугливается и оставляет темный след. Достаточно точно температуру детали можно определить с помощью небольшого (со спичечную головку) кусочка медной фольги, который кладут на ее поверхность. При температуре 400° С над фольгой появляется небольшое зеленоватое пламя.

Отожженный дюралюминий обладает небольшой твердостью, его можно штамповать и изгибать вдвое, не опасаясь появления трещин.

Закаливание. Дюралюминий можно подвергать закаливанию. При закаливании детали из этого металла нагревают до 360—400° С, выдерживают некоторое время, .затем погружают в воду комнатной температуры и оставляют там до полного охлаждения. Сразу после этого дюралюминий становится мягким и пластичным, легко гнется и куется. Повышенную же твердость он приобретает спустя три-четыре дня. Его твердость (и одновременно хрупкость) увеличивается настолько, что он не выдерживает изгиба на небольшой угол.

Наивысшую прочность дюралюминий приобретает после старения. Старение при комнатных температурах называют естественным, а при повышенных температурах—искусственным. Прочность и твердость свежезакаленного дюралюминия, оставленного при комнатной температуре, с течением времени повышается, достигая наивысшего уровня через пять—семь суток. Этот процесс называется старением дюралюминия

.Отжиг меда и латуни.

Отжиг меди. Термической обработке подвергают и медь. При этом медь можно сделать либо более мягкой, либо более твердой. Однако в отличие от стали закалка меди происходит при медленном остывании на воздухе, а мягкость медь приобретает при быстром охлаждении в воде. Если медную проволоку или трубку нагреть докрасна (600°) на огне и затем быстро погрузить в воду, то медь станет очень мягкой. После придания нужной формы изделие вновь можно нагреть на огне до 400° С и дать ему остыть на воздухе. Проволока или трубка после этого станет твердой.

Если необходимо выгнуть трубку, ее плотно заполняют песком, чтобы избежать сплющивания и образования трещин.

Отжиг латуни позволяет повысить ее пластичность. После отжига латунь становится мягкой, легко гнется, выколачивается и хорошо вытягивается. Для отжига ее нагревают до 500° С и дают остыть на воздухе при комнатной температуре.

Воронение и «синение» стали.

Воронение стали. После воронения стальные детали приобретают черную или темно-синюю окраску различных оттенков, они сохраняют металлический блеск, а на их поверхности образуется стойкая оксидная пленка; предохраняющая детали от коррозии. Перед воронением изделие тщательно шлифуют и полируют. Поверхность его обезжиривают промывкой в щелочах, после чего изделие прогревают до 60— 70° С. Затем помещают его в печь и нагревают до 320—325° С. Ровная окраска поверхности изделия, получается только при равномерном его прогреве. Обработанное таким образом изделие быстро протирают тряпкой, смоченной в конопляном масле. После смазки изделие снова слегка прогревают и вытирают насухо.

«Синение» стали. Стальным деталям можно придать красивый синий цвет. Для этого составляют два раствора: 140 г гипосульфита на 1 л воды и 35 г уксуснокислого свинца («свинцовый сахар») также на 1 л воды. Перед употреблением растворы смешивают и нагревают до кипения. Изделия предварительно очищают, полируют до блеска, после чего погружают в кипящую жидкость и держат до тех пор, пока не получат желаемого цвета. Затем деталь промывают в горячей воде и сушат, после чего слегка протирают тряпкой, смоченной касторовым или чистым машинным маслом. Детали, обработанные таким способом, меньше подвержены коррозии.

Гальваническая обработка

Никелирование

Никелирование широко применяют для декоративного покрытия, а также для образования промежуточного слоя при многослойных покрытиях (например, при хромировании). Никелевые покрытия почти не изменяют своего вида на воздухе, тем не менее, нагретые жиры и уксусная кислота оставляют на них пятна.

Для никелирования в слабокислых ваннах применяют такой раствор, г:

Сернокислый никель……………………………………140

Сернокислый натрий……………………………………..50

Сернокислый магний……………………………………..30

Хлористый натрий (чистая кухонная соль)……5

Борная кислота…………………………………………..20

Вода……………………………………………………………1000

Температура электролита 17-18 °С, плотность тока 0,8-8 А/дм2.

Если по этому рецепту не применяют сернокислый натрий и магний, а количество сернокислого никеля увеличивают до 250 г, кухонной соли до 25 г. борной кислоты до 30 г, то никелирование ускоряется, но для этого электролит подогревают до 50-60 °С и обязательно перемешивают, плотность тока повышают до 2-5 А/дм2.

Компоненты, которые входят в состав электролита, растворяют в воде отдельно, причем борную кислоту – в теплой воде, потом дают им отстояться или фильтруют в один сосуд. Качество работы ванны зависит от кислотности электролита (PH). Обычно плотность приготовленного электролита бывает выше нормы, чтобы снизить ее, добавляют немного аммиака. При PH 4-5 лакмусовая бумага приобретает красный цвет. Можно никелировать в таком растворе.

Сернокислый никель…………..50

Хлористый аммоний…………..25

Вода…………………………………1000

Плотность тока 0,5 А/дм2 при расстоянии от изделия до анода 15 см. Для оцинкованных изделий плотность тока 1 А/дм2. Несоблюдение режима никелирования, в частности уменьшение плотности тока, приводит к образованию серого осадка, а повышение — к появлению хрупкого неоднородного осадка. Если РН больше 6,1, на покрытии возникают белые пятна, а меньше 4 — уменьшается время откладывания осадка. Слой осадка толщиной 1 мкм при плотности тока 0,15 А/дм2 откладывается на протяжении 20 мин, а при 0,1 А/дм3 — 30 мин. После никелирования изделие высушивают в опилках, а потом полируют на полировальном круге полировальными пастами. Если никелированные изделия используют в морской воде (например, рыболовные крючки), то после никелирования их нужно прогреть не менее чем 2 ч в духовке при температуре 240—250 °С и сразу же погрузить в нагретый – рыбий жир. Через час изделия вынимают, вытирают

и выдерживают в темном месте 10-11 дней. При такой обработке микропоры в никелевом покрытии закрываются, и оно становится устойчивым к соленой воде.

Хромирование

Хромирование применяют для декоративного покрытия, повышения твердости и жаростойкости поверхности металла, а также для образования поверхностей, которые хорошо отражают свет.

Хромовые покрытия пористые, поэтому под ними, на черных металлах, со временем возникает коррозия. Для повышения антикоррозийной стойкости применяют многослойное покрытие: медь – никель – хром или никель – медь – никель – хром.

Процесс хромирования отмечается высокой чувствительностью к изменениям, как концентрации электролита, так и режима работы ванны (плотности тока).

Качество хромового покрытия зависит также от температуры электролита. Например, если ванна работает при температуре 30— 55 °С, то поверхность изделия стала блестящей. При температуре ниже 30°С покрытие приобретает матовый оттенок, а свыше 55-80°С — молочного. В хромовых ваннах анодами служат свинец или сплав свинца (93 %) и сурьмы (7 %).Толщина пленки хрома, которую нужно получить, зависит от состава электролита (табл. 7). (таблица на момент опубликования статьи неготова – ред. ometals)

Черное хромирование применяют преимущественно для покрытия оправ в оптике. Сначала делают обычное хромирование, а потом уже переносят изделие в электролит № 5, где откладывание хромового осадка происходит как при обычной температуре, так и при небольшом нагревании, но большим током.

Для последних двух электролитов нужна плотность тока лишь 4-5 А/дм2, но они не образовывают качественного покрытия толщиной 0,02-0,03 мм. Электролиты нельзя сохранять продолжительное время, работать ними нужно осторожно, так как фтористые соединения, которые входят в их состав, вредные для здоровья. Чугунные детали перед хромированием обезжиривают химическим способом или с помощью полировальной извести. Стальные изделия до включения тока прогревают непосредственно в хромовой ванне или в ванне для декапирования.

Медные и латунные детали сначала прогревают в горячей воде, а потом под током погружают в ванну.

Алюминий, и его славы (дюралюминий, силумин) перед хромированием покрывают крепкой пленкой из другого металла. Для этого изделие, поверхность которого подготовлена к хромированию, погружают в раствор такого состава, г:

Хлорное железо………………………………………..20-35

Соляная кислота (концентрированная)………..15-20

Вода……………………………………………………………1000

Изделие держат в этом растворе 0,5-2 мин, промывают и переносят в хромовую ванну. Для образования пленки из цинка алюминиевое изделие опускают на 2-3 мин в раствор, который состоит из веществ, г:

Сернокислый цинк…………………..200

Едкий натр……………………………..200

Вода……………………………………..1000

Потом изделие вынимают, промывают и переносят в хромовую ванну. Хромирование деталей, которые уже были покрыты хромом, начинают с того, что на протяжении 30 с пропускают ток в ванне в обратном направлении. Плотность тока, которая отвечает режиму работы ванны, доводят до заданной на протяжении 3-5 мин. Хромированные детали промывают в горячей воде, нейтрализуют в 3%-ном растворе соды, снова промывают и высушивают.

Сухие изделия полируют на полировальных кругах специальными пастами. Детали, которые работают под нагрузкой, целесообразно после хромирования прогреть в масляной ванные при температуре 150-200 °С на протяжении 2 ч.

Оцинковка

Покрытие цинком (оцинковка) большей частью применяют для защиты черных металлов от коррозии. Цинк держится на поверхности очень крепко, а со временем сам покрывается тонким слоем окисла, который хорошо защищает поверхность изделия. Цинкуют стальные листы, вещи домашнего употребления и т.п. Оцинкованные простым способом днища и крылья автомобилей, покрытые потом защитной мастикой, долго не ржавеют.

Гальваническое покрытие цинком происходит в кислом электролите.

Для покрытия цинком в кислом электролите применяют такой раствор, г:

Температура электролита 18-20°С. плотность тока 1,5 А/дм2.

Сернокислый цинк………………………………………………200

Сернокислый натрий (глауберова соль)………………..40

Уксуснокислый натрий………………………………………..15

Вода…………………………………………………………………….1000

В среднем для наращивания слоя цинка толщиной 1 мкм, при токе 10 А/дм2, необходимо 3,5 минуты.

Удобный для использования такой раствор, г:

Сернокислый цинк…………………………………………..200

Сернокислый натрий (глауберова соль)……………..40

Хлористый цинк………………………………………………..10

Борная кислота………………………………………………….5

Вода…………………………………………………………………1000

При температуре электролита 15-18 °С, плотность тока 0,5-1,9 А/дм2. В кислых электролитах цинкуют преимущественно простые за формой изделия.

Для покрытия цинком издалий применяют электролит такого состава, г:

Оксид цинка………………………………………………4-5

Едкий калий…………………………………………..84-100

или едкий натр………………………………………. 60-72

Олово хлористое или хлорное………………0,15-0,25

Перекись водорода……………………………………..2

Вода………………………………………………………….1000

Температура 50 °С, плотность тока 0,5 А/дм2.

google_protectAndRun("ads_core.google_render_ad", google_handleError, google_render_ad); Электролит готовят в такой последовательности: сначала растворяют едкой щелочи в 1/10 общего объема воды, нагревают раствор к температуре 90—100 °С и добавляют окись цинка. Раствор разводят горячей водой до половины ванны и перемешивают. Комплексную соль цинка, которая при этом образовывается, отстаивают и сливают в рабочую ванную, а потом осторожно, чтобы не выпал гидрат окиси цинка, выливают остаток воды. Хлористое олово растворяют отдельно и выливают в ванную во время гальванического покрытия цинком. Недостатки при покрытии цинком в кислом электролите можно устранить так:

Покрытие темное – Пропустить через электролит ток.

Кристаллическое покрытие – Ослабить ток, увеличить концентрацию сернокислого цинка.

Покрытие хрупкое – Уменьшить кислотность электролита и пропустить ток, прибавить перекись водорода.

Покрытие отстает – Улучшить подготовку поверхности.

На деталях после сушки появляется белый налет – лучше промыть.

Чтобы поверхность цинкового покрытия была блестящей, изделие опускают на 2-2,5 с в 1-3%-ный раствор азотной кислоты или в раствор такого состава, г:

Хромпик ….100—150

Серная кислота……………….3-4

Вода………………………………..1000

Во время оцинковки в этом растворе поверхность пассивируется и приобретает тускло-блестящий оттенок. После пассивации или осветления, деталь хорошо промывают и высушивают.

Сборочное производство

Сборочное производство является заключительной стадией изготовления машиностроительной продукции, включающей кроме собственно сборки цехи окраски, отделки, испытаний, сварки, упаковки.

Сборочные цехи в этой стадии являются ведущими, так как они завершают цикл изготовления изделий и определяют сроки выпуска продукции на предыдущих стадиях, оказывают значительное влияние на ритмичность производства на предприятии. Важной особенностью сборочных цехов является то, что на этапе сборки стоимость незавершенного производства приближается к предельной величине — себестоимости готовой продукции. Поэтому сокращение длительности цикла сборки обеспечивает не только ускорение оборачиваемости оборотных средств, но и наиболее эффективное использование производственных площадей.

Технология сборки предусматривает соединение и обеспечение правильного взаиморасположения и взаимодействия деталей и сборочных единиц. В цехах единичного и мелкосерийного производства наряду с чисто сборочными операциями могут выполняться и другие технологические операции (дополнительная механическая обработка деталей, слесарнопригоночные операции и т.п.). С технологической точки зрения различные сборочные операции имеют много общего, что позволяет использовать универсальную технологическую оснастку, типовые технологические процессы и

формы организации сборочных процессов. Кроме того, создаются благоприятные условия для внедрения поточных методов организации. Сборочные процессы характеризуются высоким удельным весом ручных работ и, как правило, применением несложного технологического оборудования. Специфика сборочных процессов позволяет широко использовать средства механизации и существенно затрудняет автоматизацию сборочных операций. Специализация рабочих и уровень их квалификации часто определяются спецификой сборки определенного вида продукции, поэтому освоение новых видов продукции связано с приобретением определенных навыков и опыта.

Сборочный процесс может осуществляться в следующих вариантах:

сборка под механическую обработку (сборочные единицы проходят операции расточки, фрезерования);

узловая сборка (сборочные единицы входят в изделие);

сборка под сварку;

общая сборка (окончательная);

сборка под испытания (тестирование изделия при различных режимах его работы).

Трудоемкость сборочных работ составляет от 20 до 60% общей трудоемкости изготовления изделий, в то же время длительность цикла самой сборки невелика. Надо отметить, что уровень организации сборочных работ дает представление об организационнотехническом уровне всего производства.

Сборочные цехи различаются рядом признаков (рис. 6.4).

Основные формы организации сборочного процесса в наибольшей степени соответствуют типу производства. Технология сборки в цехах единичного и мелкосерийного производства предусматривает объем доделочных и пригоночных работ. Здесь используются металлорежущее оборудование и транспорт универсального назначения, создаются участки или рабочие места для слесарной обработки деталей.

В цехах среднесерийного производства доделочные и пригоночные работы или ликвидируются, или сводятся к минимуму. Процесс сборки дифференцируется, поэтому возможна специализация рабочих мест. При сборке узлов и изделия используются поточные методы или их элементы, повышается степень оснащенности технологических процессов и применение автоматизированного оборудования. Значительно снижается при этом удельный вес

сборочных работ в общей трудоемкости и Сокращается длительность цикла сборки.

В цехах крупносерийного и массового производства сборка ведется на основе взаимозаменяемости деталей. Технологические процессы максимально дифференцируются, широко применяются средства механизации и автоматизации, организуется поточная сборка, оснащенная высокопроизводительным оборудованием и транспортными средствами.

В зависимости от характера выпускаемой продукции, типа производства организация производственного процесса сборки может быть представлена как единичная или бригадная, серийная или операционная, поточная.

В первом случае рабочийсборщик или бригада собирает изделие от начала до конца на одном рабочем месте, во втором — производственный процесс расчленяется на операции, которые выполняются на специализированных рабочих местах: работа осуществляется партиями или сериями.

Поточная форма организации сборки характеризуется более глубоким расчленением процесса сборки на операции, их последовательным выполнением на специализированных рабочих местах, поточных линиях, часто с использованием конвейеров. При этом сборка может быть стационарной (когда предмет труда находится неподвижно на рабочем месте, передвижение по линии от одного стенда к другому осуществляет рабочий) и подвижной

(предмет труда передвигается непрерывно, а рабочий находится на одном месте).

Для выбора организационной формы сборки необходимо определить следующие показатели:

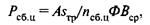

1.Производственная мощность сборочного цеха:

где А — годовой объем производства изделий, ед; — трудоемкость сборки одного изделия, чел/ч; "сбц — число одновременно работающих сборщиков; ФВср — среднее фактическое время работы одного рабочего места в году, ч.

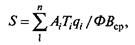

2.Потребная площадь сборочного цеха:

где Т— длительность производственного цикла сборки /го изделия, ч; q. — площадь, необходимая для сборки /го изделия, м2;

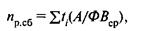

3.Число рабочих, выполняющих сборку:

где £/(. — суммарная трудоемкость сборки изделий по операциям, ч.

Производственная структура сборочных цехов включает основные и вспомогательные участки. К основным относятся участки узловой сборки, общей сборки, регулировки и испытания изделий, электромонтажные, исправления дефектов, слесарномеханические и малярные.

Участки испытаний организуются в крупных цехах серийного и массового типов производства. Участки исправления дефектов, как правило, создаются в цехах единичного и мелкосерийного типов производства.

К вспомогательным относятся участки комплектации, инструментальные, ремонтные и упаковки и сдачи готовой продукции.

При разработке проектов сборочных цехов учитываются особенности, связанные с характером изготавливаемой продукции: конструктивные (габаритные размеры, масса, сложность, материал, точность, взаимозаменяемость и др.); технологические (число операций, метод обработки, разряд работ, характеристики технологического оборудования, оснастки и др.) и организационные

(программа выпуска, способ сочетания операций, показатель организованности процессов сборки и др.).

Основные направления совершенствования работы сборочных цехов :повышение уровня механизации и автоматизации сборочного процесса; повышение уровня специализации и концентрации сборочных работ;

сокращение пригоночных работ за счет применения селективной сборки, основанной на предварительной сортировке (селекции) деталей на размерные группы и последующем соединении деталей определенной размерной группы;

повышение блочности конструкции изделия и взаимозаменяемости деталей.

Заключение

Мы вкратце ознакомились с производственными процессами изготовления изделий в машиностроении. Изучили основные типы технологического оборудования, оснастки и режущего инструмента, применяемых на производстве, методы получения заготовок и технологию обработки деталей. Приобрели некоторые навыки практической работы на металлорежущем оборудовании.

Список используемой литературы

1.Рубцов А.А., Воронин Ю.В. – Механизация и автоматизация производства: Учебное пособие для профессионально-технических училищ. – М.: Машиностроение. 1987. – 192 с.: ил. 147.

2.Черпаков Б.И. – Автоматизация и механизация производства: Учебное пособие для студ. учреждений сред. проф. образования / Б.И. Черпаков, Л.И. Вереина. – М.: Издательский центр «Академия», 2004. – 384 с.

3.http://sovet.bos.ru/html/oadiedaneaij_iadaaioea_iaoaeei.html

4.http://www.engineer.bmstu.ru/res/basetech/6/html/foundry.htm

5.http://www.stanki.ru/metall/

Дата: 2016-10-02, просмотров: 302.