Экзаменационный билет № 1

1. Основные признаки новых технологий.

2. Проволочное электроэродирование.

3. Влияние RP-технологий на процесс проектирования изделий

Основные признаки новых технологий.

Конкретные направления развития технологии приборостроения и машиностроения предсказуемы лишь в некоторой степени, т.к. они базируются на самой многочисленной совокупности человеческих знаний. Однако в общем можно сказать, что очевидны два направления:

- развитие и совершенствование существующих технологий;

- создание технологий на базе еще неиспользуемых процессов и явлений.

При прочих равных условиях, новая технология:

1) - обеспечивает более высокую производительность труда;

2) - обеспечивает снижение себестоимости изготовления изделий;

3) - позволяет повысить геометрическую точность изготовления изделий и/или качество обработанных поверхностей;

4) - позволяет расширить многообразие форм и размеров обрабатываемых поверхностей;

5) - позволяет изготавливать изделия, которые невозможно получить с помощью существующих технологий.

Целесообразность внедрения новой технологии повышается, если выполняются два и более вышеперечисленных условия одновременно.

Характерной особенностью новейших технологий является органическое объединение процессов конструирования и изготовления изделий с обязательным и многообразным использованием компьютеров и современных программных продуктов.

Проволочное электроэродирование.

Как известно, главным недостатком электроэрозионной обработки является низкая производительность процесса. Этот недостаток сказывается тем сильнее, чем больше габариты обрабатываемых поверхностей. С этой точки зрения использование в качестве электрода – инструмента движущейся натянутой тонкой проволоки позволяет практически исключить этот недостаток. Благодаря тому, что каждый конец натянутой проволоки может осуществлять независимую друг от друга, ЧПУ – управляемую траекторию перемещения, можно получать большое многообразие форм обработанных поверхностей, имеющих прямолинейную образующую. Эта технология позволяет вместо расплавления всей массы материала в зоне обрабатываемой поверхности вырезать эту поверхность по контуру, что дает возможность многократно повысить производительность процесса и вырезанную цельную часть заготовки использовать в качестве более мелких заготовок для других изделий.

Особую значимость эта технология приобретает при необходимости точного изготовления сопрягаемых поверхностей, т.к. получаемая точность аналогична точности, обеспечиваемой при совместной обработке заготовок.

Благодаря высокому качеству поверхности проволочного электрода и его малому поперечному сечению (около 0,1 мм), обработанная поверхность получается очень чистой, а толщина реза – очень малой, т.е. объем расплавляемого материала определяется практически только толщиной обрабатываемой поверхности.

Проволока – электрод должна перемещаться с тем большей скоростью, чем толще рез, т.к. она изнашивается в зоне искровых разрядов и дальнейшему использованию не подлежит.

Очевидно, что чем меньше габариты обрабатываемых поверхностей, тем меньший эффект будет давать эта технология по производительности процесса. Вторым фактором, ограничивающим область применения проволочного электроэродирования, является то, что эта технология применима только при возможности сквозного протягивания проволоки, т.е. обработка глухих отверстий и углублений невозможна.

Влияние RP-технологий на процесс проектирования изделий

Проблема изготовления первого физического образа остается наиболее узким местом, поскольку разработка технологии изготовления детали и соответствующей оснастки зачастую требуют затрат, сопоставимых со стоимостью разработки самого изделия.

Имея реальную физическую модель будущего изделия можно выявить и устранить различные ошибки, скорректировать пути продолжения процесса проектирования.

Кроме того, прототип может использоваться в маркетинговых целях или при определении стоимости изготовления.

Контрольные модели уменьшают затраты на проектирование и подготовку производства за счёт выявления возможных ошибок на ранних стадиях, и усиливают связь и взаимопонимание между проектировщиками и заказчиками, сокращая время выхода продукта на рынок.

Появление систем быстрого изготовления прототипов было переворотом в технологии. Вместо того чтобы ждать физические модели на протяжении нескольких недель, конструкторы могут получать их уже через несколько дней или часов.

В целом RP – технологии предопределяют следующие тенденции развития изделий:

1) - более короткий цикл жизни изделия;

2) - возрастающая сложность конструкций;

3) - возрастающая индивидуализация изделий;

4) - уменьшающаяся серийность производства.

Экзаменационный билет № 2

1. Особенности пятикоординатного фрезерования

2. Сравнение производительности проволочного и традиционного электроэродирования.

3. Критические факторы успеха при создании новых изделий.

Ключевой фактор – время

В дальнейшем покажем, что все критические величины влияния, но особенно время и стоимость, можно уплотнить до одной целевой величины: «Время рынка».

Под временем рынка понимают время от решения проектировать и изготавливать изделие до его появления на рынке.

Сегодня потребительские изделия с продолжительностью «жизни» до 5 лет оцениваются как изделия – долгожители. Мы ранее видели, что продолжительность «жизни» изделия падает, и что эта тенденция продолжается. Отсюда ясно, что фактор влияния – «Время рынка» на этом основании почти для всех изделий становиться все важнее.

Экзаменационный билет № 3

1.Факторы, обеспечивающие повышение точности при пятикоординатном фрезеровании.

2. Лазерное резание.

3. Возможности RP-технологии для повышения качества проектов.

Экзаменационный билет № 4

1. Факторы, обеспечивающие снижение шероховатости при пятикоординатном фрезеровании.

2. Резание струей воды.

3. Сущность мотивации и ее влияние на процесс создания изделия.

Резание струей воды.

В настоящее время очень широкое распространение получила лазерная резка. Однако, КПД современных лазеров оставляет желать лучшего, кроме того, при резании металлов и сплавов большой толщины рез получается конусообразным и максимальная толщина листа не более 13 – 15 мм. При резании пластмасс, тканей и других органических материалов, в процессе горения могут выделяться вредные газообразные продукты, к тому же с неприятным запахом.

На этом фоне резание струей воды является холодным, а потому экологически чистым процессом. Суть технологии в том, что струя воды, диаметром менее 0,01 мм подается под высоким давлением (20 – 400 МПа) на разрезаемую заготовку. Для повышения производительности процесса в воду добавляют мелкий абразив, например, оксид алюминия. Данная технология особенно эффективна при резании очень хрупких и твердых материалов и упругих пористых.

Единственным существенным недостатком такого резания является сложность обеспечения техники безопасности процесса. Дело в том, что абсолютно плотных конструкционных материалов, из которых изготавливают полости давления, не бывает, т.е. имеют место микропоры, микротрещины, микрощели и т.д., через которые просачиваются невидимые струи воды под огромным давлением. Они могут причинить серьезные травмы. Поэтому резание струей воды должно выполняться в автоматическом режиме в изолированном помещении. А это требует значительных затрат, которые окупаются только в условиях крупносерийного и массового производства.

Экзаменационный билет № 5

1. Конкретные преимущества при пятикоординатном фрезеровании по сравнению с традиционным.

2. Сравнение резания струей воды с другими видами резки.

3. Влияние RP-технологии на время проектирование изделий.

Экзаменационный билет № 6

1. Конструктивные исполнения столов пятикоординатных фрезерных станков.

2. Сущность RP- технологий и их принципиальные особенности и назначения.

3. Зависимость затрат на исправления ошибок проекта от стадии проекта, на которой ошибка обнаружена.

Экзаменационный билет № 7

1. Высоко скоростное резание.

2. Основные разновидности моделей-«прототипов» и их назначение.

3. Использование RP-технологий в серийном производстве изделий.

Высоко скоростное резание.

Под высокими скоростями резания принято понимать такие скорости, при которых материал заготовки в зоне его контакта с инструментом не только размягчается, но и может расплавляться. При этом остальные параметры режима резания – глубина резания и подача должны быть малыми, а именно: t <= 0,1 мм, s <= 0,1 мм/об. Т.е. высокоскоростное резание не означает обязательную высокую производительность процесса обработки.

Основными достоинствами данной технологии являются:

1) - снижение до пренебрежимо малых величин сил резания, т.к. инструмент практически не встречает сопротивление материала;

2) - размягчение и, особенно, расплавление материала делает незаметной кинематическую шероховатость и, в отдельных случаях, обработанная поверхность может оказаться зеркальной;

3) - исключаются термические деформации заготовок, т.к. скорость резания выше скорости распространения тепла в заготовке, в результате чего, последняя остается холодной.

В конечном итоге, главным достоинством этой технологии является максимально возможная точность обработки, которая обеспечивается практическим отсутствием сил резания и температурных деформаций заготовки.

Для каждой пары материалов заготовка – инструмент требуемая скорость резания подбирается экспериментально и, естественно, оказывается различной.

Как видно из таблицы диапазон высоких скоростей резания для различных конструкционных материалов может колебаться примерно от 200 м/мин до 7000 м/мин и более. Из таблицы также видно, что нижние границы диапазона скоростей характерны для обработки титановых сплавов и высококачественных сталей, а цветные металлы и сплавы требуют более высоких скоростей резания.

Данный метод хорошо использовать, в частности, для фрезерования маложестких заготовок.

В качестве ограничений применимости данного метода следует указать:

1) - необходимость тщательного подбора и согласования друг с другом материалов заготовки и инструмента;

2) - использование, в основном, специальных и очень дорогих инструментов;

3) - трудность и даже невозможность обеспечения требуемых скоростей при использовании малоразмерных инструментов (сверла, зенкеры, развертки и т.д.) и/или при обработке поверхностей малых размеров, что требует создания станков с очень высокими числами оборотов шпинделя;

4) - сверхскоростные станки требуют чрезвычайно сложных, практически безинерционных систем управления, а это не только технически сложно, но и очень дорого.

Экзаменационный билет № 8

1. Физические явления, влияющие на точность обработки при сверхскоростном резании.

2. Стереолитография и ее сущность.

3. Возможности RP-технологий в плане многообразия форм создаваемых изделий.

Экзаменационный билет № 9

1. В каких случаях заготовка при сверхскоростном резании сохраняет комнатную температуру и почему.

2. Стереолитография использованием «масок».

3. Основные особенности современного процесса проектирования изделий.

Экзаменационный билет № 10

1. Сверхскоростное резание и производительность процесса.

2. SLS- технологии.

3. Главные факторы, обеспечивающие эффективность участия в проекте специалистов разного профиля, разных организаций и даже разных стран.

SLS- технологии.

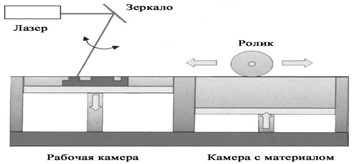

При SLS-технологии (Selective Laser Sintering - лазерное спекание порошковых материалов) 3D объект создаётся из порошкообразных материалов. Частицы порошка, диаметром 50-100 мкм, находящиеся в емкости, расплавляются под воздействием лазерного излучения. Лазерный луч, попадая на тонкий слой порошка, спекает порошковые частицы, которые затвердевают при охлаждении, формируя твёрдый слой. Подвижная платформа опускается. Сверху при помощи ролика наносится порошок, и процесс повторяется до полного изготовления прототипа. На рис. представлена схема изготовления моделей методом лазерного спекания порошковых материалов.

В данной технологии строящаяся модель не нуждается в подпорках (как, например, при стереолитографии), так как нерасплавленный порошковый материал остается лежать в камере, тем самым, обеспечивая необходимую поддержку.

После построения, модель полностью окружена неиспользованным материалом. Порошок очень осторожно удаляется только после полного застывания модели, которое, в зависимости от материала, может длиться несколько часов. После очистки модель может быть подвергнута дальнейшей обработке

Преимущества SLS Технологии

- в данной технологии строящаяся модель не нуждается в подпорках, так как нерасплавленный порошковый материал остается лежать в камере, тем самым, обеспечивая необходимую поддержку

- преимущество этого метода заключается в том, что наряду с пластмассами, можно изготавливать прототипы из всех материалов, которые под воздействием тепла расплавляются, а затем при охлаждении вновь отверждаются

- материал неиспользуемый при построении, можно использовать повторно)

- технология, которая может быть применена для изготовления металлических деталей

- можно изготавливать объекты с движущимися частями за один цикл производства

Недостатки SLS Технологии

- Используется мощный лазер, необходимо использовать систему воздуховода и вентиляцию для проветривания помещения.

- Нельзя задать цвет изделию (?)

Экзаменационный билет № 11

1. Высокопроизводительное шлифование.

2. LOM-технологии.

3. Назначение и свойства дизайн-модели.

LOM-технологии.

Экзаменационный билет № 12

1. При каких условиях высокопроизводительное шлифование наиболее эффективно.

2. FDM-технологии.

3. Назначение и свойства функциональной модели.

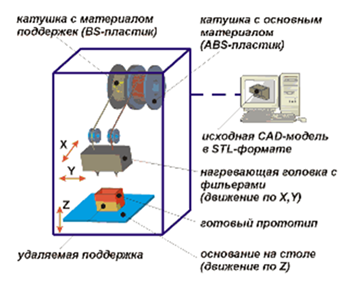

FDM-технологии.

FDM (FDM - Fused Deposition Modeling) – Процесс послойного наложения расплавленной полимерной нити. FDM-система позволит превратить концепцию изделия в реальный прототип, проверить прототип на соответствие форме и размерам и даже смоделировать работоспособность изделия, не прибегая к излишним временным и материальным затратам.

При помощи FDM-технологии можно создавать трехмерные объекты из твердотельных или поверхностных электронных моделей, полученных в CAD-системе. Термопластичный моделирующий материал в форме тонкой нити, диаметром 0.07 дюйма (1,78 мм), подаётся в экструзионную (выдавливающую) головку с системой регулировки температуры, где он разогревается до полужидкого состояния. Выдавливающая головка наносит материал очень тонкими слоями на неподвижное основание, формируя за один проход законченный слой детали. Последующие слои наносятся на предыдущие, отвердевают, соединяются друг с другом.

При создании модели используется два вида материала: первый (основной) – для формирования самой модели, а другой – в качестве опорного (материал поддержки). Поддержка легко удаляется, оставляя чистую и гладкую поверхность раздела между поддержкой и моделью, что в результате даст превосходное качество законченной модели.

Экзаменационный билет № 13

1. Электроэрозионная обдирка.

2. Использование принципов RP-технологий для изготовления сложных изделий из металлических листовых материалов.

3. Назначение и свойства технических прототипов.

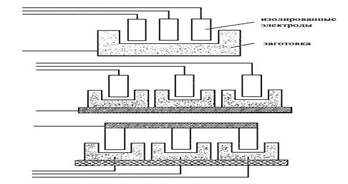

Электроэрозионная обдирка.

Электроэрозионная обработка (Обыкновенная!) основана на физическом явлении, при котором материал одного или обоих электродов под действием происходящего между ними электрического импульсного разряда разрушается и на поверхности электродов образуются лунки. Причина появления лунок локальный нагрев электродов до весьма высокой температуры. При сближении двух электродов и подключении к ним напряжения, достаточного для пробоя образовавшегося межэлектродного промежутка, возникает электрический разряд в виде узкого проводящего канала (столба) с температурой, измеряемой тысячами и десятками тысяч градусов. У оснований этого канала наблюдается разрушение (оплавление, испарение) материала электродов.

Жидкая среда обеспечивает возникновение динамических усилий, необходимых для удаления разрушаемого материала; охлаждая электроды, жидкость стабилизирует процесс. Наиболее часто в качестве среды применяют (Диэлектрики!) нефтепродукты: трансформаторное и веретенное масла, керосин, но еще лучше дистиллированную воду.

Физическая сущность этой технологии (съем материала за счет его расплавления и испарения в искровом разряде) не отличается от классической. Однако экспериментально установлено, что если для обработки одновременно использовать несколько электрически изолированных друг от друга катодов – инструментов или одновременной обработки не изолированными инструментами нескольких электрически изолированных заготовок то производительность процесса существенно возрастает.

Это позволяет уменьшить один из главных недостатков классической электроэрозионной обработки – ее невысокую производительность.

Эта технология наиболее эффективна в качестве черновых операций при обработке очень твердых и труднообрабатываемых материалов. Однако, производительность процесса все-таки оставляет желать лучшего.

Экзаменационный билет № 14

1. Электроэрозионное «фрезерование»..

2. Перспективы развития RP-технологий и

основные задачи, подлежащие решению.

3. Сущность "слепого" проектирования.

Далее, рассмотрев длительность изготовления модели или прототипа tМ, мы узнаем, что от момента времени поручения изготовления модели до окончания его проектирования, изделие «слепое», т.е. без проверки достигнутого качества проекта (фаза «слепого» проектирования tB). (время проектирования модели, когда мы не можем проверить ее свойства и есть «слепое проектирование»)

При неизменном времени изготовления модели с более коротким временем проектирования изделия все больший отрезок времени проектирования изделия будет охватываться «слепым» проектированием (tB1→ tB2).

Принципиальные взаимосвязи ясно показывают, что дальнейшее сокращение времени проектирования изделия целесообразно лишь тогда, когда время изготовления модели тоже будет сокращаться, по меньшей мере, пропорционально времени сокращения проектирования.

Экзаменационный билет № 15

1. Электроэрозионное «полирование».

2. Влияние фактора времени на получение прибыли.

3. Понятие порога мотивации и изменение степени мотивации на различных стадиях создания изделия.

Экзаменационный билет № 16

1. «Ультразвуковая» обработка.

2. Условия получения максимальной прибыли.

3. Сравнение производительности RP-технологий и традиционных технологий.

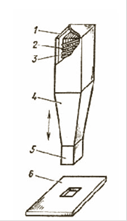

Ультразвуковая» обработка.

Ультразвуковая обработка. Ультразвуковыми условно называют большую группу технологических процессов и операций разнообразного назначения, осуществляемых с обязательным присутствием механических упругих колебаний с частотой выше 16-18 кГц. В одних процессах ультразвуковые колебания используются для передачи в зону обработки необходимого количества энергии (размерная ультразвуковая обработка твердых материалов), в других служат средством интенсификации процессов (химических и электрохимических).

Ультразвуковая размерная обработка - это направленное разрушение твердых и хрупких материалов при помощи мельчайших зерен абразивного порошка, вводимых в виде суспензии в зазор между торцом специального инструмента и заготовкой и колеблющихся с ультразвуковой частотой. Под ударами зерен абразива скалываются мелкие частицы материала с поверхности заготовки. Обрабатываемая площадь и наибольшая глубина обработки зависят от сечения и свойств магнитострикционного материала, из которого изготовлен двигатель-преобразователь.

Износ инструмента определяет срок его службы и оказывает существенное влияние на точность обработки. Изнашивание в продольном направлении происходит из-за разрушения торца инструмента при ударах по абразивным зернам и зависит от физико-механических свойств материала инструмента, а также от зернистости абразива. Поперечный износ является следствием побочного резания, которое совершается между боковой поверхностью инструмента и стенкой обрабатываемого отверстия, и зависит от величины паразитных колебаний инструмента в поперечном направлении, геометрии и профиля инструмента.

Износ инструмента определяет срок его службы и оказывает существенное влияние на точность обработки. Изнашивание в продольном направлении происходит из-за разрушения торца инструмента при ударах по абразивным зернам и зависит от физико-механических свойств материала инструмента, а также от зернистости абразива. Поперечный износ является следствием побочного резания, которое совершается между боковой поверхностью инструмента и стенкой обрабатываемого отверстия, и зависит от величины паразитных колебаний инструмента в поперечном направлении, геометрии и профиля инструмента.

Экзаменационный билет № 1

1. Основные признаки новых технологий.

2. Проволочное электроэродирование.

3. Влияние RP-технологий на процесс проектирования изделий

Основные признаки новых технологий.

Конкретные направления развития технологии приборостроения и машиностроения предсказуемы лишь в некоторой степени, т.к. они базируются на самой многочисленной совокупности человеческих знаний. Однако в общем можно сказать, что очевидны два направления:

- развитие и совершенствование существующих технологий;

- создание технологий на базе еще неиспользуемых процессов и явлений.

При прочих равных условиях, новая технология:

1) - обеспечивает более высокую производительность труда;

2) - обеспечивает снижение себестоимости изготовления изделий;

3) - позволяет повысить геометрическую точность изготовления изделий и/или качество обработанных поверхностей;

4) - позволяет расширить многообразие форм и размеров обрабатываемых поверхностей;

5) - позволяет изготавливать изделия, которые невозможно получить с помощью существующих технологий.

Целесообразность внедрения новой технологии повышается, если выполняются два и более вышеперечисленных условия одновременно.

Характерной особенностью новейших технологий является органическое объединение процессов конструирования и изготовления изделий с обязательным и многообразным использованием компьютеров и современных программных продуктов.

Дата: 2016-10-02, просмотров: 336.