Основными достоинствами объемных гидропередач являются: Бесступенчатость регулирования и плавность передачи крутящего момента. Возможность замены гидропередачей не только коробки передач, но и всей трансмиссии. Простота создания трансмиссии с большим передаточным числом при одном и том же числе агрегатов. Независимость компоновки агрегатов трансмиссии на машине. Легкость изменения передаточного числа, достижения реверсивности, а также возможность полной автоматизации управления как скоростью движения, так и реверсом. Возможность осуществления торможения без использования двигателя и тормозных устройств. Возможность объединения (для некоторых схем) трансмиссии с механизмом поворота. Простота предохранения машины от перегрузок, которые могут вызывать поломки. Устойчивость работы гидромоторов при малых числах оборотов. Легкость унификации гидроагрегатов. Возможность управления трансмиссией персоналом низкой квалификации. Основным преимуществом объемной гидропередачи является бесступенчатость и плавность регулирования передаточного числа.

Источники информации

1. Гидропневмоавтоматика и гидропривод мобильных машин. Объемные гидро- и пневмомашины и передачи. Под ред. Гуськова В.В. - Мн.: Выш. шк., 1987. - С.212-221.

2. Галеева Р.А., Сунарчин Р.А. Объемные гидромашины. - Уфа.: изд. Уфимского ордена Ленина авиационного института им. Серго Орджоникидзе, 1984. - С.62-71.

Гидравлические системы автотранспортных средств.

Гидравлические системы шасси и технологического оборудования автомобилей, их принципиальные и структурные схемы

1. Гидравлические усилители рулевого привода автомобилей.

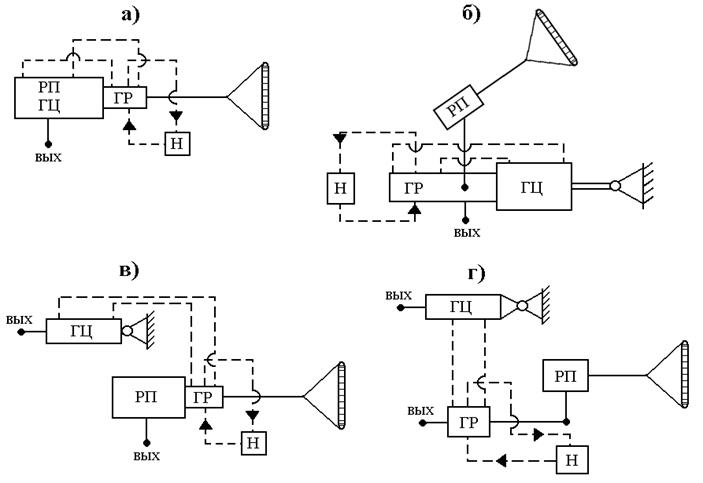

Все многообразие современных конструкций гидроусилителей рулевого управления автомобилей можно представить схемами, изображенными на рис.3.

Краткий анализ представленных схем позволяет сделать следующие обобщения. Конструкции, реализованные по схеме на рис.3.а имеют достоинства: минимальное количество трубок и соединительной арматуры в гидроприводе; минимальное время срабатывания гидроусилителя руля – такую схему в литературе иногда называют «гидроруль». Основным недостатком данного варианта является повышенная механическая нагруженность элементов крепления «гидроруля» на раме автомобиля.

Технические решения, соответствующие схеме на рис.3.б в положительном отношении характеризуются высокой чувствительностью гидропривода управляемых колес, а в отрицательном – относительно большим количеством шарниров рулевого привода, что ускоряет динамику нарастания зазоров в нем. Конструкции гидроусилителей выполненные по схеме на рис.3.в положительно отличаются хорошей чувствительностью привода управляемых колес, но имеют относительно большую протяженность соединительных трубопроводов. Это в свою очередь снижает быстродействие гидравлической системы и ее надежность.

Гидроусилители рулевого управления по схеме на рис.3.г весьма технологичны с точки зрения компоновки конструкции – все агрегаты автономны, однако, значительная длина трубопроводов и большое количество шарниров механической части привода являются причиной пульсаций в процессе действия гидропривода в целом и повышенному нагреву рабочей жидкости.

Рис.3. Принципиальные схемы гидравлических систем усилителей рулевого управления автомобилей: а) встроенный усилитель (автомобили ЗИЛ, КАМАЗ, МАN 40, МАN 365, FAUN FZ 40, 45, ГАЗ - 3110 и др.); б) полувстроенный (МАЗ – 5335, 5434, 509А и др.); в) полуразнесенный (УРАЛ – 375, 43204, КАЗ – 4540, КРАЗ – 6437, 260 и др.); г) разнесенный усилитель (ГАЗ – 66)

На рис.3 использованы следующие обозначения компонентов принципиальных схем: Н – насос; РП – рулевая передача; ГР – гидрораспределитель; ГЦ – исполнительный гидроцилиндр; вых. – механическая силовая связь гидроусилителя с элементами рулевого привода (продольная тяга, элементы рулевой трапеции).

Основными показателями для оценки качества функционирования гидроусилителя рулевого управления являются:

- коэффициент эффективности

Э = РРК/( РРК – РЦ), (1)

где РРК – усилие на ободе рулевого колеса, РЦ – усилие от гидроусилителя, приведенное к рулевому колесу (в реальных конструкциях ЭMAX = 10…15);

- чувствительность, под которой понимаются угол поворота рулевого колеса α и усилие на его ободе РЧУВ, при которых происходит включение гидроусилителя (в существующих конструкциях α = 10…15о, РЧУВ = 20…50 Н).

Гидроусилитель рулевого управления обеспечивает кинематическое и силовое следящее действие, имеет систему клапанов, которые автоматически оптимизируют быстродействие гидросистемы рулевого привода и ограничивают максимальное давление жидкости (обычно до 6,5…7 МПа), с целью защиты механических компонентов привода от деформаций и разрушения).

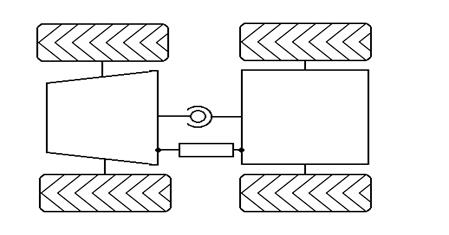

Несколько реже на автомобилях применяются гидроприводы рулевого управления в соответствии со схемой на рис. 4.

Рис.4. Принципиальная схема гидромеханизма поворота шарнирно-сочлененного автомобиля (МАЗ – 529 (Белоруссия), М520, D 550 (США))

Данные конструкции характерны для транспортных средств имеющих шарнирно-сочлененную раму ходовой системы. Основным достоинством в этом случае является то, что в кузове отсутствуют колесные ниши для поворота управляемых колес, поэтому их шины можно выполнить широкопрофильными большого диаметра. Поэтому рассматриваемая схема актуальна для автомобилей, работающих в тяжелых дорожных условиях или по бездорожью.

!!!!!! 2. Гидравлические системы привода тормозов автомобилей.

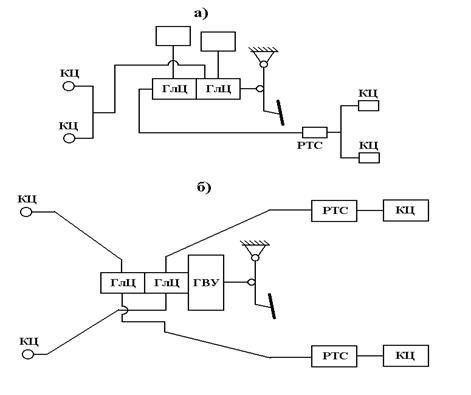

Рис.5. Структурные схемы гидравлического привода тормозов автомобилей:

а – двухконтурная типа «Тандем» (модельный ряд классики ВАЗ и др.); б – двухконтурная диагонального типа (ВАЗ 2108, 2112, ЗАЗ – 1102, AUDI – 100 и др.)

На рис.5 использованы следующие обозначения компонентов структурных схем: ГлЦ – главный тормозной цилиндр; КЦ – колесный цилиндр; РТС – регулятор тормозных сил; ГВУ – гидровакуумный усилитель.

На современных легковых автомобилях и грузовых с полной массой до 7,5 тонн нашли применение многоконтурные гидравлические тормозные приводы. Принципиальные схемы наиболее распространенных из них представлены на рис.5. Общими достоинствами данных систем являются: быстродействие; малые габариты агрегатов, а значит и минимальное компоновочное пространство; максимальная приспособленность для введения компонентов с компьютерным управлением (например, антиблокировочные системы (АБС)). Следует отметить, что диагональная схема (рис.5.б) по сравнению со схемой «тандем» (рис.5.а) при отказе одного из контуров обеспечивает эффективность торможения максимально возможные 50%. Но при этом, в качестве конструктивной особенности подвески передних управляемых колес требуется отрицательное плечо обкатки.

Гидравлические системы исполнительных устройств технологического оборудования автомобилей (на примере автомобиля-самосвала).

Исполнительные устройства автомобилей с гидравлическим объемным приводом очень разнообразны. Это, например, гидравлические манипуляторы и краны, специальные коммунальные и строительные машины и т.д. В качестве примера рассмотрим гидравлический механизм подъема кузова автомобиля-самосвала. В специальной литературе их часто называют «гидродомкратами». В зависимости от выбранного признака выделяют следующие их типы.

1. По компоновке конструкции: одноступенчатые с усилием от 15 до 150 тонн; многоступенчатые (обычно до 4Х ступеней) от 5 до 240 тонн.

2. По восприятию внешней нагрузки: одностороннего действия; двустороннего действия.

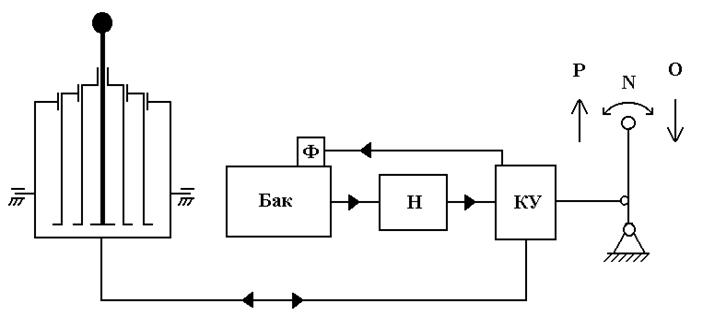

На рис.6 изображена структурная схема гидравлической системы подъемного устройства кузова автомобиля-самосвала на основе трехступенчатого гидроцилиндра одностороннего действия. Аналогичную схему имеют многие современные автомобили-самосвалы, например отечественный ЗИЛ-ММЗ-555. Гидросистема управляется из кабины посредством рычага. Насос шестеренного типа имеет привод через коробку отбора мощности от коробки передач базового шасси. Максимальное давление в данной гидросистеме может достигать 8 МПа.

Рис.6. Структурная схема гидросистемы подъемного механизма кузова автомобиля-самосвала: Н – насос; КУ – кран управления; Ф – фильтр гидросистемы; P,N,O – положение рукоятки управления на «подъем», «нейтральное», «опускание», соответственно

Краткие сведения о рабочих жидкостях рассмотренных гидросистем.

Подробное изучение автомобильных масел предусматривают специальные дисциплины учебного плана. Следует отметить большое разнообразие данных эксплуатационных материалов на практике. Здесь следует указать на то, что в технической эксплуатации необходимо придерживаться соответствующих инструкций заводов и фирм производителей. Для примера представим некоторые, наиболее применяемые в России рабочие жидкости для автомобильных гидравлических систем. Это отечественные масла МГ- 15 - В, МГ - 46 - В, И5А, И12А, МГ3, Р. Зарубежные аналоги AF42 (Shell), Univis S13 (Exxon), Tellus 46 (Shell), Hyspin AWS 46 (Exxon), Vitrea 9, Vitrea 22 (Shell). Отечественные тормозные жидкости БСК, ГТЖ – 22М, «Нева», «Томь», «Роса».

4. Функциональные подгруппы гидравлического автосервисного оборудования

4.1. Обзор гидросистем оборудования для мойки автомобилей.

В основу данного обзора целесообразно положить классификацию гидравлических способов мойки автомобилей и их агрегатов.

Гидродинамический (струйный) способ мойки. В качестве принципа использует скоростной напор моющей жидкости, при этом скорость струи достигает 50…100 м/с и моющий раствор, как правило, содержит в себе эффективные химические моющие средства. Основной недостаток – большой расход воды.

Способ влажного протирания, при котором смоченные поверхности объекта мойки протираются тем или иным рабочим органом установки. В данном случае имеет место малый расход моющей жидкости, но процесс требует достаточно сложной конструкции моечных щеточных устройств.

По величине рабочего давления процесса шланговой и струйной мойки гидросистемы оборудования бывают: низкого давления – 0,2…0,4 МПа; среднего давления – 0,4…1 МПа; высокого давления – 1…14 МПа.

В зависимости от способа движения коллекторов с сопловыми насадками моечные гидросистемы могут быть: c круговым движением насадок; с перекрещивающимися траекториями коллекторов; c эллипсоидными движениями сопел.

Основными перспективными тенденциями в развитии гидравлических систем моечного оборудования автосервисов считаются:

- увеличение напора моющей жидкости в среднем до 3…4 МПа;

- подогрев воды;

- регенерация воды;

- специализация гидросистем моечного оборудования в зависимости от обрабатываемых объектов;

- применение специальных насадок выходных сопел (переменные диаметр и угол атаки струи и т.п.).

4.2. Гидравлические системы подъемно-осмотрового и подъемно-транспортного оборудования.

Здесь возможен следующий классификационный подход.

Прежде всего, данные системы подразделяются по количеству исполнительных устройств (гидроцилиндров, плунжеров): одно, двух и многоплунжерные.

По способу механического привода насосной станции гидросистемы подъемников могут быть с ручным (ножным) и электрическим приводом.

Усилие, создаваемое исполнительными цилиндрами гидроподъемников может варьироваться в пределах от 2 до 48 тонн, а удельное быстродействие гидропривода при выдвижении штоков от 1 до 3,7 т/мин.

Рабочий ход исполнительных цилиндров зависит от назначения подъемника и может иметь диапазоны: для напольного оборудования 1,1…2,3 м; для канавных подъемников 350…800 мм.

Особо следует выделить опрокидыватели и домкраты для автомобилей.

Так по усилию создаваемому гидромеханизмами опрокидывателей они находятся в диапазоне 1…3 тонны при угле наклона к горизонту до 60о.

Гидросистемы автомобильных телескопических домкратов способны реализовывать усилия 1,6…12,5 тонн, а ход штока в пределах 120…260 мм.

В качестве современного направления развития исполнительных гидравлических устройств автомобильных подъемников следует выделить создание ступенчатых многостоечных подъемников для производства работ на разных уровнях.

4.3. Обзор гидравлических систем оборудования для смазки элементов конструкции автомобилей.

Маслораздаточное оборудование гаражей специфику своих гидросистем отражает в следующих классификационных особенностях.

По способу привода рабочего насоса данные гидросистемы могут быть: c ручным (ножным) приводом; с электроприводом; с пневматическим приводом.

В зависимости от подготовки рабочей жидкости к заправке системы могут быть с подогревом и без него.

По способу измерения расхода масел в процессе заправки в гидросистеме могут использоваться объемные или скоростные методы замеров.

Наиболее характерными параметрами гидросистем маслораздаточных колонок гаражей являются: производительность 10…12 л/мин; рабочее давление 0,8…1,5 МПа.

Гидравлическое оборудование гаражных нагнетателей пластических смазок классифицируется по следующим признакам. По давлению нагнетания: 1АЯ ступень давления – 25 МПа; 2АЯ ступень давления – 40 МПа. В зависимости от числа исполнительных устройств – от 1ГО до 4Х. По подаче насоса высокого давления (при противодавлении в системе 10 МПа) – 150; 200; 300 г/мин.

4.4. Особенности гидрооборудования для разборочно-сборочных и ремонтных работ.

Прежде всего, здесь следует выделить гидравлические устройства для замены агрегатов автомобилей на постах с подъемниками напольного или канавного типа. В их гидросистемах применяются, как правило, плунжерные насосы с ножным приводом и двухступенчатые телескопические исполнительные гидроцилиндры с усилием на штоке до 1,5 тонн. Примерно аналогичное функциональное назначение имеют мини-краны передвижного типа для демонтажно-монтажных работ. Они обеспечивают своими гидроцилиндрами грузоподъемность стрелы 250…1000 кг. Эффективно применение при ремонте автомобилей передвижных трансмиссионных телескопических домкратов (обычно на трех опорах качения). Последние имеют гидросистему с ножным приводом и вертикальный исполнительный гидроцилиндр с усилием 800…1500 кг.

Особое место занимают в рассматриваемой подгруппе гидросистемы оборудования для кузовного ремонта. Они применяются на установках для создания гидроцилиндрами нескольких разнонаправленных усилий правки кузова. В данном случае усилия исполнительного органа могут достигать 4…20 тонн и иметь направление противоположное силе, вызвавшей деформацию. В гидросистему такого оборудования может входить до 4Х насосов (как правили с ножным приводом), несколько силовых гидроцилиндров и до 80ТИ специальных изделий-приспособлений для правки элементов кузова автомобиля.

Неотъемлемой частью данной подгруппы являются гаражные гидравлические прессы различного назначения. Они могут иметь усилие на исполнительном устройстве до 40 тонн, и приводится в действие от электродвигателя или вручную.

Автомобильные пневмоприводы. Перспективы развития.

Общие сведения.

Автомобильный пневматический тормозной привод используется на автомобилях средней и большой грузоподъемности и на автобусах.

2. Функции пневматического тормозного привода.

Здесь следует отметить следующие процессы и действия:

подготовка сжатого воздуха, состоящая в его отборе, сжатии, очистки от загрязнений, образование запасов сжатого воздуха в ресиверах и регулирования в них давления;

распределение сжатого воздуха по контурам привода и их защита;

передача энергии от ее источника к тормозным механизмам;

управление энергией в процессе передачи, то есть обеспечение с заданной точностью связи между усилием на педали и усилием на штоке тормозной камеры – данная связь является аналоговой (следящее действие);

контроль работоспособности тормозного привода и сигнализация о его состоянии.

3. Перечень групп требований к автомобильному тормозному пневмоприводу.

Требования к запасу сжатого воздуха. Например, для одиночных автомобилей и тягачей давление в ресиверах должно быть 0,65 – 0,8 МПа. Для прицепных автотранспортных средств давление в ресивере должно быть не ниже 0,8 МПа – если прицеп связан с тягачом по однопроводной схеме и не ниже 0,63 МПа, если схема двухпроводная. При этом в промежуточной точке, то есть на уровне питающей соединительной головки, оно должно быть не ниже 0,5 и 0,63 МПа, соответственно.

Требования к распределению сжатого воздуха по контурам. Например, при отказе какой либо части пневмопривода остальные должны быть способны осуществлять торможение, запасная тормозная система, дублирующая рабочую, должна обеспечить эффективность не менее 30% от предписанной контурам.

Требования к передаче энергии и управлению ею при передаче. В этом плане, например, должно обеспечиваться следящее действие пневмопривода тормозов, нормативное соотношение между удельными тормозными силами передней и задней осей автомобиля, а также между относительными замедлениями тягача и прицепа и давлением в управляющей магистрали, что служит критерием совместимости тягача и прицепа в автопоезде.

Требования к пневматическому приводу запасной тормозной системы. Так, давление в энергоаккумуляторах, при котором начинается торможение тягача не должно превышать 80% нижнего предела регулирования, что предупреждает самопроизвольное включение тормозов при колебаниях давления в тормозном приводе.

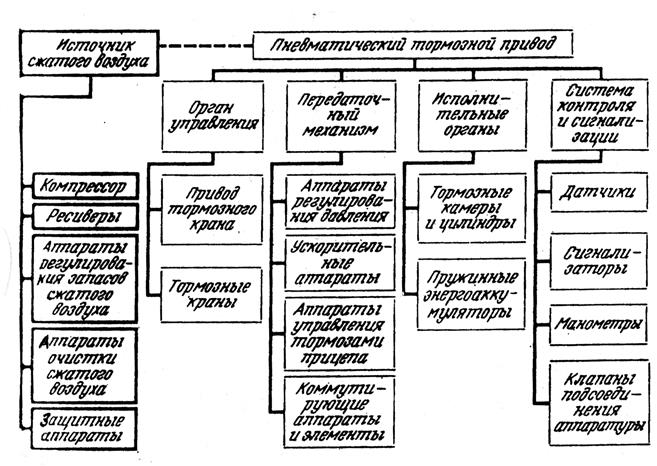

4. В общую структуру пневматического привода тормозов автомобилей входят элементы, отображенные на рис. 40.

Рис. 40. Структурная схема пневматического тормозного привода

Примеры пневматического тормозного привода автопоездов.

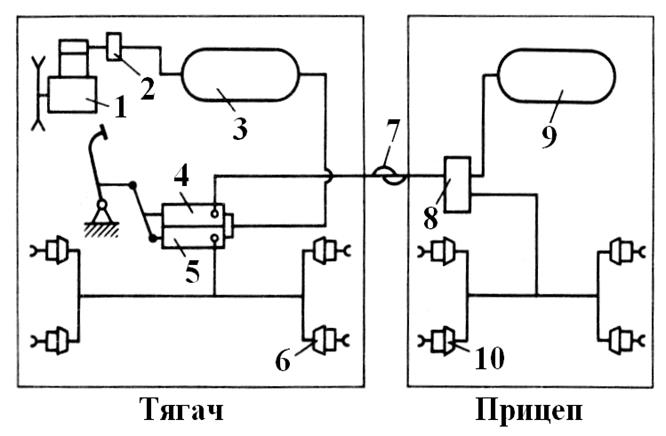

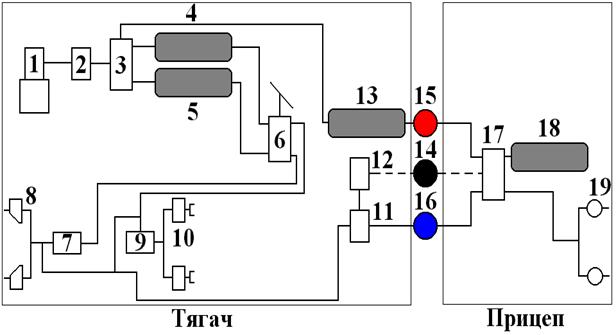

Существует достаточно много конкретных схем конструктивной реализации пневматического привода рабочих тормозов грузовых автопоездов. Однако их можно свести практически к двум основным принципиальным схемам – применяющуюся на автопоездах более раннего производства (рис.41) и современную (рис.42).

Рис. 41. Принципиальная схема однопроводного тормозного пневмопривода автопоезда с одноконтурным тормозным пневмоприводом тягача: 1 – компрессор; 2 – регулятор давления; 3 – ресивер тягача; 4 – секция тормозного крана управления тормозами прицепа (обратнодействующая); 5 – секция тормозов тягача; 6 – тормозные камеры тягача; 7 – соединительная головка типа «А»; 8 – воздухораспределитель прицепа; 9 – ресивер прицепа; 10 – тормозные камеры прицепа

Рис. 42. Схема двухпроводного тормозного пневмопривода автопоезда с двухконтурным тормозным пневмоприводом тягача: 1 и 2 аналогично рис.39; 3 – защитный клапан; 4 – ресивер контура задней оси тягача; 5 – ресивер контура передней оси; 6 – тормозной кран тягача; 7 – клапан ограничения давления; 8 – тормозные камеры передней оси тягача; 9 – регулятор тормозных сил; 10 – задней оси; 11 – кран управления тормозами прицепа с двухпроводным приводом; 12 – кран управления тормозами прицепа с однопроводным приводом; 13 – ресивер питания привода прицепа; 14 – головка типа «А» однопроводного привода прицепа; 15 – питающая головка типа «Пальм» двухпроводного привода прицепа; 16 – головка типа «Палм» управляющей магистрали прицепа; 17 – воздухораспределитель прицепа; 18 – ресивер прицепа; 19 – тормозные камеры прицепа

7. Современные тенденции развития пневматического тормозного привода автомобилей:

введение компьютерного управления такими компонентами как регуляторы тормозных сил и антиблокировочные системы;

использование качественных материалов в конструкции отдельных элементов – цинковые сплавы корпусов и деталей металлоконструкции, фторопласт в узлах трения, различные полимерные композиции для диафрагм и клапанов;

все большее подключение различных потребителей автомобильных систем к запасам сжатого воздуха из ресиверов тормозного пневмопривода.

Дата: 2019-11-01, просмотров: 390.