В вольном переводе с латинского слово «турбина» означает «волчок». Так стали называть в середине XIX в. вращающиеся устройства — первичные двигатели, в которых энергия воды, пара или газа преобразуется в механическую энергию, т. е. в работу.

Гидравлической турбиной называется двигатель, преобразующий энергию движущейся воды в механическую энергию вращения его рабочего колеса. Если в гидротурбинах используется только кинетическая энергия потока, то они называются активными. В практике принято гидротурбины подразделять на классы, системы, типы и серии. По принципу действия Г. делятся на активные и реактивные. Основным рабочим органом Г., в котором происходит преобразование энергии, является рабочее колесо. Вода подводится к рабочему колесу в активных Г. через сопла, в реактивных — через направляющий аппарат. В активной Г. вода перед рабочим колесом и за ним имеет давление, равное атмосферному. В реактивной Г. давление, воды перед рабочим колесом больше атмосферного, а за ним может быть как больше, так и меньше атмосферного давления.

Первая реактивная Г. была изобретена в 1827 французским инженером Б. Фурнероном; эта Г. имела на рабочем колесе мощность 6 л. с., но из-за плохих энергетических свойств подобные. Г. уже не применяются.

Турбины, в зависимости от используемого рабочего тела, бывают гидравлические, паровые и газовые.

Газовая турбина-часть газотурбинных двигателей (ГТД). Такие двигатели, в частности, работают на современных самолетах. Воздух в газотурбинных двигателях сжимается компрессором и подается в камеру сгорания, в которую вводится жидкое топливо или горючий газ. Нагретый сжатый газ вращает турбину. Часть своей работы турбина отдает компрессору, сжимающему воздух, а часть — потребителю — электрогенератору на газотурбинной электростанции, воздушному винту или реактивной струе на самолете, колесу автомобиля, нагнетателю, перекачивающему газ по газопроводу, и т. д. Из-за высокой температуры газа лопатки газовой турбины обычно приходится искусственно охлаждать. Для этого их иногда делают полыми и продувают через них холодный воздух.

На электростанциях газотурбинные установки используются в качестве так называемых пиковых устройств, т. е. устройств, работающих в напряженные утренние и вечерние часы суток — в часы пик. Дело в том, что потребление электроэнергии в течение суток очень неравномерно. Изменить режим работы паровой турбины нелегко, так как пар аккумулирует большое количество тепла и для его охлаждения нужно много времени. Газотурбинные двигатели легко ввести в работу. Их запускают в тот момент, когда потребление энергии резко возрастает.

Газовые турбины используют не только для получения работы, но и для глубокого охлаждения и сжижения некоторых газов (воздух, гелий, водород и т. д.; см. Холодильные машины и криогенная техника). Такие турбины называются турбодетандерами. Идею турбодетандера предложил и реализовал на практике один из крупнейших ученых XX в., наш соотечественник П. Л. Капица.

Гидромуфты

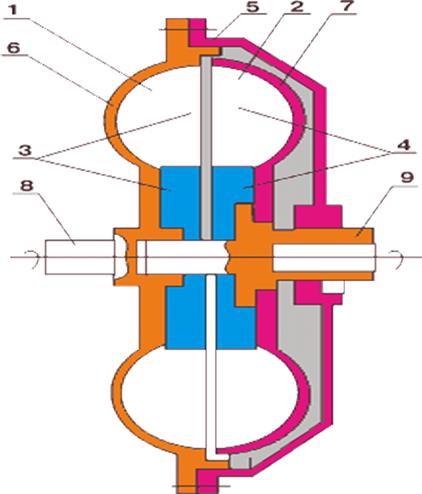

Гидромуфта представляет собой тип гидродинамической передачи, посредством которой реализуется передача крутящего момента с одного вала на другой. От гидротранс-формато-ра это устройство отличается отсутствием реактора, а от обычных механических муфт – отсутствием жесткой связи между валом двигателя и ведомым валом. Основными элементами традиционной гидромуфты являются заключенные в корпус насосное 1 (соединено с ведущим валом) и турбинное колеса 2 с лопастями (-с выходным (ведо-мым)) Расположенные соосно рабочие органы гидравлической турбины и лопастного насоса, находясь в едином герметичном корпусе, предельно сближены друг с другом (но без соприкосновения). Во время вращения насосного колеса рабочая жидкость попадает прямо на лопатки турбинного колеса, сообщая ему вращающий момент.

В работе гидравлической муфты выделяют 3 состояния:

- состояние покоя;

- трогание с места;

- работа в номинальном режиме.

Изначально вся жидкость в корпусе муфты находится в полностью неподвижном состоянии. Второй этап – трогание с места. С повышением частоты вращения вала двигателя насосное колесо увеличивает скорость рабочей жидкости, что приводит к созданию циркулирующего потока. В это время круговой поток начинает омывать турбинное лопастное колесо, заставляя его вращаться. Для изменения крутящего момента муфта может быть оборудована специальными камерами (кольцевая камера или камера замедления). За счет небольшой разницы между частотой вращения турбинного и насосного колес в гидромуфте устанавливается постоянный циркулирующий поток.

На рис.1 схематично в меридиональном сечении показана гидромуфта, имеющая ведущее лопастное насосное колесо центробежного типа 1(насос) и ведомое лопастное колесо, выполняющее функцию реактивной турбины 2(турбина). Оба колеса имеют, как правило, плоские радиальные лопатки 3 и 4. К насосу 1 присоединен вращающийся при работе корпус 5. Диски 6 и 7 насоса и турбины выполнены в виде чаш с криволинейными образующими. В совокупности с межлопастными каналами торообразная часть полости гидромуфты, заключенная между чашами насоса и турбины, является рабочей полостью. Между торцами колес имеется небольшой осевой зазор, благодаря чему возможно вращение одного колеса относительно другого. Замкнутая полость гидромуфты заполняется рабочей жидкостью (РЖ), в качестве которой используются чаще всего минеральные маловязкие масла. В пожароопасных условиях применяются вода и водные эмульсии, а также трудновоспламеняемые синтетические масла. В приводном блоке насос соединяется валом 8 с двигателем, а турбина валом 9 с механической передачей. При включении двигателя насос своей лопастной системой увлекает во вращение РЖ и, отбрасывая к периферии рабочей полости, направляет ее на лопатки турбины.

Крутящий момент гидромуфты передается всегда при некотором отставании скорости турбины от скорости насоса. Это значит, что гидромуфта работает со скольжением. Скольжение отображает долю потерь мощности, идущих на нагрев РЖ и деталей гидромуфты.

Гурбомуфта типа Т представляет собой базовую конструкцию муфты с постоянным наполнением. Эта муфта состоит из корпуса, насосного и турбинного колес. За счет установки дополнительных элементов в базовую конструкцию становится возможным создание других разновидностей гидромуфт. С целью компенсации небольших неточностей, допускаемых при установке, для соединения турбомуфты с валом приводного двигателя используется эластичная соединительная муфта. Устройства данного типа, как правило, применяются при необходимости гашения колебаний, защиты машины и двигателя от возможных перегрузок, а также в обычных приводах, для которых характерен низкий диапазон мощности.

Гидравлическая муфта типа DT включает в себя пару рабочих контуров, которые действуют параллельно. Такие гидродинамические передачи находят применение в конструкциях роторных экскаваторов, разминально-месильных машин и черпаковых подъемников. На наружном колесе турбомуфты типа TV располагается камера замедления, которая при остановке заполняется (не целиком) жидкостью. Благодаря временному уменьшению объема жидкости в рабочем контуре во время процесса пуска осуществляется передача крутящего момента меньшей величины. Таким образом, запуск машины происходит без нагрузки. Через некоторое время, с разгоном двигателя, жидкость, находящаяся в камере замедления, перемещается в рабочее пространство, так что способность передачи максимальной мощности никуда не исчезает.

Гидравлические муфты имеют целый ряд преимуществ:

- плавный, разгруженный запуск;

- снижение энергопотребления во время пуска, достигаемое за счет запуска двигателя с минимальной нагрузкой;

- защита двигателя, а также вращающихся деталей оборудования от перегрузок в случае блокировок;

- возможность применения недорогих электродвигателей с короткозамкнутым ротором (без использования какой-то специальной пусковой аппаратуры);

- ограничение величины крутящего момента во время пуска;

- долговечность и надежная защита от перегрузок, достигаемая благодаря отлаженной работе жидкостной кинематической цепи;

- простота и относительная дешевизна технического обслуживания;

- эффективное демпфирование (обеспечивается жидкостной связью насосного колеса и турбины) крутильных колебаний и вибраций, неизменно сопутствующих функционированию машины;

- возможность реализации многочисленных запусков;

- выравнивание в автоматическом режиме нагрузок, возникающих при эксплуатации двух- или многомоторных приводов.

Благодаря плавному разгону машины с большой величиной момента инерции вращающихся элементов становится целесообразным применение гидромуфт в центрифугах, дисковых и молотковых дробилках, сепараторах, шаровых мельницах, транспортерах, отличающихся большой длиной, вентиляторах и т.п. Итогом установки гидравлической муфты в названных машинах становится замена имеющих сложную конструкцию электродвигателей с фазным ротором на более простые короткозамкнутые агрегаты. Равномерность распределения нагрузки (приводящая к повышению компактности привода, уменьшению пускового тока, достижению плавности пуска и повышению срока эксплуатации двигателей) при использовании привода, включающего в себя несколько двигателей, применяется в ленточных и цепных скребковых конвейерах, барабанных сушилках, 2-хроторных дробилках.

Такое достоинство гидродинамических передач, как гашение колебаний, поспособствовало их применению в конструкциях роторных экскаваторов, конусных и щековых дробилок, поршневых насосов, грохотов и др. За счет демпфирования колебаний достигается существенное сокращение поломок различных узлов. Это обусловлено снижением усталостных напряжений в деталях. Защита от перегрузок при запуске и в процессе торможения не только обеспечивает устойчивую работу оборудования, но и уменьшает количество простоев на ремонт (соответственно, и расход запасных частей), увеличивает срок службы как отдельных узлов привода, так и машины в целом. Данное положительное свойство гидромуфт нашло применение в машинах, обладающих большими маховыми массами, и оборудовании, запуск которого производится под нагрузкой. К первой категории относятся мельницы, вентиляторы и центрифуги, а ко второй – скреперные лебедки, горные машины, скребковые конвейеры и т.п. Таким образом, включение гидромуфты в состав силового привода обеспечивает значительную оптимизацию его характеристик (как статических, так и динамических), а это оказывает неоценимую помощь в увеличении эксплуатационной надежности оборудования.

Гидромуфта была создана в Германии в 1909-1910 годах профессором Фиттингером и впервые была применена в качестве эластичной связи двух валов на судне.

В настоящее время гидромуфты используются для передачи мощности от 0,5 до 35000 кВт в одном агрегате и более.

На оптимальных режимах работы коэффициент полезного действия гидравлических передач достигает (85 - 98)%.

Гидромуфты подразделяются на регулируемые и замкнутые.

Регулируемые гидромуфты предназначены, как правило, для относительно неглубокого (до 30-40%) регулирования частоты вращения ведомого вала привода. К таким машинам относятся мощные (до15тыс.квт) центробежные насосы, турбогенераторы, вентиляторы. Для многих лопастных машин регулирование гидромуфтой имеет ряд преимуществ по сравнению с другими способами регулирования скорости. Наибольшее распространение в мировой практике получили более простые по конструкции и обслуживанию нерегулируемые замкнутые гидромуфты.

Основные типы и характеристики замкнутых гидромуфт.

Замкнутые гидромуфты постоянного наполнения условно могут быть подразделены на предохранительные и пускопредохранительные. Предохранительные гидромуфты ограничивают крутящий момент значением, меньшим на 15-20% максимального (опрокидного) момента приводного электродвигателя (двигатель). Значение пускового (стопового) момента в отдельных моделях таких гидромуфт может иметь значение 1,3-1,4 от величины номинального момента. В этом случае предохранительная гидромуфта выполняет функцию муфты предельного момента. Пускопредохранительная гидромуфта предназначена для поддержания вращающего момента привода в течение всего периода разгона машины в пределах 1,3-1,5 от номинального момента. Характерным примером применения предохранительной гидромуфты как муфты предельного момента является роторный экскаватор, а пускопредохранительной гидромуфты - ленточный конвейер большой длины.

Выравнивание нагрузок на двигатели

В некоторых машинах по условиям компоновки и в соответствии с требованиями эксплуатации необходимо использовать два или более двигателя для приведения в действие через суммирующий редуктор или отдельные приводные блоки единого исполнительного органа. К таким машинам относятся ленточные и цепные скребковые конвейеры, роторные экскаваторы, дробилки отдельных типов, горнопроходческие щиты, комбайны и др. Обладая свойствами демпфирования и гашения крутильных колебаний, пульсирующих и пиковых нагрузок, гидромуфта позволяет увеличить срок службы машин. Гидромуфты ведущих фирм Запада широко используются во всех отраслях промышленности большинства стран мира. В то же время в России так же, как и в странах СНГ, наблюдается значительное отставание в сфере серийного производства и применения гидромуфт, что снижает технический уровень и эксплутационную надежность многих отечественных машин.

ГИДРОДИНАМИЧЕСКАЯ ПЕРЕДАЧА

Гидродинамические передачи – это гидравлические устройства вращательного движения, в которых крутящий момент передаётся от ведущего к ведомому валу вследствие изменения момента количества масла, проходящего через лопастные колёса.

Гидродинамические передачи, используемые в транспортных машинах, разделяются на гидромуфты, гидротрансформаторы и комплексные передачи. Комплексные передачи обладают на одних режимах работы свойствами гидротрансформатора, а на других – гидромуфты.

Основное различие между гидромуфтой и гидротрансформатором состоит в том, что первая позволяет плавно изменять угловую скорость ведомого вала и передавать крутящий момент без его трансформации, а второй при изменении частоты вращения ведомого вала автоматически изменяет крутящий момент в зависимости от приложен-

ного к ведомому валу сопротивления.

Гидротрансформаторы автоматически и непрерывно изменяют в значительных пределах крутящий момент на ведомом валу.

В гидротрансформаторах между насосным и турбинным колёсами, в отличие от гидро-муфты, устанавливают дополнительно реакторное колёсо, которое жёстко соединяется с картером. Реакторное колёсо устанавливается между выходом из турбинного колёса и входом в насосное колёсо и предназначено для изменения направления движения потока масла таким образом, чтобы оно совпало с направлением вращения насосного колёса. При этом неизрасходованная энергия масла не тормозит насосное колёсо, как это происходит в гидромуфте, а, наоборот, помогает его вращению, что позволяет сообщать насосному колёсу дополнительную энергию.

Комплексная гидропередача объединяет в одном агрегате гидромуфту и гидротрансфор-матор. Она состоит из насосного, турбинного и реакторного колёс. Однако реакторное колесо, в отличие от гидротрансформатора, соединяется с картером не жёстко, а через обгонную муфту. Такое решение обеспечивает автоматический переход гидродина-мической передачи с режима гидротрансформатора на режим гидромуфты и обратно.

Отсутствие жёсткой кинематической связи между валом двигателя и ведущими колёсами машины обеспечивает пуск двигателя и остановку машины без выключения передачи в коробке передач. Наличие такой связи устраняет вероятность того, что заглохнет двигатель как по неопытности водителя, так и вследствие внезапного возрастания

внешнего сопротивления, при котором может произойти полная остановка автомобиля.

Плавность передачи тягового усилия в случае использования гидропередачи повышает проходимость автомобиля при движении по грунтам с плохими сцепными свойствами.

Поскольку гидродинамические передачи не пропускают крутильные колебания от двигателя в трансмиссию, то повышается надёжность и долговечность агрегатов моторно-трансмиссионной установки автомобиля. Лопастные колёса гидропередачи (насосное, турбинное, реакторное) практически не изнашиваются.

Гидромеханические трансмиссии по сравнению с обычной механической трансмис-сией имеют несколько меньший КПД. Значительные внутренние потери энергии в гидродинамических передачах вызывают необходимость установки радиаторов для охлаждения масла.

Несмотря на то, что гидротрансформатор и комплексная гидропередача изменяют передаваемый от двигателя крутящий момент в соответствии с изменением внешней нагрузки, трансмиссия автомобиля должна включать в себя коробку передач. К сожа-лению, применяемые гидродинамические передачи могут изменять величину пере-даваемого крутящего момента лишь в 2–3 раза, что недостаточно для движения

автомобилей в различных дорожных условиях.

Дата: 2019-11-01, просмотров: 333.