По характеру воздействия на рабочий орган пневмоприводы с поступательным движением бывают:

-двухпозиционные, перемещающие рабочий орган между двумя крайними положениями;

-многопозиционные, перемещающие рабочий орган в различные положения.

По принципу действия пневматические приводы с поступательным движением бывают:

-одностороннего действия, возврат привода в исходное положение осуществляется механической пружиной;

-двухстороннего действия, перемещающие рабочий орган привода осуществляется сжатым воздухом.

По конструктивному исполнению пневмоприводы с поступательным движением делятся на:

-поршневые, представляющие собой цилиндр, в котором под воздействием сжатого воздуха либо пружины перемещается поршень (возможны два варианта исполнения: в односторонних поршневых пневмоприводах рабочий ход осуществляется за счёт сжатого воздуха, а холостой за счёт пружины; в двухсторонних — и рабочий, и холостой ходы осуществляются за счёт сжатого воздуха);

-мембранные, представляющие собой герметичную камеру, разделённую мембраной на две полости; в данном случае цилиндр соединён с жёстким центром мембраны, на всю площадь которой и производит действие сжатый воздух (также, как и поршневые, выполняются в двух видах — одно- либо двухстороннем);

-сильфонные применяются реже. Практически всегда одностороннего действия: усилие возврата может создаваться как упругостью самого сильфон, так и с использованием дополнительной пружины.

В особых случаях (когда требуется повышенное быстродействие) применяют специальный тип пневмоприводов — вибрационный пневмопривод релейного типа.

Одно из применений пневматических приводов является использование их в качестве силовых приводов на пневматических тренажерах.

Типовая схема пневмопривода

Воздух в пневмосистему поступает через воздухозаборник.

Фильтр осуществляет очистку воздуха в целях предупреждения повреждения элементов привода и уменьшения их износа.

Компрессор осуществляет сжатие воздуха.

Поскольку сжатый в компрессоре воздух имеет высокую температуру, то перед подачей воздуха потребителям (как правило, пневмодвигателям) воздух охлаждают в теплообменнике (в холодильнике).

Чтобы предотвратить обледенение пневмодвигателей вследствие расширения в них воздуха, а также для уменьшения коррозии деталей, в пневмосистеме устанавливают влагоотделитель.

Воздухосборник служит для создания запаса сжатого воздуха, а также для сглаживания пульсаций давления в пневмосистеме. Эти пульсации обусловлены принципом работы объёмных компрессоров (например, поршневых), подающих воздух в систему порциями.

В маслораспылителе в сжатый воздух добавляется смазка, благодаря чему уменьшается трение между подвижными деталями пневмопривода и предотвращает их заклинивание.

В пневмоприводе обязательно устанавливается редукционный клапан, обеспечивающий подачу к пневмодвигателям сжатого воздуха при постоянном давлении.

Распределитель управляет движением выходных звеньев пневмодвигателя.

В пневмодвигателе (пневмомоторе или пневмоцилиндре) энергия сжатого воздуха преобразуется в механическую энергию.

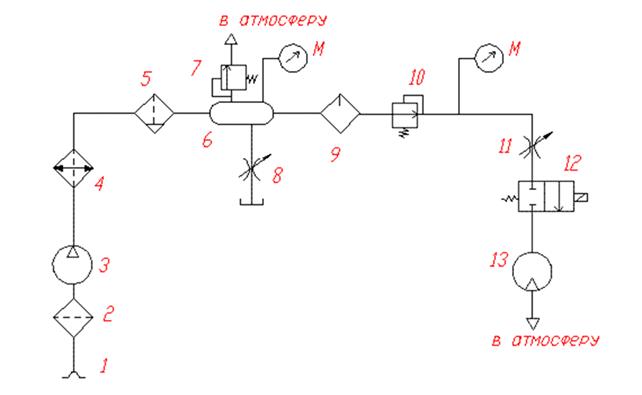

Типовая схема пневмопривода: 1 — воздухозаборник; 2 — фильтр; 3 — компрессор; 4 — теплообменник (холодильник); 5 — влагоотделитель; 6 — воздухосборник (ресивер); 7 — предохранительный клапан; 8- Дроссель; 9 — маслораспылитель; 10 — редукционный клапан; 11 — дроссель; 12 — распределитель; 13 пневмомотор; М — манометр.

Любой объект, в котором используется газообразное вещество, можно отнести к газовым системам. Поскольку наиболее доступным газом является воздух, состоящий из смеси множества газов, то его широкое применение для выполнения различных процессов обусловлено самой природой. В переводе с греческого pneumatikos - воздушный, чем и объясняется этимологическое происхождение названия пневматические системы. В технической литературе часто используется более краткий термин - пневматика.

Пневматические устройства начали применять еще в глубокой древности (ветряные двигатели, музыкальные инструменты, кузнечные меха и пр.), но самое широкое распространение они получили вследствие создания надежных источников пневматической энергии - нагнетателей, способных придавать газам необходимый запас потенциальной и (или) кинетической энергии.

Пневматический привод, состоящий из комплекса устройств для приведения в действие машин и механизмов, является далеко не единственным направлением использования воздуха (в общем случае газа) в технике и жизнедеятельности человека. В подтверждение этого положения кратко рассмотрим основные виды пневматических систем, отличающихся как по назначению, так и по способу использования газообразного вещества.

По наличию и причине движения газа все системы можно разделить на три группы.

К первой группе отнесем системы с естественной конвекцией (циркуляцией) газа (чаще всего воздуха), где движение и его направление обусловлено градиентами температуры и плотности природного характера, например, атмосферная оболочка планеты, вентиляционные системы помещений, горных выработок, газоходов и т.п.

Ко второй группе отнесем системы с замкнутыми камерами, не сообщающимися с атмосферой, в которых может изменяться состояние газа вследствие изменения температуры, объема камеры, наддува или отсасывания газа. К ним относятся различные аккумулирующие емкости (пневмобаллоны), пневматические тормозные устройства (пневмобуферы), всевозможные эластичные надувные устройства, пневмогидравлические системы топливных баков летательных аппаратов и многие другие. Примером устройств с использованием вакуума в замкнутой камере могут быть пневмозахваты (пневмоприсоски), которые наиболее эффективны для перемещения штучных листовых изделий (бумага, металл, пластмасса и т.п.) в условиях автоматизированного и роботизированного производства.

К третьей группе следует отнести такие системы, где используется энергия предварительно сжатого газа для выполнения различных работ. В таких системах газ перемещается по магистралям с относитель-но большой скоростью и обладает значительным запасом энергии. Они могут быть циркуляционными(замкнутыми) и бесциркуляционными. В циркуляционных системах отработавший газ возвращается по магистралям к нагнетателю для повторного использования (как в гидроприводе). Применение систем весьма специфично, например, когда недопустимы утечки газа в окружающее пространство или невозможно применение воздуха из-за его окислительных свойств. Примеры таких систем можно найти в криогенной технике, где в качестве энергоносителя используются агрессивные, токсичные газы или летучие жидкости (аммиак, пропан, сероводород, гелий, фреоны и др.).

В бесциркуляционных системах газ может быть использован потребителем как химический реагент (например, в сварочном производстве, в химической промыш-ленности) или как источник пневматической энергии. В последнем случае в качестве энергоносителя обычно служит воздух.

Выделяют три основных направления применения сжатого воздуха.

К первому направлению относятся технологические процессы, где воздух выполняет непосредственно операции обдувки, осушки, распыления, охлаждения, вентиляции, очистки и т.п. Очень широкое распространение получили системы пневмотранспортирования по трубопроводам, особенно в легкой, пищевой, горнодобывающей отраслях промышленности. Штучные и кусковые материалы транспортируются в специальных сосудах (капсулах), а пылевидные в смеси с воздухом перемещаются на относительно большие расстояния аналогично текучим веществам.

Второе направление - использование сжатого воздуха в пневматических системах управления (ПСУ) для автоматического управления технологическими процессами (системы пневмоавтоматики). Это направление получило интенсивное развитие с 60-х годов благодаря созданию универсальной системы элементов промышленной пневмо-автоматики (УСЭППА). Широкая номенклатура УСЭППА (пневматические датчики, переключатели, преобразователи, реле, логические элементы, усилители, струйные устройства, командоаппараты и т.д.) позволяет реализовать на ее базе релейные, анало-говые и аналого-релейные схемы, которые по своим параметрам близки к электротехни-ческим системам. Благодаря высокой надежности они широко используются для цикло-вого программного управления различными машинами, роботами в крупносерийном производстве, в системах управления движением мобильных объектов.

Третьим направлением применения пневмоэнергии, наиболее масштабным по мощности, является пневматический привод, который в научном плане является одним из разделов обшей механики машин. У истоков теории пневматических систем стоял И.И. Артоболевский. Он был руководителем Института машиноведения (ИМАШ) в Ленинграде, где под его руководством в 40 - 60-х годах систематизировались и обобщались накопленные сведения по теории и проектированию пневмосистем. Одной из первых работ по теории пневмосистем была статья А.П. Германа "Применение сжатого воздуха в горном деле", опубликованная в 1933 г., где впервые движение рабочего органа пневмоустройства решается совместно с термодинамическим уравнением состояния параметров воздуха.

Значительный вклад в теорию и практику пневмоприводов внесли ученые Б.Н. Бежанов, К.С. Борисенко, И.А. Бухарин, А.И. Вощинин, Е.В. Герц, Г.В. Крейнии, А.И. Кудрявцев, В.А. Марутов, В.И. Мостков, Ю.А. Цейтлин и другие.

11.4. Подготовка сжатого воздуха

В промышленности используются различные конструкции машин для подачи воздуха под общим названием воздуходувки. При создании избыточного давления до 0,015 МПа они называются вентиляторами, а при давлении свыше 0,115 МПа - компрессорами.

Вентиляторы относятся к лопастным машинам динамического действия и кроме своего основного назначения - проветривания - применяются в пневмотранспортных системах и низконапорных системах пневмоавтоматики.

В пневмоприводах источником энергии служат компрессоры с рабочим давлением в диапазоне 0,4…1,0 МПа. Они могут быть объемного (чаще поршневые) или динамического (лопастные) действия. Теория работы компрессоров изучается в специальных дисциплинах.

По виду источника и способу доставки пневмоэнергии различают магистральный, компрессорный и аккумуляторный пневмопривод.

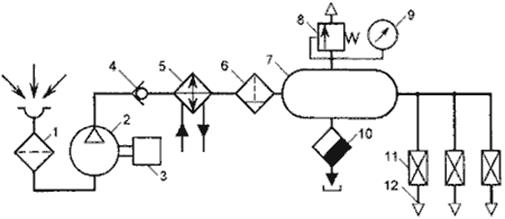

Рис.11.3. Принципиальная схема компрессорной станции

Магистральный пневмопривод характеризуется разветвленной сетью стационарных пневмолиний, соединяющих компрессорную станцию с цеховыми, участковыми потребителями в пределах одного или нескольких предприятий. Компрессорная станция оборудуется несколькими компрессорными линиями, обеспечивающими гарантированное снабжение потребителей сжатого воздуха с учетом возможной неравномерной работы последних. Это достигается установкой промежуточных накопителей пневмоэнергии (ресиверов) как на самой станции, так и на участках. Пневмолинии обычно резервируются, чем обеспечивается удобство их обслуживания и ремонта. Типовой комплект устройств, входящих в систему подготовки воздуха, показан на принципиальной схеме компрессорной станции (рис.11.3).

Компрессор 2 с приводным двигателем 3 всасывает воздух из атмосферы через заборный фильтр 1 и нагнетает в ресивер 7 через обратный клапан 4, охладитель 5 и фильтр-влагоотделитель 6. В результате охлаждения воздуха водяным охладителем 5 происходит конденсация 70-80 % содержащейся в воздухе влаги, улавливаемой фильтром- влагоотделителем и со 100-процентной относительной влажностью воздух поступает в ресивер 7, который аккумулирует пневмоэнергию и сглаживает пульсацию давления. В нем происходит дальнейшее охлаждение воздуха и конденсация некоторого количества влаги, которая по мере накопления удаляется вместе с механическими примесями через вентиль 10. Ресивер обязательно оборудуется одним или несколькими предохранительными клапанами 8 и манометром 9. Из ресивера воздух отводится к пневмолиниям 12 через краны 11. Обратный клапан 4 исключает возможность резкого падения давления в пневмосети при отключении компрессора.

Компрессорный пневмопривод отличается от вышеописанного магистрального своей мобильностью и ограниченностью числа одновременно работающих потребителей. Передвижные компрессоры наиболее широко используются при выполнении различных видов строительных и ремонтных работ. По комплекту устройств, входящих в систему подготовки воздуха, он практически не отличается от вышеописанной компрессорной станции (водяной охладитель заменяется на воздушный). Подача воздуха к потребителям осуществляется через резинотканевые рукава.

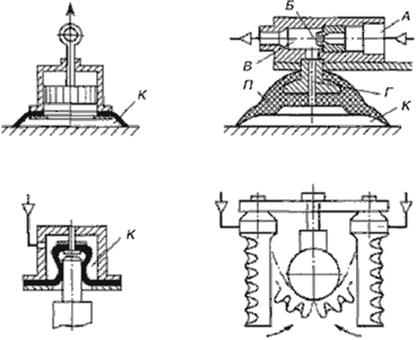

Рис.11.4. Принципиальные схемы аккумуляторного питания пневмосистем (а, б, в) и замкнутой пневмосистемы (г)

Аккумуляторный пневмопривод ввиду ограниченного запаса сжатого воздуха в промышленности применяется редко, но широко используется в автономных системах управления механизмов с заданным временем действия. На рис.11.4 показаны несколько примеров аккумуляторного питания пневмосистем.

Для бесперебойной подачи жидкости в гидросистему или топлива в двигатели внутреннего сгорания аппаратов с переменной ориентацией в пространстве применяется наддув бака с жидкостью (рис.11.4, а) от пневмобаллона 1.

Вытеснение жидкости из бака 5, разделенного мембраной на две части, обеспечивается постоянным давлением воздуха, зависящим от настройки редукционного клапана 3 при включении электровентиля 2. Предельное давление ограничивается клапаном 4.

Система ориентации летательного аппарата (рис.11.4, б) состоит из управляющих реактивных пневмодвигателей 4, питающихся от шарового пневмобаллона 1 через редукционный клапан 2 и электровентили 3.

Для питания систем промышленной пневмоавтоматики часто используется не только средний (нормальный) диапазон давления воздуха (0,118…0,175 МПа), а и низкий диапазон (0,0012…0,005 МПа). Это позволяет уменьшить расход сжатого воздуха, увеличить проходное сечение элементов и, следовательно, снизить вероятность засорения дросселирующих устройств, а в некоторых случаях получить ламинарный режим течения воздуха с линейной зависимостью Q = f(Δp), что весьма важно в устройствах пневмоавтоматики.

При наличии источника высокого давления можно обеспечить питание пневмосистемы низкого давления с большим расходом воздуха при помощи эжектора (рис.11.4, в). От пневмобаллона высокого давления 1, оборудованного редукционным клапаном 4, манометром 2 и зарядным клапаном 3 воздух поступает на питающее сопло 5 эжектора. При этом внутри корпуса эжектора создается пониженное давление, и из окружающей среды через фильтр 6 подсасывается воздух, который поступает в приемное сопло 7 большего диаметра. После эжектора воздух вторично очищается от пыли фильтром 8 и поступает к устройствам 10 пневмоавтоматики. Манометром 9 контролируется рабочее давление, величина которого может корректироваться редуктором 4.

Все вышеописанные пневмосистемы относятся к разомкнутым (бесциркуляционным). На рис.11.4, г показана замкнутая схема питания системы пневмоавтоматики, используемая в условиях пыльной атмосферы. Подача воздуха к блоку пневмоавтоматики 3 осуществляется вентилятором 1 через фильтр 2, причем всасывающий канал вентилятора соединен с внутренней полостью герметичного кожуха блока 3, которая одновременно через фильтр тонкой очистки 4 сообщается с атмосферой. Часто в качестве вентилятора используются бытовые электропылесосы, способные создавать давление до 0,002 МПа.

Воздух, поступающий к потребителям, должен быть очищен от механических загрязнений и содержать минимум влаги. Для этого служат фильтры-влагоотделители, у которых в качестве фильтрующего элемента обычно используется ткань, картон, войлок, металлокерамика и другие пористые материалы с тонкостью фильтрации от 5 до 60 мкм. Для более глубокой осушки воздуха его пропускают через адсорбенты, поглощающие влагу. Чаще всего для этого используется силикагель. В обычных пневмоприводах достаточную осушку обеспечивают ресиверы и фильтры- влагоотделители, но вместе с тем воздуху необходимо придавать смазочные свойства, для чего служат маслораспылители фитильного или эжекторного типа.

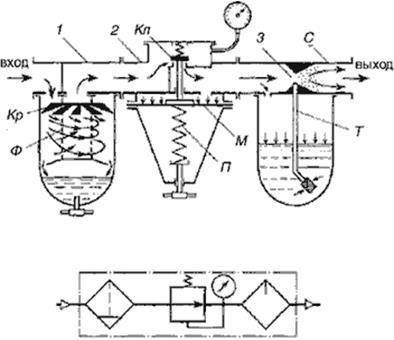

На рис.11.5 показан типовой узел подготовки воздуха, состоящий из фильтра-влагоотделителя 1, редукционного клапана 2 и маслораспылителя 3.

Поступающий на вход фильтра воздух получает вращательное движение за счет неподвижной крыльчатки Kр. Центробежной силой частицы влаги и механических примесей отбрасываются к стенке прозрачного корпуса и оседают в его нижнюю часть, откуда по мере необходимости удаляются через сливной кран. Вторичная очистка воздуха происходит в пористом фильтре Ф, после которого он поступает на вход редуктора, где происходит дросселирование через зазор клапана Кл, величина которого зависит от выходного давления над мембраной М. Увеличение усилия сжатия пружины П обеспечивает увеличение зазора клапана Кл и, следовательно, выходного давления. Корпус маслораспылителя 3 делается прозрачным и заполняется через пробку смазочным маслом. Создаваемое на поверхности масла давление вытесняет его через трубку T вверх к соплу С, где масло эжектируется и распыляется потоком воздуха. В маслораспылителях фитильного типа вместо трубки Т установлен фитиль, по которому масло поступает в распылительное сопло за счет капиллярного эффекта.

Рис.11.5. Типовой узел подготовки воздуха: а - принципиальная схема; б - условное обозначение

11.5. Исполнительные пневматические устройства

Исполнительными устройствами пневмоприводов называются различные механизмы, обеспечивающие преобразование избыточного давления воздуха или вакуума в рабочее усилие. Если при этом рабочий орган совершает движение относительно пневмоустройства, то он называется пневмодвигателем, а если движения нет или оно происходит совместно с пневмоустройством, то оно называется пневмоприжимом или пневмозахватом.

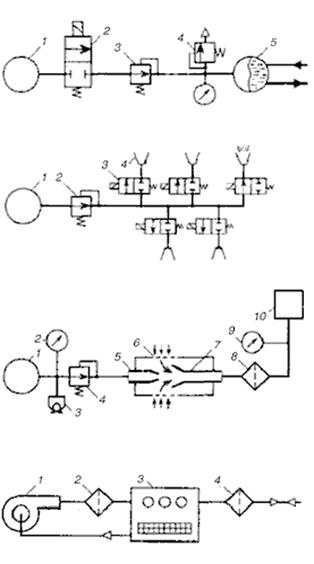

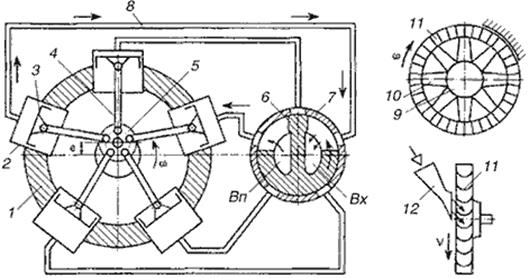

Пневмодвигатели могут быть, как и гидродвигатели, вращательного или поступательного действия и называются, соответственно, пневмомоторами и пневмоцилиндрами. Конструктивное исполнение этих устройств во многом похоже на их гидравлические аналоги. Наибольшее применение получили шестеренные, пластинчатые и радиально-поршневые пневмомоторы объемного действия. На рис.11.6, а показана схема радиально- поршневого мотора с передачей крутящего момента на вал через кривошипно-шатунный механизм.

В корпусе 1 симметрично расположены цилиндры 2 с поршнями 3. Усилие от поршней передается на коленчатый вал 5 через шатуны 4, прикрепленные шарнирно к поршням и кривошипу коленчатого вала. Сжатый воздух подводится к рабочим камерам по каналам 8, которые поочередно сообщаются с впускным Вп и выхлопным Вх каналами распределительного золотника 6, вращающегося синхронно с валом мотора. Золотник вращается в корпусе распределительного устройства 7, к которому подведены магистрали впуска и выхлопа воздуха.

Радиально-поршневые пневмомоторы являются относительно тихоходными машинами с частотой вращения вала до 1000…1500 об/мин. Более быстроходны шестеренные и пластинчатые моторы (2000…4000 об/мин), но самыми быстроходными (до 20000 об/мин и более) могут быть турбинные пневмомоторы, в которых используется кинетическая энергия потока сжатого воздуха. В частности, такие моторы используются для вращения рабочих колес вентиляторов на горных предприятиях.

На рис.11.6, б показана схема пневмопривода колеса вентилятора, состоящего из ступицы 9 и лопаток 10, к которым жестко прикреплен вращающийся обод с лопатками пневмомотора 11. Поток сжатого воздуха, вытекающий из сопла 12 по касательной к изогнутым лопаткам 11, отдает свою энергию и заставляет вращаться колесо вентилятора с большой скоростью. Описанное устройство можно назвать пневмопреобразователем, преобразующим поток воздуха высокого давления в поток низкого давления с гораздо большим расходом.

Рис.11.6. Схемы пневмомоторов объемного (а) и динамического (б) действия

Пневмопривод отличается большим разнообразием оригинальных исполнительных устройств с эластичными элементами в форме мембран, оболочек, гибких нитей, рукавов и т.н. Они широко используются в зажимных, фиксирующих, переключающих и тормозных механизмах современных автоматизированных производств. К ним относятся мембранные и сильфонные пневмоцилиндры с относительно малой величиной рабочего хода штока. Плоская резиновая мембрана позволяет получить перемещение штока на 0,1...0,5 от ее эффективного диаметра. При выполнении мембраны в форме гофрированного чулка рабочий ход увеличивается до нескольких диаметров мембраны. Такие пневмоцилиндры называются сильфонными. Они могут быть с внешним и внутренним подводом воздуха. В первом случае длина гофрированной трубки под действием давления уменьшается, во втором увеличивается за счет деформации гофров. В качестве эластичного элемента применяется резина, резинотканевые и синтетические материалы, а также тонколистовая сталь, бронза, латунь.

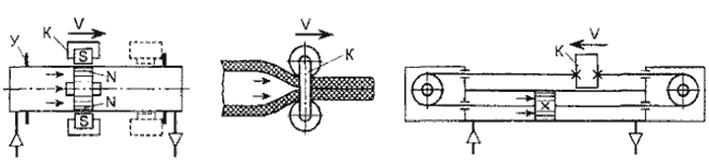

Увеличение скорости выполнения операций во многих случаях достигается применением пневмозахватов, схемы которых показаны на рис.11.7.

Для перемещения листовых изделий используются пневмоприсоски, относящиеся к вакуумным захватам безнасосного и насосного типа. В захватах безнасосного типа (рис.11.7, а) вакуум в рабочей камере К создается при деформации самих элементов захвата, выполненных в виде гибкой тарелки, прилегающей своей кромкой к детали и подвижным поршнем, к которому прикладывается внешнее усилие. Величина вакуума при подъеме детали пропорциональна ее весу и обычно бывает не более 55 кПа. Для обеспечения лучшего притяжения, особенно для недостаточно гладкой поверхности детали, применяют захваты насосного типа, у которых воздух из рабочей камеры отсасывается насосом до глубины вакуума 70…95 кПа.

Часто применяют простые устройства эжекторного типа (рис.11.7, б), в которых кинетическая энергия струи жидкости, пара или воздуха используется для отсасывания воздуха из рабочей камеры К, находящейся между присоской П и деталью. Сжатый воздух, поступающий на вход А, проходит с большой скоростью через сопло Б эжектора и создает пониженное давление в камере В и канале Г, сообщающимся с рабочей камерой К. Для зажима деталей цилиндрической формы применяют пневмозахваты, выполненные по схемам в и г (рис.11.7). При подводе воздуха в рабочую камеру К упругий цилиндрический колпачок охватывает шейку вала и создает усилие, достаточное для его зажима. На схеме г показан двухсторонний пневмозахват, рабочими элементами которого служат сильфоны с односторонним гофром.

Рис.11.7. Схемы пневмозахватов

При создании избыточного давления внутри сильфона гофрированная сторона растягивается на большую длину, чем гладкая, что вызывает перемещение незакрепленной (консольной) стороны трубки в направлении охватываемой детали. Такими устройствами можно фиксировать детали не только круглой формы, но и с любыми фасонными поверхностями.

В ряде случаев возникает потребность в перемещении рабочих органов на большие расстояния до 10…20 м и более по прямолинейной или искривленной траектории. Применение обычных штоковых пневмоцилиндров ограничено рабочим ходом до 2 м. Конструкции бесштоковых пневмоцилиндров, удовлетворяющих этим требованиям, показаны на рис.11.8.

Рис.11.8. Схемы бесштоковых пневмодвигателей поступательного движения

Отсутствие жесткого штока позволяет практически в два раза уменьшить длину цилиндра в выдвинутом положении. На схеме а показан длинноходовой пневмоцилиндр с передачей усилия через сильный постоянный магнит. Абсолютно герметичная гильза цилиндра выполнена из немагнитного материала, а ее внутренняя полость разделяется поршнем на две камеры, к которым подводится сжатый воздух. В поршне и каретке К, соединенной с рабочим органом, встроены противоположные полюса магнита S и N, взаимодействие которых обеспечивает передачу движущего усилия на каретку, скользящую по направляющим на внешней поверхности гильзы. Ход каретки ограничивается конечными упорами У.

Практически неограниченную длину хода имеют пневмоцилиндры с эластичной гильзой (рис.11.8, б), охватываемой двумя роликами, соединенными кареткой К. Такие пневмоцилиндры очень эффективны для перемещения штучных грузов по сложной траектории и в приводах с небольшими рабочими усилиями.

Пневмоцилиндр с гибким штоком показан на схеме рис.11.8, в. В такой конструкции тяговое усилие передается на каретку К от поршня через гибкий элемент (обычно стальной трос, облицованный эластичной пластмассой), охватывающий обводной и натяжной ролики, расположенные на крышках цилиндра.

Особенности пневматического привода, достоинства и недостатки

Область и масштабы применения пневматического привода обусловлены его достоинствами и недостатками, вытекающими из особенностей свойств воздуха. В отличие от жидкостей, применяемых в гидроприводах, воздух, как и все газы, обладает высокой сжимаемостью и малой плотностью в исходном атмосферном состоянии (около 1,25 кг/м 3), значительно меньшей вязкостью и большей текучестью, причем его вязкость существенно возрастает при повышении температуры и давления. Отсутствие смазочных свойств воздуха и наличие некоторого количества водяного пара, который при интенсивных термодинамических процессах в изменяющихся объемах рабочих камер пневмомашин может конденсироваться на их рабочих поверхностях, препятствует использованию воздуха без придания ему дополнительных смазочных свойств и влагопонижения. В связи с этим в пневмоприводах имеется потребность кондиционирования воздуха, т.е. придания ему свойств, обеспечивающих работоспособность и продляющих срок службы элементов привода.

С учетом вышеописанных отличительных особенностей воздуха рассмотрим достоинства пневмопривода в сравнении с его конкурентами - гидро- и электроприводом.

1. Простота конструкции и технического обслуживания. Изготовление деталей пневмомашин и пневмоаппаратов не требует такой высокой точности изготовления и герметизации соединений, как в гидроприводе, т.к. возможные утечки воздуха не столь существенно снижают эффективность работы и КПД системы. Внешние утечки воздуха экологически безвредны и относительно легко устраняются. Затраты на монтаж и обслуживание пневмопривода несколько меньше из-за отсутствия возвратных пневмолиний и применения в ряде случаев более гибких и дешевых пластмассовых или резиновых (резинотканевых) труб. В этом отношении пневмопривод не уступает электроприводу. Кроме того, пневмопривод не требует специальных материалов для изготовления деталей, таких как медь, алюминий и т.п., хотя в ряде случаев они используются исключительно для снижения веса или трения в подвижных элементах.

2. Пожаро- и взрывобезопасность. Благодаря этому достоинству пневмопривод не имеет конкурентов для механизации работ в условиях, опасных по воспламенению и взрыву газа и пыли, например в шахтах с обильным выделением метана, в некоторых химических производствах, на мукомольных предприятиях, т.е. там, где недопустимо искрообразование. Применение гидропривода в этих условиях возможно только при наличии централизованного источника питания с передачей гидроэнергии на относительно большое расстояние, что в большинстве случаев экономически нецелесообразно.

3. Надежность работы в широком диапазоне температур, в условиях пыльной и влажной окружающей среды. В таких условиях гидро- и электропривод требуют значительно больших затрат на эксплуатацию, т.к. при температурных перепадах нарушается герметичность гидросистем из-за изменения зазоров и изолирующих свойств электротенических материалов, что в совокупности с пыльной, влажной и нередко агрессивной окружающей средой приводит к частым отказам. По этой причине пневмопривод является единственным надежным источником энергии для механизации работ в литейном и сварочном производстве, в кузнечно-прессовых цехах, в некоторых производствах по добыче и переработке сырья и др. Благодаря высокой надежности пневмопривод часто используется в тормозных системах мобильных и стационарных машин.

4. Значительно больший срок службы, чем гидро- и электропривода. Срок службы оценивают двумя показателями надежности: гамма-процентной наработкой на отказ и гамма-процентным ресурсом. Для пневматических устройств циклического действия ресурс составляет от 5 до 20 млн. циклов в зависимости от назначения и конструкции, а для устройств нециклического действия около 10-20 тыс. часов. Это в 2 - 4 раза больше, чем у гидропривода, и в 10-20 раз больше, чем у электропривода.

5. Высокое быстродействие. Здесь имеется в виду не скорость передачи сигнала (управляющего воздействия), а реализуемые скорости рабочих движений, обеспечиваемых высоки-ми скоростями движения воздуха. Поступательное движение штока пневмоцилиндра возможно до 15 м/с и более, а частота вращения выходного вала некоторых пневмо-моторов (пневмотурбин) до 100 000 об/мин. Это достоинство в полной мере реализуется в приводах циклического действия, особенно для высокопроизводительного оборудования, например в манипуляторах, прессах, машинах точечной сварки, в тормозных и фиксирующих устройствах, причем увеличение количества одновременно срабатывающих пневмоцилиндров (например в многоместных приспособлениях для зажима деталей) практически не снижает время срабатывания. Большая скорость вращательного движения используется в приводах сепараторов, центрифуг, шлифовальных машин, бормашин и др. Реализация больших скоростей в гидроприводе и электроприводе ограничивается их большей инерционностью (масса жидкости и инерция роторов) и отсутствием демпфирующего эффекта, которым обладает воздух.

6. Возможность передачи пневмоэнергии на относительно большие расстояния по магистральным трубопроводам и снабжение сжатым воздухом многих потребителей. В этом отношении пневмопривод уступает электроприводу, но значительно превосходит гидропривод, благодаря меньшим потерям напора в протяженных магистральных линиях. Электрическая энергия может передаваться по линиям электропередач на многие сотни и тысячи километров без ощутимых потерь, а расстояние передачи пневмоэнергии экономически целесообразно до нескольких десятков километров, что реализуется в пневмосистемах крупных горных и промышленных предприятий с централизованным питанием от компрессорной- станции.

Известен опыт создания городской компрессорной станции в 1888 г. одним из промышленников в Париже. Она снабжала заводы и фабрики по магистралям протяженностью 48 км при давлении 0,6 МПа и имела мощность до 18500 кВт. С появлением надежных электропередач ее эксплуатация стала невыгодной.

Максимальная протяженность гидросистем составляет около 250-300 м в механизированных комплексах шахт для добычи угля, причем в них используется обычно менее вязкая водно-масляная эмульсия.

7. Отсутствие необходимости в защитных устройствах от перегрузки давлением у потребителей. Требуемый предел давления воздуха устанавливается общим предохранительным клапаном, находящимся на источниках пневмоэнергии. Пневмодвигатели могут быть полностью заторможены без опасности повреждения и находиться в этом состоянии длительное время.

8. Безопасность для обслуживающего персонала при соблюдении общих правил, исключающих механический травматизм. В гидро - и электроприводах возможно поражение электрическим током или жидкостью при нарушении изоляции или разгерметизации трубопроводов.

9. Улучшение проветривания рабочего пространства за счет отработанного воздуха. Это свойство особенно полезно в горных выработках и помещениях химических и металлообрабатывающих производств.

10. Нечувствительность к радиационному и электромагнитному излучению. В таких условиях электрогидравлические системы практически непригодны. Это достоинство широко используется в системах управления космической, военной техникой, в атомных реакторах и т.п.

11. В отличие от гидропривода — отсутствие необходимости возвращать рабочее тело (воздух) назад к компрессору;

12. Меньший вес рабочего тела по сравнению с гидроприводом (актуально для ракетостроения);

13. Меньший вес исполнительных устройств по сравнению с электрическими;

14. Возможность упростить систему за счет использования в качестве источника энергии баллона со сжатым газом, такие системы иногда используют вместо пиропатронов, есть системы, где давление в баллоне достигает 500 МПа;

15. Простота и экономичность, обусловленные дешевизной рабочего газа;

16. Быстрота срабатывания и большие частоты вращения пневмомоторов (до нескольких десятков тысяч оборотов в минуту);

Несмотря на вышеописанные достоинства, применяемость пневмопривода ограничивается в основном экономическими соображениями из-за больших потерь энергии в компрессорах и пневмодвигателях, а также других недостатков, описанных ниже.

1. Высокая стоимость пневмоэнергии. Если гидро- и электропривод имеют КПД, соответственно, около 70 % и 90 %, то КПД пневмопривода обычно 5-15 % и очень редко до 30 %. Во многих случаях КПД может быть 1 % и менее. По этой причине пневмо-привод не применяется в машинах с длительным режимом работы и большой мощности, кроме условий, исключающих применение электроэнергии (например, горнодобывающие машины в шахтах, опасных по газу).

2. Относительно большой вес и габариты пневмомашин из-за низкого рабочего давления. Если удельный вес гидромашин, приходящийся на единицу мощности, в 5-10 раз меньше веса электромашин, то пневмомашины имеют примерно такой же вес и габариты, как последние.

3. Трудность обеспечения стабильной скорости движения выходного звена при переменной внешней нагрузке и его фиксации в промежуточном положении. Вместе с тем мягкие механические характеристики пневмопривода в некоторых случаях являются и его достоинством.

4. Высокий уровень шума, достигающий 95-130 дБ при отсутствии средств для его снижения. Наиболее шумными являются поршневые компрессоры и пневмодвигатели, особенно пневмомолоты и другие механизмы ударно- циклического действия. Наиболее шумные гидроприводы (к ним относятся приводы с шестеренными машинами) создают шум на уровне 85-104 дБ, а обычно уровень шума значительно ниже, примерно как у электромашин, что позволяет работать без специальных средств шумопонижения.

5. Малая скорость передачи сигнала (управляющего импульса), что приводит к запаздыванию выполнения операций. Скорость прохождения сигнала равна скорости звука и, в зависимости от давления воздуха, составляет примерно от 150 до 360 м/с. В гидроприводе и электроприводе, соответственно, около 1000 и 300 000 м/с.

6. Нагревание и охлаждение рабочего газа в процессе сжатия в компрессорах и расширения в пневмомоторах; этот недостаток обусловлен законами термодинамики, и приводит к следующим проблемам:

-возможность обмерзания пневмосистем;

-конденсация водяных паров из рабочего газа, и в связи с этим необходимость его осушения;

7. Высокая стоимость пневматической энергии по сравнению с электрической (примерно в 3-4 раза), что важно, например, при использовании пневмопривода в шахтах;

8. Ещё более низкий КПД, чем у гидропривода;

9. Низкие точность срабатывания и плавность хода;

10. Возможность взрывного разрыва трубопроводов или производственного травматизма, из-за чего в промышленном пневмоприводе применяются небольшие давления рабочего газа (обычно давление в пневмосистемах не превышает 1 МПа, хотя известны пневмо-системы с рабочим давлением до 7 МПа — например, на атомных электростанциях), и, как следствие, усилия на рабочих органах значительно ме́ньшие в сравнении с гидроприводом). Там, где такой проблемы нет (на ракетах и самолетах) или размеры систем небольшие, давления могут достигать 20 МПа и даже выше.

11. Для регулирования величины поворота штока привода необходимо использование дорогостоящих устройств — позиционеров.

Перечисленные недостатки могут быть устранены применением комбинированных пневмоэлектрических или пневмогидравлических приводов.

Литература

1. Башта Т.М. Гидропривод и гидропневмоавтоматика. — Москва: Машиностроение, 1972. — С. 320.

2. Схиртладзе А.Г., Иванов В.И., Кареев В.Н. Гидравлические и пневматические системы. — Москва: ИЦ МГТУ «Станкин», «Янус-К», 2003. — С. 544.

3. В. Левин Мускулы из воздуха // Наука и жизнь : журнал. — М.: Правда, 1989. — № 5. — С. 41—45. — ISSN 0028-1263.

Дата: 2019-11-01, просмотров: 1184.