Таблица 6 - Выбор средств технологического оснащения (СТО)

| № и название операции | Марка и название оборудования | Приспособление | Режущий инструмент | Средства контроля |

| 00 Заготовитель-ная | Горизонтально-ковочная машина ГКМ | Штамп | - | Штангельциркуль Шц-1 (0-320) ГОСТ 166-63 |

| 05 Фрезерно-центровальная | Фрезерно-центровальный МР-71М | Тиски с призматическими губками ГОСТ4045-57, откидной упор | Дисковая фреза со вставными ножами ВК8 Æ100 мм ГОСТ 6469-69, сверлозенкер Æ 3,15-7 мм | Штангельциркуль Шц-1 (0-320) ГОСТ 166-63, калибр пробка |

| 10 Токарная (черновая) Установ 1 | Токарно-винторезный 1К62 | Патрон поводковый ГОСТ 2572-53, вращающийся центр ГОСТ 8742-62 | Резец прямой проходной левый ВК8 φ = 45˚ ГОСТ 18869-73 | Штангельцир- куль Шц-1 (0-320) ГОСТ 166-63 |

| 10 Токарная (черновая) Установ 2 | Токарно-винторезный 1К62 | Патрон поводковый ГОСТ 2572-53, вращающийся центр ГОСТ 8742-62 | Резец прямой проходной левый ВК8 φ = 45˚ ГОСТ 18869-73, резец прямой подрезной левый ВК 8 φ = 45˚ ГОСТ 18871-73. | Штангельцир- куль Шц-1 (0-320) ГОСТ 166-63 |

| 15 Токарная (чистовая) Установ 1 | Токарно-винторезный с ЧПУ 16К20Ф3 | Патрон поводковый ГОСТ 2572-53, вращающийся центр ГОСТ 8742-62 | Резец прямой проходной левый ВК8 φ = 60˚ ГОСТ 18878-73, резец прямой подрезной левый ВК8 φ = 60˚ ГОСТ 18880-73. | Штангельцир- куль Шц-1 (0-320) ГОСТ 166-63, синусная линейка ГОСТ 4046-61 |

| 15 Токарная (чистовая) Установ 2 | Токарно-винторезный с ЧПУ 16К20Ф3 | Патрон поводковый ГОСТ 2572-53, вращающийся центр ГОСТ 8742-62 | Резец прямой проходной левый ВК8 φ = 60˚ ГОСТ 18878-73, резец прямой подрезной левый ВК8 φ = 60˚ ГОСТ 18880-73. | Штангельцир- куль Шц-1 (0-320) ГОСТ 166-63, синусная линейка ГОСТ 4046-61 |

| 20 Фрезерная | Вертикально-фрезерный С ЧПУ 6Р13РФ3 | Тиски с призматичес-кими губками ГОСТ4045-57, упор | Концевая монолитная твёрдосплавная фреза ВК8 ГОСТ 17870-85 | Микрометр (0-300мм) ГОСТ 6507-60 |

| 25 Фрезерная | Вертикально-фрезерный С ЧПУ 6Р13РФ3 | Патрон с де-лительной головкой ГОСТ 2472-53, центр ГОСТ 8742-62 | Специальная профильная дисковая фреза ВК8 Æ100 мм и Æ50 мм | Микрометр (0-300мм) ГОСТ 6507-60, шаблоны на пазы |

| 30 Сверлильная | Вертикально-сверлильный 2Н118 | Тиски с призматичес-кими губками ГОСТ4045-57, упор | Центровка твердосплавная угол j=90° | Штангельцир- куль Шц-1 (0-320) ГОСТ 166-63 |

| 35 Термическая | Термопечь | ----------- | ---------- | Твёр-домер |

| 40 Центрошлифо-вальная | Центрошлифо-вальный ZSM5100 | Тиски с призматичес-кими губками ГОСТ4045-57, упор | Шлифовальная головка с углом конуса 60° ГК Э50СМ1Б,К ГОСТ 2447-64 | Калибр-пробка |

| 45 Торцекругло- шлифовальная (предваритель-ная) Установ 1 | Торцекругло- шлифовальный 3А110 | Патрон поводковый ГОСТ 14903-69, вращающийся центр ГОСТ 8742-62 | Круг шлифовальный ПП 24А12НСТ26Б ГОСТ 2424-67 | Микрометр (0-300мм) ГОСТ6507-60, синусная линейка ГОСТ 4046-61 |

| 45 Торцекругло- шлифовальная (предваритель-ная) Установ 2 | Торцекругло- шлифовальный 3А110 | Патрон поводковый ГОСТ 14903-69, вращающийся центр ГОСТ 8742-62 | Круг шлифовальный ПП 24А12НСТ26Б ГОСТ 2424-67 | Микрометр (0-300мм) ГОСТ6507-60, синусная линейка ГОСТ 4046-61 |

| 50 Торцекругло- шлифовальная (чистовая) Установ 1 | Торцекругло- шлифовальный 3А110 | Патрон поводковый ГОСТ 14903-69, вращающийся центр ГОСТ 8742-62 | Круг шлифоваль-ный ПП 40А 12НСТ26Б ГОСТ 2424-67 | Микрометр (0-300мм) ГОСТ6507-60, синусная линейка. |

| 50 Торцекругло- шлифовальная (чистовая) Установ 2 | Торцекругло- шлифовальный 3А110 | Патрон поводковый ГОСТ 14903-69, вращающийся центр ГОСТ 8742-62 | Круг шлифоваль-ный ПП 40А 12НСТ26Б ГОСТ 2424-67 | Микрометр (0-300мм) ГОСТ6507-60, синусная линейка. |

| 55 Шлифовальная (предваритель-ная) | Шлифовальный с ЧПУ 3М163Ф2Н1В | Патрон с де-лительной головкой ГОСТ 2472-53, центр ГОСТ 8742-62 | Круг шлифовальный ПП 24А12НСТ26Б ГОСТ 2424-67 | Микрометр (0-300мм) ГОСТ6507-60, шаблоны на пазы. |

| 60 Шлифовальная (чистовая) | Шлифовальный с ЧПУ 3М163Ф2Н1В | Патрон с де-лительной головкой ГОСТ 2472-53, центр ГОСТ 8742-62 | Круг шлифоваль-ный ПП 40А 12НСТ26Б ГОСТ 2424-67 | Микрометр (0-300мм) ГОСТ6507-60, шаблоны на пазы. |

| 65 Моечная | Моечная машина Ocifel | ----------- | ----------- | ----------- |

| 70 Контрольная | Контрольный стол | --------- | --------- | Все необходимые средства контроля |

Поэлементное нормирование работ

(на две операции, на остальные назначение норм времени на операции укрупненно по справочникам)

В нашем случае следует рассчитать нормы времени на две операции 15 токарную (чистовую) и на 30 Фрезерную.

15 – Токарная (чистовая):

Установ

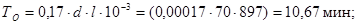

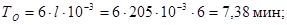

Основное время То - время непосредственно на обработку, определяется по [2].

где 0,06 – переустановка детали;

d – диаметр обрабатываемой детали;

l – длина обрабатываемого участка.

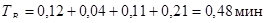

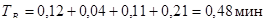

Тв – вспомогательное время на установку, включение и выключение станка, измерение и организационное время, определяется по [2]

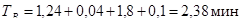

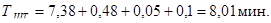

;

;

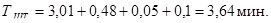

Штучное время - время на выполнение операции, определяется суммированием основного, вспомогательного времени, время на обслуживание и время на отдых.

Установ

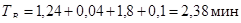

Основное время То - время непосредственно на обработку, определяется по [2].

где 0,06 – переустановка детали;

d – диаметр обрабатываемой детали;

l – длина обрабатываемого участка.

Тв – вспомогательное время на установку, включение и выключение станка, измерение и организационное время, определяется по [2]

;

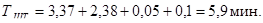

;

Штучное время - время на выполнение операции, определяется суммированием основного, вспомогательного времени, время на обслуживание и время на отдых.

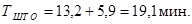

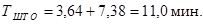

Общее штучное время на операцию 15

20 – Фрезерная:

Переход

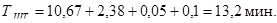

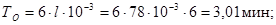

Основное время То - время непосредственно на обработку, определяется по [2].

где d – диаметр обрабатываемой детали;

l – длина обрабатываемого участка.

Тв – вспомогательное время на установку, включение и выключение станка, измерение и организационное время, определяется по [2].

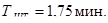

;

;

Штучное время - время на выполнение операции, определяется суммированием основного, вспомогательного времени, время на обслуживание и время на отдых.

Переход

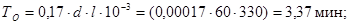

Основное время То - время непосредственно на обработку, определяется по [2].

где d – диаметр обрабатываемой детали;

l – длина обрабатываемого участка.

Тв – вспомогательное время на установку, включение и выключение станка, измерение и организационное время, определяется по [2].

;

;

Штучное время - время на выполнение операции, определяется суммированием основного, вспомогательного времени, время на обслуживание и время на отдых.

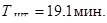

Общее штучное время на операцию 20

На остальные операции механической обработки время назначаем по справочным материалам [1] при этом, не деля операции на переходы и установы.

05 – Фрезерно-центровальная:

;

;  ;

;

10 – Токарная (черновая):

;

;  ;

;

25 - Фрезерная:

;

;  ;

;

30 - Сверлильная:

;

;  ;

;

40 – Центрошлифовальная:

;

;  ;

;

45 – Торцекруглошлифовальная (предварительная):

;

;  ;

;

50 – Торцекруглошлифовальная (чистовая):

;

;  ;

;

55 –Шлифовальная (предварительная):

;

;  ;

;

60 –Шлифовальная (чистовая):

;

;  ;

;

Оформление технологической документации

Технологическая документация представлена в приложении.

Экономическая часть

5.1 Краткая характеристика сравниваемых вариантов

Таблица 7 - Краткая характеристика сравниваемых вариантов

| Базовый вариант | Проектируемый вариант |

| Технологический процесс обработки вала содержит следующие операции: 00 – Заготовительная; 05 – Токарная (2 установа); 10 – Токарная черновая (2 установа); 15 – Токарная чистовая (2 установа); 20 – Фрезерная; 25 – Фрезерная; 30 – Сверлильная; 35 – Термическая; 40 – Центрошлифовальная; 45 – Торцекруглошлифовальная предварительная (2 установа); 50 – Торцекруглошлифовальная чистовая (2 установа); 55 –Шлифовальная предварительная; 60 –Шлифовальная чистовая; 65 – Моечная; 70 – Контрольная; Тип производства – крупносерийный. Условия труда – нормальные. Форма оплата труда – повременно-премиальная. | В технологический процесс обра-ботки вала вносятся следующие изменения: 1) 05 операция (токарная) засверловка отверстий пов. 19 и подрезка торцев пов. 1, 8, выполняемая в два установа, заменяется на фрезерно-центровальную (1 установ), что существенно сокращает операци-онное время; 2) на 40 операции центрошлифо-вальная заменяется импортный режущий инструмент на отечественный, а так же добавляется специальная технологическая оснастка с целью наложения на режущий инструмент автоколебаний определённой частоты, что увеличивает стойкость режущего инструмента и как следствие уменьшается вспомогательное время, которое тратилось на замену режущего инструмента. Тип производства – крупносерийный. Условия труда – нормальные. Форма оплата труда – повременно-премиальная. |

Исходные данные для экономического обоснования

Таблица 8 - Исходные данные для экономического обоснования сравниваемых вариантов

| № | Показатели | Условное обозначе-ние, единица измерения | Значение показателей | Источник информа-ции | |||||||

| Базовый | Проект | ||||||||||

| 1 | Годовая программа выпуска |

| 10000 | 10000 | Задание | ||||||

| 2 | Норма штучного времени, в т.ч. машинное время |

| 3,40 | 1,75 | Расчет | ||||||

| 2,00 | 1,08 | ||||||||||

|

| 1,50 | 0,75 | |||||||||

| 0,08 | 0,08 | ||||||||||

| 3 | Часовая тарифная ставка Рабочего-оператора: Наладчика: |

| 29,86 32,06 | 29,86 32,06 | Данные кафедры ЭиУП (Прил. 11) | ||||||

| 4 | Эффективный годовой фонд времени рабочего |

| 1731 | 1731 | Расчет | ||||||

| 5 | Коэффициент доплаты до часового, дневного и месячного фондов |

| 1,08 | 1,08 | Данные кафедры ЭиУП (Прил. 11) | ||||||

| 6 | Коэффициент доплат за профмастерство (начиная с 3-го разряда) |

| 1,2 | 1,2 | Данные кафедры ЭиУП (Прил. 11) | ||||||

| 7 | Коэффициент доплат за условия труда |

| 1,08 | 1,08 | Данные кафедры ЭиУП (Прил. 11) | ||||||

| 8 | Коэффициент доплат за вечерние и ночные часы |

| 1,2 | 1,2 | Данные кафедры ЭиУП (Прил. 11) | ||||||

| 9 | Коэффициент премирования |

| 1,2 | 1,2 | Данные кафедры ЭиУП (Прил. 11) | ||||||

| 10 | Коэффициент выполнения норм |

| 1,1 | 1,1 | Данные кафедры ЭиУП (Прил. 11) | ||||||

| 11 | Коэффициент отчисления на социальные нужды |

| 0,26 | 0,26 | Данные кафедры ЭиУП (Прил. 11) | ||||||

| 12 | Трудоемкость проектирования техники, технологии |

| 85 | 85 | Прил. 8 | ||||||

| 13 | Цена единицы оборудования |

| 270000 | 250000 | Прил. 4 или п. 5-7 списка литературы | ||||||

|

|

| 160000 | 160000 |

| |||||||

| 14 | Коэффициент расходов на доставку и монтаж оборудования (0,1…0,25) |

| 0,2 | 0,2 | - | ||||||

| 15 | Выручка от реализации изношенного оборудования (5% от цены) |

| 13500 | 12500 | Расчет | ||||||

|

|

| 8000 | 8000 |

| |||||||

| 16 | Эффективный годовой фонд времени работы оборудования (при односменной работе – 2030 часов, при 2-х сменной – 4015 часов, при 3-х сменной – 5960 часов) |

| 4015 | 4015 | Расчет | ||||||

| 17 | Коэффициент на текущий ремонт оборудования |

| 0,3 | 0,3 | - | ||||||

| 18 | Установленная мощность электродвигателя станка |

| 13,0 | 12,0 | Паспорт станка | ||||||

|

|

| 3,76 | 3,76 |

| |||||||

| 19 | Коэффициент одновременности работы электродвигателей (0,8…1,0) |

| 0,9 | 0,9 | - | ||||||

| 20 | Коэффициент загрузки электродвигателей по мощности (0,7…0,8) |

| 0,75 | 0,75 | - | ||||||

| 21 | Коэффициент загрузки электродвигателя станка по времени (0,5…0,85) |

| 0,68 | 0,68 | - | ||||||

| 22 | Коэффициент потерь электроэнергии в сети завода (1,04…1,08) |

| 1,06 | 1,06 | - | ||||||

| 23 | Тариф платы за электроэнергию |

| 1,35 | 1,35 | Данные кафедры ЭиУП (Прил. 11) | ||||||

| 24 | Коэффициент полезного действия станка (0,7…0,95) |

| 0,80 | 0,80 | Паспорт станка | ||||||

|

|

| 0,80 | 0,80 |

| |||||||

| 25 | Цена (себестоимость изготовления) единицы инструмента |

| 150,0 | 160,0 | Прил. 2, п. 5-7 списка литературы. | ||||||

|

|

| 46,46 | 23,46 |

| |||||||

| 26 | Коэффициент транспортно-заготовительных расходов на доставку инструмента |

| 1,02 | 1,02 | - | ||||||

| 27 | Выручка от реализации изношенного инструмента по цене металлолома (20% от цены) |

| 30,0 | 32,0 | Расчет | ||||||

|

|

| 9,29 | 4,69 |

| |||||||

| 28 | Количество переточек инструмента до полного износа |

| 28 | 15 | Прил. 1 | ||||||

|

|

| 16 | 16 |

| |||||||

| 29 | Стоимость одной переточки |

| 16,0 | 98,2 | Прил. 1 | ||||||

|

|

| 144 | 144 |

| |||||||

| 30 | Коэффициент случайной убыли инструмента |

| 1,1 | 1,1 | Прил. 1 | ||||||

| 31 | Стойкость инструмента между переточками |

| 1,0 | 1,0 | Прил. 1 | ||||||

|

|

| 2,0 | 3,0 |

| |||||||

| 32 | Цена единицы приспособления |

| 5220,0 | 3556,8 | Прил. 2, п. 5-7 списка литературы. | ||||||

|

|

| 8283,2 | 10283,2 |

| |||||||

| 33 | Коэффициент, учитывающий затраты на ремонт приспособления (1,5…1,6) |

| 1,5 | 1,5 | - | ||||||

| 34 | Выручка от реализации изношенного приспособления (20% от цены) |

| 1044,00 | 711,36 | Расчет | ||||||

|

|

| 1656,64 | 2056,64 |

| |||||||

| 35 | Количество приспособлений, необходимое для производства годовой программы деталей |

| 1 | 1 | Расчет | ||||||

| 36 | Физический срок службы приспособления (3…5 лет) |

| 4 | 4 | - | ||||||

| 37 | Расход на смазочно-охлаждающие жидкости (200…300 руб. на один станок в год) |

| 250,0 | 250,0 | - | ||||||

| 38 | Удельный расход воды для охлаждения на один час работы станка |

| 0,6 | 0,6 | Данные кафедры ЭиУП | ||||||

| 39 | Тариф платы за 1м3 воды |

| 1,2 | 1,2 | Данные кафедры ЭиУП (Прил. 11) | ||||||

| 40 | Удельный расход воздуха за 1 час работы установки, приспособления (0,1…0,15 м3/час) |

| 0,10 | 0,10 | - | ||||||

| 41 | Тариф платы за м3 сжатого воздуха |

| 0,15 | 0,15 | Данные кафедры ЭиУП (Прил. 11) | ||||||

| 42 | Площадь, занимаемая одним станком |

| 5,08 | 5,12 | Паспорт станка | ||||||

|

|

| 3,95 | 3,95 |

| |||||||

| 43 | Коэффициент, учитывающий дополнительную площадь |

| 4,0 | 4,0 | Прил. 10 | ||||||

|

|

| 4,5 | 4,5 |

| |||||||

| 44 | Стоимость эксплуатации 1м2 площади здания в год |

| 4500 | 4500 | Данные кафедры ЭиУП (Прил. 11) | ||||||

| 45 | Норма обслуживания станков одним наладчиком (10…20 станков на одного рабочего) |

| 10 | 10 | - | ||||||

| 46 | Специализация: - оборудование (универсальное, специальное); - приспособления (универсальное, специальное); - инструмент (универсальный, специальный) | 05 | - универ-сальное; - универ-сальное; - универ-сальный | - универ-сальное; - универ-сальное; - универ-сальный | Выбор СТО | ||||||

|

| 45 | - универ-сальное; - универ-сальное; - универ-сальный | - универ-сальное; - специ-альное; - универ-сальный | Выбор СТО | |||||||

| 47 | Материал заготовки и метод получения | - | 40Х штам-ка | 40Х штам-ка | Задание | ||||||

| 48 | Масса заготовки |

| 78,3 | 78,3 | Расчет | ||||||

| 49 | Вес отходов в стружку |

| 15,7 | 15,7 | Расчет | ||||||

| 50 | Цена 1кг материала заготовки |

| 20,74 | 20,74 | Прил. 5 | ||||||

| 51 | Цена 1кг отходов |

| 1,40 | 1,40 | Прил. 5 | ||||||

| 52 | Коэффициент транспортно-заготовительных расходов (1,05…1,06 – для черных металлов; 1,01…1,02 – для цветных металлов) |

| 1,05 | 1,05 | - | ||||||

| Дополнительные исходные данные для станков с ЧПУ | |||||||||||

| 55 | Затраты на разработку одной программы |

| 7000 | 5000 | Прил.6 | ||||||

|

| - | - | |||||||||

| 56 | Коэффициент, учитывающий потребности с восстановлением перфоленты |

| 0,06 | 0,06 | - | ||||||

| 57 | Период выпуска деталей данного наименования |

| 3 | 3 | - | ||||||

| 58 | Величина запуска деталей (размер партии запуска) |

| 63 | 63 | Прил. 7 | ||||||

|

| - | - | |||||||||

| 59 | Межоперационное время на передачу партии деталей |

| 0,5 | 0,5 | - | ||||||

Дата: 2019-07-30, просмотров: 304.