Расчёт припусков состоит в определении толщины слоя материала, удаляемого в процессе обработки заготовки. Припуск должен быть минимальным, чтобы уменьшить количество снимаемого материала и расходы на обработку, и в то же время достаточным, чтобы исключить появление на обработанной поверхности дефектов (шероховатость, чернота, отбеленный слой и т. п.) черновых операций.

Припуск на самую точную поверхность 12 Æ88,9js6 рассчитаем аналитическим методом по переходам [1]. Результаты расчета будем заносить в таблицу 5.

1) В графы 1 и 2 заносим номера и содержание переходов по порядку, начиная с получения заготовки и кончая окончательной обработкой; заготовительной операции присваиваем № 00.

2) В графу 3 записываем квалитет точности, получаемый на каждом переходе. По таблице 18.2. [1] определяем величину Td допуска для каждого квалитета и записываем в графу 4.

3) Для каждого перехода определяем составляющие припуска. По таблице 18.2. [1] определяем суммарную величину, a = h д + Rz, где Rz - высота неровностей профиля мм, h д - глубина дефектного слоя мм. Значение a заносим в графу 5 таблицы 5.

По формуле D = 0,25 Td [5] определяем суммарное отклонение формы и расположения поверхностей после обработки на каждом переходе. Значение D заносим в графу 6 таблицы 5.

Погрешность установки e заготовки в приспособлении на каждом переходе, где совпадают технологическая и измерительная база принимаем равной нулю.

Для случаев несовпадения баз значения e имеются в литературе [1]. Значение e заносим в графу 7 таблицы 5. Для переходов 00 в графе 7 делаем прочерк.

4) Определяем предельные значения припусков на обработку для каждого перехода, кроме 00.

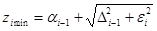

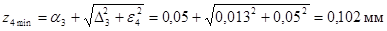

Минимальное значение припуска определяем по формуле [1]:

Здесь и далее индекс i относится к данному переходу, i -1 - к предыдущему переходу, i +1 - к последующему переходу.

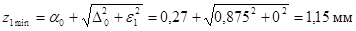

;

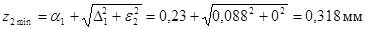

;

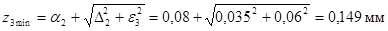

;

;

;

;

.

.

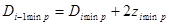

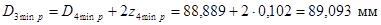

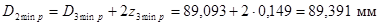

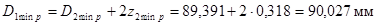

Определим расчётный минимальный размер D р для каждого перехода по формуле [1]:  ;

;

;

;

;

;

;

;

.

.

Округлим значение Dp для каждого перехода до того же знака десятичной дроби, с каким задан допуск на размер для этого перехода, в сторону увеличения.

;

;

;

;

;

;

;

;

.

.

Округлённые значения D р заносим в графу 8 таблицы 5.

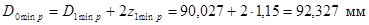

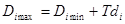

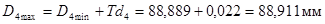

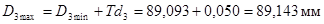

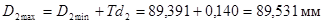

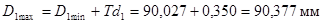

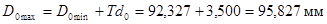

Определим максимальный размер для каждого перехода по формуле [1]:

;

;

;

;

;

;

;

;

;

;

.

.

Максимальное значение размера заносим в графу 9 таблицы 5.

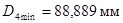

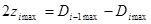

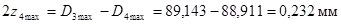

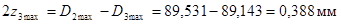

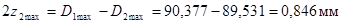

Максимальное значение припуска определяем по формуле [1]:

;

;

;

;

;

;

;

;

.

.

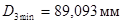

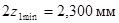

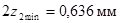

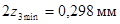

Минимальное значение припуска на диаметр:

;

;

;

;

;

;

.

.

Значение 2 zmin и 2 zmax заносим в графы 10 и 11 таблицы 5. В строке, соответствующей переходу 00, делаем прочерк.

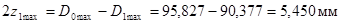

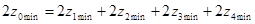

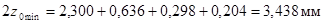

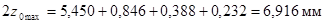

Определяем общий припуск на обработку z 0, суммируя промежуточные припуски:

;

;

;

;

;

;

Значение z 0 max и z 0 min заносим в строку 7 таблицы 5.

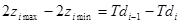

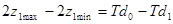

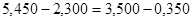

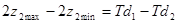

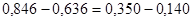

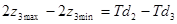

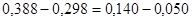

Проверим правильность расчётов по формулам [1]:

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

,

,

где Td заг – допуск на размер заготовки; Td дет – допуск на размер готовой детали.

Проверка сходится, следовательно, припуски рассчитаны, верно.

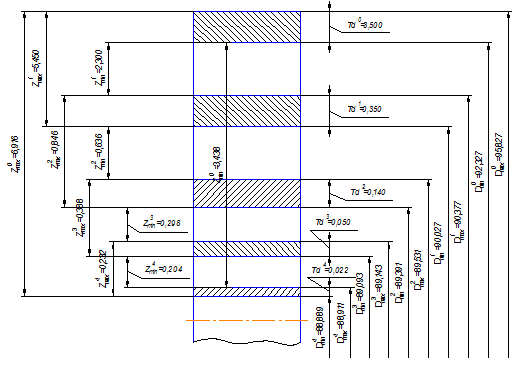

Схема расположения припусков, допусков и операционных размеров для поверхности 12 Æ88,9js6 представлена на рисунке 1. Припуски и допуски на остальные поверхности определяем табличным методом по ГОСТ 7505-89 «Ковка и объёмная штамповка». В качестве заготовки используем поковку. Все интересующие допуски и припуски на остальные размеры смотреть в разделе 2.2. данной работы.

Таблица 5 - Расчёт припусков на обработку

| № оп | Название операции | JT | Td | α | Δ | ε | Dmin | Dmax | 2zmin | 2zmax |

| 00 | Заготовитель-ная | 17 | 3,500 | 0,27 | 0,875 | - | 92,327 | 95,827 | - | - |

| 10 | Токарная (черновая) | 12 | 0,350 | 0,23 | 0,088 | 0 | 90,027 | 90,377 | 2,300 | 5,450 |

| 15 | Токарная (чистовая) | 10 | 0,140 | 0,08 | 0,035 | 0 | 89,391 | 89,531 | 0,636 | 0,846 |

| 45 | Шлифовальная (предваритель-ная) | 8 | 0,050 | 0,05 | 0,013 | 0,06 | 89,093 | 89,143 | 0,298 | 0,388 |

| 50 | Шлифовальная (чистовая) | 6 | 0,022 | 0,03 | 0,006 | 0,05 | 88,889 | 88,911 | 0,204 | 0,232 |

| 2z0min | 3,438 | 2z0max | 6,916 | |||||||

Рис. 1. Схема расположения припусков, допусков и операционных размеров для поверхности 12 Æ88,9js6

Дата: 2019-07-30, просмотров: 338.