Опыт создания АИС, внедрение в практику экономической работы оптимизационных методов, формализация ситуаций производственно-хозяйственных процессов, оснащение государственных и коммерческих структур современными вычислительными средствами коренным образом видоизменили технологию информационных процессов в управлении. Повсеместно создаются АИС управленческой деятельности.

Первые работы по практическому применению ЭВМ в управлении производством были направлены на решение наиболее трудоемких задач, которые были “узким местом” в системе переработки информации. Одной из них, особенно на крупных предприятиях со сложным многономенклатурным производством, была задача расчета материальных потребностей на производственную программу. Решение задачи состоит в определении и передаче в производство и службы материально-технического снабжения информации о потребностях предприятия во всех материальных ресурсах (деталях и сборочных единицах собственного производства, полуфабрикатах, материалах, покупных изделиях, оснастке и приспособлениях и т. п.), необходимых для выполнения производственной программы. Особую сложность задаче придает ее календарный характер. Все потребности необходимо привязать к требуемым датам выполнения заказов. Ранние системы, решавшие эту задачу, получили название MRP (Material Requirements Planning — “Планирование материальных потребностей”). Постепенно был совершен переход от автоматизации управления производством на уровне локальных задач к интегрированным системам, охватывающим выполнение всех функций управления производством. Итогом этого процесса явились системы, получившие название MRPII (Manufacturing Resource Planning — “Планирование производственных ресурсов”).

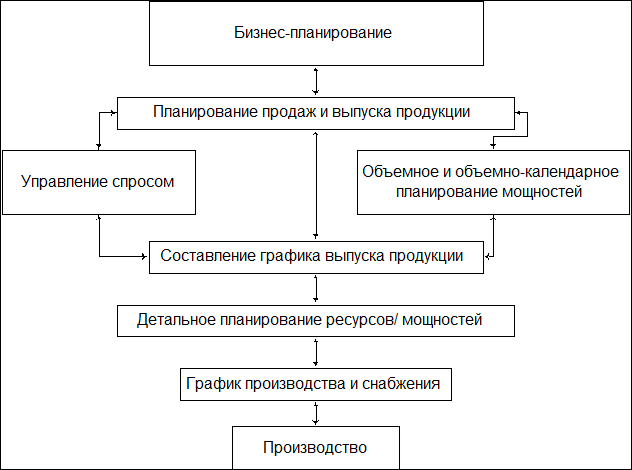

MRPII представляет собой методологию, направленную на эффективное управление всеми производственными ресурсами предприятия. Она обеспечивает решение задач планирования деятельности предприятия в натуральном и денежном выражении, моделирование возможностей предприятия, отвечая на вопросы типа “Что будет, если..?”. Эта методология базируется на ряде крупных взаимосвязанных функциональностей, среди которых:

• Бизнес-планирование (Business Planning — ВР).

• Планирование продаж и деятельности предприятия в целом (Sales and Operations Planning — S&OP).

• Планирование производства (Production Planning — PP).

• Разработка графика выпуска продукции (Master Production Scheduling — MPS).

• Планирование материальных потребностей (Material Requirements Planning — MRP).

• Планирование производственных мощностей (Capacity Requirements Planning — CRP).

• Различные системы оперативного управления производством. Среди них системы, основанные на составлении расписаний работ на цеховом уровне (Shop Floor Control — SFC) и системы поточного производства типа “точно-в-срок” (Just-in-Time - JIT).

Схема MRPII представлена на рис. 1.3.

Структура MRPII охватывает все основные функции планирования производства сверху вниз. Состав функциональных модулей и их взаимосвязи имеют глубокое обоснование с позиции теории управления. Они обеспечивают интеграцию функций планирования, в том числе согласование их при различиях времени и пространства. Важно отметить, что представленный набор модулей является не избыточным, именно поэтому он в основном сохраняется и в системах следующих поколений. Более того, многие понятия, методы и алгоритмы, заложенные в функциональные модули MRPII, остаются неизменными в течение длительного времени и входят в качестве элементов в системы следующих поколений.

Для каждого уровня планирования MRPII характерны такие параметры, как степень детализации плана, горизонт планирования, вид условий и ограничений. Для одного и того же уровня планирования MRPII эти параметры могут изменяться в широком диапазоне в зависимости от характера производственного процесса, возможно также применение на каждом отдельном предприятии определенного набора функциональных модулей MRPII.

Кратко охарактеризуем функциональные модули MRPII.

Бизнес-планирование. Процесс формирования плана предприятия наиболее высокого уровня. Планирование долгосрочное, план составляется в стоимостном выражении. Наименее формализованный процесс выработки решений.

Планирование продаж и деятельности предприятия в целом. Бизнес-план преобразуется в планы продаж основных видов продукции (как правило, от 5 до 10). При этом производственные мощности могут не учитываться или учитываться укрупненно. План носит среднесрочный характер.

Планирование производства. План продаж по видам продукции преобразуется в объемный или объемно-календарный план производства видов продукции. Под видом здесь понимаются семейства однородной продукции. В этом плане впервые в качестве планово-учетных единиц выступают изделия, но представления о них носят усредненный характер. Часто этот модуль объединяется с предыдущим.

Формирование графика выпуска продукции. План производства преобразуется в график выпуска продукции. Как правило, это среднесрочный объемно-календарный план, задающий количества конкретных изделий (или партий) со сроками их изготовления.

Планирование потребностей в материальных ресурсах. В ходе планирования на этом уровне определяются, в количественном выражении и по срокам, потребности в материальных ресурсах, необходимых для обеспечения графика выпуска продукции.

Планирование производственных мощностей. Как правило, в этом модуле выполняются расчеты по определению и сравнению располагаемых и потребных производственных мощностей. С небольшими изменениями этот модуль может применяться не только для производственных мощностей, но и для других видов производственных ресурсов, способных повлиять на пропускную способность предприятия. Подобные расчеты, как правило, производятся после формирования планов практически всех предыдущих уровней с целью повышения надежности системы планирования. Иногда решение данной задачи включают в модуль соответствующего уровня.

Оперативное управление производством. Здесь формируются оперативные планы-графики. В качестве планово-учетных единиц могут выступать партии, сборочные единицы, детали, операции и т. п. Период, охватываемый планированием, невелик (от нескольких дней до месяца).

Связь между уровнями в MRPII обеспечивается с помощью универсальной формулы: задача планирования на каждом уровне реализуется как ответ на три вопроса:

1. Что необходимо выполнить?

2. Что необходимо для этого?

3. Что имеется в настоящее время?

В качестве ответа на первый вопрос всегда выступает план более высокого уровня, чем и обеспечивается связь между уровнями. Структура ответов на последующие вопросы зависит от решаемой задачи.

Дальнейшее развитие MRPII связано с появлением систем управления предприятием в замкнутом контуре, т. е. с обратной связью (Closed-loop MRP). В этих системах появляются такие функциональные возможности, как планирование и учет запуска-выпуска, составление оперативных расписаний, решение задач первичного учета. Перечисленные функциональные возможности не только углубили систему планирования, но и создали условия для эффективного регулирования хода производства, что в конечном итоге способствовало повышению устойчивости планов верхнего уровня. Сегодня под системами типа MRPII, как правило, подразумевают именно системы с обратной связью.

Существует несколько направлений развития MRPII. Первое из них — дополнение MRPII функциями управления материальными ресурсами в системах распределения. Эти функции получили название “Планирование потребностей в системах распределения” (Distribution Requirements Planning — DRP). Здесь решаются задачи управления запасами в складской сети. Развитие DRP постепенно привело к замене традиционного подхода к определению уровня запасов по принципу “точки заказа” (т. е. подачи заказа на пополнение запасов при достижении минимально допустимого уровня) новым подходом, который основан на определении потребностей в зависимости от заказов на продукцию. Такой подход называется планированием зависимых потребностей.

Длительный процесс внедрения MRPII позволил, с одной стороны, достичь роста эффективности предприятий, а с другой стороны, выявил ряд присущих этой системе недостатков, в числе которых:

• ориентация системы управления предприятием исключительно на имеющиеся заказы, что затрудняло принятие решений на длительную, среднесрочную, а в ряде случаев и на краткосрочную перспективу;

• слабая интеграция с системами проектирования и конструирования продукции, что особенно важно для предприятий, производящих сложную продукцию;

• слабая интеграция с системами проектирования технологических процессов и автоматизации производства;

• недостаточное насыщение системы управления функциями управления затратами;

• отсутствие интеграции с процессами управления финансами и кадрами.

Необходимость устранить перечисленные недостатки побудила трансформировать системы MRPII в системы нового класса — “Планирование ресурсов предприятия” (Enterprise Resource Planning — ERP). Системы этого класса в большей степени ориентированы на работу с финансовой информацией для решения задач управления большими корпорациями с разнесенными территориально ресурсами. Сюда включается в葁е, что необходимо для получения ресурсов, изготовления продукции, ее транспортировки и расчетов по заказам клиентов. Помимо перечисленных функциональных требований в ERP реализованы и новые подходы по применению графики, использованию реляционных баз данных, CASE-технологий для их развития, архитектуры вычислительных систем типа “клиент-сервер” и реализации их как открытых систем.

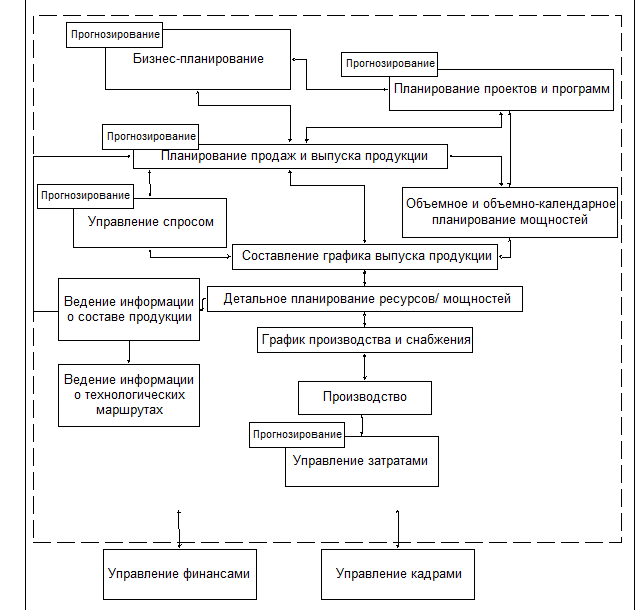

Системы типа ERP пополняются следующими функциональными модулями — прогнозирования спроса, управления проектами, управления затратами, управления составом продукции, ведения технологической информации. В них прямо или через системы обмена данными встраиваются модули управления кадрами и финансовой деятельностью предприятия.

Укрупненно структура управления в ERP показана на рис. 1.4.

Ниже представлены пояснения к элементам структуры управления ERP, добавленные по сравнению с системой MRPII.

Прогнозирование. Оценка будущего состояния или поведения внешней среды или элементов производственного процесса. Цель — оценить требуемые параметры в условиях неопределенности. Недостаток информации связан, как правило, с временным фактором. Прогнозирование может носить как самостоятельный характер, так и, предшествуя планированию, представлять собой первый шаг в решении задачи планирования.

Управление проектами и программами. В производственных системах, предназначенных для выпуска сложной продукции, собственно производство является одним из этапов полного производственного цикла. Ему предшествуют проектирование, конструкторская и технологическая подготовка, а произведенная продукция подвергается испытаниям и модификации. Отсюда следует необходимость управления проектами и программами в целом и включение соответствующих функций в систему управления.

Ведение информации о составе продукции. Эта часть системы управления обеспечивает управленцев и производственников информацией требуемого уровня о продукции, изделиях, сборочных единицах, деталях, материалах, а также об оснастке и приспособлениях. Здесь обеспечивается адекватное представление различных структур изделий, полнота данных, фиксация всех изменений. Особое место среди решаемых задач принадлежит прямой задаче разузлования для многоуровневых изделий. Она используется также при планировании потребностей в материальных ресурсах.

Ведение информации о технологических маршрутах. Для решения задач оперативного управления производством необходима информация о последовательности операций, входящих в технологические маршруты, длительности операций и количестве исполнителей или рабочих мест, требуемых для их выполнения.

Управление затратами. Этот фрагмент системы оценивает работу производственных и других подразделений с точки зрения затрат. Здесь выполняются работы по определению плановых и фактических затрат. Роль данной подсистемы — обеспечить связь между управлением производством и управлением финансовой деятельностью путем решения задач планирования, учета, контроля и регулирования затрат. Задача, как правило, решается в различных разрезах — по подразделениям, проектам, типам и видам продукции, изделиям и т. п. Данная информация используется для выработки управляющих решений, оптимизирующих экономические показатели предприятия.

Управление финансами. В этой подсистеме решаются задачи управления финансовой деятельностью. Практически во всех зарубежных системах в нее входят четыре подсистемы более глубокого уровня — “Главная бухгалтерская книга”, “Расчеты с заказчиками”, “Расчеты с поставщиками”, “Управление основными средствами”. Автоматизация управления финансами на предприятии позволяет:

• усилить финансовый контроль путем обобщения всей финансовой деятельности;

• улучшить оборот денежных средств путем обеспечения полного управления кредитами и счетами дебиторов;

• оптимизировать управление денежными средствами путем автоматизации расчетов с поставщиками;

• максимизировать отдачу от капитальных вложений путем обеспечения более эффективного управления основными средствами, арендованной собственностью, ремонтной базой, незавершенным капитальным строительством.

Управление кадрами. В данной подсистеме решаются задачи управления кадровыми ресурсами предприятия. Задачи, решаемые в подсистеме управления кадрами, связаны с профориентацией, набором персонала, профессиональной адаптацией, штатным расписанием, переподготовкой, продвижением по службе, оплатой и т.п.

Таким образом, ERP является улучшенной модификацией MRPII. Ее цель — интегрировать управление всеми ресурсами предприятия, а не только материальными, как это было в MRPII.

Такое расширение системы, повышая эффективность управления, вместе с тем, увеличивает и масштабы формальной системы, что усложняет характер работ по созданию АСУП.

Еще одной особенностью ERP является, по существу, сохранение подходов к планированию производства, принятых в MRPII. Основная причина состояла в том, что на первоначальном этапе перехода от MRPII к ERP мощность вычислительных систем была недостаточна для того, чтобы обеспечить широкое применение методов моделирования и оптимизации. Ограничения вычислительного характера привели, например, к тому, что плановые решения формируются путем циклического повторения двух шагов. На первом шаге формируется план без учета ограничений на производственные мощности. На втором шаге он проверяется на допустимость. Процесс повторяется до тех пор, пока план, полученный на одной итерации, не будет допустимым.

В ERP решения о включении изделия в график выпуска продукции может приниматься не только на основе реально имеющегося спроса, но и на основе прогноза спроса и в связи с выполнением новых проектов и программ. Это, безусловно, расширяет диапазон применения системы управления и делает ее более гибкой и адаптивной к изменениям внешней среды.

Дата: 2019-07-30, просмотров: 344.