Размеры заготовок и инструментов

| ТИП СТАНКА | Диаметр заготовки или инструмента, мм. | |

| Dmax | Dmin | |

| Горизонтально-фрезерный со столом шириной Вс, мм. | (0,4-0,5)Вс | (0,1-0,2)Вс |

Размеры заготовок и инструментов подлежащих обработке на универсальных станках, определяются из экономичских соображений, связывая их с одной из размерных характеристик станка. В таблице 1.1 приведены ориентировочные значения предельных размеров заготовок и инструментов, которые принимаются при проектировании универсальных станков.

Расчитуем диаметр инструмента:

Dmax.=0.4*400=160мм.

Dmin =0.15*400=60мм.

Таблица 2.2 Ширина фрезерования

| ТИП СТАНКА | Расчетная ширина фрезерования, мм | |

| Вmax | Bmin | |

| Горизонтально-фрезерный со столом шириной Вс, мм. | (0.75-1.0)Dфр.мах. | (0,75-1,0)Dфр.min |

Исходя из таблицы 2.2 расчитуем ширину фрезерования:

Вмах.=0,75*160=120мм.

Вmin=0,75*60=45мм.

Выбор предельных режимов резания

Выбор предельных режимов резания Vmax

Наибольшая скорость резания Vmax.

Заготовка: Стальная заготовка Ġв=500МПа.

Инструмент: Цилиндрическая фреза, пластинки из твердого сплава Т15К6.

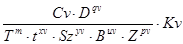

Vmax.=  ;

;

В=45; t=2; Sz=0,17; Cv=390; qv=0.17; yv=0.28; Uv=0,05; Pv=0.1; m=0.33;T=120мин.; Z=14;

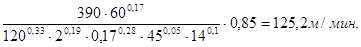

Vmax =

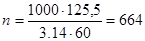

об/мин.

об/мин.

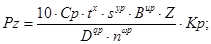

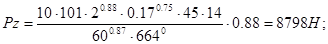

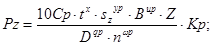

Сила резания определяется по формуле:

Сp=101; Xp=0.88; Yp= 0.75; Up=1.0; ωp=0; qp=0.87;

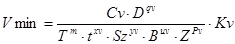

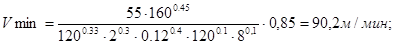

Выбор предельных режимов резания Vmin

Инструмент: Цилиндрическая фреза, быстрорежущая сталь Р18;

;

;

B=120; t=2,5; Sz=0.12; Cv=55; qv=0,45; Xv=0.3; Yv=0.4; Uv=0.1; Pv=0.1; m=0.33; Т=120мин.; Z=8;

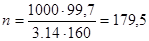

об/мин;

об/мин;

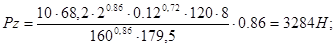

Сила резания определяется по формуле:

Сp=68,2; Xp=0.86; Yp= 0.72; Up=1; ωp=0; qp=0,86;

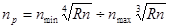

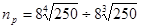

Условная расчетная частота:

;

;

;

;

об/мин;

об/мин;

Условная расчетная частота попадает в диапазон частот данный по заданию.

2.3 Определение предварительной мощности электродвигателя главного движения

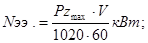

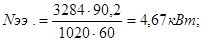

Предварительное определение мощности электродвигателя главного движения определяется по формуле:

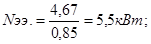

где ŋ – КПД цепи главного движения ( ŋ = 0,7-0,85).

Выбор электродвигателя

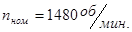

Выбираем двигатель серии 4П, ближайший по мощности двигатель 4ПФ112S с креплением на фланце, мощностью  кВт, частотой вращения

кВт, частотой вращения  .

.  ;

;  ;

;  ;

;

3. Технические требования к приводу станка

Приводы металлорежущих станков предназначены для осуществления рабочих, вспомогательных и установочных перемещений инструментов и заготовки. Их делят на приводы главного движения - скорости резания и приводы подач – координатных перемещений. К каждому виду привода, с учетом служебного назначения станка ,предъявляют свои специфические требования по передаче силы, обеспечению постоянства скорости, ее изменения и настройки, точности перемещения и погрешности позиционирования узла, быстродействию, надежности, стоймости, габаритным размерам.

Важнейшим и исходными данными для проектирования привода главного движения являются диапазон регулирования частоты вращения и мощности передаваемые приводом.

В данном проекте рассматривается привод с бесступенчатым регулированием скорости. Основные достоинства приводов с бесступенчатым регулированием – повышение производительности обработки за счет точной настройки оптимальной по режимам резанием скорости, возможность плавного перемещения скорости во время работы, простота автоматизации процесса переключения скоростей. Производительность станка определяется его способностью обеспечивать обработку определенного числа деталей в единицу времени.

Для сравнительной характеристики технического уровня станков и его оборудования используют набор показателей таких как: производительность, надежность, эффективность, удобство в обслуживании.

Свойство станка обеспечивать бесперебойный выпуск годной продукции в заданном количестве в течении определенного срока службы называют надежностью станка. Надежность станка определяется долговечностью и ремонтноспособностью станка.

Точность станка предопределяет в основном точность обработанных на нем изделий. Различают геометрическую точность, кинематическую точность а также жесткость станка.

Дата: 2019-07-31, просмотров: 377.