На третьем этапе подложка вращается с постоянной скоростью и благодаря силе внутреннего трения слой жидкости утончается.

Рис 2.1.3[5]

Этот этап характеризуется, прежде всего, утончением слоя жидкости. Утончение слоя жидкости происходит, как правило, однородно, хотя в случае с растворами, содержащими летучие растворители, часто можно наблюдать интерференцию по мере их удаления центрифугированием. Часто наблюдаются краевые эффекты, связанные с тем, что жидкость равномерно текла наружу, а на краю формируются капли, которые в дальнейшем отрываются от жидкости. Таким образом, в зависимости от поверхностного натяжения, вязкости, скорости вращения и т.д., могут образовываться небольшие шарикообразные покрытия разной толщины на концах пластины. Математическое моделирование потока позволяет сделать вывод о том, что жидкость характеризуется Ньютоновской вязкостью (т.е. линейной) и если сначала жидкость равномерно распределена по поверхности пластины, то профиль толщины слоя жидкости в любое указанное время также будет равномерным. В идеальных условиях это приводит к единообразию покрытия.[5]

Этап 4 Выпаривание растворителя, образование пленки

На четвертом этапе подложка вращается с постоянной скоростью и происходит выпаривание растворителя.

Рис 2.1.4[5]

Толщина слоя жидкости доходит до такого состояния, когда начинают оказывать влияние эффекты вязкости. На этом этапе основной процесс – выпаривание летучих растворителей. На деле происходит эффективное замораживание покрытия на месте ввиду того, что повышается его вязкость с последующим превращением в «гель».[5]

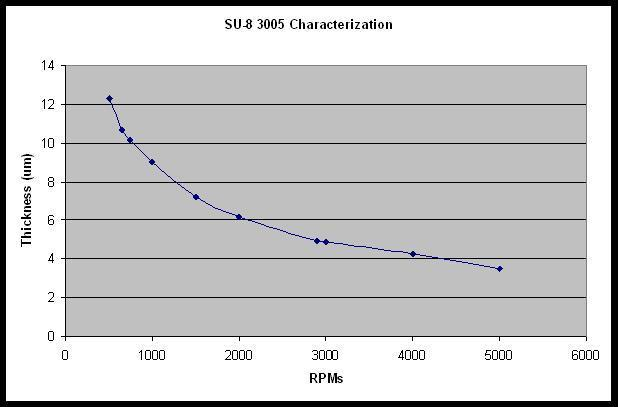

На рис. 2.1.5 приведены зависимости толщины слоя фоторезиста от скорости вращения центрифуги для двух типов широко распространенных в технологиях МЭМС-МСТ низко- и высоковязкого позитивного и негативного фоторезистов соответственно.

(а) (б)

Рис. 2.1.5. Зависимости толщины слоев позитивного (а, в À) и негативного (б, в мкм) фоторезистов от скорости вращения центрифуги (об/мин): (а) серия низковязких позитивных фоторезистов фирмы Shipley MICROPOSITS 1800, состоящих из новолачной крезолформальдегидной смолы, УФ сенсибилизатора - эфира диазохинона и растворителя (метоксипропилацетата, или 2-метокси-1-метилэтил ацетата); (б) высоковязкий негативный фоторезист, разработанный фирмой IBM и производимый фирмой MICROCHEM SU-8 3005 на основе высокомолекулярного эпоксидированного продукта конденсации бисфенола А и формальдегида (смол EPON SU-8 фирмы ShellChemical), фотоактиватора – смешанной солитриарилсульфония и гексафторантимоната (аниона кислоты Льюиса пентафторсурьмы [SbF6]͞) и растворителей - смеси гамма-бутиролактона, GBL или циклопентанона и пропиленкарбоната)[1]

Тонкие пленки резиста позволяют обеспечить более высокое разрешение, а более толстые позволяют получать рисунки с большей высотой рельефа (характеристическим, или аспектным отношением). Особенно эффективными с последней точки зрения являются фоторезисты типа SU-8, которые позволяют получать бездефектные пленки толщиной до 25 мкм и рельефные рисунки с характеристическим отношением ≥ 20. Толщина пленки четко регулируется вязкостью раствора: при скорости вращения центрифуги 2000 об/мин при вязкости раствора 45 сантиСтокс (сСт) толщина пленки составляет 2 мкм, при 390 сСт – 7 мкм, при 1050 сСт – 15 мкм и при 2500 сСт – 25 мм.[1]

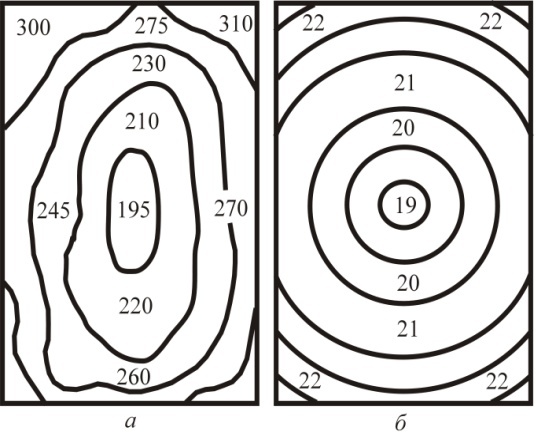

На рис. 2.1.6 приведены примеры разброса толщины пленок фоторезистов при различных скоростях вращения подложки, учитывая краевой эффект подложки.

Рис. 2.1.6. Разброс толщины пленок фоторезистов при центрифугировании с разными скоростями: а– центрифугирование со скоростью 78об/мин, б– центрифугирование со скоростью 300 об/мин [1]

Дата: 2019-07-31, просмотров: 397.