Прикрепление раскосов и стоек к узловым фасонкам

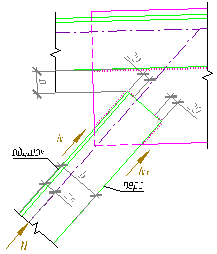

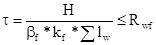

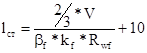

Стержни решетки из парных уголков прикрепляются к узловым фасонкам угловыми швами по обушку и по перу (рисунок 15).

Величина усилий Nn и Nоб определяется по формуле:

Nn=g*N/2;

Nоб=(1-g)*N/2,

где: g=z0/b (для равнобоких уголков приближенно можно принять g=0,3) ;

N - расчетное усилие.

Рисунок 15. Узел крепления уголка к фасонке

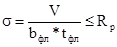

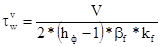

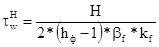

Требуемую длину сварных швов определяем из условия прочности угловых швов на условный срез по металлу шва:

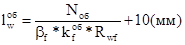

,

,

,

,

где: Rwf=180 МПа - расчетное сопротивление углового шва из стали С245;

bf - коэффициент глубины проплавления. (для автоматической и полуавтоматической сварки электродной проволокой диаметром 1,4…2 мм: bf=0,9 при kf=3…8 мм; bf=0,8 при kf=9…12 мм; bf=0,7 при kf=14…16 мм),

kfоб, kfп - катеты швов соответственно по обушку и по перу:

kfоб£1,2*tmin,

kfп£tуг-d,

где tmin – толщина фасонки или полки уголка;

tуг – толщина полки уголка,

d=1 мм для уголков с размерам до ∟90х7 включительно, d=2 мм для уголков большего размера.

Минимальная длина швов:

lwмин=4*kf,

lwмин=4*kf,

lwмин=40 мм.

Расчет угловых сварных швов произведен в таблице 6.

Для уменьшения сварочных напряжений в фасонках принимают минимальное расстояние (см. рисунок 15):

a=6*tф-20,

где tф=12 мм – толщина фасонки.

a=6*12-20=52 мм, принимаем кратно 5 мм в большую сторону, а=55 мм.

Для плавной передачи усилий от стержня к фасонке угол между краями фасонки и уголка принят не менее 15°.

Расчет и конструирование опорных узлов

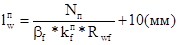

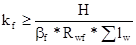

Верхний опорный узел (рисунок 16).

В опорном сечении фермы возникает отрицательный момент (-Mmax). Для расчета узла опорный момент заменяем парой сил H:

H=I-MmaxI/h0,

где: h0=3.1 м - плечо для двускатных ферм.

H=765.8526/3.1=247.05 кН.

Таблица 6

Расчет угловых сварных швов

| № стержня | Сечение, мм | Расчетное усилие, кН | Шов по обушку | Шов по перу | ||||||||||

| b | t | kfоб max, мм | kfоб, мм | Nоб, кН | bfоб | lwоб, мм | , мм | kfп max, мм | kfп, мм | Nn, кН | bfп | lwп, мм | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 |

| В-1 | 125 | 9 | 245.07 | 10.8 | 8 | 85.77 | 0.9 | 76.2 | 2 | 7 | 6 | 36.76 | 0.9 | 47.8 |

| Г-3, Д-4 | 125 | 9 | -460.43 | 10.8 | 8 | -161.15 | 0.9 | 134.3 | 2 | 7 | 6 | 69.06 | 0.9 | 81.1 |

| Е-6 | 125 | 9 | -620.07 | 10.8 | 8 | -217.02 | 0.9 | 177.5 | 2 | 7 | 6 | 93.01 | 0.9 | 105.7 |

| А-2 | 100 | 7 | 258.78 | 8.4 | 6 | 90.57 | 0.9 | 103.2 | 2 | 5 | 4 | 38.82 | 0.9 | 69.9 |

| А-5 | 100 | 7 | 582.26 | 8.4 | 8 | 203.79 | 0.9 | 167.2 | 2 | 5 | 5 | 87.34 | 0.9 | 117.8 |

| 1-2 | 110 | 8 | -406.03 | 9.6 | 8 | -142.11 | 0.9 | 119.7 | 2 | 6 | 6 | 60.90 | 0.9 | 72.7 |

| 2-3 | 63 | 6 | 311.68 | 7.2 | 6 | 109.09 | 0.9 | 122.2 | 1 | 5 | 5 | 46.75 | 0.9 | 67.7 |

| 4-5 | 100 | 7 | -199.23 | 8.4 | 8 | -69.73 | 0.9 | 63.8 | 2 | 5 | 5 | 29.88 | 0.9 | 46.9 |

| 5-6 | 50 | 5 | 85.33 | 6.0 | 6 | 29.87 | 0.9 | 40.7 | 1 | 4 | 4 | 12.80 | 0.9 | 40.0 |

| 3-4 | 63 | 6 | -84.02 | 7.2 | 6 | -29.41 | 0.9 | 40.3 | 1 | 5 | 5 | 12.60 | 0.9 | 40.0 |

| 6-7 | 63 | 6 | -84.02 | 7.2 | 6 | -29.41 | 0.9 | 40.3 | 1 | 5 | 5 | 12.60 | 0.9 | 40.0 |

Требуемую площадь болтов нормальной точности определяем по формуле:

ΣAb=H/Rbt,

где: Rbt - расчетное сопротивление болта на растяжение, принимаемое в зависимости от класса болта. Принимаем класс болтов 5.6 (Rbt=210 МПа).

ΣAb=247.05/210=1176.4 мм2.

Минимальное количество болтов:

n=ΣAb/A,

где А=303 мм2 - площадь сечения одного болта по нарезке резьбы болта с наружным диаметром dнар=22 мм.

n=1176.4/303=3.9, принимаем n=4.

Болты устанавливают симметрично относительно центра узла с соблюдением конструктивных требований, в результате определяется длина фланца. Толщину фланца определяем из условия прочности на изгиб, рассматривая его как балку с защемленными опорами пролетом b (а – длина фланца):

,

,

tфл=(3*247.05*90*1000/(4*280*240))0,5=15.8 мм < tфлmin=16 мм, принимаем tфл=16 мм.

Швы, прикрепляющие фасонку к фланцу, работают на срез. Так как длина швов известна, то при заданной толщине шва kf можно проверить прочность:

,

,

или из условия прочности определить kf:

,

,

kf≥247.05*103/(0.9*180*2*(280-10)=2.8 мм, принимаем kf=5 мм.

Требуемая длина сварных швов из условия прочности угловых швов на условный срез по металлу шва определена в таблице 6 для стержня В-1.

Рисунок 16. Верхний опорный узел

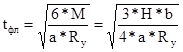

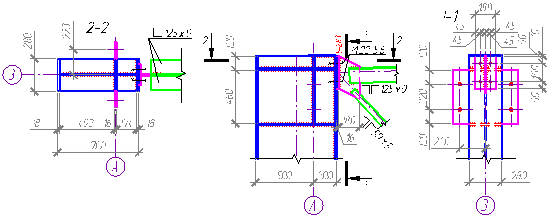

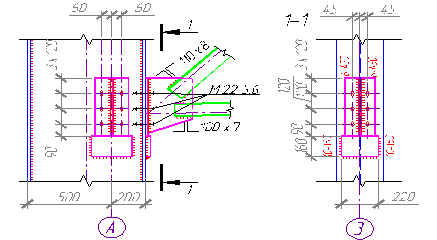

Нижний опорный узел (рисунок 17).

Толщину фланца нижнего опорного узла принимаем равной толщине фланца верхнего опорного узла: tфл=16 мм. Ширину фланца принимаем конструктивно: bфл=180 мм.

Проверяем условие прочности торцевой поверхности на смятие:

,

,

где Rр – расчетное сопротивление на смятие торцевой поверхности с пригонкой по ГОСТ 27772-88, Rр=360 МПа;

V=Vs+Vg=336.10 кН – опорная реакция фермы.

σ=336.10*103/(180*16)=116.7 МПа < Rр=360 МПа.

В швах, прикрепляющих фасонку к фланцу, возникают срезающие напряжения:

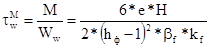

– от опорной реакции вдоль шва:

,

,

τwv=336.10*103/[2*(450-10)*0.9*6]=70.7 МПа;

– от распора Н перпендикулярно шву:

,

,

τwH=247.05*103/[2*(450-10)*0.9*6]=52.0 МПа;

– от изгибающего момента вследствие эксцентричного действия силы H, создающей момент M=e*H:

,

,

τwM=6*150*247.05*103/[2*(450-10)2*0.9*6]=106.3 МПа.

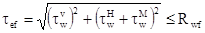

Прочность швов при условном срезе проверяют по формуле:

,

,

τef=[70.72+(52.0+106.3)2]0.5=173.4 МПа < Rwf=180 МПа - условие прочности выполняется.

Для крепления фермы к колонне предусматривают болты нормальной точности, которые работают на растяжение. С целью унификации наружный диаметр болтов нижнего узла принимают, как и для верхнего - dнар=22 мм.

Опорный столик передает опорную реакцию V на колонну. Из условия прочности сварных швов на срез при известном значении катета шва определяем длину столика:

мм,

мм,

где 2/3 - учитывает возможный эксцентриситет приложения опорной реакции.

lст=2/3*336.10*103/(0.9*10*180)+10=148.3 мм. Принимаем lст=160 мм.

Ширину столика принимаем конструктивно:

bs=bфл+(50…100) мм,

bs=180+40=220 мм.

Рисунок 17. Нижний опорный узел

Дата: 2019-07-31, просмотров: 326.