Учитывая среднесерийный тип производства, производим выбор моделей станочного оборудования. Необходимо производить выбор моделей, которые обеспечивали бы наименьшие трудовые и материальные затраты, а также себестоимость обработки заготовки. Характер производства определяет приоритет выбора в пользу полуавтоматных и универсальных станков.

Для обработки внутренних поверхностей корпуса выбираем токарный полуавтомат 16К20Т1, что позволит обработать цилиндрические поверхности детали (1, 2, 4, 5, 6, 7, 8, 9, 11) с одной установки. При обработке поверхностей 12 и 20 требуется установка на специальное токарное приспособление. Для обработки отверстий (отв. 16 и 4 отв. 3) выбираем сверлильный станок 2А125. Для обработки плоских поверхностей (пов. 13, 14, 15, 17) выбираем фрезерный станок 6Р82.

Операционный маршрут обработки детали “Корпус кронштейна” – 9019.10.01.118 представлен в комплекте технологической документации проекта.

Расчет режимов резания

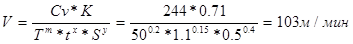

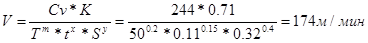

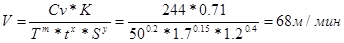

Рассчитаем режимы резания по эмпирическим формулам для операции 005 (токарная). Принимаем припуски по таблицам припусков по справочнику Балабанова (с. 194-195). Коэффициент Cv, подачи (с согласованием с подачами станка) и стойкость инструмента принимаем по таблицам [2, с.265-284].

Мощность выбранного станка по паспорту 10 кВт.

Условие применяемости станка: N ≤ Nст.

Находим поправочный коэффициент Kр:

Kр = Kφр * Kγр * Kλр * Krр * Kmp = 0.89*1*1*0.93*  = 0.766

= 0.766

где Kφр, Kγр, Kλр, Krр – коэффициенты, учитывающие геометрию режущего инструмента (резца) [7, с. 275];

Kmp – коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости [7, с. 264];

Обработка отверстия Ø30 мм:

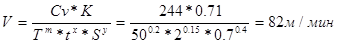

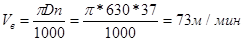

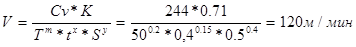

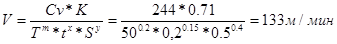

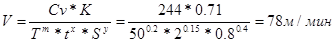

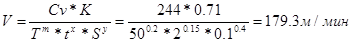

Режимы резания для перехода 1:

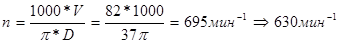

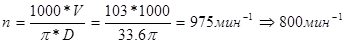

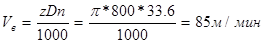

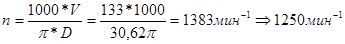

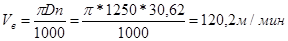

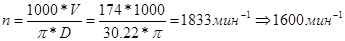

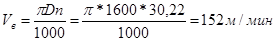

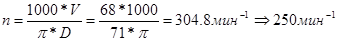

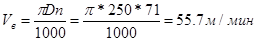

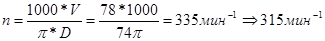

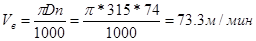

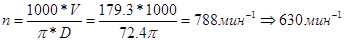

Тогда действительная скорость резания будет равна:

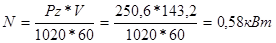

Находим силу резания Pz (x = 1, y = 0.75, n = 0):

Pz = 10*Ср*tX*SY*Vn*Kp = 10*92*2*0,70,75*1*0.766=1078.6 H

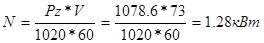

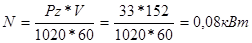

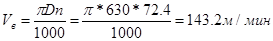

Мощность резания будет равна:

Режимы резания для перехода 2:

Тогда действительная скорость резания будет равна:

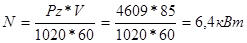

Находим силу резания Pz:

Pz = 10*Ср*tX*SY*Vn*Kp = 10*92*1,1*0,50,75*1*0.766= 4609 H

Мощность резания будет равна:

Режимы резания для перехода 3:

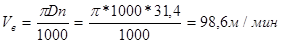

Тогда действительная скорость резания будет равна:

Находим силу резания Pz:

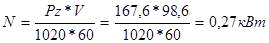

Pz = 10*Ср*tX*SY*Vn*Kp = 10*92*0,4*0,50,75*1*0.766= 167,6 H

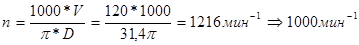

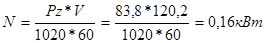

Мощность резания будет равна:

Режимы резания для перехода 4:

Тогда действительная скорость резания будет равна:

Находим силу резания Pz:

Pz = 10*Ср*tX*SY*Vn*Kp = 10*92*0,2*0,50,75*1*0.766= 83,8 H

Мощность резания будет равна:

Режимы резания для перехода 5:

Тогда действительная скорость резания будет равна:

Находим силу резания Pz:

Pz = 10*Ср*tX*SY*Vn*Kp = 10*92*0,11*0,320,75*1*0.766= 33 H

Мощность резания будет равна:

Обработка отверстия с резьбой М76х2:

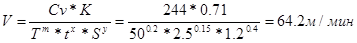

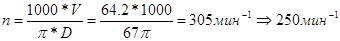

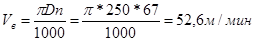

Режимы резания для перехода 1:

Тогда действительная скорость резания будет равна:

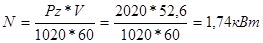

Находим силу резания Pz:

Pz = 10*Ср*tX*SY*Vn*Kp = 10*92*2,5*1,20,75*1*0.766= 2020 H

Мощность резания будет равна:

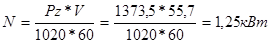

Режимы резания для перехода 2:

Тогда действительная скорость резания будет равна:

Находим силу резания Pz:

Pz = 10*Ср*tX*SY*Vn*Kp = 10*92*1,7*1,20,75*1*0.766= 1373,5 H

Мощность резания будет равна:

Режимы резания для перехода 3:

Тогда действительная скорость резания будет равна:

Находим силу резания Pz:

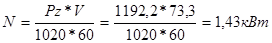

Pz = 10*Ср*tX*SY*Vn*Kp = 10*92*2*0,80,75*1*0.766= 1192,2 H

Мощность резания будет равна:

Режимы резания для перехода 4:

Тогда действительная скорость резания будет равна:

Находим силу резания Pz:

Pz = 10*Ср*tX*SY*Vn*Kp = 10*92*0,2*0,10,75*1*0.766 = 250,6 H

Мощность резания будет равна:

Режимы резания на остальные операции назначены по нормативам и представлены в комплекте технологической документации.

Нормирование операций

Произведем нормирование операции 005 – токарная. Обрабатывается поверхность диаметром 67 мм, длина обработки составляет 23 мм, для второй поверхности: диаметр Ø22. Деталь обрабатывается в трёхкулачковом самоцентрирующемся патроне..

Штучное время обработки детали определим по формуле:

ТШТ = То + Тв + Тобсл + ТОТ (1.10)

где То – основное технологическое время на выполнение операции, мин.

Тв – вспомогательное время, мин.

Тобсл – время обслуживания рабочего места, мин

ТОТ – время на отдых станочника, мин.

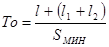

Основное время рассчитываем по формуле (1.11):

(1.11)

(1.11)

где l – длина обрабатываемой поверхности, мм;

(l1 + l2) – длина врезания и перебега, мм;

SМИН – минутная подача стола станка, мм/мин;

Вспомогательное время определяется по формуле (1.12):

Тв = ТУС+Тзо+ТУП+ТИЗМ = 0,5+ 0,35+

+(0,02 + 0,05+0,67)+1,62 = 3,21 мин (1.12)

где ТУС – время на установку и снятие детали вручную; ТУС = 0,5 мин [6, стр.200].

Тзо – время на закрепление и открепление детали пневматическими зажимами; Тзо=0,35 мин [6, стр.201].

ТУП – время на управление станком; ТУП = (0,02 + 0,05 + 0,67) мин [6, стр.202].

ТИЗМ – время на измерение детали; ТИЗМ = 0,18*9 = 1,62 мин [6, стр.209].

Сумма времени обслуживания рабочего места и времени на отдых определяется по формуле (1.13):

Тобсл + ТОТ = (То + Тв)·0,1 =(2,473+3,21)* (0,1 + 0,07) =

= 0,966 мин (1.13)

где (0,07 + 0,1) – коэффициенты, учитывающий процент времени на обслуживание рабочего места и отдых.

Подставляя поученные значения в формулу (1.10), получим значение штучного времени для вертикально-фрезерной операции:

ТШТ = 2,473 + 0,822 + 0,56 = 3,855 мин

КОНСТРУКТОРСКАЯ ЧАСТЬ

Дата: 2019-07-31, просмотров: 283.