На базовом предприятии заготовка получается методом литья в песчаные формы. Для установления альтернативного метода получения заготовки строим матрицу влияния факторов. Для изготовления заготовки из чугуна СЧ20 при крупносерийном производстве.

Таблица 1.3 – Матрица влияния факторов [1, с. 62].

| Способ изготовления заготовки | Факторы | Σ | |||

| Формы и размеры заготовки | Требуемая точность и качество поверхности | Техноло-гические свойства материала | Годовая программа | ||

| Литье в кокиль | 4 | 3 | 5 | 3 | 15 |

| Литье под давлением | 5 | 4 | 4 | 5 | 18 |

| Литье в землю | 3 | 1 | 4 | 4 | 12 |

| Литье в песчано-глинистые формы | 4 | 1 | 4 | 5 | 14 |

По результатам анализа матрицы влияния факторов принимаем литье под давлением.

Определим точность отливки, ее размеры и отклонения для литья под давлением. В соответствии с рекомендациями ГОСТ 26645-86 для этого способа литья, габаритных размеров отливки от 100 до 630 мм, из чугуна с температурой плавления выше 700°С, находим класс точности размеров и масс отливок 3 и ряд припусков 1 [4, табл. К.1, стр. 205]. Принимаем для нашего случая 3 класс точности и ряд припусков 1. Исходя из выбранного способа получения отливки, его геометрической формы, незначительных размеров принимаем 6 степень коробления отливки [4. Табл. К.5, стр. 209]. В итоге получаем отливку, точность которой 3 – 5 – 6 ГОСТ 26645-86. Для литья в кокиль точность отливки будет 5 – 6 – 2 ГОСТ 26645-86.

Находим допуски размеров отливки. Результаты расчетов для обоих способов сведем в таблицу 1.5.

Таблица 1.5 – Результаты назначения припусков на обработку

| Метод | Размер | КТР | КТМ | СК | РП | Т | Z | Технологический размер, мм |

| Литье в кокиль | Ø30 | 5 | 11т | 6 | 2 | 0,44 | 1,25 | Ø 28,5+0,44 |

| Ø72 | 0,56 | 1,4 | Ø69,2+0,56 | |||||

| 30 | 0,44 | 1,25 | 28,75-0,44 | |||||

| Ø 40 | 0,5 | 1,4 | Ø42,8+0,5 | |||||

| Ø 35 | 0,44 | 1,25 | Ø32,5-0,44 | |||||

| Ø 140 | 0,64 | 1,65 | Ø143,3-0,64 | |||||

| 32 | 0,44 | 1,25 | 34,5-0,44 | |||||

| 4 | 0,24 | 1 | 5-0,24 | |||||

| Литье под давлением | Ø30 | 3 | 5 | 6 | 1 | 0,22 | 0,5 | Ø29-0,22 |

| Ø72 | 0,28 | 0,8 | Ø70+0,28 | |||||

| 30 | 0,22 | 0,5 | 29,5-0,22 | |||||

| Ø 40 | 0,24 | 0,8 | Ø41,6-0,24 | |||||

| Ø 35 | 0,22 | 0,5 | Ø34+0,22 | |||||

| Ø 140 | 0,32 | 0,8 | Ø141,6-0,32 | |||||

| 32 | 0,22 | 0,5 | 33-0,22 | |||||

| 4 | 0,12 | 0,6 | 4,6-0,12 |

По заводским данным масса заготовки, получаемой литьем в песчаные формы равна mЗ = 4,8 кг. Определим коэффициент использования материала по формуле (1.1):

Ким = mз/mд = 4,2/4,8= 0,875 (1.1)

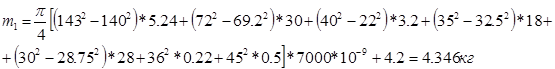

Рассчитаем массу заготовки получаемой методом литья в кокиль (1) и под давлением (2). Для этого разбиваем заготовку на элементарные объемы и с учетом известной плотности чугуна находим массу всей заготовки.

Mi = ∑[(Dзi-Dдi)*hi]/(π/4)*ρ*10-9+mд

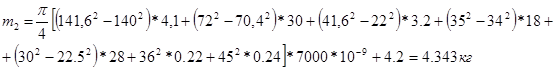

Рассчитаем массу заготовки получаемой методом литья под давлением:

Определим коэффициент использования материала:

Ким = mд / mз = 4.2/4.341= 0.97

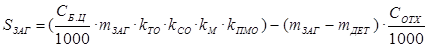

Определим себестоимость получения такой заготовки для каждого из вариантов по формуле (1.2):

(1.2)

(1.2)

где СБ.Ц – базовая цена одной тонны литья, изготовленного из базового материала; СБ.Ц = 3000 грн.

KTO – коэффициент точности размеров; kTO = 1,64 для класса точности 5 (кокиль) и kTO = 1,88 для класса точности 3 (под давлением) [4, табл. К.9, стр. 213].

KСO – коэффициент конструктивной и технологической сложности отливки; kСO = 1,7 для отливок второй группы сложности [4, табл. К.10 стр. 213]

kМ – коэффициент марки материла; kМ = 1,0 – серых чугунов [4, табл. К.11 стр. 213].

KПМО – коэффициент, зависящий от группы серийности; kПМО = 1,13 – для 7 группы серийности и массы менее 160 кг [4, табл. К.12, К.13 стр. 213, 214].

СОТХ – цена одной тонны отходов; СОТХ = 300 грн.

Рассчитаем себестоимость заготовки, получаемой литьем в кокиль:

Для литья под давлением получаем:

Коэффициент использования материала и при методе литья под давлением несколько выше, чем при литье в кокиль. Себестоимость литья под давлением оказалась выше, чем при литье в кокиль, поэтому при данной программе выпуска и условиях производства наиболее целесообразно использовать литье в кокиль.

Дата: 2019-07-31, просмотров: 282.