СОДЕРЖАНИЕ

Введение .......................................................................................

1. Характеристика хозяйства ......................................................

1.1. Общие сведения.....................................................................

1.2. Состояние сельскохозяйственного производства ...............

1.3. Землеустройство и мелиорация земли ................................

1.4. Структура посевных площадей и система севооборотов ...

1.5. Сведения о перерабатывающем участке .............................

1.6. Технология переработки зерна в муку ...............................

2. Виды помолов и обзор способов переработки зерна в муку

3. Свойства сырья и готовой продукции ....................................

4. Описание усовершенствованного технологического процесса переработки зерна в муку..............................................................................

4.1. Анализ применяемой технологии.........................................

и возможности ее совершенствования ........................................

5. Расчет операции переработки .................................................

5.1. Расчет и подбор оборудования для зерноочистительного отделения

5.2. Расчет оборудования размольного отделения ...................

6. Обзор конструкции обоечных машин ....................................

7. Описание усовершенствованной конструкции обоеч-

ной машины .............................................................................

7.1. Технические характеристики ...............................................

7.2. Основные регулировки, подготовка к работе, работа .......

8. Конструктивная часть .........................................................

8.1. Технологические расчеты ....................................................

8.2. Определение окружной скорости ротора обоечной машины

8.3. Прочностные расчеты ..........................................................

9. Охрана труда ...........................................................................

9.1. Анализ состояния охраны труда в “Конном заводе157” ..

9.1.1. Анализ производственного травматизма ........................

9.1.2. Обучение по охране труда ................................................

9.1.3. Пожарная безопасность ....................................................

9.1.4. Производственная санитария участка ..............................

9.2. Инструкция по охране труда при работе на усовершенствованной обоечной машине ..................................................................................

9.2.1. Общие требования безопасности ......................................

9.2.2. Требования безопасности перед работой ........................

9.2.3. Требования безопасности во время работы .....................

9.2.4. Требования безопасности в аварийной ситуации ............

9.2.5. Требования безопасности по окончанию работы ............

10. Технико-экономическое обоснование предлагаемого технического решения .................................................................................................

10.1. Расчет капитальных вложений ...........................................

10.2. Расчет эксплуатационных затрат .......................................

10.3. Показатели использования труда и его производи-

тельности ................................................................................

10.4. Определение ожидаемого экономического эффекта от применения новых механизмов .............................................................................

10.5. Расчет материалоемкости производственных процессов .

10.6. Расчет энергоемкости производственных процессов .......

11. Экология ................................................................................

12. Заключение ............................................................................

13. Литература ............................................................................

Приложение

ВВЕДЕНИЕ

Зерноперерабатывающая промышленность одна из ведущих отраслей народного хозяйства нашей страны, которая вырабатывает муку и крупы, а также комбикорма.

Мукомольную и крупяную промышленность считают важным звеном агропромышленного комплекса, поскольку она обеспечивает производство основных продуктов питания людей - муки и круп. Мукомольная и крупяная промышленность тесно связана с сельскохозяйственным производством и пищевой промышленностью, прежде всего хлебопекарной. Хлебные продукты содержат в своем составе важные питательные вещества (белки, углеводы и др.), необходимые человеку.

Мукомольная и крупяная промышленность нашей страны добилась значительных успехов в своем развитии и совершенствовании. При содержании в пшенице около 77...83% наиболее ценной ее части - эндосперма на передовых мукомольных заводах получают 65...75% муки по качеству, близкой к качеству эндосперма.

Эффективность технологических процессов производства и муки и крупы определяется уровнем использования зерна и электроэнергии, а так же качеством вырабатываемой муки и крупы на эффективность переработки зерна в муку и крупу оказывают влияние технологические свойства перерабатываемого зерна, структура и режимы технологического процесса на мукомольном крупяном заводах, состав технологического и транспортного оборудования.

Технологические процессы переработки зерна в муку сопровождаются сложными структурно-механическими, физико-химическими и биохимическими изменениями в зерне и готовой продукции. Поэтому знание закономерностей указанных изменений не только составляет сущность изучения технологии мукомольного и крупяного производства, но и служит основой дальнейшего совершенствования технологических процессов переработки зерна в муку и крупу.

ХАРАКТЕРИСТИКА ХОЗЯЙСТВА

Общие сведения.

Хозяйство расположено в южной зерново-скотоводческой с развитым свиноводством сельскохозяйственной зоне Ростовской области в 120 км от областного центра - г. Ростова на Дону и в 49 км от районного центра - г. Зернограда.

Имеет 4 населенных пункта, в которых проживает 1891 человек, в том числе 822 трудоспособных..

Административный и хозяйственный центр п. Чернышевка связан с областным и районным центром автодорогой с твердым покрытием. Состояние дороги хорошее.

Общая площадь землепользования 22646 га, из них сельскохозяйственные угодья занимают 20778 га (91.7%), в том числе пашня - 19070 га (84.2%).

Качество пашни, как основного средства производства, характеризует данные экономической оценки: балл оценки по выходу кормовых единиц равен 55.3, по району - 55.0, по области - 39.4.

Пашня имеет средний угол до 1°.

Основные климатические факторы, определяющие условия роста и развития сельскохозяйственных культур показаны на климатограмме.

Для условий хозяйства при сумме температур более 10°-3400 и сумме годовых осадков 486 мм, коэффициент биологической продуктивности равен 1.18, а БКП - 3.82.

Для этого значения БКП климатически обеспеченный урожай озимой пшеницы составляет 40.5ц/га, а кукурузы на зерно - 50.5 ц/га.

Естественный травостой сохранился, в основном вокруг населенных пунктов, животноводческих ферм и “зеленых зонтов” из древесной растительности, служащих для укрытия лошадей в жаркую погоду. Естественная травянистая растительность используется под выпас общественного и личного скота, участок площадью 57 га севернее х. Целинского никогда ни распахивался, ценен как фрагмент мало сохранившихся типов степной растительности, охраняется хозяйством. Характеристика естественного травостоя дана на прилагаемой геоботанической карте.

Древесно-кустарниковая растительность занимает площадь 869 га (3.8%), в том числе полезащитные лесные полосы - 672 га.

Наиболее распространенными на территории хозяйства почвами являются черноземы предкавказские и лугово-черноземные почвы с тяжелым механическим составом. Черноземы предкавказские малогумусные занимают площадь 2094 га (89.6%). Обладают высоким потенциальным плодородием и пригодны под посевы всех культур. Лугово-черноземные почвы, малогумусные занимают площадь 2349 га (10.4%), очень часто затапливаются талыми и дождевыми водами, в результате чего посевы сельскохозяйственных культур(озимая пшеница, многолетние травы) частично погибают от вымывания.

РАСЧЕТ ОПЕРАЦИИ ПЕРЕРАБОТКИ

Технические характеристики.

Усовершенствование конструкции обоечной машины и конструкторские расчеты выполненные в конструкторской части позволили получить следующие технические показатели обоечной машины.

Таблица 7.1.

| Наименование показателей | Значение показ | Примеч. |

| Производительность, кг/ч | 375 | |

| Частота вращения ротора,об/мин | 955 | |

| Мощность эл.двигателя, кВт | 0,75 | |

| Габариты, мм | ||

| длина | ||

| ширина | ||

| высота | ||

| Масса, кг | 163,7 | |

| Диаметр сетчатого цилиндра,мм | 300 | |

| Радиус ротора, мм | 135 |

7.2 Основные регулировки, подготовка к работе, работа.

Для обеспечения правильного режима обработки зерна в обоечной машине необходимо проводить регулировочные работы, которые включают в себя установление бичей с уклоном 10-15°, установление магнитов перед обоечной машиной, во избежание образования искры, от случайного попадания в машину крупных металлических предметов. В процессе работы обязательно проверяется качество зерна и отходов, выходящих из машины. В случае увеличения сечки заменяют бичи, в следствии износа их кромки.

При попадании годных зерен в отходы регулируют скорость воздуха.

Следует постоянно следить за наличием смазки в подшипниковых опорах бичевого вала, не допуская их перегрева. Периодически, через каждые 320 часов работы, но не реже одного раза в 6 месяцев необходимо заменять смазку в подшипниках.

Перед началом работы следует запустить машину на холостой ход и убедиться в отсутствии шумовых вибраций. Во избежании завалов следует очистить машину перед подготовкой к работе от остаточного зерна.

Работает машина следующим образом. Зерно через приемный патрубок поступает в цилиндр, там оно подхватывается вращающимися бичами и отбрасывается на наждачную поверхность. Вращаясь вмести с бичами, зерно по винтовой линии перемещается к выходному патрубку, благодаря наклону бичей. В результате многократных ударов и интенсивного трения зерна о рабочую поверхность о бичи разбиваются комочки земли, отделяется грязь, бородка, частично отбивается зародыш. Смесь зерна, земли, оболочек и зародышей направляется крыльчаткой в выходной патрубок и транспортируется по материалопроводу.

КОНСТРУКТИВНАЯ ЧАСТЬ

Технологические расчета.

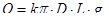

Производительность обоечной машины определим по формуле:

(8.1.)

(8.1.)

где: D - диаметр цилиндра, м

L - длина рабочей поверхности, м

k - при учитывающей рабочую поверхность цилиндра обоечной машины, к=0.8

g - удельная расчетная нагрузка, принимаемая в зависимости от вида перерабатываемого сырья, кг/с на м2 рабочей поверхности цилиндра (под ред. Соколова).

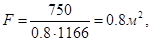

Учитывая, что производительность нашей мельницы составляет 750 кг/ч выберем обоечную машину по площади просевающей поверхности сетчатого барабана.

(8.2.)

(8.2.)

Из конструктивных соображений принимаем длину сетчатого цилиндра L = 1 м.

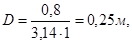

Определим диаметр сетчатого цилиндра:

(8.3.)

(8.3.)

Принимаем D=0.3 м.

Таким образом нашей производительностью будет удовлетворять обоечная машина со следующими параметрами сетчатого цилиндра: L = 1 м, D = 0.3 м.

С учетом зазора между сетчатым цилиндром и ротором определим размеры ротора и выполним рабочие чертежи.

Прочностные расчеты.

|

Расчет вала на прочность

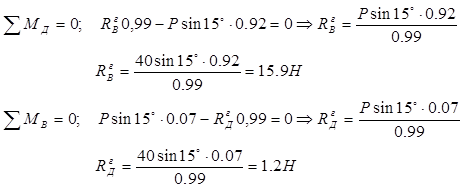

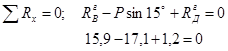

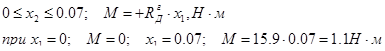

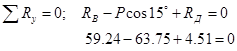

Определим опорные реакции в горизонтальной плоскости:

Проверка

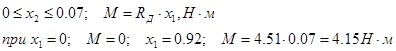

Строим эпюру изгибающих моментов относительно оси Y.

Сечение 2-2

Сечение 1-1

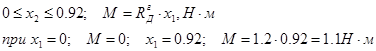

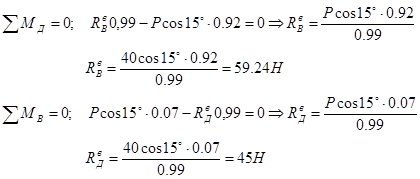

Определим опорные реакции в вертикальной плоскости

Проверка

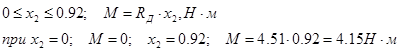

Строим эпюру изгибающих моментов относительно оси х:

Сечение 1-1;

Сечение 2-2;

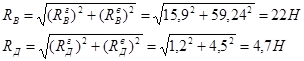

Определим суммарные радиальные реакции

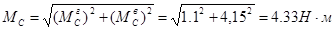

Определяем суммарные изгибающие моменты в наиболее нагруженном сечении.

Строим эпюру крутящих моментов

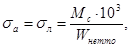

Определим напряжения в опасных сечениях вала:

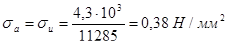

а) нормальные напряжения изменяются по симметричному циклу:

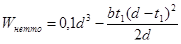

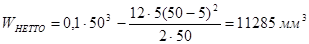

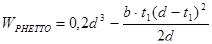

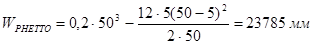

где: Wнетто - осевой момент сопротивления сечения вала,мм3

Тогда

Тогда

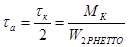

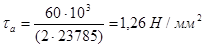

б) касательные напряжения изменяются по нулевому циклу, при котором амплитуда цикла ta равна половине расчетных напряжений кручения tк :

,

,

где МК - крутящий момент, Н м

WРНЕТТО -полярный момент инерции сопротивления сечения вала, мм3

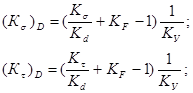

Определим коэффициент концентрации нормальных и касательных напряжений для расчетного сечения вала:

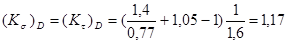

где Кs и Кt - эффективные коэффициенты концентрации напряжений, принимаем Кs = 1,4; и Кt = 1,4

Кd - коэффициент влияния абсолютных размеров поперечного сечения, принимаем Kd =0,77.

KF- коэффициент влияния шероховатости, принимаем KF

КУ- коэффициент влияния поверхностного упрочнения, принимаем КУ = 1.6.

Тогда

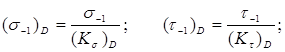

Определяем пределы выносливости в расчетном сечении вала

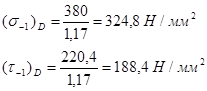

где s-1 и t-1 - пределы выносливости образцов при симметричном цикле изгиба и кручения, принимаем s-1 = 380 Н/мм2, t-1 = 0,58, s-1 = 0,58 × 380 = 220,4 Н/мм2

Следовательно:

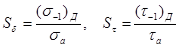

Определяем коэффициенты запаса прочности по нормальным и касательным напряжениям:

Подставляя значения, получим

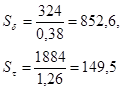

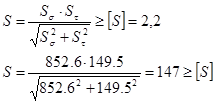

Определим общий коэффициент запаса прочности в опасном сечении

Следовательно вал в опасном сечении удовлетворяет условиям прочности.

ОХРАНА ТРУДА

Таблица 9.3

Распределение несчастных случаев по виду работ и отраслям

| Вид отрасли | Количество пострадавших | Среднее за 3 года | ||

| 1997 | 1998 | 1999 | ||

| Полеводство Животноводство Строительство | 4 3 1 | 1 - - | - - 1 | 0.66 1.00 0.66 |

Из таблицы 9.3. следует, что чаще травмируются работающие в

Из таблицы 9.3. следует, что чаще травмируются работающие в  полеводстве.

полеводстве.

Таблица 9.4.

Распределение несчастных случаев по причинам

| Причины | Количество пострадавших | Среднее за 3 года | ||

| 1997 | 1998 | 1999 | ||

| Нарушение правил по ТБ Отсутствие ограждений Падение с высоты | 3 3 2 | 1 - - | - 1 - | 1.33 1.33 0.66 |

Анализ таблицы 9.4. показывает, что рабочие травмируются в основном из-за отсутствия ограждений и нарушения техники безопасности.

Статическим методом на основании данных таблицы 9.1. определим следующие показатели (0);

Коэффициент частоты Кr:

, (9.1.)

, (9.1.)

где: n1 - число несчастных случаев за отчетный период;

n2 - среднесписочное число работающих.

Коэффициент тяжести Кт:

, (9.2.)

, (9.2.)

где: Д - число дней нетрудоспособности;

nсм - число несчастных случаев со смертельным исходом.

Коэффициент потерь рабочего времени Кn:

, (9.3)

, (9.3)

Данные расчетов сведем в таблицу 9.5.

Таблица 9.5.

Показатели травматизма

| Показатели | ГОДЫ | ||

| 1997 | 1998 | 1999 | |

| Кr | 12.6 | 1.72 | 2.31 |

| Кт | 9.5 | 18.00 | 3.4 |

| Кn | 119.7 | 30.96 | 78.7 |

Из данной таблицы следует, что в 1998 по 1999 г.г. величины коэффициента частоты не значительны, а показатель потерь рабочего времени изменяется скачкообразно.

Средства на охрану труда не выделяются.

Обучение по охране труда.

Со всем вновь прибывшими на работу проводится обучение по охране труда согласно ГОСТ 12.0.004-90 “Организация обучения по охране труда”. ГОСТ предусматривает следующие виды обучения:

обучение новых рабочих;

прохождение инструктажей;

повышение квалификации.

В “Конном заводе 157” проводятся следующие виды инструктажей:

Вводный инструктаж проводит инженер по охране труда не зависимо от образования, стажа работы, профессии со всеми вновь принимаемыми на работу. Темой вводного инструктажа являются вопросы распорядка работ, трудового законодательства.

Инструктаж регистрируется в журнале регистрации вводного инструктажа и в личной карточке поступающего на работу, которая хранится в отделе кадров, для лиц поступающих на постоянную работу. Лица, поступающие на временную работу расписываются в журнале регистрации вводного инструктажа.

Первичный инструктаж на рабочем месте проводится руководителем работ с показом безопасных приемов работы по данной специальности. После обучения работники работают 2...14 смен под наблюдением мастера или бригадира и после этого допускаются к самостоятельной работе. Инструктаж регистрируется в журнале регистрации инструктажей.

Повторный инструктаж проводит руководитель работ по охране первичного инструктажа не реже, чем через 6 месяцев, а на опасных работах через 3 месяца. Регистрируется инструктаж в журнале регистрации инструктажей.

Внеплановый инструктаж проводит руководитель работ при изменении технологического процесса, оборудования, при перерыве в работе более 60 календарных дней, после несчастного случая. Регистрируется инструктаж в журнале регистрации инструктажей.

Целевой инструктаж проводится руководителем работ при выполнении разовых работ, требующих оформление наряда-допуска. Регистрируется инструктаж в наряде-допуске.

Пожарная безопасность.

За пожарную безопасность в Конном заводе несут ответственность директор, главные специалисты, инженер по охране труда, руководители подразделений. На вооружение пожарно-сторожевой службы имеются: пожарные щиты, огнетушители, ящики с песком, бочки с емкостями. На территории имеются естественный водоем. В Конном заводе организованы добровольная пожарная дружина и пожарно-сторожевая (ПСО), на вооружение которых имеется пожарная машина на базе автомобиля ЗИЛ-130.

Требования безопасности перед работой.

Осмотреть средства индивидуальной защиты, убедиться в их исправности, надеть так, чтобы не было свисающих концов, волосы заправить под головной убор.

Включить освещение и вентиляцию за 15 мин. до начала работы.

Освободить проходы от посторонних предметов, сырья и отходов.

Проверить надежность крепления машины, защитных кожухов и заземления.

Убедиться в наличии и исправности средств пожаротушения, аптечки, средств сигнализации.

Требования безопасности во время работы.

Запрещается до полной остановки машины открывать люки, снимать кожуха, производить смазку и все виды технического обслуживания.

При остановки машины на техническое обслуживание или ремонт на рубильнике или ее выключателе вывешивается плакат: Не включать - работают люди.

Не оставлять работающую машину без присмотра.

При каждой остановке машины удалять пыль с нее, оборудования. Периодически производить влажную уборку и проветривание помещения, воздух увлажнять, восстанавливать герметичность воздуховодов.

При необходимости остановить машину, сначала остановить подачу продукта закрытием заслонки, а затем убедившись, что зерно перестало поступать, отключить двигатель.

Требования безопасности в аварийной ситуации.

При появлении посторонних шумов, запаха гари, дыма, искрения электрооборудования, забивания машины перерабатываемым продуктом, заглушить двигатель. Очистить с помощью деревянной или пластмассовой палки машину от зерна. Сообщить мастеру о неполадках в работе и приступить к устранению неисправностей.

В случае травмирования принять меры по оказанию первой помощи пострадавшему.

Требования безопасности по окончанию работы.

По завершению работы остановить машину, отключить электропитание.

После остановки очистить машину от остатков продукта, пыли; осмотреть и устранить замеченные недостатки.

Снять рабочую одежду, принять душ.

ЭКОЛОГИЯ

Каждое предприятие, занимающееся производством какого либо продукта, должно обеспечивать безопасность окружающей среды. В процессе переработки зерновых культур образуются отходящие газы, содержащие пыль и токсичные газы с не приятным запахом. Запыленность отходящих газов при переработке зерновых культур может достигать от 2 до 3 гр/м3.

Присутствие запахов в воздушных выбросах предприятий оказывают раздражающие влияния на человека при длительном воздействии и вызывает жалобы населения.

Источниками загрязнения окружающей среды на нашем предприятии являются следующие:

1. Насосы и двигатели, которые поглощают кислород и выделяют углекислый газ, вредные токсичные вещества и пыль в атмосферный воздух.

В состав выбросов в атмосферу от элеваторов входят: сероводород (5мг/м3), диоксид серы, окиси азота, аммиак, сложные эфиры (125...325 мг/м3).

2. Шумы и вибрации воздействуют на работников предприятия, повышая их утомленность и понижая их работоспособность.

3. Сточные воды содержат хозяйственно-бытовые и производственные загрязнения, которые попадают в канализационную сеть.

Для снижения вибрации на заводе тщательно рассчитывают и проектируют фундаменты к машинам и оборудованию. Для снижения шума начинают внедрять фильтры-глушители, которые также уменьшают содержание вредных примесей в выхлопных отработанных газах. Внедрение этого механизма позволит снизить шумы, уменьшить загрязнения окружающей среды и заболеваемость работающих.

ЛИТЕРАТУРА

1. Демский А.Б. и др. Справочник по оборудованию зерноперерабатывающих предприятий. М.”Колос”, 1970, 432 с.

2. Демский А.Б. и др. Оборудование для производства муки и крупы. М. Агропромиздат, 1990.

3. Соколов А.Я и др. Технологическое оборудование предприятий по хранению и переработки зерна. М. “Колос” , 1984.

4. Соколов А.Я. и др. Основы расчета и конструирования машин и автоматов пищевых производств. М. Машиностроение, 1969.

5. Трисвятский Н.А. и др. Хранение и технология сельскохозяйственных продуктов. М. Агропромиздат, 1991.

6. Егоров Г.А. Технология муки, крупы и комбикормов. М. “Колос”, 1984, 376 с.

7. Егоров Г.А. Технология и оборудование мукомольно-крупяного и комбикормового производства. М. “Колос”, 1979, 368 с.

8. Демский А.Б. и др. Комплексное оборудование мукомольных заводов. М. Агропромиздат, 1985, 216 с.

9. Цециновский В.Н., Птушкин Г.Е. Технологическое оборудование зерноперерабатывающих предприятий. М. “Колос”, 1976, 368 с.

10. Мерко И.Т. Технология мукомольного и крупяного производства. М. Агропромиздат, 1985, 288 с.

11. Гаметский Р.Р. Оборудование зерноперерабатывающих предприятий. М. Агропромиздат, 1990, 271 с.

12. Романов А.И., Тихомиров Е.П. Практикум по оборудованию предприятий по хранению и переработке зерна. М. “Колос”, 1981, 145 с. - 10 шт.

13. Гамецкий Р.Р., Рудай Т.З. Оборудование зерноперерабатывающих предприятий. М. “Колос”, 1978 - 10 шт.

14. Конарев Ф.М., Пережогин Н.В и др. Охрана труда. Агропромиздат, 1988.

15. Бутковский В.А. Мукомольное производство. М. “Колос”, 1993 .

16. Егоров Т.А. Малая мельница, устройство, технология, качество муки. Практическое руководство. М., 1998.

ЗАКЛЮЧЕНИЕ

В данном дипломном проекте на основании обзора литературных источников предложена усовершенствованная технология переработки зерна в муку.

Конструктивные изменения внесенные в устройство обоечной машины позволили повысить качество очистки зерна.

Работоспособность предложенной конструкции машины подвержена инженерными расчетами.

Разработаны мероприятия по охране труда и технике безопасности на мукомольном предприятии.

Экономический расчет подтверждает эффективность использования предложенного оборудования и усовершенствованной технологии переработки зерна в муку.

П Р И Л О Ж Е Н И Е

СОДЕРЖАНИЕ

Введение .......................................................................................

1. Характеристика хозяйства ......................................................

1.1. Общие сведения.....................................................................

1.2. Состояние сельскохозяйственного производства ...............

1.3. Землеустройство и мелиорация земли ................................

1.4. Структура посевных площадей и система севооборотов ...

1.5. Сведения о перерабатывающем участке .............................

1.6. Технология переработки зерна в муку ...............................

2. Виды помолов и обзор способов переработки зерна в муку

3. Свойства сырья и готовой продукции ....................................

4. Описание усовершенствованного технологического процесса переработки зерна в муку..............................................................................

4.1. Анализ применяемой технологии.........................................

и возможности ее совершенствования ........................................

5. Расчет операции переработки .................................................

5.1. Расчет и подбор оборудования для зерноочистительного отделения

5.2. Расчет оборудования размольного отделения ...................

6. Обзор конструкции обоечных машин ....................................

7. Описание усовершенствованной конструкции обоеч-

ной машины .............................................................................

7.1. Технические характеристики ...............................................

7.2. Основные регулировки, подготовка к работе, работа .......

8. Конструктивная часть .........................................................

8.1. Технологические расчеты ....................................................

8.2. Определение окружной скорости ротора обоечной машины

8.3. Прочностные расчеты ..........................................................

9. Охрана труда ...........................................................................

9.1. Анализ состояния охраны труда в “Конном заводе157” ..

9.1.1. Анализ производственного травматизма ........................

9.1.2. Обучение по охране труда ................................................

9.1.3. Пожарная безопасность ....................................................

9.1.4. Производственная санитария участка ..............................

9.2. Инструкция по охране труда при работе на усовершенствованной обоечной машине ..................................................................................

9.2.1. Общие требования безопасности ......................................

9.2.2. Требования безопасности перед работой ........................

9.2.3. Требования безопасности во время работы .....................

9.2.4. Требования безопасности в аварийной ситуации ............

9.2.5. Требования безопасности по окончанию работы ............

10. Технико-экономическое обоснование предлагаемого технического решения .................................................................................................

10.1. Расчет капитальных вложений ...........................................

10.2. Расчет эксплуатационных затрат .......................................

10.3. Показатели использования труда и его производи-

тельности ................................................................................

10.4. Определение ожидаемого экономического эффекта от применения новых механизмов .............................................................................

10.5. Расчет материалоемкости производственных процессов .

10.6. Расчет энергоемкости производственных процессов .......

11. Экология ................................................................................

12. Заключение ............................................................................

13. Литература ............................................................................

Приложение

ВВЕДЕНИЕ

Зерноперерабатывающая промышленность одна из ведущих отраслей народного хозяйства нашей страны, которая вырабатывает муку и крупы, а также комбикорма.

Мукомольную и крупяную промышленность считают важным звеном агропромышленного комплекса, поскольку она обеспечивает производство основных продуктов питания людей - муки и круп. Мукомольная и крупяная промышленность тесно связана с сельскохозяйственным производством и пищевой промышленностью, прежде всего хлебопекарной. Хлебные продукты содержат в своем составе важные питательные вещества (белки, углеводы и др.), необходимые человеку.

Мукомольная и крупяная промышленность нашей страны добилась значительных успехов в своем развитии и совершенствовании. При содержании в пшенице около 77...83% наиболее ценной ее части - эндосперма на передовых мукомольных заводах получают 65...75% муки по качеству, близкой к качеству эндосперма.

Эффективность технологических процессов производства и муки и крупы определяется уровнем использования зерна и электроэнергии, а так же качеством вырабатываемой муки и крупы на эффективность переработки зерна в муку и крупу оказывают влияние технологические свойства перерабатываемого зерна, структура и режимы технологического процесса на мукомольном крупяном заводах, состав технологического и транспортного оборудования.

Технологические процессы переработки зерна в муку сопровождаются сложными структурно-механическими, физико-химическими и биохимическими изменениями в зерне и готовой продукции. Поэтому знание закономерностей указанных изменений не только составляет сущность изучения технологии мукомольного и крупяного производства, но и служит основой дальнейшего совершенствования технологических процессов переработки зерна в муку и крупу.

ХАРАКТЕРИСТИКА ХОЗЯЙСТВА

Общие сведения.

Хозяйство расположено в южной зерново-скотоводческой с развитым свиноводством сельскохозяйственной зоне Ростовской области в 120 км от областного центра - г. Ростова на Дону и в 49 км от районного центра - г. Зернограда.

Имеет 4 населенных пункта, в которых проживает 1891 человек, в том числе 822 трудоспособных..

Административный и хозяйственный центр п. Чернышевка связан с областным и районным центром автодорогой с твердым покрытием. Состояние дороги хорошее.

Общая площадь землепользования 22646 га, из них сельскохозяйственные угодья занимают 20778 га (91.7%), в том числе пашня - 19070 га (84.2%).

Качество пашни, как основного средства производства, характеризует данные экономической оценки: балл оценки по выходу кормовых единиц равен 55.3, по району - 55.0, по области - 39.4.

Пашня имеет средний угол до 1°.

Основные климатические факторы, определяющие условия роста и развития сельскохозяйственных культур показаны на климатограмме.

Для условий хозяйства при сумме температур более 10°-3400 и сумме годовых осадков 486 мм, коэффициент биологической продуктивности равен 1.18, а БКП - 3.82.

Для этого значения БКП климатически обеспеченный урожай озимой пшеницы составляет 40.5ц/га, а кукурузы на зерно - 50.5 ц/га.

Естественный травостой сохранился, в основном вокруг населенных пунктов, животноводческих ферм и “зеленых зонтов” из древесной растительности, служащих для укрытия лошадей в жаркую погоду. Естественная травянистая растительность используется под выпас общественного и личного скота, участок площадью 57 га севернее х. Целинского никогда ни распахивался, ценен как фрагмент мало сохранившихся типов степной растительности, охраняется хозяйством. Характеристика естественного травостоя дана на прилагаемой геоботанической карте.

Древесно-кустарниковая растительность занимает площадь 869 га (3.8%), в том числе полезащитные лесные полосы - 672 га.

Наиболее распространенными на территории хозяйства почвами являются черноземы предкавказские и лугово-черноземные почвы с тяжелым механическим составом. Черноземы предкавказские малогумусные занимают площадь 2094 га (89.6%). Обладают высоким потенциальным плодородием и пригодны под посевы всех культур. Лугово-черноземные почвы, малогумусные занимают площадь 2349 га (10.4%), очень часто затапливаются талыми и дождевыми водами, в результате чего посевы сельскохозяйственных культур(озимая пшеница, многолетние травы) частично погибают от вымывания.

Состояние сельскохозяйственного производства.

Производственное направление хозяйства племенное коневодство, хотя по интенсивности сельскохозяйственного производства и структуре товарной продукции оно имеет зерново-скотоводческое направление.

Организационно-производственная структура постоянна по территориальному принципу, функционируют и отделения, самостоятельная свиноводческая ферма и садоводческая бригада.

В агропромышленном комплексе района хозяйство занимает десятое место по стоимости валовой продукции 100 га сельскохозяйственных угодий.

В структуре товарной продукции, продукция растениеводства составила 49.0%, в том числе зерно - 33.4%, технические - 9.8%, продукция животноводства - 51.0%, в том числе молоко - 15.9%, мясо КРС - 14.1%, мясо свиней - 7.7%, коневодства - 12.7%.

В структуре посевных площадей (зерновые занимают 10153 га (53.3%)), в том числе подсолнечник 1621 га (8.5%).

Урожайность зерновых культур в среднем за _____ г.г. составила 32.8 ц/га, за ________ г.г. 30.0 ц/га, озимой пшеницы соответственно 36.4 ц/га и 33.9 ц/га; подсолнечника 20.1 ц/га и 19.4 ц/га.

В хозяйстве имеется 4282 голов КРС, в том числе 1340 голов коров; 6265 голов свиней; 5000 голов птицы; 1348 голов лошадей.

Производство продукции растениеводства хозяйство планирует увеличить на 21%, продукции животноводства на 38%, что позволит выполнить задачи, намеченные Продовольственной программой.

Перспективная урожайность принята с учетом: биоклиматического потенциала продуктивности земли и качественной оценки пашни; освоения научно-обоснованной системы земледелия.

Поголовье КРС на перспективу составит 2960 голов, в том числе коров 1450 голов; поголовья свиней 7700 голов; 5000 голов птицы и 1600 голов лошадей, в том числе 560 маток. В связи с сокращением сроков откорма и уменьшением среднесуточных привесов уменьшится стадо КРС. Поголовье свиней и лошадей уменьшилось.

Дата: 2019-07-30, просмотров: 325.