Обзор литературных источников по переработке зерна в муку, а так же анализ технологического процесса на мукомольном заводе “Конного завода 157” показывает, что в данной технологической схеме заменить центробежные пневмосетовые сепараторы на рассев ЗРШ-4М, а так же для вымола с ходового продукта (отрубей) после ЗД станка целесообразно применить вымольную бичевую машину (ЗВО-1).

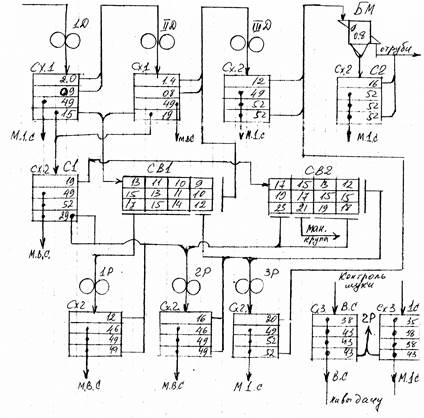

Измененная технологическая схема представлена на рис 4.2.

СХЕМА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

|

Рис. 4.2.

Для выделения сходовых продуктов на 1 Д и 2 Д установлены металлотканые сита, на 3 Д капроновые сита № 12. Эти продукты идут “с системы на систему”, а с 3 Д оба схода поступают для окончательного вымола на БМ. Где происходит отделения эндоспарма от оболочки. Эндосперм в измельченном виде проходи через сетчатую поверхность барабана и поступает для дальнейшего просева на рассев. Сход - отрубная часть выводится в бункер накопитель отрубей. Нижним сходом с рассевов 1 Д и 2 Д отбирают крупную крупку проходом сит 09 и 08 и сходом № 15 и № 19, которая поступает на ситовеечную систему СВ1 для обогащения. Проходом нижней группы сит рассевов 1 Д и 2 Д извлекают смесь продуктов, которая состоит из средней крупки, мелкой крупки, дукатов и муки, и направляет ее на дополнительное сортирование на рассев С1.

На этой сортировочной системе верхним сходом выделяются средняя крупка характеристики 15/19 (т.е. с проходом сита № 15 и сходом сита № 19), которая направляется для дополнительного обогащения СВ2. Поток мелкой крупы получается с нижним сходом С1, а поток дукатов - проходом нижней группы сит этой же системы, они совместно направляются на измельчения на 2Р. После обработки на СВ1 низкозольный поток, полученный проходом первых 3-х сит, идет на измельчение на 1Р, более высокозольный продукт - проход четвертого сита СВ1 направляется на 3Р, а сход с СВ1, в основном “сростки”, возвращается на 3 Д.

Зольность средней крупки ниже зольности крупной крпки, она чище, поэтому все продукты с ситовеечной системы СВ 2 направляются в размольный процесс, на 2Р и 3Р, на этой СВ2 можно проходом второго и третьего сита выделить в отдельный поток манную крупу.

Муку извлекают на всех системах, при этом мука высшего сорта формируется из потоков ее с С1, 2Д, 1Р и 2Р, а с остальных систем получают муку первого сорта.

Контрольное просеивание муки имеет цель удалить из нее случайно попавшие крупные частицы. Технологическая схема позволяет обеспечить выход муки в размере около 75%, т.е. муки высшего сорта до 42%, муки 1 сорта до 32% по мере необходимости можно получить до 2% манной крупы.

Для полной характеристики технологического процесса необходимо знать количественно-качественные показатели промежуточных и конечных продуктов, при помощи которых можно сделать анализ режима работы всего оборудования, загрузку каждой машины и системы, правильность формирования промежуточных продуктов по системам и муки по сортам, определить необходимое число технологического оборудования на каждом этапе процесса, произвести расчеты пневматического и механического транспорта и внести исправления для улучшения ведения технологического процесса.

Количественный баланс помола характеризует в количественном виде (в %% по отношению 1Д) организацию и ведение процесса в целом по схеме помола и по отдельным системам процесса.

При составлении баланса принимаем, что на 1Д поступает 100% зерна, расчет убыли и прибыли массы зерна при проведении подготовительных операций не ведут.

Основной характеристикой систем измельчения является режим измельчения продуктов, которая определяется массой извлеченного продукта - извлечением на системе. Этот показатель рассчитывают при условии, что поступающий продукт принимаем каждый раз за 100%.

Количественный баланс 2-х сортового помола пшеницы на 3-х станковой мельнице приведен в таблице 4.1.

Таблица 4.1.

| Системы | Поступило продуктов | Получено продуктов | |||

| Наименование | кол-во в % к 1Д | Наименование | Кол-во в % к 1Д | Направление продуктов | |

| 1 | 2 | 3 | 4 | 5 | 6 |

| IД | Зерно | 100 | 1-й сход 2-й сход 3-й сход 1 – проход 2 - проход | 7,00 12,0 10,0 8,0 | IIД СВ1 С1 конт. м1с |

| ИТОГО | 100 | 100 | |||

| IIД | 1-й сход IД 2-й сход IД | 70,0 | 1-й сход 2-й сход 3-й сход | 28,0 12,0 18,0 12,0 | IIIД СВ1 С1 конт. М, В, С |

| ИТОГО | 70,0 | 70,0 | |||

| IIIД | 1-й сход IД 2-й сход IД сход СВ1 | 28,0 5,0 | 1-й сход 2-й сход проход | 21,0 12,0 | БМ конт. м1с |

| ИТОГО | 33,0 | 33,0 | |||

| С1 | 2-й сход IД 1-й сход IIД | 10,0 18,0 | 1-й сход 2-й сход 1 – проход 2 - проход | 13,0 4,0 8,0 3,0 | СВ2 2Р конт. М, В, С 2Р |

| ИТОГО | 28,0 | 28,0 | |||

Продолжение таблицы 4.1.

| 1 | 2 | 3 | 4 | 5 | 6 |

| БМ | 1-й сход IIIД 2-й сход IIIД 1-й сход ЗР 2-й сход ЗР | 21,0 9,0 | сход проход | 10,0 20,0 | отруба С2 |

| ИТОГО | 30,0 | 30,0 | |||

| С2 | проход БМ | 20,0 | 1-й сход 2-й сход проход | 16,0 4,0 | отруба конт. м1с |

| ИТОГО | 30,0 | 30,0 | |||

| С2 | проход БМ | 20,0 | 1-й сход 2-й сход проход | 16,0 4,0 | отруба конт. м1с |

| ИТОГО | 20,0 | 20,0 | |||

| СВ1 | 3-й сход IД 3-й сход IIД | 12,0 12,0 | сход 1-й сход 2-й сход | 5,0 17,0 2,0 | IIIД 1Р 3Р |

| ИТОГО | 24,0 | 24,0 | |||

| СВ2 | 1-й сход С1 | 13,0 | сход 1-й сход 2-й сход 3-й сход | 3,0 3,0 2,0 5,0 | 3Р 2Р мак. кр. 2Р |

| ИТОГО | 27,0 | 27,0 | |||

| 3Р | 2-й сход СВ1 сход СВ2 1-й сход 2Р 2-й сход 2Р | 2,0 3,0 13,0 | 1-й сход 2-й сход проход | 9,0 9,0 | БМ конт.М.1.С |

Продолжение таблицы 4.1.

| 1 | 2 | 3 | 4 | 5 | 6 |

| ИТОГО | 18,0 | 18,0 | |||

| контр.М.В.С. | 1-й проход IIД 1-й проход С1 проход 1Р проход 2Р | 12,0 8,0 9,0 14,0 | сход проход | 2,0 41,0 | 2Р мука В.С. |

| ИТОГО | 43,0 | 43,0 | |||

| контр.М.1.С. | 1-й проход IД проход IIIД проход С2 проход 3Р | 8,0 12,0 4,0 9,0 | сход проход | 2,0 31,0 | 2Р мука 1СА |

| ИТОГО | 33,0 | 33,0 | |||

Получаем следующие значения: извлечения на 1Д составляют 30% ,на 2Д 60%, на 3Д 36%, 1Р 53%, на 2Р 52%, на 3Р 50%.

Отнесем массы извлекаемых продуктов к массе зерна на 1Д,получаем следующие величины и извлечения на 1Д 30%, на 2Д 42%, на 3Д 12%, на 1Р 9%, на 2Р 14%, на 3Р 9%. В данном процессе всего извлечено крупок 44%, муки 44%. Общее извлечение в этом процессе составляет 88%. Но так как в дранном процессе поступило не только 100% зерна, но еще были возвращены продукты - сходы с СВ1- 5% и 3Р - 9%, в количестве 14%. Отнесем 88% к 114% получаем, что общее извлечение продуктов равно 77.2%.

На контрольное просеивание направлено 43% муки высшего сорта и 33 %пуки 1 сорта. На контрольных рассевах сходом выделены крупные частицы в размере 2% (по отношению к 1Д), так что окончательно на выбой направлено муки высшего сорта 41%, муки 1 сорта 31%, манной крупы 2%. Всего выход составил 74% вместе с манной крупой и 26% отрубей.

Зерно - предназначенное для переработки, поступает в накопительный бункер (1), который заполняют один раз в сутки. Из него зерно через автоматические весы (2) поступает в шнековый транспортер (3) далее пройдя через магнитный сепаратор (4) по воздухопроводу поступает в воздушный сепаратор (5) РЗ-БАБ, где отделяются легкие примеси. После воздушного сепаратора зерно поступает в зерноочистительный сепаратор (6) А1-БЛС-12, где выделяются крупные и мелкие примеси, так же легкие частицы, которые направляются в циклон (7).

Далее зерно поступает на увлажнительную машину. Но мы предлагаем ввести в технологическую схему камнеотделительную машину (8), где выделяются примеси, отличающиеся от зерна основной культуры плотностью и коэффициентом трения, а так же обоечную машину (9), для сухой очистки поверхности зерна от пыли и грязи.

После обоечной машины зерно пневматическим транспортером подается в воздушный сепаратор (10), где выделяется пыль, лузга, а из него зерно пройдя магнитный сепаратор (11), направляется на увлажнительную машину (12).

С увлажнительной машины зерно подается в отволаживающие бункера (13), где находится в течение 6-8 часов.

После отволаживания зерно поступает на шнековый транспортер (14) и далее пневмо-транспортером подается в бункер накопитель (15) и далее через центробежный разгружатель направляется на первую дранную систему.

В размольном отделении продукты размола с вальцевого станка 1 др.с. поступает в рассев, где пройдя сортирование поступает на другие системы вальцовых станков.

При данном технологическом процессе зерно проходит два этапа измельчения на трех дранных и трех размольных системах.

Техническая характеристика системы подобрана так, чтобы было обеспечено интенсивное измельчение зерна в дранной и размольной системах и было обеспечено получение максимального количества муки высшего сорта.

РАСЧЕТ ОПЕРАЦИИ ПЕРЕРАБОТКИ

Дата: 2019-07-30, просмотров: 365.