ПЛАН

Вступ.. 3

РОЗДІЛ 1. РОЗРОБКА ВИРОБНИЧОЇ ПРОГРАМИ.. 3

РОЗДІЛ 2. ОБҐРУНТУВАННЯ ВИРОБНИЧОГО ПРОЦЕСУ.. 3

2.1. Технологічний процес виробництва. 3

2.2. Вибір типу виробництва. 3

2.3. Вибір виду сполучення технологічних операцій. 3

2.4. Розрахунок тривалості виробничого циклу. 3

РОЗДІЛ 3. ОРГАНІЗАЦІЯ ДОПОМІЖНОГО ВИРОБНИЦТВА.. 3

3.1. Організація ремонтного господарства. 3

3.2. Організація інструментального господарства. 3

РОЗДІЛ 4. ОРГАНІЗАЦІЯ ОБСЛУГОВУЮЧИХ ПІДРОЗДІЛІВ.. 3

4.1. Організація енергетичного господарства. 3

4.2. Організація транспортного господарства. 3

4.3. Організація складського господарства. 3

РОЗДІЛ 5. РОЗРАХУНОК ЧИСЕЛЬНОСТІ ПРАЦІВНИКІВ.. 3

РОЗДІЛ 6. ПОБУДОВА ВИРОБНИЧОЇ СТРУКТУРИ ПІДПРИЄМСТВА.. 3

Висновки.. 3

Література.. 3

Приложения.. 3

Вступ

Протягом останніх років тривале встановлення ринкової системи господарювання, активніше здійснювались економічні реформи, виявились нові аспекти реформування форм власності й структурної перебудови економіки України.

Будь-яке суспільство для забезпечення нормального рівня своєї життєдіяльності здійснює безліч видів конкретної праці. З цією метою люди створюють певні організації, які спільно виконують ту чи іншу місію і діють на засаді певних правил та процедур.

Об’єктом вивчення даної роботи є підприємство – товаровиробник, як основа первинна ланка народного господарства. Підприємство не може ефективно функціонувати без належного управління, або менеджменту.

У спрощеному розумінні, менеджмент - це уміння домагатися поставлених цілей, використовуючи працю, інтелект, мотиви поводження інших людей. Основною складовою менеджменту є операційний менеджмент, як філософія управління.

Операційний менеджмент – це діяльність, пов’язана з розробкою, використанням і удосконаленням виробничих систем на основі яких виробляється основна продукція чи послуга підприємства.

Порядок розрахунків.

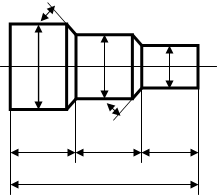

Встановлюємо технологічну послідовність обробки деталі

| № переходу | Перехід |

| 1. | Встановити заготовку діаметром 220 мм в самоцентруючому патроні. |

| 2. | Обточити заготовку з діаметра 220 мм до d 207 мм на довжині 709 мм (чорнова обробка) |

| 3. | Обточити заготовку з d 207 мм до d 107 мм на довжині 360 мм. |

| 4. | Обточити заготовку з d 107 мм до d 50 мм на довжині 150 мм. |

| 5. | Обточити заготовку з d 207мм до d 205 мм на довжині 349 мм (чистове точіння). |

| 6. | Обточити заготовку з d 107 мм до d 105 мм на довжині 210 мм. |

| 7. | Обточити заготовку з d 50 мм до d 48 мм на довжині 150 мм. |

| 8. | Зняти фаску 1х45 на d 105 мм. |

| 9. | Зняти фаску 1х45 на d 205 мм. |

| 10. | Відрізати заготовку d 205 мм. |

Перехід 1-2.

а). Призначаємо глибину різання (3-8 мм) t = 3 мм.

а). Призначаємо глибину різання (3-8 мм) t = 3 мм.

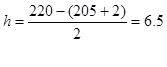

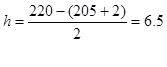

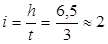

Визначаємо припуск h = 6.5 мм

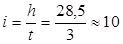

Визначаємо кількість проходів

В залежності від діаметра заготовки і глибини різця визначаємо подачу

S = 1 мм/об.

б). Визначаємо швидкість різання в залежності від подачі і глибини різання.

V = 26 м/хв.

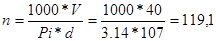

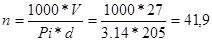

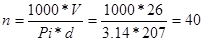

в). Визначаємо число обертів

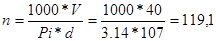

об/хв.

об/хв.

Марка верстату 1А62

Приймаємо максимальне число обертів n = 38 об/хв.

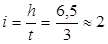

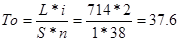

г). Розрахунок основного часу. Визначаємо довжину оброблювальної поверхні з урахуванням величини заходу і виходу різця

L = l1+l2+l3+y мм L= 349+210+150+5=714 мм.

Визначаємо основний час:

хв.

хв.

Визначаємо допоміжний час:

Тд1 = 0.8 хв.

Допоміжний час на встановлення зняття деталі

Тд2 = 2.3. хв.

Тд=Тд1+Тд2=2.3+0.8=3.1. хв.

Перехід 3.

а). Призначаємо глибину різання (3-8 мм) t = 3 мм.

а). Призначаємо глибину різання (3-8 мм) t = 3 мм.

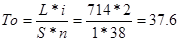

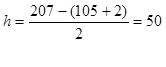

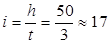

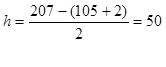

Визначаємо припуск h = 50 мм

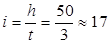

Визначаємо кількість проходів

В залежності від діаметра заготовки і глибини різця визначаємо подачу

S = 1 мм/об.

б). Визначаємо швидкість різання в залежності від подачі і глибини різання.

V = 26 м/хв.

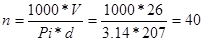

в). Визначаємо число обертів

об/хв.

об/хв.

Марка верстату 1А62

Приймаємо максимальне число обертів n = 38 об/хв.

г). Розрахунок основного часу. Визначаємо довжину оброблювальної поверхні з урахуванням величини заходу і виходу різця

L = l2+l3+y мм L= 210+150+5=365 мм.

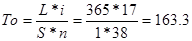

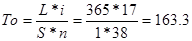

Визначаємо основний час:

хв.

хв.

Визначаємо допоміжний час:

Тд1 = 0.8 хв.

Перехід 4.

а). Призначаємо глибину різання (3-8 мм) t = 3 мм.

а). Призначаємо глибину різання (3-8 мм) t = 3 мм.

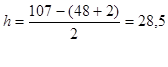

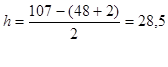

Визначаємо припуск h = 50 мм

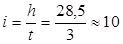

Визначаємо кількість проходів

В залежності від діаметра заготовки і глибини різця визначаємо подачу

S = 0,5 мм/об.

б). Визначаємо швидкість різання в залежності від подачі і глибини різання.

V = 40 м/хв.

в). Визначаємо число обертів

об/хв.

об/хв.

Марка верстату 1А62

Приймаємо максимальне число обертів n = 120 об/хв.

г). Розрахунок основного часу. Визначаємо довжину оброблювальної поверхні з урахуванням величини заходу і виходу різця

L = l3+y мм L= 150+5=155 мм.

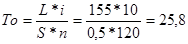

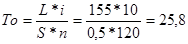

Визначаємо основний час:

хв.

хв.

Визначаємо допоміжний час:

Тд1 = 0.8 хв.

Перехід 5.

а). Призначаємо режим різання t = 2 мм.

Визначаємо кількість проходів

В залежності від діаметра заготовки і глибини різця визначаємо подачу

S = 0,5 мм/об.

б). Визначаємо швидкість різання в залежності від подачі і глибини різання.

V = 143 м/хв.

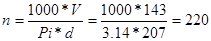

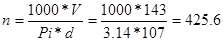

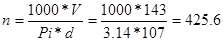

в). Визначаємо число обертів

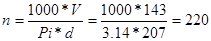

об/хв.

об/хв.

Марка верстату 1А62

Приймаємо максимальне число обертів n = 230 об/хв.

г). Розрахунок основного часу. Визначаємо довжину оброблювальної поверхні з урахуванням величини заходу і виходу різця

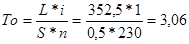

L = l1+y мм L= 349+3,5=352,5 мм.

Визначаємо основний час:

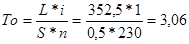

хв.

хв.

Визначаємо допоміжний час:

Тд1 = 0.8 хв.

Перехід 6.

а). Призначаємо режим різання t = 2 мм.

Визначаємо кількість проходів

В залежності від діаметра заготовки і глибини різця визначаємо подачу

S = 0,4 мм/об.

б). Визначаємо швидкість різання в залежності від подачі і глибини різання.

V = 143 м/хв.

в). Визначаємо число обертів

об/хв.

об/хв.

Марка верстату 1А62

Приймаємо максимальне число обертів n = 480 об/хв.

г). Розрахунок основного часу. Визначаємо довжину оброблювальної поверхні з урахуванням величини заходу і виходу різця

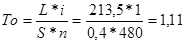

L = l2+y мм L= 210+3,5=213,5 мм.

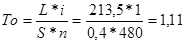

Визначаємо основний час:

хв.

хв.

Визначаємо допоміжний час:

Тд1 = 0.8 хв.

Перехід 7.

а). Призначаємо режим різання t = 2 мм.

Визначаємо кількість проходів

В залежності від діаметра заготовки і глибини різця визначаємо подачу

S = 0,25 мм/об.

б). Визначаємо швидкість різання в залежності від подачі і глибини різання.

V = 159 м/хв.

в). Визначаємо число обертів

об/хв.

об/хв.

Марка верстату 1А62

Приймаємо максимальне число обертів n = 960 об/хв.

г). Розрахунок основного часу. Визначаємо довжину оброблювальної поверхні з урахуванням величини заходу і виходу різця

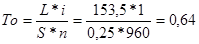

L = l3+y мм L= 150+3,5=153,5 мм.

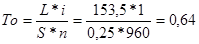

Визначаємо основний час:

хв.

хв.

Визначаємо допоміжний час:

Тд1 = 0.8 хв.

Перехід 8.

При проточці фасок роботу виконують з ручною перемінною подачею і без зміни обертів попереднього переходу.

Основний час на проточку фасок під кутом 45о

То = 0.31 хв.

Допоміжний час Тд = 0.07 хв.

Перехід 9.

При проточці фасок роботу виконують з ручною перемінною подачею і без зміни обертів попереднього переходу.

Основний час на проточку фасок під кутом 45о

То = 0.58 хв.

Допоміжний час Тд = 0.07 хв.

Перехід 10.

Призначення режимів різання.

Глибина різця при відрізанні рівна ширині різця, прийнявши ширину різця рівною 3 мм отримаємо t = 3 мм.

В залежності від матеріалу і діаметра деталі визначаємо подачу

S = 0,2 мм/об.

б). Визначаємо швидкість різання в залежності від подачі і глибини різання.

V = 27 м/хв.

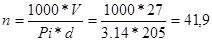

в). Визначаємо число обертів

об/хв.

об/хв.

Марка верстату 1А62

Приймаємо максимальне число обертів n = 46 об/хв.

г). Розрахунок основного часу. Визначаємо довжину оброблювальної поверхні з урахуванням величини заходу і виходу різця

L = D/2+y мм L= 205/2+5=107,5 мм.

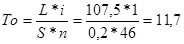

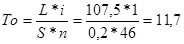

Визначаємо основний час:

хв.

хв.

Визначаємо допоміжний час:

Тд1 = 0.2 хв.

Визначення норм часу

а). Визначаємо повний основний час на всі операції

åtос = 37,6+163,3+25,8+3,06+1,11+0,64+0,31+0,58+11,7=244,4 хв.

б) Визначаємо допоміжний час на всі операції

åtд=3,1+0,8+0,8+0,8+0,8+0,8+0,07+0,07+0,2 = 7,44 хв.

в). Визначаємо оперативний час:

Топ = åtос+ åtд = 244,4+7,44 = 251,84 хв.

г). Визначаємо додатковий час:

Тдод =Топ*К/100, де к=8

Тдод =251.84*8/100 = 20.15 хв.

д). Визначаємо підготовчо заключний час:

Тп. з. = 9 хв.

е). Визначення норми часу при умові, що потрібно обробити партію деталей 103 шт.

Тн= То+Тд+Тдод+Тп. з. /103=244,4+7,44+20,15+9/103=272,08 хв.

Вибір типу виробництва

Тип виробництва визначають для кожної складової групи виробів. Тип виробництва характеризується коефіцієнтом закріплення операцій за одним робочим місцем, або одиницею обладнання:

N0 – число різних операцій

Чрм – число робочих місць, на яких використовуються ці операції.

Залежність від типу виробництва, від величини коефіцієнта серійності наведена в нормативній літературі:

для масового типу виробництва К = 1;

для серійного типу виробництва 1 < К < 40;

для одиничного типу виробництва К > 40.

Залежність типу виробництва від річного обсягу випуску (од) і маси деталей (кг)

| Маса деталі, кг. | Тип виробництва | ||

| одиничне | серійне | масове | |

| < 1,0 | < 1000 | 1000 – 100000 | > 100000 |

| 1,0 – 5,0 | < 500 | 500 – 75000 | > 75000 |

| 5,0 – 10,0 | < 300 | 300 – 50000 | > 50000 |

| >10,0 | < 200 | 200 – 25000 | > 25000 |

Використовуючи дані нормативної таблиці встановлюємо тип виробництва кожної групи складових частин виробів.

Таблиця 6.

Типи виробництва кожної групи деталей

| Групи складових частин виробів | Маса деталі, кг. | Загальна кількість, од | Тип виробництва |

| Деталі і кріплення | 0,8 | 98941 | серійне |

| Симетричні деталі | 2,3 | 31384 | серійне |

| Корпусні деталі | 250 | 294 | серійне |

| Площинні деталі | 13 | 23167 | серійне |

| Фігурні деталі | 27 | 9981 | серійне |

Масове виробництво характеризується неперервним випуском одиничної продукції протягом тривалого проміжку часу на окремі робочі місця, постійно виконують одинакові технологічні операції.

Переваги:

· збільшення пропускної здатності робочих місць;

· можливість використання праці робітників низької кваліфікації;

· значне підвищення продуктивності праці в результаті чіткого закріплення за робочими місцями певних виробничих операцій.

Недоліки:

· складність переходу на інший вид продукції через специфічність обладнання.

Серійне виробництво ознаки: обробка виробів партіями з певною регулярністю після чого обладнання переналагоджується на інший виріб.

Переваги:

· повне використання обладнання;

· використання універсального обладнання і спеціалізованих пристосувань;

· швидке перенесення виробництва.

Недоліки:

· скритість розробки технологічного процесу при узгодженні технологічних операцій на окремих робочих місцях.

Одиничне виробництво ознаки: застосування при широкій номенклатурі виробів і відповідальності чи нерегулярності, повторювальності виробництва.

Висновки

Роблячи висновки, необхідно сказати, що ефективна система управління та менеджменту – це запорука успішного розвитку та процвітання підприємства. В наш час, час становлення ринкової економіки, в умовах розвитку жорсткої конкуренції виробничим підприємствам просто необхідно мати ефективну систему менеджменту, здатну оперативно реагувати на ринкові процеси, здатну реально направляти підприємство правильними шляхами розвитку, знаходячись у "темних" і "жорстких" умовах ринкової економіки.

Виробнича програма – це максимально можливий випуск продукції певного асортименту в кількісному співвідношенні, який може здійснювати виробник за певний період часу при встановленому режиму роботи, повному використанні площ і всіх засобів виробництва при раціональній організації праці і виробництва. При обґрунтуванні виробничого процесу враховують, що це процес перетворення сировини в готову продукцію.

Необхідно помітити, що для нормальної роботи підприємства конче необхідне ефективне управління виробництвом, яке у свою чергу неможливе без ефективної організації функцій управління, таких як організація, планування, організація, контроль, мотивація та інші. Правильна організація системи виробництва та менеджменту створить необхідні засади для подальшого розвитку та процвітання підприємства, дасть змогу досягнути поставлених перед підприємством задач та цілей.

Література

5. Андрушків Б.М., Кузьмін О. Є. Основи менеджменту. - Львів. ”Світ”, 1995.

6. Кіндрацька Н. Основи стратегічного менеджменту: Посібник, - Львів, 2000.

7. Кузьмін О. Є. Сучасний менеджмент, - Львів, 1995.

8. Мескон М., Альберт М., Хедоурі Ф. Основи менеджмента, - М: ”Дело”, 1993.

9. Хміль Ф.І. Менеджмент: Підручник, - К. 1995.

10. Шегда А.В. Основи менеджмента: Учебник. – к.: ”Знання”, 1998.

Приложения

| Завод РДТУ Цех майстерня | Операційна карта механічної обробки

| Назва виробу: комбайн зернозбиральний | Назва деталі: вісь |

| № деталі | Технологічні установчі бази: Установчі Контрольні | |||||||||||||||||||||||||||||

| Назва операції: токарна обробка |

| ||||||||||||||||||||||||||||||||||

| Марка матеріалу

Сталь 45 | Міцність σВ: 55кГс/мм | Твердість Нв:>280 | Чиста вага готової деталі: | Вага заготовки (кг) 5 | Спеціальні технічні умови | |||||||||||||||||||||||||||||

| Устаткування: токарний верстат 1А62 | Інвентарний №2 | Потужність верстата: 7,8 кВт | Потужність потрібна: кВт 4,68 | Мате-ріал ріжу-чих істру-ментів Т15к6 | |||||||||||||||||||||||||||||||

| Пристрої | |||||||||||||||||||||||||||||||||||

| Роз-ряд робо-ти | Розмір партії, штук

103 | Підготовчо-заключний час. хв. 9 | Норма часу на одну деталь, хв.. | Норма виро-бітку

| Розцінка | ||||||||||||||||||||||||||||||

| Основного 244,4 | допоміж-ного

7,44 | додат-кового 20,15 | штуч-ного 271,99 | За підготовчо-заключний час | За деталь | ||||||||||||||||||||||||||||||

| - |

|

| - | - | - | ||||||||||||||||||||||||||||||

| Номери переходів | Назва переходів | Інструмент | Діаметр, мм | Дов-жина, мм | Кількість проходів | Глиби- на різання, мм | Подача мм./об. | Число обертів, об./хв. | Швид-кість м/хв. | Час. хв. | |||||||||||||||||||||||||

| ріжучий | допоміж-ний | вимірюваль-ний | осно-вний | доп. | |||||||||||||||||||||||||||||||

| 1,2 | Встановлення заготовки, чорнове точіння | РізецьТ15К6 | - | штангенцирк. | 220 | 714 | 2 | 3 | 1 | 38 | 26 | 37,6 | 3,1 | ||||||||||||||||||||||

| 3 | Чорнове точіння | РізецьТ15К6 | - | штангенцирк. | 207 | 365 | 17 | 3 | 1 | 38 | 26 | 163,3 | 0,8 | ||||||||||||||||||||||

| 4 | Чорнове точіння | РізецьТ15К6 | - | штангенцирк. | 107 | 155 | 10 | 3 | 0,5 | 120 | 40 | 28,5 | 0,8 | ||||||||||||||||||||||

| 5 | Чистове точіння | РізецьТ15К6 | - | штангенцирк. | 207 | 352,5 | 1 | 2 | 0,5 | 230 | 143 | 3,06 | 0,8 | ||||||

| 6 | Чистове точіння | РізецьТ15К6 | - | штангенцирк. | 107 | 213,59 | 1 | 2 | 0,4 | 480 | 143 | 1,11 | 0,8 | ||||||

| 7 | Чистове точіння | РізецьТ15К6 | - | штангенцирк. | 50 | 153,5 | 1 | 2 | 0,25 | 960 | 159 | 0,64 | 0,8 | ||||||

| 8 | Зняття факси 1х45˚ | РізецьТ15К6 | - | штангенцирк. | 205 | - | - | - | - | - | - | 0,31 | 0,07 | ||||||

| 9 | Зняття факси 1х45˚ | РізецьТ15К6 | - | штангенцирк. | 105 | - | - | - | - | - | - | 0,58 | 0,07 | ||||||

| 10 | Відрізання заготовки | РізецьТ15К6 | - | штангенцирк. | 205 | - | - | 3 | 0,2 | 46 | 27 | 11,7 | 0,2 | ||||||

|

| |||||||||||||||||||

| Головний інженер |

| Начальник цеху |

| Начальник БТП |

| Старший технолог ВГТ |

| ||||||||||||

| Головний технолог |

| Заступник головного технолога |

| Начальник БТ цеху |

| Технолог |

| ||||||||||||

Розрахунок енерговитрат на виробничу програму

| Вид продукції | Виробнича програма | Питомі витрати | Загальні витрати |

| ||||

| Пара, тис. кал | Електроенергія, тис. кВт | Вода, м3 | Пара, тис. кал | Електроенергія, тис. кВт | Вода, м3 |

| ||

| A | 40 | 0,24 | 9 | 6 | 9,6 | 360 | 240 |

|

| B | 49 | 0,41 | 13,1 | 2,3 | 20,09 | 641,9 | 112,7 |

|

| C | 39 | 0,16 | 13,8 | 6,3 | 6,24 | 538,2 | 245,7 |

|

| D | 66 | 0,15 | 7,4 | 4,6 | 9,9 | 488,4 | 303,6 |

|

| E | 91 | 0,33 | 14,1 | 1,5 | 30,03 | 1283,1 | 136,5 |

|

| ∑ | - | - | - | - | 75,86 | 3311,6 | 1038,5 |

|

ПЛАН

Вступ.. 3

РОЗДІЛ 1. РОЗРОБКА ВИРОБНИЧОЇ ПРОГРАМИ.. 3

РОЗДІЛ 2. ОБҐРУНТУВАННЯ ВИРОБНИЧОГО ПРОЦЕСУ.. 3

2.1. Технологічний процес виробництва. 3

2.2. Вибір типу виробництва. 3

2.3. Вибір виду сполучення технологічних операцій. 3

2.4. Розрахунок тривалості виробничого циклу. 3

РОЗДІЛ 3. ОРГАНІЗАЦІЯ ДОПОМІЖНОГО ВИРОБНИЦТВА.. 3

3.1. Організація ремонтного господарства. 3

3.2. Організація інструментального господарства. 3

РОЗДІЛ 4. ОРГАНІЗАЦІЯ ОБСЛУГОВУЮЧИХ ПІДРОЗДІЛІВ.. 3

4.1. Організація енергетичного господарства. 3

4.2. Організація транспортного господарства. 3

4.3. Організація складського господарства. 3

РОЗДІЛ 5. РОЗРАХУНОК ЧИСЕЛЬНОСТІ ПРАЦІВНИКІВ.. 3

РОЗДІЛ 6. ПОБУДОВА ВИРОБНИЧОЇ СТРУКТУРИ ПІДПРИЄМСТВА.. 3

Висновки.. 3

Література.. 3

Приложения.. 3

Вступ

Протягом останніх років тривале встановлення ринкової системи господарювання, активніше здійснювались економічні реформи, виявились нові аспекти реформування форм власності й структурної перебудови економіки України.

Будь-яке суспільство для забезпечення нормального рівня своєї життєдіяльності здійснює безліч видів конкретної праці. З цією метою люди створюють певні організації, які спільно виконують ту чи іншу місію і діють на засаді певних правил та процедур.

Об’єктом вивчення даної роботи є підприємство – товаровиробник, як основа первинна ланка народного господарства. Підприємство не може ефективно функціонувати без належного управління, або менеджменту.

У спрощеному розумінні, менеджмент - це уміння домагатися поставлених цілей, використовуючи працю, інтелект, мотиви поводження інших людей. Основною складовою менеджменту є операційний менеджмент, як філософія управління.

Операційний менеджмент – це діяльність, пов’язана з розробкою, використанням і удосконаленням виробничих систем на основі яких виробляється основна продукція чи послуга підприємства.

Порядок розрахунків.

Встановлюємо технологічну послідовність обробки деталі

| № переходу | Перехід |

| 1. | Встановити заготовку діаметром 220 мм в самоцентруючому патроні. |

| 2. | Обточити заготовку з діаметра 220 мм до d 207 мм на довжині 709 мм (чорнова обробка) |

| 3. | Обточити заготовку з d 207 мм до d 107 мм на довжині 360 мм. |

| 4. | Обточити заготовку з d 107 мм до d 50 мм на довжині 150 мм. |

| 5. | Обточити заготовку з d 207мм до d 205 мм на довжині 349 мм (чистове точіння). |

| 6. | Обточити заготовку з d 107 мм до d 105 мм на довжині 210 мм. |

| 7. | Обточити заготовку з d 50 мм до d 48 мм на довжині 150 мм. |

| 8. | Зняти фаску 1х45 на d 105 мм. |

| 9. | Зняти фаску 1х45 на d 205 мм. |

| 10. | Відрізати заготовку d 205 мм. |

Перехід 1-2.

а). Призначаємо глибину різання (3-8 мм) t = 3 мм.

а). Призначаємо глибину різання (3-8 мм) t = 3 мм.

Визначаємо припуск h = 6.5 мм

Визначаємо кількість проходів

В залежності від діаметра заготовки і глибини різця визначаємо подачу

S = 1 мм/об.

б). Визначаємо швидкість різання в залежності від подачі і глибини різання.

V = 26 м/хв.

в). Визначаємо число обертів

об/хв.

об/хв.

Марка верстату 1А62

Приймаємо максимальне число обертів n = 38 об/хв.

г). Розрахунок основного часу. Визначаємо довжину оброблювальної поверхні з урахуванням величини заходу і виходу різця

L = l1+l2+l3+y мм L= 349+210+150+5=714 мм.

Визначаємо основний час:

хв.

хв.

Визначаємо допоміжний час:

Тд1 = 0.8 хв.

Допоміжний час на встановлення зняття деталі

Тд2 = 2.3. хв.

Тд=Тд1+Тд2=2.3+0.8=3.1. хв.

Перехід 3.

а). Призначаємо глибину різання (3-8 мм) t = 3 мм.

а). Призначаємо глибину різання (3-8 мм) t = 3 мм.

Визначаємо припуск h = 50 мм

Визначаємо кількість проходів

В залежності від діаметра заготовки і глибини різця визначаємо подачу

S = 1 мм/об.

б). Визначаємо швидкість різання в залежності від подачі і глибини різання.

V = 26 м/хв.

в). Визначаємо число обертів

об/хв.

об/хв.

Марка верстату 1А62

Приймаємо максимальне число обертів n = 38 об/хв.

г). Розрахунок основного часу. Визначаємо довжину оброблювальної поверхні з урахуванням величини заходу і виходу різця

L = l2+l3+y мм L= 210+150+5=365 мм.

Визначаємо основний час:

хв.

хв.

Визначаємо допоміжний час:

Тд1 = 0.8 хв.

Перехід 4.

а). Призначаємо глибину різання (3-8 мм) t = 3 мм.

а). Призначаємо глибину різання (3-8 мм) t = 3 мм.

Визначаємо припуск h = 50 мм

Визначаємо кількість проходів

В залежності від діаметра заготовки і глибини різця визначаємо подачу

S = 0,5 мм/об.

б). Визначаємо швидкість різання в залежності від подачі і глибини різання.

V = 40 м/хв.

в). Визначаємо число обертів

об/хв.

об/хв.

Марка верстату 1А62

Приймаємо максимальне число обертів n = 120 об/хв.

г). Розрахунок основного часу. Визначаємо довжину оброблювальної поверхні з урахуванням величини заходу і виходу різця

L = l3+y мм L= 150+5=155 мм.

Визначаємо основний час:

хв.

хв.

Визначаємо допоміжний час:

Тд1 = 0.8 хв.

Перехід 5.

а). Призначаємо режим різання t = 2 мм.

Визначаємо кількість проходів

В залежності від діаметра заготовки і глибини різця визначаємо подачу

S = 0,5 мм/об.

б). Визначаємо швидкість різання в залежності від подачі і глибини різання.

V = 143 м/хв.

в). Визначаємо число обертів

об/хв.

об/хв.

Марка верстату 1А62

Приймаємо максимальне число обертів n = 230 об/хв.

г). Розрахунок основного часу. Визначаємо довжину оброблювальної поверхні з урахуванням величини заходу і виходу різця

L = l1+y мм L= 349+3,5=352,5 мм.

Визначаємо основний час:

хв.

хв.

Визначаємо допоміжний час:

Тд1 = 0.8 хв.

Перехід 6.

а). Призначаємо режим різання t = 2 мм.

Визначаємо кількість проходів

В залежності від діаметра заготовки і глибини різця визначаємо подачу

S = 0,4 мм/об.

б). Визначаємо швидкість різання в залежності від подачі і глибини різання.

V = 143 м/хв.

в). Визначаємо число обертів

об/хв.

об/хв.

Марка верстату 1А62

Приймаємо максимальне число обертів n = 480 об/хв.

г). Розрахунок основного часу. Визначаємо довжину оброблювальної поверхні з урахуванням величини заходу і виходу різця

L = l2+y мм L= 210+3,5=213,5 мм.

Визначаємо основний час:

хв.

хв.

Визначаємо допоміжний час:

Тд1 = 0.8 хв.

Перехід 7.

а). Призначаємо режим різання t = 2 мм.

Визначаємо кількість проходів

В залежності від діаметра заготовки і глибини різця визначаємо подачу

S = 0,25 мм/об.

б). Визначаємо швидкість різання в залежності від подачі і глибини різання.

V = 159 м/хв.

в). Визначаємо число обертів

об/хв.

об/хв.

Марка верстату 1А62

Приймаємо максимальне число обертів n = 960 об/хв.

г). Розрахунок основного часу. Визначаємо довжину оброблювальної поверхні з урахуванням величини заходу і виходу різця

L = l3+y мм L= 150+3,5=153,5 мм.

Визначаємо основний час:

хв.

хв.

Визначаємо допоміжний час:

Тд1 = 0.8 хв.

Перехід 8.

При проточці фасок роботу виконують з ручною перемінною подачею і без зміни обертів попереднього переходу.

Основний час на проточку фасок під кутом 45о

То = 0.31 хв.

Допоміжний час Тд = 0.07 хв.

Перехід 9.

При проточці фасок роботу виконують з ручною перемінною подачею і без зміни обертів попереднього переходу.

Основний час на проточку фасок під кутом 45о

То = 0.58 хв.

Допоміжний час Тд = 0.07 хв.

Перехід 10.

Призначення режимів різання.

Глибина різця при відрізанні рівна ширині різця, прийнявши ширину різця рівною 3 мм отримаємо t = 3 мм.

В залежності від матеріалу і діаметра деталі визначаємо подачу

S = 0,2 мм/об.

б). Визначаємо швидкість різання в залежності від подачі і глибини різання.

V = 27 м/хв.

в). Визначаємо число обертів

об/хв.

об/хв.

Марка верстату 1А62

Приймаємо максимальне число обертів n = 46 об/хв.

г). Розрахунок основного часу. Визначаємо довжину оброблювальної поверхні з урахуванням величини заходу і виходу різця

L = D/2+y мм L= 205/2+5=107,5 мм.

Визначаємо основний час:

хв.

хв.

Визначаємо допоміжний час:

Тд1 = 0.2 хв.

Визначення норм часу

а). Визначаємо повний основний час на всі операції

åtос = 37,6+163,3+25,8+3,06+1,11+0,64+0,31+0,58+11,7=244,4 хв.

б) Визначаємо допоміжний час на всі операції

åtд=3,1+0,8+0,8+0,8+0,8+0,8+0,07+0,07+0,2 = 7,44 хв.

в). Визначаємо оперативний час:

Топ = åtос+ åtд = 244,4+7,44 = 251,84 хв.

г). Визначаємо додатковий час:

Тдод =Топ*К/100, де к=8

Тдод =251.84*8/100 = 20.15 хв.

д). Визначаємо підготовчо заключний час:

Тп. з. = 9 хв.

е). Визначення норми часу при умові, що потрібно обробити партію деталей 103 шт.

Тн= То+Тд+Тдод+Тп. з. /103=244,4+7,44+20,15+9/103=272,08 хв.

РОЗДІЛ 1. РОЗРОБКА ВИРОБНИЧОЇ ПРОГРАМИ

Розробку виробничої програми починають виходячи з того, що виробнича програма визначає кількість продукції певного асортименту, що виготовляє підприємство. Вона складається з врахуванням особливостей продукції, на якій спеціалізується підприємство і обґрунтовується виробничою потужністю виробника.

Виробнича програма – це максимально можливий випуск продукції певного асортименту в кількісному співвідношенні, який може здійснювати виробник за певний період часу при встановленому режиму роботи, повному використанні площ і всіх засобів виробництва при раціональній організації праці і виробництва.

Таблиця 1.

Розрахунок балансу робочого часу на одного робітника.

| № п/п | Назва показників | % від номі - нального фонду | Кількість днів |

| 1 | Загальна кількість календарних днів | - | 366 |

| 2 2.1 2.2 | Кількість неробочих днів, в т. ч. святкових вихідних | - - - | 112 8 104 |

| 3 | Кількість календарних робочих днів (номінальний фонд робочого часу) | 100 | 254 |

| 4 4.1 4.2 4.3 4.4 4.5 4.6 4.7 4.8 | Невиходи на роботу, в т. ч. чергові і додаткові відпустки відпустки по вагітності виконання державних обов’язків через хворобу навчання неявка з дозволу адміністрації прогули простої з різних причин | 22 8 1 1 4 2 2 1 1 | 55 21 3 3 10 6 6 3 3 |

| 5 | Корисний фонд робочого часу | 78 | 199 |

Час роботи обладнання протягом робочої зміни розраховуємо за формулою:

Т = 7,65 + 0,05 ∙ n год.,

Т = 7,65 + 0,05 ∙ 3= 7,8 год.

Використовуючи величину корисного фонду робочого часу визначаємо значення виробничої потужності по кожному виду обладнання і в цілому по підприємстві:

М = Фк ∙ Nоблад

М – потужність певного виду обладнання, верстато – годин;

Фк – фактичний час роботи обладнання протягом розрахункового періоду, год.;

Nоблад – кількість одиниць певного виду обладнання на підприємстві, од.

Фк = 199 ∙ Т год.,

Фк = 199 ∙ 7,8 = 1552,2 год.

Таблиця 2.

Розрахунок виробничої потужності підприємства.

| Вид наявного обладнання | Кількість обладнання на підприємстві, од. (Nоблад) | Виробнича потужність в умовних одиницях, верстато - годин (М) |

| Ливарне | 34 | 52774,8 |

| Металоріжуче | 20 | 31044 |

| Ковальне | 17 | 26387,4 |

| Штамповочне | 23 | 35700,6 |

| Електрозварювальне | 64 | 99340,8 |

| Всього | 158 | 245247,6 |

Висновок: виробнича потужність підприємства становить 245247,6 верстато-годин.

Визначення важливої кількості виготовленої продукції за асортиментом проведено в таблиці 3, використовуючи норми верстато-годин на виготовлення одиниці продукції певного виду в такій послідовності:

· визначаємо величину потужності за видами обладнання, яке необхідне для виготовлення мінімальної кількості продукції певного асортименту за формулою:

Мmin = ∑ Ні Nmin,

Ні – норма верстато - годин на одиницю певного виду продукції;

Nmin – мінімальна кількість продукції певного виду.

розраховуємо залишок потужності по всіх видах обладнання:

∆М = М - Мmin

· визначаємо потреби потужності по виготовленню всіх видів продукції:

Мj = ∑ Ні

· визначаємо на скільки одиниць всіх видів продукції можна випустити більше:

· визначаємо найменування величини додаткової кількості продукції. Збільшуємо мінімальну кількість продукції на цю величину і визначаємо необхідну потужність для такої кількості і асортименту продукції:

Mmax = ∑ Hі (Nmax + Nmin)

· визначаємо вільний залишок потужності по кожному виду обладнання:

∆M ' = M - Mmax

· виявляємо "вузьке місце" даного виробництва за найменшим залишком потужності і формуємо остаточно виробничу програму підприємства.

Таблиця 3.

Розрахунок виробничої програми підприємства.

| Вид обладнання | Вир. потуж-ність, верстато-год, М | Норми витрат, верстато-год на од., Н | Вит-ти потуж-ності на мін. об'єм пр-ції, верстато-год, Мmin | Залишок потуж-ності, верстато-год, ∆М | Вит-ти потужності на одиницю всіх видів пр-ції, верстато-год, Мj | Кіль-кість продук-ції понад план, од, N max | Вит-ти потуж-ності на макс. об'єм пр-ції, верстато-год, Мmax | Вільний залишок потужності, верстато-год, ∆М' | |||||

| A | B | C | D | E | |||||||||

| ливарне | 52774,8 | 133 | 150 | 185 | 144 | 135 | 21936 | 30838,8 | 747 | 41 | 43599 | 9175,8 | |

| металоріжуче | 31044 | 40 | 20 | 43 | 35 | 28 | 4730 | 26314 | 166 | 159 | 9544 | 21500 | |

| ковальне | 26387,4 | 64 | 78 | 146 | 70 | 96 | 13138 | 13249,4 | 454 | 29 | 26304 | 83,4 | |

| штамповочне | 35700,6 | 40 | 56 | 71 | 45 | 67 | 8354 | 27346,6 | 279 | 98 | 16445 | 19255,6 | |

| електрозварювальне | 99340,8 | 174 | 229 | 226 | 180 | 215 | 30477 | 68863,8 | 1024 | 67 | 60173 | 39167,8 | |

Таблиця 4.

Виробнича програма підприємства.

| Вид продукції | Необ. мін. к-сть продукції, од | Можлива к-сть продукції, од | Макс. к-сть продукції, од |

| A | 14 | 43 | 55 |

| B | 29 | 58 | 188 |

| C | 20 | 49 | 49 |

| D | 46 | 75 | 144 |

| E | 40 | 69 | 107 |

Висновок: під час розробки виробничої програми підприємства ми визначали величину корисного фонду робочого часу (1552,2 год). Oтже, розробивши виробничу програму підприємства ми визначили максимальний випуск продукції.

Дата: 2019-07-30, просмотров: 298.