ЗАДАНИЕ

на дипломное проектирование

студенту гр.260831 Вяткину И.Н.

1. 1. Тема. «Специализированный источник питания для АТС»

Утверждена приказом по университету № _____ от «_____» ________ 1998 г.

2. 2. Цель проектирования.

2.1. 2.1. Задачи проектирования: Разработка конструкции малошумящего источника питания для АТС

.

2.2. 2.2. Технические требования: Напряжение питания – 220 ± 22 В.; частота тока – 50 Гц.; выходное напряжение - +24 В. при Рвых £ 25 0 Вт.; величина эффективного значения переменной составляющей выходного напряжения не более 100 мкВ в полосе частот от 50 Гц до 3 кГц,; защита по току нагрузки; конструктивное исполнение: силовой блок и контрольно-управляющий блок выполнены в виде 2-х различных блоков, размеры корпусов блоков в плане 480 ´ 340 мм; условия эксплуатации – 1 группа по ГОСТ 16.019 – 78; вероятность безотказной работы – 0,85 при 5000 ч. работы:

6. 6. Содержание пояснительной записки: Введение. 1.1.Анализ технического задания. 1.2.Обоснование критерия качества проектируемого изделия.1.3.Патентно-информационный поиск. 2.1.Формализация критерия качества. 2.2.Разработка конструктивных вариантов. 2.3.Оптимизация конструкции. Выбор оптимального варианта. 2.4.Детально- конструктивная проработка оптимального варианта. 2.5.Выбор материалов, элементов, покрытий. 3.Расчет тепловых режимов. 4.Расчет надежности. 5.Разработка структурной схемы источника питания 6.1.Выбор и обоснование технологического процесса изготовления печатных плат.6.2.Технологическое приспособление для изготовления печатной платы.6.3.Расчет усилия вырубки платы по контуру и обоснование выбора пресса.6.4.Расчет исполнительных размеров штампа.7.Инструкция по эксплуатации, измерение параметров, регулирование и настройка источника питания .8.Организационно-экономическая часть. 9. ОТ и ТБ. Список литературы. Приложения.

4. Графическая часть: Схема электрическая принципиальная ф.А1.

Схема электрическая структурная ф.А1.

Источник питания. Сборочный чертеж 2 ф.А1.

Чертеж печатной платы 2ф.А1.

Сборочный чертеж печатной платы.фА1.

Кондуктор. Сборочный чертеж ф.А1.

Плакат. Технико-экономические показатели ф.А1.

5. 5. Консультанты по проекту:

| Наименование раздела | Ф.И.О. преподавателя | Подпись, дата |

| Организационно-экономический | Абрамкина Н.Г. | |

| Охрана труда | Шейкман Л.Э. | |

| Основная часть | Семёнов Л.П. |

6. 6. Дата выдачи задания: «_______» __________ 1998 г.

7. 7. Срок сдачи студентом законченного проекта: «_______» _____ 1998 г.

Руководитель: ________________________________________ /Семёнов Л.П./

Задание принял к исполнению: ___________________________ /Вяткин И.Н./

| Аннотация

В данном дипломном проекте разработана конструкция «Специализированного источника питания для АТС», пояснительная записка содержит страниц печатного текста, имеются приложения и графическая часть на 9 листах формата А1. В дипломном проекте и обоснована и проведена оптимизация конструкции, составлены технологические требования к конструкции, выполнен патентно-информационный поиск. Большое внимание уделено конструированию источника питания. Также сделаны расчеты надежности и теплового режима. В технологической части дипломного проекта приведен выбор и обоснования технологического процесса изготовления печатной платы. Разработано приспособление для изготовления печатной платы. Приведен расчет усилия вырубки платы и обоснование выбора пресса. А также сделаны расчеты исполнительных размеров штампа. Тема дипломного проекта выполнена согласно письму главного инженера Чернского узла электросвязи - филиала ОАО «Тулателеком». В организационно-экономической части определена себестоимость изделия, лимитная и договорная цены, экономический эффект. Рассмотрены вопросы ОТ и ТБ, охраны окружающей среды.

| |||||||||||||||||||

|

|

|

|

|

| |||||||||||||||

ЦДФО 465.114.001 ПЗ

Изм.

Лист

№ документа

Подпись

Дата

Разраб.

Вяткин И.Н.

Специализированный источник питания для АТС.

Пояснительная записка

Литера

Листов

Провер.

Семенов Л.П.

ТГУ кафедра РЭ

гр. 260831

Н. Контр.

Никольский

Утв.

Покровский ЮА

Содержание

Введение

1. 1. Технико-экономический анализ темы проекта

1.1. 1.1. Анализ технического задания

1.2. 1.2. Обоснование критерия качества проектируемого изделия

1.3. 1.3. Патентно-информационный поиск

2. 2. Конструкторская часть

2.1. 2.1. Формализация критерия качеств

2.2. 2.2. Разработка конструктивных вариантов

2.3. 2.3. Оптимизация конструкции в соответствии с выбранным критерием качества. Выбор оптимального варианта

2.4. 2.4. Детально-конструктивная проработка оптимального варианта

2.5. 2.5. Выбор материалов, элементов и покрытий

2.5.1. 2.5.1. Выбор элементов

2.5.2. 2.5.2. Выбор материалов

2.5.3. 2.5.3. Выбор покрытия

3. 3. Расчет теплового режима

4. 4. Расчет надежности

5. 5. Разработка структурной схемы источника питания

6. 6. Технологическая часть

6.1 6.1 Выбор и обоснование технологического процесса изготовления печатных плат

6.2 6.2 Технологическое приспособление для изготовления печатной платы

6.3 6.3 Расчет усилия вырубки платы по контуру и обоснование выбора пресса

6.4 6.4 Расчет исполнительных размеров штампа

7. 7. Инструкция по эксплуатации, измерение параметров, регулирование и настройка источника питания

8. 8. Организационно-экономическая часть

8.1 8.1 Организация и планирование ОКР с применением методов СПУ

8.2 8.2 Составление и расчет сетевого графика

ЦДФО 465.114.001 ПЗ

Лист

Изм

Лист

№ документа

Подпись

Дата

8.3 8.3 Расчет затрат на проектирование и использование источника питания

8.3.1 8.3.1 Определение плановой себестоимости проведения ОКР

8.3.2 8.3.2 Определение прибыли и договорной цены

8.4 8.4 Расчет затрат на изготовление опытного образца электронного устройства и предпроизводственных затрат

Введение

Радиоэлектронная аппаратура в том числе и устройства связи предъявляют весьма жесткие требования к качеству потребляемой ими электрической энергии, а в большинстве случаев требуют обязательного преобразования энергии первичного источника. Поэтому одновременно с прогрессом в автоматике и радиоэлектронике происходит бурное развитие преобразовательной техники и статических средств вторичного электропитания радиоэлектронной аппаратуры, которые осуществляют необходимые преобразования электрической энергии (часто многократные), обеспечивая при этом требуемые значения питающих напряжений как постоянного, так и переменного однофазного или многофазного токов; электрическую изоляцию цепей питания друг от друга и от первичного источника; высокую стабильность вторичных питающих напряжений в условиях значительного изменения первичного питающего напряжения и нагрузок; эффективное подавление пульсаций во вторичных питающих цепях постоянного тока; требуемую форму напряжения переменного тока, постоянство сдвига фаз и высокую стабильность их частоты и т.д.

Полученные в этой области качественно новые результаты, а именно обеспечения высокой надежности, экономичности и большого срока службы средств вторичного электропитания при их сравнительно малых габаритах и массе, обусловлены переходом на полупроводниковую элементную базу.

В условиях рыночных отношений необходимо обеспечить конкурентоспособность изделий, а поэтому необходимо обеспечить надежность выполнения функциональных задач наряду с приемлемой стоимостью прибора.

В данном дипломе проектируется блок вторичного электропитания, предназначенный для питания изделия специального назначения, которое критично к помехам по цепи питания в полосе частот от 50 Гц до 3 кГц. Выполнение требований заданий обеспечивается как схематическими, так и конструкторскими мерами.

Проектируемый прибор относится к стационарной радиоэлектронной аппаратуре (РЭА), поэтому в качестве критерия качества примем комплексный показатель качества.

В условиях рыночной экономики наиболее существенными показателями, обеспечивающими конкурентоспособность изделия и характеризующими потребительские свойства изделия, являются такие показатели, как надежность и стоимость.

Так как источник питания относится к стационарной РЭА, то необходимо, чтобы его конструкция обеспечивала удобство при эксплуатации и обладала хорошим эстетическим оформлением. Для этого используются наиболее удачные, ранее найденные, конструктивные решения. В нашем случае оптимальной формой источника питания является конструкция, помещаемая в прямоугольный корпус. Этот вывод сделан на основе проведенного теплового расчета. Расчет приведен в разделе 3.

Отвод теплоты, благодаря относительно небольшой выделяемой мощности, осуществляется за счет естественной воздушной конвекции. Необходимая точность выдаваемых источником питания электрических параметров обеспечивается схемным решением и путем выбора электрорадиоэлементов (ЭРЭ) с малым разбросом номиналов (до 5%).

Конструирование данного источника питания производится в узловом исполнении. Наличие узлов, скомпонованных в зависимости от выполняемых функций, улучшает ремонтопригодность.

На основе выбранного критерия качества проводим патентно-информационный поиск по уже существующим разработкам. Результаты патентно-информационного поиска приведены в разделе 1.3.

1.3 ПАТЕНТНО-ИНФОРМАЦИОННЫЙ ПОИСК

ЗАДАНИЕ

НА ПРОВЕДЕНИЕ ПАТЕНТНОГО И НАУЧНО-ТЕХНИЧЕСКОГО

ИССЛЕДОВАНИЯ

Тема дипломного проекта: Специализированный источник питания для АТС.

Задачи патентного и научно-технического исследования:

Выявить новизны источника питания,

обзор и анализ известных решений.

Исполнитель: Вяткин И.Н.

Краткое содержание работы: Выявить аналоги и провести сравнительный анализ

из функциональных возможностей и основных параметров источников питания.

Срок исполнения: 10 сентября 1998 г.

Отчетный документ: Справка-отчет о патентном исследовании.

Руководитель дипломного проекта: Семенов Л.П.

Задание принял к исполнению 01.09.98 г.

Студент гр. 260831 Вяткин И.Н.

Справка-отчет о патентном исследовании.

Тема дипломного проекта: «Специализированный источник питания для АТС».

Начало поиска 01.09.98 г. Окончание поиска 10.09.98 г.

Таблица 1.2.

| Предмет поиска | Страна, индекс /МКИ, НКИ/ | № заявки, патента | Сущность изобретения | Недостатки |

| 1 | 2 | 3 | 4 | 5 |

| Импульсный источник питания | СССР, G 05 F1/56 | 1780588 | С целью повышения надежности в работе путем повышения быстродействия защиты в аварийных режимах введены две дополнительные обмотки магнитного усилителя, шунтирующая цепь, измерительная цепь, две управляющие обмотки со средней точкой и выключающая обмотка, размещены на сердечнике силового трансформатора причем каждая обмотка выводом от средней точки соединена последовательно с соответствующей дополнительной обмоткой магнитного усилителя и подключена к свободному выводу конденсатора RC – цепи. | Недостаточная мощность. |

| Вторичный источник питания | СССР, G 05 F1/569 | 1777130 | С целью повышения надежности введены триггер Шмидта, первый и второй транзисторы, шесть резисторов, два конденсатора, второй диод, второй делитель выходного напряжения, тиристорный оптрон и исполнительный элемент. | Уровень шумов критический для аппаратуры АТС |

| Стабилизированный источник питания | СССР, G 05 F1/56 | 1774319 | С целью расширения диапазона выходной нагрузки в цепь подпитки введен стабилизатор напряжения линейного типа, включенный между токоограничительным дросселем и выходными выводами и состоящий из последовательно регулирующего транзистора, коллектор, которого соединен с входом, а эмиттер – с выходом стабилизатора напряжения, опорного элемента. | Сложное схемотехническое решение. |

| Источник электропитания с защитой перегрузок по току | СССР, G 05 F1/569 | 1772797 | С целью повышения КПД введены транзистор, диод, первый и второй стабилитроны, шестой, седьмой, восьмой и девятый резисторы и источник вспомогательного напряжения с полярностью противоположной полярности источника вспомогательного напряжения. | ___ |

| Стабилизированный источник питания | Великобритания, G 05 F 3/00 | 2229054 | С целью расширения функциональных возможностей и повышения надежности введены узел контроля занижения выходного напряжения, состоящий из делителя выходного напряжения, источника опорного напряжения с плавным нарастанием напряжения и усилителя постоянного тока. | Высокая стоимость устройсва |

| Вторичный источник электропитания и устройство для фиксации уровня напряжения | США, G 05 F1/56 | 5123612 | С целью повышения эксплутационной надежности введены инвертор и дополнительный управляемый ключ, а компаратор выполнен со стробирующим входом, соединенным с входом инвертора. | Высокая сложность устройства ведет к увеличению размеров источника питания. |

Научно-технические источники.

7. 7. УДК 681.322.036.

Устройство для запитывания блока электропитания, выдающего рабочее напряжение постоянной величины. Power measurement system. / Clayve Fred R. / US Dep Commer. Nat. But. Stand – 1996 - №345. – США.

Приводится подробное описание технических и эксплутационных характеристик системы, специально разработанной для высокостабильных электропитающих установок напряжением до 60 В.

8. 8. УДК 681.322.003.

Устройство для стабилизации напряжения постоянного тока. Technegves automated microwave nts. /Lomas Streve/ Electron Eny. (Gr. Brit.) – 1995 – 61. №746. – англ.

Устройство обеспечивает высокий уровень стабилизации во всем рабочем диапазоне напряжений, а также автоматизированный контроль выходной мощности.

9. 9. УДК 681.322.467.

Многоканальный источник питания с комбинированной защитой. /А.А. Фурсов, Курское производственное объединение «Счетмаш»./ Электронная промышленность. – 1997 г. - №1.

Представлено подробное описание, структурные и принципиальные схемы источника питания предназначенного для использования в системах связи.

Анализируя результаты патентно-информационного поиска можно сделать вывод об актуальности данной темы и отметить, что разрабатываемый источник питания является наиболее приемлемым компромиссом между существующими дорогостоящими аналогами и предлагаемыми вариантами для использования в качестве источника питания для многоканальной аппаратуры уплотнения типа ИКМ-120, как по конструкции, так и по технологическим показателям.

Конструкторская часть.

Выбор элементов.

Правильно сделанный выбор элементов во многом определяет надежность блока, технологичность его конструкции, и в конечном счете, экономичность разрабатываемой конструкции в целом. Выбор элементов производится с учетом:

- - соответствия номиналов элементов указанным в схеме электрической принципиальной значениям;

- - наличия данных элементов на производстве;

- - технических требований предъявляемых к разрабатываемой конструкции;

- - экономической целесообразности.

Произведем выбор электрорадиоэлементов проектируемого прибора. Исходя из сказанного выше, в качестве постоянных резисторов выберем металлодиэлектрические резисторы типа МЛТ. Основным критерием их выбора является их низкая стоимость, распространенность, высокая стабильность, малая зависимость сопротивления от напряжения и частоты, низкая паразитная емкость и индуктивность, малые габариты.

В качестве электролитических конденсаторов оксидноаллюминиевые К50-35, т.к. обладая малыми габаритами, обеспечивают требуемые параметры, предназначены для печатного монтажа. Остальные конденсаторы - по перечню элементов.

Микросхемы серии К564, эта серия является современной, распространенной, имеет малые габариты, приемлемые параметры и стоимость.

В приборе имеются переключатели с помощью которых задаются различные режимы работы прибора. В качестве переключателей выбираем П2К, которые имеют достоинства: возможность установки их на печатной плате, они надежны и удобны в эксплуатации.

В качестве разъемов выбираем разъемы для установки их на печатной плате СНП 34С-135/132´9,4Р-22-В .

Выбор материалов

Выбор материалов конструкции определяется, прежде всего, технико-экономическими требованиями.

Материалы, используемые в качестве основания печатных плат, должны обладать рядом свойств: достаточной прочностью, высокими изоляционными свойствами, низким водопоглащением. Кроме того, материал оснований печатных плат должен быть таким, чтобы при механической обработке (сверлении, штамповке, распилке) не образовались трещины, расщепления и неблагоприятные явления, влияющие на эксплуатационные свойства, а также на электрические параметры плат. Материал платы должен обеспечивать хорошую сцепляемость с токопроводящими покрытиями, иметь минимальное коробление в процессе эксплуатации и производства.

В настоящее время для производства узлов с печатным монтажом, широкое применение находят фольгированные диэлектрики: фольгированный гетинакс и фольгированный текстолит.

Исходя из сказанного, а также из условий эксплуатации, в качестве материала для изготовления печатных плат применяем фольгированный стеклотекстолит СФН-2-35-1,5, который обладает высокой механической прочностью, химической прочностью, хорошими электроизоляционными свойствами и низким влагопоглощением. По своей природе слоистые материалы чувствительны к проникновению влаги. Для устранения этого нежелательного явления и для придания узлам большей механической прочности, платы после монтажа покрываются защитным лаком. Каркас, применяемый в приборе, изготовлен из дюралюминия.

Выбор покрытия

Выбор защитного покрытия производится с учетом функционального назначения детали (или узла), материала, способа изготовления, продолжительности и характера действия окружающей среды. Детали предназначенные для использования внутри блоков, должны защищаться металлическими покрытиями, окисными, пассивными пленками. Детали из сплавов Д16, расположенные внутри корпуса, защищаем аннодированием, вид покрытия – окисное, обозначение Ам.Окс.хр.

Поверхности деталей, непосредственно соприкасающих с внешней окружающей средой, защищаются лакокрасочными покрытиями с предварительным анодированием.

Лакокрасочные покрытия характеризуются удобством их нанесения, малой стоимостью и приемлемой долговечностью.

Корпус блока также подвергается анодированию. Затем наносится грунт ФЛ-03-К. толщина грунта должна быть не менее 40 мкм. Для выравнивания загрунтованной поверхности допускается шпаклевание пастообразной массой, максимальная толщина шпаклевки 0,4 мм. Большое значение, с точки зрения эстетики, имеет цвет покрытия. Для покрытия прибора используем «стойкие», малонасыщенные тона. Цвет передней панели должен быть светлее корпуса. Для передней панели используем серо-голубую нитроэмаль марки НЦ-25 МРТУ10-105-67.

Для корпуса источника питания используем черную эмаль марки МЛ-165. ГОСТ 12034-66.

Заполнение гравировок надписей – эмаль ХВ-16 черный МРТУ 10-705-67.

Расчет теплового режима.

Подавляющее большинство РЭА лишь небольшую потребляемой от источников питания энергии выдают в виде полезной энергии сигналов, остальная часть преобразуется в тепловую энергию и передается в окружающую среду. Общий температурный фон устройства будет определятся удельной мощностью тепловыделения и плотностью теплового потока, проходящего сквозь кожух (корпуса) устройства.

Точный анализ температурного состояния РЭА связан с большими трудностями, которые объясняются сложностью конструкции происходящих в ней процессов, поэтому при изучении теплового режима РЭА применяют приближенное физико-математическое исследование и расчет теплоотвода в РЭА носит оценочный характер, необходимый для установления исходных параметров конструкции.

По соображениям экономичности, прежде всего, необходимо стремится к естественному охлаждению, принимая конструктивные меры к интенсификации передачи тепла в окружающее пространство или на другие части конструкции.

Естественное воздушное охлаждение возможно только при атмосферном давлении окружающего воздуха не ниже 53-60 кПа и при относительно невысокой температуре.

Естественное воздушное охлаждение в герметичных блоках позволяет отводить тепло при плотностях теплового потока до 0,05 Вт/см2, при перегрев внутри блока не превышает 30°С. такой перегрев допустим для аппаратуры, работающей в условиях близких к нормальным.

Целью расчета является определение температуры нагретой зоны и среды вблизи поверхности радиоэлементов, необходимых для расчета надежности блока. Расчет температуры производится для критического элемента, т.е. элемента, максимально допустимая температура, которого имеет наименьшее значение среди всех элементов, входящих в состав устройства.

Исходя из перечня элементов прибора определяем, что максимально допустимая рабочая температура большинства радиоэлементов не ниже +85°С (конденсаторы, резисторы, диоды, транзисторы). Самой низкой рабочей температурой обладает микросхема серии 564, которая составляет +70°С, поэтому расчет будем вести относительно микросхем указанной выше серии.

Расчет теплового режима проведем по методике, изложенной в [6], согласно которой он проводится в три этапа:

1. 1. Определение температуры корпуса.

2. 2. Определение сренеповерхностной температуры нагретой зоны.

3. 3. Определение температуры поверхности элемента.

Этап 1. Определение температуры корпуса.

1. 1. Рассчитываем удельную поверхностную мощность корпуса блока

, (3.1)

, (3.1)

где Р0 – мощность, рассеиваемая блоком в виде теплоты Р0=85Вт;

S к – площадь внешней поверхности корпуса блока (м2).

, (3.2)

, (3.2)

где L1 ,L2 , L3 – длина, ширина и высота корпуса соответственно (м).

м2.

м2.

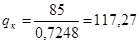

вт/м2.

вт/м2.

Полученный результат не превышает 103 Вт/м2, поэтому принимаем естественное воздушное охлаждение. Компоновка прибора предусматривает это. Печатные платы расположены вертикально, имеется перфорация корпуса.

2. 2. По графику приведенному на рис 4.10 [6], задаемся перегревом температуры корпуса прибора в первом приближении D t к=16°С.

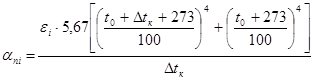

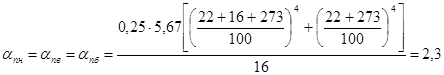

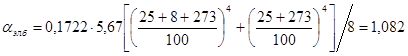

3. 3. Определяем коэффициент лучеиспускания для верхней a пв, боковой a пб и нижней a пн поверхностей корпуса прибора

, (3.3)

, (3.3)

где e i – степень черноты i – поверхности корпуса, определяется в зависимости от материала по таблице 4,9 [6]. e н = e в = e б = 0,25 для алюминия.

.

.

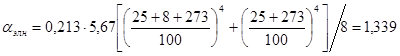

4. 4. Для определяемой температуры tm=t0+ D tk=25+16=41 ° C , рассчитываем число Грасгофа Gr для каждой поверхности корпуса

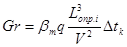

, (3.4)

, (3.4)

где L опр. i – определяющий размер i-ой поверхности;

b m – коэффициент объемного расширения для газов b m=(tm+273)-1;

q – ускорение свободного падения 9,8 м/с2;

Vm – кинетическая вязкость газов, определяется из таблицы 4.10 [6] для определяющей температуры tm Vm=1,6×105 м2/с.

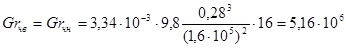

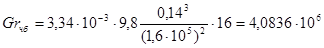

.

.

5. 5. Определяем число Прандтля Pr, которое определяется из таблицы 4.10 [6], для определяющей температуры Pr = 0,701.

6. 6. Определяем режим движения газа обтекающего каждую поверхность корпуса

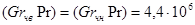

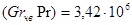

(3.5)

(3.5)

. (3.6)

. (3.6)

Из полученных результатов в соответствии с данными [6] , делаем заключение, что для прибора имеет место ламинарный режим движения воздуха.

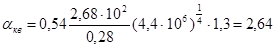

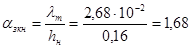

7. 7. Рассчитываем коэффициент теплообмена конвенцией для каждой поверхности корпуса прибора a ki

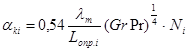

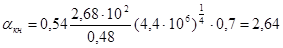

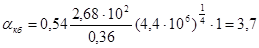

Для данного режима  , (3.7)

, (3.7)

где l m – теплопроводность воздуха определяется по таблице 4.10 [6] для определяющей температуры tm .

l m =2,68 × 10-2 (Вт/мк),

Ni – коэффициент учитывающий ориентацию поверхностей корпуса (0,7 – для нижней поверхности, 1- для боковой, 1,3 – для верхней поверхности).

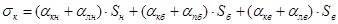

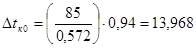

8. 8. Определим тепловую проводимость между поверхностью корпуса и окружающей средой s к

, (3.8)

, (3.8)

где S н , S б , S в – площади нижней, боковой и верхней поверхностей соответственно.

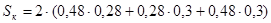

S н = S в = L1L2=0,48×0,28=0,1344 (3.9)

S б =2 L3(L1+L2)=2×0,3(0,48+0,28)=0,456 (3.10)

s к =(2,64+2,3)×0,1344+(3,7+2,3)×0,456+(2,64+2,3)×0,1344=0,572

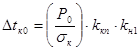

9. 9. Рассчитаем перегрев корпуса во втором приближении D t ко.

, (3.11)

, (3.11)

где k н i – коэффициент, учитывающий атмосферное давление k н 1=1;

k кп – коэффициент, зависящий от коэффициента перфорации k п, определяется по графику 4.11.

, (3.12)

, (3.12)

где S п – площадь перфорации отверстий S п=20×10-3 м2.

k п=0,086 , k кп=0,94

.

.

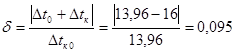

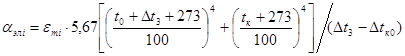

10. 10. Определяем ошибку расчета:

11. 11. Рассчитываем температуру корпуса, °С;

(3.13)

(3.13)

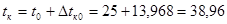

Этап 2. Определение среднеповерхстной температуры нагретой зоны.

1. 1. Вычисляем условную удельную поверхностную мощность нагретой зоны q3 .

, (3.14)

, (3.14)

где l1, l2, l3 – длина, ширина и высота нагретой зоны.

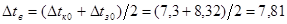

2. 2. Из графика [6] находим в первом приближении перегрев нагретой зоны относительно окружающей среды D t3 = 8.

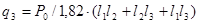

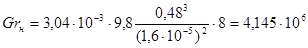

3. 3. Определяем коэффициент теплообмена излучением между нижней a элн, верхней a элв и боковыми a элб поверхностями нагретой зоны и корпуса.

, (3.15)

, (3.15)

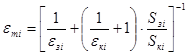

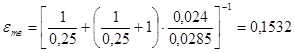

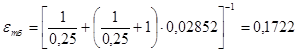

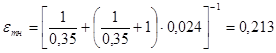

где e mi – приведенная степень черноты i–ой поверхности нагретой зоны и корпуса

, (3.16)

, (3.16)

где e з i и S з i – приведенная степень черноты i-ой поверхности нагретой зоны

,

,

,

,

,

,

,

,

,

,

.

.

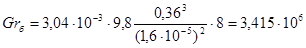

4. 4. Для определяющей температуры tm=(t к +t0+ D t з )/2=(38,96+25+8)/2=35,48 и определяющего размера i-ой поверхности находим числа Грасгофа и Грандтля:

,

,

,

,

Pr=0,701

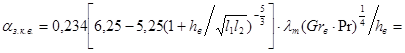

5. 5. Рассчитываем коэффициенты конвенционного теплообмена между нагретой зоной и корпусом для каждой поверхности.

Для нижней поверхности  (3.17)

(3.17)

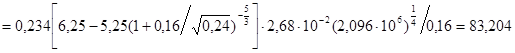

Для верхней поверхности Gr=2,906×106, поэтому a з.к.в определяем по формуле

(3.18)

(3.18)

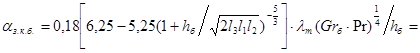

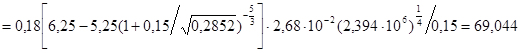

Для боковой поверхности GrбPr=3,415×106×0,701=2,394×106 , a з.к.б определяется по формуле:

(3.19)

(3.19)

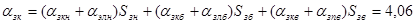

6. 6. Определяем теплопроводность между нагретой зоной и корпусом

(3.20)

(3.20)

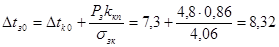

7. 7. Рассчитываем нагрев нагретой зоны во втором приближении

(3.21)

(3.21)

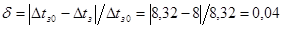

8. 8. Определяем ошибку расчета

(3.22)

(3.22)

Так как погрешность нагретой зоны составляет менее 0,1, то расчет выполнен правильно, поэтому после определения температуры нагретой зоны t з = t0 + D t з0 =8,32 можно перейти к расчету поверхности элементов.

Этап 3. Расчет температуры поверхности элемента

1. 1. Определяем эквивалентный коэффициент теплопроводности. Т.к. теплопроводные шины отсутствуют, то  , где l n – теплопроводность материала основания печатной платы, для стеклотекстолита l n=0,3.

, где l n – теплопроводность материала основания печатной платы, для стеклотекстолита l n=0,3.

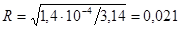

2. 2. Определяем эквивалентный радиус микросхемы (м).

(3.23)

(3.23)

где S осн –площадь основания микросхемы.

По ГОСТ 17467-79 корпус микросхемы имеет размеры (19,2´7,3´5) мм, тогда S осн=1,4×10-4 м2.

3. 3. Определим площадь поверхности микросхемы

S ис=0,0192×0,0073×2+0,0073×0,005×2+0,0192×0,005×2=5,45×10-4 м2.

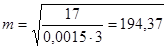

4. 4. Рассчитаем коэффициент распределения теплового потока

, (3.24)

, (3.24)

где a 1 , a 2 –коэффициенты естественного теплообмена с 1-ой и 2-ой сторонами печатной платы. Для естественного теплообмена

a 1 + a 2 =17 Вт/м2К

d п – толщина печатной платы 1,5 мм.

.

.

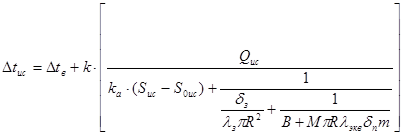

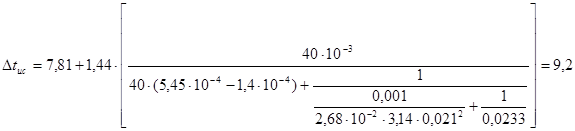

5. 5. Определим перегрев корпуса микросхемы

(3.25)

(3.25)

где В и М – условные коэффициенты, введены для упрощения формы записи, при одностороннем расположении микросхем В=8,5 p R2 , М=2;

К – эмпирический коэффициент, для корпусов, центр которых отстоит от торца платы на расстоянии менее 3 R - К=1,44;

d з – зазор между печатной платой и микросхемой d з=0,001 м;

l з – коэффициент теплопроводности материала заполняющего зазор: для воздуха l з=2,68×10-2 Вт/мК;

Q ис – мощность, рассеиваемая микросхемой;

Ка – коэффициент теплоотдачи от корпуса микросхемы, определяется по графику [6] Ка=40 Вт/м2К;

D t в – среднеобъемный перегрев воздуха в блоке (°С)

(3.26)

(3.26)

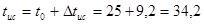

5. 5. Определим температуру корпуса микросхемы

°С (3.27)

°С (3.27)

При расчете теплового режима прибора получили, что корпус микросхемы имеет температуру 34,2°С. Это значение меньше предельно допустимой (+75°С) температуры корпуса, следовательно, обеспечивается нормальный тепловой режим при естественном охлаждении. Принудительной вентиляции не требуется.

Расчет надежности.

Технологическая часть

Таблица 8.1

----------------------------------------------------------

Nп/п Стадии ОКР Трудоемкость %

-- --------------------------------------------------------

1.Разработка технического задания 2,5

2.Разработка технологического предложения 2,5

3.Разработка эскизного проекта 15,0

4.Разработка технического проекта 20,0

5.Разработка рабочей документации 60,0

в том числе:

а)изготовление опытного образца 30,0

б)разработка конструкторской документации 25,0

в)гос. испытания опытного образца и

корректировка КД 5,0

ИТОГО 100,0

-----------------------------------------------------------

Трудоемкость на каждом этапе

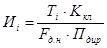

, (8.2)

, (8.2)

где Докрi - трудоемкость соответствующего i – го этапа в общей трудоемкости ОКР, %;

Т1 = 23,8 нормо-ч

Т2 = 23,8 нормо-ч

Т3 = 142,8 нормо-ч

Т4 = 190,4 нормо-ч

Т5 = 571,2 нормо-ч

Состав исполнителей соответствующего этапа ОКР

, (8.3)

, (8.3)

где Иi – количество исполнителей соответствующего этапа ОКР;

Тi - трудоемкость этапа ОКР;

Ккл - коэф. перевода рабочих дней в календарные, Ккл = 365 / 252 = 1,4 ;

Fдн - действительный фонд времени одного исполнителя, чел.-час;

Пдир - заданная продолжительность выполнения работ, (120…140 кал.дн);

чел-час.,

чел-час.,

где Fн - номинальный сменный фонд времени; Fн=8,0 час;

a - плановые потери сменного рабочего времени,12%.

И1 = 0,05 И2 = 0,05 И3 = 0,28 И4 = 0,38 И5 = 1,13

Таблица 8.6.

| № п/п | Наименование этапов | Исполнители по категориям | Трудоемкость, чел-дн. | Зарплата, приход. На 1 чел-дн, руб. | Всего заработная плата, руб. |

| 1 | Разработка технического задания на проектирование | Руководитель Исполнитель | 1 2,93 | 1200/21=57,1 800/21=38,1 | 57,1 111,6 |

| 2 | Разработка технологического предложения | Руководитель Исполнитель | 1 2,93 | 57,1 38,1 | 57,1 111,6 |

| 3 | Разработка эскизного проекта | Руководитель Исполнитель | 4 17,6 | 57,1 38,1 | 57,1 670,6 |

| 4 | Разработка технического проекта | Руководитель Исполнитель | 6 23,4 | 57,1 38,1 | 342,6 891,5 |

| 5 | Разработка рабочей документации | Руководитель Исполнитель | 6 72,3 | 57,1 38,1 | 342,6 2754,6 |

| Итого | 5567,7 | ||||

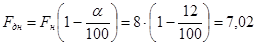

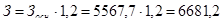

Заработная плата с учетом размера премий:

(руб)

(руб)

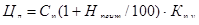

Расчет лимитной цены.

Лимитная цена Цл выражает предельно допустимый уровень цены электронного устройства с учетом улучшения его потребительских свойств, при котором обеспечивается относительное удешевление его для потребителя.

, (8.15)

, (8.15)

где Сп - себестоимость проектируемого ЭУ,

Пн - нормативная прибыль.

Нрент – норматив рентабельности, 25%.

Кпу - коэф. повышения уровня рентабельности, Кпу=1,1.

Цл= 763,66 (1 + 25/100) × 1,1 = 1050 руб.

Лимитная цена с учетом налога на добавленную стоимость

ЦЭУ =Цл + НДС = 1260 руб, (8.16)

где НДС - налог на добавленную стоимость (20%).

Технико-экономические показатели Таблица 8.11.

| Наименование показателей | Ед. изм. | Значение |

| 1 | 2 | 4 |

| 1. Технико-эксплуатационные | ||

| 1.1. Габариты | мм | 480´340´430 |

| 1.2. Тип управления | Ручной | |

| 1.3. Производительность (быстродействие) | Круглосуточно | |

| 1.4. Срок службы | лет | 5 |

| 2. Экономические | ||

| 2.1. Стоимостная оценка затрат при производстве | руб. | 62779 |

| 2.2. Стоимостная оценка затрат при использовании за год | руб. | 104326 |

| 2.3. Стоимостная оценка результатов за год | руб. | 141061 |

| 2.4. Экономический эффект за расчетный период | руб. | 54287,1 |

| 2.5. Годовой объем производства | шт. | 20 |

Заключение

Источник питания, разработанный в представленном дипломном проекте, полностью удовлетворяет требованиям технического задания.

В ходе проверок и испытаний прибор показал свою надежность, устойчивость в работе, а также простоту в управлении, что особенно важно при эксплуатации. Все органы управления источника питания обеспечивают в полной степени регулировки, заложенные в задании.

Основным достоинством разрабатываемого источника питания является малый уровень шумов по первой составляющей на выходе – менее 100 мкВ, что делает его пригодным для питания сложной цифровой аппаратуры систем связи, особенно критичной к помехам по цепям питания, т.к. развязка по питанию для цифровых микросхем не превышает 10 дБ.

Одним из достоинств конструктивного исполнения прибора, можно назвать его блочное исполнение, это обеспечивает более быстрое выявление неисправностей в случае отказа, а следовательно, и ремонт или замену неисправного блока.

В дальнейшем совершенствование источника питания будет вестись в направлении улучшения уровня элементной базы, перспективных материалов и технологий.

Литература список

1. 1. Справочник конструктора РЭА: Общие принципы конструирования /Под ред. Р.Г. Варлаамова, М.: Высшая школа., 1991, - 176 с.

2. 2. Разработка и оформление конструкторской документации РЭА: под ред. Э.Т. Романычевой. – М.: Радио и связь, 1989, - 448 с.

3. 3. Ненашев А.П. Конструирование РЭС. –М.: Высш. школа 1990, - 432 с.

4. 4. Кофанов Ю.Н. Теоретические основы конструирования технологии и надежности РЭА. – М.: Радио и связь, 1991, - 360 с.

5. 5. Сборник задач и упражнений по технологии РЭА: Учеб. пособие / Под ред. Е.М. Парфенова. – М.: Высш. школа, 1982. – 255 с.

6. 6. Проектирование конструкций радиоэлектронной аппаратуры: Учеб. пособие для вузов / Е.М. Парфенов, Э.Н. Камышная, В.П. Усачев. – М.: Радио и связь, 1989. – 272 с.

7. 7. Роткоп Л.Л., Спокойный Ю.В. Обеспечение тепловых режимов при конструировании РЭА. – М.: Сов. радио , 1976. – 232 с.

8. 8. Жигалов А.Т. и др. Конструирование технология печатных плат. – М.: Высшая школа, 1973.

9. 9. Ромаш Э.М. Источники вторичного электропитания радиоэлектронной аппаратуры. – М.: Радио исвязь, 1981. 224 с.

10. 10. Строительные нормы и правила СниП 2 – 4 – 79 – М.: Стройиздат, 1980 г.

11. 11. ГОСТ 12.1.005 – 88. ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны. – М.: Издательство стандартов, 1989, - 48 с.

12. 12. ГОСТ 12.1.007 – 76. ССБТ. Вредные вещества. – М.: Издательство стандартов, 1980, - 24 с.

13. 13. ГОСТ 12.1.042 – 82. ССБТ. Заземление. – М: Издательство стандартов, 1982, - 32 с.

14. 14. Долин П.А. Основы техники безопасности в электроустановках: Учеб. пособие для студ. энерг. спец. вузов. – 2-е изд., перераб. и доп. – М.: Энергоатомиздат 1984. –448 с.

15. 15. Богословский В.Н. и др. Отопление и вентиляция. В 2-х частях: М., 1976.

16. 16. Кнорринг Г.М. и др. справочная книга для проектирования электрического освещения. Л., 1976.

17. 17. Волков О.М. Пожарная безопасность вычислительных центров. 3-е изд. – М.: Стройиздат, 1990. – 112 с.

18. 18. Великанов К.М. и др. Экономика и организация производства в дипломных проектах. – Л.: Машиностроение, 1986. – 285 с.

19. 19. Моиеева Н.К. и др. Сборник задач и деловых игр по организации и управлению предприятиями электронной промышленности. –М.: Высш. шк., 1991. – 176 с.

ЗАДАНИЕ

на дипломное проектирование

студенту гр.260831 Вяткину И.Н.

1. 1. Тема. «Специализированный источник питания для АТС»

Утверждена приказом по университету № _____ от «_____» ________ 1998 г.

2. 2. Цель проектирования.

2.1. 2.1. Задачи проектирования: Разработка конструкции малошумящего источника питания для АТС

.

2.2. 2.2. Технические требования: Напряжение питания – 220 ± 22 В.; частота тока – 50 Гц.; выходное напряжение - +24 В. при Рвых £ 25 0 Вт.; величина эффективного значения переменной составляющей выходного напряжения не более 100 мкВ в полосе частот от 50 Гц до 3 кГц,; защита по току нагрузки; конструктивное исполнение: силовой блок и контрольно-управляющий блок выполнены в виде 2-х различных блоков, размеры корпусов блоков в плане 480 ´ 340 мм; условия эксплуатации – 1 группа по ГОСТ 16.019 – 78; вероятность безотказной работы – 0,85 при 5000 ч. работы:

6. 6. Содержание пояснительной записки: Введение. 1.1.Анализ технического задания. 1.2.Обоснование критерия качества проектируемого изделия.1.3.Патентно-информационный поиск. 2.1.Формализация критерия качества. 2.2.Разработка конструктивных вариантов. 2.3.Оптимизация конструкции. Выбор оптимального варианта. 2.4.Детально- конструктивная проработка оптимального варианта. 2.5.Выбор материалов, элементов, покрытий. 3.Расчет тепловых режимов. 4.Расчет надежности. 5.Разработка структурной схемы источника питания 6.1.Выбор и обоснование технологического процесса изготовления печатных плат.6.2.Технологическое приспособление для изготовления печатной платы.6.3.Расчет усилия вырубки платы по контуру и обоснование выбора пресса.6.4.Расчет исполнительных размеров штампа.7.Инструкция по эксплуатации, измерение параметров, регулирование и настройка источника питания .8.Организационно-экономическая часть. 9. ОТ и ТБ. Список литературы. Приложения.

4. Графическая часть: Схема электрическая принципиальная ф.А1.

Схема электрическая структурная ф.А1.

Источник питания. Сборочный чертеж 2 ф.А1.

Чертеж печатной платы 2ф.А1.

Сборочный чертеж печатной платы.фА1.

Кондуктор. Сборочный чертеж ф.А1.

Плакат. Технико-экономические показатели ф.А1.

5. 5. Консультанты по проекту:

| Наименование раздела | Ф.И.О. преподавателя | Подпись, дата |

| Организационно-экономический | Абрамкина Н.Г. | |

| Охрана труда | Шейкман Л.Э. | |

| Основная часть | Семёнов Л.П. |

6. 6. Дата выдачи задания: «_______» __________ 1998 г.

7. 7. Срок сдачи студентом законченного проекта: «_______» _____ 1998 г.

Руководитель: ________________________________________ /Семёнов Л.П./

Задание принял к исполнению: ___________________________ /Вяткин И.Н./

| Аннотация

В данном дипломном проекте разработана конструкция «Специализированного источника питания для АТС», пояснительная записка содержит страниц печатного текста, имеются приложения и графическая часть на 9 листах формата А1. В дипломном проекте и обоснована и проведена оптимизация конструкции, составлены технологические требования к конструкции, выполнен патентно-информационный поиск. Большое внимание уделено конструированию источника питания. Также сделаны расчеты надежности и теплового режима. В технологической части дипломного проекта приведен выбор и обоснования технологического процесса изготовления печатной платы. Разработано приспособление для изготовления печатной платы. Приведен расчет усилия вырубки платы и обоснование выбора пресса. А также сделаны расчеты исполнительных размеров штампа. Тема дипломного проекта выполнена согласно письму главного инженера Чернского узла электросвязи - филиала ОАО «Тулателеком». В организационно-экономической части определена себестоимость изделия, лимитная и договорная цены, экономический эффект. Рассмотрены вопросы ОТ и ТБ, охраны окружающей среды.

| |||||||||||||||||||

|

|

|

|

|

| |||||||||||||||

ЦДФО 465.114.001 ПЗ

Изм.

Лист

№ документа

Подпись

Дата

Разраб.

Вяткин И.Н.

Специализированный источник питания для АТС.

Пояснительная записка

Литера

Листов

Провер.

Семенов Л.П.

ТГУ кафедра РЭ

гр. 260831

Н. Контр.

Никольский

Утв.

Покровский ЮА

Содержание

Введение

1. 1. Технико-экономический анализ темы проекта

1.1. 1.1. Анализ технического задания

1.2. 1.2. Обоснование критерия качества проектируемого изделия

1.3. 1.3. Патентно-информационный поиск

2. 2. Конструкторская часть

2.1. 2.1. Формализация критерия качеств

2.2. 2.2. Разработка конструктивных вариантов

2.3. 2.3. Оптимизация конструкции в соответствии с выбранным критерием качества. Выбор оптимального варианта

2.4. 2.4. Детально-конструктивная проработка оптимального варианта

2.5. 2.5. Выбор материалов, элементов и покрытий

2.5.1. 2.5.1. Выбор элементов

2.5.2. 2.5.2. Выбор материалов

2.5.3. 2.5.3. Выбор покрытия

3. 3. Расчет теплового режима

4. 4. Расчет надежности

5. 5. Разработка структурной схемы источника питания

6. 6. Технологическая часть

6.1 6.1 Выбор и обоснование технологического процесса изготовления печатных плат

6.2 6.2 Технологическое приспособление для изготовления печатной платы

6.3 6.3 Расчет усилия вырубки платы по контуру и обоснование выбора пресса

6.4 6.4 Расчет исполнительных размеров штампа

7. 7. Инструкция по эксплуатации, измерение параметров, регулирование и настройка источника питания

8. 8. Организационно-экономическая часть

8.1 8.1 Организация и планирование ОКР с применением методов СПУ

8.2 8.2 Составление и расчет сетевого графика

ЦДФО 465.114.001 ПЗ

Лист

Изм

Лист

№ документа

Подпись

Дата

8.3 8.3 Расчет затрат на проектирование и использование источника питания

8.3.1 8.3.1 Определение плановой себестоимости проведения ОКР

8.3.2 8.3.2 Определение прибыли и договорной цены

8.4 8.4 Расчет затрат на изготовление опытного образца электронного устройства и предпроизводственных затрат

Расчет затрат на изготовление проектируемого электронного устройства, лимитной цены

8.6 8.6 Расчет лимитной цены

8.7 8.7 Оценка уровня качества проектируемого электронного устройства

8.8 8.8 Расчет эксплуатационных затрат потребителя

8.9 8.9 Расчет годовых текущих издержек

Дата: 2019-07-30, просмотров: 376.