Выбор элементов.

Правильно сделанный выбор элементов во многом определяет надежность блока, технологичность его конструкции, и в конечном счете, экономичность разрабатываемой конструкции в целом. Выбор элементов производится с учетом:

- - соответствия номиналов элементов указанным в схеме электрической принципиальной значениям;

- - наличия данных элементов на производстве;

- - технических требований предъявляемых к разрабатываемой конструкции;

- - экономической целесообразности.

Произведем выбор электрорадиоэлементов проектируемого прибора. Исходя из сказанного выше, в качестве постоянных резисторов выберем металлодиэлектрические резисторы типа МЛТ. Основным критерием их выбора является их низкая стоимость, распространенность, высокая стабильность, малая зависимость сопротивления от напряжения и частоты, низкая паразитная емкость и индуктивность, малые габариты.

В качестве электролитических конденсаторов оксидноаллюминиевые К50-35, т.к. обладая малыми габаритами, обеспечивают требуемые параметры, предназначены для печатного монтажа. Остальные конденсаторы - по перечню элементов.

Микросхемы серии К564, эта серия является современной, распространенной, имеет малые габариты, приемлемые параметры и стоимость.

В приборе имеются переключатели с помощью которых задаются различные режимы работы прибора. В качестве переключателей выбираем П2К, которые имеют достоинства: возможность установки их на печатной плате, они надежны и удобны в эксплуатации.

В качестве разъемов выбираем разъемы для установки их на печатной плате СНП 34С-135/132´9,4Р-22-В .

Выбор материалов

Выбор материалов конструкции определяется, прежде всего, технико-экономическими требованиями.

Материалы, используемые в качестве основания печатных плат, должны обладать рядом свойств: достаточной прочностью, высокими изоляционными свойствами, низким водопоглащением. Кроме того, материал оснований печатных плат должен быть таким, чтобы при механической обработке (сверлении, штамповке, распилке) не образовались трещины, расщепления и неблагоприятные явления, влияющие на эксплуатационные свойства, а также на электрические параметры плат. Материал платы должен обеспечивать хорошую сцепляемость с токопроводящими покрытиями, иметь минимальное коробление в процессе эксплуатации и производства.

В настоящее время для производства узлов с печатным монтажом, широкое применение находят фольгированные диэлектрики: фольгированный гетинакс и фольгированный текстолит.

Исходя из сказанного, а также из условий эксплуатации, в качестве материала для изготовления печатных плат применяем фольгированный стеклотекстолит СФН-2-35-1,5, который обладает высокой механической прочностью, химической прочностью, хорошими электроизоляционными свойствами и низким влагопоглощением. По своей природе слоистые материалы чувствительны к проникновению влаги. Для устранения этого нежелательного явления и для придания узлам большей механической прочности, платы после монтажа покрываются защитным лаком. Каркас, применяемый в приборе, изготовлен из дюралюминия.

Выбор покрытия

Выбор защитного покрытия производится с учетом функционального назначения детали (или узла), материала, способа изготовления, продолжительности и характера действия окружающей среды. Детали предназначенные для использования внутри блоков, должны защищаться металлическими покрытиями, окисными, пассивными пленками. Детали из сплавов Д16, расположенные внутри корпуса, защищаем аннодированием, вид покрытия – окисное, обозначение Ам.Окс.хр.

Поверхности деталей, непосредственно соприкасающих с внешней окружающей средой, защищаются лакокрасочными покрытиями с предварительным анодированием.

Лакокрасочные покрытия характеризуются удобством их нанесения, малой стоимостью и приемлемой долговечностью.

Корпус блока также подвергается анодированию. Затем наносится грунт ФЛ-03-К. толщина грунта должна быть не менее 40 мкм. Для выравнивания загрунтованной поверхности допускается шпаклевание пастообразной массой, максимальная толщина шпаклевки 0,4 мм. Большое значение, с точки зрения эстетики, имеет цвет покрытия. Для покрытия прибора используем «стойкие», малонасыщенные тона. Цвет передней панели должен быть светлее корпуса. Для передней панели используем серо-голубую нитроэмаль марки НЦ-25 МРТУ10-105-67.

Для корпуса источника питания используем черную эмаль марки МЛ-165. ГОСТ 12034-66.

Заполнение гравировок надписей – эмаль ХВ-16 черный МРТУ 10-705-67.

Расчет теплового режима.

Подавляющее большинство РЭА лишь небольшую потребляемой от источников питания энергии выдают в виде полезной энергии сигналов, остальная часть преобразуется в тепловую энергию и передается в окружающую среду. Общий температурный фон устройства будет определятся удельной мощностью тепловыделения и плотностью теплового потока, проходящего сквозь кожух (корпуса) устройства.

Точный анализ температурного состояния РЭА связан с большими трудностями, которые объясняются сложностью конструкции происходящих в ней процессов, поэтому при изучении теплового режима РЭА применяют приближенное физико-математическое исследование и расчет теплоотвода в РЭА носит оценочный характер, необходимый для установления исходных параметров конструкции.

По соображениям экономичности, прежде всего, необходимо стремится к естественному охлаждению, принимая конструктивные меры к интенсификации передачи тепла в окружающее пространство или на другие части конструкции.

Естественное воздушное охлаждение возможно только при атмосферном давлении окружающего воздуха не ниже 53-60 кПа и при относительно невысокой температуре.

Естественное воздушное охлаждение в герметичных блоках позволяет отводить тепло при плотностях теплового потока до 0,05 Вт/см2, при перегрев внутри блока не превышает 30°С. такой перегрев допустим для аппаратуры, работающей в условиях близких к нормальным.

Целью расчета является определение температуры нагретой зоны и среды вблизи поверхности радиоэлементов, необходимых для расчета надежности блока. Расчет температуры производится для критического элемента, т.е. элемента, максимально допустимая температура, которого имеет наименьшее значение среди всех элементов, входящих в состав устройства.

Исходя из перечня элементов прибора определяем, что максимально допустимая рабочая температура большинства радиоэлементов не ниже +85°С (конденсаторы, резисторы, диоды, транзисторы). Самой низкой рабочей температурой обладает микросхема серии 564, которая составляет +70°С, поэтому расчет будем вести относительно микросхем указанной выше серии.

Расчет теплового режима проведем по методике, изложенной в [6], согласно которой он проводится в три этапа:

1. 1. Определение температуры корпуса.

2. 2. Определение сренеповерхностной температуры нагретой зоны.

3. 3. Определение температуры поверхности элемента.

Этап 1. Определение температуры корпуса.

1. 1. Рассчитываем удельную поверхностную мощность корпуса блока

, (3.1)

, (3.1)

где Р0 – мощность, рассеиваемая блоком в виде теплоты Р0=85Вт;

S к – площадь внешней поверхности корпуса блока (м2).

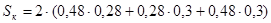

, (3.2)

, (3.2)

где L1 ,L2 , L3 – длина, ширина и высота корпуса соответственно (м).

м2.

м2.

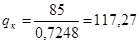

вт/м2.

вт/м2.

Полученный результат не превышает 103 Вт/м2, поэтому принимаем естественное воздушное охлаждение. Компоновка прибора предусматривает это. Печатные платы расположены вертикально, имеется перфорация корпуса.

2. 2. По графику приведенному на рис 4.10 [6], задаемся перегревом температуры корпуса прибора в первом приближении D t к=16°С.

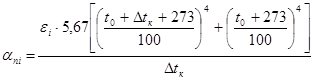

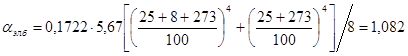

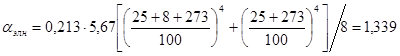

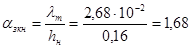

3. 3. Определяем коэффициент лучеиспускания для верхней a пв, боковой a пб и нижней a пн поверхностей корпуса прибора

, (3.3)

, (3.3)

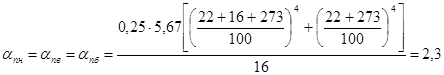

где e i – степень черноты i – поверхности корпуса, определяется в зависимости от материала по таблице 4,9 [6]. e н = e в = e б = 0,25 для алюминия.

.

.

4. 4. Для определяемой температуры tm=t0+ D tk=25+16=41 ° C , рассчитываем число Грасгофа Gr для каждой поверхности корпуса

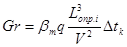

, (3.4)

, (3.4)

где L опр. i – определяющий размер i-ой поверхности;

b m – коэффициент объемного расширения для газов b m=(tm+273)-1;

q – ускорение свободного падения 9,8 м/с2;

Vm – кинетическая вязкость газов, определяется из таблицы 4.10 [6] для определяющей температуры tm Vm=1,6×105 м2/с.

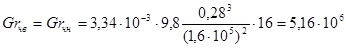

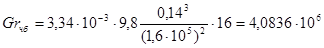

.

.

5. 5. Определяем число Прандтля Pr, которое определяется из таблицы 4.10 [6], для определяющей температуры Pr = 0,701.

6. 6. Определяем режим движения газа обтекающего каждую поверхность корпуса

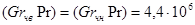

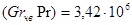

(3.5)

(3.5)

. (3.6)

. (3.6)

Из полученных результатов в соответствии с данными [6] , делаем заключение, что для прибора имеет место ламинарный режим движения воздуха.

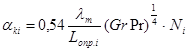

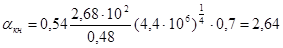

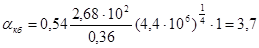

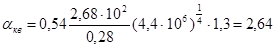

7. 7. Рассчитываем коэффициент теплообмена конвенцией для каждой поверхности корпуса прибора a ki

Для данного режима  , (3.7)

, (3.7)

где l m – теплопроводность воздуха определяется по таблице 4.10 [6] для определяющей температуры tm .

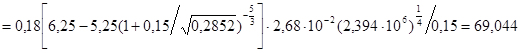

l m =2,68 × 10-2 (Вт/мк),

Ni – коэффициент учитывающий ориентацию поверхностей корпуса (0,7 – для нижней поверхности, 1- для боковой, 1,3 – для верхней поверхности).

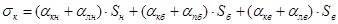

8. 8. Определим тепловую проводимость между поверхностью корпуса и окружающей средой s к

, (3.8)

, (3.8)

где S н , S б , S в – площади нижней, боковой и верхней поверхностей соответственно.

S н = S в = L1L2=0,48×0,28=0,1344 (3.9)

S б =2 L3(L1+L2)=2×0,3(0,48+0,28)=0,456 (3.10)

s к =(2,64+2,3)×0,1344+(3,7+2,3)×0,456+(2,64+2,3)×0,1344=0,572

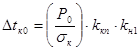

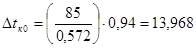

9. 9. Рассчитаем перегрев корпуса во втором приближении D t ко.

, (3.11)

, (3.11)

где k н i – коэффициент, учитывающий атмосферное давление k н 1=1;

k кп – коэффициент, зависящий от коэффициента перфорации k п, определяется по графику 4.11.

, (3.12)

, (3.12)

где S п – площадь перфорации отверстий S п=20×10-3 м2.

k п=0,086 , k кп=0,94

.

.

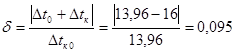

10. 10. Определяем ошибку расчета:

11. 11. Рассчитываем температуру корпуса, °С;

(3.13)

(3.13)

Этап 2. Определение среднеповерхстной температуры нагретой зоны.

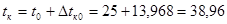

1. 1. Вычисляем условную удельную поверхностную мощность нагретой зоны q3 .

, (3.14)

, (3.14)

где l1, l2, l3 – длина, ширина и высота нагретой зоны.

2. 2. Из графика [6] находим в первом приближении перегрев нагретой зоны относительно окружающей среды D t3 = 8.

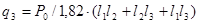

3. 3. Определяем коэффициент теплообмена излучением между нижней a элн, верхней a элв и боковыми a элб поверхностями нагретой зоны и корпуса.

, (3.15)

, (3.15)

где e mi – приведенная степень черноты i–ой поверхности нагретой зоны и корпуса

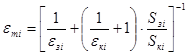

, (3.16)

, (3.16)

где e з i и S з i – приведенная степень черноты i-ой поверхности нагретой зоны

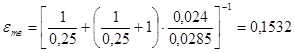

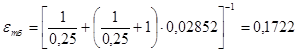

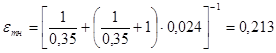

,

,

,

,

,

,

,

,

,

,

.

.

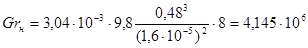

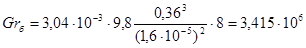

4. 4. Для определяющей температуры tm=(t к +t0+ D t з )/2=(38,96+25+8)/2=35,48 и определяющего размера i-ой поверхности находим числа Грасгофа и Грандтля:

,

,

,

,

Pr=0,701

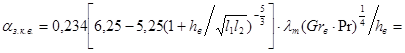

5. 5. Рассчитываем коэффициенты конвенционного теплообмена между нагретой зоной и корпусом для каждой поверхности.

Для нижней поверхности  (3.17)

(3.17)

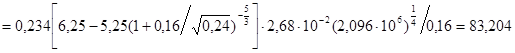

Для верхней поверхности Gr=2,906×106, поэтому a з.к.в определяем по формуле

(3.18)

(3.18)

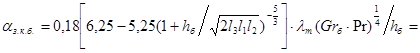

Для боковой поверхности GrбPr=3,415×106×0,701=2,394×106 , a з.к.б определяется по формуле:

(3.19)

(3.19)

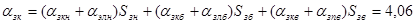

6. 6. Определяем теплопроводность между нагретой зоной и корпусом

(3.20)

(3.20)

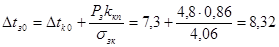

7. 7. Рассчитываем нагрев нагретой зоны во втором приближении

(3.21)

(3.21)

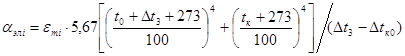

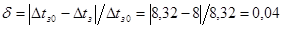

8. 8. Определяем ошибку расчета

(3.22)

(3.22)

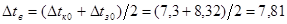

Так как погрешность нагретой зоны составляет менее 0,1, то расчет выполнен правильно, поэтому после определения температуры нагретой зоны t з = t0 + D t з0 =8,32 можно перейти к расчету поверхности элементов.

Этап 3. Расчет температуры поверхности элемента

1. 1. Определяем эквивалентный коэффициент теплопроводности. Т.к. теплопроводные шины отсутствуют, то  , где l n – теплопроводность материала основания печатной платы, для стеклотекстолита l n=0,3.

, где l n – теплопроводность материала основания печатной платы, для стеклотекстолита l n=0,3.

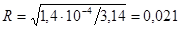

2. 2. Определяем эквивалентный радиус микросхемы (м).

(3.23)

(3.23)

где S осн –площадь основания микросхемы.

По ГОСТ 17467-79 корпус микросхемы имеет размеры (19,2´7,3´5) мм, тогда S осн=1,4×10-4 м2.

3. 3. Определим площадь поверхности микросхемы

S ис=0,0192×0,0073×2+0,0073×0,005×2+0,0192×0,005×2=5,45×10-4 м2.

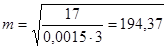

4. 4. Рассчитаем коэффициент распределения теплового потока

, (3.24)

, (3.24)

где a 1 , a 2 –коэффициенты естественного теплообмена с 1-ой и 2-ой сторонами печатной платы. Для естественного теплообмена

a 1 + a 2 =17 Вт/м2К

d п – толщина печатной платы 1,5 мм.

.

.

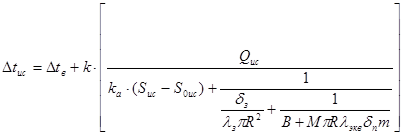

5. 5. Определим перегрев корпуса микросхемы

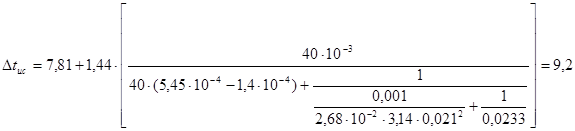

(3.25)

(3.25)

где В и М – условные коэффициенты, введены для упрощения формы записи, при одностороннем расположении микросхем В=8,5 p R2 , М=2;

К – эмпирический коэффициент, для корпусов, центр которых отстоит от торца платы на расстоянии менее 3 R - К=1,44;

d з – зазор между печатной платой и микросхемой d з=0,001 м;

l з – коэффициент теплопроводности материала заполняющего зазор: для воздуха l з=2,68×10-2 Вт/мК;

Q ис – мощность, рассеиваемая микросхемой;

Ка – коэффициент теплоотдачи от корпуса микросхемы, определяется по графику [6] Ка=40 Вт/м2К;

D t в – среднеобъемный перегрев воздуха в блоке (°С)

(3.26)

(3.26)

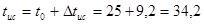

5. 5. Определим температуру корпуса микросхемы

°С (3.27)

°С (3.27)

При расчете теплового режима прибора получили, что корпус микросхемы имеет температуру 34,2°С. Это значение меньше предельно допустимой (+75°С) температуры корпуса, следовательно, обеспечивается нормальный тепловой режим при естественном охлаждении. Принудительной вентиляции не требуется.

Расчет надежности.

Дата: 2019-07-30, просмотров: 308.