Отказы конструкции, которые характеризуют безотказность, долговечность и сохраняемость, имеют общий физико-химический механизм.

Рассмотрим безотказность прибора с точки зрения физического износа. Физический износ – износ материальной части изделия до такого состояния, при котором дальнейшая эксплуатация его не возможна, а восстановление изношенных частей экономически не целесообразно. Физический износ наступает вследствие потери размеров деталей, обгорания контактов, естественного старения материалов. Для РЭА особо характерными формами материального износа являются изменение физических и химических параметров электрорадиоэлементов. Рассматривая разрабатываемый источник питания с этих точек зрения необходимо отметить, что применяемые в конструкции источника питания электрорадиоэлементы, материалы, покрытия и технологии их изготовления обеспечивают сохраняемость прибора во все время его эксплуатации, а значит и безотказность.

Рассмотрим безотказность прибора с точки зрения разновидностей отказов. Отказы отличаются друг от друга моментом возникновения в течение срока службы прибора: отказы внезапные, износовые и приработочные.

Внезапные отказы имеют случайный характер и составляют две трети всех отказов, наблюдаемых при эксплуатации длительно используемой РЭА.

Износовые отказы проявляются к концу службы прибора. С приближением конца срока, т.е. предельного состояния, число износовых отказов резко возрастает.

Приработочные отказы имеют максимум непосредственно после изготовления изделия и играют в это время главную роль. Поэтому, необходимо, чтобы период с максимумом приработочных отказов приходился на время когда изделие еще не передано потребителю, т.е. эксплуатация еще не началась. С этой целью вводят в технологический процесс изготовления прибора период прогона, имитирующий начальную фазу эксплуатации, что позволяет устранить приработочные отказы еще до начала эксплуатации прибора у потребителя. В период проведения опытно-конструкторских работ по проектированию прибора и изготовлению опытного образца во всех случаях проводят лабораторно-стендовые испытания с имитацией воздействующих факторов заложенных в технические условия на данный прибор. Целью проведения лабораторно-стендовых испытаний является выявление возможных отказов и выработка рекомендаций по их устранению.

Важнейшим показателем качества конструкции является надежность.

С учетом того, что разрабатываемая конструкция является прибором эксплуатируемым в помещении АТС, где неблагоприятные воздействия окружающей среды не оказывают на него вредное влияние, то требования к надежности упрощаются, так как прибор предусматривает эксплуатацию в нормальных условиях. В процессе эксплуатации электронного узла на его элементы воздействуют как внутренние, так и внешние факторы. Все это в совокупности с естественным старением приводит к тому, что изменяются механические и электрические параметры материалов. В конечном итоге, указанные факторы могут приводить к отказу РЭА. При разработке РЭА, еще на стадии проектирования закладывается вполне определенный уровень надежности устройства.

Правильность выбора комплектующих, из которых строится РЭА, имеет принципиальное значение для обеспечения ее надежности. Прогресс в развитии РЭА обеспечивается прогрессом в развитии элементной базы.

Основой элементной базой современной РЭА являются микросхемы, благодаря своей высокой надежности.

Основной характеристикой надежности объекта (системы, устройства) является вероятность Р(t) его безотказной работы в течение времени t .для определения Р(t) удобно использовать понятие интенсивности отказов l(t) , т.е. число отказов в единицу времени.

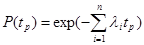

Анализ принципиальной и структурной схемы прибора показывает, что прибор является не резервируемой аппаратурой, при этом подразумевается, что все элементы в схеме включены последовательно. Вероятность безотказной работы такой системы в течении заданного времени определяется по формуле:

, (4.1)

, (4.1)

где l i - интенсивность отказов элементов с учетом условий эксплуатации (1/ч);

tp – заданное время работы (ч);

n – количество отказов

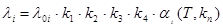

, (4.2)

, (4.2)

где l 0i – номинальная интенсивность отказов;

к1 – коэффициент зависимости от ударных нагрузок;

к2 - коэффициент зависимости от воздействия вибрации;

к3 – коэффициент, зависящий от атмосферного давления;

к4 - коэффициент, зависящий от влажности и температуры

Так как прибор эксплуатируется в лабораторных условиях, то коэффициенты к1=к2=к3=к4=1.

На основании схемы электрической и справочных данных были определены номинальные интенсивности отказов элементов схемы и коэффициенты нагрузки a i (T,kn) . Полученные данные сведены в таблицу

Для расчета надежности источника питания, сводим в таблицу интенсивности отказов элементов.

Интенсивность отказов элементов. Таблица 4.1.

| Элементы | l 0i × 106 | kn | a i | N | l i × 10-6 | l i N × 10-6 |

| Резисторы постоянные Резисторы подстроечные Конденсаторы керамические Конденсаторы электролитические Диоды Транзисторы кремниевые до 150 мВт Микросхемы Переключатели Кнопка сетевая Трансформатор Плата печатная Пайка печатная Пайка навесная Предохранитель Индикатор Разъем Провод соединительный Кабель сетевой | 0,03 0,03 0,15 0,035 0,2 0,84 0,013 0,28 0,28 0,025 0,7 0,01 0,03 0,5 0,08 0,12 0,015 0.475 | 0,5 0,5 0,5 0,5 0,2 0,2 0,7 - 0,7 - | 0,6 0,6 0,15 0.15 0,5 0,4 0,9 - 1 - | 200 19 14 48 27 26 30 7 1 1 4 724 84 1 16 1 18 1 | 0,18 0,018 0,0225 0,0052 0,1 0,062 0,0117 0,28 0,28 0,175 0,7 0,01 0,03 0,05 0,056 0,12 0,015 0,475 | 3,6 3,42 0,315 0,2496 2,7 1,56 0,351 1,96 0,28 0,175 2,8 7,24 2,6 0,05 0.87 0,12 0,27 0,475 20,3745 |

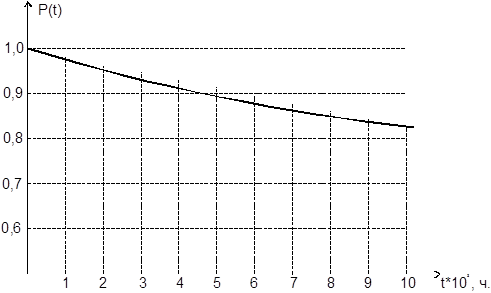

На графике рис.4.1. приведена зависимость вероятности безотказной работы прибора для различного времени наработки в интервале 0¸10000 часов.

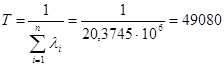

Среднее время наработки на отказ исходя из суммарной интенсивности отказов:

ч. (4.3)

ч. (4.3)

|

Вывод: расчет надежности прибора показал, что при заданной наработке 5000 часов вероятность безотказной работы прибора Р(5000)=0,892, что удовлетворяет требованиям технического задания Р(5000)ТУ ³ 0,85.

Рис.4.1. График вероятности безотказной работы.

Дата: 2019-07-30, просмотров: 292.