БЕЛОРУССКАЯ ГОСУДАРСТВЕННАЯ ПОЛИТЕХНИЧЕСКАЯ АКАДЕМИЯ

Кафедра "Основы машиностроительного производства и профессиональное обучение"

Дипломный проект

Разработать технологический процесс механической обработки детали трактора МТЗ и методическое обеспечение темы предмета «Трудовое обучение» в. общеобразовательной средней школе.

Пояснительная записка

ПЗ

| Проект выполнил | С.П. Дегтярик |

| Консультанты: | |

| по технологической части | С.С. Данильчик |

| по педагогической части | С.С. Данильчик |

| по охране труда | Т.Н. Киселева |

| по экономической части | Л.С. Ячник |

| Руководитель | С.С. Данильчик |

| Нормоконтроль | А.Ф. Горбацевич |

Дипломный проект допущен к защите перед Государственной экзаменационной комиссией

Заведующий кафедрой В.И. Молочко

2001

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1. ПЕДАГОГИЧЕСКАЯ ЧАСТЬ

1.1. Дидактический анализ темы урока

1.2. Знания и умения, формируемые при изучении темы

1.3. Логическая структура учебного материала темы

1.4. Обоснование форм, методов и средств обучения

1.5. Разработка технологии обучения

1.5.1. План урока

1.5.2. Технологическая карта урока

2. ИНЖЕНЕРНАЯ ЧАСТЬ

2.1. Назначение и условия работы детали

2.2. Анализ технологичности конструкции детали

2.3. Определение типа производства

2.4. Выбор и экономическое обоснование метода получения заготовки

2.5. Выбор технологических баз

2.6. Разработка технологического маршрута обработки детали

2.7. Разработка технологических операций

2.7.1. Выбор моделей оборудования

2.7.2. Выбор технологической оснастки

2.7.3. Расчет припусков

2.7.4. Расчет режимов резания

2.7.5. Расчет технических норм времени

2.7.6. Определение загрузки оборудования

3. ЭКОНОМИЧЕСКАЯ ЧАСТЬ

3.1. Расчет себестоимости изготовления детали при годовой программе выпуска 150000 шт

3.2. Определение экономической целесообразности изготовления детали по разработанному технологическому процессу

4. ОХРАНА ТРУДА

4.1. Производственная санитария, техника безопасности на участке

4.2. Определение противопожарных мероприятий на участке

ЗАКЛЮЧЕНИЕ............................................................................................

ЛИТЕРАТУРА..............................................................................................

ПРИЛОЖЕНИЕ............................................................................................

ВВЕДЕНИЕ

Целью данного дипломного проекта является усовершенствование базового технологического процесса механической обработки детали "Шестерня ведомая" трактора МТЗ – 50 и разработка методического обеспечения темы "Обработка цилиндрических и конических поверхностей" предмета "Трудовое обучение". По педагогической части дипломного проекта необходимо разработать урок с применением активных форм, методов и средств обучения, а также дать обоснование их применения. Обработать учебный материал темы и составить структурологическую схему материала. Разработать методику преподавания данной темы, а именно: технологическую карту урока и план урока. Также необходимо разработать средства обучения необходимые для осуществления учебного процесса.

По инженерной части дипломного проекта необходимо ввести изменения в уже имеющийся базовый техпроцесс, т.е. применить более прогрессирующие методы обработки и обосновать их применение. Необходимо рассчитать режимы резания, технологические нормы времени и коэффициент загрузки каждого станка. В экономическом разделе необходимо произвести расчет себестоимости изготовления детали, а также определить экономическую целесообразность изготовления детали по разработанному технологическому процессу. В разделе "Охрана труда" необходимо выявить временные производственные факторы и предложить меры по их ликвидации, а также разработать технику безопасности на участке изготовления детали и противопожарные мероприятия. Исходными данными для разработки дипломного проекта являются годовая программа

N = 150000 шт., чертежи детали и базовый техпроцесс.

ПЕДАГОГИЧЕСКАЯ ЧАСТЬ

План урока

Тема: "Обработка цилиндрических и конических поверхностей" 9 класс.

Цель урока:

1) Сформировать знания по теме "Обработка цилиндрических и конических поверхностей".

2) Сформировать первоначальные умения и навыки по выполнению данных токарных операций.

3) Развить техническое мышление.

Оборудование: станок ТВ-6, графопроектор, набор резцов, штангельциркули, инструкционно-технологические карты, операционная карта, транспаранты.

Время – 2 часа.

Ход урока

І – организационная часть

1) Подготовить учащихся к уроку.

2) Заполнить учебную документацию.

ІІ – вводный инструктаж

1. Актуализация прежних знаний по теме "Механическая подача суппорта ТВ-6".

Вопросы для повторения.

- Какие механизмы участвуют в механической подаче суппорта?

- Каково их назначение?

- За счет чего в коробке подач достигается изменение подачи?

- Каково назначение червячной передачи?

- Как осуществляется механическая подача суппорта?

2. Изложение нового материала

Вопросы для изложения

- Оборудование.

- Технология обработки цилиндрических поверхностей.

- Технология обработки конических поверхностей.

- Особенности обработки конуса на ТВ-6.

3. Закрепление нового материала.

Выполнение практической работы по инженерно-технологическим картам.

Инструктаж по ТБ.

ІІІ – текущий инструктаж

1. Следить за соблюдением ТБ.

2. Контролировать соблюдение технологии.

3. Совершать целевые обходы.

4. Следить за самостоятельностью выполнения задания.

IV – заключительный инструктаж

1. Проверить выполнение работ.

2. Выделить лучшие работы.

3. Указать на общие ошибки.

4. Выдать домашнее задание.

Технологическая карта урока

| № п/п | Этапы урока | Методы обучения | Деятельность | Средства обучения | Обору-дование | |

| Учителя | учащихся | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1 | Организационная часть | Беседа | 1 Проверить отсутствующих. 2 Назначить дежурных. 3 Заполнить учебную документацию | Подготавливаются к уроку. Одевают спецодежду. Занимают рабочие места. | ||

| 2 1 | Вводный инструк-таж 1 Актуа-лизация прежних знаний 2 Изло- жение нового матерала 2 3. закреп-ление но-вого мате-риала | Беседа с элемен-тами дис-куссии Беседа Метод де-монстра-ции 3 Метод де-монстра-ции и метод показа трудовых процессов Метод де-монстра-ции Беседа Метод де-монстра-ции и по-каз трудо-вых прие-мов Метод де-монстра-ции Показ трудовых приемов Метод де-монстра-ции Беседа | 1 Задает вопросы для обсуждения: - Какие механизмы участвуют в механической подаче суппорта? - Каково их назначение? - За счет чего в коробке подач достигается изменение подачи? - Каково назначение червячной передачи? - Как осуществляется механическая подача суппорта? Задает вопросы учащимся: 1 Назначение ТВ-6 2 Устройство ТВ-6 Демонстрирует транспа-рант №1 "Обозначение уклона и конусности на чертеже". 4 Демонстрирует транспа-рант №2 "Схема обработки цилиндрической поверхности". Демонстрирует транспа-рант №3 "Таблица режи-мов работы станка". Задает вопрос: - Как осуществляется контроль качества при помощи лимба поперечной подачи и штангельциркуля Демонстрирует транспа-рант №4 "Методы обра-ботки конуса". Изображе-ния графопроектора сов-мещают с показом трудо-вых приемов по наладке станка (поворот верхних салазок суппорта на опре-деленный угол). Демонстрирует транспа-рант №5 "Выбор метода обработки конуса" Демонстрирует трудовые действия по обработке конуса. Демонстрирует транспа-рант №6 "Контроль качес-тва конической поверх-ности". Раздает инструкционно-технологические карты. Обсуждает ход выполне-ния работы, инструктирует по правилам ТБ. | Отвечают на вопросы, демонстрируя ответы на станке ТВ-6. Исправляют друг друга. Вспоминают устрой-ство и назначение ТВ-6. Отвечают на вопросы. Анализируют изобра-жение графопроектора. Вспоминают, что такое конус, цилиндр и обозначение их на чертеже. 5 Повторяют знания по установке инструмента и заготовки Анализируют изобра-жение графопроектора. Вспоминают как уста-навливаются режимы резания и механическая подача станка ТВ-6 Вспоминают цену деле-ния лимба и установку глубины резания отно-сительно измерений штангельциркуля. Внимательно слушают объяснения учителя и конспектируют после-довательность выпол-нения наладки станка. Задают вопросы попут-но объяснению. Анализируют изобра-жения графопроектора. Обсуждают, выносят свои мнения. При необ-ходимости исправляют друг друга. Внимательно наблюда-ют за действиями учи-теля. Задают попутные вопросы. Анализируют изобра-жения графопроектора. Вспоминают правила работы с угломером Ознакамливаются с конструкционно- тех-нологическими картами Задают вопросы по полученному заданию. | Транспо-рант №1 6 Транспо-рант №2 Транспо-рант №3 Транспо-рант №4 Транспо-рант №5 Транспо-рант №6 Инструк-ционно-техноло-гические карты №1, №2. | Станок ТВ-6 Графо-проек-тор 7 Графо-проек-тор Графо-проек-тор Станок ТВ-6 Графо-проек-тор, станок ТВ-6, ком-плект инстру-ментов. Графо-проек-тор. Станок ТВ-6 Графо-проек-тор. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 3 | Текущий инструк-таж | Упраж-нения в трудовых дей-ствиях | Следит за соблюдением правил ТБ., контроли-рует соблюдение техно-логии, совершает целе-вые обходы, следит за самостоятельностью вы-полнения задания | Выполняют задание согласно инструкци-онно-технологичес-ких карт. Проверяют качество. При необ-ходимости задают вопросы учителю. | Инструк-ционно-техноло-гические карты №1, №2. | Станок ТВ-6, ком-плект инстру-ментов, набор резцов, заготовка пру-ток Ø12 L=65 |

| 4 | Заключи-тельный инструк-таж | Беседа | Проверяет выполнение работы, демонстрирует лучшие работы, указы-вает общие ошибки, демонстрирует задание на следующее занятие. | Анализируют допу-щенные ошибки. Задают вопросы учи-телю по выполнен-ной работе. Знако-мятся с практичес-ким заданием на сле-дующее занятие. | Работы учащихся плакат "Опера-ционная карта из-готовле-ния про-бойника" | |

ИНЖЕНЕРНАЯ ЧАСТЬ

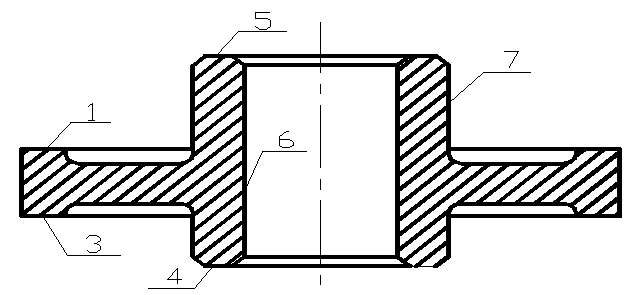

Выбор технологических баз

|

Рисунок 2.2. – Схема расположения базовых поверхностей

Точность обработки зубьев цилиндрических зубчатых колес в большой степени зависит от правильного выбора баз на зуборезных и зубоотделочных операциях и точности базовых поверхностей заготовок перед зубообработкой.

Базовыми поверхностями при обработке заготовок цилиндрических зубчатых колес могут быть поверхности, зависящие в первую очередь от конструктивных форм колес, требований к точности по техническим условиям и серийности выпуска.

При зубофрезеровании и зубошевинговании нашей шестерни за технологическую базу принимают отверстие 6, которое соответственно будет необходимо первоначально обработать. В период его обработки отверстие будет являться двойной направляющей базой. Второй технологической базой является торец зубчатого венца 3, который будет обрабатываться совместно с опорным торцом ступицы 4.

Все эти технологические и опорные базы должны обрабатываться раньше, чем нарезание зубьев, с целью исключения погрешности изготовления заготовки. Также нам необходимо придерживаться принципа сохранения баз для получения детали большей точности и исключение погрешностей переустановки.

Выбор модели оборудования

Выбор модели станка определяется прежде всего возможностью изготовления на нем деталей необходимых размеров и формы, качество ее поверхности. Если эти требования можно обеспечить обработкой на различных станках, определенную модель станка вбирают из следующих соображений:

- соответствие его основных размеров габаритам обрабатываемых деталей, устанавливаемых по принятой схеме обработки;

- возможность работы на оптимальных режимах резания;

- производительности – заданному масштабу производства;

- соответствие станка требуемой мощности при обработке;

- возможность механизации и автоматизации выполняемой обработки;

- обеспечение наименьшей себестоимости обработки;

- возможности приобретения станка;

- необходимости использования имеющихся станков.

В условиях крупносерийного массового производства нужно стремиться к тому, чтобы на одной операции было занято не более одного – двух станков. Если это условие не выполняется, следует выбирать более производительную модель станка (мношпиндельный, многопозиционный или агрегатный).

В общем случае нужно стремиться наиболее полно использовать станки. Иногда допустимо применять станки высокой производительности, если их загрузка ниже требуемой, но себестоимость обработки детали меньше, чем на других, полностью загруженных станках.

Выбор станков для проектируемого технологического процесса производится уже после того, как каждая операция предварительно разработана. Это значит, что намечены, выбраны или определены:

- метод обработки поверхностей;

- пропуск на обработку;

- режущий инструмент.

Универсальные станки обычно используются в единичном производстве вследствие большого количества операций, выполняемых на данных станках и низкой их производительности. В нашем же случае тип производства – крупносерийный, вследствие чего, будет характерно использование специальных, многопозиционных и многошпиндельных станков, у которых их стоимость перекрывается их производительностью.

Теперь перейдем к этапу подбора моделей оборудования применимо к нашему технологическому процессу обработки детали типа "шестерни" (501701216). Заготовкой в данном случае является штамповка с общими габаритными размерами d 192 х 56 мм. Материалом заготовки является сталь 25ХГТ (ГОСТ 4543-88).

Для первой токарной операции будет использоваться токарный восьмипозиционный станок 1К282. Данный станок подходит для крупносерийного производства. На данном станке возможна обработка заготовки на семи позициях различным инструментом, а восьмая позиция является загрузочной, которая позволяет перекрывать время установки детали на станок за счет одновременной ее обработки на других позициях.

Этот станок подходит нам и по следующим критериям:

- обрабатываемый размер заготовки – 250 мм.;

- мощность – 50 кВт;

- габариты – 3070 х 2945 х 3872.

Для промежуточной операции наиболее предпочтительным является применение вертикально-протяжных станков вследствие их малых габаритных размеров. Применим на данной операции станок модели 7Б68. Значение его характеристик, влияющих на его выбор, являются следующие:

- габаритные размеры 4550 х 2760 х 5870 мм.;

- мощность – 80 кВт.;

- рабочая сторона стола – 710 мм.;

- тяговая сила – 800 кН.

Для дальнейшей токарной обработки принимаем токарный многорезцовый станок модели 1Н713. Данный станок обладает таким необходимым свойством, как возможность многоинструментальной обработки заготовки. Станок 1Н713 обладает следующими характеристиками:

- наибольший размер обрабатываемой заготовки устанавливаемой над суппортом – 250 мм.;

- мощность – 5 кВт.;

- габаритные размеры –2450 х 1250 х 1980 мм.

На зубообрабатывающую операцию применим специальный зубофрезерный станок модели АВС-12-1676. Этот станок обладает следующими техническими характеристиками:

- наибольший диаметр обрабатываемой заготовки – 320 мм.;

- мощность – 7,5 кВт.;

- габаритные размеры – 1790 х 1000 х 2450 мм.

Для увеличения производительности на данном станке обработка ведется сразу нескольких деталей, предварительно уложив между ними прокладочное кольцо.

Для закругления зубьев применяем зубозакругляющий станок 5Н580 со следующими характеристиками:

- мощность – 5кВт.;

- габаритные размеры –1620 х 1050 х 1415 мм.;

- наибольший размер обрабатываемой детали – 250 мм.

На зубошевинговальную операцию применим специальный станок модели АВС02В со следующими техническими характеристиками:

- наибольший обрабатываемый диаметр заготовки – 250 мм.;

- мощность – 3 кВт.

- Габаритные размеры – 1820 х 1500 х 2120 мм.

Для обкатки зубьев применим станок зубообкатный модели 5В722 со следующими характеристиками:

- наибольший диаметр обрабатываемой заготовки – 200 мм.;

- мощность – 2,1 кВт.;

- габаритные размеры – 1540 х 1100 х 1550 мм.

На операцию по хонингованию зубьев зубчатого колеса применим станок зубохонинговальный модели 5В913 со следующими характеристиками:

- наибольший обрабатываемый диаметр – 320 мм.;

- мощность – 3 кВт.;

- габаритные размеры – 1650 х 1460 х 1620 мм.

Таблица 2.3. – Допускаемые отклонения червячных фрез класса В

Элементы

Допускаемые отклонения червячных фрез класса В, связанные с переточкой при модуле в мм.

Радиальное биение по d в мм

Только в сторону подну-

трения

Конусность фрезы по наружному диаметру (на всей длине) в мм.

Примечание. Допускаемые отклонения фрез класса А почти в 2 раза меньше, а для фрез класса С – больше указанных в таблице

Фрезы после переточки контролируют по ряду элементов, указанных в таблице 2.3.

Шероховатость заточенных передних поверхностей фрез должна находиться в пределах 8-го класса чистоты, а подвергавшихся доводке алмазными кругами - 9 – 10-го классов.

|

На передних поверхностях не допускаются завалы, режущие кромки должны быть ровными, без зарубин и выкрашиваний.

в)

Рисунок 2.7. Искажение профиля зуба фрезы в зависимости от величины переднего угла заточки

Расчёт припусков

В настоящее время существует два метода определения припусков: опытно-статистический и расчётно-аналитический.

В первом случае величина припуска устанавливается по данным таблиц на всю обработку без распределения припусков по операциям. Для этого используются соответствующие ГОСТы в которых приведены номинальные значения припусков, которые в свою очередь являются несколько завышенными. Они не отражают полной реальной ситуации в каждом конкретном случае обработки.

В крупносерийном и массовом производствах применяют как правило расчётно-аналитический метод определения припусков. В качестве примера рассмотрим назначения припусков на охватываемую и охватывающую поверхности по методике изложенной в [ ].

1) Расчёт припуска на наружный диаметр зубчатого венца 189 мм:

Обработка наружного диаметра осуществляется на 005 и 015 операциях, операционные эскизы обработки представлены в приложении.

Исходными данными для расчёта припусков по ГОСТ 7505-89 являются:

1) Масса детали – 3,045 кг;

2) Группа стали – М2;

3) Класс точности – Т3;

4) Степень сложности – С2;

5) Исходный индекс – 11.

|

Рисунок 2.8. – Эскиз детали

Кроме этого исходными данными для расчёта являются: величина шероховатости поверхности Rz и глубина дефектного слоя h (табл. 4.25, [ ]), суммарное пространственное отклонение для заготовки данного типа, определяется по зависимости вида:

(2.51)

(2.51)

где ρкор – величина коробления заготовки;

мм табл. 4.29, [ ];

мм табл. 4.29, [ ];

погрешность установки заготовки при обработке определяется из выражения:

(2.52)

(2.52)

где εб – погрешность базирования;

εз – погрешность закрепления.

мкм,

мкм,

Погрешности заготовки вследствие их копирования при обработке частично сохраняются на обрабатываемой детали пропорционально коэффициенту уменьшения погрешности Ку = 0,06 – при обдирочной обработке, Ку = 0,05 – при получистовой обработке . Минимальное значение межоперационного припуска определим по формуле:

(2.53)

(2.53)

Минимальный припуск под черновое точение:

;

;

Минимальный припуск под получистовое точение:

;

;

Расчетный размер:

dp1 = 188,54 мм;

dp2 = 188,54 + 472 = 189,01 мм;

dp3 = 189,01 + 2,004 = 191,02 мм;

Рассчитаем общий номинальный припуск и номинальный допуск заготовки:

Z0 ном = Z0 min + Нз - Нд = 2,46 + 0,9 – 0,46 = 2,9 мм; (2.54)

dз ном = d0 ном + Z0 ном = 189+2,9 = 191,9 мм. (2.55)

Проверяем правильность выполнения расчетов:

2Zi max - 2Zi min = dDi-1 - dDi;

0,7 – 0,46 = 0,4 – 0,16;

4,1 – 2,0 = 2,5 – 0,4;

Условия выполняются. Расчеты выполнены, верно.

Полученные результаты сведены в таблице 2.4.

Таблица 2.4.– Расчёт припусков и предельных размеров по технологическим переходам обработки поверхности Ø189-0,46, мм шестерни

| Технологические переходы обработки Ø189 | Элемент припуска | 2zmin, мкм | Расчётный размер dр, мм | Допуск δ, мкм | Предельный размер, мм | Пред., значение припуска | |||||

| Rz | h | r | ε | d,min | d,max | 2Zmin | 2Zmax | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| Штамповка | 150 | 250 | 600 | - | - | 191,02 | 2500 | 191,0 | 193,5 | - | - |

| Точ. черновое | 100 | 100 | 36 | 40 | 2×1002 | 189,01 | 400 | 189,0 | 189,4 | 2,0 | 4,1 |

| Точ. получист | - | - | - | 40 | 2×236 | 188,54 | 160 | 188,5 | 188,7 | 0,46 | 0,7 |

Итого: 2,46 4,8

Аналогично производим расчёт припусков на обработку отверстия Ø52 мм и результаты расчёта также представим в виде таблицы.

Таблица 2.5.– Расчёт припусков и предельных размеров по технологическим переходам обработки отверстия Ø52 мм шестерни

| Технологические переходы обработки Ø52 | Элемент припуска | 2zmin, мкм | Расчётный размер dр, мм | Допуск δ, мкм | Предельный размер, мм | Пред., значение припуска | |||||

| Rz | h | Ρ | ε | d,min | d,max | 2Zmin | 2Zmax | ||||

| Штампока | 150 | 250 | 1342 | - | - | 47,33 | 2000 | 45,3 | 47,3 | - | - |

| Зенкерование | 63 | 50 | 81 | 50 | 2×1743 | 50,82 | 620 | 50,18 | 50,8 | 3,5 | 4,88 |

| Точ.чистовое | - | - | - | 50 | 2×192 | 51,2 | 400 | 50,8 | 51,2 | 0,4 | 0,62 |

Итого: 3,9 5,5

Ниже представлены схемы расположения припусков и допусков на рассчитанные выше обрабатываемые поверхности.

На остальные поверхности припуски назначаем по ГОСТ 7505-89 и результаты сведём в таблицу.

Таблица 2.6.– Значения припусков

| Выдерживаемый размер | По ГОСТ | Расчётные значения |

| 1 | 2 | 3 |

| Ø75 | 2,6

| - |

| Ø189 | 3,0

| 2,9

|

| Ø52 | 2,6

| 4,6

|

| 1 | 2 | 3 |

| 53 | 2,6

| - |

| 19 | 2,4

| - |

Как видно из полученных результатов расчётные значения припусков значительно ниже тех значений, которые выбирались по ГОСТ, это объясняется тем, что в случае использования расчётно-аналитического метода учитываются конкретные условия и требования, предъявляемые к обрабатываемой поверхности, а не используются усреднённые значения.

|

Рисунок 2.9.– Эскиз заготовки

|

Рисунок 2.10.– Схема расположения припусков

Расчет режимов резания

Режимы резания устанавливаются в зависимости от требуемой точности и качества обрабатываемых поверхностей, а также исходя из условий минимально возможной себестоимости и наибольшей производительности.

В настоящее время применяются, как правило, две методики по расчёту режимов обработки: расчётно-аналитический метод и по нормативным данным. В первом случае используется методика изложенная в [ ], во втором пользуются справочником [ ].

Рассмотрим подробно методику назначения режимов резания расчётно-аналитическим методом на примере 005 операции рассматриваемого технологического процесса (операционный эскиз смотреть в приложении). Ведётся токарная обработка наружного диаметра (Ø189мм) зубчатого колеса (позиция IV).

Глубина резания t = 1 мм. Согласно методике изложенной в [19], скорость резания определим по зависимости вида:

V = CVKV / (Tmtxsy), (2.56)

где КV – поправочный коэффициент представляющий собой произведения ряда коэффициентов, а именно:

КМV - учитывает влияние материала заготовки, КМV = КГ (750/GВ)nv;

КГ – характеризует группу стали по обрабатываемости, КГ = 1,0;

GВ – предел прочности обрабатываемого материала, GВ = 620 МПа;

КnV – коэффициент отражающий фактическое состояние поверхности заготовки, КnV = 0,8;

КИV - коэффициент учитывающий качество материала режущего инструмента, КИV = 0,65;

КТИ – учитывает изменение стойкости при многоинструментальной обработке, КТИ = 1,7;

Таким образом:

КV = 1,0 (750/620)1,0 ×0,8×0,65×1,7 = 1,07.

CV – поправочный коэффициент, CV = 420;

Т – величина периода стойкости инструмента, в нашем случае принимается равной 240 мин;

S – величина подачи, назначается в соответствии с глубиной резания, S = 0,26 мм/об;

m,x,y–показатели степени, назначаются согласно рекомендациям в [19], m = 0.2, x = 0.15, y = 0.2.

Таким образом значение скорости резания определится, как:

V = 420×1,07 / (2400,2 × 10,15 × 0,260,2) = 197 м/мин.

В качестве примера назначения режимов обработки на основании нормативных данных рассмотрим процесс зенкерования отверстия (Ø47 мм), операция 005, позиция III. Согласно методике изложенной в [ ] скорость резания определяется из следующей зависимости:

V = Vтабл. К1 К2 К3, (2.57)

где Vтабл. – скорость резания определяемая по таблице, Vтабл. = 58 м/мин;

К1 – коэффициент, зависящий от обрабатываемого материала, К1 = 1,0;

К2 - коэффициент, зависящий от отношения принятой подачи к подаче, указанной в таблице, Sтабл = 0,48 мм/об, Sпр = 0,5 мм/об, значит 0,5 / 0,48 = 1,04, соответственно К2 = 1,05;

К3 - коэффициент, зависящий от стойкости инструмента, Т = 240 мин, значит К3 = 0,8.

Вследствие того, что зенкерование идёт по корке, то Vтабл. Уменьшаем на 20% и получаем, что Vтабл. = 48 м/мин.

Окончательно получим:

V = 48×1,1×1,05×0,8 = 45 м/мин,

Что соответствует n = 300 об/мин.

Режимы резания для остальных операции механической обработки будем назначать, руководствуясь нормативами [ ], результаты расчётов сведены в таблице 2.7.

Таблица 2.7. – Режимы резания (расчётные)

|

| Базовый вариант | Предлагаемый вариант | |||||

| № опер. | № пер. | t, мм | S, мм/об | V, м/мин | t, мм | S, мм/об | V, м/мин |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 005 | II | 1,6 | 0,313 | 95 | 0,75 | 0,31 | 150 |

| III | 6 | 0,481 | 25,7 | 3,5 | 0,50 | 45 | |

| IV | 1,5 | 0,313 | 95 | 1 | 0,31 | 148,4 | |

| V | 4 | 0,313 | 95 | 0,75 | 0,31 | 150 | |

| VI | 0,7 | 0,267 | 93 | 6 | 0,26 | 106,8 | |

| VII | 0,9 | 0,267 | 92 | 1,8 | 0,26 | 79,5 | |

| VIII | 0,6 | 0,267 | 93 | 6 | 0,26 | 88,6 | |

| 010 | - | - | 2 | - | - | 3 | |

| 015 | Продольн. | 0,8 | 0,16 | 83,1 | 0,8 | 0,31 | 148 |

| Поперечн. | 0,5 | 0,2 | 83,1 | 0,5 | 0,2 | 149 | |

| 025 | 10,125 | 2,6/6,5 | 31,4 | 10,125 | 2,6/6,5 | 88,5 | |

| 035 | 0,5 | - | tZ =1,26 c/зуб | 0,5 | - | tZ =1,0 c/зуб | |

| 045 | 1,5 | 2 об.заг/мин | 50 | 1,5 | 2 об.заг/мин | 54 | |

| 050 | 0,22 | 0,7 | 113 | 0,22 | 0,8 | 113 | |

| 065 | - | - | 15 | - | - | 15 | |

| 070 | - | - | - | - | |||

| 75 | 0,015 | - | 149 | 0,015 | - | 149 | |

Анализируя результаты таблицы можно утверждать, что применения более совершенных инструментальных материалов позволяет работать с более высокими режимами, а это в свою очередь открывает новые пути возможного повышения производительности и снижения себестоимости продукции. Приведенные результаты должны быть откорректированы в соответствии с технологическими возможностями используемого оборудования.

Таблица 2.8. – Сводные данные по режимам резания

| Наименование опера-ции | t, мм | lрез/lр.х. мм | Т, мин | Sp/Sпр, Мм/об | nр/nпр, об/мин | Vp/Vпр, м/мин | Sм, мм/мин | То, мин | Ре /Рр, кВт |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 005/II | 0,75 | 21/27 | 240 | 0,318/ 0,31 | 253/250 | 152/150 | 77,5 | 0,35 | 1,95/2,2 |

| 005/III | 3,5 | 56/66 | 240 | 0,51/ 0,50 | 304/300 | 45/44 | 150 | 0,43 | 4,7/5,17 |

| 005/IV | 1 | 23/29 | 240 | 0,318/ 0,31 | 253/250 | 150/148 | 77,5 | 0,37 | 1,55/1,7 |

| 005/V | 0,75 | 21/27 | 240 | 0,318/ 0,31 | 250/250 | 150/150 | 77,5 | 0,35 | 1,95/2,2 |

| 005/VI | 6 | 5/8 | 240 | 0,254/ 0,26 | 170/180 | 102/107 | 46,8 | 0,17 | 12/13,2 |

| 005/VII | 1,8 | 54/60 | 240 | 0,254/ 0,26 | 503/500 | 80/79 | 130 | 0,46 | 7,23/7,95 |

| 005/VIII | 6 | 6/9 | 240 | 0,254/ 0,26 | 416/450 | 82/89 | 117 | 0,08 | 5/5,5 |

| 010 | - | 54/750 | 480 | - | - | 3 / 3 | 3000 | 0,25 | 4,9/5,25 |

| 015/прод | 0,8 | 19/25 | 240 | 0,318/ 0,31 | 256/250 | 152/148 | 77,5 | 0,32 | 1,35/1,5 |

| 015/поп | 0,5 | 19/25 | 240 | 0,21/ 0,2 | 252/250 | 150/149 | 50 | 0,5 | 7,8/8,6 |

| 025 | 10,125 | 45/84 | 480 | 2,6/2,6 | 458/500 | 73/88,5 | 1300 | 0,65 | 4,05/4,25 |

| 035 | 0,5 | 8/12 | 500 | tZ =1,0 c/зуб | 700 | 44/44 | - | 0,67 | 0,69/0,74 |

| 045 | 1,5 | 10,125/13,125 | 15 | 2об.заг/ мин | 12000/ 12000 | 3000/ 3000 | - | 0,69 | 0,22/0,25 |

| 050 | 0,22 | 9,46/ 9,46 | 6000 | 0,04мм/ х.стола | 190/190 | 113/113 | 115 | 0,494 | 0,25/0,29 |

| 065 | - | 53/350 | 480 | - | - | 15/15 | 15000 | 0,023 | 2,61/2,9 |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 70 | - | - | - | - | 300 | - | - | 0,2 | 0,19/0,2 |

| 75 | 4 дв.ход. | 9,46/ 9,46 | 1500 | - | 250/250 | 149/149 | 85 | 0,45 | 0,21/0,26 |

На токарной операции 025, основное время определим по формуле:

Продольный суппорт:

То = Lр.х. / (Sоn), (2.61)

где Lр.х. = Lp + Lп + Lд ,

Lр – длина резания, Lp = 19мм;

Lп – величина подвода, Lп = 3 мм;

Lд – дополнительная длина хода, Lд = 3 мм,

значит: Lр.х. = 19 + 3 +3 = 25 мм.

Окончательно:

То = 25 / (0,31×250) = 0,32 мин;

Поперечный суппорт:

То = Lр.х. / (Sоn), (2.62)

где Lр.х. = Lp + Lп + Lд ,

Lр – длина резания, Lp = 22мм;

Lп – величина подвода, Lп = 3 мм;

Lд – дополнительная длина хода, Lд = 0 мм,

значит: Lр.х. = 22 + 3 = 25 мм.

Окончательно:

То = 25 / (0,2×250) = 0,5 мин;

Так как на поперечном суппорте время обработки больше то в расчетах используем его основное время.

Тв = 0,09 + 0,024 + 0,01 = 0,124 мин; Топ = 0,5 + 0,124= 0,624 мин;

Ттех = 0,5×1,72 / 240 = 0,0036 мин; Торг = 0,624×0,018 = 0,011 мин;

Тоб = 0,0036 + 0,0117 = 0,0153 мин; Тот = 0,624×0,06 = 0,037 мин.

Значит:

Тшт = 0,5 + 0,124 + 0,0153 + 0,037 = 0,676 мин.

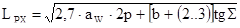

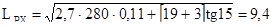

Нормирование зубошевинговальной операции также проведём на основе зависимостей представленных в [17]. С целью повышения производительности применяем шевингование с тангенциальной подачей, поэтому:

То = Lр.х. nц / Sм , (2.63)

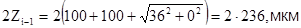

где  (2.64)

(2.64)

аw – номинальное межосевое расстояние, аw = 280 мм;

2р – припуск на толщину зуба, 2р = 0,11 мм;

b – ширина зубчатого венца, b = 19 мм;

Σ – угол скрещивания осей детали и инструмента, Σ = 15 0;

nц – количество двойных ходов за цикл обработки, nц = 6;

Sм = 115 мм /мин.

мм;

мм;

То = 9,467×6 / 115 = 0,494 мин.

Тв = 0,08 мин; Тоб = 0,0179 мин; Тот = 0,034 мин;

Тшт = 0,494 + 0,08 + 0,0179 + 0,034 = 0,626 мин.

Аналогично нормируем оставшиеся технологические операции и полученные результаты сводим в таблице 2.9.

Таблица 2.9. – Сводная таблица технических норм времени по операциям

| № оп. | То, мин | ТВ, мин | Топ, мин | Тоб, мин | Тот, мин | Тшт, мин | |||

| Тус | Туп | Тиз | Ттех | Торг | |||||

| 005 | 0,46 | 0,23 | 0 | 0 | 0,46 | 0,064 | 0,011 | 0,0267 | 0,562 |

| 010 | 0,25 | 0,062 | 0,09 | 0,12 | 0,522 | 0,008 | 0,0038 | 0,031 | 0,565 |

| 015 | 0,5 | 0,09 | 0,034 | 0,075 | 0,624 | 0,0036 | 0,011 | 0,037 | 0,676 |

| 025 | 0,65 | 0,2 | 0,06 | 0,24 | 0,91 | 0,09 | 0,012 | 0,055 | 1,067 |

| 035 | 0,67 | 0,128 | 0,02 | 0,008 | 0,818 | 0,0134 | 0,011 | 0,066 | 0,908 |

| 045 | 0,69 | 0,128 | 0,02 | 0 | 0,838 | 0,0414 | 0,012 | 0,05 | 0,941 |

| 050 | 0,494 | 0,06 | 0,02 | 0,17 | 0,574 | 0,0099 | 0,008 | 0,034 | 0,626 |

| 065 | 0,063 | 0,062 | 0,09 | 0,0765 | 0,292 | 0,0013 | 0,0008 | 0,018 | 0,312 |

| 070 | 0,2 | 0,06 | 0,02 | 0 | 0,28 | 0,002 | 0,002 | 0,012 | 0,296 |

| 075 | 0,45 | 0,06 | 0,02 | 0,17 | 0,53 | 0,009 | 0,0072 | 0,0318 | 0,578 |

Как видно из приведенной выше таблицы применение новых инструментальных материалов, новых методов обработки на некоторых операциях позволили существенно сократить нормы штучного времени.

Таблица 2.10. – Расчёт коэффициентов использования оборудования

| № оп. | Тоi, мин | Тштi, мин | mрi | mпрi | ηзi | ηоi | Рст, кВт | Рн, кВт | ηмi |

| 005 | 0,46 | 0,562 | 0,5 | 1 | 0,5 | 0,82 | 40 | 37,92 | 0,95 |

| 010 | 0,25 | 0,565 | 0,5 | 1 | 0,5 | 0,44 | 11 | 5,25 | 0,48 |

| 015 | 0,5 | 0,676 | 0,6 | 1 | 0,6 | 0,74 | 17 | 10,1 | 0,59 |

| 025 | 0,65 | 1,067 | 0,94 | 1 | 0,94 | 0,61 | 5 | 4,25 | 0,85 |

| 035 | 0,67 | 0,908 | 0,8 | 1 | 0,8 | 0,74 | 1,1 | 0,74 | 0,67 |

| 045 | 0,69 | 0,941 | 0,82 | 1 | 0,82 | 0,73 | 0,32 | 0,25 | 0,78 |

| 050 | 0,494 | 0,626 | 0,56 | 1 | 0,56 | 0,79 | 0,9 | 0,29 | 0,32 |

| 065 | 0,063 | 0,312 | 0,27 | 1 | 0,27 | 0,20 | 11 | 2,9 | 0,26 |

| 070 | 0,2 | 0,296 | 0,25 | 1 | 0,25 | 0,68 | 0,3 | 0,2 | 0,67 |

| 075 | 0,45 | 0,578 | 0,51 | 1 | 0,51 | 0,78 | 0,9 | 0,26 | 0,29 |

| Ср.зн. | - | - | - | - | 0,65 | - | 6,216 | 0,59 |

ЭКОНОМИЧЕСКАЯ ЧАСТЬ

ВЫВОДЫ:

В результате усовершенствования способа получения заготовки снизилась трудоемкость, которая привела к снижению среднесписочной численности рабочих. Это позволило снизить фонд основной заработной платы на 1.827 млн. руб., но заработная плата увеличилась на 5,1 тыс. руб. Был увеличен и прирост налогов в бюджет на 381 тыс. руб.

ОХРАНА ТРУДА

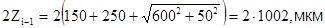

Рисунок 4.1. – Схемы воздухоочистителей

а - туманоуловитель типа Н-2000: 1 – корпус; 2 – патрон; 3 – фильтр грубой очистки; б – агрегат воздухоочистителя АЭ2-12:1 – патроны; 2 – кольцевая камера; 3 – фильтр-шумоглушитель; 4 – вентилятор.

По ГОСТ 12.1.005-88 работы относятся к категории IIб - физические работы средней тяжести, связанные с ходьбой и переноской, тяжестей не более 10 кг, сопровождающиеся умеренным физическим напряжением (масса детали-3,045кг). Энергозатраты — 201÷250 ккал/ч (233÷290 Вт).

Стружка.

При работе на токарных станках наиболее часто отмечается случаи ранения и ожогов различных частей тела. Для предупреждения получения данных травм необходимо применять резцы с стружкодробящими канавками, уступами и накладными стружколомами, а также работать с опущенным защитным экраном. По ГОСТ 12.2.009-99 автоматы и полуавтоматы, при работе которых в течение смены образуется более 30 кг стружки, должны быть оснащены автоматическими действующими транспортерами для удаления стружки из станка. При отсутствии таковых рабочие должны быть оснащены специальным инструментом и спецодеждой для уборки.

Общие требования безопасности к производственному оборудованию установлены ГОСТ 12.2.003-74.

Опасные зоны при работе оборудования: суппорта и шпиндели станков, вращающиеся инструменты, зона перемещения двигающихся частей оборудования, зона расположения токопроводящего оборудования. Все применяемое оборудование снабжено различными блокирующими и оградительными устройствами.

Средства защиты: все открытые вращающиеся части станков закрываются кожухами, плотно прикрепленными к станине или неподвижной части станка; защитные экраны, изолирующие зону обработки; предохранительные устройства для автоматического отключения агрегатов и машин при появлении в их работе отклонений от заданных параметров. Органы управления станками - кнопочные пульты определенной формы и окраски. Кнопка стоп окрашена в красный цвет, кнопка пуск в черный.

Оборудование на участке располагается в линию по ходу технологического процесса тыльной стороной к проезду.

Организация рабочего места: на каждом рабочем месте около станка на полу находятся деревянные решетки на всю длину рабочей зоны, а по ширине- 500мм.; рабочие места оборудованы тумбочками для хранения инструмента, стеллажами-подставками. Органы управления располагаются не далее 200мм от расположения рабочего во время загрузки станка вправо или влево и не более 100мм ниже пояса.

Ширина цеховых проездов 4500мм, ширина проходов 2000мм.

Оборудование окрашено в зеленый цвет.

БЕЛОРУССКАЯ ГОСУДАРСТВЕННАЯ ПОЛИТЕХНИЧЕСКАЯ АКАДЕМИЯ

Кафедра "Основы машиностроительного производства и профессиональное обучение"

Дипломный проект

Разработать технологический процесс механической обработки детали трактора МТЗ и методическое обеспечение темы предмета «Трудовое обучение» в. общеобразовательной средней школе.

Пояснительная записка

ПЗ

| Проект выполнил | С.П. Дегтярик |

| Консультанты: | |

| по технологической части | С.С. Данильчик |

| по педагогической части | С.С. Данильчик |

| по охране труда | Т.Н. Киселева |

| по экономической части | Л.С. Ячник |

| Руководитель | С.С. Данильчик |

| Нормоконтроль | А.Ф. Горбацевич |

Дипломный проект допущен к защите перед Государственной экзаменационной комиссией

Заведующий кафедрой В.И. Молочко

2001

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1. ПЕДАГОГИЧЕСКАЯ ЧАСТЬ

1.1. Дидактический анализ темы урока

1.2. Знания и умения, формируемые при изучении темы

1.3. Логическая структура учебного материала темы

1.4. Обоснование форм, методов и средств обучения

1.5. Разработка технологии обучения

1.5.1. План урока

1.5.2. Технологическая карта урока

2. ИНЖЕНЕРНАЯ ЧАСТЬ

2.1. Назначение и условия работы детали

2.2. Анализ технологичности конструкции детали

2.3. Определение типа производства

2.4. Выбор и экономическое обоснование метода получения заготовки

2.5. Выбор технологических баз

2.6. Разработка технологического маршрута обработки детали

2.7. Разработка технологических операций

2.7.1. Выбор моделей оборудования

2.7.2. Выбор технологической оснастки

2.7.3. Расчет припусков

2.7.4. Расчет режимов резания

2.7.5. Расчет технических норм времени

2.7.6. Определение загрузки оборудования

3. ЭКОНОМИЧЕСКАЯ ЧАСТЬ

3.1. Расчет себестоимости изготовления детали при годовой программе выпуска 150000 шт

3.2. Определение экономической целесообразности изготовления детали по разработанному технологическому процессу

4. ОХРАНА ТРУДА

4.1. Производственная санитария, техника безопасности на участке

4.2. Определение противопожарных мероприятий на участке

ЗАКЛЮЧЕНИЕ............................................................................................

ЛИТЕРАТУРА..............................................................................................

ПРИЛОЖЕНИЕ............................................................................................

ВВЕДЕНИЕ

Целью данного дипломного проекта является усовершенствование базового технологического процесса механической обработки детали "Шестерня ведомая" трактора МТЗ – 50 и разработка методического обеспечения темы "Обработка цилиндрических и конических поверхностей" предмета "Трудовое обучение". По педагогической части дипломного проекта необходимо разработать урок с применением активных форм, методов и средств обучения, а также дать обоснование их применения. Обработать учебный материал темы и составить структурологическую схему материала. Разработать методику преподавания данной темы, а именно: технологическую карту урока и план урока. Также необходимо разработать средства обучения необходимые для осуществления учебного процесса.

По инженерной части дипломного проекта необходимо ввести изменения в уже имеющийся базовый техпроцесс, т.е. применить более прогрессирующие методы обработки и обосновать их применение. Необходимо рассчитать режимы резания, технологические нормы времени и коэффициент загрузки каждого станка. В экономическом разделе необходимо произвести расчет себестоимости изготовления детали, а также определить экономическую целесообразность изготовления детали по разработанному технологическому процессу. В разделе "Охрана труда" необходимо выявить временные производственные факторы и предложить меры по их ликвидации, а также разработать технику безопасности на участке изготовления детали и противопожарные мероприятия. Исходными данными для разработки дипломного проекта являются годовая программа

N = 150000 шт., чертежи детали и базовый техпроцесс.

ПЕДАГОГИЧЕСКАЯ ЧАСТЬ

Дидактический анализ темы урока

Согласно школьной программы предмет "Трудовое обучение" изучается в 5-9 классах. Программы состоят из следующих разделов:

технология обработки древесины;

технология обработки металла;

бытовые ремонтные работы.

На их изучение в каждом классе отводится 68 часов в год. Технология обработки металлов – один из наиболее традиционных разделов программы трудового обучения в средней школе. Работы по металлу не требуют особенно больших помещений и специальных условий; как правило оборудование для металлообработки обеспечивается действующей системой снабжения школ. На изучение раздела "Обработка металлов" курса средней школы за 9 класс предусмотрено программой 24 часа. Из них 10 часов отводится на формирование знаний, умений и навыков при работе на токарно-винторезных станках ТВ-6. Для изучения предлагаются следующие темы:

1. "Точность обработки и качество поверхности" – 2ч.

2. "Основные сведения о процессе резания" – 2ч.

3. "Механическая подача суппорта токарно-винторезного станка ТВ-6" – 2ч.

4. "Обработка цилиндрических и конических поверхностей" – 4ч.

Из вышеперечисленных тем видно, что изучение данного подраздела идет от простого к сложному, от теории к практике. Согласно календарно-тематическому плану тема "Обработка цилиндрических и конических поверхностей" изучается в третьей четверти на 5 – 6-ом занятиях. Первое занятие проводится в форме комбинированного урока с изучением теоретических и практических знаний и умений по материалу данной темы. Второе занятие – практическое, связанное с выполнением комплексной работы (изготовление пробойника). Наибольшую сложность при изучении материала данной темы у учащихся вызывает переналадка станка на обрабатывание конической поверхности, в то время как основной материал является повторением ранее изученного в 7-ом и 8-ом классах. Знания, полученные на уроках: физики ("Свойства твердых тел"), черчения ("Тела вращения", "Уклоны и конусность"), математика ("Геометрическое тело") нужно применить при изучении данной темы.

Выполнение учащимися практических работ способствует формированию технического мышления и навыков работы с технической документацией.

Дата: 2019-07-30, просмотров: 404.